Изобретение относится к антикоррозионной защите, а именно к способам получения защитного покрытия, и может найти применение в машиностроении, строительстве, энергетике, в том числе атомной, химической и других отраслях промышленности.

Известен способ защиты коррозионно-стойкой стали путем дробеструйной обработки коррозионно-стойкой стали, термонапыления подслоя никелевого сплава, напыления слоя алюминия с последующей пропиткой эпоксидной смо- : лой.

Указанный способ трудоемок из-за наличия двух разнородных металлизаци- онных слоев: из никелевого сплава и алюминиевого, что ограничивает его использование.

Известен способ защиты от коррозии внутренней поверхности газоходов и дымовых труб, включающий нанесение пористого алюминиевого слоя толщиной 150 - 200 мкм, пропитку алюминиевого слоя полимерным лаком и нанесение покровного слоя, отличающийся тем, что, с целью повышения защитных

свойств покрытия, пропитку ведут бакелитовым лаком. Данное покрытие термостойко, стойко в условиях эксплуатации газоходов.

Однако согласно этому способу отверждение покровных слоев ведут ступенчато и при высоких температурах.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ защиты от коррозии с помощью многослойного

vl

Jb

сд J

Ј

покрытия, включающего металлизацион- ный алюминиевой слой, грунтовочный и покровный слой, где металлизацион- ный слой выполнен из алюминия толщиной 120 - 200 мкм, грунтовочный - толщиной 50 - 70 мкм и покровные слои - на основе фторлонэпоксидного лака и смеси олеата и фенилантрани- лата натрия.

Осуществление способа защиты от коррозии с помощью данного многослойного покрытия является эффективным для защиты оборудования в горячих кислых средах и газоотводящих систем

Недостатком известного способа является низкая стойкость в условиях воздействия растворов хлоридов, температуры до 100°С и относительной влажности воздуха до 100% с высоким содержанием хлоридов, что ведет к снижению защитной способности покрытия.

Целью изобретения является повышение стойкости покрытия при воздействии растворов хлоридов при 15 - 100 и атмосферы с относительной влажностью 50 - 100%, в том числе при содержании в ней хлоридов.

Поставленная цель достигается тем что согласно способу получения антикоррозионного покрытия, включающему операции нанесения на стальную поверхность металлизационного алюминиевого слоя толщиной 150 - 250 мкм, пропитки его органической композицие и последующего нанесения покровного лакокрасочного слоя на основе эпоксидной смолы, пропитку осуществляют за 2 - 3 приема с интервалом между ними 2 - 4 ч композицией, содержащей мае.ч.:

2,2- Дибензотиазолдисульфид

и-Метил-оЈ-пирролидон 12,0

Циклогексанон

Ацетон

Толуол

Бутилаце тат

Бутанол

Этанол

Этилцеллозольв или композицией, содержащей,

Анаэробный акрилатный герметик УНИГЕРМ-11

2,2 -Дибензотиазолдисульфид

N-Метил-йА-пирролидон

Циклогексанон

- 32,0

1,0 - 6,0 3,0 - 13,0 0,6 - 3,0 4,0 - 18,0 1,0 - 5,0 5,0 - 23,0

45741

Ацетон

Толуол

Бутилацетат

Бутанол

Этанол

Этилцеллозольв

а покровный слой выполняют из лакокрасочного материала на основе эпоксидных смол с мол.м. 400 - 950 при общей толщине покрытия 350- 400 мкм.

Использование предлагаемого способа позволяет получить антикоррозионное покрытие, которое по отношению к известному в 2,5 - 3 раза позволит повысить стабильность адгезии полимерного покрытия к металлизационному слою, в 2,5 раза стойкость к циклическому воздействию агрессивных сред, в 2 раза стойкость к влажной атмосфе10

15

20

ре, в 2

7

30

3 раза величину адгезионной связи пропитки и покровных слоев к металлизац-юиному алюминиевому слою, в 2 раза стойкость полимерного покры е тия к кипящему раствору NaCl в напряженном состоянии покрытия. Кроме того, антикоррозионное покрытие по предлагаемому способу не претерпевает никаких изменений и находится в исходном состоянии при ускоренных испытаниях по известной системе.

Информационных данных использования 2,2/-дибензотиазолдисульфида в качестве модификатора пропитки металлизационного слоя с целью повышения

35 защитных свойств покрытия нет. Данная функция проявляется в результате взаимодействия этого признака с другими существенными признаками.

Предварительное приготовление ком40 позиции для пропитки металлизационного слоя (условные названия: марка А и Б) заключается в перемешивании компонентов с растворителями. Растворение ведут не менее 10 мин. Полученный

45 раствор наносят методом пневмораспы- ления - краскораспылителем на метал- лизационный слой.

Предлагаемый способ осуществляют следую им образом.

50 На подготовленную дробеструйным методом защищаемую стальную поверхность методом электротермической металлизации с помощью электрометалли- затора ЭМ-14 наносят металлизационный

., алюминиевый слой.

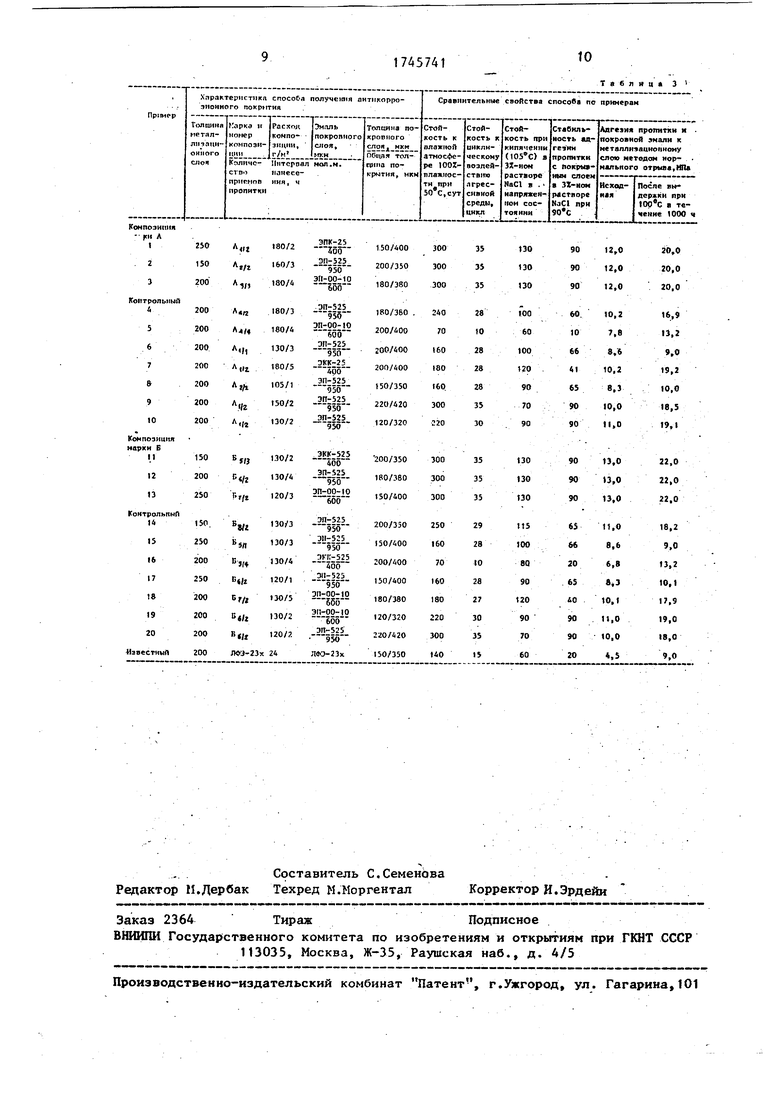

Рецептуры пропитывающих слоев по предлагаемому способу марок А и Б представлены в табл. 2. Сравнительные свойства антикоррозионных покрытий,,

Таблица 3 l

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ И СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2148603C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННО-СТОЙКИХ ПОКРЫТИЙ ЗОЛОТИСТОГО ЦВЕТА | 2001 |

|

RU2200769C2 |

| Способ получения защитных покрытий | 1985 |

|

SU1431312A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИЩЕННОЙ ОТ КОРРОЗИИ И ОБЛАДАЮЩЕЙ ЗЕРКАЛЬНЫМ БЛЕСКОМ ПОДЛОЖКИ | 2007 |

|

RU2487190C2 |

| КОРРОЗИОННО-ЗАЩИТНАЯ СИСТЕМА ДЛЯ МЕТАЛЛОВ И АНТИКОРРОЗИОННЫЙ ПИГМЕНТ ДЛЯ НЕЕ | 2008 |

|

RU2478675C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| Анаэробная композиция для грунтовочного слоя защитного покрытия | 1988 |

|

SU1589617A1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ОСНОВЕ ПОЛИСУЛЬФИДНОГО КАУЧУКА | 2003 |

|

RU2268277C2 |

| ГРУНТОВОЧНЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2009 |

|

RU2430130C2 |

Использование: защита металлов от коррозии. Сущность изобретения: металлизационный алюминиевый слой полимерного покрытия толщиной 150 - 250 мкм пропитывают составом, мае.ч.: 2,2 -дибензотиазолдисулыЬид 0,2-1; N-метил-с -пирролидон 12 - 20; цикло- гексанон 11 г 56; ацетон 3-15; толуол 8 - 35; бутилацетат 1,6 - 7, бу- танол 10 - 44; этанол 3 - 12; этил- целлозольв 11 - 51. Состав также может дополнительно содержать анаэробный акрилатный герметик УНИГЕРМ-11. На пропитанный слой наносят лак на основе эпоксидных смол с мол.м. 400 - 950. Общая толщина покрытия 350 - 400 мкм. 3 табл. § IE

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Авторское свидетельство СССР 1396583, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Авторское свидетельство СССР И 1205546, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-07-07—Публикация

1989-08-25—Подача