Область техники, к которой относится изобретение

Настоящее изобретение относится камерам сгорания и, в частности, к покрытиям и теплозащитным панелям для газотурбинных двигателей, а также к другим охлаждаемым компонентам газотурбинного двигателя.

Уровень техники

Существует несколько видов камер сгорания газотурбинных двигателей. Типичный класс камер сгорания характеризуется наличием кольцевой жаровой трубы, имеющей передние/верхние по направлению потока входы для ввода топлива и воздуха и задние/нижние по направлению потока выходы, служащие для направления газообразных продуктов сгорания в турбинную секцию двигателя. Типичная камера сгорания имеет внутреннюю и внешнюю стенки, проходящие от переднего фронтового устройства, в котором смонтированы завихрители и через которое проведены топливные форсунки/инжекторы, предназначенные для введения первичного воздуха и топлива. Типичные стенки представляют собой двойную конструкцию, имеющую внутреннюю тепловую защиту и внешнюю оболочку. Тепловая защита может быть выполнена в виде сегментов, например, каждая стенка может состоять из группы сегментов с двумя или тремя сегментами в продольном направлении и 8-12 сегментами по окружности. Для охлаждения сегментов тепловой защиты через отверстия в сегментах снаружи вовнутрь вводят воздух. Отверстия могут проходить под углом по отношению к продольному направлению и касательной к окружности, чтобы сформировать пленочное охлаждение вдоль внутренней поверхности с требуемыми дополнительными динамическими свойствами. Этот охлаждающий воздух может вводиться через промежуток между теплозащитными панелями и оболочкой и, в свою очередь, может вводиться в этот промежуток через отверстия в оболочке. Типичные устройства тепловой защиты представлены в Патентах США №5435139 и 5758503. Типичные отверстия в панели для создания пленочного охлаждения представлены в Патенте США №6606861.

В Патенте США №6255000 раскрыто устройство многослойной тепловой защиты камеры сгорания, известное под торговой маркой LAMILLOY. Такое устройство содержит несколько слоев, каждый из которых снабжен отверстиями и выступами, причем выступы одного слоя упираются в противолежащую поверхность следующего слоя. Пространство вокруг и между выступами образует ряд свободных объемов, снабженных отверстиями. Тем не менее, существует ряд направлений улучшения технологии тепловой защиты.

Раскрытие изобретения

Согласно одному аспекту изобретения предлагается теплозащитная панель камеры сгорания, имеющая внутреннюю и внешнюю поверхности. Панель содержит группу отдельных (несоединенных друг с другом (взамонесвязанных) внутри панели между указанными поверхностями) каналов охлаждающего газа, имеющих входы на внешней поверхности и выходы на внутренней поверхности (входные и выходные концевые части). Причем в каналах отсутствует линия прямой видимости между входом и выходом на большей части площади, по меньшей мере, или входа, или выхода.

В различных исполнениях панель может быть выполнена в основном в виде сегмента в форме усеченного конуса (например, по выбору, включать дополнительные крепежные элементы, приливы, элементы усиления и тому подобное). В каналах может отсутствовать линия прямой видимости между входом и выходом на всей указанной площади указанного по меньшей мере одного из выходов и выходов. Входные и выходные концевые части каналов могут иметь центральные осевые линии, наклоненные под углом от 30 до 70° относительно нормали к соответствующим внешним и внутренним поверхностям. Каналы охлаждающего газа могут иметь коэффициент расхода в диапазоне от 0,4 до 0,7. Панель может сочетаться с оболочкой камеры сгорания, т.е. представлять собой деталь узла камеры сгорания, включающего оболочку камеры сгорания, имеющую внутреннюю и наружную поверхности и группу каналов охлаждающего газа между ними, и в котором панель закреплена относительно оболочки с расположением внешней поверхности панели и внутренней поверхности оболочки с промежутком и обращенными друг к другу в зоне каналов охлаждающего газа панели.

Другой аспект изобретения относится к способу изготовления охлаждаемого компонента газотурбинного двигателя. Согласно способу формируют внутренний слой, имеющий группу первых отверстий. Формируют наружный слой, имеющий группу вторых отверстий. Внутренний слой скрепляют с наружным слоем и при этом каждое из первых отверстий выравнивают относительно соответствующего по меньшей мере одного второго отверстия с образованием отдельных нецилиндрических каналов, проходящих через компонент.

В различных вариантах осуществления способа скрепление слоев может осуществляться посредством диффузионной сварки. Может быть дополнительно сформирован промежуточный слой, снабженный группой третьих отверстий, и при скреплении слоев прикрепляют внутренний слой к наружному слою через промежуточный слой, при этом каждое из первых отверстий выравнивают с соответствующим по меньшей мере одним вторым отверстием и с соответствующим по меньшей мере одним третьим отверстием с образованием нецилиндрических каналов, проходящих через компонент. При формировании внутреннего и наружного слоев указанные первые и вторые отверстия могут выполняться просверливанием.

Другой аспект изобретения относится к таким охлаждаемым компонентам газотурбинного двигателя, как камеры сгорания или выходное (выхлопное) устройство (узел). Согласно изобретению имеются средства обеспечения указанного компонента группой отдельных извилистых каналов охлаждающего газа, имеющих входы на внешней поверхности и выходы на внутренней поверхности. В каналах может отсутствовать линия прямой видимости между входом и выходом на всей указанной площади указанного по меньшей мере входа или выхода.

Согласно другому аспекту изобретения подобный компонент газотурбинного двигателя содержит группу отдельных каналов охлаждающего газа, имеющих входы на внешней поверхности и выходы на внутренней поверхности, причем в каналах отсутствует линия прямой видимости между входом и выходом на большей части площади по меньшей мере входа или выхода. В каналах может отсутствовать линия прямой видимости между входом и выходом по всей указанной площади указанного, по меньшей мере, или входа, или выхода.

Согласно изобретению также предлагается способ изготовления охлаждаемого компонента газотурбинного двигателя, в частности камеры сгорания или выходного устройства, в котором посредством по меньшей мере одного расходуемого литейного стержня осуществляют формирование группы отдельных каналов охлаждающего газа, имеющих входы на первой поверхности компонента и выходы на второй поверхности компонента, и в которых отсутствует линия прямой видимости между входом и выходом на большей части площади по меньшей мере входа или выхода, причем осуществляют отливку или горячую штамповку металлического сплава поверх указанного литейного стержня и затем удаляют литейный стержень с его разрушением.

Как будет более подробно объяснено ниже, за счет предлагаемого выполнения каналов, в частности, обеспечиваются более низкие коэффициенты расхода; относительное увеличение площади поверхности для теплопередачи; большие возможности для изменения в размерах и/или плотности расположения каналов; улучшение параметров потока, усиливающих конвективную теплопередачу в каналах. Все это в общем дает возможность повысить эффективность охлаждения при небольших затратах.

Детали одного или более вариантов выполнения изобретения приведены далее в сопровождающих чертежах, описании и формуле изобретения.

Краткое описание чертежей

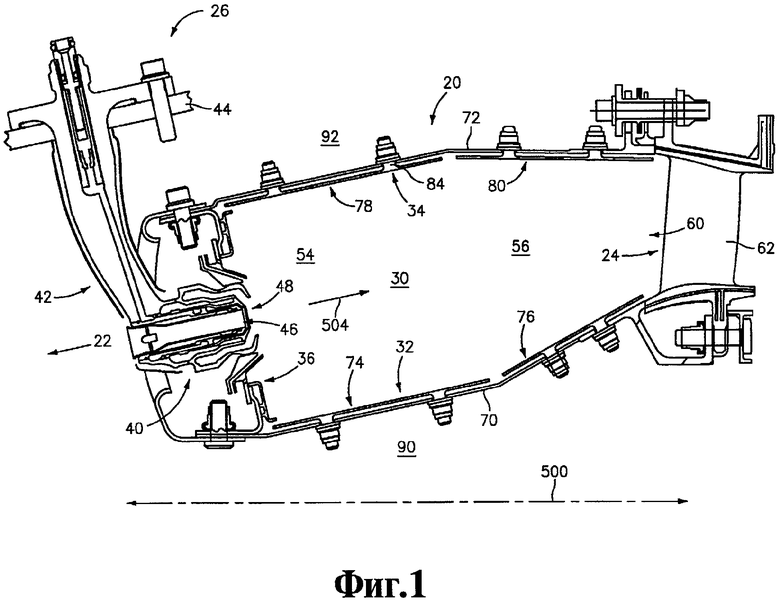

На фиг.1 приведено частичное продольное сечение камеры сгорания газотурбинного двигателя.

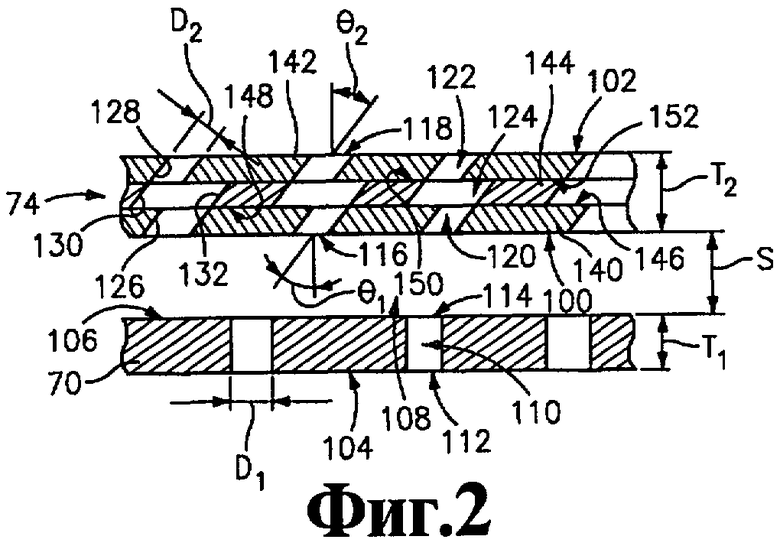

На фиг.2 приведено частичное продольное сечение теплозащитной панели и оболочки камеры сгорания с фиг.1.

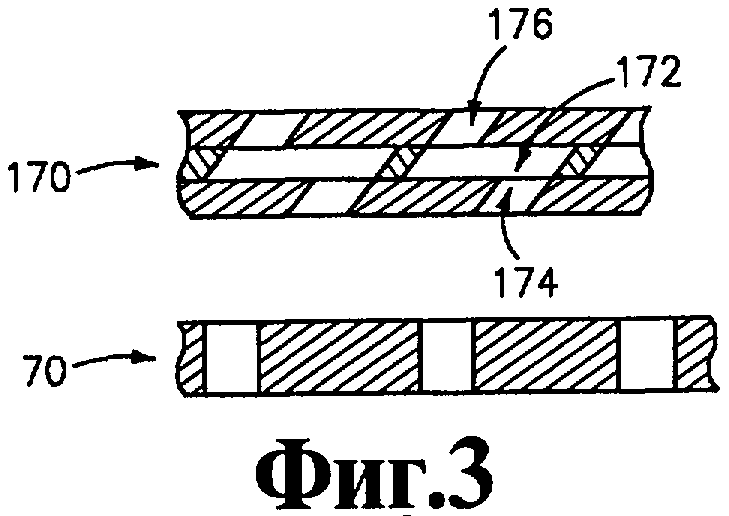

На фиг.3 приведено частичное продольное сечение альтернативного варианта теплозащитной панели.

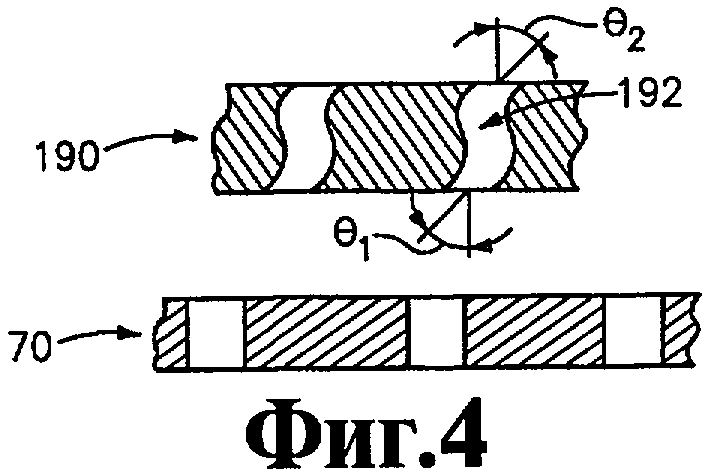

На фиг.4 приведено частичное продольное сечение другого альтернативного варианта теплозащитной панели.

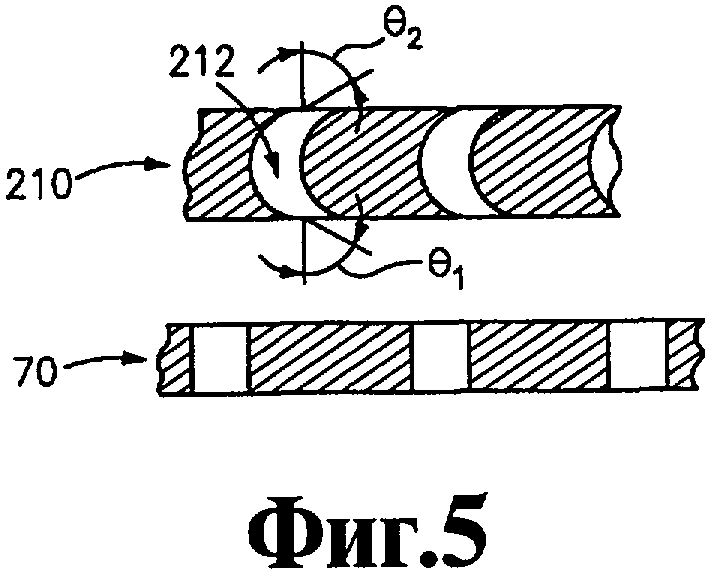

На фиг.5 приведено частичное продольное сечение другого альтернативного варианта теплозащитной панели.

Аналогичные ссылочные номера и обозначения на разных чертежах относятся к одним и тем же элементам.

Осуществление изобретения

На фиг.1 схематично представлена камера сгорания 20, расположенная между компрессорной и турбинной секциями 22 и 24 газотурбинного двигателя 26, имеющего центральную продольную ось или осевую линию (приближена и изображена пунктиром). Типичная камера сгорания содержит кольцевую жаровую трубу 30, ограниченную внутренней (расположенной ближе к центру) и наружной (расположенной дальше от центра) стенками 32 и 34, а также передним фронтовым устройством 36, расположенным между стенками. На фронтовом устройстве размещена группа завихрителей 40 и связанные с ними топливные инжекторы 42. Топливные инжекторы проходят через кожух 44 двигателя, так чтобы подавать топливо от внешнего источника к выходу 46 соответствующего инжектора у соответствующего завихрителя 40. Таким образом, выход 48 завихрителя является верхним по направлению потока входом топлива/воздуха в камеру сгорания. Несколько воспламенителей (не показаны) расположены своими рабочими торцами вдоль верхней по направлению потока части 54 камеры сгорания 30 и служат для воспламенения топливно-воздушной смеси. Смесь газообразных продуктов сгорания перемещается вниз по направлению потока вдоль основного направления 504 потока через нижнюю по направлению потока часть 56 к выходу 60 камеры сгорания, расположенному непосредственно перед ступенью 62 турбины с лопатками направляющего аппарата.

Приведенные на фигуре стенки 32 и 34 представляют собой двойную конструкцию, имеющую соответственно наружные оболочки 70 и 72 и внутренние тепловые защиты. Обычно тепловые защиты выполнены в виде составных круговых групп (колец) панелей (как, например, внутренние передние и задние панели 74 и 76 и наружные передние и задние панели 78 и 80). Типичными материалами для панели и оболочки являются высокотемпературные или жаростойкие металлические суперсплавы с нанесенным в качестве варианта исполнения термостойким и/или экологичным покрытием. Альтернативные материалы содержат керамики и композиты с керамическими матрицами. Могут быть также использованы различные известные или другие материалы и технологии их изготовления. Панели могут быть скреплены с соответствующими оболочками известным или каким- или еще образом, как например, с помощью стоек 84 с резьбой, выполненных воедино с панелями и скрепляющих основные части панелей с основными частями их внешних поверхностей, обращенных к внутренней поверхности соответствующей оболочки и расположенных на некотором расстоянии от нее. Приведенные в качестве примера оболочки и панели имеют отверстия, через которые в камеру сгорания 30 проходит охлаждающий воздух из кольцевых камер 90 и 92, расположенных, соответственно, внутри и снаружи стенок 32 и 34. Панели могут иметь такую форму, что целые части их внутренних поверхностей представляют, в основном, усеченный конус. На продольном сечении эти поверхности выглядят как прямые линии, расположенные под соответствующим углом к оси 500.

На фиг.2 представлен пример конструкции одной из теплозащитных панелей. В качестве примера показана конструкция, относящаяся к панели 74, хотя другие панели могут иметь такое же исполнение. Показанная панель 74 имеет внешнюю и внутреннюю поверхности 100 и 102. Показанная близлежащая оболочка 70 имеет внешнюю и внутреннюю поверхности 104 и 106. Оболочка и панель имеют, соответственно, толщины Т1 и T2 и разделены промежутком S между внутренней поверхностью 106 оболочки и внешней поверхностью 100 панели, образующим полость 108. Для введения охлаждающего воздуха в полость 108 оболочка снабжена несколькими каналами 110, проходящими от внешних входных отверстий 112 к внутренним выходным отверстиям 114. Типичные каналы 110 могут быть сформированы круговыми цилиндрическими поверхностями диаметром D1, проходящими нормально к внешней и внутренней поверхностям 104 и 106. В типичном варианте выполнения каналы 110 могут объединяться в одну или несколько повторяющихся групп, сконфигурированных надлежащим образом для создания в полости 108 требуемого распределения поступающего воздуха.

Панель 74 снабжена извилистыми каналами, проходящими между входами 116 и выходами 118. Каналы имеют верхнюю по направлению потока (входную) и нижнюю по направлению потока (выходную) части 120 и 122, расположенные, соответственно, между входом и выходом. В приведенном варианте выполнения верхняя и нижняя по направлению потока части не соосны друг с другом и связаны проходящей перпендикулярно (например, по меньшей мере частично, перпендикулярной поверхностям панели) промежуточной частью 124. Верхняя и нижняя по направлению потока части 120 и 122 сформированы, соответственно, поверхностями 126 и 128, являющимися расположенными под углом участками правильного кругового цилиндра диаметром D2, наклоненного, соответственно, на углы θ1 и θ2 от нормали к соответствующим поверхностям 100 и 102. Промежуточные части 124 вытянуты в направлении смещения между верхней и нижней по направлению потока частями. Промежуточные части ограничены поверхностью, являющейся отклоненным от нормали участком правильной призмы с овалом в основании, лежащей между первым и вторым краями 130 и 132. Овал имеет общий конечный диаметр D2, обеспечивающий плавный переход с верхней и нижней по направлению потока частей. Как варианты, промежуточная часть может иметь в плане изогнутый, скругленный, разделяющийся/вновь сходящийся или другой вид.

Однако возможна и другая геометрия выполнения верхней и нижней по направлению потока частей, включающая разные по размеру, и/или наклонные, и/или разной формы части. Верхняя и нижняя по направлению потока части могут быть различно ориентированы относительно друг друга. Каналы могут иметь более разнообразные площадь поперечного сечения или его форму. Например, чтобы обеспечить необходимые коэффициент расхода или другие рабочие характеристики, площадь поперечного сечения верхней по направлению потока части может быть меньше, чем площадь нижней по направлению потока части. Промежуточная часть может иметь переходную площадь поперечного сечения или форму. Смещение, обеспечиваемое промежуточной частью 124, может создавать частичное перекрытие входов в панели относительно выходов. Например, на части или только входа, или только выхода, или и входа и выхода может отсутствовать линия прямой видимости межу ними. В приведенном варианте такое перекрытие имеет место на большей части площади (площадей) входа и/или выхода. В различных выполнениях промежуточная часть не обязательно размещается параллельно поверхностям соответствующей панели. Особенно при замене литьем или горячей штамповкой (что будет обсуждено ниже) промежуточная часть может быть легко выполнена непараллельной поверхностям панели.

В качестве примера способа изготовления панель 74 формируют из трех первоначально отдельных слоев: внешний слой 140; внутренний слой 142 и промежуточный слой 144. Верхние по направлению потока части 120 канала могут быть просверлены в наружном слое, и нижние по направлению потока части 122 каналов могут быть просверлены во внутреннем слое. Промежуточные части канала могут быть просверлены или выфрезерованы в промежуточном слое. Слои могут быть наложены друг на друга с внутренней поверхностью 146 внешнего слоя, обращенной к внешней поверхности 148 промежуточного слоя, и с внутренней поверхностью 150 промежуточного слоя, обращенной к внешней поверхности 152 внутреннего слоя, и соединены друг с другом (например, диффузионной сваркой).

Извилистые каналы в панелях обеспечивают более низкий коэффициент расхода, чем прямой канал такого же сечения (то есть одиночное отверстие диаметром D2). Значения коэффициентов расхода лежат в диапазоне 0,4-0,7. Извилистые каналы имеют также относительно большую площадь поверхности для теплопередачи. При большем значении коэффициента расхода можно допустить изменения в размерах и/или плотности расположения каналов по сравнению с прямыми каналами при сохранении других параметров. Например, для данного значения падения давления на панели и для данного поперечного сечения канала плотность каналов может быть большей при одинаковых охлаждающих потоках или уровнях охлаждения. Такая повышенная плотность каналов вместе с большей площадью поверхности может увеличить теплопередачу (относя теплопередачу на площадь панели в плане и, что более существенно, на массовый поток воздуха через панель). Извилистый поток воздуха в канале также улучшает параметры потока, его распределение и турбулентность, что увеличивает конвективную теплопередачу в каналах.

В качестве примера выполнения изобретения, значения диаметров D2 канала в панели лежат в диапазоне 0,010-0,035 дюйма (0,0254-0,0889 см), а значения плотности каналов в панели лежат в диапазоне 50-150 отверстий на квадратный дюйм (7,75-23,26 1/см2). Значения углов θ1 и θ2 лежат в диапазоне 30-75°, более предпочтительно, 45-70°. Углы могут быть выбраны из соображений создания требуемого эффекта охлаждающей пленки над внутренней и внешней поверхностями панели. Значения диаметров D1 каналов в оболочке могут составлять 0,010-0,035 дюйма (0,0254-0,0889 см), а плотность меньше, чем для панели, и составляет, в основном, 20-50 отверстий на квадратный дюйм (3,10-7,75 1/см2).

На фиг.3 представлено альтернативное устройство панели 170, аналогичное панели с фиг.2, но в котором промежуточные части 172 каналов относительно более длинные и в большей степени смещают верхнюю и нижнюю по направлению потока части 174 и 176. В показанном варианте выполнения смещение настолько значительное, что линия прямой видимости между входом и выходом канала отсутствует.

На фиг.4 представлена панель 190, имеющая плавно изогнутые каналы 192 (то есть имеющие в продольном сечении форму, близкую к S-образной). Типичная панель 190 может быть сформирована с использованием расходуемых (разовых) литейных стержней для создания каналов (то есть при отливке из жидкого металла или при горячей штамповке порошковых металлических заготовок). Стержни могут быть удалены химическим способом после литья или горячей штамповки. Для данного варианта выполнения изобретения диаметры каналов в панели, плотность каналов и ориентация входов/выходов могут быть аналогичными величинам с фиг.2 и иметь такие же диапазоны изменения, как приведенные ранее.

На фиг.5 представлена панель 210, во всем аналогичная панели 190, кроме того, что каналы 212 имеют в сечении С-образную форму. Типичные размеры каналов и их распределение также могут быть аналогичны. Однако, что является преимуществом, по меньшей мере, угол выхода θ2 может быть больше (например, 50-70°, или, более конкретно, около 60°), так что воздух выходит под меньшим углом и ближе к внутренней поверхности, что увеличивает эффективность охлаждения.

Для покрытия камеры сгорания с одной стенкой или устройства тепловой защиты плотность отверстий должна уменьшаться по сравнению с устройствами с двумя стенками, так как отсутствует сопротивление потоку со стороны оболочки. Газотурбинные двигатели часто имеют аналогичные конструкции камер сгорания. Поскольку оболочка камеры сгорания является типичным элементом конструкции, выходные (выхлопные) устройства часто имеют аналогичные ненесущие элементы, широко известные как защитные и дросселирующие сегменты, и могут иметь покрытия, аналогичные тепловым защитам камер сгорания.

Приведено описание вариантов выполнения настоящего изобретения. Тем не менее должно быть понятно, что могут быть созданы различные модификации без отклонения от сущности и выхода за рамки изобретения. Например, при использовании для модернизации существующей камеры сгорания отдельные детали существующей камеры сгорания окажут влияние на конкретную реализацию изобретения. Соответственно, под рамки ниже следующей формулы изобретения подпадают другие варианты его конкретного осуществления.

Панель тепловой защиты камеры сгорания, имеющая внутреннюю и внешнюю поверхности, содержит группу отдельных каналов охлаждающего газа, имеющих входы на внешней поверхности и выходы на внутренней поверхности. В каналах отсутствует линия прямой видимости между входом и выходом на большей части площади, по меньшей мере, входа или выхода. В компоненте газотурбинного двигателя, в частности камере сгорания или выходном устройстве, имеются средства обеспечения компонента группой отдельных извилистых каналов охлаждающего газа, имеющих входы на внешней поверхности и выходы на внутренней поверхности. При изготовлении охлаждаемого компонента газотурбинного двигателя формируют внутренний слой, снабженный группой первых отверстий, наружный слой, снабженный группой вторых отверстий, и скрепляют внутренний слой с наружным слоем. Каждое из первых отверстий выравнивают относительно соответствующего, по меньшей мере, одного второго отверстия с образованием отдельных нецилиндрических каналов, проходящих через компонент. Изобретения направлены на улучшение технологии тепловой защиты. 5 н. и 10 з.п. ф-лы, 5 ил.

| US 6255000 B1, 03.07.2001 | |||

| US 6606861 B2, 19.08.2003 | |||

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2085810C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2215241C2 |

| ЖАРОВАЯ ТРУБА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2062954C1 |

| ТРЕХФАЗНО-МНОГОФАЗНАЯ СОВМЕЩЕННАЯ ОБМОТКА РОТОРА | 1996 |

|

RU2087065C1 |

Авторы

Даты

2007-05-10—Публикация

2005-09-09—Подача