Изобретение в основном относится к газотурбинным двигателям и, в частности, к двигателям с форсированной тягой.

Газотурбинные двигатели имеют разные конструкции, габариты и развивают тягу разной величины. Обычный турбореактивный двигатель содержит сообщающиеся друг с другом посредством последовательного потока: вентилятор, многоступенчатый компрессор, камеру сгорания, турбину высокого давления (ТВД) и турбину низкого давления (ТНД). ТВД соединена с компрессором посредством одного вала, а ТНД соединена с вентилятором посредством другого вала.

При работе воздух попадает в двигатель, проходит через вентилятор и поступает в компрессор, в котором он сжимается и из которого подается в камеру сгорания. Горючее вводится в сжатый воздух в камере сгорания для образования горячих газообразных продуктов сгорания, которые проходят через ступени турбины.

ТВД имеет лопасти ротора, которые получают энергию от газообразных продуктов сгорания для вращения опорного диска, соединенного с валом, приводящим в действие компрессор. Газообразные продукты сгорания затем поступают в ТНД, имеющую дополнительные турбинные лопасти, которые получают дополнительную энергию от газов для вращения опорного диска ротора, приводящего в действие вал вращения переднего вентилятора.

Вокруг основного двигателя обычно проходит кольцевой обходной канал для перепуска части воздуха, сжимаемого вентилятором, для создания тяги для движения независимо от основных отработавших газов, выходящих из основного двигателя через ТНД.

Двигатель имеет заключающую его гондолу, которая может быть относительно короткой для определения отдельного вентиляторного выхлопного сопла, расположенного перед выхлопным соплом основного двигателя. Гондола может также проходить далее по потоку к общему выпускному патрубку двигателя, по которому и вентиляторный перепускаемый воздух, и основные отработавшие газы выходят вместе для создания тяги для движения.

Газотурбинные двигатели очень усложнены и содержат большое число деталей, которые изготавливаются отдельно и устанавливаются при окончательной сборке двигателя. Число нужных для данного двигателя деталей непосредственно влияет на его сложность и соответствующую заводскую себестоимость.

Один из примеров газотурбинного двигателя раскрыт в публикации RU 2218471, являющейся аналогом настоящего изобретения.

При изготовлении газотурбинных двигателей стоимость всегда является первым учитываемым фактором. И особое значение стоимость получает при изготовлении газотурбинных двигателей одноразового применения или для ограниченного числа применений. Например, обычная боевая крылатая ракета имеет небольшой турбореактивный двигатель, выполненный именно для одноразового использования этой ракеты и, разумеется, разрушаемый при поражении ею цели.

Помимо этого, небольшие радиоуправляемые или дистанционно управляемые летательные аппараты могут также использовать небольшие турбореактивные двигатели для ограниченного числа полетных заданий.

Небольшие турбореактивные двигатели, используемые в этих применениях для ограниченного числа полетов, выполняются специально для работы на дозвуковой скорости. Но для применений, требующих сверхзвуковой скорости, двигателям нужна дополнительная тяга для движения.

Эту дополнительную тягу обычно обеспечивают введением форсажной камеры на выходном конце турбореактивного двигателя для сжигания дополнительного горючего и создания при необходимости дополнительной тяги для движения. Обычная форсажная камера представляет собой сложный узел из многих компонентов, включая стабилизаторы пламени, форсунки горючего, защитную оболочку сгорания и выхлопное сопло изменяемой площади сечения.

Выхлопное сопло является особо сложным, поскольку должно быть выполнено для работы в нефорсированном режиме для обычной работы основного турбореактивного двигателя и также в форсированном режиме работы, когда дополнительное горючее сгорает в форсажной камере.

Сопло с изменяемой площадью сечения должно иметь определенный осевой профиль, сужающийся к горловине минимальной площади и затем расширяющийся к выходу сопла, то есть должно иметь конструкцию сопла Лаваля (далее Л-сопло).

Горловина сопла создает минимальную площадь выходящего потока для нефорсированного режима работы двигателя. При задействовании форсажной камеры расходуется дополнительное горючее, для чего в свою очередь необходима более крупная площадь выпускной горловины и также соответствующий профиль Л-сопла для достижения сверхзвуковой скорости истечения газов из сопла. Более крупная площадь истечения газов во время форсированного режима работы нужна для предотвращения излишнего противодавления, оказываемого на основной двигатель и, в частности, на его компрессор для избежания нежелательного опрокидывания компрессора.

Л-сопло с изменяемой площадью сечения поэтому имеет по существу сложную конструкцию и для него нужные отдельные выпускные щитки, соединенные вместе с образованием сочлененного профиля Л-сопла, который можно изменять между нефорсированным и форсированным режимами работы. Соответствующие исполнительные механизмы и уплотнения также требуются для обеспечения должных рабочих показателей сопла и двигателя в течение надлежащего срока службы.

Ввиду сложности обычного Л-сопла его использование в упомянутых воздушных судах одноразового или ограниченного использования непрактично, если вообще возможно.

Соответственно желательно создать газотурбинный двигатель разового или ограниченного использования с упрощенной форсажной камерой для обеспечения режима работы сверхзвукового полета.

Согласно настоящему изобретению создана форсажная камера газотурбинного двигателя, содержащая: выходной тракт, имеющий на своем заднем конце внешнее сопло неизменной площади сечения; абляционное внутреннее сопло, являющееся защитной оболочкой упомянутого внешнего сопла; стабилизатор пламени, установленный внутри переднего конца упомянутого тракта; и форсунку горючего, расположенную в упомянутом стабилизаторе пламени для впрыска горючего в него.

Предпочтительно упомянутый стабилизатор пламени содержит множество стабилизирующих пламя желобов, проходящих в радиальном направлении наружу от центрального завихрителя к окружающей защитной оболочке.

Предпочтительно упомянутая защитная оболочка оканчивается перед упомянутым внешним соплом и ограничивает камеру сгорания, проходящую внутри упомянутой защитной оболочки и дальше нее внутри упомянутого выходного тракта, для образования его части, не имеющей защитной оболочки.

Предпочтительно упомянутая не имеющая защитной оболочки часть тракта покрыта внутри теплозащитным покрытием.

Предпочтительно упомянутое внешнее сопло имеет осевой контур, сужающийся назад к внешней горловине минимальной площади сечения потока и расширяющийся назад к выходу сопла на заднем конце упомянутого внешнего сопла; и упомянутое внутреннее сопло имеет осевой контур, сужающийся назад к внутренней горловине, меньшей, чем упомянутая внешняя горловина, и расширяющийся назад к упомянутому выходу сопла.

Предпочтительно упомянутая защитная оболочка стабилизатора пламени имеет упорядоченное расположение выполненных в ней отверстий глушения шума.

Предпочтительно упомянутая защитная оболочка стабилизатора пламени отделена внутри интервалом от упомянутого тракта и образует паз, по которому направляется охлаждающий воздух для охлаждения упомянутой защитной оболочки и для пленочного охлаждения упомянутой не имеющей защитной оболочки части тракта после нее.

Предпочтительно упомянутый центральный завихритель имеет центральное отверстие, в которое входит упомянутая форсунка горючего, и множество окружающих пазов для завихрения через них отработавших газов двигателя.

Предпочтительно форсажная камера дополнительно содержит множество штанг распылительного впрыска горючего, распределенных между упомянутыми желобами стабилизатора пламени.

Предпочтительно упомянутое абляционное внутреннее сопло содержит горючий материал.

Настоящее изобретение согласно его предпочтительным и приводимым в качестве примера осуществлениям наряду с прочими его задачами и преимуществами, более подробно раскрывается ниже в совокупности с прилагаемыми чертежами, на которых:

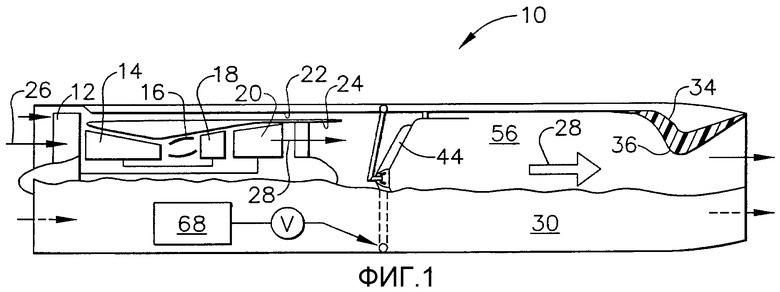

Фиг.1 - схематическое изображение осевого сечения турбореактивного газотурбинного двигателя, имеющего форсажную камеру.

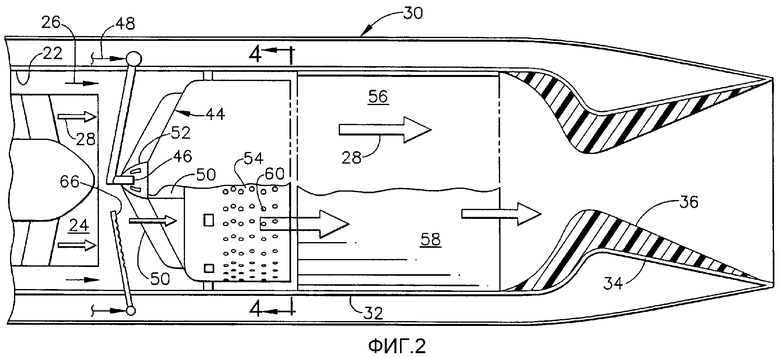

Фиг.2 - увеличенное изображение осевого сечения форсажной камеры в двигателе, показанном на Фиг.1.

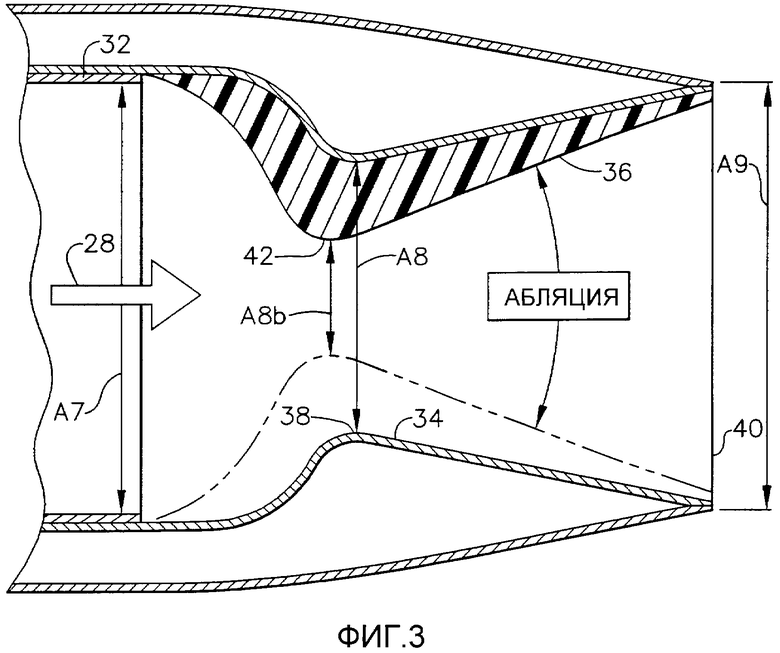

Фиг.3 - увеличенное изображение осевого сечения выхлопного сопла форсажной камеры, показанного на Фиг.2.

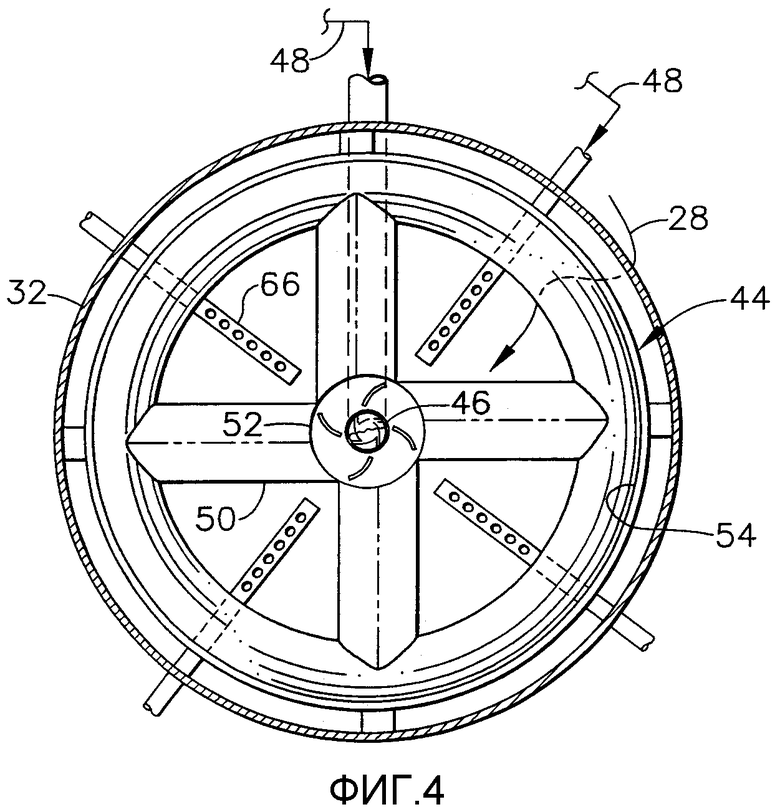

Фиг.4 - обращенное назад переднее радиальное сечение стабилизатора пламени, показанного на Фиг.2, и выполненное по линии 4-4.

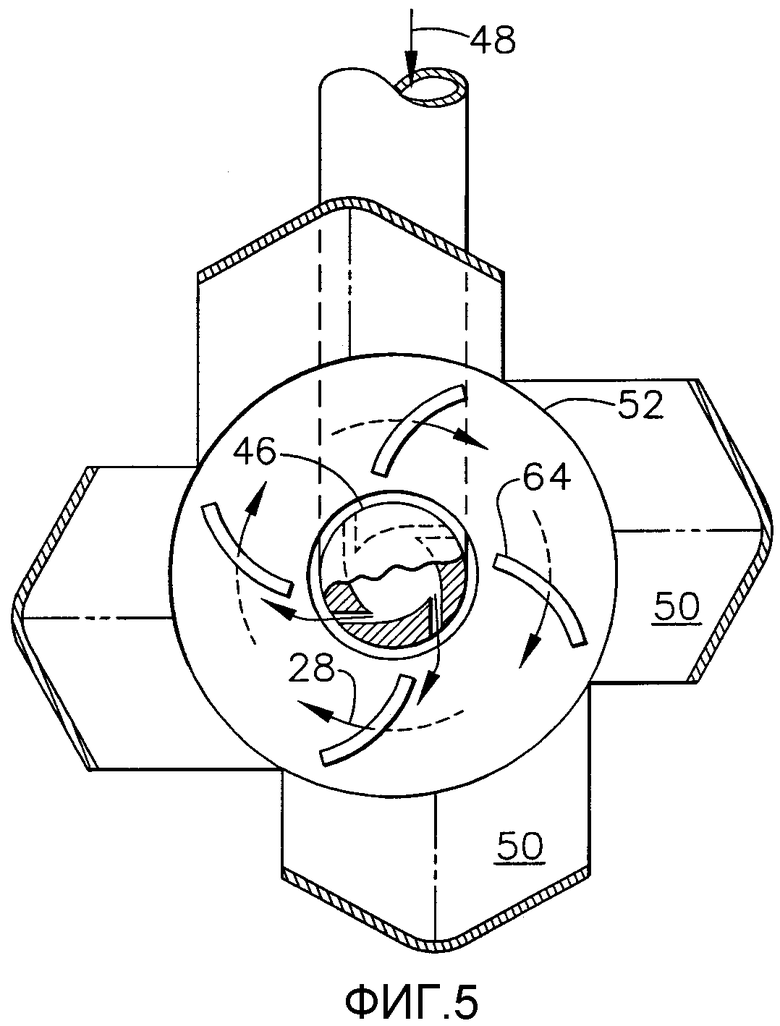

Фиг.5 - увеличенное изображение вертикальной проекции центрального завихрителя и топливной форсунки, показанных на Фиг.4.

Фиг.1 схематически показывает форсажный турбореактивный газотурбинный двигатель 10, обеспечивающий тягу воздушному судну в полете. В частности, двигатель выполнен для обеспечения тяги для воздушного судна одноразового использования, такого как крылатая ракета, или для воздушного судна ограниченного применения, такого как, например, дистанционно управляемое беспилотное воздушное судно.

Двигатель является симметричным по оси по отношению к продольной или осевой геометрической оси и содержит последовательно сообщающиеся друг с другом посредством потока: вентилятор 12, многоступенчатый компрессор 14, камеру сгорания 16, турбину высокого давления (ТВД) 18 и турбину низкого давления (ТНД) 20. Каждая из упомянутых турбин содержит соответствующие турбинные сопла и ряды лопастей ротора турбины.

Лопасти ротора ТВД 18 установлены на диске ротора, соединенного посредством одного вала с соответствующими роторами многоступенчатого компрессора 14. Лопасти турбины ТНД 20 установлены на еще одном диске ротора, который, в свою очередь, соединен с вентилятором 12 посредством другого вала, проходящего в осевом направлении между ними.

Вокруг основного двигателя и ТНД проходит кольцевой перепускной канал 22, имеющий кольцевой выход, окружающий выход 24 основного двигателя. Выход 24 ограничен задним корпусом турбины, содержащим ряд выпускных направляющих лопаток, проходящих в радиальном направлении внутрь от перепускного канала и оканчивающихся на центральном теле.

При работе воздух 26 входит в передний заборник воздуха в двигателе и направляется через компрессор 14 для его сжатия в нем. В камере сгорания 16 горючее вводится в сжатый воздух и зажигается для создания горячих газообразных продуктов сгорания 28, выходящих через несколько ступеней турбины, которые отбирают у них энергию для приведения в действие вентилятора и компрессора. Некоторая часть вентиляторного воздуха идет в обход основного двигателя и протекает через перепускной канал 22 для выхода вокруг основных отработавших газов 28, выходящих через выход 24.

Сам основной турбореактивный двигатель 10 может иметь любую обычную конфигурацию и работает обычным образом для создания тяги для движения в выходящем вентиляторном перепускном воздухе и в основных отработавших газах. При этом двигатель также содержит форсажную камеру 30, определенным образом выполненную для введения дополнительной тяги в воздушном судне в необходимых случаях путем сжигания дополнительного горючего.

Форсажная камера 30 более подробно показана на Фиг.2. В этом примере осуществления форсажная камера также имеет кольцевой задний патрубок или выходной тракт 32, расположенный внутри гондолы, окружающей двигатель. Этот выходной тракт на своем заднем конце имеет внешнее сопло 34 с неизменной площадью сечения и абляционное внутреннее сопло 36, представляющее собой защитную оболочку или покрытие внутренней поверхности выходного сопла 34. Для упрощения конструкции форсажной камеры выходное сопло не имеет подвижных деталей и его площадь сечения неизменная, и при этом оно имеет особую и неизменную конфигурацию.

Напротив, внутреннее сопло 36 выполнено из соответствующего материала, имеющего абляционные свойства, в результате чего он подвергается абляции во время работы и расходуется, оставляя после себя выходное сопло 34. Выходное сопло можно выполнить из любого подходящего материала, такого как листовой металл или композитные волокна в основе, чтобы выдерживать воздействие разрушающей среды форсажной камеры в течение ограниченного времени, требуемого в течение работы.

Согласно более подробному изображению на Фиг.3 выходное сопло 34 имеет осевой контур или профиль, сужающийся назад к внешней горловине 38 минимальной площади сечения потока и затем расширяющийся назад от горловины к общему выходу 40 сопла на заднем конце внешнего сопла.

Аналогично внутреннее сопло 36 имеет осевой контур или профиль, сужающийся назад к внутренней горловине 42 минимальной площади сечения потока для внутреннего сопла, причем эта площадь сечения меньше площади сечения внешней горловины. От внутренней горловины 42 внутреннее сопло затем расширяется назад от горловины к общему выходу 40 сопла.

Для сравнения: верхняя часть внутреннего сопла 36 полностью показана на Фиг.3 в исходной нефорсированной конфигурации, и его нижняя часть показана израсходованной, пунктирной линией, в последующей конфигурации форсированного режима вследствие процесса абляции.

Конкретные осевые контуры двух сопел 34, 36 могут соответствовать контурам обычных выхлопных сопел изменяемой площади сечения в обычных форсажных двигателях для доведения до максимума рабочих показателей двигателя во время работы в нефорсированном режиме двигателя, когда дополнительное горючее не вводится в форсажную камеру; и во время работы в форсированном режиме, когда дополнительное горючее сгорает в форсажной камере для создания дополнительной тяги.

Поэтому форсажную камеру можно выполнить определенным образом для повышения тяги двигателя, чтобы придать воздушному судну сверхзвуковую скорость свыше 1 Маха. Для этого отработавшие газы 28, выходящие через сопло истечения газов, должны развить сверхзвуковую скорость за счет регулируемого сужения и расширения сопла истечения газов.

В частности, номинальная площадь сечения выходного тракта 32 непосредственно перед выхлопным соплом обычно обозначается как А7. Внешнее сопло 34 затем расширяется до своей горловины 38 минимальной площади сечения, обозначаемой как А8. От этой горловины минимальной площади сечения внешнее сопло расширяется к выходу 40, имеющему относительно крупную площадь сечения, обозначенную А9. Точный контур внешнего Л-сопла 34 можно условно определить для создания действенного сверхзвукового потока отработавших газов 28, выходящих через сопло при работе в форсированном режиме.

Соответственно площадь сечения потока внутреннего сопла 36 уменьшается по сравнению с первоначальной площадью сечения А7 выхода тракта к меньшей площади сечения А8b горловины во внутренней горловине 42 и затем расширяется наружу к общему выходу 40. Определенный Л-профиль внутреннего сопла 36 можно также условно определить для доведения до максимума рабочих показателей двигателя во время работы в нефорсированном режиме, когда дополнительное горючее не вводится в форсажную камеру.

В предпочтительном варианте осуществления согласно Фиг.3 абляционное внутреннее сопло 36 выполнено из соответствующего сгораемого материала, такого как твердое ракетное топливо обычного состава. В его твердом виде горючий материал можно соответствующим образом сформовать или сформировать сообразно нужному Л-контуру для регулирования выходного истечения через сопло во время работы в нефорсированном режиме для предполагаемой ограниченной длительности полета данного воздушного судна.

Во время работы в нефорсированном режиме температура отработавших газов 28 существенно ниже температуры газов внутри камеры сгорания двигателя и недостаточна для существенной абляции внутреннего сопла в течение соответствующей длительности работы в нефорсированном режиме.

Однако во время работы двигателя в форсированном режиме, когда дополнительное горючее вводится в форсажную камеру и зажигается для создания горячих газообразных продуктов сгорания, эти горячие газы затем выходят через сгораемое внутреннее сопло для его регулируемого сгорания, в результате чего внутреннее сопло расходуется за соответствующее короткое время, когда в работу включается форсажная камера.

После полного израсходования внутреннего сопла полностью проступает наружу остающееся внешнее Л-сопло 34 и обеспечивает как увеличенную площадь сечения А8, так и определенный Л-контур для доведения до максимума рабочих показателей двигателя во время работы в форсажном режиме с соответствующим создаваемым им увеличением тяги для движения.

Поскольку форсажная камера 30, показанная на Фиг.2, предназначена для ограниченного или одноразового использования двигателя, поэтому его форсажную часть нужно также упростить, чтобы соответствовать упрощенности, предусматриваемой в прилегающих друг к другу соплах 34, 36. Например, форсажная камера содержит кольцевой стабилизатор 44 пламени, установленный внутри переднего впускного конца выхлопного тракта 32. Множество монтажных кронштейнов окружают стабилизатор пламени и обеспечивают возможность прикрепления его на болтах к переднему концу выхлопного тракта согласно одному из примеров.

Форсунка 46 для горючего проходит от опорного стержня, проходящего радиально внутрь из выхлопного тракта 32, и расположена в центре стабилизатора пламени для впрыскивания дополнительного горючего 48, когда необходим форсированный режим работы двигателя. Обычный воспламенитель (не показан) соответствующим образом установлен в стабилизаторе пламени для зажигания горючей смеси добавленного горючего 48 и отработавших газов 28, выходящих из основного двигателя и все еще содержащих достаточное количество кислорода для форсажного сгорания.

Стабилизатор 44 пламени показан более подробно на Фиг.4 и содержит множество стабилизирующих пламя перекладин или желобов 50, проходящих в радиальном направлении наружу от центрального завихрителя 52 к окружающей цилиндрической юбке или защитной оболочке 54. Отдельные желобы имеют по существу V-образные поперечные сечения, причем вершина конфигурации в виде буквы V обращена вперед к основному двигателю, при этом конфигурация в виде буквы V открыта в последующем направлении для выполнения обычной функции стабилизации пламени.

Форсунка 46 горючего расположена в центре завихрителя 52 и впрыскивает горючее во время работы в форсированном режиме для его сгорания; при этом пламя сгорания распространяется в радиальном направлении наружу вдоль четырех показанных желобов. Пламя сгорания содержится внутри окружающей цилиндрической защитной оболочки 54 сгорания, которая защищает окружающий выхлопной тракт 32 от высокой температуры пламени.

Для большего упрощения форсажной камеры и соответствующего снижения себестоимости защитная оболочка 54, окружающая стабилизатор пламени, предпочтительно оканчивается перед внешним соплом 34 и тем самым ограничивает кольцевую камеру 56 сгорания. Камера сгорания предпочтительно проходит в меньшей части внутри защитной оболочки 54 стабилизатора пламени и в большей части после него внутри выхлопного тракта, определяя его часть, не имеющую защитной оболочки.

Для защиты не имеющей защитной оболочки части выхлопного тракта 32 между защитной оболочкой стабилизатора пламени и выхлопными соплами: обычное теплозащитное покрытие 58 может полностью закрывать внутреннюю поверхность выхлопного тракта 32, по меньшей мере, в его не имеющей защитной оболочки части и также до и после нее. Теплозащитные покрытия являются обычными по составу и имеют обычные рабочие показатели, и обычно выполнены из керамических материалов, улучшающих теплоизоляцию от горячих газов сгорания, образующихся во время работы форсажной камеры в форсированном режиме.

Как вариант для покрытия выхлопного тракта в целях его защиты можно использовать покрытия, имеющие низкий коэффициент излучения; или же можно также использовать обычные тонкие абляционные покрытия для требуемой теплозащиты выхлопного тракта на период его срока службы.

Показанная на Фиг.2 защитная оболочка 54 стабилизатора пламени не только защищает переднюю часть выхлопного тракта, в котором инициируется процесс сгорания во время работы в форсированном режиме, но также может содержать и соответствующее упорядоченное множество отверстий 60 глушения шума. Отверстия 60 проходят радиально через цилиндрическую защитную оболочку 54 и могут быть использованы для глушения шума обычным образом.

Защитная оболочка 54 стабилизатора пламени согласно Фиг.2 предпочтительно отделена радиальным внутренним интервалом от передней части выхлопного тракта 32 и ограничивает в радиальном направлении кольцевой канал или паз 62 между ними.

Выход 24 основного двигателя соосен со стабилизатором 44 пламени, расположенным непосредственно за ним, и служит для выхода основных отработавших газов 28 из двигателя в форсажную камеру. Окружающий вентиляторный перепускной канал 22 соосен с защитной оболочкой 54 стабилизатора пламени и служит для выхода вентиляторного перепускного воздуха 26 вокруг этой защитной оболочки.

Паз 62 вокруг защитной оболочки 54 открыт на переднем конце стабилизатора пламени для поступления в него вентиляторного перепускного воздуха 26 в качестве охлаждающего воздуха для самой защитной оболочки 54. Помимо этого, вентиляторный воздух, направляемый из защитной оболочки 54 стабилизатора пламени, выходит из выходного конца паза 62 в виде пленки охлаждающего газа, который протекает далее по не имеющей защитной оболочки части тракта для обеспечения его охлаждения на внутренней поверхности теплозащитного покрытия 58.

В предпочтительном варианте осуществления согласно Фиг.4 радиальные желоба 50 выполнены заодно целое с центральным завихрителем 52 и с окружающей защитной оболочкой 54 в виде цельного компонента - в целях снижения заводской себестоимости и для дальнейшего упрощения конструкции. Различные секции стабилизатора пламени могут быть первоначально выполнены из плоской листовой металлической пластины и вырезаны или отштампованы согласно их размерам. Листовой металл может быть свернут в кольцевую конфигурацию с получением конструкции стабилизатора пламени и соответствующим образом соединен сваркой или пайкой на нужных линиях соединения.

Завихритель 52 более подробно показан на Фиг.5 и имеет центральное отверстие, в которое входит форсунка 46 горючего. Множество окружающих завихряющих прорезей 64 расположены по окружности с интервалом по периметру завихрителя 52. Завихряющие прорези 64 обращены в направлении вперед к выходу основного двигателя, и в них входят и через них проходят основные отработавшие газы 28, которые завихряются внутри завихрителя 52.

Форсунка 46 горючего может иметь соответствующую простую конфигурацию, содержащую множество расположенных по касательной выходных отверстий для горючего, показанных на Фиг.5, которые впрыскивают горючее 48 касательно в наружном направлении в окружающий завихритель 52 либо в том же направлении вращения с завихряющимся отработавшим газом 28 (не показан), либо в направлении, противоположном этому вращению (не показано). Таким образом, дополнительное горючее 48, вводимое в завихритель 52, хорошо перемешивается с отработавшими газами 28 и создает горючую смесь, затем соответствующим образом зажигаемую; при этом пламя от него распространяется в радиальном направлении наружу по V-образным желобам 50 к периметру стабилизатора пламени внутри окружающей защитной оболочки 54.

Множество обычных штанг 66 распылительного впрыска горючего предпочтительно распределены по окружности вокруг стабилизатора пламени, как показано на Фиг.4, в открытых квадрантах между четырьмя стабилизирующими пламя желобами 50. Распылительные штанги 66 обычно соединены центральной форсункой 46 горючего с соответствующим источником горючего для регулируемой работы форсажной камеры.

Более конкретно, турбореактивный двигатель, схематично показанный на Фиг.1, дополнительно содержит компьютер или контроллер 68, оперативно соединенный с форсункой горючего и с дополнительными распылительными штангами, причем идущие к нему топливопроводы имеют соответствующий регулирующий клапан.

Контроллер 68 управляет всеми действиями двигателя обычным образом и также управляет работой форсажной камеры. Управление осуществляется соответствующими управляющими алгоритмами или средствами программного обеспечения в контроллере.

Таким образом, контроллер 68 может быть определенным образом выполнен с возможностью регулирования потока горючего в форсажную камеру, когда это необходимо для работы двигателя в форсированном режиме и для обеспечения дополнительной тяги для сверхзвукового полета данного воздушного судна.

На рабочие показатели самого турбореактивного двигателя влияют рабочие показатели форсажной камеры. Излишнее давление или противодавление, создаваемые внутри форсажной камеры, могут отрицательно сказываться на рабочих показателях турбореактивного двигателя, что приводит к нежелательному опрокидыванию компрессора в нем.

Соответственно контроллер 68 выполнен с возможностью регулирования потока горючего в форсажную камеру, чтобы соответствовать темпу абляции расходуемого внутреннего сопла 36 при инициации работы форсажной камеры. Поскольку внутреннее сопло 36 создает минимальную первоначальную площадь А8b сечения горловины, поэтому поступление горючего в форсажную камеру должно регулироваться, чтобы соответствовать увеличению выходной площади сечения сопла по мере того, как внутреннее сопло расходуется во время работы.

Путем согласования увеличения площади сечения горловины внутреннего сопла 36 по мере ее расходования во время работы с работой самого турбореактивного двигателя обеспечивается соответствующий запас по опрокидыванию компрессора 14 для доведения до максимума рабочих показателей турбореактивного двигателя во время работы форсажной камеры. Максимальную тягу для движения можно создать с помощью форсажной камеры только после того, как внутреннее сопло 36 будет полностью израсходовано, оставив после себя внешнее сопло 34 с постоянной площадью сечения; и таким образом возможность снижения запаса по опрокидыванию в компрессоре будет по существу устранена.

Соответственно упрощенная форсажная камера 30 может использоваться вместе с обычным в других отношениях турбореактивным двигателем 10 в целях повышения рабочих показателей, включая при необходимости увеличенную тягу для движения. Сам турбореактивный двигатель 10 может работать в его нефорсированном, дозвуковом режиме, создавая тягу за счет истечения газов через внутреннее сопло 36, без впрыска горючего в форсажную камеру 30. Поэтому тяга для движения обеспечивается только обычным истечением основных отработавших газов 28 и вентиляторного перепускного воздуха 26 из турбореактивного двигателя и из неработающей форсажной камеры. Внутреннее сопло 36 обеспечивает оптимальные рабочие показатели двигателя в этом режиме работы.

Турбореактивный двигатель 10 может при этом работать в форсированном режиме работы с вспрыскиванием дополнительного горючего в форсажную камеру 30, с его сгоранием в ней для создания дополнительной тяги для сверхзвукового полета данного воздушного судна. Сгорание в форсажной камере 30 в свою очередь зажигает и сжигает сгораемое внутреннее сопло 36, которое при этом подвергается абляции или расходуется. При этом проступает внешнее сопло 34 более крупной площади сечения, которое имеет достаточную площадь сечения для истечения дополнительного потока отработавших газов и для создаваемой при этом дополнительной тяги.

Абляция внутреннего сопла 36 может произойти в течение нескольких секунд при включении форсажной камеры в работу. Соответствующий темп нарастания подачи горючего в форсунку и в распылительные штанги в форсажной камере можно надлежащим образом регулировать, чтобы соответствовать быстрому темпу расходования внутреннего сопла 36 и чтобы предотвратить ухудшение рабочих показателей самого турбореактивного двигателя.

Внутреннее сопло 36 можно выполнить из разных абляционных материалов в зависимости от характера задания и продолжительности работы данного воздушного судна, включая крылатые ракеты, радиоуправляемые летательные аппараты или другие применения, причем как военные, так и гражданские. Если в нефорсированном режиме работа двигателя предполагается относительно длительной, то абляционный материал внутреннего сопла 36 может быть сконфигурирован соответствующим образом, либо он может содержать соответствующее защитное покрытие или защитную оболочку для предотвращения его эрозии, пока не введена в работу форсажная камера.

Для многократного, но ограниченного использования форсажного турбореактивного двигателя двигатель можно соответствующим образом восстановить или отремонтировать с заменой отработавшего внутреннего сопла 36 на дополнительный материал, соответствующим образом сформированный или сформованный на месте.

В противоположность обычному имеющему высокие рабочие показатели военному самолету с сочлененным регулируемым выхлопным соплом для неоднократного перехода от дозвукового режима к сверхзвуковому, двигатель согласно Фиг.1 выполнен для исполнения только одного задания и для только одного перехода в сверхзвуковой режим. Дозвуковая работа двигателя после абляции внутреннего сопла 36 значительно ухудшится в виду существенно более крупного внешнего сопла 34, выполненного для сверхзвуковой работы, но это обстоятельство не относится к одноразовому применению.

Тем не менее, форсированный двигатель согласно Фиг.1 имеет относительно простую конструкцию, меньшее количество деталей форсажной камеры, при этом форсажная камера не имеет подвижных деталей в своем выхлопном сопле. Двигатель может эффективно работать с переходом из нефорсированного режима в форсированный для достижения сверхзвуковых полетных скоростей при одноразовом использовании.

Несмотря на то, что здесь изложены те варианты осуществления изобретения, которые сочтены предпочтительными и приведены в качестве примера, специалистам в данной области техники будут очевидны и другие его модификации, вытекающие из его раскрытия; и поэтому подразумевается, что все эти модификации включены в прилагаемую формулу изобретения как охватываемые его идеей и объемом.

Соответственно патентная охрана испрашивается для изобретения, определенного в приводимой ниже формуле изобретения.

Форсажная камера газотурбинного двигателя содержит выходной тракт, имеющий на своем заднем конце внешнее сопло неизменной площади сечения, стабилизатор пламени, установленный внутри переднего конца тракта, и форсунку горючего, расположенную в стабилизаторе пламени для впрыска горючего в него. Форсажная камера также содержит абляционное внутреннее сопло, являющееся защитной оболочкой внешнего сопла и содержащее горючий материал для его управляемого горения при работе форсажной камеры сгорания. Изобретение направлено на упрощение конструкции форсажной камеры сгорания для обеспечение режима работы сверхзвукового полета. 8 з.п. ф-лы, 5 ил.

1. Форсажная камера газотурбинного двигателя, содержащая выходной тракт, имеющий на своем заднем конце внешнее сопло неизменной площади сечения, стабилизатор пламени, установленный внутри переднего конца тракта, и форсунку горючего, расположенную в стабилизаторе пламени для впрыска горючего в него, отличающаяся тем, что она содержит абляционное внутреннее сопло, являющееся защитной оболочкой внешнего сопла и содержащее горючий материал для его управляемого горения при работе форсажной камеры сгорания.

2. Форсажная камера по п.1, отличающаяся тем, что стабилизатор пламени содержит множество стабилизирующих пламя желобов, проходящих в радиальном направлении наружу от центрального завихрителя к окружающей защитной оболочке.

3. Форсажная камера по п.2, отличающаяся тем, что защитная оболочка оканчивается перед внешним соплом и ограничивает камеру сгорания, проходящую внутри защитной оболочки и дальше нее внутри выходного тракта, для образования его части, не имеющей защитной оболочки.

4. Форсажная камера по п.3, отличающаяся тем, что не имеющая защитной оболочки часть тракта покрыта внутри теплозащитным покрытием.

5. Форсажная камера по п.1, отличающаяся тем, что внешнее сопло имеет осевой контур, сужающийся назад к внешней горловине минимальной площади сечения потока и расширяющийся назад к выходу сопла на заднем конце внешнего сопла, а внутреннее сопло имеет осевой контур, сужающийся назад к внутренней горловине, меньшей, чем внешняя горловина, и расширяющийся назад к выходу сопла.

6. Форсажная камера по п.5, отличающаяся тем, что защитная оболочка стабилизатора пламени имеет упорядоченное расположение выполненных в ней отверстий глушения шума.

7. Форсажная камера по п.6, отличающаяся тем, что защитная оболочка стабилизатора пламени отделена внутри интервалом от тракта и образует паз, по которому направляется охлаждающий воздух для охлаждения защитной оболочки и для пленочного охлаждения не имеющей защитной оболочки части тракта после нее.

8. Форсажная камера по п.7, отличающаяся тем, что центральный завихритель имеет центральное отверстие, в которое входит форсунка горючего, и множество окружающих пазов для завихрения через них отработавших газов двигателя.

9. Форсажная камера по п.8, отличающаяся тем, что она дополнительно содержит множество штанг распылительного впрыска горючего, распределенных между желобами стабилизатора пламени.

| US 6308408 D1, 30.10.2001 | |||

| US 4242865 A, 06.01.1981 | |||

| US 3253403 A, 31.05.1966 | |||

| ФОРСАЖНАЯ КАМЕРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2218471C1 |

| ДВУХКОНТУРНЫЙ ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2117804C1 |

| Форсажная камера двухконтурного турбореактивного двигателя | 1980 |

|

SU928869A2 |

| Устройство для измерения термо-ЭДС материалов | 1975 |

|

SU979974A1 |

Авторы

Даты

2010-02-27—Публикация

2005-03-09—Подача