Настоящее изобретение относится к способу и устройству для использования в производстве сигаретных фильтров. Более конкретно, настоящее изобретение относится к способу и устройству для высокоскоростного заполнения порошком дискретных полостей, границы которых определяются смежными отдельными фильтрующими заглушками при операции сборки фильтра.

В комбинированных фильтрах, имеющих полости, заполненные сыпучим материалом, процент заполнения полостей очень важен. Это так, поскольку, когда сигарета помещена в рот, она находится по существу в горизонтальной плоскости. Таким образом, сила тяжести тянет сыпучий материал вниз от верха полости. Это создает незащищенный, нефильтруемый воздушный байнас над сыпучим материалом, свободно пропускающий поток дыма. Воздействие, которое этот байнас оказывает на эффективность фильтрования, еще не оценено, но оно может быть непропорционально большим относительно прямопропорциональной зависимости ширины байнаса от ширины фильтрующего элемента. Фактически законы движения потока жидкости диктуют, что жидкость потечет по пути наименьшего сопротивления, указывая таким образом, что эффективность фильтрования порошка может быть значительно снижена присутствием любого такого обходного участка.

В патенте США № 3312152 (Williamson), содержание которого включено сюда путем ссылки, описано устройство, которое пытается заполнить полости фильтра. Устройство Williamson перемещает сыпучий материал в отдельные области между фильтрующими заглушками. Однако скорость работы устройства ограничена из-за неэффективности использования исключительно силы тяжести при заполнении быстро проходящих полостей.

Устройства уровня техники, такие как описанные в патентах США № 4063494 и № 5908030, содержание которых включено сюда путем ссылки, содержат приемные магазины в форме колеса, питаемые действием силы тяжести, которые принимают сегменты фильтра, располагаемые с промежутками рядом друг с другом на бумажной несущей ленте. Загруженная лента затем вводится в сборочный или направляющий канал и к зоне заполнения, где на колесах бумаге придается форма приемного желоба. Как описано в патенте США № 4015514 (Nicols), содержание которого включено сюда путем ссылки, через смежные фильтрующие сегменты подают вакуум для ускорения заполнения полости. Однако поскольку расстояние между сегментами, как и плотность целлюлозных ацетатных фильтров, варьирует, то невозможно заполнить полости с каким-либо постоянством. Это означает, что для обеспечения минимального процента заполнения этот процесс должен быть налажен таким образом, чтобы существенно перезаполнять полости сверх заданного уровня. Промышленность компенсировала этот недостаток, не требуя высокого процента заполнения. Таким образом, данный способ приводит к значительным допускам, если заданный процент заполнения достаточно высок.

Далее, несмотря на то, что процент заполнения, требуемый промышленностью, невысок, все же желательно полностью заполнять полость гранулами. Как объяснено выше, это желательно из-за того, что указано выше в полости, которая неполностью заполнена, возникает байпас мимо сыпучего материала, который таким образом не может удалить нежелательные химические соединения из дыма.

Далее, перезаполнение полости или потеря сыпучего материала из полостей может привести к тому, что частицы этого материала будут прилипать к внешней отделке или бумажной несущей ленте и, таким образом, будут захвачены у поверхности конечного изделия, оставляя неприглядное пятно или отметку.

Существует потребность в способе полного заполнения полостей фильтра коммерчески приемлемым образом. Более конкретно, требуются способ и устройство для быстрого заполнения полостей фильтров активированным углем со скоростью, превышающей 200 м/мин.

Изобретение предлагает способ изготовления комбинированного фильтровального комплекта, предусматривающий несколько стадий:

а) помещения волокнистых фильтрующих сегментов на несущую ленту с промежутками, образуя таким образом полости между смежными сегментами фильтра;

b) подачи несущей ленты с помещенными фильтрующими сегментами вдоль пути перемещения в вытянутую опорную камеру, которая по существу окружает периферию несущей ленты, удерживающей фильтрующие сегменты, и которая оставляет узкое отверстие заполнения против отверстия заполняющего узла для подачи сыпучего материала, причем узкое отверстие заполнения вытянуто по направлению движения несущей ленты;

с) одновременного приложения вакуума или всасывания смежно узкому отверстию, увеличивая таким образом направленный вниз момент потока подачи сыпучего материала под действием силы тяжести и удаляя потерянный сыпучий материал;

d) одновременного заполнения полостей сыпучим материалом по длине, соответствующей заданному пути перемещения несущей ленты; и

е) нанесения закрывающей части, охватывающей фильтрующие сегменты и материал в виде частиц.

Таким образом, на первой стадии бумажную несущую ленту или гарнитуру подают вдоль конвейера. По одному краю несущей ленты бумагу отгибают назад на себя. Волокнистые сегменты фильтра затем помещают на несущую ленту с промежутками. Эти промежутки образуют полости между смежными фильтрующими сегментами. Несущую ленту вместе с помещенными на нее фильтрующими сегментами подают по пути перемещения в удлиненную направляющую или опорную камеру, которая по существу окружает периферию обернутых в бумагу сегментов и которая оставляет узкое отверстие заполнения против отверстия для подачи сыпучего материала, продолжающегося в направлении движения несущей ленты. Одновременно, смежно узкому отверстию прикладывают всасывание или вакуум, причем всасывание усиливает направленный вниз момент подачи под действием силы тяжести потока сыпучего материала, и при этом вакуум удаляет потерянный сыпучий материал. Полости одновременно заполняют сыпучим материалом вдоль длины, соответствующей заданному пути несущей ленты. Отогнутый край затем разгибают и приклеивают для закрытия отверстия заполнения. Альтернативно закрывающая полоска закрывает отверстие, охватывая фильтрующие сегменты и материал в виде частиц. Фильтрующее средство затем разрезают на отрезки так, чтобы получить отдельные комбинированные фильтрующие сегменты.

Согласно изобретению, полости фильтра могут быть быстро и полностью заполнены сыпучим материалом, таким как активированный уголь.

Другим важным признаком изобретения является то, что плотность активированного угля регулируют посредством введения неактивного заполнителя.

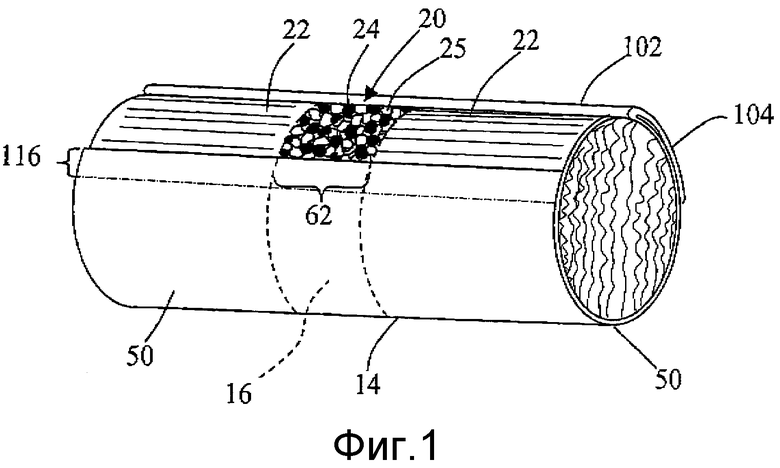

Фиг. 1 - вид в перспективе частично собранного фильтрующего сегмента по изобретению.

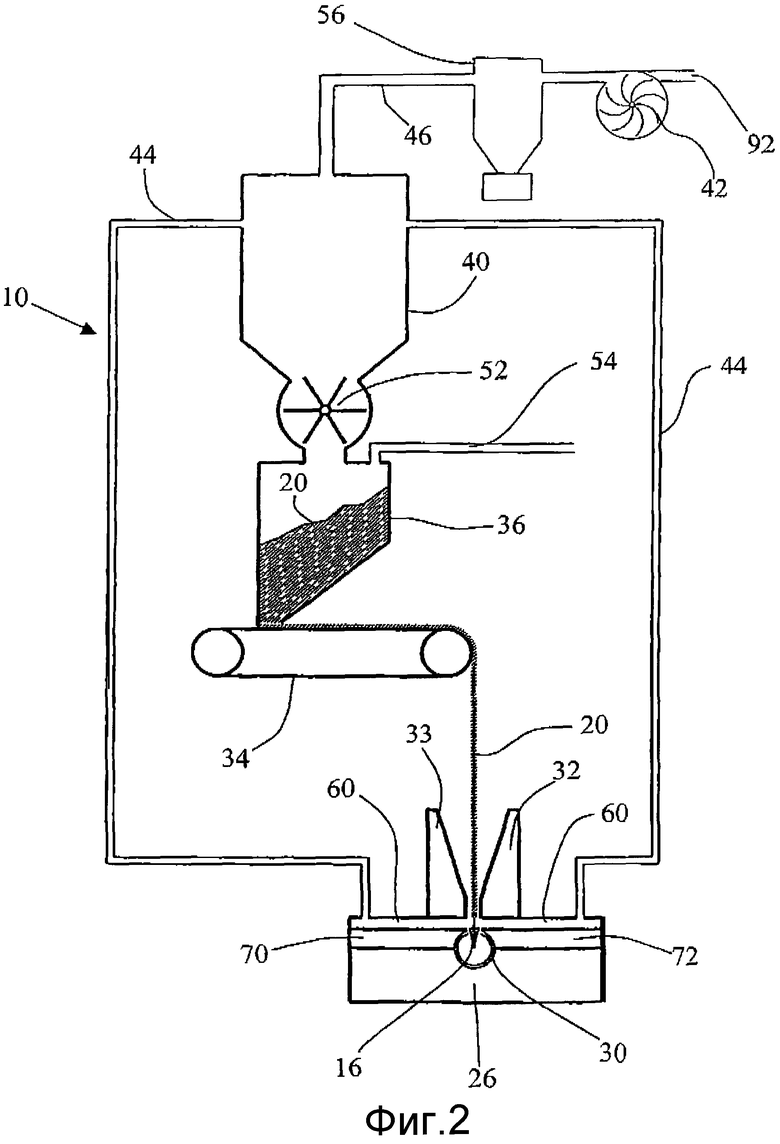

Фиг. 2 - схема устройства, способного осуществить изобретение.

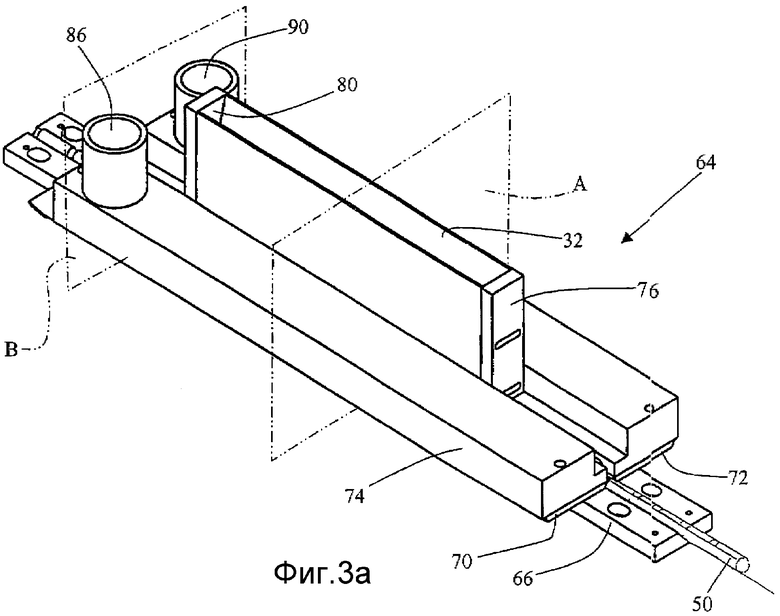

Фиг. 3а - вид в перспективе узла заполнения сыпучим материалом по изобретению.

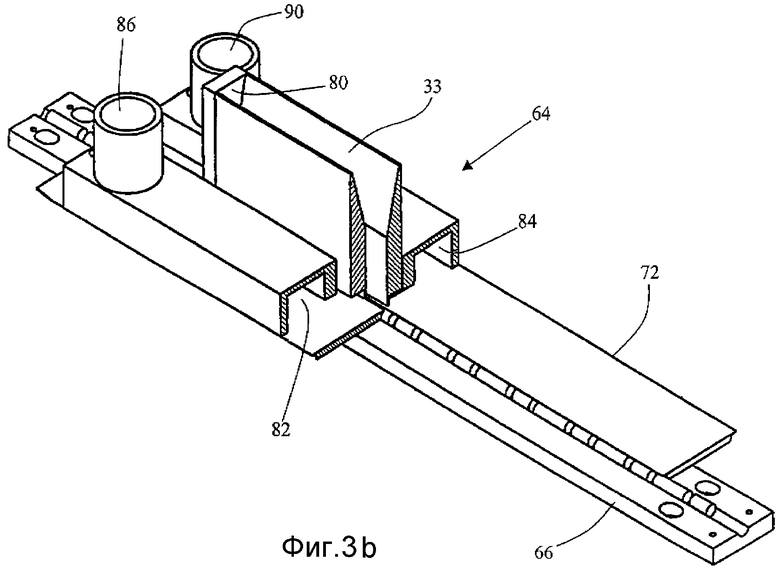

Фиг.3b - вид в перспективе со смещенными сечениями узла заполнения сыпучим материалом, выполненными по существу вдоль плоскости А на Фиг. 3а.

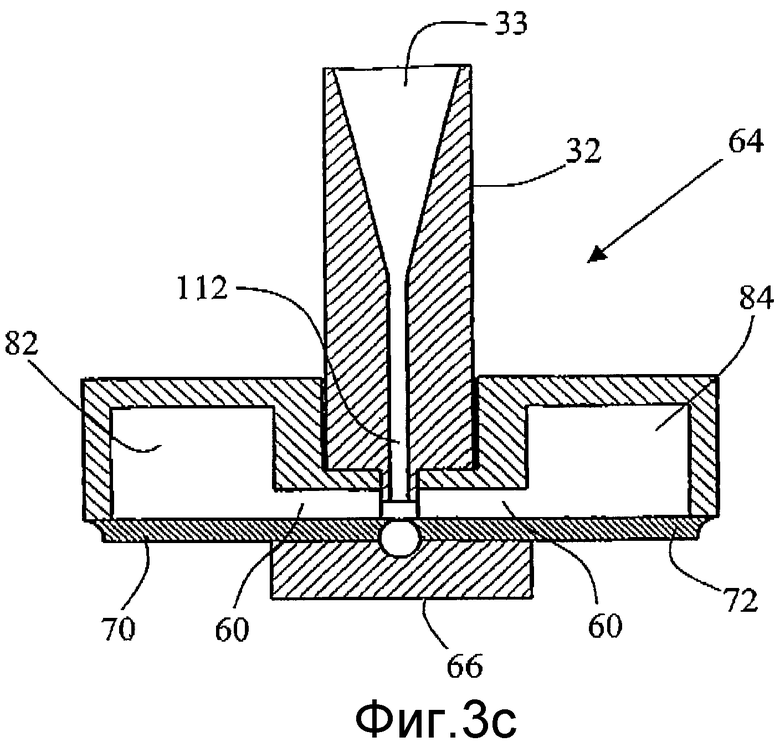

Фиг. 3с - вид спереди сечения по Фиг. 3b.

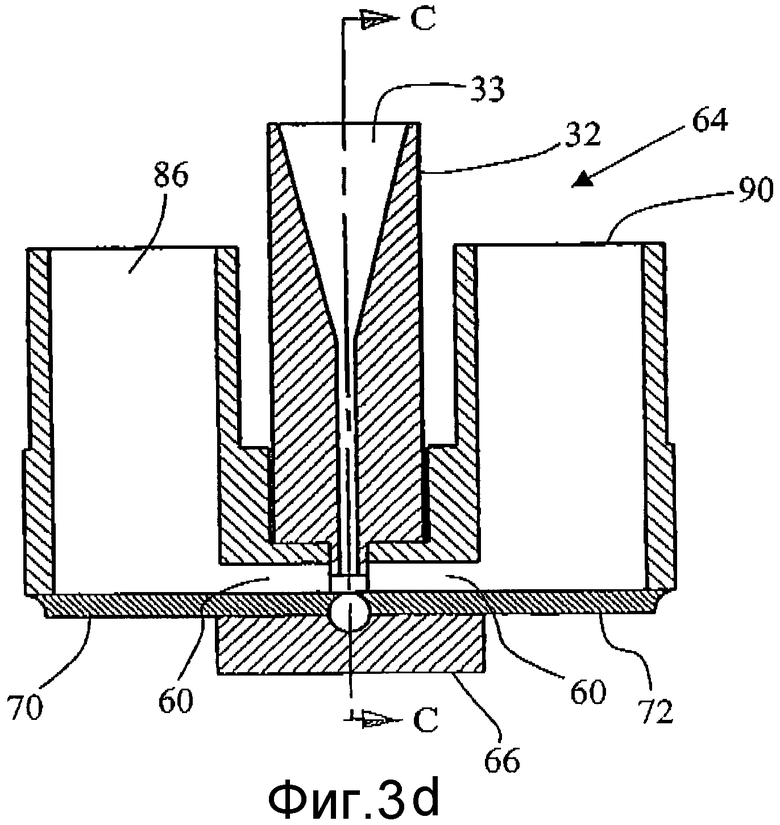

Фиг. 3d - вид спереди узла заполнения сыпучим материалом в сечении по плоскости В на Фиг. 3a.

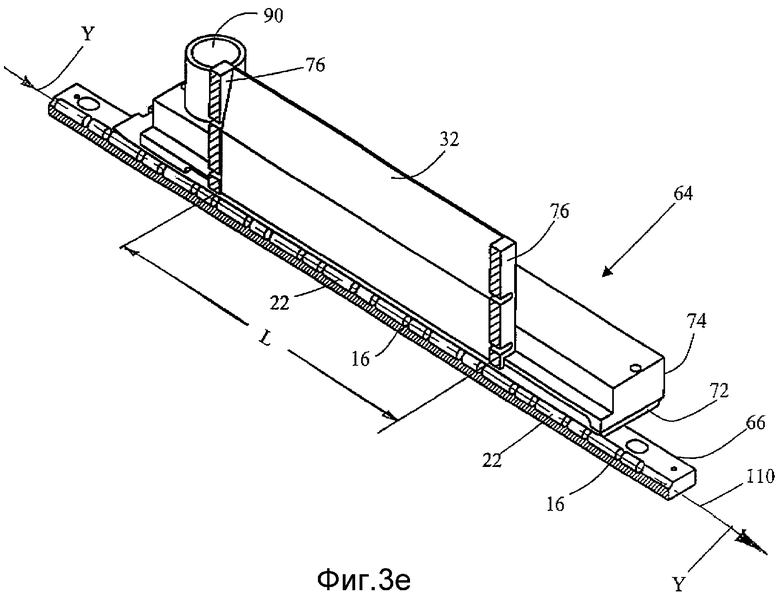

Фиг. 3е - вид в перспективе узла по Фиг. 3а в сечении по плоскости С, показанной на Фиг. 3d.

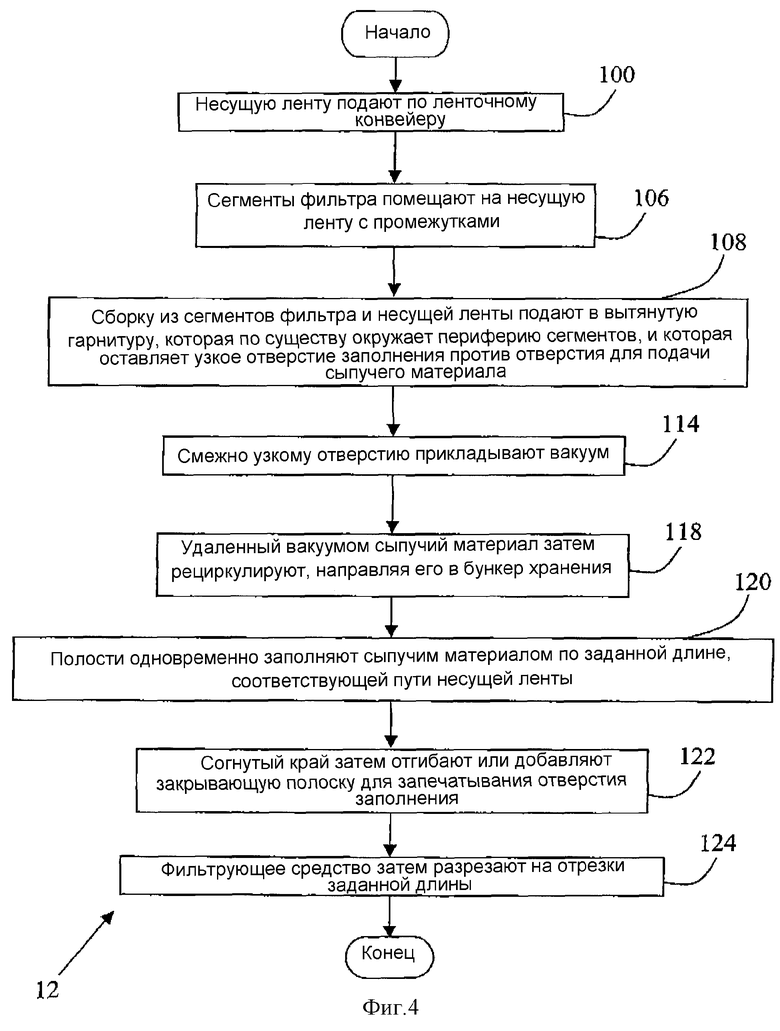

Фиг. 4 - блок-схема способа по изобретению.

Предложены устройство 10 и способ 12 производства комбинированного фильтрующего средства 14, имеющего полости 16 (лучше показаны на Фиг. 2), заполненные сыпучим материалом 20. На Фиг. 1 полость 16 находится между фильтрующими заглушками 22, традиционно используемыми при изготовлении целлюлозо-ацетатных фильтров. В качестве сыпучего материала 20 предпочтительно используют активированный древесный уголь 24, но может быть использован любой другой подходящий активный или неактивный компонент, включая сепиолит, силикагель и неактивированный уголь. Такой порошок 20 может также включать в себя ароматические частицы.

Устройство 10 способно выполнять способ 12 по существу как описано в патенте США № 4223597 (содержание которого включено в описание путем ссылки), в котором процесс заполнения, заполняющий узел (12) патента № 4223597 и принимающая фиксация улучшены.

Обратимся теперь к Фиг. 2, на которой устройство 10 показано более подробно. Устройство 10 содержит гарнитуру или приспособление 26, ленточный конвейер 30, воронку 32, конвейер 34, бункер 36, содержащий сыпучий материал 20, сепараторную камеру 40 и вакуумный блок питания 42, соединенные вместе, как описано ниже, с соответствующими вакуумными трубопроводами (например, 44, 46) и другими соединениями.

Во время работы вакуумный блок питания 42 создает вакуум в сепараторной камере 40, вытесняя воздух через выходное отверстие 92. Циклонный сепаратор и фильтр 56 отфильтровывают пыль из воздуха, в котором взвешен сыпучий материал 20, всасывая ее через вакуумные трубопроводы 44 из узла заполнения 64. Это действие вакуума удаляет любую частицу, которая может быть свободной в узле заполнения 64, через отсасывающие щели 60, расположенные на каждой стороне отверстия 62, к полостям 16. Сыпучий материал 20 в воздухе падает на дно сепараторной камеры 40 и перемещается в бункер 36 через герметичный вращающийся воздушный затвор 52. Вращающийся воздушный затвор 52 позволяет поддерживать по существу разные давления в сепараторной камере 40 и в бункере 36, причем давление в бункере по существу равно давлению окружающей среды. Трубопровод подачи 54 при необходимости подает в бункер дополнительный сыпучий материал 20. Бункер 36 помещает сыпучий материал 20 на ленту конвейера 34. Лента конвейера 34 перемещает сыпучий материал 20 от бункера 36 к области над воронкой 32, а затем в воронку 32. Воронкообразный вход 33 воронки 32, имеющий широкое отверстие, постепенно сужающееся по направлению потока, вызывает ускорение сыпучего материала 20.

Гарнитура 26 и ленточный конвейер 30 направляют и позиционируют ленту 50 (показано на Фиг. 3а) в узле заполнения 64. Воронка 32 направляет сыпучий материал 20 в полости 16. Сыпучий материал 20 подается под действием силы тяжести от ленты конвейера 34 с помощью, в ограниченной степени, вакуума (через отсасывающие щели 60).

Обратимся теперь к Фиг. 3а-3е, на которых показан узел заполнения 64 устройства 10. Для ясности сечения А и В выполнены поперечно направлению движения, а сечение С выполнено в направлении движения фильтрующего средства 14.

Узел заполнения 64 содержит нижнюю гарнитуру 66 и верхнюю гарнитуру, имеющую левую часть 70 и правую часть 72. Коллектор 74 покрывает гарнитуру 26 и обеспечивает место для установки воронки 32, которая имеет две торцевые крышки 76 и 80. Коллектор 74 образует пути прохода вакуума, включая отсасывающую щель 60, каналы 82 и 84 и выходные отверстия 86 и 90. Вакуум помогает всасывать сыпучий материал 20 в каждую полость 16 и в то же время отсасывать частицы, падающие на каждую сторону отверстия 62 и на открытую часть фильтрующего сегмента 22.

Обратимся теперь к Фиг. 4, на которой способ 12 включает несколько стадий. На первой стадии 100 бумажную полосу или несущую ленту 50 подают по ленточному конвейеру 30. По одному краю 102 несущей ленты 50 бумагу отгибают назад на себя, образуя складку 104. На второй стадии 106 волокнистые фильтрующие сегменты 22 помещают на несущую ленту 50 с промежутками. Промежутки между фильтрующими сегментами 22 образуют полости 16 между смежными фильтрующими сегментами. На третьей стадии 108 несущую ленту 50 вместе с расположенными на ней сегментами 22 подают по пути 110 перемещения в гарнитуру 26, которая по существу окружает периферию сегментов 22, оставляя узкое отверстие заполнения 62 шириной от 2 до 3 мм против отверстия 112 для подачи сыпучего материала. Отверстие 112 продолжается в направлении движения 110 несущей ленты 50, показанном стрелкой Y на Фиг. 3е.

На четвертой стадии 114 всасывание или вакуум прикладывают одновременно к отсасывающим щелям 60 на противоположных сторонах, смежно узкому отверстию 62, причем это всасывание увеличивает таким образом направленную вниз подачу под действием силы тяжести потока сыпучего материала и удаляет потерянный сыпучий материал 20, называемый также как избыточный материал. Это также помогает предотвращать попадание частиц материала 20 между зоной 116 перекрытия (на которой приклеивается складка 104) и складкой, когда складку 104 отгибают обратно через узкое отверстие 62 для его закрытия. Такой захваченный сыпучий материал 20 рассматривается как дефект изделия, которое выбрасывают. На пятой, необязательной, стадии 118 удаленный вакуумом материал затем рециркулируют, когда он с восстановлением давления проходит через воздушный затвор 52, после которого его помещают в бункер 36. Таким образом, такие дефекты должны быть исключены.

На шестой стадии 120 полости 16 одновременно заполняют сыпучим материалом 20 по заданной длине L (показано на Фиг. 3е), соответствующей пути 110 несущей ленты 50. На седьмой стадии 122 отогнутый край 104 затем разгибают и приклеивают для закрытия щели 62, охватывая таким образом фильтрующие сегменты 22 и сыпучий материал 20 с получением фильтрующего средства, которое покидает гарнитуру26. На восьмой стадии 124 фильтрующее средство затем разрезают на отрезки, причем разрезание контролируют так, чтобы резать через фильтрующие сегменты 22, получая при этом отдельные комбинированные фильтрующие сегменты, которые могут быть собраны вместе с бумагой и табаком для формирования сигареты.

Эксперименты показали, что при использовании способа 12 и устройства 10 по изобретению процент заполнения остается прямо пропорциональным расходу сыпучего материала, до 95% заполнения. Таким образом, способ 12 позволяет осуществить легкое и точное регулирование процента заполнения в соответствии с требованиями заказчика.

В альтернативном варианте осуществления изобретения сыпучий материал 20 изготавливают из активного вещества (активированный древесный уголь) и неактивного вещества (например, инертный наполнитель 25). Очень желательна гранулированная форма как для активного, так и для неактивного вещества, так как эта характеристика влияет на скорость, с которой этот материал может быть ускорен к узкому отверстию полости. Таким образом количество древесного угля 24 в фильтре можно варьировать и оптимизировать на основе эксперимента. Дополнительно влияние, которое активное вещество 24 оказывает на вкус, и фильтрующие свойства сигареты могут также контролироваться. Контролирование количества активного древесного угля 24 таким образом (путем добавления наполнителя) является необходимым, потому что невозможно уменьшить размер полости 16 из-за различий в длине отверстий 62 между фильтрующими элементами 22 (то есть скорость работы всего узла такова, что элементы 22 фильтра не могут быть очень точно размещены на расстоянии друг от друга на конвейерной ленте 50 и, таким образом, могут отходить от идеального относительного положения на 0,5 мм в любом направлении). Дополнительно активный уголь 24, наиболее широко используемый и доступный активный наполнитель, доступен только с одной активностью. Древесный уголь 24 не может быть заказан по экономичной цене в состоянии, например, 50% активности. Дополнительно процентное соотношение активного вещества и неактивного вещества может быть точно проконтролировано путем предварительного смешивания активного и неактивного веществ до помещения смеси в бункер 40 устройства 10.

Преимуществом изобретения является то, что заполнение можно осуществлять со скоростью 250 м/мин или в пять раз быстрее, чем при любом другом подобном процессе для полного заполнения полости.

Другим преимуществом изобретения является то, что в результате имеющейся скорости подачи и длины вытянутой заполняющей щели теперь можно полностью заполнять полости (возможно, до 100%).

Возможны многочисленные варианты и модификации в представленных здесь вариантах осуществления изобретения. Хотя здесь показаны и описаны некоторые иллюстративные варианты осуществления изобретения, в них возможен широкий диапазон модификаций, изменений и замещений. В ряде примеров некоторые отличительные признаки настоящего изобретения могут быть использованы без соответствующего использования других отличительных признаков настоящего изобретения. Соответственно, предшествующее описание должно толковаться расширительно и как представленное только с целью иллюстрации и примера, причем сущность и объем изобретения ограничены только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ЗАПОЛНЕНИЯ ПОЛОСТЕЙ МАТЕРИАЛОМ В ВИДЕ ЧАСТИЦ | 2014 |

|

RU2640459C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ СИГАРЕТНЫХ ФИЛЬТРОВ | 2005 |

|

RU2372005C2 |

| Устройство для изготовления фильтрующих мундштуков к сигаретам | 1971 |

|

SU521829A3 |

| Способ автоматического дозирования сыпучих материалов и устройство для его осуществления | 2016 |

|

RU2620905C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ ЕМКОСТИ СЫПУЧИМ МАТЕРИАЛОМ | 2004 |

|

RU2383477C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРИМЕШИВАНИЯ ЖИДКИХ И/ИЛИ СЫПУЧИХ ВЕЩЕСТВ В ОСНОВНУЮ ПИЩЕВУЮ МАССУ | 1992 |

|

RU2106094C1 |

| Устройство для перегрузки сыпучего материала | 1990 |

|

SU1782900A1 |

| СПОСОБ ОБЪЁМНОГО АВТОМАТИЧЕСКОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2733486C1 |

| Колосниковый холодильник | 1987 |

|

SU1490411A1 |

| СИСТЕМА И СПОСОБ ПРОМЫВАНИЯ КОНТЕЙНЕРА | 2013 |

|

RU2606984C2 |

Изобретение касается способа изготовления комбинированного фильтрующего средства, предусматривающего несколько стадий:

a) помещения волокнистых фильтрующих сегментов на несущую ленту с промежутками, образуя таким образом полости между смежными фильтрующими сегментами;

b) подачи несущей ленты с помещенными на нее фильтрующими сегментами по пути перемещения в продолговатую опорную камеру, которая по существу охватывает по периферии несущую ленту, удерживающую сегменты фильтра, и оставляет узкое отверстие для заполнения против отверстия для подачи сыпучего материала заполняющего устройства, причем указанное узкое отверстие для заполнения вытянуто вдоль направления движения несущей ленты;

c) одновременного приложения вакуума или всасывания смежно узкому отверстию, увеличивая таким образом направленное вниз усилие подачи потока сыпучего материала под действием силы тяжести и отсасывая свободный сыпучий материал;

d) одновременного заполнения полостей сыпучим материалом по длине, соответствующей заданному пути перемещения несущей ленты; и

e) нанесения запечатывающей части, которая охватывает фильтрующие сегменты и сыпучий материал. Техническим результатом изобретения является увеличение скорости процесса заполнения и увеличение процента заполнения комбинированных сигаретных фильтров. 2 н. и 7 з.п. ф-лы, 4 ил.

а) помещения волокнистых фильтрующих сегментов на несущую ленту с промежутками, образуя таким образом полости между смежными фильтрующими сегментами;

b) подачи несущей ленты с помещенными на нее фильтрующими сегментами по пути перемещения в продолговатую опорную камеру, которая, по существу, охватывает по периферии несущую ленту, удерживающую сегменты фильтра, и оставляет узкое отверстие для заполнения напротив отверстия для подачи сыпучего материала заполняющего устройства, причем указанное узкое отверстие для заполнения вытянуто вдоль направления движения несущей ленты;

c) одновременного приложения вакуума или всасывания смежно узкому отверстию, увеличивая таким образом направленное вниз усилие подачи потока сыпучего материала под действием силы тяжести, и отсасывает свободный сыпучий материал;

d) одновременного заполнения полостей сыпучим материалом по длине, соответствующей заданному пути перемещения несущей ленты; и

e) нанесение запечатывающей части, которая охватывает фильтрующие сегменты и сыпучий материал.

| US 4015514 A, 05.04.1977 | |||

| EP 0568278 A, 03.11.1993 | |||

| US 3312152 A, 04.04.1967 | |||

| US 4063494 A, 20.12.1977 | |||

| Устройство для изготовления фильт-POB СигАРЕТ | 1976 |

|

SU828947A3 |

| ФИЛЬТР для ТАБАЧНОГО ДЫМА | 0 |

|

SU383243A1 |

Авторы

Даты

2007-05-20—Публикация

2002-12-19—Подача