Комплексная технологическая линия утилизации шин предназначена, преимущественно, для утилизации предварительно замороженных шин и других предметов из полисинтетических и натуральных материалов, например легкобетонных панелей зданий с мелким дроблением или тонким измельчением их матриц в виде вулканизата или легкобетонного щебня, без разрушения их синтетического и металлического корда или арматуры.

Проблема утилизации шин до сих пор еще не решена не только в "малых городах", но и в "мегаполисах", а громадные территории пригородов, сельхозугодий и даже "заповедных лесов" захламлены не только автотракторными шинами, но и различными бетонными и железнобетонными изделиями. Во всех цивилизованных странах разрабатываются различные технологии утилизации этих "плодов цивилизации", которые весьма долговечны (8, с.5...37).

Как показывает производственный опыт, например, Волжского завода, работающего много лет по резательной технологии, использующего многочисленное транспортирующее, технологическое и вспомогательное оборудование установочной мощностью свыше 1000 кВт, потребовавшее немалых капзатрат, требующее значительных эксплутационных расходов, проблема утилизации шин им не решена даже в собственном регионе.

Следует отметить известность обработки шин резанием, которое использует АО "ЭКОШИНА". Однако это оборудование использует большие трудо- и энергозатраты, а также немалые расходы на ремонт и восстановление быстроизнашиваемого режущего и истирающего инструментов.

Известен прогрессивный опыт США, Германии, Японии и других развитых стран, освоивших "криогенную технологию утилизации шин" с использованием жидкого азота и получением вулканизата крупностью до 0,001 м, что обеспечивает высокорентабельную утилизацию разнотипных шин с вторичным использованием вулканизата (8, с.32...35).

Известно и другое оборудование, позволяющее замораживать шины "охлажденным воздухом" с его коэффициентом теплопередачи порядка 5 Вт/(м·К). Однако это оборудование использует громоздкие и материалоемкие холодильные камеры при многочасовых периодах замораживания шин и требует больших затрат электроэнергии (8, с.120) с капитальными затратами на технологическое оборудование и сроками его окупаемости более года, что свидетельствует о недостаточной эффективности такой технологии.

Наиболее близким аналогом для предложенной линии является линия для утилизации по SU 1752562, опублик. 07.08.1992. Известная линия для утилизации предварительно замороженных шин и предметов из хрупких полисинтетических и натуральных материалов, в частности легкобетонных панелей зданий содержит транспортирующий кольцевой монорельс, оснащенный подвесными удерживающими средствами, буферную зону с запасом шин, устройство для замораживания шин в виде герметично закрытой морозильной камеры, размещенную поблизости от морозильной камеры криогенную машину, подающую жидкий азот орошением сверху на замороженные шины и дробильную камеру с дробящими плитами, осуществляющими ударное воздействие на шину для ее измельчения и сборочный конвейер для измельченного вулканизата.

Однако известная линия не предусматривает предварительной мойки и сушки шин и использует громоздкие и материалоемкие холодильные камеры и требует больших затрат электроэнергии.

Техническим результатом данного изобретения является возможность высокоэффективной утилизации шин, а с использованием физико-химической технологии предлагается организовать на захламленных площадках вблизи малых и больших городов малые предприятия по утилизации разнотипных шин и, например, легкобетонных панелей зданий.

Технический результат достигается за счет того, что комплексная технологическая линия утилизации шин для утилизации предварительно замороженных шин и предметов из хрупких полисинтетических и натуральных материалов, в частности легкобетонных панелей зданий, содержащая транспортирующий кольцевой монорельс, оснащенный подвесными удерживающими средствами, буферную зону с запасом шин, устройство для замораживания шин в виде герметично закрываемой морозильной камеры, размещенную поблизости от криогенной машины, подающую жидкий азот орошением сверху на замороженные шины и дробильную камеру с дробящими плитами, осуществляющими ударное воздействие на шину для ее измельчения и сборочный конвейер для измельченного вулканизата, согласно изобретению снабжена установкой для механизированной мойки шин с моечно-дезинфицирующими ваннами, заполненными раствором хлористого кальция до уровня, исключающего выплескивание раствора при сегментом погружении шин соосно их продольным осям, с центробежным насосом для мойки внешних поверхностей шины, моечными щетками, закрепленными на торцевых участках опорного каркаса установки и выполненных из распущенных прядей тонкопроволочного троса для очистки от грязи углублений протектора и силовым пневмоцилиндром, неподвижно смонтированным на опорном каркасе установки соосно с фиксирующим бандажом для закрепления шины и соосно установленным бандажу мотор-редуктором, закрепленным неподвижно на опорном каркасе установки противоположно пневмоцилиндру, приводной вал которого посредством полумуфты закреплен к бандажу для вращения шины при включении пневмоцилиндра на рабочий ход, закрепления шины бандажом и ее вращения с частотой до 3 с-1 во время мойки шины с подачей напорной струи рециркулируемого раствора на внешнюю поверхность шины, а также оснащенным захватом для извлечения шин из моечной ванны с загрузкой шин в решетчатые контейнеры для сушки шин естественной вентиляцией или с ускоренной сушкой шин в сушильных проходных камерах с утилизацией и подачей продуктов сгорания от дробильной установки, при этом морозильная камера снабжена вытяжной вентиляцией для рециркуляции газообразного азота в криогенную машину и подачей жидкого азота в морозильную ванну до нижнего уровня посадочных отверстий шины, и внутренний радиус ванны превышает внешний радиус шины с зазором между дном ванны и ее вертикальными стенками, днищем и стенками ограждающего кожуха, и выполнен соответствующим толщине теплоизоляции, а дробильная камера выполнена звукоизолированной с местным отсосом к дробящим плитам дробящей установки, между которыми шина подвешивается осесимметрично и соосно, с противоположных внешних сторон плит закреплены внешние концы штоков силовых ударно действующих цилиндров, обращенных встречно передними крышками, имеющими свечи зажигания, при этом в задних стенках силовых цилиндров можно герметично закреплять резьбовые штуцеры для подачи порций водорода и кислорода от электролизера в подпоршневые полости для получения гремучего газа, при взрыве которого, подачей синхронных электроимпульсов на свечи зажигания, получают кинетическую энергию, достаточную для мелкокускового или тонкого измельчения вулканизата дробящими плитами, при этом линия снабжена приемным бункером вулканизата, питателем, складскими контейнерами и многоярусным складом.

Заявленный технический результат достигается также за счет того, что транспортирующий монорельс выполнен в виде параллельно расположенных линейных монорельсов, а удерживающие средства выполнены в виде подвесных кран-балок и гибких тросовых подвесок с ручными или электрическими талями, а теплоизоляция ванны жидкого азота выполнена пенополиуретановой, причем для измельчения вулканизата используют углеводородное топливо или используют сжатый воздух с удельным давлением и линия снабжена аэромобильной мельницей, размещенной под приемным бункером дробильной установки.

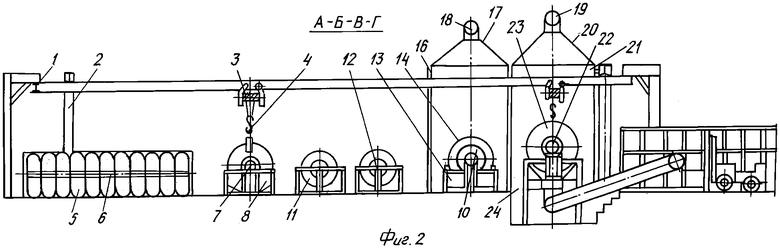

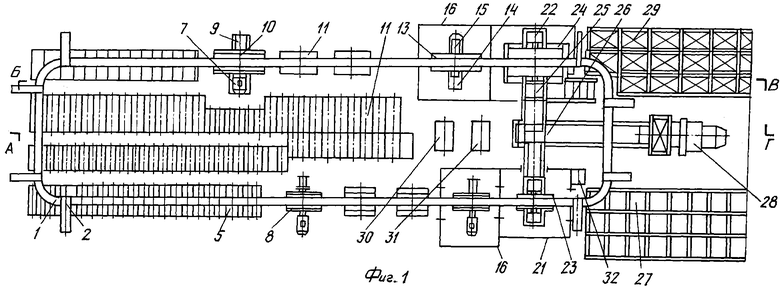

На фиг.1 изображен общий вид линии, на фиг.2 изображен разрез фиг.1.

Линия содержит кольцевой монорельс 1 с консольными опорами 2 с ручными или электроталями 3, оснащенных, например, клещевыми захватами 4, посредством которых из "кассетных буферных запасов" 6 автотракторные шины 5 и шины малогабаритные, например "легковые" (фиг.1), подаются в моечные установки 8 с унифицированными электроприводами, например мотор-редукторами 7 мощностью до 1,1 кВт с частотой вращения до 5 с-1, закрепленных соосно посадочным отверстиям шин 5 на опорных конструкциях моечно-дезинфицирующих ванн установок 8.

Противоположно установкам 8 и соосно, на опорных конструкциях неподвижно закреплены силовые пневмоцилиндры 9. Рабочим ходом пневмоцилиндров 9 посредством соосных фиксирующих бандажей 10 обеспечивается их совместное вращение с шинами 5 посредством мотор-редукторов 7, сочлененных с бандажами 10, например, шпоночными полумуфтами. При работе установок 8 их ванны наполняются моечно-дезинфицирующим раствором, например раствором хлористого кальция, примерно наполовину с последующим его вытеснением до рабочего уровня в ванне, исключающим его выплескивание при равномерном вращении шины и смыванием с ее поверхностей грязи за счет центробежных сил, и напора струй кольцевого трубопровода, расположенного вокруг сегментного участка шины, погруженной в ванну соосно ее продольной оси, с рециркуляционной подачей раствора, например, центробежным насосом.

Грязь удаляется из углублений протекторов посредством моечных щеток, набранных из распушенных прядей тонкопроволочного троса и закрепленных на торцевых участках опорных конструкций установки 8.

После 1-2-минутной скоростной и механизированной мойки шин, совмещаемой с их дезинфекцией, обратным ходом поршня пневмоцилиндра 9 шина 5 освобождается от бандажа 10 и талью 3 с захватами 4 перегружается в решетчатый контейнер 12 для естественной сушки.

Ускоренная сушка происходит, например, в проходных камерах с утилизацией продуктов сгорания зонтами местных отсосов 20 трубопроводами 19, после чего сухие шины 5 подаются в морозильные камеры 16. Шины сегментно погружают в ванны жидкого азота установок замораживания шин 13, соосно их продольным осям до уровня посадочных отверстий шин 5.

Посредством запорных бандажей 10 и с помощью рабочего хода поршня силового пневмоцилиндра 14 шина закрепляется бандажом 10, обеспечивающим их совместное вращение мотор-редуктором 15.

Подают жидкий азот от криогенной машины 30 орошением сверху шин 5 с образованием испаряемой пленки с теплоотбором от вулканизата шины 200 кДж на килограмм жидкого азота и падением его капель в ванну жидкого азота. Ванна жидкого азота имеет внутренний радиус, превышающий внешний радиус шины и имеет зазор от ограждающего ее внешнего кожуха, равный толщине высокоэффективной теплоизоляции, например, пенополистирольной.

Работает установка замораживания шин 13 с частотой вращения шин до 1 с-1 мотор-редуктором 15 с дозированной подачей жидкого азота от машины 30 поочередно на установки 13 при интенсивном "тепломассообмене" с коэффициентом теплопередачи порядка 250 Вт/(м·К) с быстротечным замораживанием вулканизата и его остеклованием до 30%, чем обеспечивается качественный переход вулканизата из упруговязкого в достаточно хрупкое состояние с минимальным расходом жидкого азота.

Жидкий азот вытяжным зонтом местного отсоса 20 и дымососом можно рецикулировать в машину 30 для существенного снижения энергозатрат, а замороженные шины обратным ходом поршня пневмоцилиндра 14 освобождаются от запорного бандажа 10 и посредством тали 3 на гибкой торсовой подвеске подаются в дробильную камеру 21 и в зазор между дробящими плитами 23 установки дробления шин.

Установка дробления шин оснащена ударно действующими пневмоцилиндрами 22, внешние концы штоков которых надежно и осесимметрично закреплены с противоположных сторон дробящих плит 23. Между встречно обращенными передними крышками и силовыми поршнями, концетрично осесимметричным штокам, размещены возвратные пружины сжатия и в их задних стенках закреплены штуцеры раздельной и дозированной подачи водорода и кислорода с их "стехиометрическим соотношением", например, от электролизера 31.

После образования гремучего газа в подпоршневых объемах пневмоцилиндров 22 подачей синхронизированных электроимпульсов на свечи зажигания обеспечивается одновременность взрывов гремучего газа или иного углеводородного топлива с образованием их ударных фронтов с высокими удельными давлениями продуктов сгорания или сжатого воздуха на поршни, передающие достаточную кинетическую энергию дробящим плитам, сжимающим возвратные пружины.

За счет двусторонних мощных ударных воздействий на вулканизат шины обеспечивается его хрупкое и мелкое дробление или тонкое измельчение, например, с использованием аэробильной мельницы, размещаемой под приемным бункером 24, или со свободным падением вулканизата в приемный бункер 24 и его подачей питателем 25 на сборочный конвейер 26 с наполнением мягких или жестких контейнеров вулканизатом и подачей их, например, электропогрузчиком 28 в многоярусный склад. Очищенный от вулканизата синтетический и металлический корд на тросовой подвеске талью 3 подается на раздельную утилизацию или переработку в контейнерах 29 на склад с последующей отгрузкой потребителям электропогрузчиком 28.

После подвески между дробящими плитами установки 23 очередной шины и возврата силовых поршней пневмоцилиндров 22 под отпором пружин сжатия циклы дробления шин, весьма скоротечные, порядка 1 минуты, повторятся вновь в описанной последовательности при минимизированных энергозатратах и себестоимости утилизации шин.

Проблема утилизации шин решается соответствующими технико-экономическими и энергетическими расчетами:

1. При раздельной утилизации шин типа "320-508Р" с выходом тонкоизмельченного вулканизата 60 кг/от 1 шины, с использованием набора оборудования, показанного на фиг.2 с криогенной машиной типа "Аж-0,5" и газовзрывной дробильной установки с ритмом 3х минут на шину, часовая производительность этой монорельсовой линии составит: 60×60:3=1200 кг/ч = 1,2 т/ч, и при трехсменной работе 307 суток/год получим: 1,2×8×3×307=8784 т/год.

2. При оптовой цене вулканизата 400 долларов за тонну валовый доход составит: 400×8784=3513600 $ в год.

3. Принимая суммарное энергопотребление оборудования линии порядка 700 кВт.ч с промышленном тарифом 8,05 руб./кВт.ч, определим годовые расходы на э/энергию: 700×8,05×8×3×307=41518680 руб./год = 1413678 $ в год.

4. При суммарной отпускной цене оборудования порядка 0,8 млн.$, с нормой амортизации до 5%, затраты на его амортизацию: 0,8×0,05=40 тысяч $ в год, а в сумме: 0,8+0,04=0,84 млн. $ в год.

5. Принимая среднюю зарплату рабочего и ИТР 10 тысяч руб./месяц и 120 тысяч рублей/год, при трех рабочих в смену с мастером-бригадиром и трехсменном режиме работы, годовой фонд зарплаты: 120×4×3=1440000 руб./год = 49655=50 тысяч $ в год, а с учетом налогов и премий 100 тысяч $ в год и в сумме с зарплатой ИТР и Дирекции 200 тысяч $ в год.

6. Просуммировав годовые расходы, получим 1413678+840000+200000=2453678 $ в год.

7. Ориентировочная годовая "чистая прибыль" будет: 3513600-2453678=1059992 $ в год = 30313769 руб./год или порядка 30 млн. руб./год.

8. Надо признать, что по "американским аппетитам" прибыль в размере 1 млн. долларов в год может оказаться "малопривлекательной", однако следует полагать, что "россиянам" 30 миллионов рублей будут "не лишними" и достаточны.

9. Поскольку далеко не все "россияне", даже при сроке окупаемости оборудования, составляющем: 840000:1059992=0,79 года, порядка 10 месяцев, смогут "закредитоваться", примерно, на 1 миллион долларов, особенно, при организации "малого предприятия", можно начать с "малой монорельсовой линии", рассчитанной на утилизацию малоразмерных, например, шин легковых автомобилей, показанной на фиг.1, с использованием вместе с криогенной машиной компрессора типа "ВМ4-5/71" с подачей сжатого воздуха до 5 м3/мин давлением до 7 МПа, мощностью привода до 100 кВт с отпускной ценой до 0,8 млн.руб. при суммарной стоимости оборудования до 13 млн.руб. с его установочной мощностью до 300 кВт и примерно равным фондом зарплаты рабочих 100 тысяч долларов или 2,86 млн.руб. в год.

10. При выходе 30 кг вулканизата с шины и трехминутном ритме работы пневмоударной дробилки годовая производительность будет: 30×20×8×3×305=4392000 кг/год = 4392 т/год с валовым доходом: 4392×400=1756800 $ в год или 1756000×26,6=50244480 руб./год.

11. Затраты на э/энергию составят: 8,05×300×8×3×306=17677800 руб./год.

12. Суммарные годовые затраты будут: 17,688+13+2,86=33,548 млн. руб./год.

13. Ориентировочная годовая прибыль будет: 50,2452-33,548=16,697 млн. руб./год.

14. Срок окупаемости оборудования составит: 13:16,697=0,77 года = 9 месяцев.

15. В общем, ориентируясь на реальные отпускные цены оборудования, следует признать комплексную технологическую линию экономически выгодной и перспективной.

СПИСОК ЛИТЕРАТУРЫ

1. Силенок С.Г. "Механическое оборудование", М., 1975.

2. Кошкин Н.И. и др. "Справочник по физике", М., 1988.

3. Ерохин и другие "Сборник задач по т/технике", Энергия, 1989.

4. "Итоги науки и техники, охрана природы и воспроизводство ресурсов" T.1...15, М., ВНИТИ.

5. "Технологическая линия сортировки бытовых отходов" Патент РФ от 27.10.1999. №2140328, патентообладатель Б.А. Куцемелов.

6. "Практическое руководство", Даниэль Эймен, М., 1989.

7. "Справочник по физике", Х. Кухлинг. Мир, 1988.

8. Топилин В.М. и др. "Использование изношенных шин", Ростов-н/Д, 2001.

9. Ж. "Экология и промышленность России" №4, 2002.

10. "Эксплуатация и ремонт оборудования", Справочник, М., 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДРОБЛЕНИЯ ШИН | 2005 |

|

RU2299807C2 |

| УСТАНОВКА ЗАМОРАЖИВАНИЯ ШИН | 2005 |

|

RU2299805C2 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ КОСМИЧЕСКИХ АППАРАТОВ НА ЛУНЕ | 2005 |

|

RU2296113C1 |

| ЖГУТОЗАКРУЧИВАЮЩАЯ УСТАНОВКА | 2007 |

|

RU2422477C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫШЛЕННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ (ПВВ) | 2008 |

|

RU2401178C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ СОРТИРОВКИ БЫТОВЫХ ОТХОДОВ | 1999 |

|

RU2140328C1 |

| КОМПЛЕКСНАЯ ФИЗИОТЕРАПЕВТИЧЕСКАЯ УСТАНОВКА | 2007 |

|

RU2378022C2 |

| Установка для производства порошков из растительного сырья | 1989 |

|

SU1641247A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ПРОДУКТА СТОЛОВОЙ СВЕКЛЫ | 2008 |

|

RU2373774C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПЕНОПОЛИСТИРОЛЬНЫХ ПЛИТ | 1999 |

|

RU2161558C2 |

Комплексная технологическая линия утилизации шин предназначена, преимущественно, для утилизации предварительно замороженных автотракторных, самолетных и других типов шин, а также им подобных крупногабаритных предметов из достаточно хрупких, например, синтетических, бетонных и камнеподобных материалов с раздельным получением тонко или крупноизмельченных "матриц" в виде вулканизата шин или щебня, а также практически неразрушенного корда или стальной арматуры. Поскольку проблема утилизации шин и, например, легкобетонных стеновых панелей демонтируемых крупнопанельных устаревших домов является отнюдь не из "легких", а количество "самодвижущихся средств" неуклонно возрастает во всех странах мира, она еще в прошлом веке стала "мировой проблемой", переехавшей на колесах "самодвижетелей" в "новое тысячелетие"... Однако "объективности ради" следует отметить, что нашлись "светлые головы", предложившие замораживать шины, переводя их вулканизат из упруговязкого в относительно хрупкое состояние, с последующим его дроблением при существенном снижении уровня энергозатрат, но ввиду "инерции человеческого мышления", а также "с целью экономии капзатрат" сильные мира сего не спешат "осчастливить человечество", предпочитая "хранить деньги в инобанках", а посему, например, "Волжский завод утилизации шин имеет за заводской территорией "необозримый невооруженным глазом" запас шин и работает по "резательной технологии" при установленной мощности многочисленного и дорогостоящего оборудования свыше 1000 кВт, с громадным энергопотреблением, а его "многолетний запас шин" по-прежнему "возрастает". Надо также отметить, что и столичное ЗАО "ЭКОШИНА" также "утилизирует шины "обработкой резанием" с примерно указанными энергозатратами "Волжского завода", "выживает" благодаря успешному выпуску полиэтиленрезиновых плит, являющихся пока "остродефицитными". Следует, однако, отметить, что по "Интернету" и в "СМИ" появилась "скупая информация" о "первопроходцах", начавших применять "криогенную технику" в утилизации шин с использованием "тихоходных", а поэтому малопроизводительных гидропрессов, требующих комплектующих маслонасосных станций при их установочной мощности от 50 кВт и более, которые "по нашим временам" являются весьма дорогостоящим и довольно дефицитным оборудованием. С целью "глобального решения" проблемы шин, которой мне пришлось заниматься "не первый и, надеюсь, не последний год", предлагается организовать в "мегаполисах" и "малых городах" вначале "малые предприятия" с их оснащением "Комплексными технологическими линиями утилизации шин" с использованием принципиально новой физико-химической технологии с предварительным замораживанием шин и последующим измельчением вулканизата газовзрывным способом, без разрушения корда и раздельной утилизацией. 4 з.п. ф-лы, 2 ил.

| Автоматическая линия для криодробления изношенных автопокрышек, армированных металлокордом | 1990 |

|

SU1752562A1 |

| JP 2002219378 A, 06.08.2002 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| CN 1186014 A, 01.07.1998 | |||

| JP 5411184 U, 27.01.1979. | |||

Авторы

Даты

2007-05-27—Публикация

2005-07-22—Подача