Предлагаемое изобретение относится к области централизованного производства битумсодержащих кровельных материалов, в частности рубероида.

Известен широко распространенный способ получения рулонных кровельных материалов на основе битумированных полотен (картона, стекло-холста, стеклоткани, асбестовой бумаги и др.) (см., например, справочник «Строительные материалы», М., Стройиздат, 1989 г., с.447). Способ осуществляется централизованно на специализированных заводах, оборудованных вспомогательными цехами по приготовлению пропиточных (мягких) и покровных (тугоплавких) битумов, минеральных посыпочных материалов и наполнителей, отделениями по приготовлению битумно-минеральных составов.

Наиболее распространенным рулонным кровельным материалом является рубероид, представляющий собой битумированный картон, покрытый с обеих сторон тугоплавким битумом с наполнителем и посыпкой.

Технологический процесс изготовления рубероида предусматривает 12 операций, из которых самой трудоемкой является технология изготовления кровельного картона, включающая, в свою очередь, 11 операций.

Существенным недостатком способа получения рубероида, как рулонного материала, является высокая трудоемкость работ, а также то, что при транспортировке они занимают много места за счет образования «мертвых зон» - пустот между рулонами и внутри рулонов.

При укладке рулонного материала на кровлю, необходимо проводить герметизацию листов по стыкам, имеющим значительную протяженность.

Так, например, если один рулон рубероида в развернутом виде представляет собой полосу шириной 1 м и длиной 10 м, то по периметру этот лист будет иметь протяженность 22 м, а площадь - 10 м2. При общей площади кровли 4000 м2 и при укладке трех слоев рубероида понадобится 3×4000=12000 м2 листов рубероида или 12000:10=1200 рулонов.

Общая длина склеенных по периметру полос рубероида составит 1200×22=26400 м, причем склеивают их с помощью горелки и горячего битума.

Помимо этого, кровля, изготовленная из рулонных рубероидных материалов, имеет склонность к быстрой потере гидроизоляционных свойств из-за хронической разгерметизации по кромкам и стыкам склейки полос рулонных материалов между собой.

Ветровые нагрузки, «парусность» больших площадей кровель, температурные перепады, склонность чистого битума к растрескиванию в условиях низких температур, снеговой ковер с периодическим оттаиванием на кровле и последующим ночным замерзанием, дожди и т.п. причины приводят к образованию локальных трещин, отклеиванию и расслоению полос по стыкам между собой.

В образовавшиеся расслоения, трещины и полости устремляется вода, и, так как она попадает на предыдущую расслоенную и протекающую кровлю, вода начинает проникать во все доступные неплотности между слоями старой кровли. Очередное понижение температуры приводит к промерзанию полностью или частично напитанной водой рубероидной кровли.

Лед разрывает внутренние, склеенные участки кровли; таким образом, вода и лед довершают начатое межслоевое разрушение кровельного ковра, поэтому выполненный капитальный ремонт кровли, при внешне идеальном для осмотра состоянии, является неэффективным и недолговечным.

Задача, на решение которой направлено предлагаемое техническое решение, - упрощение и удешевление технологического процесса получения рубероидного материала для кровельных покрытий, повышение его качества, увеличение срока их эксплуатации, обеспечение более компактной упаковки при хранении и транспортировке.

Решение поставленной задачи достигается тем, что в известном способе, включающем приготовление битумного расплава, введение в него минеральных наполнителей, перемешивание расплава, приготовление картонной массы из смеси тряпичного, макулатурного и древесного сырья, измельчение и сушку картонной массы, пропитывание ее жидким битумом, охлаждение массы, формование из нее материала для кровельных покрытий и нанесение на его поверхность защитного слоя минеральной посыпки предлагается охлаждать массу до температуры, при которой она обладает пластическими свойствами. После чего осуществляют формование массы в виде гранул, а защитный слой минеральной посыпки наносят на поверхность гранул при вибрации.

Полученный гранулированный материал используют для кровельных покрытий путем его нагрева до размягчения и нанесения на кровлю в виде монолитного ковра горячей рубероидной массы, не имеющего отдельных слоев и склеенных кромок.

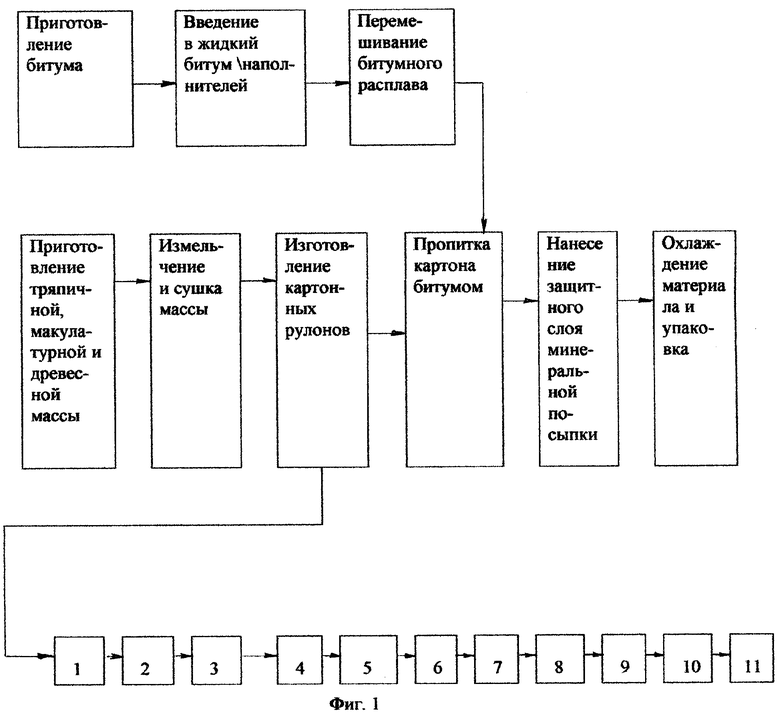

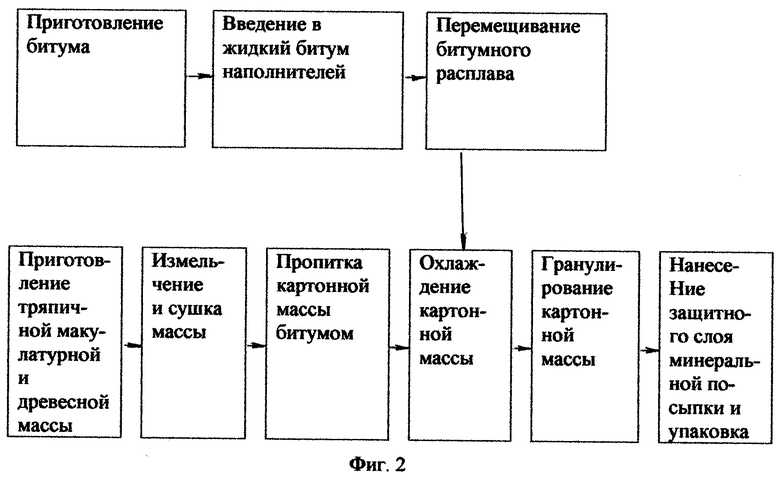

Предлагаемое техническое решение поясняется чертежами, на которых схематически изображены технологические схемы получения рубероидного материала для кровельных покрытий: на фиг.1 - схема существующего технологического процесса получения кровельного рулонного рубероида; на фиг.2 - схема предлагаемого способа получения кровельного материала на основе рубероида. При этом приняты следующие обозначения (см. фиг.1): 1 - композиционный бассейн; 2 - конические мельницы; 3 - напорно-переливной бассейн; 4 - валиковые очистители; 5 - бассейн; 6 - напорный ящик; 7 - картоноделательная машина; 8 - гач-пресс; 9 - сукносушильные цилиндры; 10 - барабанный накат; 11 - продольно-резательный станок.

Предлагаемый способ включает с себя последовательное выполнение следующих основных технологических операций:

1. Приготовление жидкого битума, имеющего температуру 180-220°С.

2. Введение в расплав битума минеральных наполнителей (измельченные известняк, мрамор, оливин, кварц, гранит, песчаник).

3. Перемешивание расплава.

4. Приготовление тряпичной, макулатурной и древесной массы.

5. Измельчение и сушка массы.

6. Пропитка полученной массы битумным расплавом с введенными в него наполнителями.

7. Охлаждение массы.

8. Гранулирование полученной массы.

9. Нанесение на поверхность гранул защитного слоя минеральной посыпки, расфасовка и упаковка гранул.

Полученные гранулы расфасовывают в соответствующую тару (мешки, пакеты, ящики и т.п.) и транспортируют потребителю. На объекте, где гранулированный материал нагревают в битумоварочных установках и укладывают на подготовленную поверхность кровли в виде монолитного ковра горячей рубероидной массы.

Существенными отличиями от традиционной технологии получения кровельного рубероидного материала и его использования является, как это видно из фиг.1 и 2, отсутствие операции изготовления кровельного картона, включающей 11 отдельных операций (поз.1-11 на фиг.1), а также форма получаемого кровельного материала на рубероидной основе и способ укладки его на поверхность кровли.

Гранулирование картонной массы можно осуществлять любыми известными способами, например, по аналогии со способами получения гранул, применяемыми в практике химической, фармацевтической, кондитерской, пищевой и др. промышленностях. Практически все операции, за исключением гранулирования картонной массы, могут осуществляться на имеющемся оборудовании рубероидных заводов.

Конкретный пример выполнения способа.

Приготовление жидкого битума с минеральными наполнителями и картонной массы производят по известной технологии (см. Справочник. Строительные материалы. Под ред. А.С.Болдырева, П.П.Золотова. Москва, Стройиздат, 1989 г., стр.452-456).

Картонную массу в композиционном бассейне перемешивают и подают в конические мельницы для выравнивания помола. После чего, картонную массу подвергают сушке, используя сеточные столы, вакуум, подогрев. Сушку производят без формования полотна.

Высушенная картонная масса собирается в резервуаре, откуда подается в пропиточную ванну для перемешивания с подготовленным битумом, имеющим температуру 180-220°С. После пропитки картонная масса охлаждается естественным путем до температуры, при которой масса обладает пластическими свойствами, в нашем примере до 60°С.

Затем массу пропускают через гранулятор типа «мясорубки» с нарезанием гранул на куски длиной, в нашем случае, 2-3 см. Полученные гранулы подвергают минеральной посыпке, транспортируя их под установкой для нанесения посыпки. Установка состоит из бункеров-дозаторов, бункеров для сбора посыпки и элеватора для возврата посыпки. Транспортировка гранул происходит с одновременной вибрацией, которая делает посыпку более равномерной и всесторонней. Посыпанные гранулы охлаждают и транспортируют на расфасовку и упаковку.

По сравнению со способом изготовления рулонного рубероида, взятым за прототип, предлагаемые способ и материал имеют следующие преимущества:

1. Значительно упрощается технологическая схема получения кровельного рубероидного материала, в количественном отношении имеющего тот же физико-химический и весовой состав, что и в рулонном рубероиде (исключаются 11 отдельных операций приготовления кровельного картона).

2. Обеспечивается более компактная упаковка при хранении и транспортировке материала на объект.

3. Значительно повышается качество и надежность получаемых кровельных покрытий, выполненных монолитной массой из разогретых гранул, за счет отсутствия слоев и полос, неизбежных при использовании традиционных рулонных кровельных материалов.

После нанесения монолитного покрытия из предлагаемого материала кровля не имеет дефектов в виде линз с водой, расслоений и разгерметизации по склеенным кромкам полос.

Наносимая горячая рубероидная масса, приготовленная из разогретых гранул, не содержит влаги.

Внешне она напоминает обычную горячую битумную мастику, но, по-сути, это новый монолитный и эластичный материал, представляющий собой монолитный, сплошной слой «толстого» рубероида, уложенного непрерывным ковром толщиной 20 мм.

Предлагаемым материалом, т.е. горячей рубероидной массой из разогретых и перемешанных гранул, прорабатываются также все стыки, примыкания и т.п.

При традиционной (СНиП) технологии ремонт кровли из рубероида, уложенного в два слоя, начинается на следующий год после укладки и проводится в два слоя один раз в два года; уложенного в три слоя - на второй год; в четыре слоя - на третий год после укладки и проводится в два слоя один раз в два года (см. журнал «Строительные материалы», № 7, 2001 г., стр.6).

Покрытие, нанесенное из материала, изготовленного по предлагаемому способу, как показывает практика, не требует ремонтов в течение 10-12 лет.

Изобретение относится к области производства битумсодержащих кровельных материалов. Способ получения материала для кровельных покрытий включает приготовление битумного расплава, введение в него минеральных наполнителей, перемешивание расплава, приготовление картонной массы из смеси тряпичного, макулатурного и древесного сырья, измельчение и сушку картонной массы, пропитку ее жидким битумом, охлаждение массы, формование из нее материала для кровельных покрытий и нанесение на его поверхность защитного слоя минеральной посыпки. После охлаждения массы до температуры, при которой она обладает пластическими свойствами, осуществляют формование материала из измельченной и высушенной картонной массы, пропитанной битумом, в виде гранул, а защитный слой минеральной посыпки наносят на поверхность гранул при вибрации. Изобретение позволяет упростить и удешевить технологический процесс получения материала. Повышается качество материала и увеличивается срок его эксплуатации. 2 ил.

Способ получения материала для кровельных покрытий, включающий приготовление битумного расплава, введение в него минеральных наполнителей, перемешивание расплава, приготовление картонной массы из смеси тряпичного, макулатурного и древесного сырья, измельчение и сушку картонной массы, пропитку ее жидким битумом, охлаждение массы, формование из нее материала для кровельных покрытий и нанесение на его поверхность защитного слоя минеральной посыпки, отличающийся тем, что после охлаждения массы до температуры, при которой она обладает пластическими свойствами, осуществляют формование материала из измельченной и высушенной картонной массы, пропитанной битумом, в виде гранул, а защитный слой минеральной посыпки наносят на поверхность гранул при вибрации.

| Строительные материалы.: справочник./ Под | |||

| ред | |||

| А.С.Болдырева, П.П.Золотова | |||

| - М.: Стройиздат, 1989, 568 с | |||

| Состав защитного слоя кровельного битуминозного материала | 1989 |

|

SU1761904A1 |

| RU 2059679 C1, 10.05.1996 | |||

| Разборная опора | 1986 |

|

SU1408417A1 |

Авторы

Даты

2007-05-27—Публикация

2002-11-15—Подача