Изобретение относится к переработке кровельных материалов и может быть использовано в качестве переработки отходов кровельных рулонных битуминозных материалов.

Цель изобретения - осуществление разделения гидромассы из измельченных битуминозных отходов на легкие и тяжелые смеси.

Согласно способу в мешалку-смеситель с лопастями загружается измельченная гидромасса из отходов битуминозных кровель- ных материалов, в которую вводят отработанное моторное масло до концентрации 4-5% от массы гидромассы, смесь в мешалке нагревается до 70-75° С и одновременно перемешивается при установившимся температурном режиме со скоростью вращения лопастей 20-30 об/мин в течение 3-5 мин. затем лопасти останавливаются и смесь отстаивается в течение 6-8 мин с последующей выгрузкой «

через отверстия мешалки-смесителя легкой смеси, затем - тяжелой.

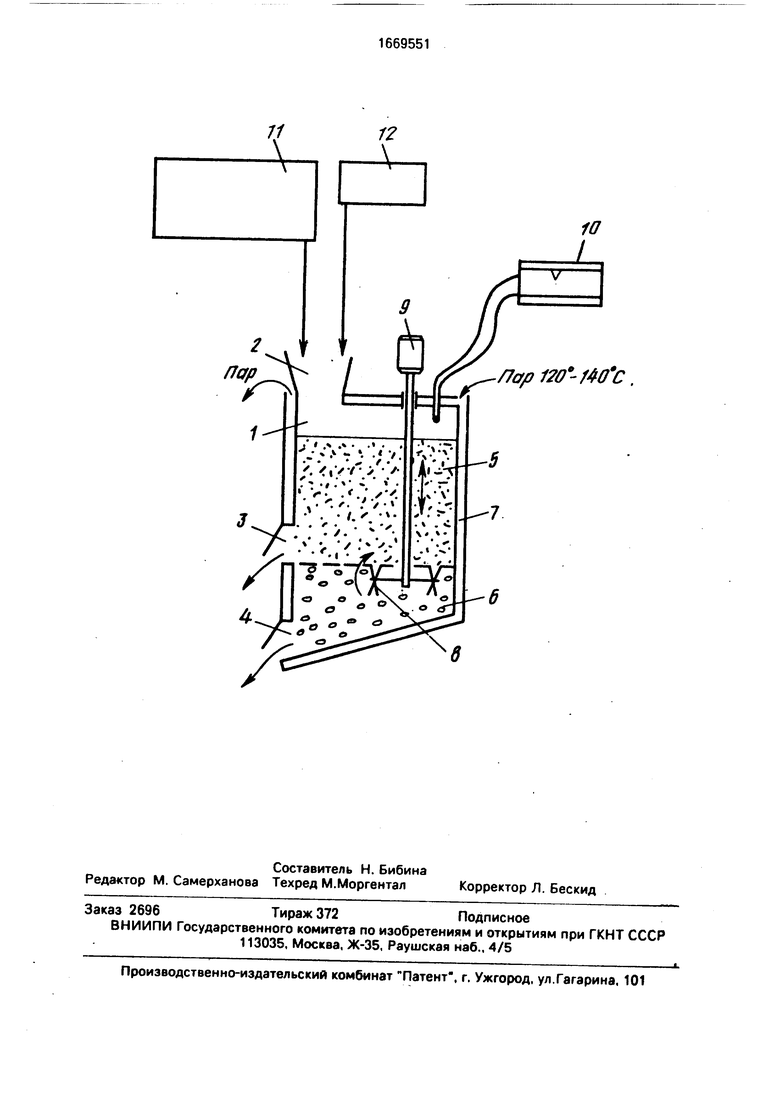

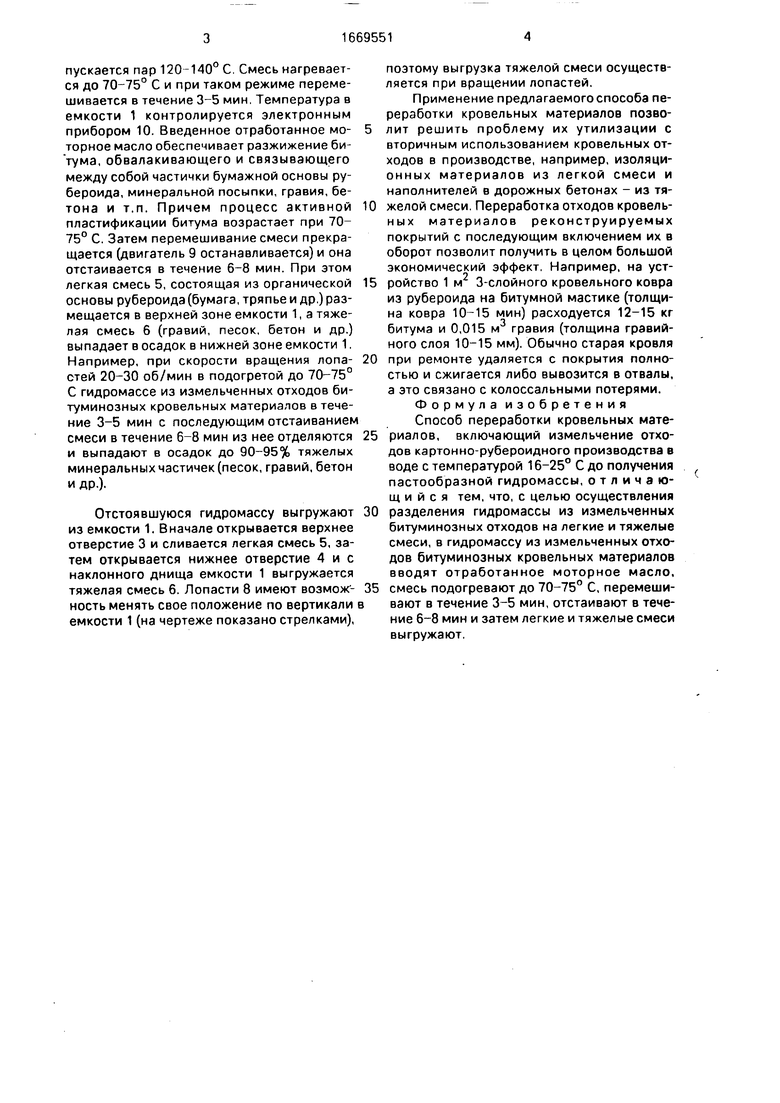

На чертеже изображена схема переработки гидромассы из измельченных отходов битуминозных кровельных материалов.

В мешалку-смеситель, состоящую из емкости 1 с загрузочным люком 2, верхним 3 и нижним 4 отверстиями для выгрузки легкой и тяжелой смесей 5 и 6, паровой рубашки 7, лопастей 8 с приводом и электродвигателем 9, контрольно-измерительного прибора 10, загружается из бункера-дозатора гидромасса из измельченных отходов битуминозных кровельных материалов 11. Затем из дозировочного бачка в емкость 1 вводится отработанное моторное масло 12 до концентрации его 4-5% от массы гидромассы из измельченных отходов битуминозных кровельных материалов.

Включается электродвигатель 9 и лопасти 8 начинают вращаться со скоростью 20- 30 об/мин, перемешивая смесь в емкости 1. Одновременно через паровую рубашку проё

Os Os

ю ел ел

пускается пар 120-140° С. Смесь нагревается до 70-75° С и при таком режиме перемешивается в течение 3-5 мин. Температура в емкости 1 контролируется электронным прибором 10. Введенное отработанное мо- торное масло обеспечивает разжижение би- тума, обвалакивающего и связывающего между собой частички бумажной основы рубероида, минеральной посыпки, гравия, бетона и т.п. Причем процесс активной пластификации битума возрастает при 70- 75° С. Затем перемешивание смеси прекращается (двигатель 9 останавливается) и она отстаивается в течение 6-8 мин. При этом легкая смесь 5, состоящая из органической основы рубероида (бумага, тряпье и др.) размещается в верхней зоне емкости 1, а тяжелая смесь 6 (гравий, песок, бетон и др.) выпадает в осадок в нижней зоне емкости 1. Например, при скорости вращения лопа- стей 20-30 об/мин в подогретой до 70-75° С гидромассе из измельченных отходов битуминозных кровельных материалов в течение 3-5 мин с последующим отстаиванием смеси в течение 6-8 мин из нее отделяются и выпадают в осадок до 90-95% тяжелых минеральных частичек (песок, гравий, бетон и др.).

Отстоявшуюся гидромассу выгружают из емкости 1. Вначале открывается верхнее отверстие 3 и сливается легкая смесь 5, затем открывается нижнее отверстие 4 и с наклонного днища емкости 1 выгружается тяжелая смесь 6. Лопасти 8 имеют возмож - ность менять свое положение по вертикали емкости 1 (на чертеже показано стрелками),

поэтому выгрузка тяжелой смеси осуществляется при вращении лопастей.

Применение предлагаемого способа переработки кровельных материалов позволит решить проблему их утилизации с вторичным использованием кровельных отходов в производстве, например, изоляционных материалов из легкой смеси и наполнителей в дорожных бетонах - из тяжелой смеси. Переработка отходов кровель- ных материалов реконструируемых покрытий с последующим включением их в оборот позволит получить в целом большой экономический эффект. Например, на устройство 1 м 3-слойного кровельного ковра из рубероида на битумной мастике (толщина ковра 10-15 мин) расходуется 12-15 кг битума и 0,015 м3 гравия (толщина гравийного слоя 10-15 мм). Обычно старая кровля при ремонте удаляется с покрытия полностью и сжигается либо вывозится в отвалы, а это связано с колоссальными потерями. Формула изобретения Способ переработки кровельных материалов, включающий измельчение отходов картонно-рубероидного производства в воде с температурой 16-25° С до получения пастообразной гидромассы, отличающийся тем, что, с целью осуществления разделения гидромассы из измельченных битуминозных отходов на легкие и тяжелые смеси, в гидромассу из измельченных отходов битуминозных кровельных материалов вводят отработанное моторное масло, смесь подогревают до 70-75° С, перемешивают в течение 3-5 мин, отстаивают в течение 6-8 мин и затем легкие и тяжелые смеси выгружают.

X

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1368291A1 |

| КОМПОЗИЦИЯ ДЛЯ КРОВЕЛЬНОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2404937C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРОВЕЛЬ ИЗ БИТУМОСОДЕРЖАЩИХ РУЛОННЫХ МАТЕРИАЛОВ | 2002 |

|

RU2240404C2 |

| ГИДРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2001 |

|

RU2200172C1 |

| ПОКРОВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ И КРОВЕЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2223291C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО ШЛАМА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2266258C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОБИТУМНЫХ МАСТИК | 2013 |

|

RU2525487C1 |

| СПОСОБ РЕКОНСТРУКЦИИ СОВМЕЩЕННОЙ КРЫШИ | 2008 |

|

RU2393309C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2009 |

|

RU2394852C1 |

Изобретение относится к переработке кровельных материалов и может быть использовано в качестве переработки отходов кровельных рулонных битуминозных материалов. Цель изобретения - осуществление разделения гидромассы из измельченных битуминозных отходов на легкие и тяжелые смеси. Новым в способе является введение в гидромассу отработанного моторного масла до концентрации 4 - 5% от массы гидромассы, подогрев гидромассы до 70 - 75°С и перемешивание ее в течение 3 - 5 мин, отстаивание смеси в течение 6 - 8 мин и выгрузка легкой и тяжелой смесей. 1 ил.

( i

Па/ 1

V

,- I ,ч . . .« . .

- т -,

.-. t

:5да/

:..

тЛ . f .

/ ::/ ;-. .А. -:,:.

/

Лор 120-f40 С

| Сырьевая смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1368291A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-15—Публикация

1989-07-19—Подача