Изобретение относится к области строительства, а конкретнее к производству строительных материалов, таких как битумно-полимерные кровельные горячие мастики, аналогичные мастикам по ГОСТ 2889-80, покровные композиции для рулонных кровельных наплавляемых материалов по ГОСТ 30547-97.

Известна композиция для получения кровельного материала (патент BY 4175 С1, МПК С04В 26/26, C08L 95/00, опубл. 30.06.1998 г.), включающая измельченные отходы битумных кровельных материалов и добавки в виде растворителя и водного эмульгатора.

К недостаткам описанной композиции для получения кровельного материала с использованием измельченных отходов битумного кровельного материала и растворителей можно отнести то, что описанный материал недостаточно теплостойкий, содержит дорогостоящие растворители, которые значительно снижают температуру воспламенения и делают его излишне пластичным, а недостаточные показатели по теплостойкости и температуре воспламенения не позволяют использовать его для производства рулонных кровельных материалов. Применение растворителей не позволяет получить высокую дисперсность кровельных отходов в композиции. Кроме того, применение растворителей приводит к значительному удорожанию композиции.

Изобретение решает задачу создания композиции для получения кровельного материала с улучшенными показателями теплостойкости, с высокой температурой воспламенения, а также более дешевого, что позволяет его использовать не только для мастик, но также для получения рулонного кровельного материала без удорожания материала за счет введения в композицию добавок из отходов, действующих как пластификатор, модификатор, и увеличения доли волокнистых наполнителей. Изобретение позволяет получить очень близкие и соизмеримые показатели с битумно-полимерными композициями, изготовленными из новых товарных материалов.

Для достижения поставленной задачи в известной композиции для получения кровельных материалов, включающей измельченные отходы битумных кровельных материалов рубероидные и добавки, предлагается в качестве дополнительного источника битума и минерального и волокнистого наполнителей ввести измельченные отходы битумных кровельных материалов на стеклооснове, в качестве пластификатора - отработанные нефтепродукты, в качестве модификатора - отходы термопластичных полимеров, в качестве наполнителя - макулатуру, при следующем соотношении компонентов, мас.%:

Предлагается использовать измельченные отходы битумных кровельных материалов без предварительной сортировки их на битумный порошок и битумизированный картон. Полученный в результате измельчения отходов битумный порошок позволяет полностью заменить товарный битум.

Отходы битумных кровельных материалов рубероидные обычно содержат следующие марки: рубероид РПП-300 (ГОСТ 10923-93), рубероид РПЭ-300 (ГОСТ 10923-93), которые чаще всего используются при проведении кровельных работ. Содержание компонентов после измельчения отходов материала этих марок мало отличается и находится в следующих интервалах: битумизированный картон 37,5-33,3%; минеральный и пылевидный наполнитель - 6,0%; битум составляет 56,5-60,7%. Следовательно, отходы любого материала из этих марок или их смесь может быть использована для получения предлагаемой композиции.

Отходы рулонных кровельных материалов на стеклооснове чаще всего содержат стеклорубероид (ГОСТ 15879-70), стеклогидроизол (ТУ 5774-001-41644330-98). После измельчения содержание компонентов в каждом из них не отличается и составляет: измельченная стеклооснова 6,6%; минеральный и пылевидный наполнитель 7,0%; дробленый битум - 86,4%. Т.е. в предлагаемой композиции могут быть использованы отходы любого из этих материалов.

Использование в качестве пластификатора отработанных моторных масел позволяет придать композиции необходимые пластичные свойства, а также восстановить свойства битума, замещая в нем разрушенные в процессе эксплуатации кровли масла. Используются масла группы ММО (масла отработанные моторные) ГОСТ 21046-86, которые можно применять для получения заявленного эффекта.

Использование в качестве волокнистых наполнителей волокон картонной основы рубероида и волокон стеклоосновы наплавляемых рулонных кровельных материалов (входящих в состав измельченных отходов битумных кровельных материалов), создает эффект объемного армирования композиции, что позволяет снизить ломкость рулонных кровельных материалов, повысить их прочность и гибкость. Использование в качестве минеральных наполнителей посыпки рубероида (дробленой и размолотой крупнозернистой посыпки, а также пылевидной посыпки рубероида) снижает текучесть композиции в нагретом состоянии.

Использование отходов термопластичных полимеров в качестве модификатора позволяет создать пространственную эластичную структуру смеси и за счет этого снизить ломкость кровельного материала, повысить его прочность, эластичность и гибкость, а также повысить теплостойкость. Применение отходов термопластичных полимеров позволяет также компенсировать потерянные свойства и повысить качество битума, полученного из отходов. В качестве применяемых отходов термопластичных полимеров можно использовать, например, упаковочную пленку полиэтиленовую (ГОСТ 10354-82), или пленку полиэтиленовую термоусадочную (ГОСТ 25951-83), или их вместе, так как, как показали результаты проведенных экспериментов, они оказывают одинаковое воздействие на композицию.

Использование для получения композиции компонентов из вторичного сырья и отходов позволяет минимизировать стоимость композиции, а качественные показатели кровельного рулонного материала, изготовленного с применением предлагаемой композиции, близки к показателям материалов, изготовленных с применением композиции из новых товарных материалов.

Известен способ получения композиции для кровельного покрытия (пат. РФ №2160298, МПК 7 C09D 195/00, C09D 109/02, C09D 109/06, C09D 127/06, C09D 127/18, C09D 193/04 опубл. 10.12.2000 г.), который включает смешивание в предварительно нагретом до 60-80°С смесителе синтетического каучука бутадиен-нитрильного СКН-26, битума, отходов поливинилхлоридной клеенки на нетканой основе, отходов поливинилхлоридной клеенки на бумажной основе, отходов картонно-бумажного производства, известняковой муки, асбестового волокна, фторпласта Ф-4 и канифоли в течение 15-20 минут до набора температуры состава до 130-140°С, после чего проводят формование и калибрование покрытия кровельного материала.

К недостаткам вышеописанного способа относится то, что он не позволяет получить качественного покрытия кровельного материала из-за невозможности обеспечить однородность композиции, так как минеральные компоненты композиции недостаточно измельчены, кроме того, быстрое нагревание битумной смеси в течение 15-20 мин предполагает использование высоких температур нагрева, превышающих 180°С, что приводит к потере вяжущих свойств битума, контактирующего со стенками смесителя, все это отражается на качестве покрытия кровельного материала в целом.

Изобретение решает задачу улучшения качества композиции за счет повышения ее однородности и сохранения вяжущих свойств битума.

Для достижения необходимого технического результата в известном способе получения композиции, включающем смешивание компонентов состава и нагревание при периодическом перемешивании, предлагается сначала заливать в смеситель отработанные нефтепродукты, нагревать их и порционно загружать измельченные отходы битумных кровельных материалов, нагревая и выдерживая каждую порцию до расплавления битума, после чего вводить измельченную макулатуру, проводить дегидратацию смеси и выдержку при температуре 160-180°С в течение 9-11 часов, затем загружать отходы термопластичных полимеров, а после их расплавления смесь подавать в мельницу для измельчения минеральных добавок и проводить диспергирование смеси.

При уменьшении времени выдержки до 8 часов замедляется процесс напитывания и распускания на волокна картона и макулатуры, что приводит к удлинению технологического процесса.

Снижение температуры до 150°С при выдержке также недостаточно для распускания волокон. Повышение температуры выше 180°С недопустимо, так как происходит потеря вяжущих свойств битума из-за его разрушения.

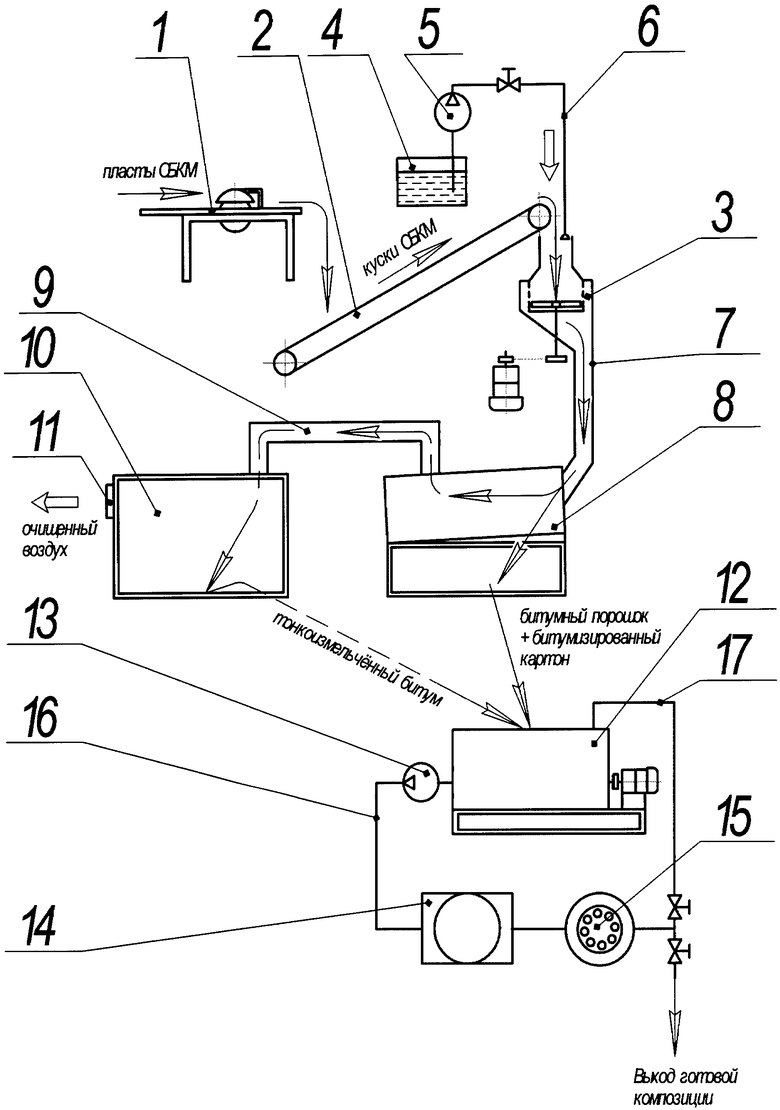

К описанию прилагается технологическая схема, демонстрирующая осуществление предлагаемого способа получения кровельной композиции.

На схеме приняты следующие обозначения:

1 - станок для разрезания крупных пластов отходов битумных кровельных материалов на отдельные куски; 2 - ленточный транспортер; 3 -измельчитель; 4 - емкость с водным раствором моющих средств; 5 - насос; 6 -трубопровод; 7 - кожух; 8 - бункер-накопитель для сбора измельченных отходов битумных кровельных материалов (битумного порошка и битумизированного картона); 9 - воздуховод; 10 - установка для сбора тонкоизмельченного битума; 11 - патрубок для отвода очищенного воздуха; 12 - битумоплавильная установка; 13 - битумный насос; 14 - мельница; 15 - диспергатор; 16 - трубопровод битумной композиции; 17 - рециркуляционный трубопровод.

Конкретный пример осуществления способа.

В предлагаемом способе в качестве основных компонентов композиции используется измельченная смесь отходов битумных кровельных материалов, полученная по способу, описанному в патенте РФ №2251456, до просеивания.

Предварительно нарезанные на куски отходы битумных кровельных материалов рубероидные и на стекловолокнистых основах измельчают в установке ПБМ 1.01 ТУ 4845-005-4874011-2003, без последующей сортировки. Измельчают раздельно каждый вид отходов.

Измельченная смесь из рубероидных отходов битумных кровельных материалов содержит битумизированный картон, дробленый битум, дробленый минеральный наполнитель, пылевидный наполнитель. Состав измельченной смеси из отходов битумных кровельных материалов рубероидных - рубероид РПП-300, рубероид РПЭ-300 (определенный расчетным и опытным путем при изготовлении смеси) следующий, мас.%: измельченный битумизированный картон 37,5-33,3; минеральный и пылевидный наполнитель 6,0; дробленый битум - остальное.

Измельченная смесь из отходов битумных кровельных материалов на стекловолокнистых основах содержит волокна стеклоосновы, дробленый минеральный и пылевидный наполнитель, дробленый битум. Состав измельченной смеси из отходов наплавляемых рулонных кровельных материаллов на стеклооснове - стеклорубероид, стеклогидроизол (определенный расчетным и опытным путем при изготовлении смеси) следующий, мас.%: измельченная стеклооснова 6,6; минеральный и пылевидный наполнитель 7,0; дробленый битум - остальное.

В серийно выпускаемую битумоплавильную установку УБП 2 (ТУ 4845-005-4874011-2003) циклического действия вместимостью 2 т, оснащенную перемешивающим горизонтальным валом с лопатками и автоматикой, заливают отработанные нефтепродукты: масла группы ММО ГОСТ 21046-86, нагревают, загружают измельченные отходы битумных кровельных материалов порционно, причем при загрузке каждой порции выполняют периодическое перемешивание и нагрев. Продолжительность нагрева смеси после каждой последующей загрузки уменьшается на 10% из-за увеличения объема нагретой смеси, что способствует ускорению процесса нагревания за счет прямой теплопередачи от нефтепродуктов на битумные частицы и в сочетании с периодическим перемешиванием значительно повышает скорость нагрева и плавления битумных частиц. При перемешивании нагретого и расплавленного битума с отработанными нефтепродуктами происходит процесс компаундирования - смешивания и объединения высокомолекулярных углеводородных фракций битума и нефтепродуктов для восполнения утерянных в процессе эксплуатации, и одновременно отработанные нефтепродукты выполняют роль пластифицирующей добавки, обеспечивающей требуемую температуру хрупкости полученной битумной композиции. При нагреве и перемешивании в горячей жидкой битумно-масляной среде происходят насыщение картона и постепенное расслоение его на волокна.

Загрузку измельченных отходов битумных кровельных материалов выполняют за 5-6 циклов. Одновременно с последней загрузкой измельченных отходов битумных кровельных материалов производят загрузку измельченной макулатуры. В этом случае в разогретой смеси она быстрее напитывается битумом.

Дегидратацию смеси осуществляют при достижении температуры 95°С, необходимой для интенсивного выпаривания воды. Начальная скорость дегидратации высокая, а с уменьшением количества влаги скорость дегидратации значительно замедляется и при достижении температуры 100°С основная масса воды из смеси испаряется, температура смеси начинает резко расти, периодическое перемешивание обеспечивает ускорение выхода пара из смеси. При температуре 160-180°С смесь выдерживают в течение 9-11 ч при периодическом перемешивании, при этом происходит процесс насыщения картона и макулатуры битумом, набухание и расслоение их на волокна. Затем загружают отходы термопластичных полимеров (пленку полиэтиленовую (ГОСТ 10354-82), которые используют как модификатор, смесь периодически перемешивают. После расплавления модификатора смесь битумным насосом подают по трубопроводу в мельницу, а из нее в диспергатор. В мельнице происходит размол крупных минеральных частиц и нерасслоившихся кусков картона, содержащихся в смеси, до порошкообразного и волокнистого состояния непосредственно в расплаве.

В диспергаторе происходит диссоциация и перемешивание всех компонентов композиции. Диспергирование смеси проводят до получения однородной, стабильной структуры. Время диспергирования устанавливают опытным путем.

Полученный после диспергирования материал однороден в отличие от материала, полученного способом, описанным в прототипе, что положительно сказывается на его качественных характеристиках.

Полученная битумная композиция имеет количественные показатели отдельных ингредиентов, которые находятся в рамках следующих диапазонов, мас.%:

Показатели полученной композиции, характеризующие ее потребительские свойства, при использовании ее как мастики в сравнении с мастиками приведены в таблице 1.

Сравнение показателей проводилось с использованием предлагаемой композиции с показателями мастики-прототипа и битумной кровельной горячей мастики МБК-Г-75 по нескольким показателям, соответствующим ГОСТ 2889-80.

Как следует из таблицы 1 (пример 1), показатели битумно-полимерной кровельной горячей мастики, изготовленные по предлагаемой технологии с использованием отходов битумных кровельных материалов, имеют лучшие характеристики, чем мастика-прототип и битумная кровельная горячая мастика по ГОСТ 2889-80, и очень близкие и соизмеримые показатели с битумно-полимерными мастиками по ГОСТ 30693-2000, изготовленными из новых товарных материалов.

Показатели полученной композиции, характеризующие ее потребительские свойства, при использовании ее в качестве покровной смеси в сравнении с показателями для рулонных материалов приведены в таблице 2.

Сравнение показателей кровельных материалов с использованием предлагаемой композиции с показателями битумных кровельных материалов и битумно-полимерных кровельных материалов проводилось по показателям, соответствующим ГОСТ 30547-97.

Как следует из таблицы 2, показатели рулонного кровельного материала, изготовленные по предлагаемой технологии с использованием отходов битумных кровельных материалов, имеют лучшие характеристики, чем битумные кровельные материалы по ГОСТ 30547-97 и очень близкие и соизмеримые показатели с битумно-полимерными кровельными материалами по ГОСТ 30547-97, изготовленными из новых товарных материалов. А стоимость битумно-полимерного материала с применением предлагаемой композиции на 40-50% дешевле стоимости битумно-полимерного материала, изготовленного из новых товарных материалов.

В таблице 3 приведен примерный состав композиции, использованный для получения битумно-полимерной кровельной горячей мастики (пример 1), в таблице 4 приведен ее компонентный состав, а в таблице 5 - результаты исследований полученной композиции на соответствие ее показателей требованиям ГОСТ 2889-80.

В составе композиции использованы максимальное значение измельченных отходов битумно-кровельных материалов на стеклооснове и максимально допустимое количество пластификатора, минимальное значение количества модификатора и макулатуры. Такой состав композиции обеспечивает ее необходимую текучесть и пластичность, т.е. те свойства, которые необходимы для нанесения мастики на поверхность ровным слоем требуемой толщины.

В способе получения кровельной композиций (пример 1) использовался оптимальный температурный режим выдержки: 170°С, продолжительность выдержки - 10 часов.

В таблице 4 иллюстрируется компонентный состав композиций, приведенных в таблице 3, с учетом содержания компонентов в отходах.

Пример 1

Пример 1

Для изготовления 1000 кг (100%) композиции загружают 160 кг (16%) отработанных нефтепродуктов: масла группы ММО (ГОСТ 21046-86) и нагревают до 60°С в течение 0,5 ч. В битумоплавильную установку УБП2 загружают порционно до расплавления измельченные отходы битумно-кровельных материалов на стеклооснове: стеклорубероид ГОСТ 15879-70 в количестве 200 кг (20%), производят нагрев их до расплавления битума. Загружают порционно измельченные рубероидные отходы: рубероид РПП-300 ГОСТ 10923-93 в количестве 620 кг, и перемешивают по 2 мин через каждые 8 мин до расплавления битума. Загружают 10 кг (1%) измельченной макулатуры. Смесь перемешивают и нагревают до 85°С в течение 8 ч. Дегидратацию осуществляют при температуре 100°С в течение 2 часов при периодическом перемешивании, выдержку смеси осуществляют при температуре 170°С в течение 10 ч.

Загружают 10 кг (1%) отходов термопластичных полимеров: пленка полиэтиленовая ГОСТ 10354-82, перемешивают, нагревают до 170°С в течение 1,0 ч до полного растворения полимеров, затем осуществляют перемалывание минеральных зерен и диспергирование в течение 2,0 ч до достижения необходимой однородности смеси.

Получают битумную композицию при следующем соотношении

компонентов, мас.%:

Приготовление композиции выполнено при оптимальных температурных значениях и продолжительности выдержки, приведенных в таблице 9.

Полученная композиция содержит максимально допустимое количество пластификатора и минимальное количество модификатора при максимальном количестве битума.

Полученная композиция имеет повышенную теплостойкость, так как применен модификатор, высокую текучесть и пластичность, высокую температуру воспламенения.

Из таблицы 5 следует, что состав композиции в примере 1 по своим потребительским характеристикам превышает требования ГОСТ битумных горячих мастик и приближается к требованиям ГОСТ для битумно-полимерных мастик.

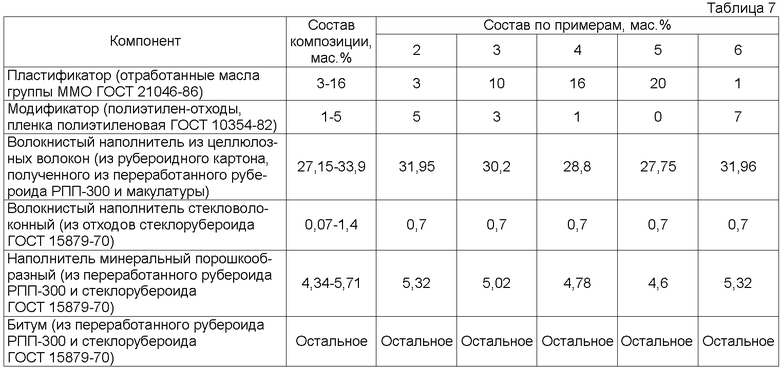

В таблице 6 (примеры 2-6) приведены примерные составы композиций, использованных для получения рулонных кровельных материалов, в таблице 7 приведены их компонентные составы, а в таблице 8 - результаты исследований полученных рулонных кровельных материалов на соответствие их показателей требованиям ГОСТ 30547-97.

В таблице 7 иллюстрируется компонентный состав композиций, приведенных в таблице 6, с учетом содержания компонентов в отходах.

В составах композиций использовано среднее значение количества макулатуры и измельченных отходов битумно-кровельных материалов на стеклооснове. Измельченные отходы битумно-кровельных материалов на стеклооснове применяются следующим образом: при максимальном количестве отходов битумно-кровельных материалов на стеклооснове применяется максимальное количество макулатуры, так как отходы битумно-кровельных материалов на стеклооснове не содержат в своем составе картона, и, наоборот, при минимальном количестве отходов битумно-кровельных материалов на стеклооснове применяется минимальное количество макулатуры. В способе получения всех кровельных композиций использовался оптимальный температурный режим выдержки: 170°С, продолжительность выдержки - 10 ч.

Пример 2

Для изготовления 1000 кг (100%) композиции загружают 30 кг (3%) отработанных нефтепродуктов: масла группы ММО (ГОСТ 21046-86) и нагревают до 60°С в течение 0,5 ч. В битумоплавильную установку УБП2 загружают первую порцию измельченных отходов битумно-кровельных материалов на стеклооснове: стеклорубероид ГОСТ 15879-70, стеклогидроизол ТУ 5774-001-41644330-98 в количестве 100 кг (10%), производят нагрев их до расплавления битума. Загружают измельченные рубероидные отходы: рубероид РПП-300, рубероид РПЭ-300 ГОСТ 10923-93 в количестве 770 кг, и перемешивают по 2 мин через каждые 8 мин до расплавления битума. Загружают 50 кг (5%) измельченной макулатуры. Смесь перемешивают и нагревают до 85°С в течение 8 ч. Дегидратацию осуществляют при температуре 100°С в течение 2 ч при периодическом перемешивании, выдержку смеси осуществляют при температуре 170°С в течение 10 ч.

Загружают 50 кг (5%) отходов термопластичных полимеров: пленка полиэтиленовая ГОСТ 10354-82, пленка полиэтиленовая термоусадочная ГОСТ 25951-83, перемешивают, нагревают до 170°С в течение 1,0 ч до полного растворения полимеров, затем осуществляют перемалывание минеральных зерен и диспергирование в течение 2,0 ч до достижения необходимой однородности смеси.

Получают битумную композицию при следующем соотношении компонентов, мас.%:

Приготовление композиции выполнено при оптимальных температурных значениях и продолжительности выдержки, приведенных в таблице 9.

Полученная композиция содержит минимально допустимое количество пластификатора и максимальное количество модификатора при номинальном количестве битума.

Полученная композиция имеет высокую теплостойкость, так как применено большое содержание модификатора и малое количество пластификатора. Показатели по температуре, хрупкости и гибкости соответствуют ГОСТ 30547-97 для битумных кровельных материалов.

Пример 3

Для изготовления 1000 кг (100%) композиции используют 100 кг (10%) отработанных нефтепродуктов: масла группы ММО ГОСТ 21046-86, измельченные отходы битумных кровельных материалов со стеклоосновой: стеклорубероид ГОСТ 15879-70, стеклогидроизол ТУ 5774-001-41644330-98 количестве 100 кг (10%); 720 кг измельченных отходов битумных кровельных рубероидных материалов: рубероид РПП-300, рубероид РПЭ-300 ГОСТ 10923-93; 50 кг (5%) измельченной макулатуры, 30 кг (3%) отходов термопластичных полимеров: пленка полиэтиленовая ГОСТ 10354-82, пленка полиэтиленовая термоусадочная ГОСТ 25951-83.

Получают битумную композицию при следующем соотношении компонентов, мас.%:

Приготовление композиции выполнено при оптимальных температурных значениях и продолжительности выдержки согласно указанным в примере 2.

Полученная композиция содержит количество пластификатора и модификатора в установленном для композиции диапазоне при номинальном количестве битума.

Полученная композиция имеет показатели по теплостойкости, хрупкости и гибкости, которые соответствуют ГОСТ 30547-97 для битумных кровельных материалов.

Пример 4

Для изготовления 1000 кг (100%) композиции используют 160 кг (16%) отработанных нефтепродуктов: масла группы ММО ГОСТ 21046-86, измельченные отходы битумных кровельных материалов со стеклоосновой: стеклорубероид ГОСТ 15879-70, стеклогидроизол ТУ 5774-001-41644330-98 в количестве 100 кг (10%); 580 кг измельченных отходов битумных кровельных рубероидных материалов: рубероид РПП-300, рубероид РПЭ-300 ГОСТ 10923-93; 50 кг (5%) измельченной макулатуры, 10 кг (1%) отходов термопластичных полимеров: пленка полиэтиленовая ГОСТ 10354-82, пленка полиэтиленовая термоусадочная ГОСТ 25951-83.

Получают битумную композицию при следующем соотношении компонентов, мас.%:

Приготовление композиции выполнено при оптимальных температурных значениях и продолжительности выдержки согласно указанным в примере 2.

Полученная композиция содержит максимально допустимое количество пластификатора и минимальное количество модификатора при номинальном количестве битума.

Полученная композиция имеет меньшую теплостойкость, так как применено максимальное содержание пластификатора - 16%, но имеет лучшие показатели по хрупкости и гибкости, так как применено минимальное содержание модификатора - 1% и использовано высокое содержание пластификатора. Показатель по теплостойкости, который соответствует ГОСТ 30547-97 для битумных кровельных материалов.

Пример 5

Состав композиции выбран согласно примеру 5 по таблице 6. Способ проводился аналогично описанному в примере 1. Используется 20% нефтепродуктов: масла группы ММО ГОСТ 21046-86 - больше максимально установленного количества, и не используются полимеры: пленка полиэтиленовая ГОСТ 10354-82, пленка полиэтиленовая термоусадочная ГОСТ 25951-83.

Приготовление композиции выполнено при оптимальных температурных значениях и продолжительности выдержки согласно указанным в примере 2.

Полученная композиция содержит 20% пластификатора (превышает на 4% максимальное количество) и обладает малой теплостойкостью (65°С), что нежелательно для потребительских качеств композиции и не соответствует требованиям ГОСТ 30547-97 для битумных кровельных материалов.

Пример 6

Состав композиции выбран согласно примеру 6 по таблице 6. Используется 1% нефтепродуктов: масла группы ММО ГОСТ 21046-86 - меньше минимально установленного количества и используются полимеры: пленка полиэтиленовая ГОСТ 10354-82, пленка полиэтиленовая термоусадочная ГОСТ 25951-83 в количестве 7% - больше максимально установленного их количества.

Приготовление композиции выполнено при оптимальных температурных значениях и продолжительности выдержки согласно указанным в примере 1.

Полученная композиция содержит 7% модификатора, обладает высокой теплостойкостью (85°С). Композиция содержит 1% пластификатора и обладает

пониженной пластичностью, но допустимой ГОСТом, а по показателю хрупкости не соответствует требованиям ГОСТ 30547-97 для битумных кровельных материалов, имеет низкое потребительское качество.

Из таблицы 8 следует, что составы в примерах 5 и 6, содержащие количественный состав компонентов, выходящий за рамки заявленного диапазона, по своим потребительским характеристикам не соответствуют требованиям ГОСТ для битумных и битумно-полимерных материалов. Составы в примерах 2, 3 и 4, содержащие количественный состав компонентов в заявленном диапазоне, в сравнении с прототипом имеют меньшую текучесть, что делает возможным их применение в качестве покровных смесей для рулонных кровельных материалов, которые по своим потребительским характеристикам соответствуют требованиям ГОСТ для битумных материалов, превышают их и приближаются к характеристикам битумно-полимерных материалов

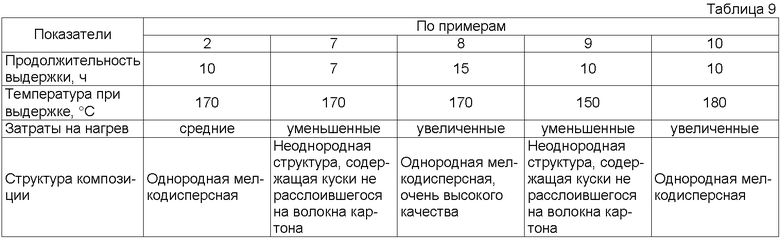

В таблице 9 представлены результаты исследований однородности композиции в зависимости от режимов ее получения.

Пример 7

Готовят композицию аналогичным способом, описанным в примере 2, уменьшая продолжительность процесса насыщения и расслоения измельченного картона при аналогичном нагреве и перемешивании в течение 7 ч (меньше на 3 ч, чем в примере 2). Получают композицию, аналогичную описанной в примере 2, но композиция при этом имеет неоднородную структуру, в которой содержатся куски не расслоившегося на волокна картона. При изготовлении материала из такой композиции поверхность материала получается шероховатой и бугристой, что не соответствует требованиям ГОСТ.

Пример 8

Готовят композицию аналогично описанному способу в примере 2, увеличивая продолжительность выдержки (процесса насыщения и расслоения кусков картона) при аналогичном нагреве 170°С и перемешивании 15 ч (больше на 5 ч, чем в примере 2). Получают композицию, аналогичную описанной в примере 2, при этом композиция имеет однородную мелкодисперсную структуру еще лучшего качества. Однако удлинение процесса ведет к дополнительным затратам энергии на нагрев и увеличивает продолжительность технологического процесса, что является экономически нецелесообразным.

Пример 9

Готовят композицию аналогичным способом, описанным в примере 2, уменьшая температуру выдержки (150°С). Получают композицию, аналогичную описанной в примере 2, но композиция при этом имеет неоднородную структуру, в которой содержатся куски не расслоившегося на волокна картона. При изготовлении материала из такой композиции поверхность материала получается шероховатой и бугристой, что не соответствует требованиям ГОСТ.

Пример 10

Готовят композицию аналогичным способом, описанным в примере 2, увеличивая температуру выдержки (180°С). Получают композицию, аналогичную описанной в примере 2, при этом композиция имеет однородную мелкодисперсную структуру. Однако повышение температуры ведет к дополнительным затратам энергии на нагрев, что является экономически не целесообразным.

Приведенные в таблице 9 данные свидетельствуют о том, что оптимальным режимом для получения кровельной композиции, который соответствует нормативным требованиям, является режим, используемый в примере 1. В примерах 8, 10 получается композиция с хорошими показателями по однородности, но имеются дополнительные затраты энергии на нагрев и увеличивается продолжительность технологического процесса, что является экономически не целесообразным. В примерах 7, 9 не достигнуты нормативные требования к однородности композиции.

Проведенные испытания показали, что композиция, полученная в примере 1, соответствовала заявленным показателям, превышала требования ГОСТ 2889-80 для битумной кровельной горячей мастики и превышала мастику-прототип по однородности и дисперсности композиции. Эта композиция обладает улучшенными показателями теплостойкости, высокой температурой воспламенения, а также более дешевая по сравнению с композицией по прототипу с использованием растворителей (см. расчет ниже).

Проведенные испытания показали, что композиции, полученные в примерах 2, 3, 4, также соответствовали заявленным показателям и соответствуют требованиям ГОСТ 30547-97 для битумных и для битумно-полимерных кровельных рулонных материалов по теплостойкости, гибкости, пластичности и температуре вспышки, а также соответствуют требованиям по однородности и дисперсности композиции. Эти показатели делают возможным получать рулонный материал.

Полученные составы значительно дешевле по сравнению с композицией по прототипу с использованием растворителей из-за высокой стоимости растворителя.

Мастика на растворителе содержит 30% растворителя, стоимость которого 41000 руб за тонну. Стоимость переработки отходов составляет 25% от нового товарного битума, стоимость которого 10000 руб за тонну. С учетом перечисленного стоимость мастики на растворителе из отходов составит:

41000×0,3+10000×0,7×0,25=13350 руб за тонну.

Стоимость покровной смеси с учетом затрат электроэнергии на переплавку в количестве 15% от стоимости переработки отходов составит:

10000×0,25+10000×0,25×0,15=2875 руб за тонну.

Таким образом, предлагаемый кровельный материал в 4,5 раза дешевле кровельного материала-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БИТУМНЫХ КРОВЕЛЬНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2251456C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1999 |

|

RU2176653C2 |

| КОМПОЗИЦИЯ МАСТИКИ | 2006 |

|

RU2312837C1 |

| Гидроизоляционный кровельный материал | 1980 |

|

SU985222A1 |

| КОМПОЗИЦИЯ ДЛЯ КРОВЕЛЬНЫХ И ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2087508C1 |

| ПОЛИМЕРНО-БИТУМНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2138459C1 |

| РУЛОННЫЙ КРОВЕЛЬНЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "БИКРОСТ" | 1997 |

|

RU2134330C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОБИТУМНЫХ МАСТИК | 2013 |

|

RU2525487C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО НАНЕСЕНИЯ | 1994 |

|

RU2078692C1 |

| РУЛОННЫЙ КРОВЕЛЬНЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "БИКРОТЭП" | 1997 |

|

RU2134756C1 |

Композиция для кровельного покрытия может быть использована в строительной промышленности для производства покровных смесей для рулонных кровельных наплавляемых материалов. Композиция для получения кровельных материалов включает, мас.%: измельченные отходы битумных кровельных материалов на стеклооснове 1-20,0, отработанные нефтепродукты 3,0-16,0, отходы термопластичных полимеров 1,0-5,0, макулатура 1-10,0, измельченные отходы битумных кровельных материалов рубероидные - остальное. Охарактеризован способ получения композиции. Технический результат: повышение потребительских свойств материала при снижении его себестоимости. 2 н.п. ф-лы, 1 ил., 9 табл.

1. Композиция для получения кровельных материалов, включающая измельченные отходы битумных кровельных материалов рубероидные и добавки, отличающаяся тем, что в качестве дополнительного источника битума и минерального и волокнистого наполнителей вводят измельченные отходы битумных кровельных материалов на стеклооснове, в качестве пластификатора - отработанные нефтепродукты, в качестве модификатора - отходы термопластичных полимеров, в качестве наполнителя - макулатуру, при следующем соотношении компонентов, мас.%:

2. Способ получения композиции для кровельных материалов, включающий смешивание компонентов композиции по п.1 и нагревание при периодическом перемешивании, отличающийся тем, что сначала в смеситель заливают отработанные нефтепродукты, нагревают их и порционно загружают измельченные отходы битумных кровельных материалов, нагревая и выдерживая каждую порцию до расплавления битума, после чего вводят измельченную макулатуру, проводят дегидратацию смеси и выдержку при температуре 160-180°С в течение 9-11 ч, затем загружают отходы термопластичных полимеров и после их расплавления смесь подают в мельницу для измельчения минеральных добавок, а затем проводят диспергирование смеси.

| Контрольный повторитель при многокрылых семафорах | 1924 |

|

SU4175A1 |

| RU 2058348 C1, 20.04.1996 | |||

| СОСТАВ ДЛЯ КРОВЕЛЬНОГО ПОКРЫТИЯ | 1999 |

|

RU2160298C1 |

| Сырьевая смесь для теплоизоляционного материала | 1987 |

|

SU1470710A1 |

| Состав для получения покровного слоя кровельного материала | 1982 |

|

SU1036818A1 |

| GB 1153037 A, 21.05.1969 | |||

| Аппарат для печатания кинолент | 1925 |

|

SU4221A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРИСОЕДИНЕНИЯ ОТВЕТВЛЕНИЙ В ТРУБОПРОВОДАХ | 1930 |

|

SU21046A1 |

| - Москва, 1986. | |||

Авторы

Даты

2010-11-27—Публикация

2009-01-11—Подача