Изобретение относится к области порошковой металлургии, преимущественно может использоваться для получения электроконтактных материалов.

Электроконтактные материалы, работающие в условиях динамических нагрузок, помимо высоких прочности и электропроводности должны иметь достаточно высокие твердость и износостойкость. С этой целью материалы, предназначенные для изготовления электроконтактных изделий, изготавливают на основе карбида вольфрама с добавлением легирующих материалов.

Наиболее близким к заявляемому изобретению является способ получения материала [Патент на изобретение РФ №2203340, С2, 7 С22С 29/08, В22F 3/12, 2001], состоящего из меди, кобальта и карбида вольфрама, заключающийся в смешивании порошков WC, Со и Cu и добавлением в полученную смесь спиртового раствора ортофосфорной кислоты таким образом, чтобы смесь состояла из компонентов при следующих соотношениях компонентов, вес.%: медь 10-40, ортофосфорная кислота 0.6-6.0, карбид вольфрама и кобальт - остальное. Затем производят пластифицирование полученной массы составом растворенного в бензине каучука, а жидкофазное спекание осуществляют в вакуумных печах при температуре 1220-1350°С. Полученный материал обладает высокими электропроводностью и прочностью, но неудовлетворительными твердостью и износостойкостью, а предлагаемый способ не обеспечивает стабильности свойств материала.

Техническим результатом заявляемого изобретения является увеличение твердости и износостойкости твердосплавного электроконтактного материала с одновременным улучшением способа его изготовления.

Технический результат достигается способом изготовления композиционного материала электротехнического назначения, включающего смешивание порошков, введение в полученную смесь спиртового раствора ортофосфорной кислоты, пластифицирование, прессование и вакуумное жидкофазное спекание. При этом смешивание порошков осуществляют в два этапа, сначала смешивают порошки вольфрамокобальтового твердого сплава и меди, затем полученную смесь смешивают с графитом, после чего вводят спиртовой раствор ортофосфорной кислоты при следующих соотношениях компонентов, вес.%: медь 40-60; графит 1,0-3,0; Н3РО4+С2Н5ОН 0,8-1,5; твердый сплав WC+Co остальное; а в процессе нагревания при спекании производят две изотермические выдержки. При этом первую изотермическую выдержку при нагревании производят при температуре образования легкоплавкой эвтектики Cu-Р, вторую изотермическую выдержку при нагревании производят при температуре образования легкоплавкой эвтектики Со-Р. А жидкофазное спекание композиционного материала проводят при температуре ликвидуса системы Cu-Со-Р.

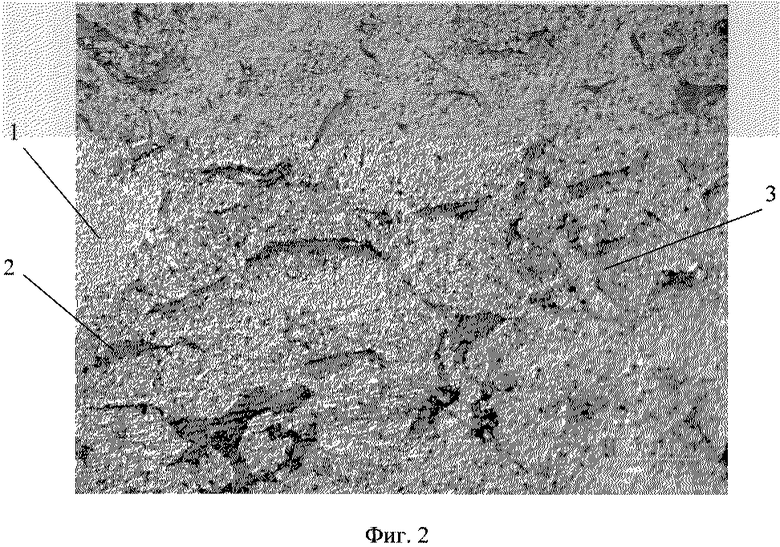

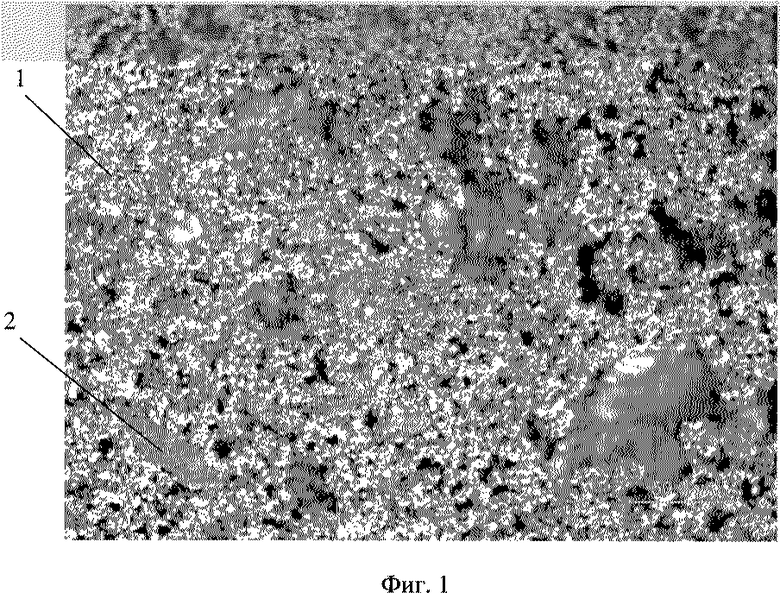

На фиг.1 показана микроструктура композиционного материала электротехнического назначения после травления; на фиг.2 - нетравленая микроструктура композиционного материала.

Для получения заявляемого материала в порошок вольфрамокобальтового твердого сплава типа ВК6 или ВК8 (соответственно в вес.: 94% WC + 6% Со и 92% WC + 8% Со) добавляют порошок меди и производят смешивание в течение 45-60 мин. Затем в полученную смесь вводят порошок графита и производят замешивание в течение 10-15 мин, т.е. так, чтобы графит частично обволок частицы меди и кобальта. В полученную смесь добавляют спиртовой раствор ортофосфорной кислоты Н3РО4+С2Н5ОН, перемешивают в течение 10-15 мин и далее действия производят по типовому технологическому процессу порошковой металлургии до спекания изделий, т.е. полученную смесь пластифицируют бензиновым раствором каучука, прессуют из него изделия. Количество спиртового раствора ортофосфорной кислоты добавляют такое, чтобы в итоге в материале содержалось 0,8-1,5 вес.% фосфора.

Жидкофазное спекание изделий производят в вакуумных печах. В процессе нагревания до температуры спекания производят две изотермические выдержки. Первую изотермическую выдержку при нагревании производят при температуре образования легкоплавкой эвтектики Cu-Р, т.е. при температуре 600-714°С в течение 5-10 мин в зависимости от содержания фосфора в смеси. Вторую изотермическую выдержку при нагревании производят при температуре образования легкоплавкой эвтектики Со-Р, т.е. при температуре 1000-1050°С в течение 15-20 мин. Жидкофазное спекание композиционного материала проводят в течение 60-100 мин при температуре ликвидуса системы Cu-Со-Р с учетом соотношений компонентов, т.е. для заявляемого материала это 1150-1300°С.

Благодаря заявляемому способу смешивания компоненты композиционного материала равномерно распределены по всему объему материала, что является признаком стабильности физико-механических свойств и структуры по всему объему материала. Образующиеся в процессе спекания легкоплавкие эвтектики CuP и СоР активизируют процессы растворения твердых фаз (карбидов вольфрама) в жидкой фазе (меди) и улучшают процессы смачивания компонентов между собой.

Экспериментально было обнаружено, что имеющиеся в заявляемом материале зерна карбида вольфрама в процессе спекания образуют карбидный каркас 1 (фиг.1, 2), обеспечивающий высокую твердость изделию. Так как кобальт и медь не являются карбидообразующими элементами, то графит в материале выделяется в виде разноориентированных пластинчатых включений 2 (фиг.1, 2), которые придают высокую износостойкость материалу. Так как система Cu-Co сама по себе является несмешиваемой в термодинамических условиях, то при исследовании микроструктуры обнаружены фазы меди 3 (фиг.2), которые обеспечивают высокую электропроводность и прочность композиционного материала. В итоге заявляемый материал имеет плотность 9,0-10,0 г/см3, твердость Бринелля не менее 900 МПа, прочность на разрыв 500-800 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2005 |

|

RU2300446C2 |

| СПОСОБ ФОРМИРОВАНИЯ ВОЛЬФРАМ-УГЛЕРОД-МЕДНЫХ ПОКРЫТИЙ НА МЕДНЫХ КОНТАКТНЫХ ПОВЕРХНОСТЯХ | 2011 |

|

RU2464354C1 |

| СПОСОБ ФОРМИРОВАНИЯ МОЛИБДЕН-УГЛЕРОД-МЕДНЫХ ПОКРЫТИЙ НА МЕДНЫХ КОНТАКТНЫХ ПОВЕРХНОСТЯХ | 2011 |

|

RU2470089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2020 |

|

RU2759186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОСПЛАВНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2203340C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРАВЯЩЕГО АЛМАЗНОГО ИНСТРУМЕНТА | 2001 |

|

RU2203772C2 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| Шихта для гибридного композиционного материала и способ его получения | 2016 |

|

RU2620221C1 |

| Способ получения спеченного твердого сплава | 2017 |

|

RU2679026C1 |

Изобретение относится к порошковой металлургии, в частности к получению композиционных материалов на основе карбида вольфрама для электрических контактов. Способ изготовления композиционного материала электротехнического назначения включает смешивание порошков в два этапа, сначала порошки вольфрамокобальтового твердого сплава и меди, затем полученную смесь смешивают с графитом. После чего в полученную смесь вводят спиртовой раствор ортофосфорной кислоты при следующем соотношении компонентов вес.%: медь 40-60; графит 1,0-3,0; Н3РО4+С2Н5ОН 3,0-6,0; твердый сплав остальное. Затем проводят пластифицирование, прессование и вакуумное жидкофазное спекание. В процессе нагрева при спекании производят две изотермические выдержки, первую - при температуре образования легкоплавкой эвтектики Cu-Р, вторую - при температуре образования легкоплавкой эвтектики Со-Р. Техническим результатом является повышение твердости и износостойкости. 1 з.п. ф-лы, 2 ил.

а в процессе нагрева при спекании производят две изотермические выдержки: первую - при температуре образования легкоплавкой эвтектики Cu-Р, вторую - при температуре образования легкоплавкой эвтектики Со-Р.

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОСПЛАВНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2203340C2 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОНЫЫЙ МЕДНО-ГРАФИТОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2088682C1 |

| US 3807965 А, 30.04.1974 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2007-06-10—Публикация

2005-07-08—Подача