ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к выгодному для промышленного производства способу получения (мет)акриловых кислот при высокой скорости извлечения при снижении количества промышленных отходов посредством разложения побочных продуктов, таких как продукты присоединения по Михаэлю (мет)акриловых кислот или мет(акриловых) эфиров, образующиеся в качестве побочных продуктов в стадии получения (мет)акриловых кислот, и извлечения различных соединений, таких как (мет)акриловая кислота, эфиры (мет)акриловой кислоты и спирты.

В данном описании термин «(мет)акриловая кислота» является общим термином для акриловой кислоты и метакриловой кислоты и может обозначать либо одну, либо обе из них. Далее, термин «(мет)акриловые кислоты» является общим термином для этих кислот и эфиров (мет)акриловых кислот, получаемых из таких кислот и спиртов, и этот термин обозначает содержащий по меньшей мере одно из этих соединений.

Уровень техники

а. В качестве способа разложения продуктов реакции присоединения Михаэля, образующихся в качестве побочных продуктов во время получения акриловой кислоты или эфиров акриловой кислоты, обычно используют способ термического разложения без использования катализатора в случае способа получения акриловой кислоты (JP-A-11-12222), тогда как в случае способа получения эфира акриловой кислоты известно разложение при нагревании в присутствии кислоты Льюиса или основания Льюиса (патенты Японии JP-A-49-55614, JP-B-7-68168, JP-A-9-110791, JP-A-9-124552, JP-A-10-45670). Далее, в качестве химически активной системы разложения для продуктов присоединения по Михаэлю обычно используют систему химически активной дистилляции, в которой желаемый разложенный продукт реакции отгоняют дистилляцией при проведении реакции разложения. Далее, известен также способ, в котором продукты присоединения реакции Михаэля, образующиеся в качестве побочных продуктов на стадии получения акриловой кислоты, и продукты присоединения реакции Михаэля, образующиеся в качестве побочных продуктов на стадии получения эфира акриловой кислоты, объединяют вместе с последующим термическим разложением. Известен способ термического разложения с использованием химически активной системы дистилляции в отсутствие какого-либо катализатора (JP-A-8-225486) и способ разложения с использованием высококонцентрированного кислотного катализатора (JP-A-9-183753).

Для увеличения скорости извлечения акриловой кислоты, эфира акриловой кислоты или спирта, используемых в качестве продукта или в качестве исходного материала для реакции, в верхней части такой колонны реакции разложения необходимо увеличить температуру реакции разложения и снизить количество выгрузки из нижней части, из-за которых до сих пор существовала проблема, заключающаяся в том, что жидкость нижней части имеет тенденцию быть сильновязкой жидкостью; когда температура разложения является высокой, образуется, вероятно, олигомер или полимер акриловой кислоты или эфир акриловой кислоты, являющийся легкополимеризуемым веществом; и некоторые из веществ, содержащихся в исходном материале для этой реакции, стремятся к осаждению, посредством чего на дне колонны реакции разложения будет отлагаться твердое вещество, образуется полимер вследствие присутствия жидкости, содержащейся в этом отложении (отстое), и такой отстой будет вытекать в линию выгрузки жидкости; и, следовательно, не было подходящего способа, посредством которого колонна реакции разложения может работать постоянно в течение длительного времени. Главным образом, в том случае, когда твердое вещество отложилось в нижней части колонны реакции разложения, легко полимеризуемая жидкость, поглощенная в отложенном твердом веществе, имеет тенденцию быть чрезвычайно полимеризуемой, так как она не может течь, и температура реакции разложения является относительно высокой, что приводит, следовательно, к феномену, когда количество отстоя будет увеличиваться еще больше при такой полимеризации. Таким образом, желательно решить эту проблему.

b. В качестве примера решения этой проблемы возможным является способ, в котором диаметр трубопровода для переноса жидкости нижней части уменьшают для переноса этой жидкости при высокой объемной скорости потока, но было невозможно использовать такой способ, так как насос для подобного переноса должен быть типом насоса высокого давления, являющегося экономически невыгодным для промышленного способа получения. Далее, возможным является также способ, в котором для снижения вязкости жидкости нижней части может добавляться отработанная жидкость из стадии получения или может добавляться снова вода, но это будет приводить к уменьшению температуры жидкости, посредством чего закупорка имеет тенденцию несколько ускоряться или требовать добавления такой воды в большом количестве. Таким образом, использование такого способа является практические невозможным.

с. С другой стороны, как хорошо известно, существует способ окисления в паровой фазе пропилена в качестве реакции образования акриловой кислоты. Для такого способа получения акриловой кислоты окислением пропилена имеется двухстадийный способ окисления, в котором окисление до акролеина и следующую стадию окисления до акриловой кислоты проводят в раздельных реакторах соответственно, так как условия окисления являются различными, и способ, в котором окисление до акриловой кислоты проводят непосредственно одностадийным окислением.

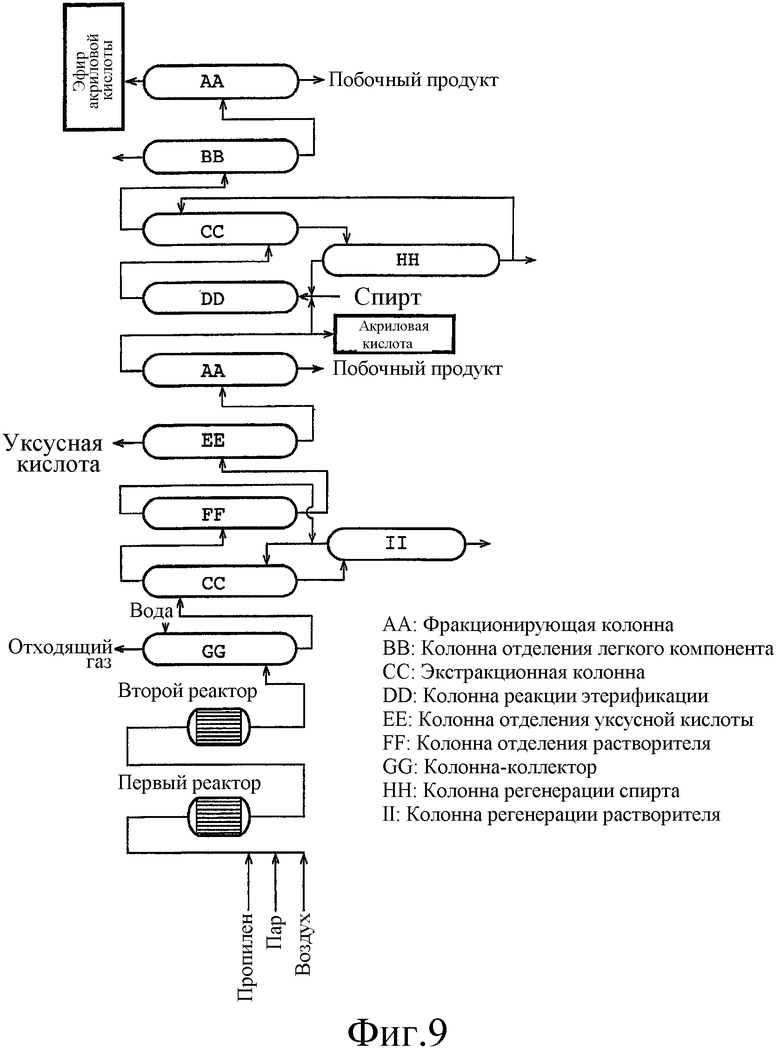

Фиг.9 показывает пример схемы для образования акриловой кислоты двухстадийным окислением с последующей реакцией со спиртом с образованием эфира акриловой кислоты. А именно, пропилен, пар и воздух подвергают двухстадийному окислению с использованием первого и второго реакторов, заполненных, например, катализатором типа молибдена, для образования газа, содержащего акриловую кислоту. Этот содержащий акриловую кислоту газ приводят во взаимодействие с водой в собирающей колонне с получением водного раствора акриловой кислоты, который экстрагируют в экстракционной колонне добавлением подходящего экстрагирующего растворителя, после чего экстрагирующий растворитель отделяют в колонне для отделения растворителя. Затем уксусную кислоту отделяют в колонне отделения уксусной кислоты с получением неочищенной акриловой кислоты и во фракционирующей колонне от этой неочищенной акриловой кислоты отделяют побочный продукт с получением очищенного продукта акриловой кислоты. Далее, эту акриловую кислоту (очищенный продукт) этерифицируют в колонне реакции этерификации и затем с использованием экстракционной колонны и колонны отделения легкого компонента получают неочищенный эфир акриловой кислоты. От этого неочищенного эфира акриловой кислоты отделяют побочный продукт (высококипящий продукт) во фракционирующей колонне с получением очищенного продукта эфира акриловой кислоты.

Здесь, в зависимости от типа эфира акриловой кислоты, может быть случай, в котором технологическая схема будет такой, как показанная на фиг.10. В таком случае побочный продукт получают в виде остатков (недогонов) в колонне отделения акриловой кислоты.

В способе получения эфира акриловой кислоты на фиг.10 акриловую кислоту, спирт, извлеченную акриловую кислоту и извлеченный спирт подают соответственно в реактор для этерификации. Этот реактор этерификации наполнен катализатором, таким как сильнокислотная ионообменная смола. Смесь реакции этерификации, содержащую образованный эфир, непрореагировавшую акриловую кислоту, непрореагировавший спирт, образованную воду и т.д., отведенные из этого реактора, подают в колонну отделения акриловой кислоты.

Из нижней части этой колонны отделения акриловой кислоты жидкость нижней части, содержащую непрореагировавшую акриловую кислоту, отводят и рециркулируют в реактор для этерификации. Часть этой жидкости нижней части подают в колонну отделения высококипящего компонента, посредством которой отделяют высококипящий компонент из нижней части и его подают в реактор разложения высококипящего компонента и разлагают (не показано). Продукт разложения, содержащий ценное вещество, образованное разложением, будет рециркулировать в процесс. Место в этом процессе, где рециркулирует этот продукт разложения, варьируется в зависимости от условий процесса. Высококипящие примеси, такие как полимеры, будут выгружаться из реактора разложения высококипящего компонента наружу из этой системы.

Из верхней части этой колонны отделения акриловой кислоты отгоняют эфир акриловой кислоты, непрореагировавший спирт и образовавшуюся воду. Часть этого дистиллята рециркулирует в виде жидкости флегмы в колонну отделения акриловой кислоты, а остаток подается в экстракционную колонну.

В эту экстракционную колонну подают воду для экстракции спирта. Воду, содержащую спирт, вытекающую из нижней части, подают в колонну регенерации спирта. Отогнанный спирт будет рециркулировать в реактор для этерификации.

Неочищенный эфир акриловой кислоты из верхней части экстракционной колонны будет подаваться в колонну отделения легкокипящих компонентов, и легкокипящий материал извлекают из верхней части и он рециркулирует в процесс. Место в этом процессе, где он рециркулирует, варьируется в зависимости от условий процесса. Неочищенный эфир акриловой кислоты, содержащий удаленный низкокипящий материал, будет подаваться в колонну очистки для продукта эфира акриловой кислоты, посредством чего из верхней части будет получен эфир акриловой кислоты высокой чистоты. Жидкость нижней части содержит большое количество акриловой кислоты и, следовательно, рециркулирует в этом процессе. Место в этом процессе, где она рециркулирует, варьируется в зависимости от условий процесса.

Далее, в недавние годы вместо способа экстракции растворителя, в котором извлечение акриловой кислоты из вышеописанного водного раствора акриловой кислоты проводят способом экстракции растворителя, проводят способ азеотропного отделения, в котором дистилляцию проводят с использованием воды и азеотропного растворителя, так что из верхней части колонны азеотропного отделения отгоняют азеотропную смесь, содержащую воду и азеотропный растворитель, а из нижней части извлекают акриловую кислоту.

Далее, практически используемым является также способ, в котором акриловую кислоту получают с использованием пропана вместо пропилена и с использованием смешанного оксидного катализатора типа Mo-V-Te или смешанного оксидного катализатора типа Mo-V-Sb. В случае метакриловой кислоты и эфира метакриловой кислоты используют изобутилен или трет-бутиловый спирт вместо пропилена, и очищенный продукт метакриловой кислоты и очищенный продукт эфира метакриловой кислоты получают посредством сходного процесса окисления и последующего процесса этерификации.

Далее, в качестве способа образования эфира (мет)акриловой кислоты (эфира акриловой кислоты или эфира метакриловой кислоты) используют способ, в котором эфир (мет)акриловой кислоты низшего спирта и высшего спирта подвергают реакции переэтерификации с использованием, например, кислоты в качестве катализатора с получением эфира (мет)акриловой кислоты высшего спирта. Неочищенный эфир (мет)акриловой кислоты, полученный реакцией переэтерификации, подвергают таким стадиям, как отделение катализатора, концентрирование и фракционирование с получением очищенного эфира (мет)акриловой кислоты.

Полезный побочный продукт, такой как продукт присоединения по Михаэлю, содержится во фракции, отделенной перегонкой и очисткой вышеупомянутой неочищенной акриловой кислоты, неочищенной метакриловой кислоты, неочищенного эфира акриловой кислоты или неочищенного эфира метакриловой кислоты. Таким образом, этот побочный продукт разрушают для регенерации (мет)акриловой кислоты или ее эфира или спирта исходного материала.

До настоящего времени способы, описанные выше в а. были известны как способы разложения продукта присоединения по Михаэлю, образующегося побочно во время получения акриловой кислоты или эфира акриловой кислоты. Таким образом, прежде было обычным разложение продукта присоединения по Михаэлю, образующегося побочно во время получения эфира акриловой кислоты, для регенерации посредством этого ценного вещества, такого как акриловая кислота, эфир акриловой кислоты или спирт. В качестве такого способа разложения и регенерации обычно использовали системы реакционноспособной (химически активной) дистилляции, в котором дистилляцию проводят при проведении реакции разложения.

Для проведения системы химически активной дистилляции используют реактор, снабженный в его верхней части дистилляционной колонной. В качестве такой дистилляционной колонны обычно используют имеющую тарелки колонну, обеспеченную внутри различными тарелками, или насадочную колонну, наполненную различными насадочными материалами, для возникновения фракционирующих эффектов. Эти тарелки могут быть, например, колпачковыми тарелками, однопоточными тарелками, гибкими тарелками, балластными тарелками, перфорированными тарелками (сетчатыми тарелками), вытяжными тарелками, покрытыми рябью тарелками, двухпоточными тарелками двойного или барботажными тарелками. Насадочный материал может быть, например, насадочным материалом типа кольца, таким как кольца Рашига (контактный материал для насадочных колонн), спиральные кольца или металлические кольца Палля, или насадочным материалом седловидного типа, таким как седловидная насадка Берля для насадочных колонн или внутреннее седло, или другими материалами, такими как насадка Гудлое, кольцо Диксона, седловидная сетчатая насадка МакМагона или регулируемый вертикально насадочный материал насадки типа плоской тарелки.

Однако в обоих способах получения акриловой кислоты и эфира акриловой кислоты исходный материал, который должен подаваться на стадию разложения побочного продукта, является фракцией, полученной концентрированием высококипящего компонента, образованного в реакционной системе или системе очистки. Кроме того, акриловая кислота и эфиры акриловой кислоты являются очень легко полимеризуемыми материалами и, следовательно, исходный продукт для реакции разложения содержит образовавшиеся полимеры. Далее, реакцию разложения проводят при высокой температуре и, следовательно, будет образовываться полимер во время реакции разложения. Таким образом, вероятно, что твердое вещество уже присутствует в исходном материале, подлежащем разложению, и даже при отсутствии твердого вещества в исходном материале оно может отлагаться заново или твердое вещество может образовываться во время операции дистилляционного отделения или в стадии разложения, где одновременно проводят химическую реакцию. При этом адгезия, отложение или накопление такого твердого вещества имеют место на тарелках или в свободных пространствах насадочного материала в дистилляционной колонне, посредством чего может, например, происходить увеличение избыточного давления (перепада давления), нарушение состояния контакта газ/жидкость и дополнительное засорение. Таким образом, существовала проблема, заключающаяся в том, что все это имеет тенденцию препятствовать получению высокой скорости извлечения ценного вещества или препятствовать постоянному непрерывному режиму работы.

Таким образом, в обоих способах получения акриловой кислоты и эфира акриловой кислоты желательным является решение вышеописанных проблем и разработка способа разложения продукта присоединения по Михаэлю, посредством которого может постоянно достигаться высокая скорость извлечения.

d. Далее, в способе регенерации (мет)акриловой кислоты или эфира (мет)акриловой кислоты проведением реакции разложения продукта реакции присоединения по Михаэлю, образованного побочно во время процесса получения (мет)акриловой кислоты или эфира (мет)акриловой кислоты, если температуру реакции разложения делают высокой для получения высокой скорости регенерации для такой (мет)акриловой кислоты, эфира (мет)акриловой кислоты или спирта, будет образовываться олигомер или полимер (мет)акриловой кислоты или эфира (мет)акриловой кислоты, являющийся легко полимеризуемым веществом. Для предотвращения такой полимеризации предполагается добавление молекулярного кислорода, помимо ингибитора полимеризации, такого как гидрохинон, метоксигидрохинон, фенотиазин или гидроксиламин, в реактор разложения (например, вышеупомянутый патент Японии JP-A-10-45670, абзацы 0012 и 0019).

Однако при использовании такого способа может наблюдаться случай, в котором может быть не только не получено адекватное действие в отношении предотвращения полимеризации (мет)акриловой кислоты или эфира (мет)акриловой кислоты в продукте разложения посредством кислорода, но может также ускоряться полимеризация и, следовательно, может быть случай, в котором вышеупомянутая реакция разложения не может продолжаться постоянно на протяжении длительного времени.

е. Далее, газ, содержащий акриловую кислоту, полученный каталитическим окислением в паровой фазе молекулярным кислородом пропилена и/или акролеина, обычно содержит малеиновую кислоту в качестве одного из побочных продуктов в количестве приблизительно 0,2-1,6 мас.% в расчете на акриловую кислоту. Малеиновая кислота является дикарбоновой кислотой, представленной НОСО-СН=СН-СО2Н, и она находится в равновесном состоянии с ангидридом карбоновой кислоты, имеющим одну молекулу воды, дегидратированную в его молекуле в его растворе. Далее, если нет других указаний, малеиновая кислота и малеиновый ангидрид будут называться вместе малеиновой кислотой. Когда газ, содержащий акриловую кислоту, собирают растворителем в форме раствора, содержащего акриловую кислоту, одновременно будет собираться малеиновая кислота. Точка кипения малеиновой кислоты является высокой в сравнении с точкой кипения акриловой кислоты и в стадии очистки дистилляцией малеиновая кислота будет концентрироваться в остатках.

При подвергании двух молекул акриловой кислоты присоединению по Михаэлю будет образовываться димер акриловой кислоты. Не существуют способы предотвращения образования такого димера акриловой кислоты в растворе акриловой кислоты и скорость этого образования увеличивается по мере того, как температура становится высокой. Далее, высший олигомер, такой как тример акриловой кислоты, будет последовательно образовываться акриловой кислотой и димером акриловой кислоты. В стадии очистки акриловой кислоты димер (или олигомер) акриловой кислоты будет образовываться в основном в дистилляционной колонне, где проводят нагревание, в частности в области нижней части, где температура является высокой, а время удерживания является длительным.

Для улучшения скорости регенерации акриловой кислоты на стадии очистки обычно регенерируют акриловую кислоту из образованного олигомера акриловой кислоты.

В качестве способа регенерации из олигомера акриловой кислоты может быть использован, например, способ, в котором проводят термическое разложение при пониженном давлении в присутствии или в отсутствие катализатора и акриловую кислоту регенерируют в виде перегнанного газа или перегнанной жидкости, как описано в патенте Японии JP-B-45-19281. В подобном случае перегнанный газ и перегнанная жидкость акриловой кислоты содержит большое количество высококипящих соединений, других чем регенерируемая акриловая кислота, таких как малеиновая кислота. В случае, когда температуру операции увеличивают для увеличения скорости регенерации акриловой кислоты, концентрация малеиновой кислоты в регенерируемой акриловой кислоте будет также увеличиваться.

В качестве способа уменьшения такой малеиновой кислоты в способе, описанном в патенте Японии JP-A-11-12222, неочищенную акриловую кислоту, содержащую 3-10 мас.% малеиновой кислоты и других олигомеров акриловой кислоты, вводят в колонну для регенерации акриловой кислоты и акриловую кислоту перегоняют из верхней части, а жидкость нижней части термически разлагают и такую жидкость нижней части рециркулируют в колонну регенерации, причем количество малеиновой кислоты может быть уменьшено до уровня 0-3 мас.%.

В таком способе извлечения с термическим разложением олигомера акриловой кислоты малеиновую кислоту в качестве примеси отводят в виде осадков устройства для реакции термического разложения или дистилляционного устройства. В это время, если количество малеиновой кислоты, содержащееся в извлекаемой акриловой кислоте, является большим, количество малеиновой кислоты, рециркулирующейся в этой системе, будет увеличиваться, посредством чего будут увеличиваться оборудование и тепловая нагрузка на этой стадии очистки. Самым простым способом предотвращения этого является уменьшение количества олигомера акриловой кислоты, извлеченного посредством термического разложения, но скорость извлечения акриловой кислоты на этой стадии очистки будет тем самым уменьшаться и будет ухудшаться экономическая эффективность.

Для достижения улучшения степени извлечения акриловой кислоты и уменьшения рециркулирующего количества малеиновой кислоты существует способ добавления дистилляционной колонны, как описано в способе, раскрытом в патенте Японии JP-A-11-1222. Однако, поскольку акриловая кислота является легкополимеризуемым соединением, обычно проводят дистилляцию при пониженном давлении для предотвращения полимеризации посредством понижения рабочей температуры, но, поскольку точка кипения малеиновой кислоты выше, чем точка плавления акриловой кислоты, то, даже если рабочее давление понижается, увеличение рабочей температуры не может быть устранено. Это не только будет облегчать засорение дистилляционного устройства в результате полимеризации, но имеет тенденцию ускорения образования олигомера акриловой кислоты в акриловой кислоте, извлекаемой термическим разложением. Далее, для увеличения степени разрежения дистилляционной установки диаметр дистилляционной колонны увеличивают, вследствие чего будет также увеличиваться нагрузка во время конструирования и работы.

Далее, концентрированную малеиновую кислоту выгружают со дна колонны. Однако малеиновая кислота является твердым веществом при комнатной температуре и, следовательно, существует проблема, заключающаяся в том, что вязкость этой жидкости имеет тенденцию повышаться от нижней части до дна дистилляционной колонны и, вероятно, будет происходить ухудшение способности разделения вследствие загрязнения или отложения полимера или закупоривания.

Такие проблемы наблюдаются, когда малеиновую кислоту, являющуюся примесью, отделяют в виде высококипящего вещества посредством дистилляции.

Для того чтобы не включать стадию концентрирования малеиновой кислоты дистилляцией и для улучшения эффективности извлечения акриловой кислоты термическим разложением, необходимо проводить без придания большого нагрева, как это имеет место при дистилляции, либо (1) снижение концентрации малеиновой кислоты в растворе акриловой кислоты, подаваемом в устройство для реакции термического разложения, либо (2) уменьшение малеиновой кислоты в растворе акриловой кислоты, извлекаемом из устройства реакции термического разложения.

f. Далее, прежде в установке для получения акриловой кислоты или т.п. было обычным проведение измерения давления посредством монтажа детектирующей части стороны высокого давления измерителя уровня жидкости, непосредственно связанного с основным корпусом установки. Однако с использованием общепринятого способа для монтажа измерителя уровня жидкости ингибитор полимеризации, который должен использоваться для получения легкополимеризуемого соединения или образованного полимера, поступает в детектирующую часть стороны высокого давления измерителя уровня жидкости и твердое вещество должно, вероятно, накапливаться, вследствие чего наблюдается ошибочная работа измерителя уровня жидкости, используемого обычно для наблюдения уровня.

Таким образом обычно трудно проводить точное измерение непрерывно при помощи измерителя уровня жидкости, вследствие чего трудно проводить постоянную эксплуатацию такой установки в течение длительного периода времени.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

а. Целью данного изобретения является преодоление проблем в общепринятой реакции разложения продукта присоединения по Михаэлю акриловой кислоты или эфира акриловой кислоты, чтобы посредством этого не дать отложению оставаться в колонне реакции разложения, предотвратить образование полимера в колонне реакции разложения и предотвратить неожиданное засорение трубопровода выгрузки, так чтобы обеспечить стабилизированный способ эксплуатации.

b. Далее, целью данного изобретения является обеспечение способа разложения побочного продукта во время получения (мет)акриловых кислот, посредством которого во время регенерации ценного вещества разложением посредством химически активной системы дистилляции образование продукта присоединения по Михаэлю, образованного побочно в процессе получения (мет)акриловой кислоты или эфира (мет)акриловой кислоты, адгезия, отложение или накопление такого твердого вещества предотвращаются, высокая скорость извлечения (мет)акриловой кислоты, эфира (мет)акриловой кислоты и спирта может поддерживаться постоянно и может проводиться постоянная непрерывная эксплуатация в течение длительного периода времени.

с. Далее, целью данного изобретения является обеспечение способа устранения рециклизации малеиновой кислоты в системе очистки акриловой кислоты, предусматривающего термическое разложение и извлечение олигомера акриловой кислоты на стадии дистилляционной очистки, содержащей акриловую кислоту жидкости, и легкого выполнения очистки без проблемы полимеризации акриловой кислоты или засорения оборудования на этой стадии очистки.

d. Далее, целью данного изобретения является обеспечение способа монтажа измерителя уровня жидкости на установке для получения легкополимеризуемого соединения, посредством которого может непрерывно проводиться точное измерение, посредством предотвращения образования и накопления твердого вещества из подлежащей измерению жидкости в детектирующей части стороны высокого давления измерителя уровня жидкости.

Авторы данного изобретения провели различные исследования для достижения вышеуказанных целей и в результате выполнили данное изобретение, имеющее следующие основные аспекты.

(1) Способ получения (мет)акриловых кислот, который предусматривает разложение в реакторе разложения высококипящей смеси, образованной в качестве побочного продукта во время получения (мет)акриловых кислот, отличающийся тем, что эта высококипящая смесь содержит продукт присоединения по Михаэлю, содержащий воду, спирт или (мет)акриловую кислоту, присоединенные к (мет)акрилоильной группе; в то время как посредством принудительного придания течения жидкости в периферическом направлении жидкому остатку реакции в реакторе разложения этот жидкий остаток реакции выгружают и извлекают (мет)акриловую кислоту или эфир (мет)акриловой кислоты.

(2) Способ по пункту (1), отличающийся тем, что течение жидкости в периферическом направлении придается перемешивающими лопастями, установленными в реакторе разложения.

(3) Способ по пункту (1), отличающийся тем, что течение жидкости в периферическом направлении придается жидкостью, подаваемой с наружной стороны реактора разложения.

(4) Способ по пункту (3), отличающийся тем, что жидкость, подаваемая с наружной стороны реактора разложения, является высококипящим материалом, подаваемым в качестве исходного материала, или возвращаемой жидкостью жидкого остатка реакции, выгружаемого из реактора разложения.

(5) Способ по любому из пунктов (1)-(4), отличающийся тем, что жидкий остаток реакции периодически выгружают из реактора разложения.

(6) Способ по любому из пунктов (1)-(5), отличающийся тем, что во время извлечения ценного вещества проведением дистилляции, а также термического разложения высококипящей смеси дистилляцию проводят с использованием дистилляционной колонны, которая снабжена внутри тарелками типа дисков-и-тороидов.

(7) Способ по любому из пунктов (1)-(6), отличающийся тем, что в дистиллят из реактора разложения добавляют содержащий кислород газ.

(8) Способ по любому из пунктов (1)-(7), отличающийся тем, что из жидкости, подлежащей добавлению в реактор термического разложения, или из жидкости, извлекаемой из реактора термического разложения, осаждают и отделяют малеиновую кислоту, содержащуюся в указанной жидкости.

(9) Способ по любому из (1)-(8), отличающийся тем, что на реакторе термического разложения установлен измеритель уровня жидкости и линия детектирования стороны высокого давления измерителя уровня жидкости соединена с линией выгрузки жидкости реактора разложения.

Данное изобретение имеет следующие предпочтительные варианты (а)-(f).

а1. Способ получения (мет)акриловых кислот, который является способом получения акриловой кислоты или (мет)акриловой кислоты (их называют далее в общем виде также (мет)акриловой кислотой) или эфира (мет)акриловой кислоты ((мет)акриловая кислота и эфир (мет)акриловой кислоты могут называться далее в общем виде также (мет)акриловыми кислотами), посредством стадии реакции, предусматривающей каталитическое окисление в паровой фазе пропилена, пропана или изобутилена и затем, если необходимо, стадии реакции, предусматривающей стадию этерификации, отличающийся тем, что в то время, когда высококипящая смесь (далее называемая высококипящим материалом), содержащая продукт присоединения по Михаэлю, разлагается в реакторе разложения для извлечения (мет)акриловых кислот, жидкий остаток этой реакции выгружается посредством принудительного придания течения жидкости в периферическом направлении этому жидкому остатку реакции в реакторе разложения.

а2. Способ по пункту а1, где течение жидкости в периферическом направлении придается перемешивающими лопастями, установленными в реакторе разложения.

а3. Способ по пунктам а1 или а2, где перемешивающие лопасти являются анкерными лопастями, многоступенчатыми лопастными лопатками, многоступенчатыми наклонными лопастными лопатками или решетчатыми лопастями.

а4. Способ по а1 или а2, где конструкция перемешивающих лопастей является такой, что на ротационном стержне, установленном вертикально в центральной части реактора, радиальные лопасти проточного типа прикреплены в двух или нескольких ступенях в направлении оси вращения, так что лопасти, соседние в направлении оси вращения, расположены по отношению к направлению оси вращения так, что их фазы смещены относительно друг от друга не более чем на 90о и самая нижняя часть одной из лопастей верхней ступени, соседней в направлении оси вращения, расположена ниже самой высокой части лопасти нижней ступени.

а5. Способ по а1, где течение жидкости в периферическом направлении придается жидкостью, подаваемой с наружной стороны реактора разложения.

а6. Способ по а1 или а5, где жидкость, подаваемая с наружной стороны реактора разложения, является высококипящим материалом, подаваемым в качестве исходного материала, или возвращаемой жидкостью жидкого остатка реакции, выгружаемой из реактора разложения.

b1. Способ получения (мет)акриловых кислот, который является способом получения акриловой кислоты, (мет)акриловой кислоты или эфира (мет)акриловой кислоты посредством стадии реакции, предусматривающей каталитическое окисление в паровой фазе пропилена, пропана или изобутилена и затем, если необходимо, стадии реакции, предусматривающей стадию этерификации, отличающийся тем, что в то время, когда высококипящая смесь (далее называемая высококипящим материалом), содержащая продукт присоединения по Михаэлю, разлагается в реакторе разложения для извлечения (мет)акриловых кислот, жидкий остаток реакции периодически выгружается из реактора разложения.

b2. Способ по пункту b1, где время остановки выгрузки составляет от 5 сек до 5 мин и время выгрузки составляет от 2 сек до 5 мин.

b3. Способ по пунктам b1 или b2, где жидкий высококипящий материал непрерывно подается в реактор разложения и (мет)акриловые кислоты непрерывно выгружаются из паровой фазы.

с1. В процессе, который предусматривает введение побочного продукта, образованного во время получения (мет)акриловой кислоты и/или побочного продукта, образованного во время получения эфира (мет)акриловой кислоты, в реактор, снабженный дистилляционной колонной, для термического разложения этого побочного продукта и одновременного проведения дистилляции для извлечения ценного вещества, способ разложения побочного продукта, образованного во время получения (мет)акриловых кислот, отличающийся тем, что в качестве указанной дистилляционной колонны используют дистилляционную колонну, которая снабжена внутри тарелками типа дисков-и-тороидов.

с2. Способ по пункту с1, где побочный продукт, образованный во время получения (мет)акриловой кислоты, является жидкостью нижней части фракционирующей колонны конечной стадии получения (мет)акриловой кислоты, а побочный продукт, образованный во время получения эфира (мет)акриловой кислоты, является жидкостью нижней части фракционирующей колонны для отделения высококипящей фракции стадии очистки эфира (мет)акриловой кислоты.

с3. Способ по с1 или с2, где побочный продукт, образованный во время получения (мет)акриловой кислоты, и/или побочный продукт, образованный во время получения эфира (мет)акриловой кислоты, содержит продукт присоединения по Михаэлю, содержащий воду, спирт или (мет)акриловую кислоту, присоединенные к (мет)акрилоильной группе.

с4. Способ по любому из с1-с3, где температура реакции термического разложения равна 120-280оС, а время реакции термического разложения составляет от 0,5 до 50 часов.

d1. Способ разложения побочного продукта, образованного во время получения (мет)акриловых кислот, предусматривающий разложение в реакторе разложения побочного продукта, образованного во время получения (мет)акриловой кислоты и/или побочного продукта, образованного во время получения эфира (мет)акриловой кислоты, и дистилляцию разложенного продукта из реактора разложения, отличающийся тем, что к дистилляту из реактора разложения добавляют содержащий кислород газ.

d2. Способ по d1, где побочный продукт, образованный во время получения (мет)акриловой кислоты, является жидкостью нижней части фракционирующей колонны конечной стадии получения (мет)акриловой кислоты, а побочный продукт, образованный во время получения эфира (мет)акриловой кислоты, является жидкостью нижней части фракционирующей колонны конечной стадии получения эфира (мет)акриловой кислоты или осадков колонны для отделения (мет)акриловой кислоты.

d3. Способ по d1 или d2, где побочный продукт, который должен быть разложен, содержит продукт присоединения по Михаэлю.

d4. Способ по любому из d1-d3, где газ, содержащий кислород, является воздухом или кислородом, разбавленным инертным газом.

d5. Способ по любому из d1-d4, где газ, содержащий кислород, добавляют в линию выгрузки для дистиллята из реактора разложения или в верхнюю часть реактора разложения.

е1. В способе получения акриловой кислоты, который предусматривает взаимодействие с растворителем содержащего акриловую кислоту газа, полученного каталитическим окислением пропана или пропилена, для сбора акриловой кислоты в форме содержащего акриловую кислоту раствора и очистки акриловой кислоты дистилляцией полученного содержащего акриловую кислоту раствора, способ извлечения акриловой кислоты, отличающийся тем, что остатки, полученные из нижней части фракционирующей колонны для акриловой кислоты, или жидкость, полученную нагреванием и концентрированием таких остатков, подают в реактор для термического разложения для разложения олигомера акриловой кислоты в этой жидкости и полученную акриловую кислоту извлекают на стадии очистки, в которой из жидкости, подаваемой в реактор для термического разложения, или из жидкости, извлеченной из реактора для термического разложения, осаждают и отделяют малеиновую кислоту, содержащуюся в этой жидкости.

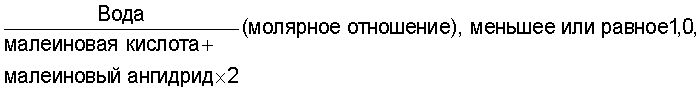

е2. Способ по е1, где состав жидкости, подаваемой в реактор термического разложения, или жидкости, извлеченной из реактора термического разложения, корректируют для получения раствора, содержащего по меньшей мере 70 мас.% акриловой кислоты, 1,6-28 мас.% малеиновой кислоты и/или малеинового ангидрида и воду, имеющую молярное отношение:

Вода

--------------------------(молярное отношение) меньше или равно 1,0

малеиновая кислота+

малеиновый ангидрид х 2

и малеиновую кислоту осаждают при 20-70оС в диапазоне 0,5-5 часов с последующим фильтрованием и отделением.

е3. Способ по е1 или е2, где во время операции отделения малеиновой кислоты добавляют алифатический или ароматический углеводород в 0,5-4-кратном объемном отношении.

е4. Способ по е3, где добавляемый углеводород является растворителем, который должен использоваться для сбора содержащего акриловую кислоту газа, или азеотропным агентом, который должен использоваться для дегидратационной дистилляционной очистки акриловой кислоты.

f1. Способ установления измерителя уровня жидкости в случае, когда измеритель уровня жидкости устанавливают в месте, где накапливается жидкость, содержащая легкополимеризуемое соединение, в установке получения легкополимеризуемого соединения, отличающийся тем, что линию детектирования стороны высокого давления этого измерителя уровня жидкости соединяют с линией выгрузки для накапливаемой жидкости.

f2. Способ по f1, где угол присоединения α между линией детектирования стороны высокого давления и линией выгрузки жидкости составляет 5-90о.

f3. Способ по f1, где отношение размеров D2/D1 равно 1-20, где D1 является диаметром трубопровода линии детектирования стороны высокого давления, а D2 является диаметром трубопровода линии выгрузки жидкости.

f4. Способ по f1, где линия выгрузки жидкости присоединена к дистилляционной колонне, резервуару возврата флегмы дистилляционной колонны, колонне реакции разложения, пленочному испарителю, резервуару жидкости из конденсированного газа верхней части колонны, вертикальному резервуару для хранения, горизонтальному резервуару для хранения или цистерне.

f5. Способ по любому из f1-f4, где линия детектирования стороны высокого давления и/или линия детектирования стороны низкого давления измерителя уровня жидкости нагревается или подогревается.

f6. Способ по любому из f1-f5, где линия детектирования стороны высокого давления и/или линия детектирования стороны низкого давления измерителя уровня жидкости соединена с впускным отверстием для газа и/или жидкости.

f7. Способ по любому из f1-f6, где легкополимеризуемое соединение является (мет)акриловой кислотой или ее эфиром и жидкость, подлежащая измерению измерителем уровня жидкости, содержит по меньшей мере одно соединение, выбранное из димера акриловой кислоты, эфиров β-(мет)акрилоксипропионовой кислоты, эфиров β-алкоксипропионовой кислоты, β-гидроксипропионовой кислоты и эфиров β-гидроксипропионовой кислоты.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Фиг.1 показывает пример линии получения посредством реакции термического разложения (спиральное течение образуется жидкостью, возвращаемой в реактор разложения).

Фиг.2 показывает пример линии получения посредством реакции термического разложения (спиральное течение образуется жидкостью исходного материала, подаваемой в реактор разложения).

Фиг.3 показывает пример линии получения посредством реакции термического разложения (спиральное течение образуется перемешивающими лопастями).

Фиг.4 является видом, показывающим вид в поперечном разрезе в горизонтальном направлении реактора А разложения и позиционное соотношение для соединения с этими линиями для образования спирального течения.

Фиг.5 является видом, схематически показывающим твердое вещество, накапливаюшееся в нижней части реактора А разложения (вид в поперечном разрезе в продольном направлении колонны).

Фиг.6 показывает пример линии получения посредством реакции термического разложения.

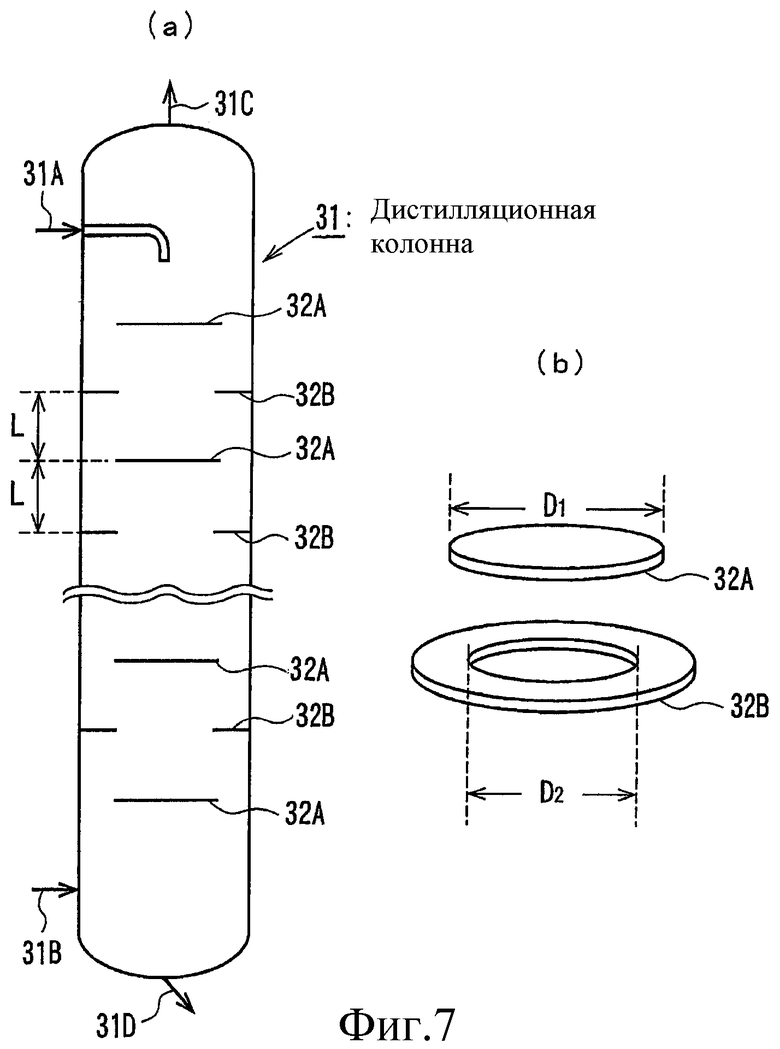

Фиг.7(а) является схематическим видом в поперечном разрезе, показывающим дистилляционную колонну, снабженную плоскими тарелочными дисками и тороидами, пригодную для проведения способа разложения побочного продукта, образованного во время получения (мет)акриловых кислот в соответствии с данным изобретением.

Фиг.7(b) является увеличенным перспективным видом основных частей фиг.7(а).

Фиг.8(а) является схематическим видом в поперечном разрезе, показывающим дистилляционную колонну, снабженную скошенными тарелочными дисками и тороидами, пригодную для проведения способа разложения побочного продукта, образованного во время получения (мет)акриловых кислот в соответствии с данным изобретением.

Фиг.8(b) является увеличенным перспективным видом основных частей фиг.8(а).

Фиг.9 является примером схемы получения акриловой кислоты и эфира акриловой кислоты.

Фиг.10 является другим примером схемы получения эфира акриловой кислоты.

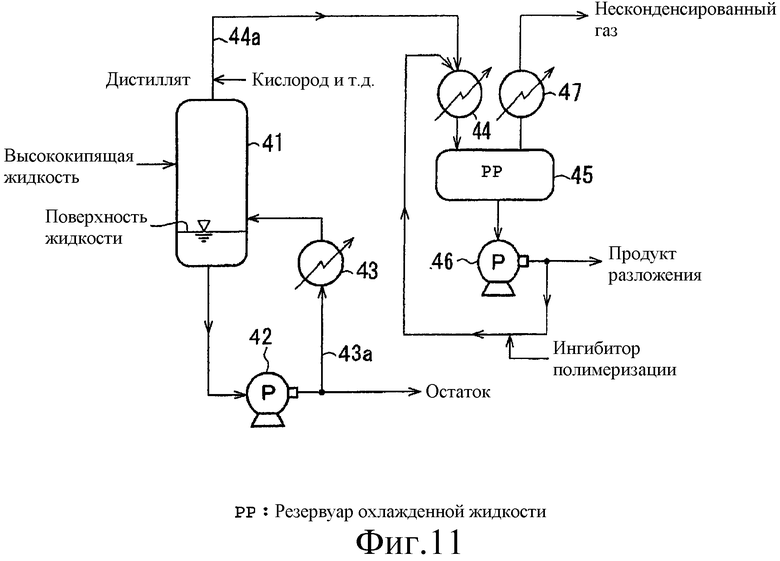

Фиг.11 является схемой разложения высококипящей жидкости.

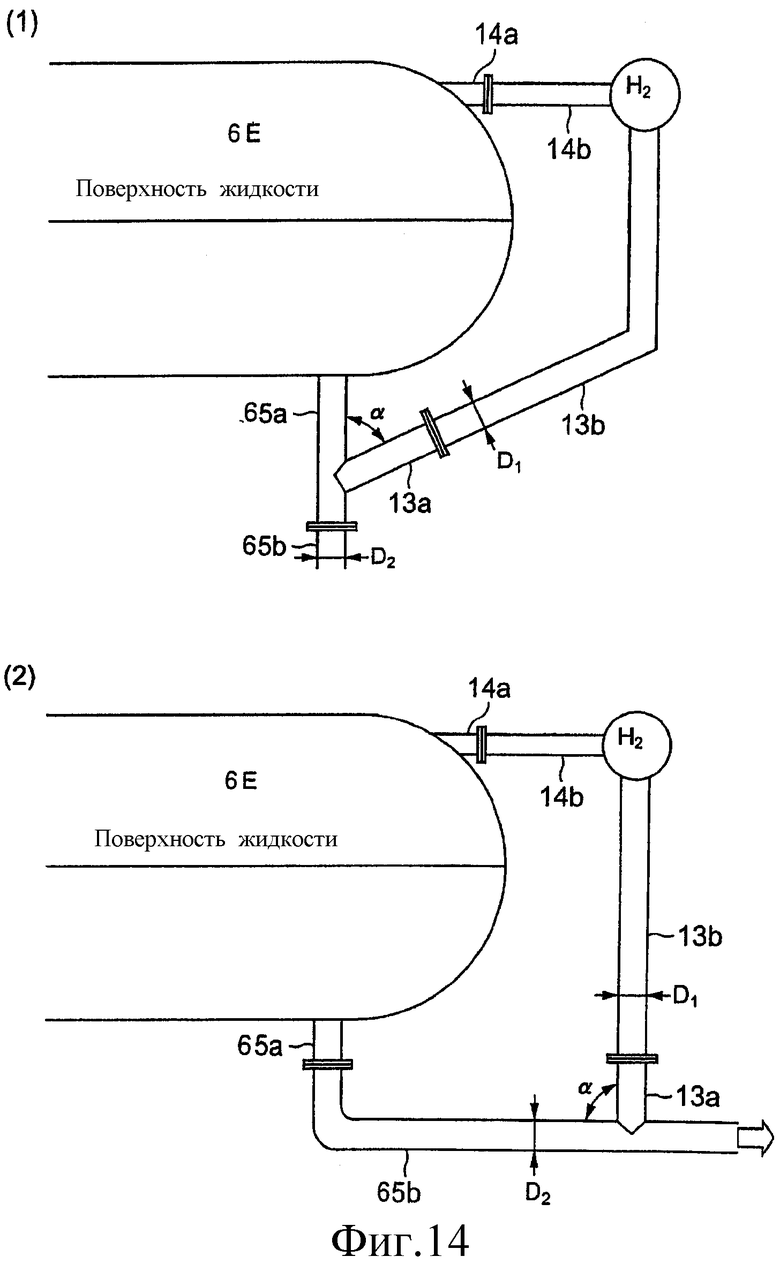

Фиг.12 является видом, показывающим всю установку, где способ установления измерителя уровня жидкости данного изобретения применен к колонне реакции разложения (высококипящего материала) и верхнему резервуару охлаждаемой газом жидкости в получении акриловой кислоты.

Фиг.13 является частичным увеличенным видом, показывающим измеритель уровня жидкости, установленный на колонне реакции разложения (высококипящего материала) фиг.11.

Фиг.14 является частичным увеличенным видом, показывающим измеритель уровня жидкости, установленный на колонне реакции разложения (высококипящего материала) фиг.11.

Объяснение ссылочных символов

А: Реактор разложения

В: Насос нижней части

С: Теплообменник для нагревания

D: Перемешивающее средство

Е: Отложение

F: Клапан контроля периодической выгрузки

1: Линия подачи высококипящего материала

2: Линия выгрузки жидкости нижней части

2-1, 2-2: Линии выгрузки остаточной жидкости

3: Линия подачи для теплообменника для нагревания

3-2: Линия возврата для нагревания

4: Линия выгрузки остатка реакции

5: Линия возврата, образующая спиральное течение

6: Линия регенерации (извлечения) ценного вещества

7: Линия подачи теплоносителя

8: Линия выпуска теплоносителя

31, 33: Дистилляционные колонны

31D, 33D: Отверстия выгрузки остатков

32А, 34А: Дисковые тарелки

32В, 34В: Тороидальные тарелки

35: Распределительное устройство

41: Колонна реакции разложения

42, 46: Насосы

43: Теплообменник для нагревания

44а: Газопровод верхней части колонны

44, 47: Теплообменники

45: Резервуар с охлажденной жидкостью

6А: Колонна реакции разложения (высококипящего материала)

6Е: Резервуар с охлаждаемой газом жидкостью верхней части колонны

Н1, Н2: измерители уровня жидкости

62: Линия выгрузки жидкости нижней части

62а: Короткий трубопровод выгрузки жидкости нижней части

62b: Трубопровод выгрузки жидкости нижней части

65: Линия выгрузки жидкости нижней части

65а: Короткий трубопровод выгрузки жидкости нижней части

65b: Трубопровод выгрузки жидкости нижней части

11, 13: Линия детектирования стороны высокого давления

11а, 13а: Короткие трубопроводы детектирования стороны высокого давления

11b, 13b: Трубопроводы детектирования стороны высокого давления

12, 14: Линия детектирования стороны низкого давления

12а, 14а: Короткие трубопроводы детектирования стороны низкого давления

12b, 14b: Трубопроводы детектирования стороны низкого давления

α: Угол соединения между линией детектирования стороны высокого давления и линией выгрузки жидкости

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Вариант а

Этот вариант был достигнут на основании обнаружения того факта, что в реакции разложения продукта присоединения по Михаэлю акриловой кислоты или эфира акриловой кислоты очень эффективным является осуществление течения жидкости в нижней части колонны в периферическом направлении для предотвращения накапливания твердого вещества в нижней части колонны для реакции разложения и посредством этого устранения полимеризации вследствие такого накапливания.

1. (Мет)акриловая кислота и эфир (мет)акриловой кислоты

Данное изобретение может быть применено для обработки разложения высококипящей смеси (высококипящего материала), полученного во время получения (мет)акриловой кислоты или эфира (мет)акриловой кислоты. Например, оно может быть применено к способу получения (мет)акриловой кислоты каталитическим окислением в паровой фазе пропилена или изобутилена в присутствии смешанного оксида типа Мо-Bi в качестве катализатора с образованием акролеина или метакролеина с последующим каталитическим окислением в паровой фазе в присутствии смешанного оксида типа Mo-V в качестве катализатора. В таком случае предварительная реакция с образованием акролеина или метакролеина окислением пропилена или т.п. и более поздняя реакция с образованием в основном (мет)акриловой кислоты окислением акролеина или метакролеина могут проводиться в отдельных реакторах соответственно или такие реакции могут проводиться в одном реакторе, заполненном как катализатором для предварительной реакции, так и катализатором для более поздней реакции. Далее, данное изобретение применимо также к способу получения акриловой кислоты окислением в паровой фазе пропана с использованием смешанного оксида типа Mo-V-Te в качестве катализатора или сложного оксида типа Mo-V-Sb в качестве катализатора. Далее, оно применимо также к способу получения эфира акриловой кислоты реакцией спирта с (мет)акриловой кислотой.

Высококипящая смесь (высококипящий материал), полученная после отделения желаемого продукта в этих способах, является объектом, подлежащим разложению с использованием данного изобретения. В качестве эфира акриловой кислоты может быть упомянут С1-8-алкиловый или циклоалкиловый эфир. Например, могут быть упомянуты метилакрилат, этилакрилат, бутилакрилат, изобутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, 2-гидроксиэтилакрилат, 2-гидроксипропилакрилат или метоксиэтилакрилат. В отношении эфира (мет)акриловой кислоты могут быть также упомянуты эфиры, подобные вышеупомянутым эфирам.

Продукт присоединения по Михаэлю

Продукт присоединения по Михаэлю, содержащийся в высококипящем материале, в качестве подлежащего разложению объекта данного изобретения является продуктом, имеющим соединение активного водорода, такое как вода, спирт или (мет)акриловая кислота, присоединенное в виде иона к двойной связи углерод-углерод (мет)акриловой кислоты или эфира (мет)акриловой кислоты. Конкретно, продукт присоединения по Михаэлю в случае получения акриловой кислоты может быть, например, димером акриловой кислоты (далее называемым димером), тримером акриловой кислоты (далее называемым тримером), тетрамером акриловой кислоты (далее называемым тетрамером) или β-осипропионовой кислотой, как показано ниже.

Димер: Н2С=СН-С(=О)-О-СН2-СН2-С(=О)-ОН

Тример: Н2С=СН-С(=О)-О-СН2-СН2-С(=О)-СН2-СН2-С(=О)-ОН

Тетрамер: Н2С=СН-С(=О)-О-СН2-СН2-С(=О)-СН2-СН2-С(=О)-О-СН2-СН2-С(=О)-ОН

β-оксипропионовая кислота: НО-СН2-СН2-С(=О)-ОН

С другой стороны, продукт присоединения по Михаэлю в случае получения эфира акриловой кислоты может быть, например, продуктом присоединения по Михаэлю акриловой кислоты к вышеупомянутому эфиру акриловой кислоты, в частности эфиром β-арилоксипропионовой кислоты (эфиром димера); продуктом присоединения по Михаэлю спирта, в частности эфиром этого димера, тримера или тетрамера, β-оксипропионовой кислотой, эфирами β-оксипропионовой кислоты или эфирами β-акоксипропионовой кислоты.

Эфир β-акрилоксипропионовой кислоты: Н2С=СН-С(=О)-О-СН2-СН2-С(=О)-OR

Эфир β-алкоксипропионовой кислоты: RO-СН2-СН2-С(=О)-OR

Эфир тримера: Н2С=СН-С(=О)-О-СН2-СН2-С(=О)-О-СН2-СН2-С(=О)-OR

Эфир β-оксипропионовой кислоты: НО-СН2-СН2-С(=О)-OR

β-оксипропионовая кислота: НО-СН2-СН2-С(=О)-ОН

Что касается метакриловой кислоты и эфира метакриловой кислоты, используют также по существу то же, что описано выше. Единственным различием является то, что в результате замены водорода в положении α метильной группой пропионовая кислота (эфир) становится изомасляной кислотой (эфиром).

Высококипящий материал, который должен подаваться в реактор разложения, является высококипящей смесью, содержащей описанный выше продукт присоединения по Михаэлю. Содержание продукта присоединения по Михаэлю может варьироваться в значительной степени в зависимости от способа получения. Однако общим является использование высококипящего материала, содержащего продукт присоединения по Михаэлю в количестве 1-90 мас.%, предпочтительно 2-70 мас.%. Этот высококипящий материал содержит также соединение, образованное побочно на стадии получения (мет)акриловых кислот, или вещество, которое должно быть использовано в качестве вспомогательного агента в этом способе. Конкретно, могут быть упомянуты, например, (мет)акриловая кислота, эфиры (мет)акриловой кислоты, малеиновая кислота, эфиры малеиновой кислоты, фурфураль, бензальдегид, полимеры, олигомеры, спирты, используемые в качестве материалов для получения эфиров, или ингибиторы полимеризации, в частности акрилат меди, дитиокарбамат меди, соединение (производное) фенола или соединение (производное) фенотиазина.

Дитиокарбамат меди может быть, например, диалкилдитиокарбаматом меди, таким как диметилдитиокарбамат меди, диэтилдитиокарбамат меди, дипропилдитиокарбамат меди или дибутилдитиокарбамат меди, циклическим алкилендитиокарбаматом меди, таким как этилендитиокарбамат меди, тетраметилендитиокарбамат меди, пентаметилендитиокарбамат меди или гексаметилендитиокарбамат меди, или циклическим оксидиалкилендитиокарбаматом меди, таким как оксидиэтилендитиокарбамат меди.

Соединение фенола может быть гидрохиноном, метоксигидрохиноном (метоксихиноном), пирогаллолом, резорцином, фенолом или крезолом. Соединение фенотиазина может быть, например, фенотиазином, бис(α-метилбензил)фенотиазином, 3,7-доктилфенотиазином или бис(α-диметилбензил)фенотиазином. В некоторых случаях могут содержаться вещества, другие, чем упомянутые выше, в зависимости от процесса без неблагоприятного влияния на данное изобретение.

Способ получения (мет)акриловых кислот

Вышеуказанный высококипящий материал может быть, например, получен посредством стадии очистки, такой как экстракция или дистилляция, после контактирования содержащего (мет)акриловую кислоту газа, полученного каталитическим окислением в паровой фазе пропилена или акролеина, с водой или органическим растворителем для сбора (мет)акриловой кислоты в форме раствора. Способ получения эфира (мет)акриловой кислоты включает в себя, например, стадию реакции этерификации взаимодействия (мет)акриловой кислоты со спиртом в присутствии органической кислоты или катионообменной смолы или т.п., в качестве катализатора, и стадию очистки, проведение экстракции, упаривания или дистилляции в качестве единой операции для концентрирования раствора неочищенного эфира (мет)акриловой кислоты, полученного этой реакцией. Каждую такую операцию выбирают подходящим образом в зависимости от соотношения (мет)акриловой кислоты и спирта исходного материала в этой реакции этерификации, типа катализатора, используемого для реакции этерификации, или физических свойств исходных материалов, побочных продуктов реакции и т.д.

Схема реакции термического разложения высококипящего материала

Описание будет использовать ссылки на графические иллюстрации. Фиг.1 является примером линии получения (поточной линии) с использованием реакции термического разложения данного изобретения. Высококипящий материал подают посредством линии 1 в реактор А разложения. Подача в реактор А разложения может проводиться непрерывно или периодически (полунепрерывно), но предпочтительной является непрерывная подача. Ценное вещество, образованное в реакторе разложения, и часть материалов, составляющих высококипящий материал, будут непрерывно отводиться в газообразном состоянии по линии извлечения 6 и будут возвращаться в этот поточный процесс как есть, в газообразном состоянии, или при охлаждении в жидком состоянии. В случае, когда реактор разложения А является реактором типа колонны, часть охлажденной жидкости может быть возвращена в виде жидкости флегмы в верхнюю часть реактора разложения.

Остаточная жидкость будет отводиться по линии 2 выгрузки остаточной жидкости в насос В нижней части и часть ее подается в теплообменник С для нагревания с использованием линии 3 и возвращается в реактор разложения А. Остаток будет выгружаться из этой системы через линию 4. Соотношение между количеством возвращаемой жидкости и количеством выгрузки может быть подходящим образом установлено в зависимости от различных факторов, таких как тепловое равновесие в теплообменнике для нагревания и время удерживания в реакторе разложения. Течение в периферическом направлении (далее называемое иногда спиральным течением) в реакторе разложения данного изобретения образуется возвращаемой жидкостью линии 5 на фиг.1. Линия 5 расположена в тангенциальном направлении относительно основного корпуса реактора разложения, и спиральное течение будет образовываться в реакторе течением жидкости, подаваемой из линии 5. Количество возвращаемой жидкости линии 5 обычно выбирают в 0,2-5-кратном диапазоне по весу на основе количества исходного материала, подаваемого из линии 1. Если количество возвращаемой жидкости меньше, чем вышеуказанный диапазон, вряд ли образуется адекватное спиральное течение. Жидкость, возвращаемая для нагревания, протекающая через линию 3-2, не связана с образованием спирального течения и ее скорость течения определяется в зависимости, например, от теплового равновесия.

Фиг.2 является примером, в котором течение в периферическом направлении производится жидкостью исходного материала, подаваемой в реактор разложения и эта жидкость проводится линией 1. Линия 1 расположена в тангенциальном направлении относительно основного корпуса реактора разложения, и спиральное течение будет образовываться в реакторе жидкостью, подаваемой из линии 1. В этом случае линия 1 должна регулироваться таким образом, чтобы поверхность этой жидкости была ниже поверхности реакционной жидкости, удерживаемой в реакторе разложения.

Фиг.3 является примером устройства для образования спирального течения в реакторе разложения с использованием перемешивающих лопастей.

Высококипящий материал подается по линии 1 в реактор разложения А. Ценное вещество и часть материалов, составляющих высококипящий материал, разложенный в реакторе разложения А, будут отводиться по линии извлечения 6 и будут возвращаться в поточный процесс получения как есть, в газообразном состоянии, или когда они охлаждаются, в жидком состоянии. В случае, когда реактор разложения А является реактором типа колонны, часть охлажденной жидкости может быть возвращена в виде жидкости флегмы в верхнюю часть реактора разложения. Остаточная жидкость будет выгружаться из линии 4 из этой системы. Линия 7 подачи теплоносителя и линия 8 выпуска теплоносителя являются примерными и в зависимости от типа теплоносителя, положения линии подачи и линии выгрузки могут быть изменены.

Течение в периферическом направлении (спиральное течение) в этом реакторе разложения данного изобретения выполняется перемешивающим средством D остаточной жидкости на фиг.3. Перемешивающее средство D содержит перемешивающие лопасти (лопатки), перемешивающий стержень и двигатель для перемешивания, посредством чего внутренняя жидкость реактора разложения способна образовывать течение жидкости в периферическом направлении. Ротационную скорость перемешивающих лопастей обычно выбирают подходящим образом в зависимости от формы или диаметра лопастей таким образом, что скорость переднего края лопастей будет обычно равна 0,2-5 м/сек. Остаточная жидкость, образующая спиральное течение, будет отводиться по линии 2-1 или 2-2 выгрузки остаточной жидкости. Линия 2-1 выгрузки остаточной жидкости представляет пример, в котором она расположена в тангенциальном направлении (по касательной) основного корпуса реактора разложения, а линия 2-2 представляет пример, в котором она расположена в центральной части реактора разложения. В случае линии выгрузки 2-1 вместе с перемешивающим действием лопастей может поддерживаться хорошее спиральное течение.

Фиг.4 является видом, показывающим поперечный разрез реактора разложения А. Линия 5 (линия возврата 5, образующая спиральное течение) на фиг.1 или линия 1 (линия 1 подачи высококипящего материала) на фиг.2 расположены в тангенциальном направлении относительно основного корпуса реактора разложения, посредством чего в реакторе разложения может быть образовано течение в периферическом направлении (спиральное течение). Далее, линия 2-1 выгрузки остаточной жидкости на фиг.3 расположена в тангенциальном направлении относительно основного корпуса реактора разложения, посредством чего вместе с перемешивающим действием лопастей может поддерживаться хорошее спиральное течение.

Фиг.5 является видом (видом в продольном поперечном разрезе колонны), схематически показывающим твердое вещество, накопленное в нижней части реактора разложения А. Если левые и правые накопленные продукты соединяются, отверстия для выгрузки будут находиться в закупоренном состоянии, вследствие чего удаление жидкости нижней части будет невозможным и насос В нижней части может быть подвергнут кавитации.

Реакция разложения высококипящего материала

Продукт присоединения по Михаэлю, содержащийся в высококипящем материале, может быть разложен до мономера, содержащего (мет)акриловую кислоту в качестве основного компонента. В случае, когда в высококипящем материале содержится эфир (мет)акриловой кислоты, он может быть гидролизован до (мет)акриловой кислоты и спирта или может быть извлечен как есть, в форме эфира, без разложения в зависимости от условий.

Температуру реакции разложения доводят до 110-250оС, предпочтительно 120-230оС. На фиг.1 высококипящий материал нагревают в теплообменнике С для нагревания и температуру регулируют. В другом случае, чем этот случай, в котором нагреватель установлен снаружи от реактора разложения А, как показано на фиг.1, пригодным является внутренний нагреватель типа парового змеевика, установленный в реакторе разложения, или нагреватель типа рубашки, установленный вокруг реактора разложения, и может также использоваться нагревающее устройство любого типа.

Время удерживания для реакции разложения варьируется в зависимости от присутствия или отсутствия катализатора и температуры реакции разложения. В случае, когда температура реакции разложения является низкой, это время является относительно длительным, таким как 10-50 часов, а в случае, когда температура реакции разложения является высокой, оно равно 30 минутам - 10 часам. Давление реакции может быть или условиями пониженного давления, или условиями атмосферного давления.

Реакция разложения может проводиться с использованием только высококипящего материала в качестве объекта реакции. Однако для цели ускорения реакции разложения она может проводиться в присутствии кислотного катализатора или в присутствии воды. В качестве катализатора для реакции разложения в основном используют кислоту или кислоту Льюиса, такую как серная кислота, фосфорная кислота, метансульфоновая кислота, пара-толуолсульфоновая кислота или хлорид алюминия. Катализатор и/или вода могут быть предварительно смешаны с высококипящим материалом или могут подаваться в реактор разложения А отдельно от высококипящего материала. В случае, когда в высококипящем материале содержится полимер, ингибитор полимеризации, катализатор и т.д., они обычно остаются и являются сконцентрированными в остатке разложения без деструкции.

Конструкция реактора разложения

Конструкция реактора разложения А может быть любой конструкцией, такой как конструкция типа колонны или конструкция типа резервуара. В случае реактора типа колонны могут быть установлены в качестве содержимого тарелки или наполняющие (насадочные) материалы, которые обычно используют в дистилляционной колонне, посредством чего может проводиться не только реакция разложения, но может проводиться также операция дистилляции, что является предпочтительным. В качестве наполняющего материала может быть использован такой наполняющий материал, как, например, SULZER PACKING, изготовляемый SULZER BROTHERS LTD., SUMITOMO SULZER PACKING или MELLAPACK, изготовляемые SUMITOMO HEAVY INDUSTRIES, LTD., GEMPAK, изготовляемый GLITSCH, MONTZ PACK, изготовляемый MONTZ, GOODROLL PACKING, изготовляемый TOKYO TOKUSHU KANAAMI K.K., HONEYCOMB PACKING, изготовляемый NGK INSULATORS, LTD. или IMPULSE PACKING, изготовляемый NAGAOKA INTERNATIONAL CORPORATION.

В качестве необычного наполнителя могут быть, например, упомянуты INTALOX SADDLE, изготовляемый NORTON, TELLERETTE, изготовляемый Nittetu Chemical Engineering Ltd., PALL RING, изготовляемый BASF, CASCADE MINI-RING, изготовляемый MASS TRANSFER или FLEXIRING, изготовляемые JGC CORPORATION. Может быть использован любой из таких наполнителей или могут быть использованы несколько из них в комбинации.

Тарелки могут быть, например, колпачковыми тарелками, перфорированными тарелками, барботажными тарелками, сверхпроточными тарелками или максимально проточными тарелками, имеющими спускную трубу, или двойными тарелками или тарелками типа дисков и типа тороидов, не имеющими спускной трубы. Эти тарелки или наполняющие (насадочные) материалы могут использоваться в комбинации или такое содержимое может не присутствовать в реакторе разложения.

В данном изобретении течение жидкости в периферическом направлении (спиральный поток) является течением, которое генерируется принудительно, и это может проводиться подачей высококипящего материала или жидкости, возвращаемой из осадка (недогона) (жидкости осадка), из тангенциального направления реактора. В случае, когда впускное отверстие подачи из тангенциального направления отсутствует, спиральное течение образуется перемешивающими лопастями, обеспечиваемыми в этом реакторе, причем оба эти способа могут использоваться в комбинации.

В случае реактора типа резервуара с перемешивающими лопастями, может быть использован барботаж, если это требуется. Перемешивающие лопасти могут быть лопастями любого типа, пока они способны генерировать периферическое течение. Конкретно, могут быть упомянуты анкерные лопасти (по меньшей мере одна ступень), многоступенчатые лопастные лопатки, многоступенчатые наклонные лопастные лопатки, решетчатые лопасти, MAXLEND-лопасти (товарное название, изготовляемые SUMITOMO HEAVY INDUSTRIES, LTD.), FULLZONE VANES (товарное название, изготовляемые SHINKO PANTEC CO., LTD) и т.д. и может быть использован по меньшей мере один тип в по меньшей мере одной ступени. Лопасти FULLZONE являются такими, что радиальные проточного типа лопасти присоединены в двух ступенях в направлении оси вращения таким образом, что лопасти, соседние в направлении оси вращения, расположены по отношению к направлению оси вращения так, что их фазы смещены относительно друг от друга не более чем на 90о, а самая нижняя часть одной из лопастей верхней ступени, соседней в направлении оси вращения, расположена ниже самой высокой части лопасти нижней ступени (см. JP-A-7-33804). Особенно предпочтительными в качестве перемешивающих лопастей являются анкерные лопасти, решетчатые лопасти или лопасти FULLZONE.

Что касается барботажных тарелок (далее называемых заслонками), смонтированных вместе с перемешивающими лопастями, в данном изобретении нет ограничений в отношении них. Может быть использован любой тип или барботажные тарелки могут не быть установленными. Конкретно, могут быть упомянуты, например, тип стержня, тип пластинки, тип гребня и может быть установлен по меньшей мере один тип и по меньшей мере одно соединение. Особенно предпочтительным является установление одного типа стержня или одного типа тарелки.

Выгрузка остатка реактора разложения

Остаток разложения может быть выгружен из реактора разложения подходящим способом. Положение выгрузки нижней части реактора разложения может находиться в любом месте, пока оно находится в части нижнего конца колонны. Оно находится предпочтительно в пределах 1/2 диаметра колонны от самой нижней части этой нижней части реактора. Если оно расположено выше концевой части, то в этой концевой части будет накапливаться твердое вещество. Этот остаток хранят, например, в резервуаре и затем его рециркулируют в обработку сжиганием или в процесс получения. С другой стороны, акриловая кислота, метакриловая кислота, спирт и т.д. в качестве продуктов разложения продукта присоединения по Михаэлю или эфир будут непрерывно выгружаться из верхней части (верха колонны) реактора разложения. Они отводятся в систему очистки или рециркулируют в подходящее положение в этом поточном процессе.

Вариант b

Этот вариант был достигнут на основании обнаружения того факта, что реакция разложения продукта присоединения по Михаэлю (мет)акриловых кислот может проводиться без закупоривания в течение продолжительного времени посредством импульсной выгрузки, т.е. периодической выгрузки жидкости нижней части вместо непрерывной выгрузки из нижней части реактора. Причина того, почему может эффективно предотвращаться закупоривание, не выяснена полностью. Однако на основании экспериментальных фактов авторы данного изобретения считают, что закупоривание в трубопроводе при постоянном течении будет нарушаться течением жидкости посредством периодического течения и вследствие нарушающего действия такого течения жидкости закупоривание может чрезвычайно эффективно подавляться, несмотря на тот факт, что течение жидкости будет временно останавливаться.

Термины «(мет)акриловая кислота и (мет)акриловый эфир», «продукт присоединения по Михаэлю» и «способ получения (мет)акриловых кислот» имеют те же значения, что и в случае варианта а.

Схема поточной линии с использованием реакции термического разложения высококипящего материала

Фиг.6 является примером поточной линии с использованием реакции термического разложения данного изобретения, которая является такой же, что и в случае варианта а, за исключением того, что С обозначает теплообменник для нагревания, F обозначает клапан регулирования периодической выгрузки, а 3 обозначает линию подачи в теплообменник для нагревания.

Высококипящий материал подают из линии 1 в реактор А разложения. Подача в реактор А разложения может проводиться непрерывно или периодически (полунепрерывно), но предпочтительной является непрерывная подача. Ценное вещество и часть материалов, составляющих высококипящий материал, образованный в реакторе разложения, будет непрерывно отводиться в газообразном состоянии из линии извлечения 6 и будет возвращаться в этот поточный процесс как есть, в газообразном состоянии, или при охлаждении в жидком состоянии. В случае, когда реактор разложения А является реактором типа колонны, часть охлажденной жидкости может быть возвращена в виде жидкости флегмы в верхнюю часть колонны для реакции разложения. Жидкость нижней части отводится из линии 2 и через насос В и часть ее подается в теплообменник С для нагревания и возвращается в реактор разложения А. Остаток будет выгружаться из этой системы из линии 4 через клапан D регулирования периодической выгрузки в качестве одного из преимуществ данного изобретения. Ссылочная цифра 5 обозначает трубопровод транспортировки в резервуар для хранения.

Термины «реакция разложения высококипящего материала» и «конструкция реактора разложения» являются такими же, что и в случае варианта а.

Периодическая выгрузка

В варианте b наиболее существенным признаком является то, что остаток разложения периодически выгружается из реактора разложения. Эта периодическая выгрузка проводится клапаном D регулирования периодической выгрузки. Время закрытого состояния клапана D обычно равно 5 секундам - 5 минутам, предпочтительно 10 секундам - 2 минутам, а время открытого состояния клапана D обычно равно 2 секундам - 5 минутам, предпочтительно 3 секундам - 2 минутам. Доля открытого состояния клапана регулирования D (процент времени открытого состояния/(время открытого состояния+время закрытого состояния)) находится предпочтительно в диапазоне 2-50%, более предпочтительно 5-30%. Если время закрытого состояния является более коротким, а время открытого состояния является более длительным, чем вышеуказанный диапазон, эффект подавления закупоривания может быть недостаточным вследствие инерции потока остатка разложения. Если время закрытого состояния является продолжительным, а время открытого состояния является коротким, то закупоривание трубопровода, вероятно, будет иметь место вследствие влияния статического состояния этой жидкости в трубопроводе, что является нежелательным. При непрерывной выгрузке (степень открытого состояния: 100%) закупоривание трубопровода будет иметь место, как это является очевидным также из сравнительного примера, приведенного далее.

С другой стороны, акриловая кислота, метакриловая кислота, спирт и т.д. в качестве продуктов разложения продукта присоединения по Михаэлю или эфир будут непрерывно выгружаться из верхней части (верха колонны) реактора разложения. Они отводятся в систему очистки или рециркулируют в подходящее положение в способе получения.

Вариант с

В варианте с используют в качестве тарелок для дистилляционной колонны дисковые и тороидные тарелки, посредством чего могут быть решены проблемы адгезии, отложения и накапливания твердого вещества. А именно, дисковые и тороидные тарелки являются такими, что дисковые тарелки и тороидные тарелки чередующимся образом монтируются с подходящим интервалом и, как показано на фиг.7 и 8, эта конструкция является очень простой и отверстие является чрезвычайно большим, вследствие чего могут быть решены проблемы адгезии, отложения и накапливания твердого вещества.

Таким образом, с использованием дистилляционной колонны, снабженной тарелками типа дисков и тороидов, разложение побочного продукта и извлечение ценного вещества во время получения (мет)акриловых кислот может проводиться непрерывно. Тарелки типа дисков и тороидов имеют конструкцию, которая является чрезвычайно простой. Таким образом, в сравнении с дистилляционной колонной, использующей общепринятые тарелки или общепринятый материал-наполнитель, имеется преимущество, заключающееся в том, что стоимость производства этой дистилляционной колонны и расходы на конструирование, такие как расходы на установление тарелок, могут быть очень низкими.

Теперь будет подробно описан практический вариант способа разложения побочного продукта, образованного во время получения (мет)акриловых кислот в соответствии с вариантом с. Сначала со ссылкой на фиг.7 и 8 будет описана конструкция дистилляционной колонны, снабженной тарелками типа дисков и тороидов, пригодная для варианта с. Фиг 7(а) является схематическим видом в поперечном разрезе, показывающим дистилляционную колонну, снабженную дисками и тороидами типа плоских тарелок, а фиг.7(b) является увеличенным перспективным видом основных частей фиг.7(а). Далее, фиг.8(а) является схематическим видом в поперечном разрезе, показывающим дистилляционную колонну, снабженную дисковыми и тороидальными тарелками типа наклонных тарелок, а фиг.8(b) является увеличенным перспективным видом основных частей фиг.8(а).

Тарелки типа дисков и тороидов являются такими, что множество тарелок в форме дисков и тарелок в форме тороидов чередующимся образом расположены с подходящим расстоянием между ними в этой дистилляционной колонне, а в дистилляционной колонне 31 на фиг.7 в этой колонне расположены чередующимся образом тарелки в форме дисков 32А и тарелки в форме тороидов 32В типа плоских тарелок, в то время как в дистилляционной колонне 3 на фиг.8 расположены чередующимся образом тарелки в форме дисков 34А и тарелки в форме тороидов 34В типа наклонных тарелок. В дистилляционных колоннах 31 и 33 на фигурах 7 и 8 имеются впускные отверстия для жидкости, а 31В и 33В являются впускными отверстиями для пара. Далее, 31С и 33С являются выпускными отверстиями для пара, а 31D и 33D являются выпускными отверстиями для жидкости нижней части. 35 на фиг.8 является распределительным устройством (диспергирующим устройством).

Расстояние между тарелками в форме дисков 32А и 34А и между тарелками в форме тороидов 32В и 34В (L на фиг.7 и 8) равно предпочтительно по меньшей мере 250 мм для подавления уноса жидкости. Если это расстояние L является избыточно большим, высота дистилляционной колонны должна быть увеличена и, следовательно оно равно предпочтительно максимально 500 мм.

Форма вида сверху тарелки в форме диска 32А или 34А является предпочтительно точным кругом и его центр предпочтительно находится в центре дистилляционной колонны. Подобным образом форма вида сверху тарелки в форме тороида 32В или 34В является предпочтительно точным кольцевым кругом и наружная периферия тарелки в форме тороида 32В или 34В находится предпочтительно в тесном контакте с внутренней стенкой дистилляционной колонны 31 или 33.

Диаметр тарелки в форме диска 32А или 33А (D1 на фиг.7 и 8) и диаметр отверстия тарелки в форме тороида 32В или 34В (D2 на фиг.7 и 8) (далее называемый иногда «внутренним диаметром») подходящим образом выбраны в диапазоне 55-74% внутреннего диаметра дистилляционной колонны 31 или 33. Этот размер соответствует диапазону 30-55%, представленному коэффициентом открытой зоны в дистилляционной колонне 31 или 33.

Во избежание короткого пути (короткого трубопровода) идущего вниз потока жидкости в дистилляционной колонне 31 или 33 диаметр D1 тарелки в форме диска 32А или 34А является предпочтительно слегка большим, чем внутренний диаметр D2 тарелки в форме тороида 32В или 34В.

Что касается формы тарелок, предпочтительными являются тарелки 32А и 32В типа плоских тарелок, как показано на фиг.7. Однако, как показано на фиг.8, с использованием тарелок 34А и 34В, слегка наклоненных относительно направления течения жидкости, можно дополнительно уменьшить накопление твердого вещества. Угол наклона в таком случае не имеет особых ограничений, но обычно его устанавливают в диапазоне 5-45оС к горизонтальному направлению.

Способ установления тарелок в форме дисков 32А и 34А и тарелок в форме тороидов 32В и 34В в дистилляционной колонне 31 или 33 может быть любым способом. Он может быть, например, способом фиксации их при помощи держателей, выступающих из стенок дистилляционных колонн, способом приваривания их к стенкам дистилляционной колонны или способом, в котором соответствующие тарелки в форме дисков и тарелки в форме тороидов целиком фиксированы с вертикальным держателем и смонтированы в дистилляционной колонне в виде интегральной конструкции.

Количество пластин тарелок в форме дисков и тарелок в форме тороидов, которое должно быть установлено в дистилляционной колонне, не является особо ограничиваемым, и его выбирают подходящим образом так, что можно было достичь производительности отделения, требуемой для этого конкретного способа. Если количество тарелок является слишком низким, перегнанное количество высококипящего компонента имеет тенденцию быть большим, а количество рециркулирующего компонента будет увеличиваться и обрабатывающая способность этого реактора разложения будет уменьшаться, что является нежелательным. С другой стороны, если количество тарелок увеличивается более чем это необходимо, будет не только увеличиваться стоимость конструкции, но будет также уменьшаться концентрация при дистилляции в верхней части ингибитора полимеризации, содержащегося в жидкости исходного материала, вследствие чего, вероятно, имеет место нежелательная реакция полимеризации дистиллята, что является нежелательным. Таким образом, количество тарелок в форме дисков и тарелок в форме тороидов, которое должно устанавливаться, предпочтительно выбирают в диапазоне 5-20 тарелок (для этого количества тарелок одна тарелка в форме диска или одна тарелка в форме тороида будет считаться одной тарелкой).

(Мет)акриловая кислота в варианте с является предпочтительно (мет)акриловой кислотой, полученной каталитической реакцией окисления в паровой фазе пропана, пропилена, акролеина, изобутилена, трет-бутилового спирта или т.п., и газообразный продукт реакции окисления быстро охлаждают и гасят водой. Затем проводят разделение воды и (мет)акриловой кислоты методом азеотропной перегонки, использующим азеотропный растворитель, или экстракционным способом, использующим растворитель. Далее, низкокипящие соединения, такие как уксусная кислота, отделяют и затем отделяют тяжелый компонент, такой как продукт присоединения по Михаэлю с получением (мет)акриловой кислоты высокой чистоты. В другом случае, вода и уксусная кислота могут быть отделены одновременно с использованием азеотропного агента. Вышеупомянутый продукт присоединения по Михаэлю будет сконцентрирован в высококипящей фракции и предпочтительно эту фракцию, т.е. жидкость нижней части фракционирующей колонны, смешивают с побочным продуктом, образованным во время получения эфира (мет)акриловой кислоты, так что их обрабатывают все вместе.

Эфир (мет)акриловой кислоты в примере с не является особенно ограниченным и может быть, например, метил(мет)акрилатом, этил(мет)акрилатом, н-бутил(мет)акрилатом, изобутил(мет)акрилатом, н-гексил(мет)акрилатом, 2-этилгексил(мет)акрилатом, н-октил(мет)акрилатом, метоксиэтил(мет)акрилатом, изононил(мет)акрилатом или изодецил(мет)акрилатом.

Продукт присоединения по Михаэлю является побочным продуктом, образованным во время реакции или на стадии очистки в способе получения (мет)акриловой кислоты и эфира (мет)акриловой кислоты, и он является веществом, содержащим (мет)акриловую кислоту, уксусную кислоту, спирт или воду, присоединенные реакцией Михаэля в α-положении или β-положении соединения, имеющего группу (мет)акриловой кислоты, присутствующие в этом способе получения. Соединением, содержащим группу (мет)акриловой кислоты, присутствующим в этом способе получения, может быть, например, (мет)акролеин, (мет)акриловая кислота, карбоновая кислота, имеющая (мет)акрилоильную группу, такая как β-арилоксипропионовая кислота или β-метакрилоксиизомасляная кислота (далее обе могут называться в общем виде димером), содержащая (мет)акриловую кислоту, присоединенную по Михаэлю к такой (мет)акриловой кислоте, тример (мет)акриловой кислоты (далее называемый тримером), имеющий (мет)акриловую кислоту, присоединенную по Михаэлю к такому димеру, или тетрамер (мет)акриловой кислоты (далее называемый тетрамером), имеющий (мет)акриловую кислоту, присоединенную по Михаэлю к такому тримеру, или соответствующий эфир (мет)акриловой кислоты, имеющий такую карбоновую кислоту, имеющую (мет)акрилоильную группу, этерифицированную спиртом. Далее, подобным образом может также содержаться соединение, содержащее (мет)акриловую кислоту, присоединенную по Михаэлю к (мет)акролеину. Конкретно, продукт присоединения по Михаэлю данного изобретения включает β-арилоксипропионовую кислоту или β-метакрилоксиизомасляную кислоту и их эфирное или альдегидное соединение (β-арилоксипропаналь или β-метакрилоксиизобутаналь), β-акоксипропионовую кислоту или эфиры, β-оксипропионовую кислоту или β-оксиизомасляную кислоту, и их эфиры или альдегиды, а также их димеры, тримеры, тетрамеры и т.д. и их β-акрилоксисоединения, β-ацетоксисоединения, β-алкоксисоединения и β-гидроксисоединения. Далее, присутствует соединение, содержащее уксусную кислоту, присоединенную по Михаэлю к (мет)акрилоильной группе, хотя оно может быть в очень небольшом количестве.

В варианте с в качестве способа получения эфира (мет)акриловой кислоты обычно используют способ реакции спирта с (мет)акриловой кислотой для этерификации или способ получения эфира акриловой кислоты высшего спирта реакцией эфира акриловой кислоты низшего спирта с высшим спиртом для переэтерификации. Далее, этот способ получения может быть либо периодической системой, либо непрерывной системой. В качестве катализатора для такой этерификации или переэтерификации обычно используют кислотный катализатор.