Изобретение относится к области измерительной техники, точнее к области неразрушающего контроля. Наиболее эффективно изобретение может быть использовано в машиностроении в промышленных условиях при оценке твердости материала в точках, расположенных в рабочей зоне поверхности испытываемого изделия.

Известен способ определения твердости поверхности изделия по Бринеллю (см. ГОСТ 22761-77). По этому способу твердость определяют на основании замера диаметра отпечатка индентора (шарика), вдавливаемого в испытываемую (измеряемую) поверхность изделия заданным усилием. Преимуществом известного способа является возможность точной оценки твердости испытываемой поверхности. Недостатком известного способа является то, что на измеряемой поверхности остается отпечаток, поэтому этот способ не позволяет измерять твердость на многих поверхностях изделий, то есть на рабочих поверхностях или в рабочих зонах поверхностей, где требуется гладкая поверхность, например, посередине бочки прокатного валка или на рабочей поверхности зубца шестерни.

Известен способ определения твердости поверхности изделия методом упругого отскока бойка по Шору (см. ГОСТ 23273-78), согласно которому мерой твердости является высота отскока бойка (индентора), падающего на испытываемую поверхность изделия. Достоинством известного способа является простота его реализации и отсутствие повреждения испытываемой поверхности изделия, а недостатком - недостаточная точность.

Наиболее близким аналогом настоящего изобретения является способ определения твердости по патенту СССР №971119, МКИ G01N 3/52, опубликованному 30.10.82 г. Согласно этому способу о величине твердости поверхности изделия судят на основании определения отношения скорости индентора при соприкосновении его с испытываемой поверхностью и скорости движения его при отскоке от поверхности. Преимуществом известного способа является повышение точности измерения движения индентора, обусловленное заменой измерения высоты отскока на измерение отношения упомянутых скоростей индентора до и после соударения с поверхностью изделия.

Недостатком способа по патенту СССР №971119 является трудоемкость установления связи между твердостью поверхности изделия в измеряемой точке и отношением скоростей индентора до и после соударения. Для установления такой связи необходимо провести испытания на наборе образцов из материала изделия, имеющих различную твердость. Другим недостатком известного способа является то, что при изменении материала изделия возникает необходимость изменения градуировки шкалы, характеризующей связь между твердостью поверхности изделия в измеряемой точке и отношением скоростей индентора до и после соударения. Так, например, если для какого-либо изделия установлено, что отношению скоростей Ki=0,5 в i-ой точке поверхности изделия соответствует твердость 2200 МПа, то при изменении материала изделия может оказаться, что отношению скоростей Ki=0,5 будет соответствовать твердость 1300 МПа. Изменение градуировки шкалы является трудоемким процессом, для которого необходимо иметь информацию о физических характеристиках материала изделия.

Установление связи между твердостью изделия в измеряемой точке и отношением скоростей индентора до и после соударения путем непосредственных замеров на изделии может оказаться неосуществимым по следующей причине. Как правило, представляет интерес определение твердости в точках, расположенных в рабочей зоне испытываемой поверхности изделия. К таким поверхностям могут быть отнесены, например, поверхность бочки прокатного валка или поверхность зуба зубчатого колеса. К поверхностям, расположенным на периферии рабочей зоны, или к поверхностям, смежным рабочей поверхности, можно отнести торцы прокатного валка или зубчатого колеса. В отличие от точек, расположенных на периферии или на смежных поверхностях, в точках, расположенных в рабочих зонах, определение твердости путем вдавливания индентора, сопровождающееся остаточными деформациями, недопустимо.

Технической задачей настоящего изобретения является снижение трудоемкости определения твердости в точке рабочей зоны поверхности испытываемого изделия.

Поставленная задача решается в способе определения твердости материала в точке поверхности однородного металлического изделия, включающем приведение индентора в соударение с испытываемой поверхностью и измерение скоростей индентора до и после соударения, в котором согласно изобретению индентор приводят в соударение с поверхностью изделия в нескольких точках, причем, по меньшей мере, одна точка расположена в рабочей зоне поверхности изделия, а часть точек расположена на периферии рабочей зоны или на поверхностях, смежных с рабочей зоной, определяют соотношение скоростей во всех указанных точках, выбирают из точек, расположенных на периферии рабочей зоны или на поверхностях, смежных с рабочей зоной, две точки, в которых отношение скоростей индентора имеет наибольшее и наименьшее значения, измеряют в этих точках твердость материала путем вдавливания индентора и по результатам измерений твердости путем вдавливания индентора и отношению скоростей в этих точках и по отношению скоростей в точке, расположенной в рабочей зоне поверхности изделия, судят о твердости материала в точке, расположенной в рабочей зоне поверхности изделия.

Точки, для которых определяются наибольшее и наименьшее значения отношения скоростей индентора, находятся или на периферии рабочей зоны, или на поверхности изделия, смежной (прилегающей) с рабочей зоной, то есть смежной с периферией рабочей зоны. Выбор места положения точек связан с тем, что в этих точках можно провести определение твердости материала методом Бриннеля без ущерба для рабочей зоны поверхности изделия, так как известно, что при таком определении на испытываемой поверхности остается отпечаток от вдавливания индентора. Измерение твердости в одной точке двумя различными способами позволяет затем экстраполировать результат измерений на точку, расположенную в рабочей зоне поверхности изделия. Способ пригоден для изделий из однородного материала (то есть для металлических изделий, выполненных из одного материала). Сравнение величин твердости, определенных двумя различными способами (по отскоку индентора и путем вдавливания индентора по Бриннелю), позволяет получить отношение между ними и, в результате, абсолютную величину твердости материала в конкретной точке рабочей зоны поверхности изделия.

Величину твердости Н в точке рабочей зоны поверхности изделия определяют по зависимости:

Н=0,5(Нn+Нl),

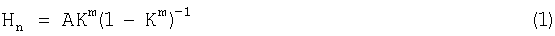

где Hn - составляющая твердости, определяемая по нелинейной зависимости:

Нn=AKm(1-Km)-1;

А - коэффициент, равный:

K - отношение скоростей индентора в точке, расположенной в рабочей зоне поверхности изделия;

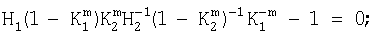

m - показатель степени, определяемый из уравнения:

K1 - минимальная величина отношения скоростей индентора до и после соударения в точке, расположенной на периферии рабочей зоны поверхности изделия или на поверхности, смежной с рабочей зоной (на нерабочей поверхности изделия);

K2 - максимальная величина отношения скоростей индентора до и после соударения в точке, расположенной на периферии рабочей зоны поверхности изделия или на поверхности, смежной с рабочей зоной;

H1 - твердость материала, определяемая путем вдавливания индентора, в точке, соответствующей отношению K1;

H2 - твердость материала, определяемая путем вдавливания индентора, в точке, соответствующей отношению K2;

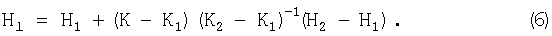

Hl - составляющая суммарной твердости, определяемая по линейной зависимости:

Нl=H1+(K-K1)(K2-K1)-1(H2-H1).

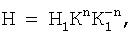

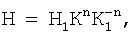

Величину твердости H в точке рабочей поверхности изделия можно также определить по формуле:

где K - отношение скоростей индентора в точке, расположенной в рабочей зоне поверхности изделия;

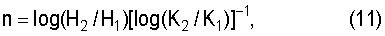

n - показатель степени, определяемый по формуле:

n=log(H2/H1)[log(K2/K1)]-1.

Физическая сущность изобретения заключается в следующем. На основании многочисленных экспериментов установлено, что чем выше отношение Кi=Vk/V0 скорости V0 индентора в момент соприкосновения его с испытываемой поверхностью и скорости Vk движения его в момент отскока от поверхности, тем выше твердость Hi поверхности в измеряемой точке, определяемая одним из известных методов вдавливания индентора, например по Бринеллю.

При этом из физического смысла следует, что при Ki→0 величина Нi→0, а при Ki→1 величина Hi→∞. Этому условию удовлетворяет нелинейная зависимость, связывающая твердость Н и отношение скоростей индентора K:

Коэффициент А и показатель степени m зависят от материала изделия, материала и конструкции индентора, скорости удара индентора по изделию.

Подставив K1, K2, Н1 и H2 в выражение (1), получим следующие выражения:

Из выражений (2) и (3) можно получить следующие выражения для определения m и А:

Кроме нелинейной зависимости (1), на основе линейной экстраполяции связь между Н и К можно представить в виде линейной зависимости:

Экспериментально установлено, что в большинстве случаев зависимость (1) дает завышенные, а зависимость (6) заниженные величины твердости. Поэтому для определения твердости используется зависимость, представляющая среднее арифметическое величин Hn и Нl:

На основании обработки имеющихся в технической литературе данных установлено, что для металлических изделий величину твердости H в произвольной точке рабочей поверхности изделия можно определить по формуле:

Коэффициент В и показатель степени n зависят от материала изделия, материала и конструкции индентора, скорости удара индентора по изделию.

Подставив K1, K2, H1 и H2 в выражение (8), получим следующие выражения:

Из выражений (9) и (10) следует, что

Пример.

В качестве испытываемой поверхности для определения твердости Н способом согласно настоящему изобретению выбрали поверхность, расположенную в середине бочки валка прокатного стана.

В требуемой точке, расположенной в рабочей зоне поверхности прокатного валка, замерили отношение К скоростей индентора до и после соударения. Получили, что K=0,68. Отношение скоростей индентора может быть определено при помощи твердомера ТЭМП-2 или любого другого аналогичного прибора в соответствии с методикой, изложенной в ГОСТ 23273-78.

Для сопоставления известного из уровня техники и предложенного способов первоначально из материала, идентичного материалу прокатного валка, изготовили партию образцов различной твердости. Методом Бринелля определили твердость каждого образца. На каждом образце замерили отношение K скоростей индентора до и после соударения и сопоставили его с твердостью H образца, измеренной методом Бриннеля. Установили, что величине K=0,68 отношения скоростей соответствует твердость H=4170 МПа.

Затем на нерабочей поверхности (на лопасти и на торце валка) в 5 точках замерили отношения скоростей индентора до и после соударения и получили следующие величины отношений K: 0,52; 0,54; 0,56; 0,57; 0,58. Выбрали из них наименьшее и наибольшее значения отношений скоростей K1=0,52 и K2=0,58.

На основании замеров по методу Бринелля получили, что в точке 1 твердость Hb1=1640 МПа, а в точке 2 твердость Hb2=2330 МПа.

Подставив полученные значения в уравнение (4) и решив его, получили, что показатель степени m=2,489. Из выражения (5) получили, что коэффициент А=6710 МПа.

Согласно выражению (1) твердость Hn равна 4160 МПа.

Из выражения (6) следует, что твердость Hl равна 3480 МПа.

Затем из выражения (7) определили, что твердость Нb в искомой точке рабочей поверхности валка составит 0,5·(4160+3480)=3820 МПа.

Далее по формуле (11) получили, что показатель степени n=3,216.

По формуле (12) получили, что Hb=1640(0,68/0,52)3,216=3890 МПа.

Относительные погрешности при определении твердости предложенным способом составили:

(4170/3820-1)·100=9,1%

(4170/3890-1)·100=7,3%

Расчеты величины твердости по указанным зависимостям могут быть осуществлены с использованием персонального компьютера.

Приведенный пример свидетельствует об удовлетворительной точности определения твердости способом согласно настоящему изобретению. Из приведенного примера также видно, что при использовании данного способа не требуется проведение трудоемкой работы, связанной с изготовлением и испытанием образцов, что особенно важно при проведении измерений в промышленных условиях, а не в условиях лаборатории. При этом твердость в любой последующей точке рабочей зоны поверхности изделия можно определить по приведенной выше методике, измерив в этой точке отношение скоростей индентора и использовав имеющиеся результаты измерений твердости в точках 1 и 2, расположенных вне рабочей зоны. Из вышеизложенного следует, что использование данного способа позволяет снизить трудоемкость определения твердости в точке рабочей зоны поверхности изделия в промышленных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛА В ТОЧКЕ РАБОЧЕЙ ПОВЕРХНОСТИ ЦЕЛЬНОГО МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2006 |

|

RU2315280C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОВЕРХНОСТИ ОПЕРТОЙ ПО КОНТУРУ МЕТАЛЛИЧЕСКОЙ ПЛАСТИНЫ | 2007 |

|

RU2351911C1 |

| Способ определения прочности бетона и устройство для его осуществления | 1989 |

|

SU1712827A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА | 2013 |

|

RU2526233C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ ДЛИНЫ ЛУНКИ ОТСКОКА К ЕЕ ШИРИНЕ В СЛЕДЕ ИНДЕНТОРА ПРИ МАЯТНИКОВОМ СКРАЙБИРОВАНИИ | 2013 |

|

RU2543683C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ ОБЩЕЙ ДЛИНЫ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ К ДЛИНЕ ЛУНКИ ОТСКОКА | 2013 |

|

RU2539116C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ НОРМАЛЬНОЙ УПРУГОСТИ МАТЕРИАЛА МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2007 |

|

RU2344408C2 |

| Способ измерения несущей способности насыпных грунтов | 2023 |

|

RU2801164C1 |

| СПОСОБ ИСПЫТАНИЯ ГРУНТОВ СТАТИЧЕСКИМ ЗОНДИРОВАНИЕМ | 2009 |

|

RU2398210C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

Изобретение относится к измерительной технике. Сущность: приводят индентор в соударение с испытываемой поверхностью и измеряют скорость индентора до и после соударения. Индентор приводят в соударение с поверхностью изделия в нескольких точках, причем, по меньшей мере, одна точка расположена в рабочей зоне поверхности изделия, а часть точек расположена на периферии рабочей зоны или на поверхностях, смежных с рабочей зоной. Определяют соотношение скоростей во всех указанных точках. Выбирают из точек, расположенных на периферии рабочей зоны или на поверхностях, смежных с рабочей зоной, две точки, в которых отношение скоростей индентора имеет наибольшее и наименьшее значения. Измеряют в этих точках твердость материала путем вдавливания индентора. По результатам измерений твердости путем вдавливания индентора и отношению скоростей в этих точках и по отношению скоростей в точке, расположенной в рабочей зоне поверхности изделия, судят о твердости материала в точке, расположенной в рабочей зоне поверхности изделия. Технический результат: снижение трудоемкости измерений. 2 з.п. ф-лы.

Н=0,5(Нn+Н1),

где Hn - составляющая твердости, определяемая по нелинейной зависимости Нn=AKm(1-Km)-1;

А - коэффициент, равный

К - отношение скоростей индентора в точке, расположенной в рабочей зоне поверхности изделия;

m - показатель степени, определяемый из уравнения

K1 - минимальная величина отношения скоростей индентора до и после соударения в точке, расположенной на периферии рабочей зоны поверхности изделия или на поверхности, смежной с рабочей зоной;

K2 - максимальная величина отношения скоростей индентора до и после соударения в точке, расположенной на периферии рабочей зоны поверхности изделия или на поверхности, смежной с рабочей зоной;

H1 - твердость материала, определяемая путем вдавливания индентора, в точке, соответствующей отношению K1;

Н2 - твердость материала, определяемая путем вдавливания индентора в точке, соответствующей отношению K2;

H1 - составляющая суммарной твердости, определяемая по линейной зависимости:

Н1=H1+(K-K1)(K2-K1)-1(H2-H1).

где K - отношение скоростей индентора в точке, расположенной в рабочей зоне поверхности изделия;

n - показатель степени, определяемый по формуле

n=log(H2/H1)[log(K2/K1)]-1;

K1 - минимальная величина отношения скоростей индентора до и после соударения в точке, расположенной на периферии рабочей зоны поверхности изделия или на поверхности, смежной с рабочей зоной;

K2 - максимальная величина отношения скоростей индентора до и после соударения в точке, расположенной на периферии рабочей зоны поверхности изделия или на поверхности, смежной с рабочей зоной;

H1 - твердость материала, определяемая путем вдавливания индентора, в точке, соответствующей отношению K1;

H2 - твердость материала, определяемая путем вдавливания индентора, в точке, соответствующей отношению K2.

| RU 2004114490 А, 27.10.2005 | |||

| Способ определения твердости материалов методом упругой отдачи и устройство для его осуществления | 1975 |

|

SU971119A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1998 |

|

RU2141638C1 |

| US 4530235 23.07.1985. | |||

Авторы

Даты

2007-06-10—Публикация

2005-11-18—Подача