Изобретение относится к области измерительной техники, в частности к области неразрушающего контроля. Наиболее эффективно изобретение может быть использовано в машиностроении в производственных условиях при оценке твердости материала в точках, расположенных на рабочей поверхности испытываемого изделия.

Известен способ определения твердости материала поверхности изделия по Бринеллю (см. ГОСТ 22761-77). Согласно данному способу твердость материала определяют на основании замера диаметра отпечатка индентора (шарика), вдавливаемого в испытываемую (измеряемую) поверхность изделия заданным усилием. Преимуществом способа является возможность точной оценки твердости материала испытываемой поверхности. Однако недостатком данного способа является то, что на измеряемой поверхности остается отпечаток, поэтому этот способ не применим для измерения твердости материала на рабочих поверхностях или в рабочих зонах поверхностей, требующих гладкой поверхности, например посередине бочки прокатного валка, в галтелях станин кузнечно-прессовых машин или на рабочей поверхности зуба шестерни.

Известен способ определения твердости материала методом упругого отскока бойка по Шору (см. ГОСТ 23273-78), согласно которому мерой твердости является высота отскока бойка (индентора), падающего на испытываемую поверхность изделия. Достоинством этого способа является простота реализации и отсутствие повреждения испытываемой поверхности изделия, а недостатком - недостаточная точность.

Наиболее близким аналогом настоящего изобретения является способ определения твердости материала в точках рабочей поверхности цельного металлического изделия, предусматривающий приведение индентора в соударение с испытываемой поверхностью, измерение скорости V0 индентора до и скорости V после соударения и определение твердости материала испытываемой поверхности по отношению K=V/V0 указанных скоростей (Авторское свидетельство СССР №224868, МПК G01N 3/52, 1968). Преимуществом данного способа по сравнению со способом измерения твердости по Шору является повышение точности измерения движения индентора, обусловленное заменой измерения высоты отскока индентора на измерение отношения скоростей индентора до и после соударения с поверхностью изделия.

Недостатком способа по авторскому свидетельству СССР №224868 является трудоемкость установления связи между твердостью материала в измеряемой точке поверхности изделия и отношением скоростей индентора до и после соударения. Для установления указанной связи необходимо провести серию испытаний на наборе образцов, выполненных из материала изделия, имеющих различную твердость. Другим недостатком указанного способа является то, что при изменении материала изделия возникает необходимость изменения градуировки шкалы, характеризующей связь между твердостью материала в измеряемой точке поверхности изделия и отношением скоростей индентора до и после соударения. Так, например, если для какого-либо материала установлено, что отношению скоростей Кi=0,5 в i-ой точке поверхности изделия соответствует твердость 1900 МПа, то при изменении материала изделия может оказаться, что отношению скоростей Ki=0,5 будет соответствовать твердость 1600 МПа. Изменение градуировки шкалы является трудоемким процессом, для которого необходимо иметь информацию о физических характеристиках материала изделия.

Способ по авторскому свидетельству №224868 фактически реализован в твердомере электронном малогабаритном переносном типа ТЭМП-3 (см. паспорт указанного твердомера). Данный твердомер предназначен для экспрессного измерения твердости сталей, сплавов и их сварных соединений по шкалам Бринелля (НС), Роквелла (HRC), Шора (HSD) и Виккерса (HV). Однако для использования данного твердомера для определения твердости других материалов необходимо представить изготовителю прибора образцы этих материалов, чтобы он осуществил построение переводных таблиц (то есть выполнил градуировку шкалы прибора для конкретного материала как сказано выше).

Следует отметить, что установление связи между твердостью материала изделия в измеряемой точке и отношением скоростей индентора до и после соударения путем непосредственных замеров на изделии может оказаться неосуществимым по следующей причине. Как правило, представляет интерес определение твердости материала в точках, расположенных на рабочей поверхности испытываемого изделия. К таким поверхностям могут быть отнесены, например, поверхность бочки прокатного валка, поверхность галтели станины кузнечно-прессовой машины или поверхность зуба зубчатого колеса, однако определение твердости путем вдавливания индентора, сопровождающееся остаточными деформациями, на таких поверхностях недопустимо.

Технической задачей настоящего изобретения является снижение трудоемкости определения твердости материала в точке рабочей поверхности испытываемого изделия.

Поставленная задача решается в способе определения твердости материала в точке на рабочей поверхности цельного металлического изделия, включающем приведение индентора в соударение с поверхностью испытываемого изделия и определение соотношения скоростей до и после соударения с указанной поверхностью, в котором согласно изобретению индентор приводят в соударение с поверхностью испытываемого изделия в точке на рабочей поверхности изделия и в точке на нерабочей поверхности изделия, определяют соотношение скоростей индентора до и после соударения в указанных точках, измеряют твердость материала путем вдавливания индентора в точке на нерабочей поверхности изделия и по полученным результатам судят о твердости материала в точке на рабочей поверхности изделия.

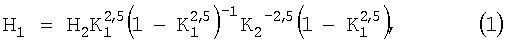

Величину твердости H1 материала в точке на рабочей поверхности изделия определяют по зависимости:

где H2 - твердость материала, измеренная путем вдавливания индентора в точке на нерабочей поверхности изделия,

К1 - отношение скоростей индентора до и после соударения в точке на рабочей поверхности испытываемого изделия;

К2 - отношение скоростей индентора до и после соударения в точке на нерабочей поверхности испытываемого изделия.

Сущность изобретения заключается в том, что при определении твердости используется информация, полученная только на основании замеров, выполненных непосредственно на испытываемом изделии. Это значительно сокращает объем подготовительных работ.

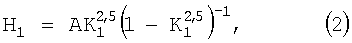

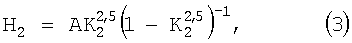

Наибольший эффект получается, если измерения скоростей индентора в точках, расположенных на рабочей и нерабочей поверхностях изделия, проводят посредством одного того же индентора при одной и той же начальной скорости соударения индентора с поверхностью испытываемого изделия. Экспериментально установлено, что в этом случае справедливы выражения:

где А - коэффициент, зависящий от материала изделия, материала и конструкции индентора, скорости удара индентора по изделию.

Независимо от величины А из выражений (2) и (3) следует, что при К1→0 твердость H1→0, а при K1→1 твердость H1→∞. Аналогично при K2→0 твердость Н2→0, а при К2→1 твердость Н→∞. Таким образом, выражения (2) и (3) отражают основные закономерности связи между твердостью и отношением скоростей индентора.

Анализ выражений (2) и (3) показывает, что для определения твердости H1 не требуется непосредственное вычисление коэффициента А. Для определения твердости H1 можно ограничиться замерами величин H2, K1 и К2. Исключив из выражений (2) и (3) коэффициент А и решив полученные уравнения относительно H1, получим зависимость (1).

Пример

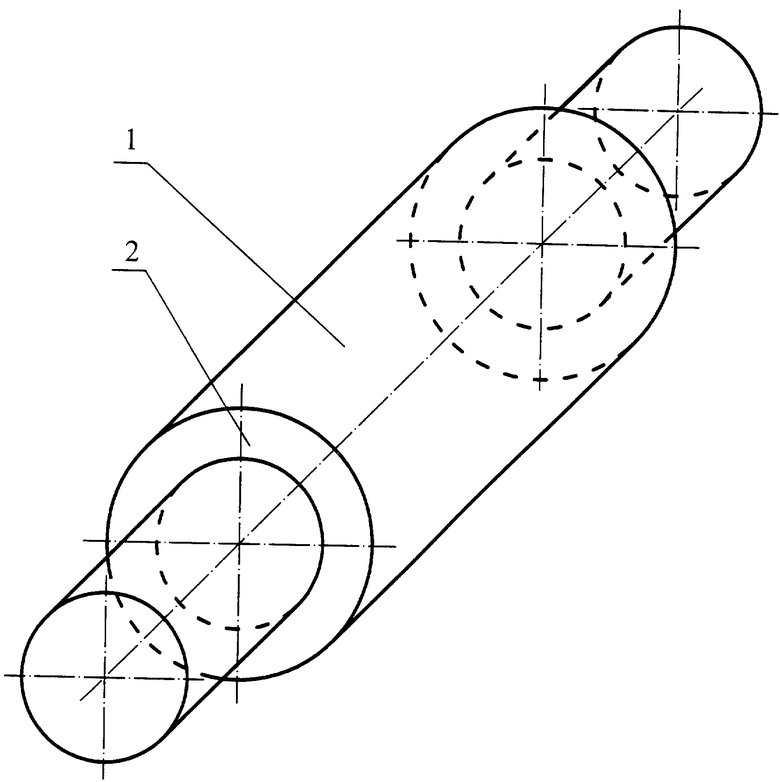

Способом согласно изобретению определяли твердость бочки (рабочей поверхности) цельного чугунного прокатного валка. Схема валка показана на фиг.1, где 1 - точка, расположенная на рабочей поверхности прокатного валка, 2 - точка, расположенная на торце прокатного валка (на нерабочей поверхности).

Для проведения измерений использовали твердомер электронный малогабаритный переносной ТЭМП-3, в котором величина Н/1000 (Н - показания соответствующей шкалы указанного прибора) численно равна отношению скоростей индентора до и после соударения с измеряемой поверхностью изделия.

Для определения твердости Н2 материала путем вдавливания индентора по Бриннелю использовали подшипниковый шарик диаметром 10 мм.

Согласно изобретению для определения твердости H1 в точке 1 замерили:

K1 - отношение скоростей индентора до и после соударения с рабочей поверхностью в точке 1, получили K1=0,704.

К2 - отношение скоростей индентора до и после соударения с нерабочей поверхностью в точке 2, получили K2=0,668.

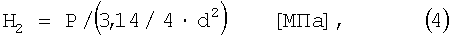

Для определения в точке 2 твердости Н2 по Бринеллю подшипниковый шарик вдавливали в поверхность изделия усилием 30 кН. Полученный отпечаток имел диаметр d=3,7 мм. Величину твердости H2 определили по известной формуле (см. И.А.Биргер и Р.Р.Мавлютов. Сопротивление материалов. Москва, Издательство МАИ, 1994, с.69):

где Р - усилие вдавливания индентора.

Подставив в выражение (4) значения Р и d, получили H2=2790 МПа.

Затем подставили в зависимость (1) значения K1=0,704, K2=0,668 и H1=2790 МПа и получили H2=3470 МПа.

Решение поставленной задачи традиционным способом, например, с использованием твердомера ТЭМП-3 весьма затруднено, поскольку в паспорте к ТЭМП-3 отсутствуют переводные таблицы, связывающие отношения скоростей индентора с величинами твердости чугунных изделий из различных марок чугуна. Поэтому для использования известного из уровня техники способа определения твердости рабочей поверхности чугунного прокатного валка необходимо было бы изготовить из материала валка партию образцов различной твердости, одним из известных методов, например методом Бринелля, определить твердость каждого образца, на каждом образце замерить отношение скоростей индентора до и после соударения и построить соответствующие переводные таблицы. Это усложнило бы решение поставленной задачи в производственных условиях и значительно увеличило бы сроки ее решения. Из приведенного примера видно, что при использовании заявляемого способа не требуется проведение трудоемкой работы, связанной с изготовлением и испытанием образцов, что особенно важно при проведении измерений в производственных условиях, а не в условиях лаборатории. При этом твердость материала в любой последующей точке рабочей поверхности изделия можно определить по приведенной выше методике, измерив в этой точке отношение скоростей индентора и использовав имеющиеся результаты измерений твердости материала в точке 2 (то есть в точке нерабочей поверхности изделия). Из вышеизложенного следует, что техническим результатом использования способа согласно изобретению является снижение трудоемкости определения твердости материала в точках рабочей поверхности изделия в промышленных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛА В ТОЧКЕ ПОВЕРХНОСТИ ОДНОРОДНОГО МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2005 |

|

RU2300752C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОВЕРХНОСТИ ОПЕРТОЙ ПО КОНТУРУ МЕТАЛЛИЧЕСКОЙ ПЛАСТИНЫ | 2007 |

|

RU2351911C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ НОРМАЛЬНОЙ УПРУГОСТИ МАТЕРИАЛА МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2007 |

|

RU2344408C2 |

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА К ТВЕРДОМЕРУ БРИНЕЛЛЯ ДЛЯ РЕГИСТРАЦИИ НАГРУЗКИ И ГЛУБИНЫ ВДАВЛИВАНИЯ | 2005 |

|

RU2320974C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ ХРУПКОСТИ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2095783C1 |

| Способ определения температуры стеклования | 2017 |

|

RU2665500C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МЕТАЛЛА НА ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ УДАРНОДИНАМИЧЕСКИМ ПРИБОРОМ | 2014 |

|

RU2604965C2 |

| Способ определения прочностных свойств низкоуглеродистых сталей | 2018 |

|

RU2685458C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

Изобретение относится к измерительной технике. Сущность: приводят индентор в соударение с поверхностью испытываемого изделия и определяют соотношение скоростей до и после соударения с указанной поверхностью. Индентор приводят в соударение с поверхностью испытываемого изделия в точке на рабочей поверхности изделия и в точке на нерабочей поверхности изделия. Определяют соотношение скоростей индентора до и после соударения в указанных точках. Измеряют твердость материала путем вдавливания индентора в точке на нерабочей поверхности изделия и по полученным результатам судят о твердости материала в точке на рабочей поверхности изделия. Технический результат: снижение трудоемкости. 1 з.п. ф-лы, 1 ил.

H1=H2K1 2,5(1-K1 2,5)-1K2 -2,5(1-K2 2,5),

где Н2 - твердость материала, измеренная путем вдавливания индентора в точке на нерабочей поверхности изделия;

К1 - отношение скоростей индентора до и после соударения в точке на рабочей поверхности испытываемого изделия;

K2 - отношение скоростей индентора до и после соударения в точке на нерабочей поверхности испытываемого изделия.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1998 |

|

RU2141638C1 |

| Способ контроля твердости материала | 1988 |

|

SU1504484A1 |

| RU 2052794 С1, 20.01.1996 | |||

| US 4530235 23.07.1985. | |||

Авторы

Даты

2008-01-20—Публикация

2006-06-30—Подача