Изобретение относится к области технической диагностики и неразрушающего контроля и может быть использовано для оценки устойчивости балластного слоя железнодорожного пути при проведении капитальных и средних ремонтов.

Известен способ диагностики несущей способности грунтов (см. патент РФ №2271002, МПК G01N 33/24), заключающийся в измерении порового давления в период приложения вибродинамической нагрузки, по которому судят о несущей способности грунтов, при этом в приподошвенной зоне основания грунтовой технической системы устанавливают датчики для измерения порового давления и температуры парожидкостной фазы грунтов, одновременно измеряют оба параметра и по максимальному изменению обоих параметров судят о несущей способности грунтов: при изменении порового давления до 0,1 кПа и температуры до 0,015°С делают вывод о стабильности грунтов, а при изменении порового давления более 0,1 кПа и температуры более 0,015°С - о нестабильности грунтов.

Недостатком данного способа является отсутствие количественной оценки несущей способности грунта. Другим недостатком является возможность оценки состояния грунта только после проезда подвижного состава по измерительному участку, что ограничивает оперативность контроля и приводит к невозможности оценки состояния грунта после выполнения ремонтов пути без угрозы безопасности движения в случае некачественного выполнения работ.

Наиболее близким техническим решением к заявляемому способу является способ определения фактических значений динамических модулей упругости слоев дорожной конструкции на стадии эксплуатации (см. патент РФ №2272274, МПК G01N 3/32), заключающийся в том, что на образец исследуемого материала воздействуют свободно падающим индентором шарообразной формы с известными свойствами и измеряют время между первым и вторым соударениями индентора с образцом исследуемого материала, при этом дополнительно измеряют время удара индентора с образцом исследуемого материала, расчет модуля упругости выполняют с помощью расчетной упруговязкой модели с нелинейным упругим элементом с использованием экспериментально найденных значений времени удара и времени между первым и вторым соударениями индентора с образцом исследуемого материала, для чего заменяют систему образец исследуемого материала - индентор на этапе контакта индентора с образцом исследуемого материала расчетной упруговязкой моделью с нелинейным упругим элементом, задают предварительное значение коэффициента жесткости упругого элемента расчетной упруговязкой модели, при заданном предварительном значении коэффициента жесткости упругого элемента расчетной упруговязкой модели рассчитывают время между первым и вторым соударениями расчетной упруговязкой модели с образцом исследуемого материала, подбирая при этом численное значение коэффициента вязкости вязкого элемента расчетной упруговязкой модели, при котором значение времени между первым и вторым соударениями расчетной упруговязкой модели совпадает с измеренным значением времени между первым и вторым соударениями индентора с образцом исследуемого материала, при выбранном численном значении коэффициента вязкости вязкого элемента расчетной упруговязкой модели рассчитывают время удара расчетной упруговязкой модели с образцом исследуемого материала, подбирая при этом численное значение коэффициента жесткости упругого элемента расчетной упруговязкой модели, а об искомом модуле упругости исследуемого материала образца судят по численному значению коэффициента жесткости упругого элемента расчетной упруговязкой модели, при котором время удара расчетной упруговязкой модели совпадает с измеренным временем удара индентора.

Недостатком данного способа является ограниченность его применения на грунтах крупной фракции. Это объясняется неопределенностью угла отскока, влияющей на точность определения высоты отскока и времени второго соударения. Также представленный способ не учитывает значение массы индентора, которое влияет на точность и достоверность измерений.

Основной задачей изобретения является определение несущей способности насыпных грунтов для контроля качества работ по подбивке, выправке и динамической стабилизации пути во время капитального ремонта и в межремонтный период.

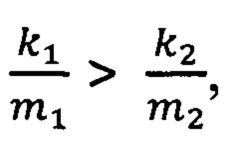

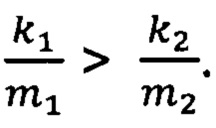

Поставленная задача решается за счет того, что в способе измерения несущей способности насыпных грунтов, заключающемся в том, на образец исследуемого материала воздействуют одиночным ударным усилием индентора с известными свойствами и измеряют время удара, расчет модуля упругости выполняют с помощью расчетной упруговязкой модели с нелинейным упругим элементом с использованием экспериментально найденных значений времени удара, задают предварительное значение коэффициента жесткости нелинейного упругого элемента расчетной упруговязкой модели, заменяют систему образец исследуемого материала - индентор на этапе контакта индентора с образцом исследуемого материала расчетной упруговязкой моделью с нелинейным упругим элементом, на образец исследуемого материала устанавливают цилиндрический индентор, с расположенным сверху линейным упругим элементом, на который воздействуют свободно падающим ударником, при этом жесткость линейного упругого элемента, массы ударника и индентора и максимальное значение коэффициента жесткости исследуемого материала выбирают из условия:

где

где

k1 - жесткость упругого элемента;

m1 - масса ударника;

m2 - масса индентора;

k2 - максимальное значение коэффициента жесткости исследуемого материала; измеряют ускорение индентора во времени, находят значение коэффициентов жесткости и вязкости исследуемого материала, при которых зависимость ускорения индентора от времени упруговязкой модели совпадает с измерениями, а об искомом модуле упругости исследуемого материала образца судят по численным значениям коэффициента жесткости и коэффициента вязкости исследуемого материала.

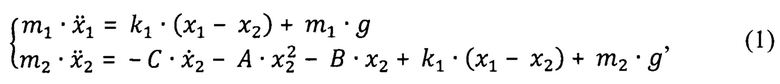

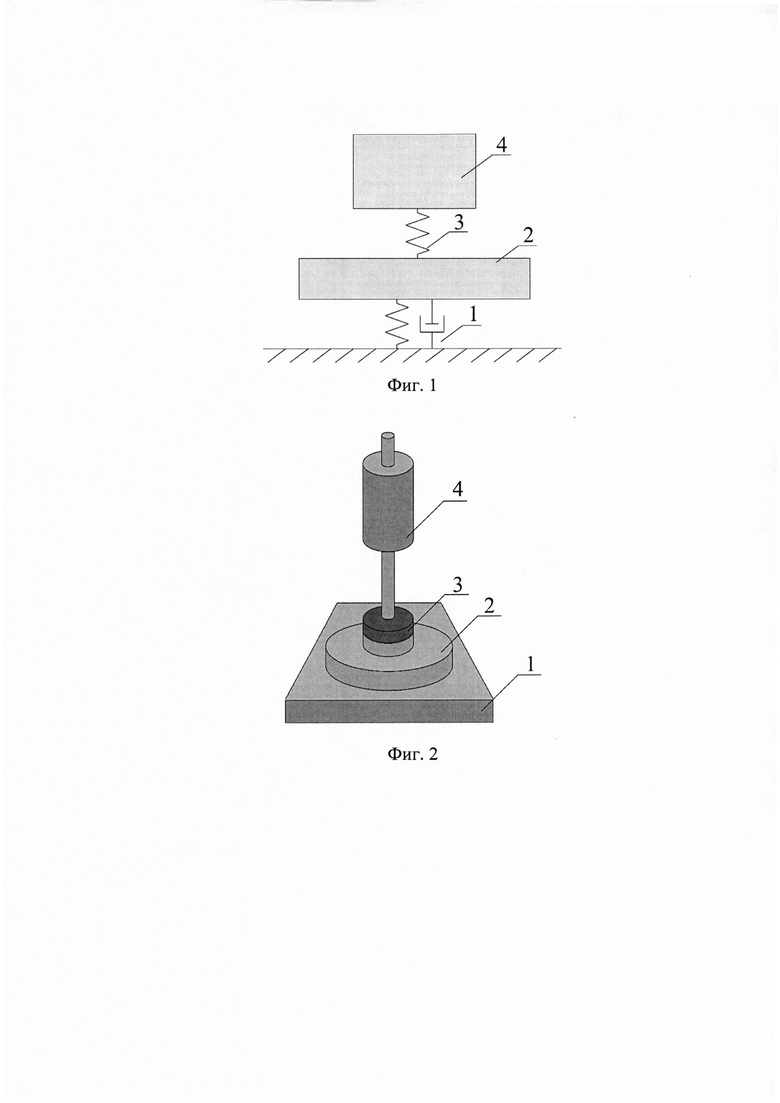

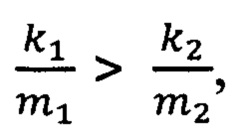

На фиг. 1 приведена схема упруговязкой модели; на фиг. 2 - схема экспериментальной установки. На схемах приняты следующие обозначения: 1 - ударник; 2 - линейный упругий элемент; 3 - цилиндрический индентор; 4 - исследуемый материал.

Способ реализуется следующим образом.

На исследуемый материал 4 устанавливают цилиндрический индентор 3 с известными свойствами массой m2, с размещенным на нем линейным упругим элементом 2 с коэффициентом жесткости k1. На индентор с упругим элементом наносится удар свободно падающим ударником 1 массой m1, при этом масса индентора, масса ударника и коэффициент жесткости упругого элемента выбираются из условия:  где k2 - максимальное значение коэффициента жесткости исследуемого материала и фиксируется время удара. За время одного удара измеряют ускорение индентора а. Далее выполняется расчет модуля упругости с помощью разработанной программы, для чего используется расчетная упруговязкая модель, схема которой представлена на фиг. 1. Данная модель описывает динамику процесса ударного взаимодействия ударника с индентором цилиндрической формы с образцом исследуемого материала. Находят зависимость ускорения индентора от времени

где k2 - максимальное значение коэффициента жесткости исследуемого материала и фиксируется время удара. За время одного удара измеряют ускорение индентора а. Далее выполняется расчет модуля упругости с помощью разработанной программы, для чего используется расчетная упруговязкая модель, схема которой представлена на фиг. 1. Данная модель описывает динамику процесса ударного взаимодействия ударника с индентором цилиндрической формы с образцом исследуемого материала. Находят зависимость ускорения индентора от времени  и зависимость перемещения индентора от времени х2 для упруговязкой модели:

и зависимость перемещения индентора от времени х2 для упруговязкой модели:

где х1 - перемещение ударника, м;  - ускорение ударника, м/с2;

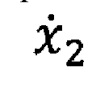

- ускорение ударника, м/с2;  - ускорение индентора, м/с2;

- ускорение индентора, м/с2;  - скорость индентора, м/с; х2 - перемещение индентора, м; С - коэффициент вязкости исследуемого материала, кН⋅с/м.; А - коэффициент пропорциональности, МН/м2; В - коэффициент пропорциональности, МН/м; g - ускорение свободного падения, м/с2.

- скорость индентора, м/с; х2 - перемещение индентора, м; С - коэффициент вязкости исследуемого материала, кН⋅с/м.; А - коэффициент пропорциональности, МН/м2; В - коэффициент пропорциональности, МН/м; g - ускорение свободного падения, м/с2.

Коэффициент жесткости исследуемого материала определяют по формуле:

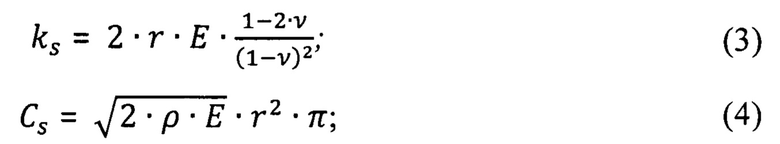

Коэффициенты жесткости и вязкости грунта связаны с модулем упругости и определяются по формулам [см. Wolf, J.P., Foundation analysis using simple physical models, Prentice-Hall, Englewood Cliffs, N.J., 1994]:

где ks - коэффициент жесткости грунта, МН/м; r - радиус индентора, м; Е - модуль упругости грунта, МПа; v - коэффициент Пуассона; Cs - коэффициент вязкости грунта, кНс/м; ρ - плотность грунта, кг/м3.

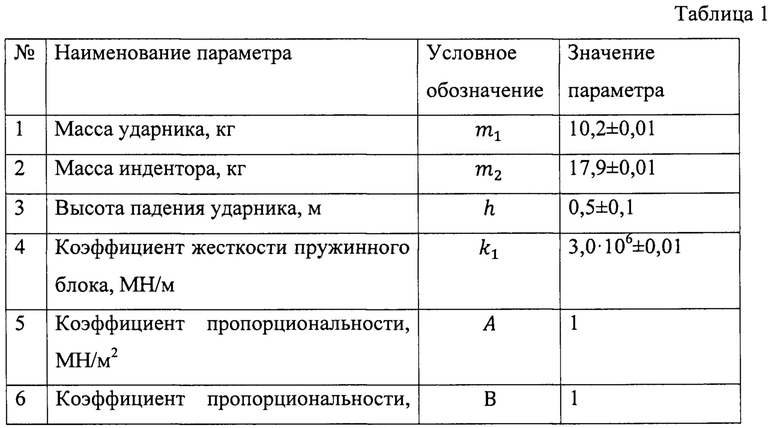

Затем определяют модуль упругости исследуемого материала, для чего задаются исходные данные упруговязкой модели m1 m2, h, k1, А, В, С (см. табл. 1) и выполняется расчет методом Эйлера [см. Эйлер Л. Интегральное исчисление. Том 1. - М.: ГИТТЛ. 1956] с помощью разработанной программы на языке С#.

После этого выполняется сравнение расчетного ускорения индентора  с экспериментально найденным значением ускорения а методом корреляционного анализа. Проводится поиск максимума коэффициента корреляции между расчетным и экспериментальным значением ускорения индентора:

с экспериментально найденным значением ускорения а методом корреляционного анализа. Проводится поиск максимума коэффициента корреляции между расчетным и экспериментальным значением ускорения индентора:  [см. Ферстер, Э. Методы корреляционного и регрессионного анализа: Руководство для экономистов / Э. Ферстер, Б. Ренц; Пер. с нем. и предисл. В. М. Ивановой. - М.: Финансы и статистика, 1983. - 302 с]. При максимальном значении корреляции определяются итоговые значения коэффициентов А, В и численное значение коэффициента вязкости исследуемого материала С. С использованием итоговых значений коэффициентов А и В находят численное значение коэффициента жесткости исследуемого материала k2 по формуле 2. Затем варьируют численное значение модуля упругости исследуемого материала Е по формулам 3 и 4, добиваясь совпадения численного значения коэффициента жесткости исследуемого материала k2 с коэффициентом жесткости грунта ks и коэффициента вязкости исследуемого материала С с коэффициентом вязкости грунта Cs.

[см. Ферстер, Э. Методы корреляционного и регрессионного анализа: Руководство для экономистов / Э. Ферстер, Б. Ренц; Пер. с нем. и предисл. В. М. Ивановой. - М.: Финансы и статистика, 1983. - 302 с]. При максимальном значении корреляции определяются итоговые значения коэффициентов А, В и численное значение коэффициента вязкости исследуемого материала С. С использованием итоговых значений коэффициентов А и В находят численное значение коэффициента жесткости исследуемого материала k2 по формуле 2. Затем варьируют численное значение модуля упругости исследуемого материала Е по формулам 3 и 4, добиваясь совпадения численного значения коэффициента жесткости исследуемого материала k2 с коэффициентом жесткости грунта ks и коэффициента вязкости исследуемого материала С с коэффициентом вязкости грунта Cs.

Пример.

Заявленный способ был опробован на учебном полигоне Сибирского государственного университета путей сообщения. Проводились измерения модуля упругости для трех образцов щебеночного балласта, значение которого предварительно определялось методом испытания штампа [см. ГОСТ 20276.1-2020]. Результаты экспериментальных исследований приведены в табл. 2. Для реализации способа разработана экспериментальная установка, схема которой приведена на фиг. 2. Установка состояла из цилиндрического индентора массой m2=17,9 кг и диаметром D2=22 см (см. фиг. 2, поз. 3). Внутри индентора, в центре, закреплялся датчик акселерометра ADXL326 с амплитудным диапазоном±16 g и частотным диапазоном 0,5 - 1600 Гц. Для регистрации сигналов ускорения индентора, датчик акселерометра подключался к ЭВМ с предустановленным специальным программным обеспечением через интерфейс USB-C. К индентору прикреплялась полая направляющая штанга диаметром d=3,5 см, на которой крепился ударник массой m1=10,2 кг и диаметром D1=11 см, оснащенный фторопластовыми вставками для компенсации сил трения. Между ударником и индентором устанавливался блок тарельчатых пружин (см. фиг. 1, поз. 2), изготовленных согласно ГОСТ 3057-90. Внутренний диаметр одной пружины составлял Din=35,5 мм, внешний диаметр Dout=70 мм, толщина t=4 мм. Коэффициент жесткости блока пружин составлял k1=47 МН/м. Подбор всех элементов экспериментальной установки осуществлялся в соответствии с условием:  .

.

Экспериментальная установка располагалась на щебеночном балласте (см. фиг. 2). Ударник с высоты h=0,5 м свободно падал на пружинный блок. Датчиком акселерометра регистрировалось ускорение индентора за время одного удара.

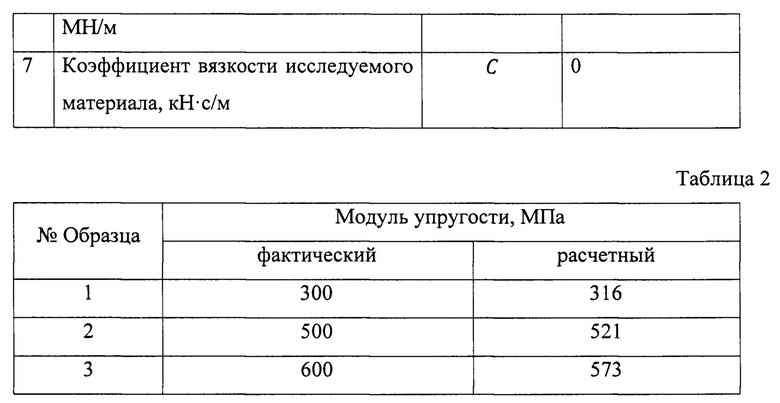

По исходным данным упруговязкой модели (табл. 1) определяли теоретические значения ускорения индентора, решая систему дифференциальных уравнений второго порядка (формула 1). Полученные значения сравнивались с экспериментальными данными методом корреляционного анализа. Методом градиентного спуска [см. Городецкий С.Ю., Гришагин В.А. Нелинейное программирование и многоэкстремальная оптимизация. - Нижний Новгород: Издательство Нижегородского Университета, 2007. - С. 357-363] проводился поиск максимума коэффициента корреляции между упруговязкой моделью и экспериментальными данными. Итоговые значения коэффициентов А, В и коэффициента вязкости щебеночного балласта С определялись при максимальном значении корреляции. Значение коэффициента жесткости щебеночного балласта рассчитывалось по формуле 2. Модуль упругости щебеночного балласта определялся из формул 3, 4 (см. столбец 2 табл. 2).

Как видно из табл. 2 различие между расчетным и фактическим значением модуля упругости составляет не более 7%.

В отличие от прототипа данный способ применим для измерения несущей способности грунтов крупной фракции, за счет измерения ускорения индентора без учета угла отскока ударника. Преимущество предлагаемого способа по сравнению с прототипом заключается в возможности проведения контроля несущей способности балластного слоя верхнего строения железнодорожного пути. В способе представлено условие для характеристик индентора, ударника и упругого элемента, влияющее на точность измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА | 2004 |

|

RU2272274C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА | 2013 |

|

RU2526233C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ МАТЕРИАЛОВ ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИ | 2014 |

|

RU2553425C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ЮНГА МАТЕРИАЛА МИКРО- И НАНОЧАСТИЦ | 2012 |

|

RU2494038C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ЮНГА МАТЕРИАЛА МИКРО- И НАНОЧАСТИЦ | 2015 |

|

RU2611698C1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ ДЕФОРМАЦИИ | 1998 |

|

RU2145655C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ МАТЕРИАЛА НАНОИНДЕНТИРОВАНИЕМ | 2013 |

|

RU2551263C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| СПОСОБ УПРАВЛЕНИЯ | 2014 |

|

RU2677179C2 |

Изобретение относится к области технической диагностики и неразрушающего контроля. Способ измерения несущей способности насыпных грунтов заключается в том, что на образец исследуемого материала воздействуют одиночным ударным усилием индентора с известными свойствами и измеряют время удара, расчет модуля упругости выполняется с помощью расчетной упруговязкой модели с нелинейным упругим элементом с использованием экспериментально найденных значений времени удара, задается предварительное значение коэффициента жесткости нелинейного упругого элемента расчетной упруговязкой модели, заменяется система образец исследуемого материала - индентор на этапе контакта индентора с образцом исследуемого материала расчетной упруговязкой моделью с нелинейным упругим элементом, и отличается тем, что на образец исследуемого материала устанавливают цилиндрический индентор с расположенным сверху линейным упругим элементом, на который воздействуют свободно падающим ударником, при этом жесткость линейного упругого элемента, массы ударника и индентора и максимальное значение коэффициента жесткости исследуемого материала выбирают из условия:  где k1 - жесткость упругого элемента; m1 - масса ударника; m2 - масса индентора; k2 - максимальное значение коэффициента жесткости исследуемого материала; измеряют ускорение индентора во времени, находят значение коэффициентов жесткости и вязкости исследуемого материала, при которых зависимость ускорения индентора от времени упруговязкой модели совпадает с измерениями, а об искомом модуле упругости исследуемого материала образца судят по численным значениям коэффициента жесткости и коэффициента вязкости исследуемого материала. Технический результат заключается в определении несущей способности насыпных грунтов для контроля качества работ по подбивке, выправке и динамической стабилизации пути во время капитального ремонта и в межремонтный период. 2 ил., 2 табл., 1 пр.

где k1 - жесткость упругого элемента; m1 - масса ударника; m2 - масса индентора; k2 - максимальное значение коэффициента жесткости исследуемого материала; измеряют ускорение индентора во времени, находят значение коэффициентов жесткости и вязкости исследуемого материала, при которых зависимость ускорения индентора от времени упруговязкой модели совпадает с измерениями, а об искомом модуле упругости исследуемого материала образца судят по численным значениям коэффициента жесткости и коэффициента вязкости исследуемого материала. Технический результат заключается в определении несущей способности насыпных грунтов для контроля качества работ по подбивке, выправке и динамической стабилизации пути во время капитального ремонта и в межремонтный период. 2 ил., 2 табл., 1 пр.

Способ измерения несущей способности насыпных грунтов, заключающийся в том, что на образец исследуемого материала воздействуют одиночным ударным усилием индентора с известными свойствами и измеряют время удара, расчет модуля упругости выполняют с помощью расчетной упруговязкой модели с нелинейным упругим элементом с использованием экспериментально найденных значений времени удара, задают предварительное значение коэффициента жесткости нелинейного упругого элемента расчетной упруговязкой модели, заменяют систему образец исследуемого материала - индентор на этапе контакта индентора с образцом исследуемого материала расчетной упруговязкой моделью с нелинейным упругим элементом, отличающийся тем, что на образец исследуемого материала устанавливают цилиндрический индентор с расположенным сверху линейным упругим элементом, на который воздействуют свободно падающим ударником, при этом жесткость линейного упругого элемента, массы ударника и индентора и максимальное значение коэффициента жесткости исследуемого материала выбирают из условия:

где

где

k1 - жесткость упругого элемента;

m1 - масса ударника;

m2 - масса индентора;

k2 - максимальное значение коэффициента жесткости исследуемого материала; измеряют ускорение индентора во времени, находят значение коэффициентов жесткости и вязкости исследуемого материала, при которых зависимость ускорения индентора от времени упруговязкой модели совпадает с измерениями, а об искомом модуле упругости исследуемого материала образца судят по численным значениям коэффициента жесткости и коэффициента вязкости исследуемого материала.

| СПОСОБ ДИАГНОСТИКИ НЕСУЩЕЙ СПОСОБНОСТИ ГРУНТОВ | 2007 |

|

RU2361208C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК НАСЫПНОГО ГРУНТА | 2019 |

|

RU2715588C1 |

| СПОСОБ ДИАГНОСТИКИ НЕСУЩЕЙ СПОСОБНОСТИ ГРУНТОВ ТЕХНИЧЕСКОЙ СИСТЕМЫ | 2007 |

|

RU2348930C1 |

| СПОСОБ ДИАГНОСТИКИ НЕСУЩЕЙ СПОСОБНОСТИ ГРУНТОВ | 2004 |

|

RU2271002C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА | 2004 |

|

RU2272274C1 |

| US 9534995 B2, 03.01.2017 | |||

| WO 2017144980 A3, 31.08.2017. | |||

Авторы

Даты

2023-08-02—Публикация

2023-01-09—Подача