Заявляемые способ и установка относятся к области охраны окружающей среды, а точнее к области по переработке твердых горючих порошкообразных и измельченных радиоактивных отходов (РАО). Наиболее эффективно заявляемые способ и установка могут быть использованы при термохимической переработке отработанных радиоактивных ионообменных смол (РИОС).

Известен способ переработки отработанных РИОС (заявка Японии №4-59600 В4 МПК5 G21F 9/30, оп. 12.12.84 г.), включающий в себя две стадии. На первой стадии отработанные РИОС подвергают низкотемпературному нагреву, обеспечивающему разложение только ионообменных групп, но не вызывающему разложения их полимерных основ. Газообразные продукты разложения отделяют. Далее РИОС нагревают до температуры, при которой происходит разложение их полимерных основ, а газообразные продукты также отделяют. Из остатков смолы путем горячего прессования формируют брикеты, которые отправляют на долгосрочное хранение.

Недостатками известного способа являются:

- низкое качество конечного продукта, брикеты разрушаются при контакте с водой;

- низкий коэффициент уменьшения объема перерабатываемой РИОС;

- повышенные сложность и длительность процесса переработки.

Известно устройство для термической переработки отработанных РИОС (заявка Японии №4-59600 В4 МПК5 G21F 9/30, оп. 12.12.84 г.), включающее реактор, снабженный электронагревателем и крышкой с газоотводным патрубком, и фильтр для очистки отходящих газов, причем днище реактора представляет собой пресс для брикетирования продуктов терморазложения отработанных РИОС.

Недостатками известной конструкции являются:

- повышенная сложность вследствие использования в качестве днища подвижного пресса, представляющего собой непростое силовое устройство;

- повышенная энергоемкость, обусловленная наличием электронагревателя, требующего постоянного подвода извне большого количества электроэнергии.

Известен способ термической переработки РИОС (патент РФ №2114471 C1 МПК6 G21F 9/32, оп. 27.06.98 г., Бюл. №18), представляющий собой: получение смеси, состоящей из 30-60 мас.% влажной РИОС, 20-35 мас.% порошкообразного металлизированного топлива (ПМТ) и 20-35 мас.% окислителя; подачу полученной смеси в зону термического разложения; размещение на поверхности этой смеси слоя зажигательной композиции в количестве 1-2% от общей массы смеси; ее поджиг; удаление из зоны термического разложения выделяющихся из образующегося шлака (продукта разложения смеси) газов и направление их на газоочистку. При этом в качестве ПМТ используют металлизированную шихту, состоящую из порошкообразных: алюминиево-магниевого сплава в количестве 45-48 мас.%, силикокальция в количестве 45-50 мас.% и нитрата щелочного металла (калия или натрия) в количестве 2-10 мас.%. Кроме того, в ПМТ дополнительно вводят индустриальное масло в количестве 2-4% от массы ПМТ. В качестве окислителя используют нитрат щелочного металла (калия или натрия). В качестве зажигательной композиции используют порошкообразный малогазовый состав контактного нагрева или смесь алюминиевого порошка с BaO2 и KClO3.

Недостатками известного способа являются:

- пониженный коэффициент сокращения объема перерабатываемых РИОС из-за неполного окисления их горючих составляющих, образующийся конечный продукт представляет собой шлакообразный монолит со значительной долей пустот в своем объеме (до 40-50% по объему);

- низкое качество конечного продукта также из-за неполного окисления горючих составляющих РИОС.

Известна установка для термохимической переработки горючих порошкообразных и измельченных радиоактивных отходов (патент РФ №2183873 С2 МПК6 G21F 9/32, оп. 20.06.2000 г., бюл. №17)включающая:

- печь, представляющую собой термохимический реактор, состоящий из заключенного в кожух корпуса со встроенным зажигательным устройством, откидного решетчатого днища, крышки с регулируемым задвижкой, сдувочным отверстием и узлом для загрузки зажигательного материала, находящимся внутри корпуса реактора;

- смеситель с загрузочным и выгрузочным люками, предназначенный для подготовки перерабатываемой смеси (ПС), состоящей из порошкообразных или измельченных РАО, ПМТ и других добавок;

- узел загрузки ПС, связывающий реактор с выгрузочным люком смесителя и состоящий из цилиндра и установленного в нем механизма для перемещения ПС из смесителя в печь;

- узел выгрузки шлака с выгрузочным окном и боковым отверстием в корпусе, подсоединенный к кожуху термохимического реактора;

- воздухозаборный узел, установленный в отверстии корпуса узла выгрузки шлака и включающий в себя циклонный смеситель с газоподводным патрубком и воздухозаборный трубопровод со встроенным нагревателем;

- узел фильтрации, связанный с реактором, а также последовательно подсоединенные к узлу фильтрации вытяжную вентустановку и газосбросную трубу.

При этом корпус термохимического реактора выполнен из установленных с зазором друг между другом воронкообразных колец или телескопически установленных с зазором друг между другом труб, откидное решетчатое днище состоит из не менее чем двухслойного набора пластин, расположенных в шахматном порядке с углом α, образованным горизонталью и линией, соединяющей ближайшие края каждой пары расположенных друг над другом пластин, на 15-20° меньше угла естественного откоса перерабатываемой смеси, а узел загрузки зажигательного материала выполнен из телескопически установленных с зазором друг между другом труб.

Недостатками известной установки являются:

- пониженная производительность, обусловленная невозможностью обеспечить непрерывность процесса переработки. Всякий раз при загрузке новой порции ПС требуется и новая порция зажигательной смеси, которую нельзя загружать в раскаленную печь из-за опасности несвоевременного ее воспламенения, а для остывания печи требуется дополнительное время. Процесс зажигания ПС также растянут во времени из-за того, что наконечник зажигательного устройства заблокирован перерабатываемыми материалами и зона воспламенения очень мала, что, в конечном итоге, отрицательно влияет и на весь термохимический процесс;

- низкая экономичность в результате уже отмеченной невысокой производительности, а также за счет повышенного расхода зажигательного материала, требующегося для зажигания каждой новой порции ПС;

- малая долговечность, по крайней мере термохимического реактора, из-за частой смены температурных нагрузок (нагрев, охлаждение, нагрев, охлаждение и т.д.);

- недостаточно высокая степень безопасности, т.к. при загрузках и перезагрузках смесителя и реактора приходится открывать задвижки, что приводит к увеличению мощности дозы радиоактивного облучения обслуживающего персонала. Кроме того, при перемешивании компонентов ПС в смесителе в нем накапливается выделяющийся при этом водород, который не удаляется оттуда принудительно и в сочетании с имеющимся кислородом воздуха взрывоопасен.

Наиболее близким по технической сущности к заявляемому способу является способ термической переработки РИОС (патент РФ №2153718 C1 МПК6 G21F 9/32, оп. 27.08.2004 г., бюл. №24), по которому в зоне смешения РИОС с влажностью не более 65 мас.% перемешивают с (ПМТ) и порообразователем при следующем соотношении компонентов (мас.%):

Далее готовую смесь подают в зону термического разложения и сверху, на всей поверхности смеси, размещают слой зажигательной композиции в количестве 1-2 мас.% от общей массы смеси, затем, через весь массив, сверху вниз пропускают воздух и осуществляют поджиг зажигательной композиции. Образующийся шлак (продукт разложения РИОС, ПМТ и порообразователя) отделяют от отходящих газов и подают в зону доокисления. Отходящие газы выводят из зоны термического разложения и смешивают с воздухом, после чего полученную газовую смесь также подают в зону доокисления, где ее пропускают через поданный туда шлак и направляют на газоочистку, включающую грубую и тонкую фильтрацию.

Воспламененная зажигательная композиция инициирует экзотермические реакции в ПМТ смеси, за счет тепла которых в присутствии продуваемого воздуха (окислителя), происходит термохимическое разложение и сгорание РИОС. Возможность продувания воздуха обеспечивается за счет присутствия в смеси порообразователя,

В качестве порообразователя используют древесные опилки.

В качестве ПМТ используют металлизированную шихту с удельной поверхностью 100-500 м2/кг, состоящую из перемешанных между собой порошкообразных компонентов (мас.%):

в которую дополнительно вводят индустриальное масло в количестве 2-4% от общей массы ПМТ.

Недостатками известного способа являются:

- низкая надежность процесса переработки, т.к. при использовании промежуточной зажигательной композиции и высоких плотности и гидравлическом сопротивлении массива перерабатываемой смеси, которые усугубляются еще и тем, что окислитель (воздух) подается сверху вниз, воспламенение смеси происходит на локальном участке ее поверхности. Это приводит к значительному искривлению фронта горения и местному прогару, в который устремляется большая часть подаваемого воздуха, а на периферийных участках массива возникает его дефицит окислителя, сгорание смеси при таком процессе получается неполным;

- низкое качество конечных продуктов переработки, т.к., в силу выше изложенного, шлак, являющийся конечным продуктом переработки, содержит фрагменты несгоревшей РИОС, а отходящие газы, прошедшие через нижние слои еще не горящей смеси, поступают в атмосферу, минуя стадию доокисления. В большей степени это имеет место в начале процесса переработки, когда в зоне доокисления еще отсутствует горячий шлак;

- низкий коэффициент сокращения объема из-за неполного сгорания, а также из-за использования зажигательного материала и порообразователя, которые при переработке дают дополнительную порцию шлака;

- низкая производительность из-за того, что процесс терморазложения происходит на небольшой поверхности горения, медленно распространяется на периферийные участки перерабатываемой смеси, а также из-за потребности в дополнительном времени на подготовку и закладку новой порции зажигательной композиции при загрузке каждой новой порции смеси;

- низкая экономичность в силу низкой производительности, а также из-за потребности значительного количества зажигательного материала, являющегося взрывопожароопасным веществом, что требует дополнительных затрат на создание мер безопасности при транспортировке, хранении и обращении с ним;

- повышенная опасность из-за высокого содержания в отходящих газах аэрозольных форм, не подвергшихся еще терморазложению, компонентов смеси, содержащих радионуклиды, а также необходимость в использовании взрывопожароопасного зажигательного материала;

- повышенная сложность реализации, т.к. трудно представить колосниковую решетку, способную удерживать на себе смесь при продувке воздухом сверху вниз.

Наиболее близкой по технической сущности к заявляемой установке является «Установка для термохимической переработки горючих порошкообразных и измельченных радиоактивных отходов» (патент РФ №2235376 C1 МПК6 G21F 9/32, оп. 27.07.2000 г., бюл. №21).

Известная установка содержит:

- печь, представляющую собой термохимический реактор, состоящий из заключенного в кожух корпуса, выполненного из установленных с зазором друг между другом воронкообразных колец или телескопически установленных с зазором друг между другом труб, крышки, имеющей сдувочное отверстие с задвижкой в нем, и откидного решетчатого днища, состоящего из не менее чем двухслойного набора пластин, расположенных в шахматном порядке таким образом, что угол α, образованный горизонталью и линией, соединяющей ближайшие края каждой пары расположенных друг над другом пластин на 15-20°, меньше угла естественного откоса перерабатываемых горючих порошкообразных или измельченных радиоактивных отходов в смеси с порошкообразным металлизированным топливом, смеситель с загрузочным люком, в котором установлена приводная задвижка, и выгрузочным люком, узел загрузки зажигательного материала, выполненный из телескопически установленных с зазором друг между другом труб, встроенный в крышку термохимического реактора и находящийся в его полости, узел загрузки перерабатываемой смеси, включающей горючие порошкообразные или измельченные радиоактивные отходы, порошкообразное металлизированное топливо и другие добавки, состоящий из цилиндра, подсоединенного к выгрузочному люку смесителя своим боковым отверстием и установленного в нем механизма для перемещения вышеуказанной смеси, узел выгрузки шлака с выгрузочным окном и боковым отверстием в корпусе, связанный с корпусом термохимического реактора, зажигательное устройство, встроенное в корпус узла выгрузки шлака с возможностью перемещения и расположенное под откидным решетчатым днищем термохимического реактора, шнековый механизм выгрузки с выгрузочным люком и приводной задвижкой в нем, подсоединенный к выгрузочному окну узла выгрузки шлака, воздухозаборный узел, подсоединенный к боковому отверстию на корпусе узла выгрузки шлака и состоящий из циклонного смесителя с газоподводным патрубком и воздухозаборного трубопровода со встроенным в него нагревателем, узел фильтрации, связанный с термохимическим реактором и последовательно подсоединенные к узлу фильтрации вытяжную вентустановку и газосбросную трубу, съемную емкость с задвижкой, предназначенную для компонентов перерабатываемой смеси, включающей горючие порошкообразные или измельченные радиоактивные отходы, порошкообразное металлизированное топливо, установленную на загрузочный люк смесителя, шнековый механизм выгрузки с выгрузочным люком и приводной задвижкой в нем, подсоединенный к выгрузочному окну узла выгрузки шлака, съемную емкость для шлака с задвижкой, подсоединенную к выгрузочному люку шнекового механизма выгрузки шлака, трубопровод, связывающий верхнюю часть полости смесителя с каналом, соединяющим термохимический реактор и узел фильтрации, при этом термохимический реактор содержит вспомогательную камеру, расположенную сбоку основной камеры, вне зоны откидного решетчатого днища, а цилиндр узла загрузки перерабатываемой смеси, включающей горючие порошкообразные или измельченные радиоактивные отходы, порошкообразное металлизированное топливо, своим торцовым отверстием подсоединен к боковому отверстию, имеющемуся на вспомогательной камере термохимического реактора, а механизм для перемещения вышеуказанной перерабатываемой смеси представляет собой поршень, связанный с винтовым приводом и выполняющий, одновременно, функции задвижки выгрузочного люка смесителя, задвижка загрузочного люка смесителя выполнена приводной и содержит палец, находящийся в зацеплении с отверстием, имеющимся на задвижке съемной емкости для компонентов перерабатываемой смеси, а приводная задвижка выгрузочного люка механизма выгрузки шлака также содержит палец, находящийся в зацеплении с отверстием, имеющимся на задвижке съемной емкости для шлака.

Недостатками известной установки являются:

- сложность конструкции двухкамерного реактора и двухступенчатого узла загрузки ПС;

- на установке невозможно осуществить качественную переработку, т.к. она не содержит конструктивных элементов, позволяющих получить такую структуру загруженной в реактор перерабатываемой смеси, при которой процесс горения происходил бы не только на нижней торцовой поверхности смеси, но и внутри всего массива. Из-за этого невозможно достичь полного окисления горючих компонентов смеси, а в результате получается низкое качество конечного продукта переработки, недостаточно высокий коэффициент сокращения объема и низкая производительность, т.к. при такой маленькой поверхности горения (только по нижнему торцу) время процесса переработки весьма велико;

Технический результат предлагаемого способа термической переработки радиоактивных ионообменных смол выражается в повышении надежности процесса переработки, в повышении качества конечных продуктов переработки, в повышении коэффициента сокращения объема перерабатываемых РИОС, в повышении производительности труда, а также в повышении безопасности работ.

Технический результат предлагаемой установки термической переработки радиоактивных ионообменных смол выражается в повышении качества конечных продуктов переработки, в повышении коэффициента сокращения объема перерабатываемых РИОС и повышении безопасности работ, а также в повышении производительности и экономичности работ.

Указанный технический результат в способе достигается тем, что предлагается способ термической переработки радиоактивных ионообменных смол, включающий перемешивание в зоне смешения радиоактивных ионообменных смол влажностью 25-45 мас.% с порошкообразным металлизированным топливом, представляющим собой металлизированную шихту с удельной поверхностью 100-500 м2/кг, содержащую 50-65 (мас.%) порошкообразной смеси силикокальция с кремнием при любом соотношении компонентов, 30-40 (мас.%) алюминиево-магниевого сплава, 3-10 (мас.%) алюминия, 2-10 (мас.%) порошок нитрата щелочного металла, дополнительно введенного индустриального масла в количестве 2-4 (мас.%) от общей массы порошкообразного металлизированного топлива и добавляют горючий клеевой состав при следующем соотношении компонентов (мас.%):

смесь дополнительно перемешивают и порционно с объемом 20-50 см3 каждой порции, подают в зону осушки на подложку с низкой степенью адгезии, осушку продолжают до момента образования брикетов произвольной формы с твердой, устойчивой к незначительным механическим воздействиям коркой, которые подают в зону термического разложения, где через их массив в качестве окислителя пропускают воздух путем поджига, осуществляют инициирование экзотермической реакции, выделяющиеся в результате экзотермической реакции газы перед пропуском их через зону очистки с грубой и тонкой фильтрацией направляют для успокоения и охлаждения в теплообменник-осадитель, а образовавшийся шлак перемещают в зону доокисления и после доокисления удаляют в шлакосборник.

В качестве горючего клеевого состава используют, например, 2-4-процентный водный раствор метилцеллюлозы.

Отличительными признаками предлагаемого способа термической переработки радиоактивных ионообменных смол является то, что к подготовленной смеси РИОС влажностью 25-45 мас.% и порошкообразного металлизированного топлива добавляют горючий клеевой состав при соблюдении следующего соотношения компонентов (мас.%):

смесь дополнительно перемешивают и порционно, с объемом 20-50 см3 каждой порции, подают в зону осушки на подложку с низкой степенью адгезии, осушку продолжают до момента образования брикетов произвольной формы с твердой, устойчивой к незначительным механическим воздействиям коркой, которые подают в зону термического разложения, где через их массив в качестве окислителя пропускают воздух и осуществляют инициирование экзотермической реакции, выделяющиеся в результате экзотермической реакции газы, перед пропуском их через зону очистки с грубой и тонкой фильтрацией направляют для успокоения и охлаждения в теплообменник-осадитель и далее в зону очистки с грубой и тонкой фильтрацией, а образовавшийся шлак после доокисления удаляют в шлакосборник.

В качестве горючего клеевого состава используют, например, 2-4-процентный водный раствор метилцеллюлозы.

Смешение РИОС и ПМТ с горючим клеевым составом позволяет при помощи порционирования и осушки получить ПС в виде брикетов произвольной формы, в результате чего в зоне термического разложения суммарная поверхность горения всего загруженного массива брикетов увеличивается более чем на порядок. Межбрикетные щели по своим геометрическим параметрам при указанных выше объемах брикетов (порций) будут достаточными для вполне свободного прохождения через них воздуха (окислителя), и экзотермический процесс будет развиваться по всем поверхностям всех брикетов массива, т.е. горение будет объемным. Подложка из материала с низкой адгезией снизит степень прилипания брикетов и облегчит их отделение и перемещение в зону термического разложения.

При содержании в смеси менее 10 мас.% ПМТ выделяющегося тепла будет недостаточно для полного терморазложения РИОС и будет повышенный унос частиц серосодержащих соединений, а содержание ПМТ более 15 мас.% нецелесообразно, т.к. будет излишнее тепловыделение.

Важным фактором при реализации заявляемого способа является общий уровень влажности перерабатываемой смеси при смешивании. При влажности менее 25 мас.% смесь не получится качественной, ее структура будет крупчатой и неравномерной в массиве и после порционирования и сушки брикеты получатся непрочными и нестойкими даже к незначительным внешним воздействиям, а при влажности более 45 мас.% значительно усложняется процесс порционирования, порции будут растекаться, приобретая блинообразную форму и, кроме того, увеличится время их сушки. Таким образом, при соблюдении вышеизложенных условий за счет брикетирования ПС значительно уменьшатся единичные объемы одновременно горящих масс и увеличится суммарная площадь горения. Это кардинальным образом и положительно повлияет на все технико-экономические параметры процесса переработки, который станет более надежным и управляемым. Экзотермическая реакция станет стабильной и более обширной, в результате чего сократится время процесса переработки даже при уменьшении скорости горения за счет уменьшения скорости и количества подаваемого в зону термического разложения воздуха (окислителя), улучшится качество конечных продуктов за счет более полного разложения РИОС, увеличится срок службы фильтрующих элементов системы газоочистки, т.к. отходящие в процессе разложения газы охлаждаются, а имеющиеся в них не сгоревшие и не догоревшие твердые частицы выпадут в осадок, отпадает необходимость в зажигательном материале и в процедуре его загрузки и, наконец, все это в совокупности увеличит безопасность всех работ.

Указанный технический результат в установке достигается тем, что предлагается установка для термической переработки радиоактивных ионообменных смол, содержащая:

- печь, представляющую собой термохимический реактор, состоящий из заключенного в кожух корпуса, выполненного из установленных с зазором друг между другом воронкообразных колец, крышки, имеющей регулируемое задвижкой сдувочное отверстие, и откидного решетчатого днища, состоящего из не менее чем двухслойного набора пластин, расположенных в шахматном порядке таким образом, что угол, образованный горизонталью и линией, соединяющей ближайшие края каждой пары находящихся друг над другом пластин, на 15-20° меньше угла естественного откоса ПС;

- смеситель с двумя загрузочными и выгрузочным люками и приводными задвижками в них, где на каждой из приводных задвижек загрузочных люков имеется палец;

- вибропитатель, представляющий собой связанную с электровибратором емкость, выполненную в виде треугольной призмы с загрузочным окном на одной из ее четырехугольных граней, которым она присоединена к выгрузочному люку смесителя и с выгрузочной щелью на противоположном указанной грани ребре, содержащей рассекатели;

- сушильную камеру, выполняющую одновременно функции теплообменника-осадителя, имеющую загрузочное и выгрузочное окна и включающую нагреватель, комплект установленных друг над другом, с возможностью взаимно противоположного друг относительно друга перемещения, ленточных транспортеров со скребками на их сбрасывающих концах, и приводной скребок, установленный на днище камеры;

- дозатор, встроенный в загрузочное окно сушильной камеры и выполненный в виде плоского приводного поршня, установленного в корпусе с приемным боковым окном, подсоединенным к выгрузочной щели вибропитателя, и выгрузочным торцовым окном, расположенным над полотном ленточного транспортера сушильной камеры;

- узел загрузки перерабатываемой смеси, выполненный в виде полого цилиндра с торцовыми и одним боковым отверстиями, в котором установлен поршень, связанный через одно из торцовых отверстий с винтовым приводом, а вторым торцовым отверстием цилиндр связан с термохимическим реактором;

- узел выгрузки шлака с выгрузочным окном и боковым отверстием в корпусе, подсоединенный к кожуху термохимического реактора и выполняющий одновременно функцию доокислителя;

- зажигательное устройство, встроенное в корпус узла выгрузки шлака с возможностью перемещения и расположенное под решетчатым днищем термохимического реактора;

- шнековый механизм выгрузки, подсоединенный к выгрузочному окну узла выгрузки шлака и содержащий выгрузочный люк с приводной задвижкой в нем, имеющей палец;

- воздухозаборный узел, установленный в боковом отверстии корпуса узла выгрузки шлака и включающий в себя циклонный смеситель с газоподводным патрубком и воздухозаборный трубопровод со встроенным в него нагревателем;

- узел фильтрации, связанный трубопроводом, имеющим задвижку, с верхней частью полости термохимического реактора;

- вытяжную вентустановку и газосбросную трубу, последовательно подсоединенные к узлу фильтрации;

- трубопровод, связывающий верхнюю часть полости смесителя с узлом фильтрации;

- съемную емкость с задвижкой, содержащей отверстие, находящееся в зацеплении с пальцем, имеющимся на приводной задвижке одного из загрузочных люков смесителя, предназначенную для компонентов перерабатываемой смеси, включающей радиоактивные ионообменные смолы и порошкообразное металлизированное топливо;

- съемную емкость для шлака с задвижкой, содержащей отверстие, находящееся в зацеплении с пальцем, имеющимся на приводной задвижке выгрузочного люка шнекового механизма выгрузки шлака;

- съемную емкость для горючего клеевого состава, установленную на другой загрузочный люк смесителя и имеющую задвижку с отверстием, находящимся в зацеплении с пальцем на приводной задвижке указанного загрузочного люка смесителя;

- трубопровод с задвижкой, связывающий верхнюю часть полости сушильной камеры с узлом фильтрации;

- трубопровод с задвижкой, связывающий верхнюю часть полости термохимического реактора с нижней частью полости сушильной камеры;

причем

- дозатор имеет с комплектом ленточных транспортеров сушильной камеры общий привод, представляющий собой, например, цепную передачу,

- цилиндр узла загрузки, своим боковым отверстием подсоединен к выгрузочному окну сушильной камеры,

- поршень узла загрузки одновременно выполняет функции задвижки выгрузочного окна сушильной камеры;

- внутренние поверхности смесителя, вибропитателя, дозатора и поверхности транспортерных лент сушильной камеры выполнены из материала с низкой степенью адгезии, например из нержавеющей стали марки 12Х18Н10Т или фторопласта-4.

Отличительными признаками установки для термической переработки радиоактивных ионообменных смол является то, что она содержит: съемную емкость для горючего клеевого состава с задвижкой, имеющей отверстие, установленную на второй загрузочный люк с приводной задвижкой, выполненные на смесителе; приводную задвижку на выгрузочном люке смесителя; вибропитатель, представляющий собой связанную с электровибратором емкость, выполненную в виде треугольной призмы с загрузочным окном на одной из ее четырехугольных граней, которым она подсоединена к выгрузочному люку смесителя, и с выгрузочной щелью на противоположном указанной грани ребре, содержащей рассекатели; сушильную камеру, выполняющую одновременно функции теплообменника-осадителя, имеющую загрузочное и выгрузочное окна и включающую нагреватель, комплект установленных друг над другом, с возможностью взаимно противоположного друг относительно друга перемещения, ленточных транспортеров со скребками на их сбрасывающих концах, и приводной скребок, установленный на днище сушильной камеры; дозатор, встроенный в загрузочное окно сушильной камеры и выполненный в виде плоского приводного поршня, установленного в корпусе с приемным боковым окном, подсоединенным к выгрузочной щели вибропитателя, и выгрузочным торцовым окном, расположенным над полотном ленточного транспортера сушильной камеры; задвижку, установленную на трубопроводе, связывающем верхнюю часть полости термохимического реактора с узлом фильтрации; трубопровод с задвижкой, связывающий верхнюю часть полости сушильной камеры с узлом фильтрации; трубопровод с задвижкой, связывающий верхнюю часть полости термохимического реактора с нижней частью полости сушильной камеры, причем дозатор имеет с комплектом ленточных транспортеров сушильной камеры общий привод, представляющий собой цепную передачу, цилиндр узла загрузки своим боковым отверстием подсоединен к выгрузочному окну сушильной камеры, поршень узла загрузки одновременно выполняет функции задвижки выгрузочного окна сушильной камеры, узел выгрузки шлака одновременно выполняет функции доокислителя, приводная задвижка второго загрузочного люка смесителя имеет палец, находящийся в зацеплении с отверстием на задвижке съемной емкости, предназначенной для горючего клеевого состава, а внутренние поверхности смесителя, вибропитателя, дозатора и поверхности транспортерных лент сушильной камеры выполнены из материала с низкой степенью адгезии.

В качестве материала с низкой степенью адгезии используют нержавеющую сталь марки 12Х18Н10Т.

В качестве материала с низкой степенью адгезии используют фторопласт-4. Заявляемая установка иллюстрируется чертежами, представленными на фиг 1, 2, 3 и 4.

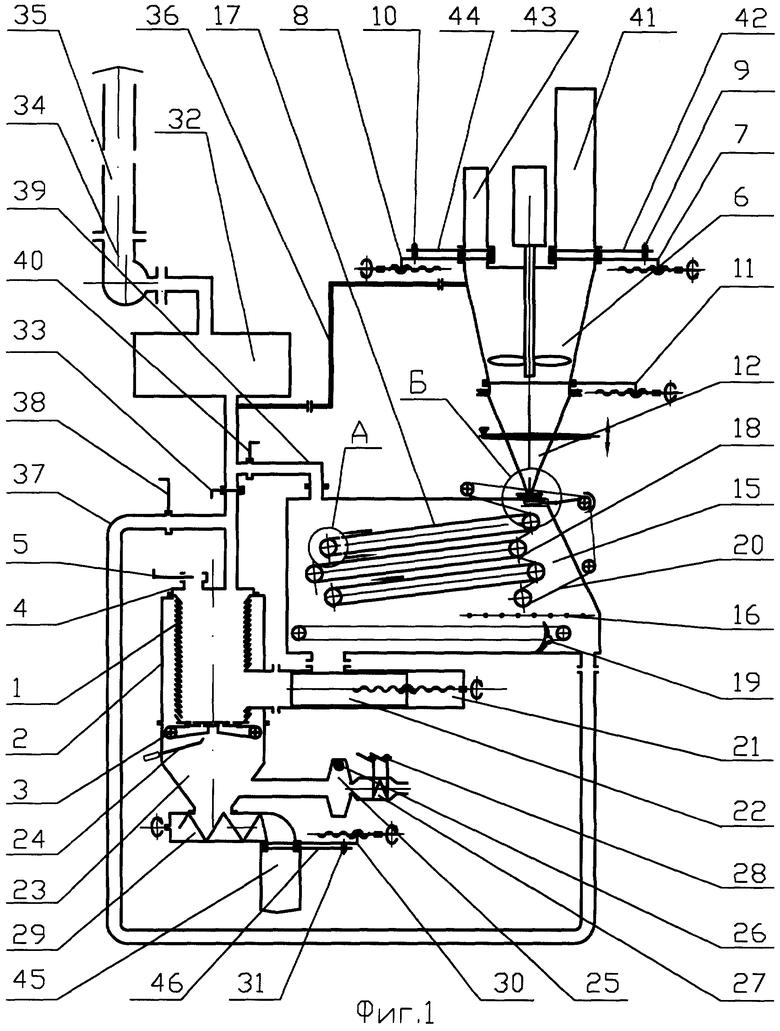

На фиг.1 схематично представлена установка в целом.

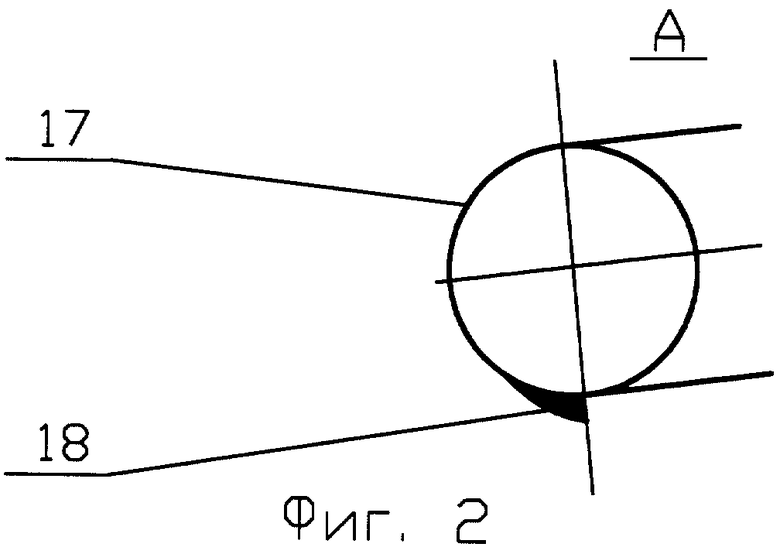

На фиг.2 - фрагмент схемы установки в области скребка на сбрасывающем конце ленточного транспортера.

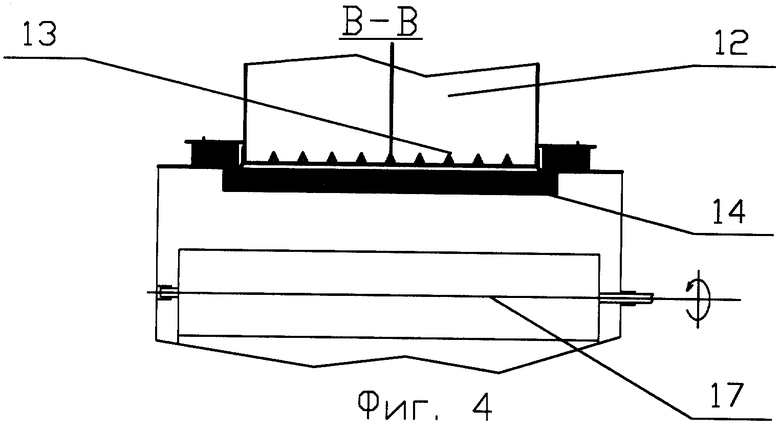

На фиг.3 и 4 - фрагмент схемы установки в области дозатора.

Предлагаемая установка содержит:

- печь, представляющую собой термохимический реактор, состоящий из корпуса 1, заключенного в кожух 2, откидного решетчатого днища 3, крышки 4 с регулируемым задвижкой 5 сдувочным отверстием;

- смеситель 6 с двумя загрузочными люками и приводными задвижками 7 и 8, содержащими пальцы 9 и 10, и выгрузочный люк с приводной задвижкой 11;

- вибропитатель 12 с рассекателями 13;

- дозатор в виде установленного в корпус с приемным боковым окном и выгрузочным торцовым окном плоского поршня 14 с функциями задвижки;

- сушильную камеру 15 с нагревателем 16, комплектом ленточных транспортеров 17 со скребками 18 и приводным скребком 19;

- цепной привод 20, выполненный общим для транспортеров 17 сушильной камеры и для плоского поршня 14 дозатора;

- узел загрузки перерабатываемой смеси, состоящий из цилиндра 21 и поршня 22, перемещающегося в нем посредством винтового привода;

- узел выгрузки шлака 23 с выгрузочным окном, выполняющий одновременно функции доокислителя;

- зажигательное устройство 24;

- воздухозаборный узел, включающий в себя циклонный смеситель25 с газоподводным патрубком 26 и воздухозаборный трубопровод 27 со встроенным нагревателем 28;

- шнековый механизм выгрузки шлака 29 с приводной задвижкой 30, содержащей палец 31;

- узел фильтрации 32, связанный трубопроводом, имеющим задвижку 33, с верхней частью полости термохимического реактора;

- вентустановку 34 и газосбросную трубу 35, последовательно подсоединенную к узлу фильтрации 32;

- трубопровод 36, соединяющий верхнюю часть полости смесителя 6 с узлом фильтрации 32;

- трубопровод 37 с задвижкой 38, соединяющий верхнюю часть полости термохимического реактора с нижней часть полости сушильной камеры 15;

- трубопровод 39 с задвижкой 40, связывающий верхнюю часть полости сушильной камеры 15 с узлом фильтрации 32;

- съемную емкость 41 с задвижкой 42, имеющей отверстие, находящееся в зацеплении с пальцем 9 на приводной задвижке 7 загрузочного люка смесителя 6;

- съемную емкость 43 с задвижкой 44, имеющей отверстие, находящееся в зацеплении с пальцем 10 на приводной задвижке 8 второго загрузочного люка смесителя 6;

- съемную емкость 45 с задвижкой 46, имеющей отверстие, находящееся в зацеплении с пальцем 31 на приводной задвижке 30 шнекового механизма выгрузки шлака 29.

Предлагаемый способ реализуется следующим образом: РИОС с влажностью 35 мас.% тщательно перемешивают с порошкообразным ПМТ, представляющим собой металлизированную шихту с удельной поверхностью 300 м2/кг и состоящую из 55 мас.% силикокальция с кремнием (в соотношении 1:1), 32 мас.% алюминиево-магниевого сплава, 6 мас.% алюминия, 4 мас % нитрата щелочного металла (нитрат натрия) и 3 мас.% индустриального масла, после чего, в зону смешения подают горючий клеевой состав, приготовленный путем смешения 3 мас.% порошка метил целлюлозы с 97 мас.% воды и продолжают перемешивание до получения равномерной тестообразной структуры.

Соотношение компонентов при этом, следующее:

Полученную ПС порционно с объемом 40 см3 в каждой порции подают в зону осушки на подложку с низкой степенью адгезии, осушку осуществляют до момента образования брикетов произвольной формы с твердой, устойчивой к незначительным механическим воздействиям коркой. Далее брикеты подают в зону термического разложения, где через их массив в качестве окислителя пропускают воздух и осуществляют инициирование экзотермической реакции путем поджига газовой (пропановой) горелкой. В массиве брикетов быстро развивается экзотермический процесс и при оптимальной и даже медленной скорости горения переработка происходит очень быстро, т.к. экзотермическая реакция протекает на очень большой поверхности горения, на суммарной поверхности всех брикетов, находящихся в зоне термохимического разложения. Выделяющиеся при этом газы отводят в теплообменник-осадитель и далее через фильтры грубой и тонкой очистки направляют в атмосферу. Оставшийся в зоне разложения шлак перемещают в доокислитель, где он доокисляется, остывает и далее его удаляют в шлакосборник.

Предлагаемая установка работает следующим образом: На загрузочные люки смесителя 6 при помощи внешних подъемно-транспортных средств устанавливают съемную емкость 41 с компонентами, включающими РИОС и ПМТ, и съемную емкость 43 с горючим клеевым составом. Все задвижки смесителя 6 при этом закрыты, а пальцы 9 и 10, имеющиеся на приводных задвижках 7 и 8, входят в зацепление с отверстиями, имеющимися на задвижках 42 и 44 упомянутых емкостей. После этого включают в работу смеситель при помощи привода, открывают сблокированные между собой приводную задвижку 7 и задвижку 42 и загружают в смеситель компоненты смеси, включающие РИОС и ПМТ. Через некоторое время (определяется экспериментально при отладке технологического процесса) аналогичным способом открывают сблокированные между собой приводную задвижку 8 и задвижку 44, загружают в смеситель клеевой состав и продолжают перемешивание. Пока идет процесс подготовки смеси осуществляют прогрев всего газодинамического тракта установки. С этой целью открывают задвижки 38 и 40 (задвижка 33 должна быть закрыта), включают нагреватели 16 и 28 и включают вентустановку 34. При помощи вентустановки 34 атмосферный воздух засасывается в воздухозаборный узел, нагревается там, проходя через нагреватель 28, и через узел выгрузки шлака 23, термохимический реактор и трубопровод 37 поступает в сушильную камеру 15, там он еще нагревается при помощи нагревателя 16 и, проходя далее по трубопроводу 39, через вентустановку 34 и газосбросную трубу 35 выбрасывается в атмосферу.

После подготовки перерабатываемой смеси включают вибропитатель 12, включают общий привод 20, приводящий в действие поршень 14, дозатор и ленточные транспортеры 17 сушильной камеры 15 и открывают приводную задвижку 11 выгрузочного люка смесителя 6. Смесь из смесителя 6 поступает в вибропитатель 12 и далее, проходя через щель с рассекателями 13, уже в виде ряда порций попадает в дозатор, плоский поршень 14 которого, совершая возвратно-поступательные перемещения, за один двойной ход принимает и выталкивает на ленту транспортера 17 сушильной камеры 15 один ряд порций перерабатываемой смеси. При этом ленты всех транспортеров 17 за один двойной ход поршня 14 перемещаются на шаг, достаточный для приема одного ряда порций смеси. После полной загрузки верхнего транспортера порции начинают сваливаться на ниже установленный транспортер, который движется в противоположную сторону. Процесс продолжается до полной загрузки всех транспортеров сушильной камеры 15, после чего привод 20 выключают. Вентустановка 34 и все нагреватели работают. Осуществляется вакуумная сушка перерабатываемой смеси, в результате которой в течение 40-80 минут (в зависимости от размеров порций и общей влажности ПС) образуются брикеты. Параллельно с процессом сушки смеситель 6 вновь загружают всеми исходными компонентами и готовят следующую порцию ПС.

После завершения сушки приоткрывают задвижку 5 сдувочного отверстия термохимического реактора, поршень 22 узла загрузки отводят в крайнее правое положение и открывают при этом выгрузочный люк сушильной камеры 15. Далее вновь включают привод 20, включают вибропитатель 12 и открывают приводную задвижку 11 смесителя 6. Брикеты перерабатываемой смеси сваливаются с нижнего транспортера в цилиндр 21 узла загрузки, а с вышестоящего транспортера - на нижний, при этом на освобождаемый верхний транспортер поршень 14 дозатора выталкивает новые (сырые) порции ПС. Происходит перезагрузка сушильной камеры 15. Следует отметить, что полости смесителя 6, вибропитателя 12, корпуса дозатора, а также транспортерные ленты транспортеров 17 футерованы материалом с максимально низкой адгезией, например фторопластом, а в случае возможного незначительного прилипания брикетов к транспортерным лентам их отделению при сваливании способствуют скребки 18. Брикеты, попавшие в цилиндр 21 узла загрузки, перемещаются поршнем 22 в термохимический реактор, а выгрузочный люк сушильной камеры 15 перекрывается этим же поршнем 22.

Далее смеситель 6 загружают следующей порцией компонентов и перемешивают их, а массив брикетов, находящихся в термохимическом реакторе, посредством зажигательного устройства 24 поджигают. При этом воздух, являющийся окислителем, совершенно свободно проходит через зазоры в решетчатом днище 3, в корпусе 1 реактора и в массиве брикетов, омывая их практически по всем поверхностям. В результате этого за счет огромной поверхности горения экзотермическая реакция развивается во всем массиве брикетов и быстро стабилизируется, процесс переработки становится более скоротечным, улучшается его качество и качество конечных продуктов переработки и уменьшается объем шлака. Высокая проходимость воздуха (окислителя) через массив брикетов позволяет в два-три раза увеличить объем термохимического реактора и объем его разовой загрузки.

После выхода термохимического процесса на оптимальный режим зажигательное устройство 24 гасят и отводят в сторону и выключают нагреватели 16 и 28. Идут одновременно три процесса, процесс термохимического разложения в термохимическом реакторе, процесс подготовки следующей порции ПС в смесителе 6 и процесс сушки следующей порции брикетов в сушильной камере 15. Сушка брикетов происходит за счет теплообмена с горячими газами, которые выделяются при термохимическом разложении и поступают из термохимического реактора по трубопроводу 37 в сушильную камеру 15. В сушильной камере 15 газы значительно теряют свою скорость, охлаждаются при прохождении через массив брикетов, находящихся на транспортерах 17, и через трубопровод 39 поступают в узел фильтрации 32, а далее, через вентустановку 34 и газосбросную трубу 35, уходят в атмосферу. При этом за счет очень низкой скорости прохождения газа через сушильную камеру 15 находящиеся в нем (газе) твердые частички успевают осесть на днище камеры 15. Таким образом, в узел фильтрации 32 газы поступают уже значительно очищенными и охлажденными, что в полтора-два раза увеличивает его срок службы.

По завершению термохимического процесса в реакторе решетчатое днище 3 откидывают и зольный остаток сваливается в узел выгрузки шлака 23, где происходит его доокисление, а в термохимический реактор после возврата решетчатого днища 3 в исходное положения загружают следующую порцию брикетов ПС, поджигают ее и весь технологический цикл повторяется. Реакцию окисления в реакторе можно активизировать или замедлить подавая в циклонный смеситель 25 воздухозаборного узла через патрубок 26 кислород или нейтральный газ, например азот, или приоткрывая задвижку 33, вводя тем самым как бы дополнительный канал для пропуска отходящих газов и уменьшая общее гидравлическое сопротивление всего газодинамического тракта. Таким образом, осуществляется управление процессом переработки.

В конце сгорания второй порции брикетов перерабатываемой смеси в реакторе завершится и стадия доокисления шлака в узле выгрузки шлака 23. К этому времени к выгрузочному люку механизма выгрузки 23 подсоединяют съемную емкость 45 для шлака. При этом палец 31, имеющийся на приводной задвижке 30 выгрузочного люка, входит в зацепление с отверстием, имеющимся на задвижке 46 съемной емкости 45. Сблокированные задвижки 30 и 46 открывают при помощи привода и из узла выгрузки шлака, уже доокисленный, шлак удаляют шнековым механизмом выгрузки 29 в съемную емкость 45.

На освободившееся место в узле выгрузки шлака 23 сбрасывают из реактора вновь образовавшийся шлак, в реактор загружают следующую порцию брикетов из сушильной камеры 15, в сушильную камеру 15 закладывают новые порции сырой ПС из смесителя 6, а в смесителе 6 готовят новую смесь. Процесс переработки идет непрерывно и может осуществляться как угодно долго. Накапливающийся на днище сушильной камеры 15 осадок эпизодически, посредством приводного скребка 19, сдвигают к выгрузочному люку и при помощи узла загрузки ПС, вместе с брикетами ПС, подают в термохимический реактор, где он (осадок) также сгорает. Незначительное количество такой добавки к брикетам ПС ощутимого влияния на качество экзотермического процесса в реакторе не производит.

Для предотвращения образования взрывоопасных концентраций, которые возможны при смешивании кислорода воздуха с выделяющимся из ПС водородом, в крышке 4 реактора имеется отверстие с задвижкой 5, при открытии которого происходит быстрая сдувка (унос) накопившихся там газов через вентустановку 34 и газосбросную трубу 35 в атмосферу, а верхняя часть полости смесителя 6, где упомянутое образование также возможно, связана трубопроводом 36 с узлом фильтрации 32 и через вентустановку 34 и газосбросную трубу 35 с атмосферой.

Эксперименты показали, что при реализации заявляемого способа увеличивается надежность и управляемость процесса переработки за счет более полного терморазложения РИОС, улучшается качество конечных продуктов переработки и коэффициент уменьшения объема возрастает в 1,5-2 раза, в 2-3 раза увеличивается производительность труда (скорость переработки). Высокая производительность и отсутствие потребности в зажигательном материале указывает и на его более высокую экономичность, а высокое качество конечных продуктов переработки и исключение операций с зажигательным материалом делает заявляемый способ и более безопасным.

Заявляемая установка также более экономична, т.к. на ней возможна реализация более экономичного предлагаемого способа переработки. Кроме того, осушка ПС идет за счет тепла выделяющихся при горении газов за исключением начального периода и осуществляется параллельно с процессами подготовки ПС в смесителе и ее переработки в термохимическом реакторе. Она более долговечна за счет того, что в фильтрующие элементы, которые в подобных устройствах являются слабым звеном, попадают газы, уже охлажденные в сушильной камере, выполняющей функции теплообменника-осадителя и частично очищенные за счет выпадения из них осадка, и на выходе в атмосферу концентрация в отходящих газах СО и NO уменьшается в 1,5-2 раза, а концентрация NO2 становится близкой к нулю. Установка более безопасна, т.к. относительно герметична, ведь исходные материалы подаются на установку в закрытой емкости, и конечные продукты удаляются также в закрытой емкости, чем обусловлено исключение прямого контакта обслуживающего персонала с радиоактивными продуктами.

Таким образом, очевидно, что указанный технический результат как для способа, так и для установки по сравнению с прототипами будет достигнут. Как способ, так и установка вполне соответствуют критерию «Промышленная применимость», т.к. могут быть осуществлены в основном на стандартном оборудовании, а нестандартные узлы и детали не содержат элементов, представляющих какую-либо сложность в их реализации при современном уровне науки, техники и производства.

Работы по реализации предлагаемых способа и установки включены в план НИОКР ГУЛ МосНПО «Радон», тема 2.1902 под названием «Разработка технологического процесса и опытной установки термохимической переработки РАО низкого и среднего уровня активности». Работы по способу находятся на стадии лабораторных экспериментальных исследований, а на установку разрабатывается техническое задание (ТЗ).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ ПОРОШКООБРАЗНЫХ И ИЗМЕЛЬЧЕННЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2000 |

|

RU2183873C2 |

| УСТАНОВКА ДЛЯ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ ПОРОШКООБРАЗНЫХ И ИЗМЕЛЬЧЕННЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2002 |

|

RU2235376C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 1999 |

|

RU2153718C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 1999 |

|

RU2168227C1 |

| СПОСОБ СЖИГАНИЯ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 1997 |

|

RU2114471C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ ТЕРМИЧЕСКИМ СПОСОБОМ | 2024 |

|

RU2833940C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2123214C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1998 |

|

RU2140109C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ РЕАКТОРНОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2192057C1 |

| Комплекс для переработки отходов по безотходной и бесполигонной технологии | 2022 |

|

RU2803046C1 |

Изобретение относится к области переработки радиоактивных отходов. Сущность изобретения: способ термической переработки радиоактивных ионообменных смол включает перемешивание в зоне смешения влажных радиоактивных ионообменных смол с порошкообразным металлизированным топливом. Подают полученную смесь в зону термического разложения, пропускают через смесь воздуха в качестве окислителя. Инициируют экзотермическую реакцию путем ее поджога, отделяют от образующегося шлака выделяющихся газов и направляют их в зону очистки с грубой и тонкой фильтрацией. Перемещают шлак в зону доокисления. Установка для термической переработки радиоактивных ионообменных смол содержит печь, представляющую собой термохимический реактор, состоящий из заключенного в кожух корпуса, выполненного из установленных с зазорами друг между другом воронкообразных колец, крышки с регулируемым задвижкой сдувочным отверстием и откидного решетчатого днища. Преимущества изобретения заключаются в повышении надежности процесса переработки и повышении безопасности работ. 2 н. и 3 з.п. ф-лы, 4 ил.

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 1999 |

|

RU2153718C1 |

| УСТАНОВКА ДЛЯ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ ПОРОШКООБРАЗНЫХ И ИЗМЕЛЬЧЕННЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2002 |

|

RU2235376C1 |

| GB 1577383 А, 20.10.1980 | |||

| СПОСОБ ПОДГОТОВКИ К ХРАНЕНИЮ РЕПЧАТОГО ЛУКА СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2006 |

|

RU2317740C1 |

Авторы

Даты

2007-06-20—Публикация

2005-11-10—Подача