Изобретение относится к области измельчения органических и неорганических веществ, представляющих собой твердые частицы. Оно может быть использовано во многих областях промышленности. Например, при изготовлении зарядов смесевого твердого ракетного топлива применяется ультрадисперсная фракция окислителя или взрывчатых веществ с размером частиц 2 и менее микрон наряду с частицами от 300 до 700 микрон.

Ультрадисперсную фракцию окислителя получают измельчением в бисерных мельницах в присутствии, в качестве мелющих тел, стеклянных шариков (см. патент RU № 2247101 С2, МПК7 С06В 21/00, В02С 17/16). Способы измельчения с применением бисерных мельниц широко применяются в технологическом процессе изготовления красок, пигментов и описаны в книге П.И.Ермилова «Диспергирование пигментов», Москва, Химия, 1971 г.

Наиболее перспективная схема измельчения твердых частиц в аппарате, аналогичному бисерным мельницам, предложена в патенте Великобритании № 1374214, МКИ В02С 17/16, принятом за прототип. По этому патенту измельчение твердых частиц производят при подаче суспензии вертикально вверх в цилиндрическую камеру с установленным по центру ее вращающимся валом с дисками и заполненную шариками. Циркуляцию суспензии производят насосом с подачей из одной емкости и приемом после аппарата-измельчителя в другую емкость. После опорожнения первой емкости циркуляцию продолжают с подачей суспензии из второй емкости и приемом после аппарата-измельчителя в первую емкость. По этой схеме работу продолжают до получения требуемой дисперсности измельченного материала. Для удержания шариков в аппарате-измельчителе на входе и выходе суспензии из него установлены сетки.

Однако описанная в вышеуказанном патенте схема не в полной мере приемлема для использования при измельчении окислителя и взрывчатых веществ по следующим причинам. Суспензии окислителя и взрывчатых веществ обладают способностью к структурообразованию. В этом состоянии они теряют подвижность без приложения механических воздействий. По этой причине в линии циркуляции в застойных зонах при работе по схеме, описанной в патенте, возможно прекращение движения суспензии. В прототипе такими зонами в линии циркуляции суспензии являются:

- трубопровод от аппарата-измельчителя до клапана в линии к емкости, из которой идет расходование суспензии, так как в этот период этот клапан закрыт;

- донная часть емкости, заполняемой суспензией, и трубопровод от нее к насосу.

Для возобновления движения суспензии в застойных зонах после переключения на слив ее из аппарата-измельчителя в опорожненную емкость и расходование из заполненной емкости потребуется продувка линии или приложение вибрирующих действий, что не безопасно при работе с чувствительными к механическим воздействиям окислителем и взрывчатыми веществами. Сетка в верхней зоне измельчителя находится в суспензии. В случае забивки, что не исключается, для ее чистки и замены требуется слив части суспензии, частичная разборка аппарата, что также представляет определенную опасность при работе с окислителем и взрывчатыми веществами.

Технической задачей данного изобретения является обеспечение безопасного ведения процесса, непрерывной циркуляции суспензии и интенсификация измельчения окислителя и взрывчатых веществ. Технический результат при измельчении твердых частиц циркуляцией суспензии через измельчитель, заполненный шариками, удерживаемыми сетками на входе и выходе из него, и попеременное заполнение мешателей измельченными частицами достигается за счет непрерывного измельчения суспензии в двухроторном измельчителе, при этом подачу в него суспензии обеспечивают насосом снизу вверх, а слив из измельчителя осуществляют через легкосъемный фильтр посредством одного канала путем попеременного переключения потока суспензии на подачу в опорожненный мешатель, донный клапан которого закрывают, и на расход суспензии из заполненного мешателя, донный клапан которого открывают, при этом дистанционное и одновременное переключение потока суспензии и донных клапанов осуществляют при падении уровня давления после насоса.

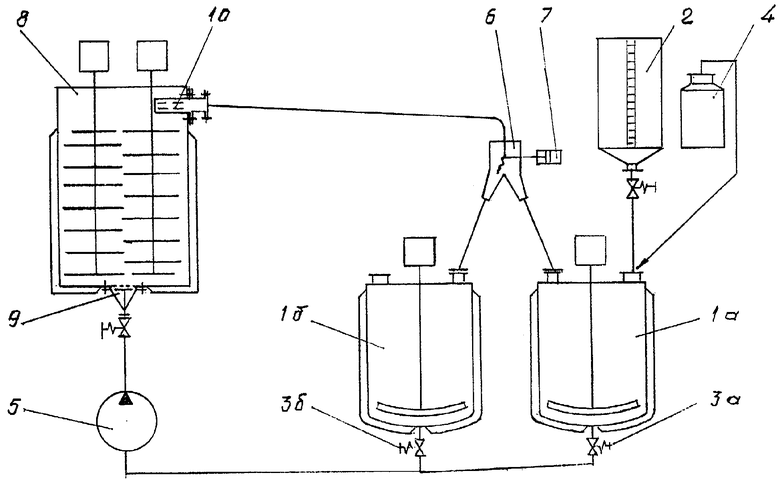

Описание схемы технологического процесса измельчения окислителя и взрывчатых веществ, приведенной на чертеже с реализацией заявляемого способа, дано ниже.

В мешатель 1а при закрытом донном клапане 3а из мерника 2 заливают заданную навеску дисперсионной среды, не растворяющей окислитель или взрывчатое вещество, затем при работающей мешалке через люк из контейнера 4 загружают навеску окислителя или взрывчатого вещества. Соотношение окислителя и дисперсионной среды 1:4, а для взрывчатого вещества соотношение составляет 1:6. Включают перистальтический насос 5 на циркуляцию суспензии. Перед включением насоса открывают донный клапан 3а, а переключатель потока 6 пневмоцилиндром 7 устанавливают в положение подачи суспензии в мешатель 1б с закрытием донного клапана 3б. При этом суспензию из мешателя 1а перистальтическим насосом 5 непрерывно нагнетают через фильтр 9 (решетка с круглыми отверстиями) в двухроторный измельчитель 8, заполненный стеклянными шариками. При включенных роторах с дисками стеклянные шарики находятся в постоянном движении. Твердые частицы окислителя или взрывчатого вещества, проходя пространство между шариками, подвергаются трению и ударному воздействию их и измельчаются. Суспензию с измельченными частицами через легкосъемный патронный щелевой фильтр 10 непрерывно сливают в мешатель 1б. При падении уровня давления после насоса, что свидетельствует о полной перекачке суспензии из мешателя 1а в мешатель 1б, проводят дистанционное и одновременное переключение потока суспензии и донных клапанов. Для этого клапан 3а под мешателем 1а закрывают, а под мешателем 1б открывают, а переключателем потока 6 суспензию после измельчителя 8 направляют в освободившийся мешатель 1а. Таким образом, циркуляцию суспензии продолжают до получения требуемого размера твердых частиц. Изготовленную суспензию перистальтическим насосом передают на операцию удаления дисперсионной среды, то есть сушку.

В заявляемом изобретении в качестве измельчающего аппарата применен двухроторный измельчитель. Экспериментальными работами установлено, что при применении двухроторного измельчителя желаемый размер частиц достигается от 1,5 до 2,0 раз быстрее при одинаковом рабочем объеме, чем при использовании однороторного аппарата. В двухроторном измельчителе диски одного ротора расположены в промежутке между дисками другого ротора.

Структирированные суспензии, характерные для окислителя и взрывчатых веществ, теряют подвижность в виду развитого сцепления между частицами, что приводит к повышению вязкости системы. Только при приложении сдвиговых усилий к структурированным системам они приобретают подвижность. В связи с этим в емкостях для приема и расходования суспензии в линии циркуляции устанавливают мешалки, то есть применяют мешатели.

В прототипе суспензию из аппарата-измельчителя сливают в каждую из двух емкостей по самостоятельному трубопроводу с клапаном. При работе по этой схеме клапан на трубопроводе к емкости, из которой идет расходование суспензии, закрывают, то есть оставшаяся суспензия в трубопроводе на участке до клапана находится без движения, то есть пребывает в застойной зоне. В связи с этим не гарантируется восстановление слива суспензии в эту емкость при последующем открывании клапана.

Этот недостаток устраняется в случае, если слив суспензии проводят через один канал. В этом случае суспензия находится в постоянном движении без образования застойной зоны. Переключение потока суспензии на подачу ее от одного мешателя в другой и наоборот можно осуществлять при помощи простого устройства по трубопроводам  - образной формы. При этом конец сливного трубопровода соединяют гибкой насадкой, которую, в свою очередь, сообщают со штоком пневмоцилиндра. По датчику давления, установленному после насоса, и оповещающему при снижении давления о конце перекачки всей массы суспензии из мешателя прием суспензии переключают в этот мешатель с закрытием донного клапана под этим мешателем. Для этого при помощи пневмоцилиндра гибкую насадку переводят на прием суспензии в опорожненный мешатель. Расходование суспензии продолжают из другого мешателя, для чего одновременно с закрытием донного клапана под опорожненным мешателем проводят открывание донного клапана под другим заполненным суспензией мешателем. Вышеуказанные операции по переключению потока суспензии и донных клапанов проводят дистанционно и одновременно для обеспечения непрерывной циркуляции суспензии до получения заданного размера твердых частиц.

- образной формы. При этом конец сливного трубопровода соединяют гибкой насадкой, которую, в свою очередь, сообщают со штоком пневмоцилиндра. По датчику давления, установленному после насоса, и оповещающему при снижении давления о конце перекачки всей массы суспензии из мешателя прием суспензии переключают в этот мешатель с закрытием донного клапана под этим мешателем. Для этого при помощи пневмоцилиндра гибкую насадку переводят на прием суспензии в опорожненный мешатель. Расходование суспензии продолжают из другого мешателя, для чего одновременно с закрытием донного клапана под опорожненным мешателем проводят открывание донного клапана под другим заполненным суспензией мешателем. Вышеуказанные операции по переключению потока суспензии и донных клапанов проводят дистанционно и одновременно для обеспечения непрерывной циркуляции суспензии до получения заданного размера твердых частиц.

Наличие донного клапана в закрытом его положении предотвращает поступление суспензии в трубопровод под клапаном со структурообразованием, исключая забивку при возобновлении циркуляции. К патрубку измельчителя в линии слива суспензии во внутренней полости измельчителя устанавливают легкосъемный щелевой патронный фильтр. Этот вариант позволяет без разборки измельчителя производить замену и чистку фильтра в случае его забивки.

Способ измельчения с отличающимися от прототипа признаками проверен с положительными результатами на опытном химическом заводе ФГУП «НИИПМ».

| название | год | авторы | номер документа |

|---|---|---|---|

| БИСЕРНЫЙ ДВУХРОТОРНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2005 |

|

RU2299874C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОЙ СМЕСИ НА ОСНОВЕ ПЕРХЛОРАТА АММОНИЯ (ПХА), ИСПОЛЬЗУЕМОЙ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ДЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ | 2006 |

|

RU2317280C1 |

| ЛАБОРАТОРНАЯ БИСЕРНАЯ МЕЛЬНИЦА | 2008 |

|

RU2389555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРХЛОРАТА АММОНИЯ | 2003 |

|

RU2246472C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГАММА-ПОЛИОКСИМЕТИЛЕНА | 2009 |

|

RU2389554C1 |

| УСТРОЙСТВО И СПОСОБ ПОДАЧИ НЕФТЕПРОМЫСЛОВОГО МАТЕРИАЛА | 2010 |

|

RU2569134C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗМЕЛЬЧЕННОГО ПЕРХЛОРАТА АММОНИЯ | 2006 |

|

RU2310635C1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЭМУЛЬСИИ, ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И ЗАРЯЖАНИЯ СКВАЖИН ИЗГОТОВЛЕННЫМ ЭМУЛЬСИОННЫМ ВЗРЫВЧАТЫМ ВЕЩЕСТВОМ | 2007 |

|

RU2362116C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2009 |

|

RU2393138C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЭМУЛЬСИИ | 2014 |

|

RU2588199C2 |

Изобретение предназначено для измельчения твердых частиц, в том числе окислителя в производстве смесевого твердого ракетного топлива с получением его ультрадисперсной фракции. Измельчение суспензии осуществляют непрерывно в двухроторном измельчителе, при этом подачу в него суспензии обеспечивают насосом снизу вверх, а слив из измельчителя осуществляют через легкосъемный фильтр посредством одного канала путем попеременного переключения потока суспензии на подачу в опорожненный мешатель, донный клапан которого закрывают, и на расход суспензии из заполненного мешателя, донный клапан которого открывают, при этом дистанционное и одновременное переключение потока суспензии и донных клапанов осуществляют при падении уровня давления после насоса. Изобретение позволяет повысить безопасность измельчения твердых частиц. 1 ил.

Способ измельчения твердых частиц, включающий циркуляцию насосом суспензии через измельчитель, заполненный шариками, удерживаемыми сетками на входе и выходе из него, и попеременное заполнение мешателей измельченными частицами суспензии, отличающийся тем, что измельчение суспензии осуществляют непрерывно в двухроторном измельчителе, при этом подачу в него суспензии обеспечивают насосом снизу вверх, а слив из измельчителя осуществляют через легкосъемный фильтр посредством одного канала путем попеременного переключения потока суспензии на подачу в опорожненный мешатель, донный клапан которого закрывают, и на расход суспензии из заполненного мешателя, донный кланан которого открывают, при этом дистанционное и одновременное переключение потока суспензии и донных клапанов осуществляют при падении уровня давления после насоса.

| Устройство для ввода информации | 1986 |

|

SU1374214A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1996 |

|

RU2111794C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ | 1997 |

|

RU2131299C1 |

| Установка для получения порошковых проб из пульпы | 1986 |

|

SU1457997A1 |

| US 4541572 А, 17.09.1985 | |||

| Устройство для улавливания механических примесей в напорном водоводе | 1987 |

|

SU1483012A1 |

| Удерживающее устройство и система осевого удержания для кольцевых уплотнений (варианты) | 2012 |

|

RU2620463C2 |

Авторы

Даты

2007-06-27—Публикация

2005-08-15—Подача