Изобретение относится к дробильно-сортировочному оборудованию для обработки твердых материалов с различными физико-механическими свойствами и может быть использовано в различных отраслях промышленности, в том числе в металлургии, химической и горнорудной промышленности, промышленности строительных материалов, но преимущественно для обработки компонентов шихты при изготовлении покрытых сварочных электродов.

Известна поточная линия, содержащая приемный бункер, роторный питатель-грохот, щековую дробилку, передаточный транспортер, устройство избирательного дробления, установленное на выходе из щековой дробилки, выполненной в виде двух последовательно соединенных передаточным транспортером камер дробления, образованных двумя неподвижными и расположенной между ними подвижной щеками. Подвижная щека установлена под питателем-грохотом, а устройство избирательного дробления выполнено в виде вертикальной роторной дробилки и концентричных камер, центральная из которых соединена с дополнительной системой аспирации, а под ротором смонтирован разбрызгиватель [1].

Эта линия позволяет производить предварительное разделение материалов, поступающих из бункера-питателя роторным способом на фракции, крупные из которых поступают в одну из камер двухкамерной щековой дробилки и передают транспортером после дробления во вторую камеру, в которую поступает мелкая фракция с роторного питателя-грохота после разделения материала на фракции, и последующее дробление материала в роторных дробилках с разделением на фракции с помощью разбрызгивателя и концентричных камер.

Однако используемое в линии оборудование не обеспечивает дробление материалов высокой твердости и взрывоопасных, например ферросплавов, используемых в электродном производстве, и не обеспечивает при разделении фракций допустимого процентного содержания фракций заданного размера в готовом продукте, используемого для приготовления шихтовых материалов для покрытия сварочных электродов, что снижает их качество.

Наиболее близким к изобретению является дробильно-классифицирующий комплекс, содержащий позиции загрузки материала, включающие бункеры и питающие коммуникации, дробильно-размольное оборудование с дробилками среднего и мелкого дробления, соединенные транспортной системой между собой и с сортировочно-классифицирующими узлами, позиции выгрузки, в зоне которых установлены приемники готового продукта [2].

Недостатком комплекса является сложность конструкции низкие технологические возможности, отсутствие возможности обработки взрывоопасных компонентов и полной герметизации зон пересыпки и каналов транспортировки продуктов помола.

Задача изобретения - расширение технологических возможностей и производительности дробильно-сортировочного комплекса при обработке материалов с различными физико-механическими свойствами, преимущественно для подготовки шихты в процессе изготовления сварочных электродов.

Задача достигается тем, что дробильно-классифицирующий комплекс, содержащий позиции загрузки материала, включающие бункеры-накопители и питающие коммуникации, дробильно-размольное оборудование с дробилками среднего и мелкого дробления, соединенные транспортной системой между собой и с сортировочно-классифицирующими узлами, позиции выгрузки, в зоне которых установлены приемники готового продукта, снабжен системой аспирации защиты, распределительными устройствами линией обработки взрывоопасных в процессе измельчения материалов, содержащей бункер для нейтрализующей взрывоопасность добавки с вибродозатором, соединенным при помощи рукава и приемной вставки с приемной течкой одной из дробилок мелкого дробления, вторая дробилка мелкого дробления снабжена дополнительным каналом питания для загрузки сыпучих материалов, который выполнен в виде контейнера, сообщенного с бункером-накопителем основного канала и установленного на нем с возможностью центрирования и фиксации, позиции выгрузки снабжены позиционерами с контейнерами для готового продукта и пневмогерметизаторами-задвижками, каждый из которых имеет датчик верхнего уровня засыпки контейнеров и установлен на контейнере транспортной системы комплекса, регуляторы загрузки материала установлены на бункерах-накопителях позиций загрузки и на приемниках готового продукта позиций выгрузки и выполнены в виде пары датчиков уровня и приводного ограничителя-задвижки, представляющего собой герметичный корпус с жестко закрепленной в его полости течкой, выход которой образован срезами трех граней плоскостью, проходящей в зависимости от сыпучести материалов под острым углом к четвертой грани, и через ее основание контактирующее с заслонкой в виде части цилиндрической поверхности, закрепленной с помощью щек и осей шарнирно в цапфах корпуса по оси симметрии цилиндрической поверхности с возможностью поворота заслонки в корпусе привода ограничителя-задвижки, питающие коммуникации выполнены в виде гибких рукавов, причем основные каналы питания всех дробилок мелкого дробления снабжены приемными вставками, аналогичными вставке в линии обработки взрывоопасных компонентов, транспортная система комплекса выполнена в виде вибрационного магистрального вертикального конвейера, посредством которого дробилка среднего дробления соединена со входом распределительного устройства на позициях загрузки дробилок мелкого дробления, трех вертикально-винтовых вибрационных транспортеров для автономной связи и выходов дробилок мелкого дробления с сортировочно-классифицирующими узлами, двух горизонтальных вибрационных конвейеров на позициях загрузки, посредством которых распределительное устройство связано с входами двух дробилок мелкого дробления, причем вход третьей дробилки мелкого дробления связан с распределительным устройством напрямую, и горизонтальных вибрационных конвейером, расположенных на позициях выгрузки готового продукта,

при этом вход каждого из них совмещен с выходом приемника, а выход - с контейнером для готового продукта через пневмогерметизатор-задвижку, расположенный с возможностью осевого совмещения с соответствующим контейнером, система аспирации защиты комплекса совмещена с транспортной системой и питающими коммуникациями, которые выполнены герметично на всех позициях обработки, распределительное устройство выполнено трехпозиционным в виде подвижной и неподвижной плит и рукава, закрепленного нижним концом соосно с отверстием в поворотной плите, расположенным эксцентрично относительно оси поворота и с возможностью осевого совмещения с каждым из отверстий в неподвижной плите, которые являются выходами продукта дробилки среднего дробления, а верхний конец рукава закреплен шарнирно и соосно с осью поворота подвижной плиты с помощью патрубка, закрепленного посредством стоек не неподвижной плите,

пневмогерметизатор-задвижка выполнен в виде полого корпуса с отверстием для прохода продукта, на верхней крышке которого закреплена течка с присоединительными патрубками, на фланце которой смонтирована ось с закрепленной на ней неподвижной заслонкой и рычагом поворота оси, соединенном с приводом поворота заслонки, а на основании корпуса смонтирована пневмокамера, выполненная в виде жесткого корпуса и мембраны, закрепленной герметично наружными кромками с помощью кольца и винтов на жестком корпусе, а внутренние кромки ее соединены с помощью аналогичных колец с герметизирующим демпфером и кольцевой мембраной меньшего диаметра, наружные крышки которой соединены с помощью колец со второй аналогичной мембраной, внутренние кромки которой закреплены неподвижно на основании корпуса задвижки, на котором установлен датчик фиксирования верхнего уровня загрузки контейнера, выполненный в виде двух полукорпусов, соединенных с мембраной, в одном из которых закреплена трубка, контактирующая с материалом загрузки и штуцер для избыточного давления, на втором полукорпусе по оси симметрии мембраны закреплен индуктивный датчик, управляющий элемент которого закреплен соосно с ним на мембране. В дробильно-классифицирующем комплексе позиционеры могут быть выполнены в виде поворотной платформы, закрепленной с помощью подшипникового стакана на неподвижной оси станины и контактирующей с рычагом привода шагового поворота посредством пальцев, установленных по окружности платформы с заданным шагом. Приемные вставки могут быть выполнены в виде тройников. В качестве дробилок мелкого дробления могут быть установлены конусные инерционные дробилки, а дробилкой среднего дробления исходного материала может служить щековая дробилка.

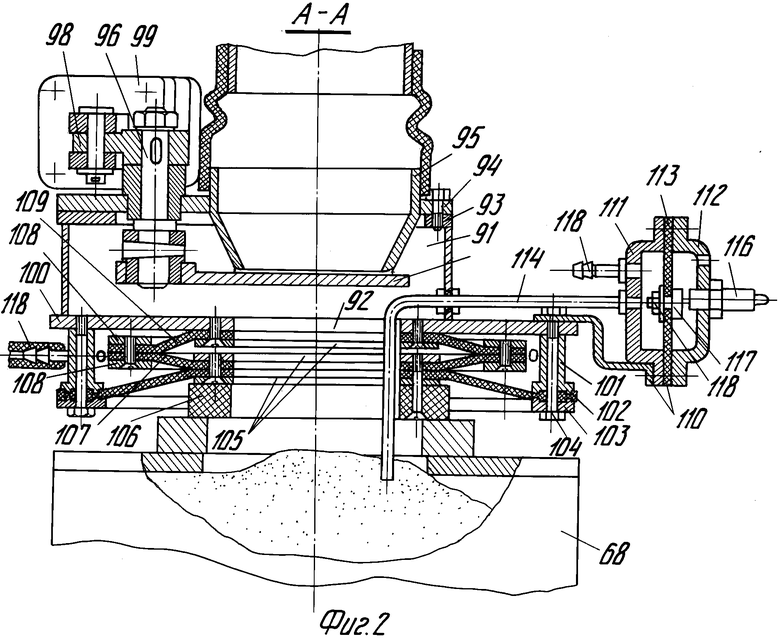

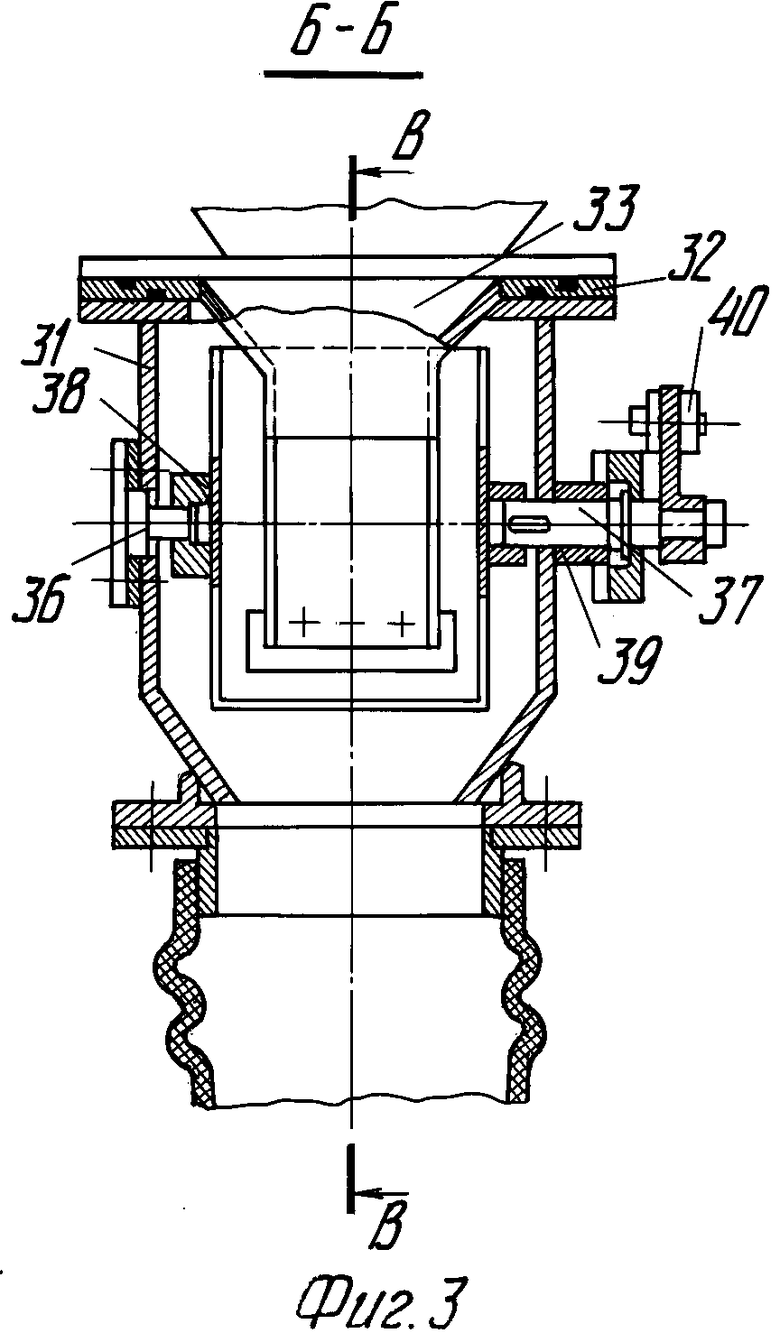

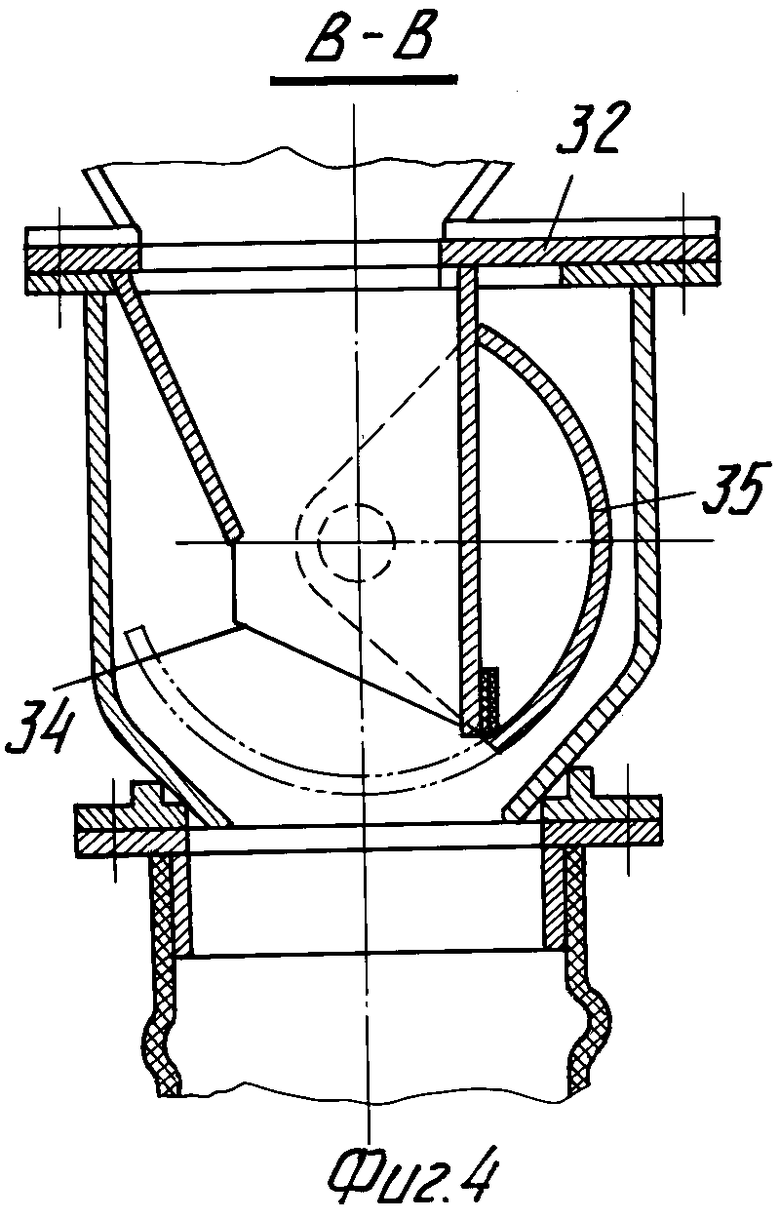

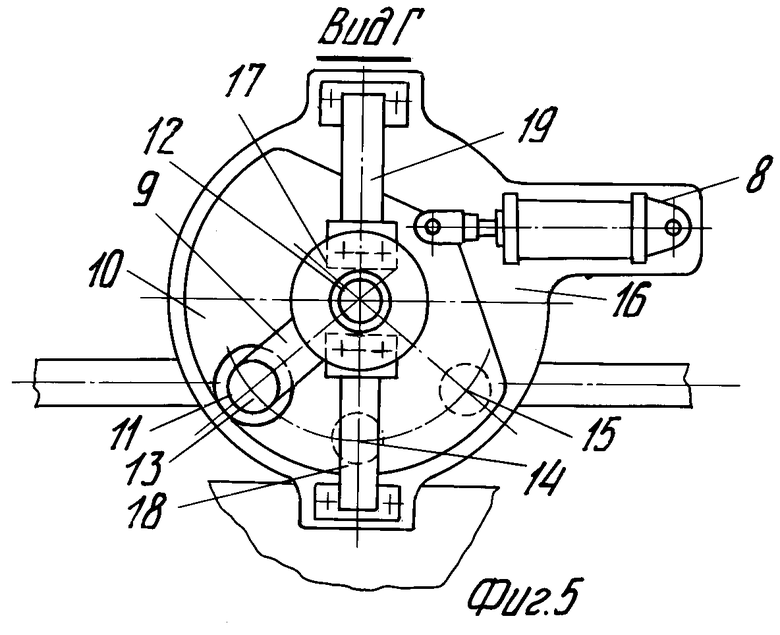

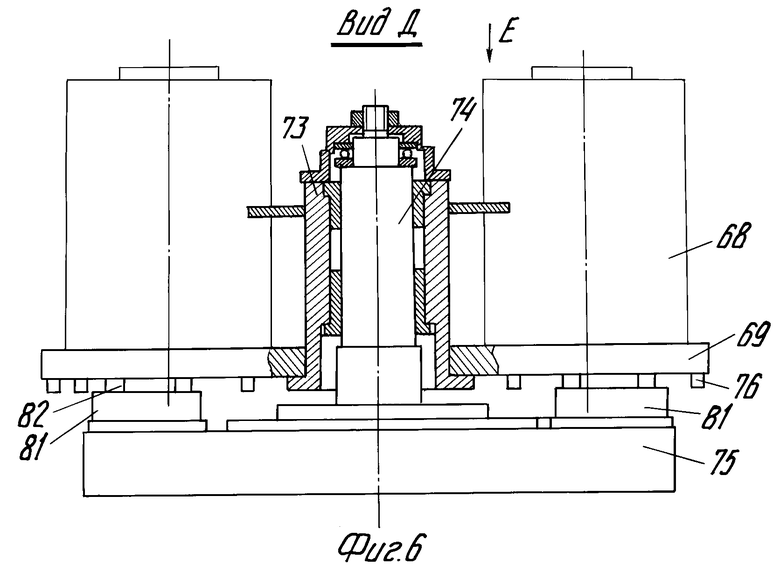

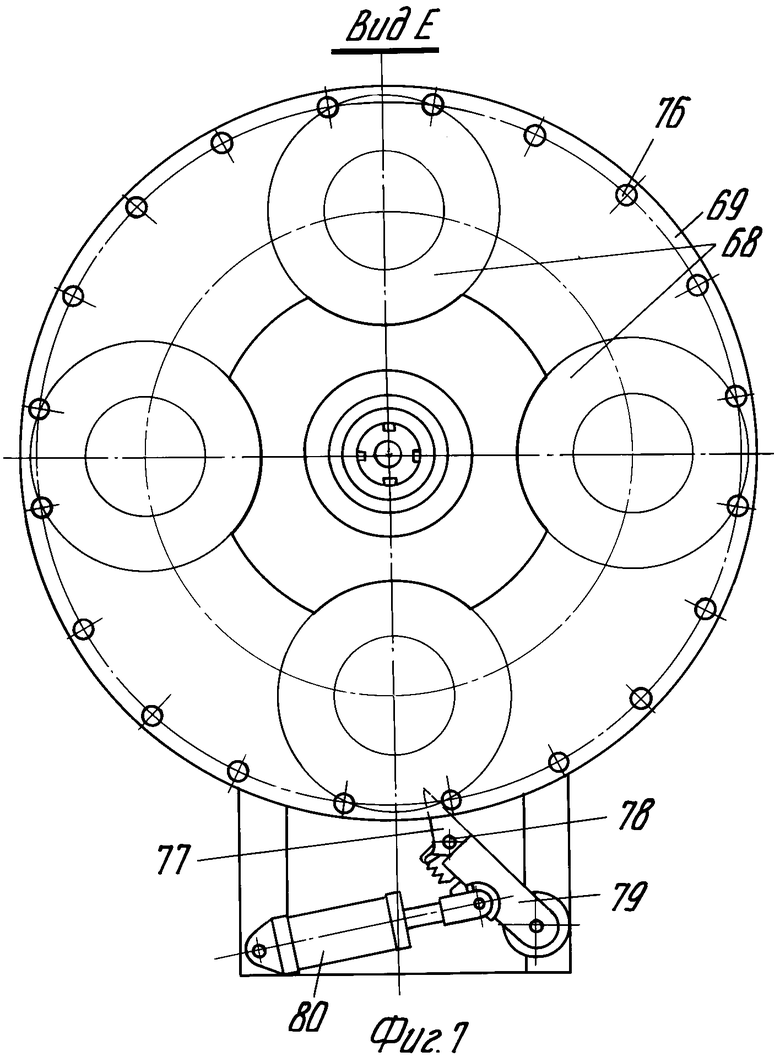

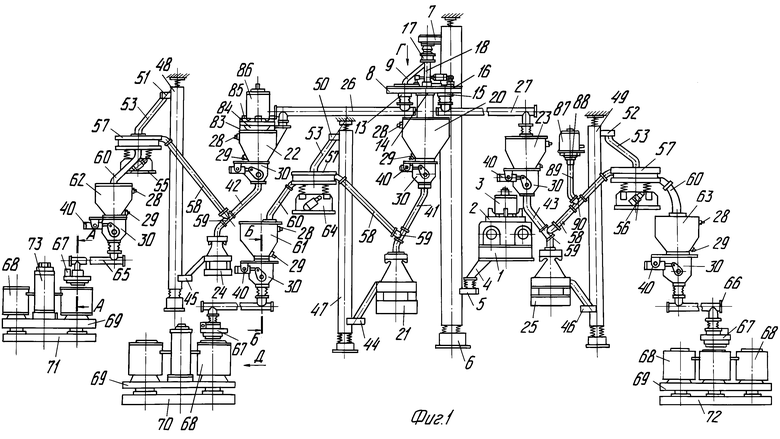

На фиг. 1 изображена общая схема дробильно-классифицирующего комплекса; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - вид Г на фиг. 1; на фиг. 6 - вид Д на фиг. 1; на фиг. 7 - вид Е на фиг. 6.

Дробильно-классифицирующий комплекс, преимущественно для обработки компонентов шихты при изготовлении сварочных электродов, содержит щековую дробилку 1 среднего дробления с платформой 2, на которой установлен съемный саморазгружающийся контейнер 3. Выход 4 щековой дробилки 1 среднего дробления соединен с входом 5 магистрального вертикального вибрационного контейнера 6, на выходе которого установлено распределительное устройство, представляющее собой трехпозиционный распределитель 8, выполненный в виде рукава 9, закрепленного одним концом на поворотной плите 10 соосно с отверстием 11 в плите 10, выполненном на заданном расстоянии от оси 12 поворота с возможностью поочередного совмещения с осью каждого из трех отверстий 13, 14 и 15 для выхода продукта помола в неподвижной плите 16, а верхний конец рукава 9 закреплен шарнирно и соосно с осью 12 поворота подвижной плиты 10 с помощью патрубка 17, установленного посредством стоек 18, 19 на неподвижной плите 16, выход (отверстие 14) которой соединен с бункером-накопителем 20 дробилки в виде конусной инерционной дробилки 21, второй выход (отверстие 13) и третий выход (отверстие 15) соединены соответственно с бункерами-накопителями 22 и 23 конусных инерционных дробилок 24 и 25 посредством горизонтальных вибрационных конвейеров 26 и 27. Регуляторы загрузки материала, установленные на бункерах-накопителях 20, 22 и 23 выполнены в виде пары датчиков 28 и 29 для фиксации, соответственно, верхнего и нижнего уровней засыпки и приводного ограничителя-задвижки 30, которая представляет собой герметичный корпус 31 (фиг. 3 и 4) в полости которого посредством фланца 32 жестко закреплена течка 33, выход 34 которой образован срезами трехгранной плоскостью, проходящей под заданным (в зависимости от сыпучести материала) углом к четвертой грани, и через основание этой грани, которое контактирует с поворотной заслонкой 35, в виде части цилиндрической поверхности, закрепленной с помощью щек (условно не показано) и осей 36 и 37 шарнирно в цапфах 38 и 39 корпуса 31 по оси ее симметрии, при этом заслонка 35 установлена с возможностью поворота в корпусе 31 на заданный угол от привода 40 ограничителя-задвижки 30. Величина угла поворота заслонки выбрана из условия обеспечения двух ее положений, при которых выход течки 33 либо открыт, либо перекрыт.

Вход ограничителя-задвижки 30 бункера 20 соединен гибким рукавом 41 с питающей течкой конусной инерционной дробилки 21, вход задвижки 30 бункера-накопителя 22 соединен гибким рукавом 42 с конусной инерционной дробилкой 24, а выход задвижки 30 бункера-накопителя 23 соединен гибким рукавом 43 с конусной инерционной дробилкой 25. Каждая из дробилок 21, 24 и 25 соединены с соответствующим входом 44, 45 или 46 вертикально-винтовых вибротранспортеров 47, 48 и 49, выходы которых 50, 51 и 52 соединены гибкими рукавами с входами грохотов 54, 55 и 56. Выходы грохотов с верхних сит 57 соединены посредством рукавов 58 с приемными вставками 59 рукавов 41, 42 и 43 для возврата в конусные дробилки крупной фракции материала, а выходы грохотов с нижних сит соединены гибкими рукавами 6 60 с приемниками 61, 62 и 63 а также снабжены задвижками 30, датчиками 28 фиксирования верхнего уровня заполнения материалом и датчиками 29 фиксирования его нижнего уровня. Выходы ограничителей-задвижек 30 приемников 61, 62 и 63 соединены посредством горизонтальных вибрационных контейнеров 64, 65 и 66 и пневмогерметизаторов-задвижек 67 с установленными на каждой позиции выгрузки готового продукта контейнерами 68, размещенными на платформах 69 позиционеров 70, 71 и 72, поворотная платформа 69 каждого из позиционеров закреплена с помощью подшипникового стакана 73 на неподвижной оси 74, закрепленной жестко на станине 75. На поворотной платформе 69 по окружности установлены пальцы 76 с заданным шагом, с которыми контактирует подпружиненный толкатель 77, закрепленный на оси 78 с возможностью поворота его относительно рычага 79 при возврате рычага после поворота платформы на шаг между пальцами 76 и приводом 80 поворота рычага 79. На станине 75 установлены пневмотормоза 81, контактирующие с платформой 69, после каждого шага поворота платформы на шаг посредством колодок 82.

Бункер-накопитель 22 снабжен платформой 83 с питающей течкой 84 и фиксатором 85 для центрирования и установки на платформу саморазгружающегося контейнера 86 с сыпучим материалом, не требующим среднего дробления (например, кварцевый песок). Одна из линий мелкого помола на базе конусной дробилки 25 снабжена дополнительным бункером 87 с вибрационным дозатором 88, выход которого соединен рукавом 89 через приемную вставку 90 с рукавом 58 для дозированной подачи минеральной добавки в обрабатываемый продукт при размоле взрывоопасных материалов.

Пневмогерметизатор-задвижка 67 выполнен в виде полого корпуса 91 с отверстием 92 для прохода продукта, на верхней крышке 93 которого закреплена течка 94 с присоединительным парубком 95, на фланце которой смонтирована ось 96 с закрепленной на ней неподвижной заслонкой 97 и рычагом оси 96 приводом 99. На основании 100 корпуса 101 и мембраны 102, закрепленной герметично наружными кромками с помощью кольца 103 и винтов 104 на жестком корпусе 101, а внутренние кромки соединены с помощью колец 105 с герметизирующим демпфером 106 и кольцевой мембраной 107 меньшего диаметра, наружные кромки которой соединены с помощью колец 108 со второй аналогичной мембраной 109, внутренние кромки которой закреплены неподвижно на основании корпуса 93, на котором закреплен датчик 110 фиксирования верхнего уровня загрузки контейнеров 68, выполненный в виде полукорпусов 111 и 112, соединенных с мембраной 113. В полукорпусе 111 закреплена трубка 114, контактирующая с материалом загрузки и штуцер 115 для подвода избыточного давления, а на полукорпусе 112 по оси симметрии мембраны 113 закреплен индуктивный датчик 116, управляющий элемент 117 которого закреплен герметично с помощью резьбового соединения 118 и соосно с датчиком 116 на мембране 113.

В корпусе 101 установлен штуцер 119 подвода давления в пневмокамеру для герметичного соединения горизонтальных вибрационных контейнеров 64, 65, и 66 с приемными фланцевым контейнером 68.

Таким образом, в дробильно-классифицирующем комплексе позиции загрузки материала включают бункеры-накопители 20, 22 и 23 с регуляторами засыпки. К питающим коммуникациям относятся течки 33, 84 и 94, основные каналы питания в виде гибких рукавов 41, 42 и 43 для соединения бункеров 20, 22 и 23 с дробилками 21, 24 и 25, гибкие рукава 53 для соединения выходов вертикальных вибротранспортеров 47, 48 и 49 с грохотами 54, 55 и 56, рукав 89, элементы соединения в виде гибких рукавов 58 и 60 с грохотов и приемные вставки 59 и 90.

Распределительное устройство выполнено в виде 3-позиционного распределителя 8 с его составными элементами, а в качестве дробилки среднего дробления использована щековая дробилка 1, в качестве дробилок мелкого дробления - три конусные инерционные дробилки 21, 24 и 25, обеспечивающие тонкий помол материалов. Транспортная система включает вертикально расположенный магистральный вибрационный контейнер 6, три вертикальных винтовых вибротранспортера 47, 48 и 49, являющиеся автономным транспортным средством в дробильных линиях мелкого дробления и горизонтальные вибрационные контейнеры 64, 65 и 66 на позициях выгрузки, а также 26 и 27 - на позициях загрузки.

Сортировочно-классифицирующие узлы включают грохоты 54, 55 и 56, соединенные упомянутыми транспортными средствами с дробильно-размольным оборудованием, позиции выгрузки, в зоне которых установлены приемники 61, 62 и 63, позиционеры 70, 71 и 72 с конвейерами 68 для готового продукта и пневмогерметизаторы-задвижки 67, размещенные на выходах конвейеров 64, 65 и 66. Регуляторы загрузки на бункерах-накопителях 20, 22 и 23 и на приемниках 61, 62 и 63 выполнены в виде ограничителей-задвижек 30 и пары датчиков 28 и 29. В дробильно-классифицирующем комплексе предусмотрен также блок управления (не показан), с которым связаны приводы оборудования, при этом комплекс размещен на фундаменте.

Дробильно-классифицирующий комплекс работает следующим образом.

Кусковой исходный материал подвергают предварительной мойке и сушке, после чего он поступает на крупное, среднее дробление, тонкое измельчение, классификацию с последующей контейнеризацией.

Стадия крупного дробления на фиг. условно не показана, так как выполняется на традиционном оборудовании, например на щековой дробилке СМД-108.

При крупном дроблении куски мрамора, например, не превышают 210 мм, ферросплавы высокой твердости - 140-160 мм. После крупного дробления промежуточный продукт имеет размер ≈ 60 мм. Для дальнейшего измельчения компонентов шихты для изготовления обмазки (покрытия) сварочных электродов дробильно-классифицирующий комплекс оборудован щековой дробилкой среднего дробления и тремя конусными инерционными дробилками непрерывного действия, так как инерционные конусные дробилки отличаются значительно более высокой степенью измельчения.

Среднее дробление дает размеры промежуточного продукта 15 - 20 мм, тонкое измельчение - 0,3 мм.

Сортировочно-классифицирующие узлы имеют сменные сита, ячейки которых выбраны в соответствии с зерновым составом порошков. Просеву (классификации) подвергаются компоненты, не требующие операции измельчения (кварцевый песок).

Датчики 28 и 29 уровней представляют собой контактные датчики с мембраной их демпфирующего материала, например, резины.

На платформу 2 щековой дробилки 1 устанавливают контейнер 3 с исходным материалом. После снятия нагрузки с подъемного крюка (не показано) контейнер 3 начинает саморазгружаться в течку платформы 2 и по мере работы щековой дробилки 1 работающей "под завалом", производится разгрузка контейнера 3.

Материал, прошедший стадию среднего дробления с размером гранул (например, 15 мм), поступает из выхода 4 щековой дробилки 1 на вход 5 вертикального вибрационного конвейера 6 и далее из его выхода 7 - в трехпозиционный распределитель 8, из которого направляется в зависимости от положения 9 в одно из отверстий 13, 14 или 15 и далее или непосредственно в бункер-накопитель 20, если рукав 9 установлен с поворотной плитой 10 по оси отверстия 14, или передается поочередно посредством горизонтальных вибрационных контейнеров 26 и 27 в бункеры-накопители, соответственно 22 или 23.

После появления материала в одном из бункеров-накопителей, фиксируемого датчиком 29, открывается ограничитель-задвижка 30 этого бункера и включается в работу одна из линий конусных инерционных дробилок 21, 24 или 25 с грохотом 54, 55 или 56. Если материал поступает в бункер-накопитель 20, то после фиксирования его наличия в нем с помощью датчика 29, открывается задвижка 30 этого бункера и включается в работу линия конусной инерционной дробилки 21 с грохотом 54.

Материал из конусной дробилки поступает в приемник 44 вертикального винтового вибротранспортера 47 и через его выход 50 и рукав 53 подается на верхнее сито 57 грохота 54. Отсев с верхнего сита 57 через рукав 58 и приемную вставка 59 рукава 41, питающего дробилку 21 из бункера 20, возвращается на повторную обработку в приемную течку дробилки 21, а готовый материал с нижнего сита поступает через рукав 60 в приемник 61, где накапливается до фиксирования верхнего уровня датчиком 28, а затем путем включения горизонтального вибрационного контейнера 64 с герметизатором-задвижкой 67 (до герметичного соединения с приемным отверстием во фланце контейнера 68) и открытия заслонки 35 ограничителя-задвижки 30, а также заслонки 97 пневмогерметизатора-задвижки 67, производится выгрузка готового продукта в контейнер 68. При этом по мере загрузки контейнера на мембрану 102 герметизатора-задвижки 67 через штуцер 119 подается давление воздуха, что обеспечивает прижим герметизирующего демпфера 106 к фланцу с приемным отверстием контейнера 68 и исключает распыление перегружаемого материала в окружающую среду.

Одновременно с включением герметизатора-задвижки 67 подается давление в полость полукорпуса 111 датчика 110 фиксирования верхнего уровня загрузки контейнера 68, гибкая труба 114 которого при подаче контейнера на позицию загрузки автоматически опускается в отверстие контейнера и сбрасывает давление на мембрану 113. При достижении материалом конца трубки 114, отверстие в ней перекрывается сыпучим материалом и в полости корпуса 111 возрастает давление на мембрану 113, которая перемещает при этом управляющий элемент 117 в направлении к датчику 116 до срабатывания его и подачи сигнала на отключение горизонтального вибрационного конвейера 64, закрытие ограничителя-задвижки, а затем через выдержку времени закрывается заслонка 97, снимается давление с мембраны 102, герметизирующий демпфер 106 поднимается, а привод 80 включается на заданное количество шагов поворота платформы 69 посредством возвратно-поворотного рычага 79 с подпружиненным толкателем 77, контактирующим посредством пальцев 76 с платформой 69 до установки следующего контейнера на позицию загрузки и вывода загруженного контейнера на позицию загрузки и вывода загруженного контейнера в зону съема его с платформы 69 и установки следующего контейнера.

Аналогичным образом производится работа на других линиях конусных энерционных дробилок 24 и 25, если их работа ведется на обычных материала. Если материал не требует среднего дробления, то используется бункер-накопитель 22, на платформу которого между фиксаторами 95 устанавливается саморазгружающийся контейнер 86, материал из которого через течку 84 поступает в бункер 22 и далее процесс размола и классификации продукта идет аналогично с описанной выше линией на базе дробилки 21.

При обработке взрывоопасных материалов используется линия с дробилкой 25, снабженная дополнительным бункером 87 с вибрационным дозатором 88. В этой линии исходный материал из бункера 23 через задвижку 30, рукав 43 поступает в приемную течку дробилки 25 при одновременном введении минеральной нейтрализующей взрывоопасность добавки из бункера 87, которая порционно и регулируемо подается дозатором 88 через рукав 89 в приемную вставку 90 рукава 58. Выход продукта из дробилки 25, классификация его и выгрузка производится далее аналогично с описанным выше порядком обработки материала на базе дробилки 21.

Управление работой комплекса на позициях загрузки осуществляется следующим образом. В исходном положении трехпозиционный распределитель 8 своим выходом 14 сообщается с бункером-накопителем 20, который связан с ним напрямую, при этом выход 34 течки 33 перекрыт заслонкой 35 ограничителя-задвижки 30. При засыпке бункера 20 продуктом с дробилки 1 среднего дробления до нижнего уровня, фиксируемого датчиком 29, по сигналу последнего включается привод дробилки 21 мелкого дробления и привод 40 ограничителя-задвижки 30, при этом заслонка 35 открывает течку 34 бункера 20. Так как производительность щековой дробилки 1 больше производительности дробилок мелкого дробления, то в дробилке 21 происходит накапливание продукта среднего дробления. По сигналу с датчика 28, свидетельствующего о загрузке бункера 20, дробилку 1 отключают, при этом дробилка 21 работает под "завалом", пока не выработается весь объем продукта. Трехпозиционный распределитель 8 переключают в это время на соединение с какой-либо другой дробилкой мелкого дробления 24 или 25, снова включают дробилку 1 среднего дробления и процесс повторяется.

На позициях выгрузки приемники 61, 62 и 63 выполняются до уровня, фиксируемого датчиком 28, после чего соответствующую дробилку мелкого дробления 21, 24 и 25 отключают, а выгрузку готового продукта из приемников осуществляют до момента получения сигнала с датчика 29 нижнего уровня.

Герметизаторы-задвижки 67 включают вручную, причем ранее момента открытия заслонок 35 ограничителей-задвижек 30, расположенных на приемниках 61, 62 и 63.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1999 |

|

RU2156167C1 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1998 |

|

RU2149695C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1990 |

|

RU2014886C1 |

| СПОСОБ ПЕРЕРАБОТКИ В АКТИВИРОВАННЫЕ УГЛИ ДРЕВЕСИНЫ ТВЕРДЫХ ТРОПИЧЕСКИХ ПОРОД, НАПРИМЕР ГАЗВАРИНА | 1996 |

|

RU2119450C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1990 |

|

RU2014888C1 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1997 |

|

RU2123891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 1990 |

|

RU2033984C1 |

| ДРОБИЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС ДЛЯ ГИДРОТРАНСПОРТА ВСКРЫШНЫХ ПОРОД | 2020 |

|

RU2745749C1 |

| СПОСОБ ПОДГОТОВКИ ВАНАДИЙСОДЕРЖАЩЕЙ ШЛАКОСОДОВОЙ ШИХТЫ К ОКИСЛИТЕЛЬНОМУ ОБЖИГУ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365650C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2009 |

|

RU2506126C2 |

Изобретение предназначено для обработки сварочных материалов. Дробильно-классифицирующий комплекс выполнен по вертикальной схеме транспортной системы со специализацией отдельных линий на конечной стадии обработки компонентов, а процесс обработки ведется в замкнутом контуре герметичных коммуникаций. Комплеск снабжен трехпозиционным распределителем потока материалов, установленным после щековой дробилки среднего дробления, одна из линий тонкого помола снабжена платформой для установки на бункер-накопитель контейнеров с материалом, а в одну из линий введен дополнительный бункер с дозатором для подачи минеральной добавки в поток обработки взрывоопасных материалов. 3 з. п. ф-лы, 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1351670, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1726038, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-05-27—Публикация

1996-08-27—Подача