Изобретение относится к области электротехники и может быть использовано при монтаже, ремонте и эксплуатационном обслуживании электротехнического оборудования ЛЭП, электрических станций, подстанций, контактных сетей электрифицированного транспорта, распределительных устройств промышленных предприятий и на заводах, выпускающих электротехническое оборудование.

Работа электрических сетей и электротехнического оборудования во многом зависит от качества и надежности многочисленных разборных контактных устройств, соединяющих отдельные участки электрической цепи. Переходное электрическое сопротивление в этих устройствах является причиной значительных потерь электроэнергии, недопустимого перегрева и даже обгорания контакт-деталей, а его тенденция к росту в процессе эксплуатации приводит к нестабильности параметров электрической цепи и необходимости частых отключений, переборок, ревизии и ремонта контактных соединений, то есть к увеличению трудоемкости и стоимости эксплуатационных расходов.

Наибольшее влияние на величину переходного электрического сопротивления оказывает высокое удельное сопротивление окисных и сульфидных пленок на токопередающих поверхностях контакт-деталей разборных контактных устройств. Поэтому в практике все способы, позволяющие уменьшить и стабилизировать это сопротивление, направлены на разрушение целостности этих пленок и нанесение на контактирующие поверхности специальных защитных покрытий, окисная пленка которых имеет более высокую электропроводность.

Широко применяются в настоящее время оловенирование и серебрение токопередающих поверхностей контактных устройств, а также использование в них токопроводящих смазок. Однако способы нанесения оловянистых и серебряных покрытий (гальваника, лужение, электроискровое и плазменное напыление) связаны либо с применением специального оборудования, либо со значительным нагревом контакт-деталей, что во многих случаях, особенно в условиях эксплуатации на действующем электрооборудовании, исключает возможность их использования. Что касается токопроводящих смазок, то, несмотря на простоту и доступность их применения, они могут лишь улучшить стабильность переходного электрического сопротивления, не снижая его величину. Кроме того, смазки имея в своем составе жидкую фракцию, которая может высыхать или вымораживаться, являются покрытием недолговременным. Следует также отметить, что использование токопроводящих смазок не решает такого актуального вопроса, как непосредственное соединение алюминиевых контакт-деталей с медными, которое является недопустимым из-за электрохимической коррозии, возникающей между ними при протекании тока в контактном устройстве.

Поэтому в настоящее время на ЛЭП, в контактной сети электрифицированного транспорта, подстанциях и распредустройствах эксплуатируются десятки тысяч разборных контактных соединений без всяких защитных покрытий на токопередающих поверхностях. В этой ситуации разработка новых способов нанесения защитных металлических покрытий на токопередающие поверхности контактных устройств, доступных для применения в любых условиях эксплуатации и производства электротехнического оборудования, является весьма актуальной задачей, одним из эффективных путей снижения потерь электроэнергии, а также трудоемкости и стоимости эксплуатационных расходов.

Нанесение тонким слоем металлопокрытий на различные металлические поверхности называют лужением. Лужение может быть горячим или гальваническим. Способы гальванического нанесения металлопокрытий здесь не рассматриваются, так как они представляют собой процесс, который по своей физической сущности и используемому оборудованию резко отличается от предлагаемого способа.

Известен способ получения покрытия для повышения надежности электрического контакта, основанный на ионно-плазменном напылении на подложку двойного сплава меди с хромом путем многократного изменения в процессе нанесения напряжения на подложке от опорного (90-120)В до (1000-2000)В и обратно [Авторское свидетельство СССР №1628564].

Однако этот способ может быть использован лишь в условиях стационарного заводского производства электротехнического оборудования.

Известен способ получения покрытия для снижения и стабилизации переходного сопротивления и, как следствие, потерь энергии в контактных соединениях путем применения жидкометаллической промежуточной среды [Измайлов В.В., Митюрев А.А. Трибологические аспекты применения жидких металлов в электрических контактах // Материалы Международной конференции "Электрические контакты". - С.-Пб., 1996. - С.52-53].

Среди жидких металлов - претендентов на роль межконтактной проводящей среды - наиболее перспективен галлий и его сплавы. При этом наиболее перспективным направлением в электроконтактном материаловедении является создание композиционных материалов на основе твердого каркаса, пропитанного жидким металлом. В качестве материала каркаса используются металлы, практически не взаимодействующие с галлием: вольфрам или молибден.

Применение этого способа в электрических аппаратах снижает потери электроэнергии в контакте, экономит благородные и дефицитные цветные металлы, используемые в качестве покрытий в обычных электрических контактах.

Легкоплавкие сплавы на основе галлия, применяемые в композиционных жидкометаллических контактах, нетоксичны (галлий используется даже в стоматологии) и не являются дефицитными.

Однако использование этого способа является, по сути дела, внесением вкладыша из пористого материала, пропитанного жидким металлом, компоненты которого имеют высокое удельное сопротивление. Введение этого вкладыша усложняет конфигурацию разборных контактных соединений и, следовательно, влечет за собой изменение стандартной конструкции этих соединений, требует изготовления матрицы и, кроме того, такие вкладышы являются недолговечными из-за окисления на воздухе жидкого галлия.

Наиболее близким к заявляемому по назначению и совокупности существенных признаков является способ нанесения металлического покрытия на токопередающие поверхности разборных контактных соединений путем лужения контактных поверхностей оловянно-свинцовым припоем с помощью паяльника [Максимихин Б.А. Технологические процессы пайки электромонтажных соединений. Ленинград, "Энергия", 1980. стр 42-46].

Способ осуществляют следующим образом. Очищают контактную поверхность от грязи и обезжиривают ее ацетоном, затем наносят на нее кистью жидкий флюс для удаления окисной пленки. При лужении стали, меди и ее сплавов используют спирто-канифольные флюсы типа КЭ, КС, ЛТИ-120, ЛТИ-115. Контактную поверхность разогревают паяльником или газовой горелкой до температуры 280-320°С. На нагретую до 280-320°С и покрытую флюсом поверхность переносят паяльником небольшое количество металлического покрытия, а затем, двигая паяльник в разных направлениях, выравнивают наносимый слой равномерно по всей поверхности. В качестве металлического покрытия для стали, меди и ее сплавов наносят оловянно-свинцовые припои типа ПОС-61, ПОС-40, ПОС-18, ПОСС4-6.

Специфические контактные процессы взаимодействия твердого металла с жидким при температуре ниже температуры автономного плавления твердого металла представляют собой контактное твердо-жидкое плавление [Лашко Н.Ф., Лашко С.В. Контактные металлургические процессы при пайке. М., "Металлургия", 1977, стр.52-77]. Нанесение слоя жидкого металла на поверхность твердого при локальном контактном плавлении после затвердевания в металлургии называется напайкой. Результатом осуществления данного способа нанесения металлопокрытия является образование на токопередающих поверхностях контакт-деталей напайки оловянно-свинцового припоя толщиной до 0,5 мм.

Необходимость разогрева контакт-детали до температуры 280-320°С не позволяет использовать этот способ в реальных условиях обслуживания действующего или находящегося в стадии монтажа и ремонта электротехнического оборудования из-за высокой теплопроводности меди и ее сплавов и близости к контактным поверхностям участков токопроводов, покрытых изоляцией, для которой такая температура нагрева является недопустимой.

Кроме того, нанесение с помощью этого способа металлопокрытия на алюминиевые поверхности требует подогрева этих поверхностей до температуры 400°С и выше, а нанесение припоя осуществляют втиранием последнего в контактную поверхность, что технологически сложно и трудновыполнимо.

Этот способ применяется главным образом в условиях стационарного заводского производства и практически не может использоваться в условиях эксплуатации действующего электротехнического оборудования

В основу изобретения положена задача создания способа нанесения металлического покрытия на токопередающие поверхности разборных контактных соединений, обеспечивающего снижение переходного электрического сопротивления этих соединений, стабилизацию его величины на уровне начальной сборки в течение всего срока его эксплуатации и возможность непосредственного соединения контакт-деталей, изготовленных из меди, алюминия и их сплавов при осуществлении этого способа как в условиях монтажа, ремонта и эксплуатационного обслуживания на действующих объектах электроэнергетики, так и для применения в стационарных условиях на предприятиях, выпускающих электротехническое оборудование

Поставленная задача решается тем, что в способе нанесения металлического покрытия на токопередающие поверхности разборных контактных соединений, включающем очистку и обезжиривание контактной поверхности, нанесение на эту поверхность жидкого флюса, подогрев ее и нанесение металлического покрытия, согласно изобретению подогрев ведут до температуры 40-45°С, нанесение металлического покрытия осуществляют с помощью локального контактного плавления, а в качестве металлического покрытия наносят слой галлиевого сплава, имеющего температуру плавления не выше 30°С, толщиной не более. 0,1 мм

При этом:

- для контактной поверхности из стали, меди и ее сплавов в качестве жидкого флюса берут насыщенный водный раствор ZnCl2;

- для контактной поверхности из алюминия и его сплавов в качестве жидкого флюса берут 10% водный раствор NaOH;

- на контакт-детали из стали наносят эвтектический сплав в составе, мас.%:

Галлий - 82

Олово - 12

Цинк - 6

- на контакт-детали из меди и ее сплавов наносят эвтектический сплав в составе, мас.%:

Галлий - 98,2

Цинк - 1,79

Медь - 0,01

- на контакт-детали из алюминия и его сплавов наносят сплав в составе, мас.%:

Галлий - 92

Алюминий - 8

- на контакт-детали, одна из которых выполнена из меди, а другая - из алюминия, наносят сплав в составе, мас.%:

Галлий - 95

Цинк - 4

Кадмий - 1

- после подогрева контактной поверхности перед нанесением на нее галлиевого сплава осуществляют ее механическую зачистку от окисной пленки.

При нанесении на токопередающие поверхности разборных контактных соединений, слоя легкоплавкого галлиевого сплава, имеющего температуру плавления не выше 30°С, на последних после затвердевания образуется пленка твердого раствора толщиной 5-10 микрон из материала контакт-детали (подложка) и нанесенного на нее галлиевого сплава, которая образуется в результате локального контактного твердожидкого плавления, в процессе которого и происходит диффузионный взаимный перехода атомов твердого металла в жидкий, и наоборот (диффузионно-твердеющее металлопокрытие), а не наплавка нанесенного жидкого металла, как в известном решении, взятом за прототип.

Полученное этим способом металлопокрытие представляет собой новое вещество, отличающееся по своим физическим и химическим свойствам как от материала контакт-детали, так и от нанесенного на ее токопередающую поверхность легкоплавкого галлиевого сплава, обеспечивающее снижение переходного электрического сопротивления этих соединений, стабилизацию его величины на уровне начальной сборки в течение всего срока его эксплуатации и возможность непосредственного соединения контакт-деталей, изготовленных из меди, алюминия и их сплавов.

Применение в качестве материала покрытия галлиевого сплава позволило также снизить температуру подогрева до 40-45°С, что обеспечило возможность осуществления этого способа как в условиях монтажа, ремонта и эксплуатационного обслуживания на действующих объектах электроэнергетики, так и применения в стационарных условиях на предприятиях, выпускающих электротехническое оборудование.

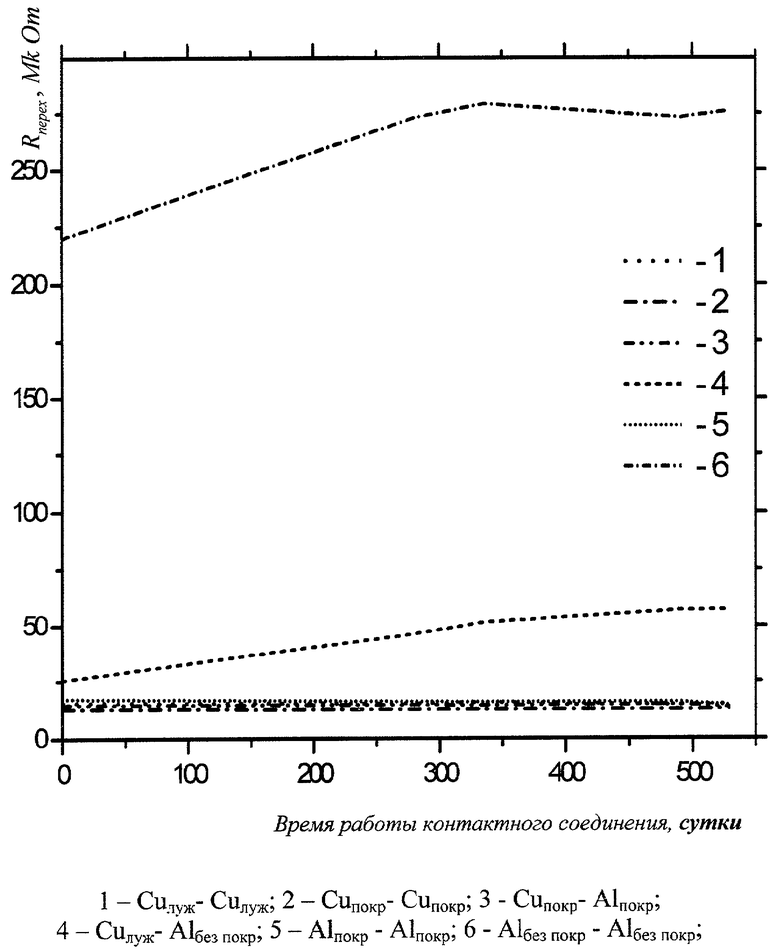

В результате нанесения металлического покрытия на токопередающие поверхности разборных контактных соединений заявляемым способом переходное электрическое сопротивление в этих соединениях уменьшается:

- при выполнении контакт-деталей из алюминия в 10-20 раз,

- при выполнении контакт-деталей из меди и алюминия в 3-7 раз,

- при выполнении контакт-деталей из меди в 1,4-2 раза,

а также обеспечивается стабилизация переходного электрического сопротивления в разборных контактных соединениях всех типов на уровне первоначальной сборки в течение всего срока эксплуатации соединения и возможность непосредственного соединения контакт-деталей, изготовленных из меди, алюминия и их сплавов.

Все эти характеристики многократно подтверждены как в лабораторных, так и в условиях реальной эксплуатации на отдельных объектах электроэнергетики.

На чертеже представлена зависимость величины переходного электрического сопротивления в разборных контактных соединениях от времени работы для контакт-деталей из различных материалов при различных типах покрытий токопередающих поверхностей.

Способ осуществляют следующим образом.

Очищают от грязи и обезжиривают контактную поверхность разборных контактных соединений ацетоном или спиртом. Для удаления окисной пленки наносят кистью на токопередающие поверхности контакт-деталей, изготовленных из стали, меди и ее сплавов насыщенный водный раствор хлористого цинка, для контакт деталей из алюминия и его сплавов - 10% раствор едкого натрия.

Далее нагревают электрофеном контактную поверхность до температуры 40-45°С с помощью плоской или круглой металлической щетки, установленной на дрель, производят механическую зачистку контактной поверхности и сухой ветошью удаляют опилки. Затем с помощью тампона из пенопласта равномерно наносят на токопередающую поверхность тонкий слой галлиевого сплава специального состава, имеющего температуру плавления не выше 30°С, толщиной не более 0,1 мм:

- на контакт-детали из меди и ее сплавов наносят сплав состава, мас.%:

Галлий - 98,2

Цинк - 1,79

Медь - 0,01

- на контакт-детали из алюминия и его сплавов наносят сплав состава, мас.%:

Галлий - 92

Алюминий - 8

- на контакт-детали из стали наносят сплав состава, мас.%:

Галлий - 82

Олово - 12

Цинк - 6

- на контакт-детали, одна из которых выполнена из меди, а другая - из алюминия, наносят сплав состава, мас.%:

Галлий - 95

Цинк - 4

Кадмий - 1

После выполнения указанных операций контакт-деталь готова к сборке контактного соединения, а на ее токопередающей поверхности образуется защитная пленка толщиной 5-10 микрон, которая представляет собой твердый раствор из металла контакт-детали (подложки) и нанесенного галлиевого сплава.

Предлагаемым способом металлопокрытие может быть нанесено на токопередающую поверхность контакт-детали, изготовленной из любого применяемого для этих целей металла: медь, алюминий, свинец, сталь и сплавы на их основе.

Способ осуществляют при температуре нагрева поверхности не выше 40-45°С и при этом не требуется использования какого-либо специального оборудования.

Контакты с покрытием, нанесенным заявляемым способом, могут эксплуатироваться в агрессивных средах, внутри помещений и на открытом воздухе при температуре от -50°С до +500°С.

Нанесенный в качестве металлопокрытия предлагаемым способом материал химически неактивен, не содержит токсичных и драгоценных металлов, а технология его нанесения не представляет опасности для здоровья человека.

Применение способа позволяет исключить явление электрохимической коррозии, непосредственно соединить медные и алюминиевые контакты без каких-либо медных наплавок и вкладышей, что значительно упрощает конструкцию контактного устройства, снижает трудоемкость и стоимость его изготовления.

Расход материала покрытия при осуществлении заявляемого способа составляет 100 г на 1 квадратный метр контактной поверхности.

Основа металлического покрытия - галлий - выпускается отечественной промышленностью. Оптовая цена до последнего времени составляет 220$ за 1 кг.

Контактные устройства с покрытием, нанесенным заявляемым способом, успешно прошли испытания в специализированной лаборатории завода "СЭМЗ", входящего в Ассоциацию предприятий - испытательных центров высоковольтного электрооборудования "Энергосерт" (Протокол испытаний №17/Т4-02 от 27.06.02).

На галлиевые сплавы, применяемые в качестве металлопокрытия в предлагаемом способе, получены "Санитарно-эпидемиологическое заключение №66.01.10.176. Т.000241.07.05. от 13.07.2005" и "Технические условия ТУ1768-001-71672579-2005", разрешающие использование данного материала практически во всех отраслях промышленной энергетики, на транспорте, в коммунальном хозяйстве и в военной технике.

Таким образом, использование заявляемого способа позволит повысить надежность работы электрических сетей и электротехнического оборудования, значительно уменьшить потери электроэнергии, а также трудоемкость и стоимость эксплуатационных расходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ТОКОПЕРЕДАЮЩИЕ ПОВЕРХНОСТИ РАЗБОРНЫХ КОНТАКТНЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2516189C2 |

| Способ нанесения металлического покрытия на токопередающие поверхности контактных соединений | 2017 |

|

RU2690086C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ТОКОПЕРЕДАЮЩИЕ ПОВЕРХНОСТИ КОНТАКТНЫХ СОЕДИНЕНИЙ | 2014 |

|

RU2580355C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПРОВОДЯЩЕГО ПОКРЫТИЯ ИЗ ГАЛЛИЕВОГО СПЛАВА НА КОНТАКТНУЮ ПОВЕРХНОСТЬ ЭЛЕКТРИЧЕСКОГО КОНТАКТНОГО СОЕДИНЕНИЯ | 2021 |

|

RU2777647C1 |

| СПОСОБ ОБРАБОТКИ КОНТАКТНЫХ ПОВЕРХНОСТЕЙ РАЗБОРНОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2411305C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОАКУСТИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 1992 |

|

RU2036564C1 |

| ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 2012 |

|

RU2498889C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДНОГО КОНТАКТНОГО СОЕДИНЕНИЯ ЭЛЕКТРИЧЕСКИХ ПОДВИЖНЫХ ПРОВОДНИКОВ | 2019 |

|

RU2731701C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

| СПОСОБ ПАЙКИ ТЕПЛООБМЕННИКА | 2013 |

|

RU2569856C2 |

Изобретение направлено на снижение переходного электрического сопротивления разборных контактных соединений, стабилизацию его величины на уровне начальной сборки в течение всего срока его эксплуатации и возможность непосредственного соединения контакт-деталей, изготовленных из меди, алюминия и их сплавов при осуществлении этого способа как в условиях монтажа, ремонта и эксплуатационного обслуживания на действующих объектах электроэнергетики, так и для применения в стационарных условиях на предприятиях, выпускающих электротехническое оборудование. Способ включает очистку и обезжиривание контактной поверхности, нанесение на эту поверхность жидкого флюса, ее подогрев и нанесение металлического покрытия, при этом подогрев ведут до температуры 40-45°С, нанесение металлического покрытия осуществляют с помощью локального контактного плавления, а в качестве металлического покрытия наносят слой галлиевого сплава, имеющего температуру плавления не выше 30°С, толщиной не более 0,1 мм. 5 з.п. ф-лы, 1 ил.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 0 |

|

SU307120A1 |

| МАКСИМИХИН Б.А | |||

| Технологические процессы пайки электромонтажных соединений | |||

| - Л.: Энергия, 1980, с.42-46 | |||

| 0 |

|

SU346399A1 | |

| JP 11286789 А, 19.10.1999. | |||

Авторы

Даты

2007-06-27—Публикация

2005-12-01—Подача