Настоящее изобретение относится к топливным элементам, в особенности к пластинам, распределяющим поток текучей среды, и предназначено для использования в топливных элементах с твердым электролитом из полимера, при этом указанные пластины выполняют функцию трубопроводов, подводящих текучую среду к поверхностям электродов топливного элемента.

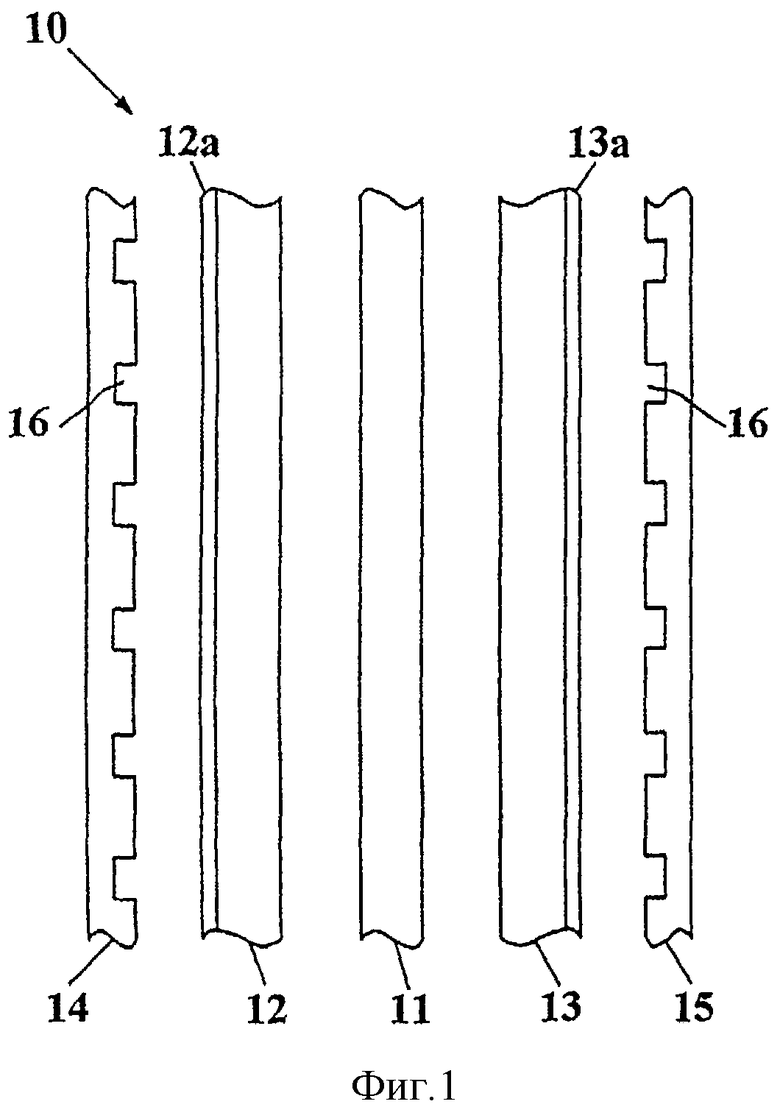

Известные электрохимические топливные элементы превращают топливо и окислитель в электрическую энергию и продукт химических реакций. На фиг.1 показана типичная конструкция известного топливного элемента 10, которая для лучшего понимания иллюстрирует различные слои этой конструкции, отображая ее в разобранном виде. Между анодом 12 и катодом 13 размещена ионообменная мембрана 11 из твердого полимера. Выполненная из полимера мембрана позволяет проходить через нее протонам, но препятствует прохождению электронов. Как правило, и анод 12, и катод 13 изготовлены из электропроводного пористого материала, например из пористого углерода, к которому прикреплены маленькие частицы из платины и/или из другого катализатора из драгоценного металла. Анод 12 и катод 13 зачастую прикрепляют непосредственно к соответствующей примыкающей поверхности мембраны 11. Такую конструкцию обычно называют сборка "мембрана-электрод" (или МЭС).

Между анодной пластиной 14 и катодной пластиной 15, распределяющими поток текучей среды (распределительными пластинами), размещены полимерная мембрана и слои пористых электродов. Кроме того, между анодной пластиной 14 и анодом 12 и аналогичным образом между катодной пластиной 15 и катодом 13 могут быть расположены промежуточные покрывающие слои 12а и 13а соответственно. Покрывающие слои имеют пористую структуру и выполнены такими, чтобы обеспечить эффективную диффузию газа к анодной и катодной поверхностям и от этих поверхностей, и, кроме того, эти слои принимают участие в регулировании количества водяного пара и воды в жидком состоянии. Упомянутые в настоящем описании электроды (анод и/или катод) включают электроды с таким покрывающим слоем или без него.

Пластины 14 и 15, распределяющие поток текучей среды, выполнены из электропроводного непористого материала, с помощью которого может быть осуществлен электрический контакт с соответствующим анодом 12 или катодом 13. В то же время пластины, распределяющие текучую среду, должны обеспечивать подвод и/или отвод жидкого топлива, окислителя и/или продукта реакции (и/или других газов-растворителей, не участвующих в химической реакции) к пористым электродам или от пористых электродов. Это обычно достигается за счет формирования на поверхности пластин, примыкающей к пористым электродам, проходов для текучей среды, например, в виде канавок или каналов 16.

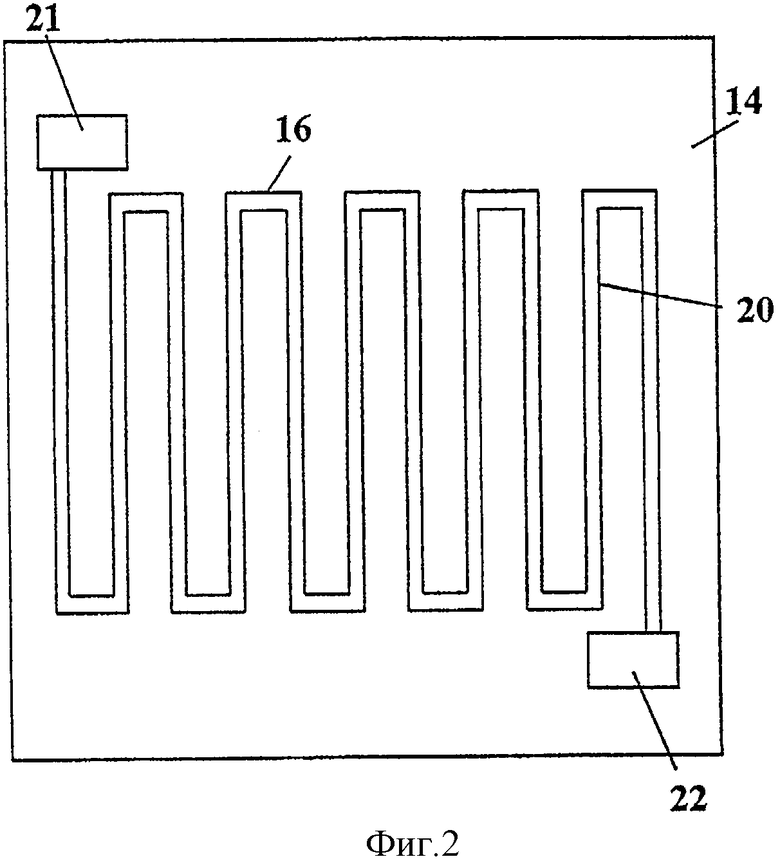

На фиг.2 изображена одна из структур канала для прохода текучей среды, известная из уровня техники, а именно из патентного документа US 5108849 А, представляющая собой извилистую (змеевидную) конфигурацию 20, выполненную на поверхности анода 14 (или катода), соединенную с входным коллектором 21 и выходным коллектором 22.

В известном топливном элементе в извилистый канал 20 анодной пластины 14, распределяющей поток текучей среды, из входного коллектора 21 поступает водородсодержащий газ. В извилистый канал 20 катодной пластины 15, распределяющей поток текучей среды, из входного коллектора поступает окислитель (например, кислородсодержащий газ). Так как необходимо сохранять хороший подвод кислорода к пористому катоду 13, и так как в нем накапливается реакционный продукт (вода), зачастую важно поддерживать высокий расход кислородсодержащего газа, проходящего через извилистый канал 20 от входного коллектора 21 до выходного коллектора 22, для того, чтобы вытеснить и удалить истощенный газ и полученную воду.

Поскольку напряжение, генерируемое с помощью одного топливного элемента, совсем мало (обычно составляет приблизительно 0,7 V), как правило, соединяют последовательно большое количество отдельных топливных элементов, при этом электропроводная катодная пластина одного топливного элемента находится в электрическом контакте с близлежащей анодной пластиной, распределяющей поток текучей среды в следующем топливном элементе.

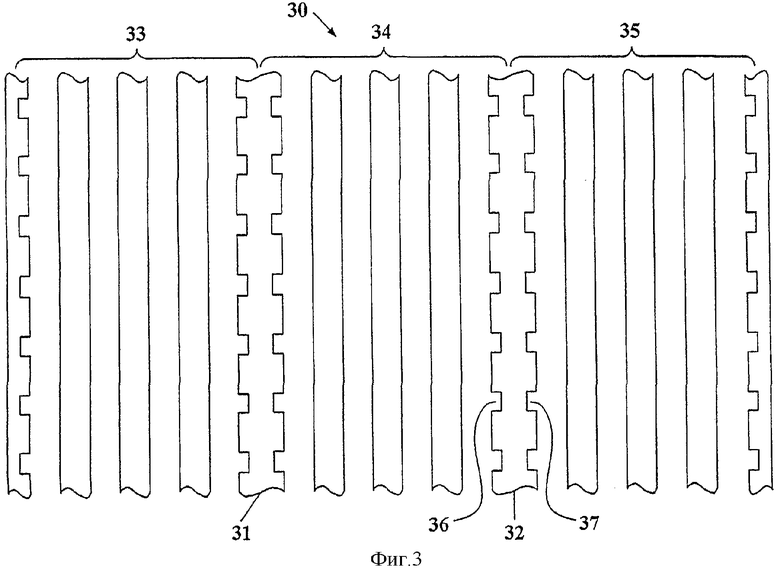

В соответствии с фиг.3 с целью упрощения конструкции последовательно соединенного ряда или "батареи" топливных элементов для распределения потока текучей среды согласно вышеуказанному аналогу предложено использовать одну пластину 31,32, общую для соседних топливных элементов. В качестве примера выполнения топливный элемент 34 имеет пластину 32, общую с соседним топливным элементом 35. Поверхность с левой стороны (как показано на фиг.3) биполярной пластины 32 выполняет функцию катода топливного элемента 34 и имеет катодные каналы 36 для прохода текучей среды, в то время как поверхность с правой стороны выполняет функцию анода топливного элемента 35 и на ней имеются анодные каналы 37 для прохода текучей среды. Таким образом, в биполярной пластине 32 для распределения текучей среды на обеих ее сторонах сформированы каналы, и соответственно уменьшается количество отдельных пластин, необходимое в батарее, образованной из топливных элементов, для распределения движущейся текучей среды.

Настоящее изобретение направлено на дальнейшее улучшение конструкции пластин, распределяющих поток текучей среды, и уменьшение размеров батареи топливных элементов.

В соответствии с одним аспектом настоящее изобретение позволяет получить биполярную пластину для топливного элемента, распределяющую поток текучей среды, включающую электропроводный непористый лист, имеющий первый канал для текучей среды, выполненный на первой поверхности листа, и второй канал для текучей среды, выполненный с противоположной стороны листа, на которой конфигурация канала выполнена такой, что канал не имеет какой-либо части, непосредственно наложенной на структуру второго канала на значительной поверхности листа.

Согласно другому аспекту настоящее изобретение позволяет получить биполярную пластину для топливного элемента, распределяющую поток текучей среды, содержащую электропроводный непористый лист с первым каналом для прохода текучей среды, выполненным на первой поверхности листа, и вторым каналом для текучей среды, выполненным на противоположной поверхности листа, при этом общая глубина первого и второго каналов на активной площади пластины превышает общую толщину пластины.

Воплощения настоящего изобретения будут раскрыты ниже в виде примера и со ссылкой на приложенные фигуры чертежей, на которых:

Фиг.1 - поперечное сечение топливного элемента, выполненного в соответствии с известным аналогом, показанного в разобранном виде.

Фиг.2 - вид в плане пластины, распределяющей поток текучей среды, для известного топливного элемента, представленного на фиг.1.

Фиг.3 - поперечное сечение батареи, образованной последовательно соединенными топливными элементами, выполненной в соответствии с известным аналогом.

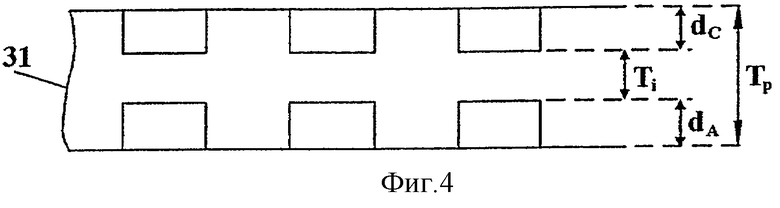

Фиг.4 - поперечное сечение части биполярной пластины, распределяющей поток текучей среды, изображенной на фиг.3.

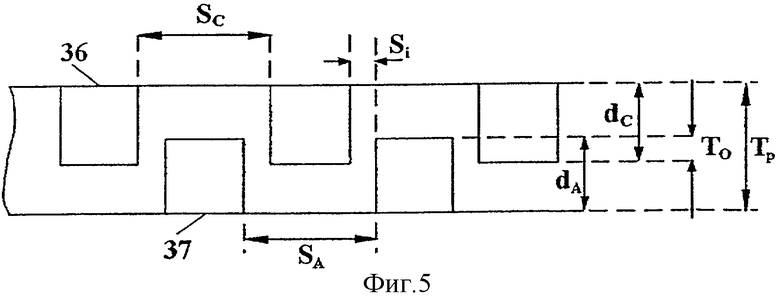

Фиг.5 - поперечное сечение части биполярной пластины, распределяющей поток текучей среды, в соответствии с одним аспектом настоящего изобретения.

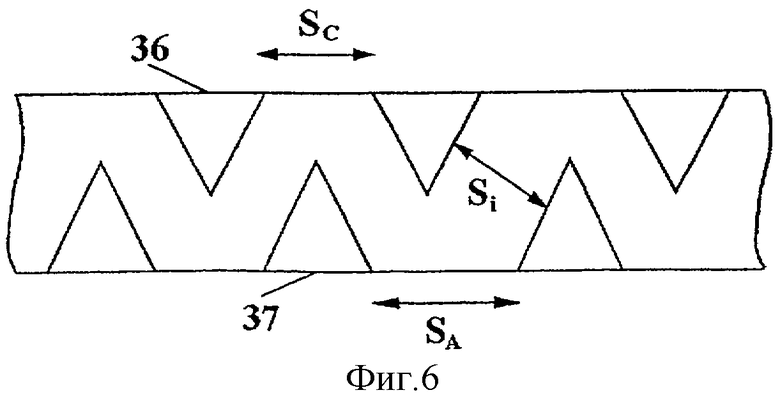

Фиг.6 - поперечное сечение части биполярной пластины, распределяющей поток текучей среды, в соответствии с другим аспектом настоящего изобретения.

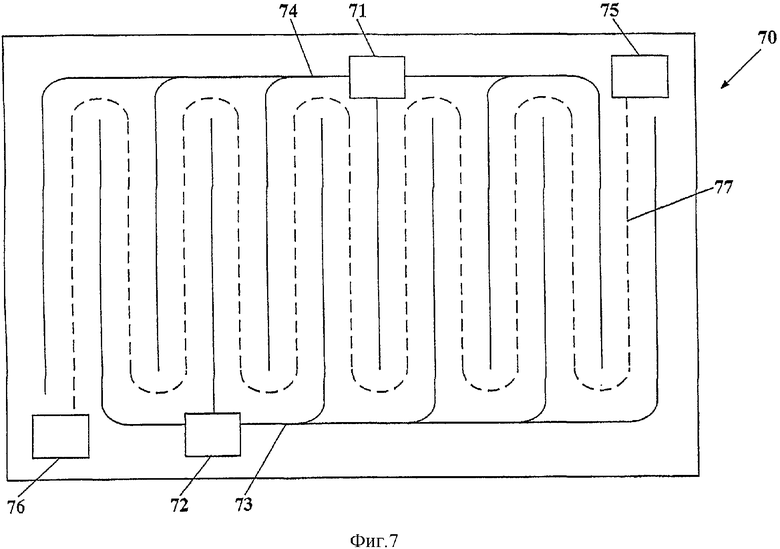

Фиг.7 - схематический вид в плане непрерывных извилистых и встречно-штыревых гребенчатых каналов, образованных на противоположных поверхностях пластины, показанной на фиг.5 или фиг.6.

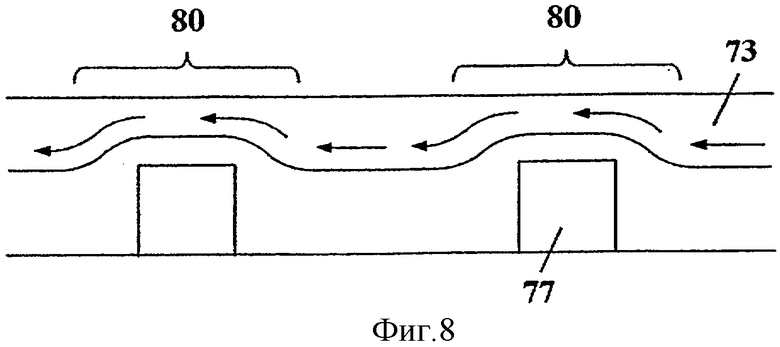

Фиг.8 - поперечное сечение части биполярной пластины, распределяющей поток текучей среды, отображающее перепускные участки с уменьшенной глубиной канала.

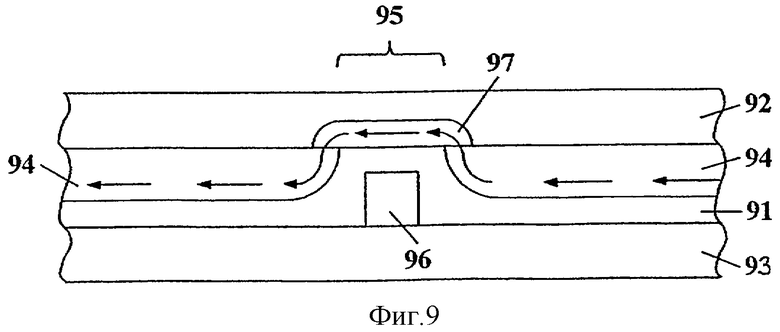

Фиг.9 - поперечное сечение части биполярной пластины, распределяющей поток текучей среды, и прилегающих к ней пористых электродов с выполненными в них обводными каналами.

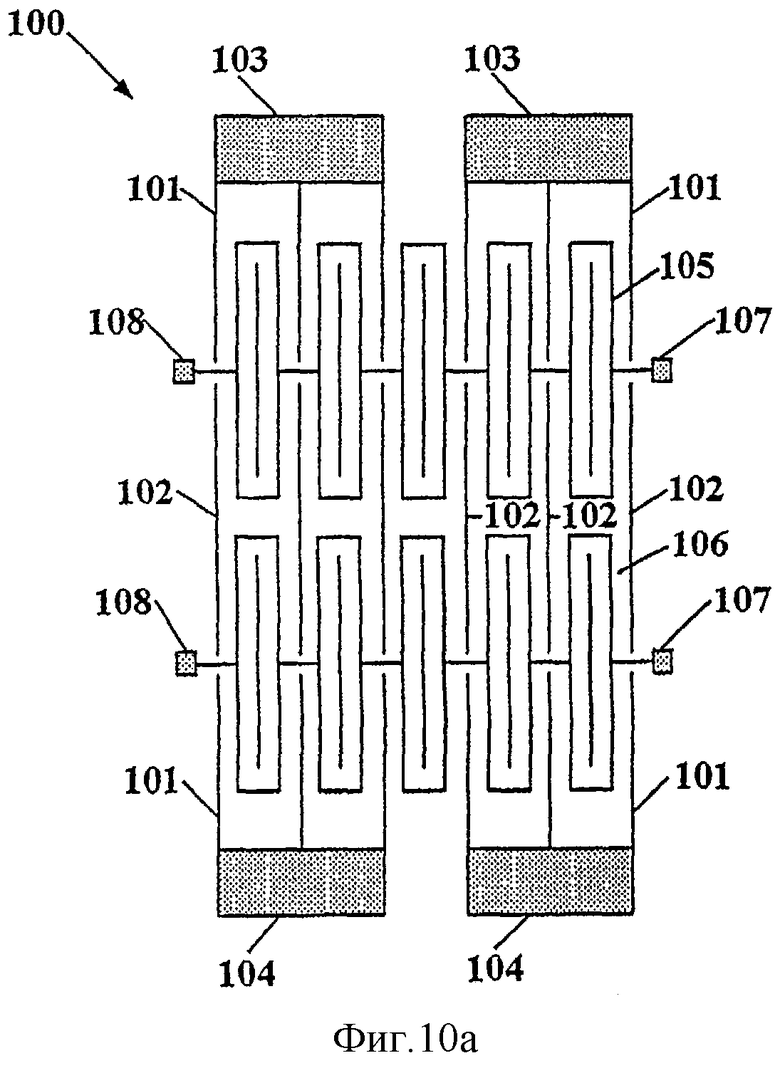

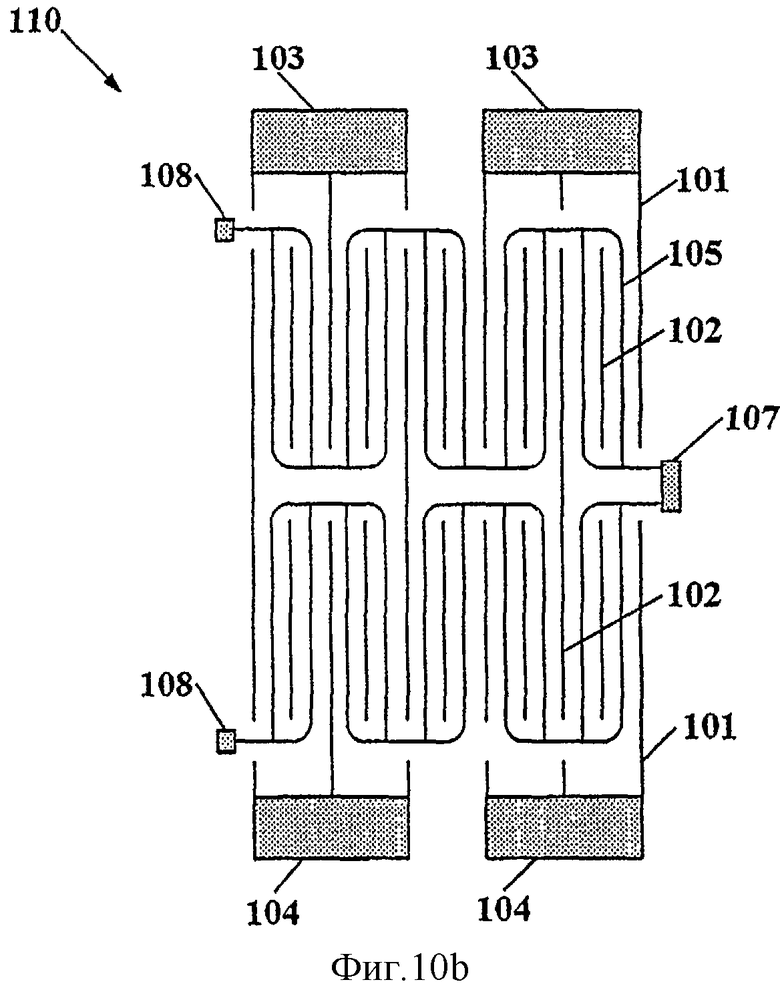

Фиг.10а и 10в - схематические виды в плане прерывистых извилистых каналов и каналов с гребенчатой структурой, сформированных на противоположных поверхностях пластины, показанной на фиг.5 или фиг.6.

Важным параметром для конкурентоспособности топливных элементов является количество энергии, вырабатываемой на единицу объема топливного элемента. Существует неуклонно возрастающая потребность в выработке большей энергии на единицу объема, с которой связано появление ряда усовершенствований, например конфигурация биполярной пластины, распределяющей поток текучей среды, показанная на фиг.3 и фиг.4. Относительно возможности еще большего уменьшения размеров батареи топливных элементов заявители данного изобретения установили, что биполярная пластина может быть существенным образом уменьшена по толщине за счет координирования структур каналов, выполненных на противоположных поверхностях пластин 31, 32.

В известной конструкции, показанной на фиг.4, толщина биполярных пластин 31, 32 определяется как сумма необходимой глубины каналов с обеих сторон пластины и толщины пластины между противоположными донными поверхностями каналов, достаточная для обеспечения целостности конструкции пластины. Это иллюстрируется на фиг.4. Как показано на фиг.4, толщина Тр биполярной пластины 31, 32 равна сумме глубин анодного и катодного каналов (dA и dC) и промежуточной толщины пластины, Tj.

Согласно настоящему изобретению конфигурации анодных и катодных каналов для прохода текучей среды на обеих сторонах биполярных пластин согласованы друг с другом таким образом, что количество мест пересечений, в которых катодные каналы 36 накладываются на анодные каналы 37, уменьшено, предпочтительно до нуля.

В последнем случае осуществления анодные и катодные каналы 36, 37 для прохода текучей среды расположены с чередованием так, как это показано на фиг.3. При такой конфигурации, следует отметить, толщина пластины Тр равна сумме глубин анодного и катодного каналов (dА и dС) за вычетом величины перекрытия глубин каналов, То. Расстояние между каналами или толщина стенки между каналами (SA, SC) на каждой стороне пластины увеличена в достаточной степени, чтобы соответствующий промежуток (между каналами на одной стороне) вмещал ширину расположенного между ними канала, выполненного на другой стороне пластины, и, кроме того, чтобы оставался промежуток SJ, образованный в теле пластины между соседними каналами, находящимися попеременно на одной и другой сторонах пластины.

На фиг.5 показан канал прямоугольного профиля, который может быть легко сформирован, используя различные технологии химического травления, электрохимической обработки, абразивной обработки или же другой приемлемый способ удаления металла. Как видно из фиг.6, могут быть использованы и другие подходящие профили каналов, например треугольный профиль, причем с аналогичным эффектом. В отношении фиг.6, между прочим, следует отметить, что показанный треугольный профиль канала позволяет не увеличивать характерные расстояния между соседними каналами SA и SC с каждой стороны пластины до такой же величины, что и в случае канала на фиг.5, с тем, чтобы сохранить эффективное расстояния SJ между каналами внутри пластины. В иллюстрируемых примерах для формирования каналов 36, 37 глубиной больше половины толщины пластины используют технологический процесс съема материала с прохождением середины толщины пластины.

Для того чтобы можно было использовать технологический процесс удаления материала с прохождением середины толщины пластины, структуры анодных и катодных каналов для прохода текучей среды скоординированы между собой так, чтобы избежать какого-либо наложения указанных каналов на существенной части и, предпочтительно, на всей активной площади поверхностей биполярной пластины.

Типичный пример выполнения извилистой и встречно-штыревой гребенчатой конфигураций каналов показан на фиг.7. Биполярная пластина 70 для распределения потока текучей среды, изображенная на фиг.7, содержит первый входной коллектор 71, который предпочтительно представляет собой отверстие, проходящее через всю толщину пластины 70. Первый входной коллектор 71 сообщается с гребенчатой конфигурацией каналов 74, сформированных на первой поверхности биполярной пластины. Каналы 73 гребенчатой конфигурации направляют текучую среду к соответствующему выходному коллектору 72, который также предпочтительно выполнен в виде отверстия, проходящего через всю толщину пластины 70.

Второй входной коллектор 75 и второй выходной коллектор 76 предпочтительно включают в себя соответствующие отверстия, проходящие через всю толщину пластины. На противоположной (не видимой) поверхности биполярной пластины расположен извилистый канал 77 (показанный поэтому пунктирной линией), который сообщается со вторым входным коллектором 75 и вторым выходным коллектором 76 соответственно. При функционировании топливного элемента через второй входной коллектор 75 подают газ, проходящий по извилистому каналу 77, из которого он транспортируется в ближайший пористый электрод (через покрывающий слой, если он используется). Неиспользованный газ вместе с водяным продуктом реакции выходит из извилистого канала 77 и поступает в катодный выходной коллектор 76.

Следует иметь в виду, что каналы 73, 74 и 77 на фиг.7 изображены лишь схематично, и количество "зубьев" в каждой встречно-штыревой гребенчатой конфигурации каналов, как и количество изгибов в извилистой конфигурации, в действительности велико. В типичном примере выполнения плотность расположения каналов на пластине составляет 5 каналов на сантиметр поверхности пластины. В типичной пластине с размерами электрода 10 см × 10 см могут быть размещены извилистый канал, имеющий 25 ходов поперек ширины пластины в одном направлении, и пара структур каналов в виде встречно-штыревых гребенок с соответствующим количеством зубьев (каналов), проходящих поперек ширины пластины между отдельными ходами извилистого канала.

В предпочтительной структуре с каналами приблизительно прямоугольного поперечного сечения, соответствующей настоящему изобретению, типичная толщина Тр пластины для распределения потока текучей среды составляет 0.8 мм, в то время как глубина (dA, dC) анодных и катодных каналов 73, 74 и 77 составляет примерно 0.5 мм. Следовательно, величина взаимного перекрытия глубин каналов То равна 0,2 мм. Предпочтительно ширина каналов составляет 0.7 мм, промежутки между каналами SC и SA на каждой стороне биполярной пластины равны 1.1 мм, и расстояние между каналами, измеренное внутри пластины, Si составляет по меньшей мере 0.1 мм и предпочтительно 0.2 мм.

В предпочтительных воплощениях изобретения толщина пластины Тр находится в интервале от 0,3 до 1,5 мм, глубина каналов dA и dC - от 0,2 до 1,1 мм, взаимное перекрытие глубин каналов составляет от 0,1 до 0,4 мм, расстояние между отдельными каналами SC и SA находится в интервале от 0,5 до 1,5 мм, и расстояние между каналами, измеренное внутри пластины, составляет от 0,05 до 0,35 мм.

Для предпочтительных профилей сечения каналов, показанных на фигурах, анодные каналы 73 и катодные каналы 77 выполнены одинаковой глубины, при этом глубина обоих каналов превышает толщину пластины. Однако необходимо понимать, что глубины каналов могут быть и не равными, при этом выемка материала на одной стороне биполярной пластины выполнена более глубокой, чем на другой стороне пластины. Предпочтительно, чтобы глубины каналов были по существу постоянны по всей активной площади пластины.

Необходимо также иметь в виду, что относительная ширина и глубина катодных и анодных каналов может изменяться. Изменение относительной ширины и глубины анодных и катодных каналов позволяет обеспечить изменение относительного объема анодных каналов в зависимости от объема катодных каналов и может быть использовано, например, для поддержания подходящих расходов текучих сред в случае применения сред различного состава.

В биполярной пластине, предназначенной для распределения потока текучей среды, может быть использовано значительное количество альтернативных структур каналов. Две такие альтернативные структуры отображены на фиг.10. Структура 100 каналов, показанная на фиг.10а, включает первую структуру каналов (например, анодных каналов), содержащую четыре гребенчатые конфигурации 101, зубья которых сообщаются с соответствующим промежуточным участком 102 каналов за счет вынужденной диффузии через близлежащий пористый электрод. Следовательно, можно поддерживать течение среды, проходящей от коллекторов 103 к коллекторам 104 через каналы 101 и 102.

Поперек активной площади биполярной пластины, распределяющей поток текучей среды (но с ее противоположной стороны), проходит вторая структура каналов (например, катодных каналов), включающая парные непрерывные, разветвляющиеся и вновь сходящиеся каналы 105, 106, обеспечивающие прохождение текучей среды между коллекторами 107 и 108.

Необходимо учитывать, что вышеуказанные позиции на фигурах для обозначения анода и катода можно менять местами, так что при таком изменении обозначений гребенчатые конфигурации используются в качестве катодных каналов, а извилистые конфигурации - для анодных каналов.

На фиг.10b показана альтернативная, по отношению к отображенной на фиг.10а, структура каналов 110, содержащая непрерывные парные расходящиеся и сходящиеся каналы 105, расположенные таким образом, что между ними необходимо размещать участки промежуточных каналов 102 различной длины, относящихся к каналам гребенчатой конфигурации 101.

Описанные выше в общих чертах конструктивные воплощения позволяют получить комбинацию расходящихся и вновь сходящихся ветвей каналов для прохода текучей среды, расположенных на одной стороне биполярной пластины, распределяющей поток текучей среды, в сочетании с проточными каналами, имеющими встречно-штыревую гребенчатую конфигурацию, расположенными на другой стороне биполярной пластины, при этом глубина каналов обоих типов превышает половину толщины пластины. Такое выполнение позволяет для любой заданной толщины пластины получить, в пределах каждой отдельной ветви для прохождения потока текучей среды, большую площадь проходного поперечного сечения. Это обеспечивает повышение производительности на единицу объема при любом заданном перепаде давления, в пределах такой ветви канала для выбранной толщины пластины.

Из фиг.7, фиг.10а и 10b видно отсутствие мест взаимного пересечения, в которых какая-то часть структуры анодных каналов накладывалась бы на какую-то часть структуры катодных каналов. Показанное на этих фигурах устройство каналов обеспечивает эффективный баланс между максимальной площадью канала, сформированного на каждой стороне биполярной пластины, распределяющей текучую среду, и минимальной толщиной пластины. Могут быть использованы и многие другие геометрические конфигурации анодных и катодных каналов, которые с различной степенью удовлетворяют данному условию. В отображенных на фиг.10а и 10b примерах воплощения расход текучей среды, проходящей через "разрывы" в каналах (например, между участками каналов 102 и 103), определяется вынужденной диффузией через близлежащий пористый электрод (т.е. наружу от плоскости пластины, распределяющей поток текучей среды).

Из фиг.8 следует, что места взаимного пересечения могут быть подходящим образом расположены, например, снаружи активной площади пластины, например в каналах, ведущих к каждому отдельному "зубу" гребенчатой конфигурации. В представленной иллюстрации это достигается за счет скачкообразного уменьшения глубины dA канала 73 на участке 80, где этот канал проходит над поперечным каналом 77. При таком выполнении может быть желательным локально, на участке 80, увеличить ширину канала 73 с тем, чтобы компенсировать местное уменьшение глубины канала, сохраняя за счет этого пропускную способность канала для текучей среды.

Существуют и другие способы, предусматривающие наличие ограниченных по размеру мест взаимного пересечения, в которых анодные каналы для прохода текучей среды должны проходить поверх (т.е. должны пересекать) катодных каналов и в которых вынужденная диффузия через примыкающий электрод не вполне удовлетворительна.

Было установлено, что пористые электроды, примыкающие к пластине для распределения потока текучей среды, и каналы в них могут быть легко изготовлены с механически обработанной, тисненной или обработанной абразивным инструментом поверхностью, при этом могут быть использованы небольшие области локального канала, образованного в электроде, чтобы обеспечить проход текучей среды в параллель (в обход) прерывистого проточного канала, выполненного в биполярной пластине.

Показанная на фиг.9 биполярная проточная пластина 91 содержит анодный канал 94 (проходящий, как показано, вдоль чертежа), имеющий нарушение непрерывности в области 95, где под каналом 94 проходит в поперечном направлении катодный канал 96. Чтобы обеспечить непрерывность потока текучей среды, показанного стрелками, на поверхности анода 92 сформирован небольшой обводной канал 97, который совмещен с концевыми участками прерывистого канала 94, выполненного в биполярной пластине 91, распределяющей поток текучей среды. Тем самым обводной канал 97 обеспечивает прохождение текучей среды между концами канала 94, расположенными по обеим сторонам поперечного канала 96, вне плоскости биполярной пластины 91.

Подобные конструктивные решения при необходимости могут быть использованы с тем, чтобы катодный канал проходил поперек нижерасположенного анодного канала. Из вышеизложенного следует, что обводной канал 97 в равной степени может быть образован как на поверхности катода, так и на поверхности анода.

Предпочтительно обводные каналы 97, образованные в пористом аноде 92 или катоде 93, имеют длину, достаточную лишь для прохождения участка 95, расположенного над поперечным каналом 96. В предпочтительном воплощении длина обводных каналов составляет от 0,1 до 2,0 мм. Ширина и глубина обводных каналов предпочтительно соответствует ширине и глубине каналов, выполненных в биполярной пластине, с которыми они сообщаются. Предпочтительно обводные каналы сформированы в пористых углеродных электродах по известной технологии удаления материала с помощью абразива, например используя ударное воздействие частиц абразива.

Если анодные и катодные каналы для прохода текучей среды 36, 37 выполнены на общей пластине так, как описано выше, то, следует заметить, при использовании в батарее одинаковых биполярных пластин 32 (как это иллюстрируется на фиг.3) анодные и катодные каналы для прохода текучей среды, оппозитно расположенные с каждой стороны сборки 11-13 "мембрана-электрод", будут смещены один относительно другого. Если желательно, чтобы каналы проходили один над другим, то в этом случае каналы для прохода текучей среды в соседних биполярных пластинах (расположенных на основе чередования вдоль батареи) могут быть смещены в поперечном направлении относительно друг друга с тем, чтобы анодные и катодные проточные каналы располагались в ряд.

Хотя приведенные примеры осуществления настоящего изобретения относятся к топливным элементам, для которых необходимо противоположно направленное движение газовых потоков, следует понимать, что описанная методология может быть использована и при создании топливных элементов, использующих разделение с помощью мембраны или диафрагмы, применяемых в топливных элементах с "нулевым зазором" при электролитическом получении газов.

Другие воплощения настоящего изобретения находятся в пределах границ, определяемых нижеприведенными пунктами формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПРЕДЕЛЕНИЕ ГАЗА В ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2005 |

|

RU2351041C2 |

| ПЛАСТИНЫ ДЛЯ РАСПРЕДЕЛЕНИЯ ПОТОКОВ ТЕКУЧЕЙ СРЕДЫ В ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2007 |

|

RU2419921C2 |

| СБОРКА ТОПЛИВНОГО ЭЛЕМЕНТА | 2003 |

|

RU2316082C2 |

| РЕГУЛИРОВАНИЕ РАСПРЕДЕЛЕНИЯ ВОДЫ В ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2004 |

|

RU2356133C2 |

| СИСТЕМА С ТОПЛИВНЫМ ЭЛЕМЕНТОМ, ОБЕСПЕЧИВАЮЩАЯ УДАЛЕНИЕ КИСЛОРОДА И ПРЕДВАРИТЕЛЬНОЕ УСТАНОВЛЕНИЕ ТРЕБУЕМЫХ ПАРАМЕТРОВ ТОПЛИВА И ОКИСЛИТЕЛЯ | 2003 |

|

RU2310255C2 |

| ЭЛЕКТРОДНОЕ УСТРОЙСТВО | 2000 |

|

RU2223347C2 |

| ПРОКЛАДКА С ПЕРЕМЕННОЙ СЖИМАЕМОСТЬЮ | 2007 |

|

RU2441179C2 |

| МОДУЛЬНЫЙ ПАКЕТ ЭЛЕКТРОЛИЗЕРА И СПОСОБ КОНВЕРСИИ ДИОКСИДА УГЛЕРОДА В ГАЗООБРАЗНЫЕ ПРОДУКТЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И С ВЫСОКОЙ СТЕПЕНЬЮ КОНВЕРСИИ | 2019 |

|

RU2817540C2 |

| БИПОЛЯРНАЯ ПЛАСТИНА ДЛЯ ЭЛЕКТРОЛИЗЕРА, СОДЕРЖАЩАЯ ЕДИНСТВЕННУЮ СТЕНКУ | 2005 |

|

RU2360040C1 |

| СПОСОБ ПРОИЗВОДСТВА И КАЛИБРОВКИ ИНТЕРКОННЕКТОРА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА ИЛИ ПАКЕТА ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2539288C2 |

Биполярная пластина распределения потока текучей среды топливного элемента подводит топливо к пористому аноду, а окислитель к прилегающему пористому катоду. Пластина распределения потока текучей среды представляет собой электропроводный непористый лист, в котором образованы проточные каналы для текучей среды. Первый проточный канал для текучей среды выполнен на первой поверхности листа, а второй проточный канал для текучей среды выполнен на противоположной, второй поверхности листа. Структура первого канала представляет собой встречно-штыревую гребенчатую конфигурацию, которая скоординирована со структурой второго канала, имеющей непрерывную извилистую (змеевидную) конфигурацию, таким образом, что на значительной активной площади листа отсутствует какой-либо участок первого канала, проходящий непосредственно поверх структуры второго канала. Такое выполнение позволяет сформировать каналы, общая глубина которых превышает общую толщину пластины, за счет чего увеличивается объем прохождения текучей среды, что является техническим результатом изобретения. 11 з.п. ф-лы, 11 ил.

| ТОПЛИВНЫЙ ЭЛЕМЕНТ, ИСПОЛЬЗУЮЩИЙ ИНТЕГРАЛЬНУЮ ТЕХНОЛОГИЮ ПЛАСТИН ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2174728C2 |

| Головка для магнитной записи | 1955 |

|

SU104982A1 |

| ГАЛЬВАНИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1994 |

|

RU2126569C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2145751C1 |

| US 6071635 А, 06.06.2000. | |||

Авторы

Даты

2007-07-10—Публикация

2002-10-03—Подача