Изобретение относится к обогащению полезных ископаемых, а именно к машинам для флотации полезных ископаемых, и может быть использовано в угольной, черной и цветной металлургии на обогатительных фабриках, а также при обогащении редких металлов и неметаллического сырья.

Известно «Устройство для флотации и обессеривания угольной мелочи».

Это устройство включает в себя гидроциклон с входным патрубком и перфорированной трубой для слива, аэратор с соплом Лаваля, контактный чан. Оно снабжено камерой для мелкозернистых фракций, которая имеет изогнутую трубу с перфорациями. Труба имеет конец, срезанный под острым углом по направлению движению потока. Оно имеет также камеру для крупнозернистых фракций, гибкий патрубок, соединяющий аэратор с входным патрубком гидроциклона, позволяющий изменять угол наклона гидроциклона относительно горизонтальной оси. Входной патрубок гидроциклона снабжен криволинейной перегородкой, установленной с возможностью регулирования, и выполнен по дуге окружности. Камера для крупнозернистых фракций снабжена изогнутой трубой с пустотелыми стенками, в которой по вертикальной оси установлен соосно аэратор пульпы в виде зонта конической формы с остроугольными вырезами по периметру и патрубок для подачи сжатого воздуха.

Аэратор устройства состоит из смесительной камеры, горловины и диффузора. К смесительной камере аэратора подведены тангенциально две трубы, подающие питание от контактного чана, сопло Лаваля, расположенное в торцевой части смесительной камеры аэратора по ее центральной оси. К соплу Лаваля подведена труба для подачи сжатого воздуха.

Это устройство является совмещением двух авторских свидетельств Э.П.Ячушко. (см. Аэратор пульпы. Авт. св. № 12212588. В03D 1/14. БИ № 7 от 23.02.1986. Автор Э.П.Ячушко. Устройство для флотации и обессеривания угольной мелочи. Авт. Св. № 1215749. В03D 1/14. БИ № 9 от 07.03.1986.)

К сожалению, устройство не было испытано в лабораторных условиях и не внедрено в промышленную эксплуатацию. Известна американская новейшая модель высокоэффективного гидроциклона с диспергированном воздуха (ASH), которая может быть использована для селективной флотации мелких частиц угля. Гидроциклон ASH состоит из двух концентрических прямовертикальных труб, головной части обычного циклона цилиндрической формы с тангенциальным вводным патрубком и трубой для слива, соединенный с отводным патрубком, согнутым под углом, наверху, подставки для пенного продукта внизу. Головная часть циклона соединена с наружной трубой на фланцах и скрепляется болтами.

Подставка для пенного продукта цилиндрической формы расположена соосно корпусу во внутренней трубе с зазором и удерживается кронштейном, соединенным четырьмя стойками с нижним фланцем трубы. Внутренняя труба пористая.

[Нехороший И.Х., Сипотенко А.А., Тарасова Г.Н. Основные направления развития техники и технологии обогащения углей стр.81-85, ВИНИТИ. Итоги науки и техники. Обогащение полезных ископаемых. Том 23, 1989.]

Гидроциклон работает следующим образом.

Питание (пульпа, обработанная реагентами) подается по касательной через обычную головную часть циклона во внутреннюю часть пористой трубы, причем создается вихревой поток определенной толщины, прилегающий к стенке трубы, оставляя воздушный столб в центре.

Диспергированный воздух вводится в вихревой поток через стенку пористой трубы, образуя мелкие воздушные пузырьки.

Гидрофобные частицы (уголь) в суспензии сталкивается с этими пузырьками и после прилипания к ним перемещаются в центр циклона.

Воздушная зона становится пенной зоной. Гидрофильные частицы в основном остаются в суспензионной фазе, которая выпускается в виде вихревого слоя через кольцевое отверстие для сгущенного продукта между стенкой пористой трубы и подставкой для пенного продукта.

Пенная фаза стабилизируется и сдерживается подставкой для пенного продукта как сгущенный продукт и таким образом движется к головной части циклона и выпускается в виде сливного продукта через трубу.

Разницу в давлении между подставкой и выпускным отверстием пенного продукта можно контролировать, причем она является фактической движущей силой осевого перемещения пенной фазы. Кроме того, при нормально идущем процессе концентрация твердых частиц по массе наиболее высока в центре пенной зоны и снижается по радиусу до концентрации суспензионной фазы. Это является важной особенностью флотационного процесса в гидроциклоне, который контролируется конструктивными и эксплуатационными параметрами.

Предыдущие эксперименты показали, что система ASH фактически функционирует при ограниченных условиях, когда кольцевое отверстие обычно меньше толщины вихревого слоя, таким образом обеспечивается разница в давлении, необходимом для перемещения пены.

В силу того, что мелкие частицы минерального вещества (породы) остаются в суспензии, вода, направляемая на сливной поток (пены), должна контролироваться на минимальном уровне. Это можно осуществить, применяя оптимальное соотношение площади сливного отверстия и отверстия для сгущенного продукта при соответствующей скорости воздушного потока. Для сведения к минимуму транспортировки мелких частиц породы в сливной поток (вместе с транспортной водой) рекомендуется небольшая площадь сливного отверстия.

Эти выводы, влияющие на технологический процесс разделения минералов, не полностью учтены в конструкции гидроциклона системы ASH, что является его недостатком.

Предложенная конструкция гидроциклона системы ASH не позволяет удалить породную мелочь, попавшую в пену. Кроме того, как показали опыты по обогащению угля в гидроциклоне системы ASH, при обогащении в одну стадию он выдает малозольные отходы. Значит, требуется вторая стадия их обогащения.

Известна глубокая аэролифтная флотационная машина института «Механобр» (АФМ-2,5).

Она состоит из ванны глубиной 2,5 м, имеющей по бокам желоба для пены, загрузочное устройство и разгрузочный карман для хвостов. Внутри ванны по оси расположен аэролифт, над которым находится отражатель, над ним сверху располагаются отбойные перегородки с воздушным патрубком. Над ними находится ресивер, от которого по обе стороны от аэролифта опущены вниз воздухоподающие патрубки, оканчивающиеся щелевыми затворами (Мещеряков Н.Ф. Флотационные машины. М., «Недра», 1972, стр.136).

От других типов аэролифтных машин она отличается конструкцией аэролифта и наличием щелевых затворов на воздухоподающих патрубках, исключающих попадание пульпы в воздухопроводную систему.

Эти особенности машины сделали ее удобной для эксплуатации.

Производительность по потоку пульпы достигает 10 м3/мин, расход воздуха 5-7 м3/мин на 1 м длины машины при средней крупности флотируемого материала, давление воздуха 2,5·104-3·104 Па.

Машина имеет ряд преимуществ по сравнению с мелкими аэролифтными машинами: более высокий кпд аэролифта, увеличивающий интенсивность циркуляции и перемешивания пульпы и позволяющий флотировать крупнозернистый материал; более высокую производительность на единицу объема машины; занимает значительно меньшую площадь. Расход энергии для АФМ-2,5 приблизительно на 40% меньше, чем для мелких аэролифтных или механических флотационных машин (Абрамов А.А. Флотационные методы обогащения. М., «Недра», 1984, стр.326).

Машина АФМ-2,5 имеет тот недостаток, что ее воздухоподающие патрубки своей большей частью погружены в пульпу и подвергаются износу от абразивного действия твердых частиц.

Известна аэролифтная флотационная машина со сверхзвуковой скоростью истечения воздуха (см. Ворбанов Р. Гайдаржиев С. Аэролифтная флотационная машина со сверхзвуковой скоростью истечения воздуха. VIII Международный конгресс по обогащению полезных ископаемых. 1968, т1. Изд. Механобр, 1969).

Машина состоит из прямоугольной ванны с квадратным сечением 2×2 м, по продольной оси ванны расположена аэролифтная камера с вертикальными перегородками, с расстоянием между ним 200 мм. В центре ее расположены вертикальные воздухоподающие трубки, соединенные с ресивером, и оканчивающиеся соплами Лаваля, не доходящими до днища ванны на 150 мм. Сверху аэролифта с зазором располагается отражатель пульпы с вертикальными отбойными перегородками, погруженными в пульпу. Эти перегородки находятся на расстоянии 375 мм от центра аэролифтной камеры и направляют пульпу из аэролифта в флотационные отделения ванны. Ванна имеет продольные желоба для пены по обеим ее сторонам. Машина имеет загрузочное устройство и разгрузочный карман и желоб для хвостов.

Машина обладает двумя особенностями.

Первая состоит в том, что трубки аэролифтной камеры заканчиваются соплами Лаваля. Они обеспечивают подачу воздуха в аэролифтную камеру при скоростях, превышающих скорость звука, тогда как в обычных аэролифтных машинах она составляет 10-15 м/с.

Основным назначением сопел Лаваля является превращение статического давления подаваемого сжатого воздуха в воздушную струю, имеющую скорость, большую скорости звука, с последующим переходом ее в дозвуковую в самой пульпе.

Сверхзвуковая подача воздуха в пульпу приводит к его диспергированию непосредственно в зоне выхода из сужения. Сверхзвуковая струя воздуха является носителем сложных волновых процессов, связанных с самим характером потока. При таких скоростях струя очень лабильна и непрерывно пульсирует с изменением градиента давления, в связи с чем диспергирование воздуха интенсифицируется в результате высокой турбулентности на границе струи и пульпы.

Истечение струи со сверхзвуковыми скоростями сопровождается и сложными акустическими эффектами, оказывающими положительное влияние не только на диспергирование воздуха, но и массообменные процессы в машине и на прилипание минеральных частиц к воздушным пузырькам.

Исследовались сопла Лаваля с различными диаметрами критического сечения, измерялась скорость воздушной струи при разных давлениях сжатого воздуха от 1 до 6 атм и дебит ее. При этих условиях скорость струи изменялась от 335 до 400 м/с. Самыми эффективными являются сопла Лаваля с диаметром критического сечения, равным 3 мм, так как они оказались лучшими с точки зрения диспергирования воздуха и наименьшего расхода энергии. Оптимальное избыточное давление воздуха при этом составило 1 атм при расходе мощности 2-3 кВт на 1 м3 объема ванны.

Промышленные испытания машины проводились на медной сульфидной руде.

Машина успешно работала при повышенной плотности пульпы 43% твердого (при содержании в пульпе до 55% класса - 0,074 мм).

Отмечено незначительное улучшение флотации мелких классов; расход реагентов снижается на 20% и воды на столько же; расход электроэнергии ниже, чем в механических машинах на 30%; на 40-50% снижается площадь флотационного отделения; легкая регулировка машины.

Отмечено, что аэраторы работали безаварийно при внезапных остановках машины, прекращения подачи воды, воздуха и т.п. Забивки сопел при этом не наблюдалось.

Другая особенность - это ширина аэролифтной камеры. Хорошие результаты получены при ширине ее, равной 200 мм. Но авторы считают, что ширину ее можно уменьшить до 150 мм. При этом дополнительно снижается расход воздуха и улучшается флотация крупных классов за счет повышения восходящих скоростей пульпы в камере.

Недостатком машины является то, что воздухоподающие трубки, расположенные в аэролифте машины, находятся в пульпе и подвергаются абразивному износу со стороны твердых частиц, циркулирующих в аэролифте.

В угольной промышленности при обогащении мелкого угля существует техническая проблема - обессеривание флотационных концентратов, особенно коксующихся углей.

В механических флотационных машинах эта угольная мелочь обессеривается неэффективно, так как в них процесс осуществляется в поле гравитации.

Сера в угле представлена в основном минералом угольным пиритом, который в отличие от рудного пирита почти также флотируется как и уголь. Применение реагентов-депрессоров пирита мало помогает. В то же время плотность угольного пирита 5000 кг/м3, чистого угля - 1350 кг/м3 и породы - 1800-2200 кг/м3. В гравитационной флотации разностью в плотностях угольного пирита и угля не воспользуешься. Если же флотацию осуществить в центробежном поле, то этой разностью плотностей воспользоваться можно с учетом использования реагентов-депрессоров пирита. Флотационные машины и устройства, построенные с использованием центрифуг и гидроциклонов, как основы их, позволят обессеривать угольную мелочь флотацией.

Наиболее близкой к изобретению является «Центробежная пневматическая флотационная машина» (патент № 2051754, автор Э.П.Ячушко).

Центробежная пневматическая флотационная машина, включающая цилиндроконический корпус с фланцами, расположенные в его цилиндрической части наружную сплошную и внутреннюю перфорированную стенки, образующие воздушную камеру, в которой размещена пористая перегородка, трубу для удаления пенного продукта, входной патрубок, выполненный в горизонтальной плоскости в форме дуги окружности с перегородкой, установленной с возможностью перемещения, внутренняя перфорированная стенка выполнена из торцевых колец с углублениями и колосников, изготовленных из износостойкого материала, при этом колосники закреплены своими концами в углублениях торцевых колец, торцевые кольца соединены с фланцами цилиндрической части корпуса, колосники в поперечном сечении выполнены в форме последовательно сопряженных трапеций и двух прямоугольников, большие стороны которых взаимно перпендикулярны, при этом колосники установлены с образованием щели, имеющей зигзагообразное сечение. Машина также снабжена цилиндроконической подставкой для пенного продукта, аэратором с соплами Лаваля и камерой для выведения пены, при этом цилиндроконическая подставка для пенного продукта выполнена из износостойкого материала и установлена в нижней конической части корпуса с возможностью перемещения по вертикальной оси. Машина снабжена также цилиндрическим перфорированным успокоителем пульпы, установленным с зазором на конце трубы для удаления пенного продукта, с целью облегчения регулировки технологического процесса, она снабжена приспособлениями для изменения внутреннего диаметра трубы для удаления пенного продукта из набора цилиндрических вставок.

Машина обладает следующими недостатками:

1. Она снабжена разнотипными аэраторами, что усложняет ее конструкцию.

2. Усложнена конструкция входного патрубка в гидроциклон.

Целью изобретения является дополнение устройства камерой для гравитационной флотации сгущенного продукта гидроциклона, разбавленного жидким осадком камеры для удаления пены, чего нет в прототипе, а также то, что в устройстве используются однотипные аэраторы, диспергаторами воздуха в которых являются сопла Лаваля, упрощение конструкции прототипа, все это улучшает флотационный процесс за счет улучшения его гидро- и аэрогидродинамических параметров, а главное то, что устройство позволяет обессеривать мелкий уголь.

Достигается это тем, что устройство для центробежно-гравитационной флотации и обессеривания мелкого угля снабжено однотипными аэраторами с диспергаторами воздуха в виде сопел Лаваля. Дополнительный аэратор, расположенный в цилиндрической части корпуса гидроциклона, включающий наружный сплошной цилиндр и внутренний цилиндр с перфорациями, перекрытые сверху сплошной кольцевой крышкой и нижней кольцевой крышкой, между цилиндрами образуется воздушная камера, разделенная вертикальными прямоугольными перегородками на равное число отсеков по всему периметру, в нижней крышке каждого отсека делается круглое отверстие с резьбой, куда ввинчивается сопло Лаваля, во фланце нижней конической части делается круглое отверстие для пропуска бобышки, соединяющей сопло Лаваля с короткой воздухоподающей трубкой, соединенной с кольцевой распределительной трубой, соединяющейся через воздухопровод сжатого воздуха с ресивером, все части корпуса скрепляются между собой с помощью фланцев с прокладками между ними и болтов с гайками.

Флотация сгущенного продукта из гидроциклона, разбавленного жидким осадком из камеры для удаления пены, осуществляется в камере. Технический результат достигается тем, что камера, имеющая ширину 1,5 м и глубину 2 м с пирамидальным сужением внизу, включающая желоба для пены, расположенный по ее продольной оси аэролифт, имеющий вертикальные перегородки, разделяющий камеру на два флотационных отделения, включающий аэратор, состоящий из воздухоподающих вертикальных трубок, соединенных бобышками с соплами Лаваля, являющиеся диспергаторами воздуха на пузырьки в пульпе, трубки соединены сваркой с распределительной трубой, соединенной через воздухопровод сжатого воздуха с обратным клапаном с ресивером, расположенный над аэролифтом с зазором отражатель пульпы, выполненный фигурной формы, над отражателем пульпы расположены отбойные перегородки с воздухоотводящим патрубком П-образной формы, имеющая загрузочное устройство и разгрузочный карман, соединенный с желобом для хвостов, согласно изобретению аэролифт снабжен аэратором, расположенным под днищем камеры и состоящим из вертикальных воздухоподающих трубок, расположенных по продольной оси ванны с расстоянием между собой 100-200 мм, соединенных с соплами Лаваля через бобышки, концы которых выступают на небольшую высоту над днищем камеры, воздухоподающие трубки соединяются с горизонтально распределительной трубой, которая через воздухопровод сжатого воздуха с обратным клапаном соединяется с ресивером.

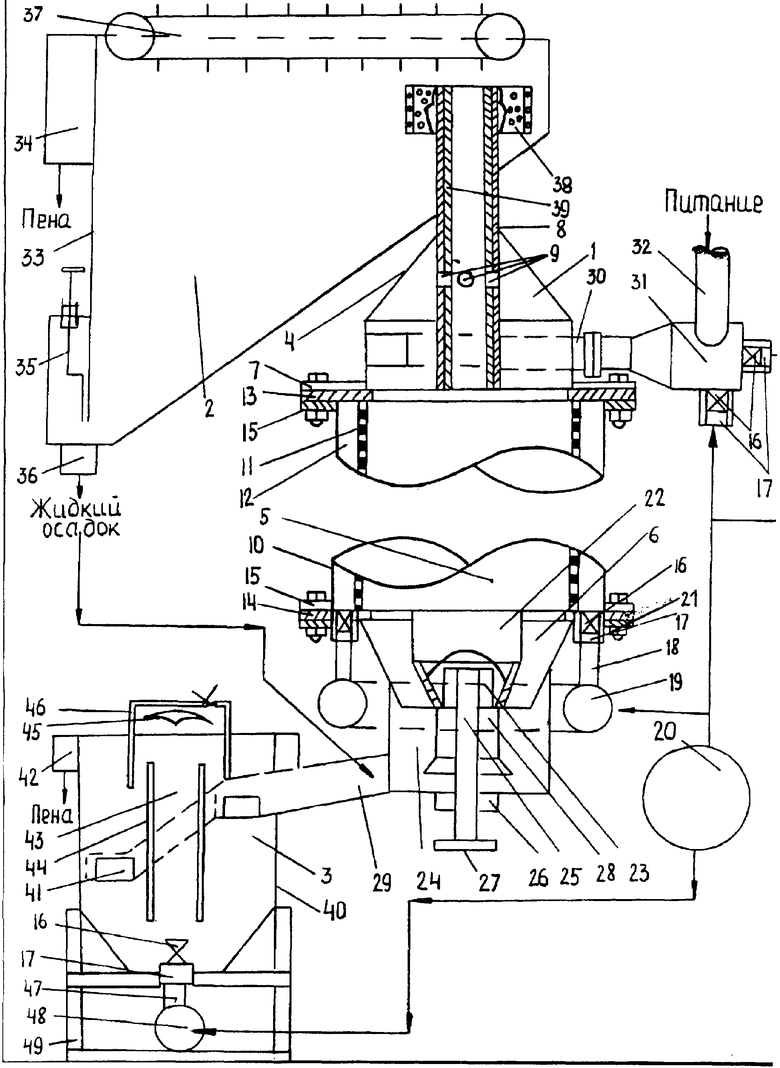

На чертеже изображено устройство для центробежно-гравитационной флотации и обессеривания мелкого угля.

Устройство состоит из гидроциклона 1, камеры для удаления пены 2 и камеры 3 для гравитационной флотации сгущенного продукта, выходящего из гидроциклона.

Корпус гидроциклона включает верхнюю цилиндроконическую часть 4, среднюю цилиндрическую часть 5 и нижнюю коническую часть 6.

Верхняя цилиндроконическая часть 4 имеет фланец 7, вертикальную трубу 8 для удаления пенного продукта. Она имеет четыре круглых отверстия 9, служащих для удаления газов, скапливающихся внутри части 4 и нарушающих процесс в корпусе 1.

К верхней цилиндрической части 4 тангенциально присоединен входной патрубок 30, прямоугольной формы и выполненный по дуге окружности. К нему на фланцах прикреплен аэратор пульпы 31, имеющий цилиндроконическую форму с горловиной, к его цилиндрической части на бобышках 17, соединенных сваркой с нею, присоединены два сопла Лаваля 16, одно из которых присоединено напротив тангенциально присоединенного к цилиндрической части аэратора трубы 32 питания устройства. Другое сопло Лаваля 16 крепится в центре торцевой цилиндрической части аэратора.

Средняя часть 5 включает наружный сплошной цилиндр 10 и внутренний цилиндр 11 с перфорациями. Между ними образуется воздушная камера, которая вертикальными прямоугольными перегородками 12 делится на равное число отсеков по всему периметру.

Цилиндры 10 и 11 перекрываются кольцевыми крышками: верхняя сплошная крышка 13 и нижняя крышка 14. Цилиндр 10 по концам имеет фланцы 15. Для пропуска бобышки 17 в каждый отсек во фланце 21 конической части 6 делается круглое отверстие. Каждый отсек с соплом Лаваля есть дополнительный аэратор. В каждом отсеке по продольной оси в нижней крышке 14 делается отверстие с резьбой, куда ввинчивается сопло Лаваля 16. Оно имеет наружную резьбу, оно через бобышку 17, имеющую внутреннюю резьбу такого же шага, как и резьба сопла Лаваля, соединяется на резьбе с концом вертикальной воздухоподающей трубкой 18. При этом следует соблюдать следующее условие: сопло Лаваля должно соединяться с воздухоподающей трубкой без зазора, чтобы не создавались лишние сопротивления проходу в сопло Лаваля сжатого воздуха. Трубка 18 соединяется сваркой с кольцевой распределительной трубой 19, которая через воздухопровод сжатого воздуха с обратным клапаном соединяется с ресивером 20. Воздухопроводы на чертеже показаны условно линиями со стрелками.

В случае необходимости сопла Лаваля с бобышками и воздухоподающими трубками и кольцевой распределительной трубой можно устроить в верхней цилиндрической части 5. Дуговая форма входного патрубка 30 позволяет это сделать.

В нижней конической части 6 по оси корпуса 1 расположена с зазором относительно ее боковых стенок части 6 и внутреннего цилиндра 11 подставка 22 цилиндроконической формы, пустотелая дня пенного продукта и выполненная из износостойкого материала. Внутри нее на сварке закреплена втулка 23 с внутренней резьбой, куда входит своим концом винт 25, пропущенный через гайку 26, закрепленную на днище цилиндра 24, исключающего разбрызгивание сгущенного продукта. Винт заканчивается штурвалом 27. Для защиты от износа винта 25 служит колпак 28 цилиндроконической формы, который крепится сваркой к нижней части подставки 22. С помощью механизма «винт-гайка» осуществляется регулировка процесса центробежной флотации в корпусе 1 путем перемещения подставки 22 «вверх-вниз», чем регулируется кольцевая щель выпуска сгущенного продукта.

Выход сгущенного продукта осуществляется с помощью квадратного отверстия в цилиндре 24, цилиндр соединяется со ступенчатым желобом 29. Коническая часть 6 имеет фланец 21.

С помощью фланцев 7, 15 и 21, а также с помощью прокладок и болтов с гайками части корпуса 1 скрепляются между собой в единое целое.

Так как гидродинамика потоков пульпы в корпусе 1 носит не совсем упорядоченный характер, то в слив вместе с пеной и транспортной водой неизбежно попадают мелкие породные частицы, которые загрязняют концентрат, поэтому для отделения пены от транспортной воды, содержащие мелкие породные частицы, служит камера 2 для удаления пены. Она имеет прямоугольнопирамидальную форму с наклонным днищем, переходящим в передней своей части в горизонтальной днище. Она имеет переднюю вертикальную стенку 33, не доходящую до горизонтального дна и имеющую с ним зазор, перекрываемый шибером 35. Камера имеет желоб 34 для пены, а также скребковый пенагон 37. Удаление жидкого осадка из камеры осуществляется с помощью цилиндрического патрубка 36.

Подача пены с транспортной водой в камеру 2 осуществляется с помощью вертикальной трубы 8. Она имеет турбулентный характер. Обязательным условием является то, что конец трубы 8 должен входить в пенный слой камеры 2, чем уменьшается сопротивление выходу пены с транспортной водой из корпуса 1. С целью снижения турбулентности слива, поступающего в камеру 2, на конце трубы 8 укрепляется с зазором по периметру трубы цилиндрический кольцевой успокоитель 38 пульпы с перфорациями.

Корпус 1 снабжается комплектом сменных вставок 39, к примеру, 3-х типоразмеров.

Они должны изготавливаться одинаковой длины с трубой 8, иметь наружный диаметр, позволяющий им входить в нее без зазора, соединяться с ней с помощью байонетного соединения. Эти вставки 39 должны протачиваться на конус, чтобы уменьшить сопротивление входу слива, в трубку 8, а также иметь четыре круглых отверстия, при соединении с трубой 8 они должны совмещаться с ее отверстиями.

Для гравитационной флотации сгущенного продукта гидроциклона служит камера 3. Камера 3 имеет прямоугольную форму шириной 1,5 м и глубиной 2 м, оканчивающаяся пирамидальным сужением внизу. В передней боковой стенке имеются прямоугольные отверстия 41, расположенные на разных уровнях. Через них во флотационные отделения камеры поступает сгущенный продукт из корпуса 1 по ступенчатому желобу 29, в начало которого подается по трубопроводу жидкий осадок из камеры 2 для разбавления его. Желоб 29 до уровня пульпы в камере 3 должен быть закрытым, а от него по закрытым течкам через прямоугольные отверстия 41 подается питание в камеру 3. На чертеже течки не показаны, а трубопровод для подачи жидкого осадка в желоб 29 условно показан линиями со стрелками. Камера 3 имеет по сторонам желоба 42 для пены.

По продольной оси камеры 3 размещен аэролифт 43 с вертикальными перегородками 44, делящими камеру 3 на два флотационных отделения. Расстояние между вертикальными перегородками 44 должно составлять 150-200 мм. Над аэролифтом 43 с зазором расположен отражатель 45 пульпы, выполненный фигурной формы, который делит поток аэрированной пульпы из аэролифта 43 на два потока, направляя их во флотационные отделения камеры. Над отражателем 45 пульпы располагаются отбойные перегородки 46 с воздухоотводным патрубком, направляющие потоки аэрированной пульпы из аэролифта 43 под пену во флотационные отделения камеры 3.

Аэратор аэролифта 43 состоит из вертикальных воздухоподающих трубок 47, бобышек 17 и сопел Лаваля 16.

Воздухоподаюшие трубки 47 сваркой соединены с распределительной трубой 49. Распределительная труба 49 с воздухоподающими трубками 47 располагается под днищем камеры по продольной оси. Бобышки 17 входят через отверстия в днище в камеру на небольшую высоту. Зазор между ними и днищем заделывается. Бобышки 48 выполнены с внутренней резьбой такого же шага как и наружная резьба воздухоподающих трубок. Такую же наружную резьбу имеют и сопла Лаваля 16. В бобышки ввинчиваются сопла Лаваля. При этом должны соблюдаться следующие условия: сопла Лаваля 16 должны входить в бобышки 17 без зазора с концами воздухоподающих трубок 47, чтобы исключить излишнее сопротивление проходу сжатого воздуха в сопла Лаваля 16. Воздухоподающие трубки 47 располагаются друг от друга на расстоянии равном 100-200 мм. Сопла Лаваля 16 и бобышки 17 выполняются из износостойкого материала, например из марганцовистой стали. Распределительная труба 48 должна быть достаточного диаметра, чтобы обеспечить сжатым воздухом все сопла Лаваля. Она соединяется воздухопроводом сжатого воздуха с обратным клапаном с ресивером 20. На чертеже воздухопровод условно показан линиями со стрелками.

Камера 3 устанавливается на низкой раме 49, изготовленной из швеллеров. На соплах Лаваля 16 могут устанавливаться шланговые затворы, обеспечивающие непоступление пульпы в них при внезапных остановках камеры.

Камера 3 имеет разгрузочный карман, который на чертеже не показан. Он собой представляет отсек, соединенной с задней стенкой камеры, в задней стенке делается вырез, перекрываемый шибером с электроприводом. Разгрузочный карман соединяется с желобом для хвостов.

Для устройства требуется компрессор с давлением 1,5-3 ати. Воздуховоды его оборудуются понижающими редукторами давления, манометрами и вентилями по необходимости.

Устройство для центробежно-гравитационной флотации и обессеривания мелкого угля работает следующим образом. Питание устройства - пульпа, обработанная реагентами в агрегате для подготовки пульпы или в контактном чане, располагаемых по высоте выше аэролифта 31 устройства на 12 м самотеком по трубе 32 тангенциально поступает в цилиндрическую камеру аэратора 31, куда через сопла Лаваля 16 через бобышки 17 подается сжатый воздух. Истекая из сопел Лаваля со сверхзвуковой скоростью во вращающуюся пульпу, он почти мгновенно диспергируется на мелкие пузырьки, к которым прилипают гидрофобные частицы, сумевшие с ними встретится. Аэрированная пульпа из цилиндроконической части аэратора 31 через горловину и входной патрубок 30 поступает в цилиндроконическую часть 4 корпуса 1, получая вращательное движение, проходя дальше в цилиндрическую часть 5. Здесь она насыщается воздушными пузырьками, вырабатываемыми дополнительными аэраторами, состоящими из отсеков, куда ввинчены сопла Лаваля 16, из которых воздух истекает со сверхзвуковой скоростью и раздробляется на мелкие пузырьки. Этому способствуют и мелкие перфорации цилиндра 11, который перекрывает отсеки дополнительных аэраторов.

Благодаря вращению пульпы в цилиндрической части образуется центробежная сила - наибольшая на оси корпуса и меньшая у стенок цилиндра 11, которая формирует расположение твердых частиц в пульпе по своим «орбитам»: крупные и тяжелые находятся ближе к стенке цилиндра 11, мелкие и легкие частицы за ними. Под действием центробежной силы в центре цилиндрической части происходит разрыв сплошности пульпы, в результате чего образуется воздушный столб, поддерживаемый подставкой 22, куда устремляются минерализованные пузырьки, образуя пену в нем. Так как плотность пиритных частиц больше плотности угольных частиц почти в 4 раза и в 2 с лишним раза больше породных частиц да плюс использование реагентов-депрессора пирита, уменьшающего способность частиц угольного пирита прилипать к воздушным пузырькам, то пиритные частицы здесь не сфлотируют и уйдут в сгущенный продукт через кольцевую щель, образуемую между внутренней стороной конической части 6 и подставкой для пенного продукта 22. Подставка для пенного продукта с помощью механизма «винт-гайка» может перемещаться по вертикали, уменьшая или увеличивая кольцевой зазор для выпуска сгущенного продукта. Он попадает в цилиндр 24, который соединен с желобом 29 для выпуска его.

Разницу в давлении между подставкой 22 и выпускным отверстием трубы 8 для слива можно контролировать, причем она является фактической движущей силой осевого перемещения пенной фазы благодаря разнице в давлении между подставкой для пенного продукта 22 и выпускным отверстием трубы 8, так как они находятся на разных уровнях по высоте.

Для флотации сгущенного продукта корпуса 1, разбавленного жидким осадком из камеры 2, служит камера 3. В нее по закрытому ступенчатому желобу 29 и через герметичные течки он поступает во флотационные отделения камеры через отверстия 41.

В аэратор аэролифта 43 от ресивера 20 через распределительную трубу 48, воздухоподающие трубки 47, бобышки 17 и сопла Лаваля 16 подается сжатый воздух, который, вытекая из сопел Лаваля со сверхзвуковой скоростью в пространство аэролифта, раздробляется на мелкие пузырьки, которые всплывают. В аэролифте создается плотность аэрированной пульпы меньшая, чем во флотационных отделениях. Это заставляет течь пульпу из флотационных отделений в аэролифт. Так осуществляется многократная циркуляция пульпы через аэролифт. В нем гидрофобные частицы встречаются с пузырьками воздуха и прилипают к ним. Минерализованные пузырьки вместе с пульпой поднимаются по аэролифту, благодаря отражателю 45 она направляется во флотационные отделения и с помощью отбойных перегородок 46 аэрированная пульпа вводится в них под пену. Минерализованные пузырьки всплывают, образуя слой пены, который самотеком удаляется в желоба 42 для пены.

Несфлотированные частицы вместе с пульпой через разгрузочный карман удаляются в желоб для хвостов.

Технико-экономическая эффективность устройства состоит в том, что для его работы не требуются импеллеры. Использование аэраторов с соплом Лаваля, более производительных, чем шлицевые и долговечнее резиновых трубчатых аэраторов, обеспечивает снижение расходов при эксплуатации.

Наконец это устройство решает в какой-то мере техническую проблему по обессериванию мелкого угля, особенно угля коксующегося.

Устройство предназначено для флотации угольной мелочи, но оно может быть использовано для флотации руд черных, цветных, редких металлов, а также для обогащения неметаллического сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛОТАЦИОННАЯ МАШИНА ДЛЯ ПЕННОЙ СЕПАРАЦИИ ЯЧУШКО | 2005 |

|

RU2289479C9 |

| АЭРОЛИФТНАЯ ГЛУБОКАЯ ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 2006 |

|

RU2334558C2 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1992 |

|

RU2040979C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 2005 |

|

RU2284224C1 |

| Пневматическая флотационная колонная машина | 2002 |

|

RU2217239C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

| ФЛОТАЦИОННАЯ ПНЕВМАТИЧЕСКАЯ МАШИНА АЭРОЛИФТНОГО ТИПА | 2015 |

|

RU2595021C1 |

| Аэролифтно-пневматическая флотационная машина | 1980 |

|

SU971484A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1989 |

|

RU2067891C1 |

Изобретение относится к обогащению полезных ископаемых, а именно к машинам для флотации полезных ископаемых, и может быть использовано в угольной, черной и цветной металлургии на обогатительных фабриках, а также при обогащении редких металлов и неметаллического сырья. Устройство для центробежно-гравитационной флотации и обессеривания мелкого угля включает камеру для удаления пены, гидроциклон, состоящий из корпуса, выполненного из скрепленных между собой на фланцах с помощью болтов и гаек верхней цилиндроконической, средней цилиндрической частей и нижней конической части. Аэратор пульпы цилиндроконической формы с горловиной имеет сопла Лаваля, соединен на фланцах с входным патрубком гидроциклона, выполненным по дуге окружности, тангенциально входящим в верхнюю цилиндрическую часть корпуса. Вертикальная труба для удаления пенного продукта расположена по оси верхней цилиндроконической части корпуса, на конце которой с зазором размещен кольцевой цилиндрический успокоитель пульпы с перфорациями. По оси конической нижней части расположена пустотелая цилиндроконическая подставка для пенного продукта, изготовленная из износостойкого материала. Подставка установлена с возможностью перемещения по вертикали с помощью механизма «винт-гайка». Винт защищен от износа колпаком цилиндроконической формы и скреплен с подставкой. Воздушная камера расположена в гидроциклоне и образована сплошным наружным и внутренним с перфорациями цилиндрами, перекрытыми верхней сплошной и нижней кольцевыми крышками. Камера разделена вертикальными прямоугольными перегородками на равное число отсеков по всему периметру. По продольной оси каждого из отсека в нижней крышке выполнено круглое резьбовое отверстие для ввинчивания сопла Лаваля, которое через бобышку с внутренней резьбой соединено на резьбе с концом вертикальной воздухоподающей трубки, скрепленной с распределительной трубой, и через воздухопровод сжатого воздуха с обратным клапаном и ресивером. Каждый отсек с соплом Лаваля и перфорированной внутренней стенкой является дополнительным аэратором. Нижняя коническая часть гидроциклона соединена посредством ступенчатого желоба с камерой гравитационной флотации сгущенного продукта гидроциклона, содержащей аэролифт с аэратором и выполненной прямоугольной формы шириной 1,5 м и глубиной 2 м с пирамидальным сужением внизу, разделенной вертикальными перегородками на два флотационных отсека. Технический результат - повышение производительности флотационной машины, повышение эффективности флотации, а также возможность осуществления обессеривания мелкого угля и упрощение конструктивного выполнения машины. 2 з.п. ф-лы. 1 ил.

| ФЛОТАЦИОННО-ГРАВИТАЦИОННАЯ ПНЕВМАТИЧЕСКАЯ МАШИНА | 1998 |

|

RU2133646C1 |

| Центробежная пневматическая флотомашина | 1988 |

|

SU1606197A1 |

| Аэратор пульпы | 1984 |

|

SU1212588A1 |

| Флотационная установка | 1986 |

|

SU1438843A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

| RU 2051754 C1, 10.01.1996 | |||

| US 4997549 A, 05.03.1991. | |||

Авторы

Даты

2008-09-27—Публикация

2006-05-11—Подача