Настоящее изобретение относится к шасси для грузовых автомобилей с соотнесенным с областью переднего моста грузового автомобиля передним конструктивным узлом, соотнесенным с областью заднего моста грузового автомобиля задним конструктивным узлом и средним конструктивным узлом, который соединяет друг с другом передний конструктивный узел и задний конструктивный узел.

Уровень техники

Шасси грузовых автомобилей обычно изготавливаются на базе сплошной рамы лестничной конструкции. Такого рода рама лестничной конструкции состоит из двух лонжеронов, которые образованы, например, в виде С-образных профильных элементов и которые соединены друг с другом посредством нескольких поперечин. В большинстве случаев лонжероны соединены с поперечинами болтами или заклепками. На раме устанавливаются различные компоненты автомобиля, как например: передний и задний мосты, приводные агрегаты, кабина водителя, транспортировочная конструкция или седельно-сцепное устройство, топливный бак, ящик аккумуляторной батареи, а также выхлопная система. В отношении возможности гибкого применения одного типа шасси для разных вариантов автомобиля или приводных систем желательно предусматривать модульный тип конструкции.

Шасси типа рамы лестничной конструкции являются достаточно стабильными, однако обладают относительно большим собственным весом. Данная проблема большого собственного веса обостряется из-за того, что вследствие становящихся все строже законодательных предписаний по выбросам в автомобиле необходимо предусматривать дополнительные компоненты для обработки выхлопных газов, такие как, например катализаторы или баки для мочевины. Другими, увеличивающими вес факторами, являются возрастающая доля электроники в отношении сенсорной техники и приводной техники, более высокие требования к комфорту, а также использование альтернативных видов топлива или приводных схем, причем в качестве примера последнего можно привести, прежде всего, гибридные приводы. Высокий собственный вес связан с меньшей полезной нагрузкой, более высоким расходом топлива и вследствие этого с нежелательными повышенными расходами и более высоким загрязнением вредными веществами.

Из DE 102009012350 А1 известно модульно выполненное шасси для грузовых автомобилей, которое при сохранении обычных характеристик жесткости и прочности позволяет достичь снижения веса по сравнению с обычными шасси, причем средний конструктивный узел выполнен в виде коробчатого полого профиля из деталей, изготовленных обработкой листового металла, а лонжероны переднего и заднего конструктивных узлов выполнены, по меньшей мере, из участками закрытых профильных деталей и по меньшей мере один из переднего и заднего конструктивных узлов установлен на среднем конструктивном узле разъемно.

Внутреннее полое пространство коробчатой структуры среднего конструктивного узла может быть использовано, например, для защищенного размещения частей приводной системы, заправочного бака и/или выхлопной системы грузового автомобиля. Благодаря тому, что места соединений между отдельными конструктивными группами являются разъемными, размещаемые части автомобиля могут быть легко вставлены при монтаже грузового автомобиля. Для соединения классической рамы грузового автомобиля с независимой подвеской колес и установки на ней же навесных частей и противоподкатного бруса необходимо среди прочего несколько тяжелых и сложных консолей. Для того чтобы при таком конструктивном типе избежать проблем с вибрациями и жесткостью, рама опять же должна быть выполнена очень жесткой и, следовательно, тяжелой. Поэтому, несмотря на преимущества независимой подвески колес, в настоящее время шасси с независимой подвеской колес почти не применяются.

Из EP 1902873 A1 известен подрамник для независимой подвески колес для грузового автомобиля, который имеет фиксирующие элементы для присоединения рессорного устройства и поперечин, а также может быть присоединен к лонжеронам рамы автомобиля. При этом фиксирующие элементы выполнены в виде прессованных деталей или в виде сварной группы, и вследствие присоединения к обычным лонжеронам автомобиля общий вес такой конструкцией скорее повышается.

Поэтому задачей изобретения в рамках модульного типа конструкции является создание модуля для независимой подвески колес, который не вводит или почти не вводит дополнительный вес и является легко присоединяемым к существующим структурам из облегченных конструкций.

Точнее задача решена посредством шасси для грузовых автомобилей, прежде всего для седельных тягачей, которое содержит: соотнесенный с областью переднего моста грузового автомобиля передний конструктивный узел, соотнесенный с областью заднего моста грузового автомобиля задний конструктивный узел, и средний конструктивный узел, который соединяет друг с другом передний конструктивный узел и задний конструктивный узел, причем задний и/или передний конструктивный узел имеет по меньшей мере один модуль заднего моста или же переднего моста для независимой подвески колес. Конструкция согласно изобретению, преимущественным образом, является легкой и предотвращает наличие тяжелых консолей для независимой подвески колес.

Является преимуществом, что или передний, или задний конструктивный узел разъемно или неразъемно соединен со средним конструктивным узлом, прежде всего сварен с ним, вследствие чего возникает высокая степень гибкости. Передний и/или задний конструктивный узел, преимущественным образом, состоит по меньшей мере из одной верхней полки и по меньшей мере одной нижней полки, которые соединены соединителями с жесткостью на сгиб. Благодаря этому создается монтажное пространство, которое служит для размещения конструктивных частей автомобиля и оснащено для их присоединения.

При этом является преимуществом, что соединители соединяют обе нижние полки и верхние полки на каждой стороне автомобиля. Такой конструктивный тип упрощает общую конструкцию.

Альтернативно, является также преимуществом, если верхняя полка и нижняя полка состоят из одного конструктивного элемента.

В предпочтительной форме выполнения верхняя полка и/или нижняя полка образует угол к продольной оси автомобиля.

Является преимуществом, что передний и/или задний конструктивный узел подогнаны к монтажной высоте среднего конструктивного узла, чтобы обеспечивать оптимальное введение сил в структуры рамы легкой конструкции.

Модульный тип конструкции является преимуществом, если передний конструктивный узел служит для размещения по меньшей мере одного переднего моста или задний конструктивный узел служит для размещения по меньшей мере одного поддерживающего моста, установленного перед ведущим мостом, и/или заднего моста и/или поддерживающего моста, установленного после ведущего моста.

На нижней полке, преимущественным образом, установлен противоподкатный брус или продольный рычаг подвески для ведущего моста.

Является преимуществом, что установка независимой подвески колес с верхними и нижними поперечными рычагами подвески происходит на соединителях.

Соединители, преимущественным образом, выполняются в виде связного конструктивного элемента или конструктивного узла между верхней и нижней полками с одной стороны рамы и между верхними и нижними полками между обеими сторонами рамы.

Помимо этого является преимуществом, что рессора установлена ниже точки приложения силы тяги несущей структуры, прежде всего ниже верхней полки.

Оказалось, что благодаря соответствующему изобретению модулеобразному смешанному конструктивному типу, состоящему из связанных друг с другом закрытых профильных элементов и деталей, изготовленных обработкой листового металла, является достижимым значительное снижение веса при сохранении требующихся значений прочности, прежде всего жесткости при кручении. Расчеты показали, что в доступных на потребительском рынке седельных тягачах является достижимым существенное снижение веса по сравнению с конструктивным типом с рамой лестничной конструкции. Благодаря этому опять же становится возможным повышение полезной нагрузки. Кроме того, вследствие относительно небольшого количества болтовых соединений снижаются затраты на монтаж. Описание изобретения

В последующем изобретение описывается на примерах со ссылками на приведенный чертеж.

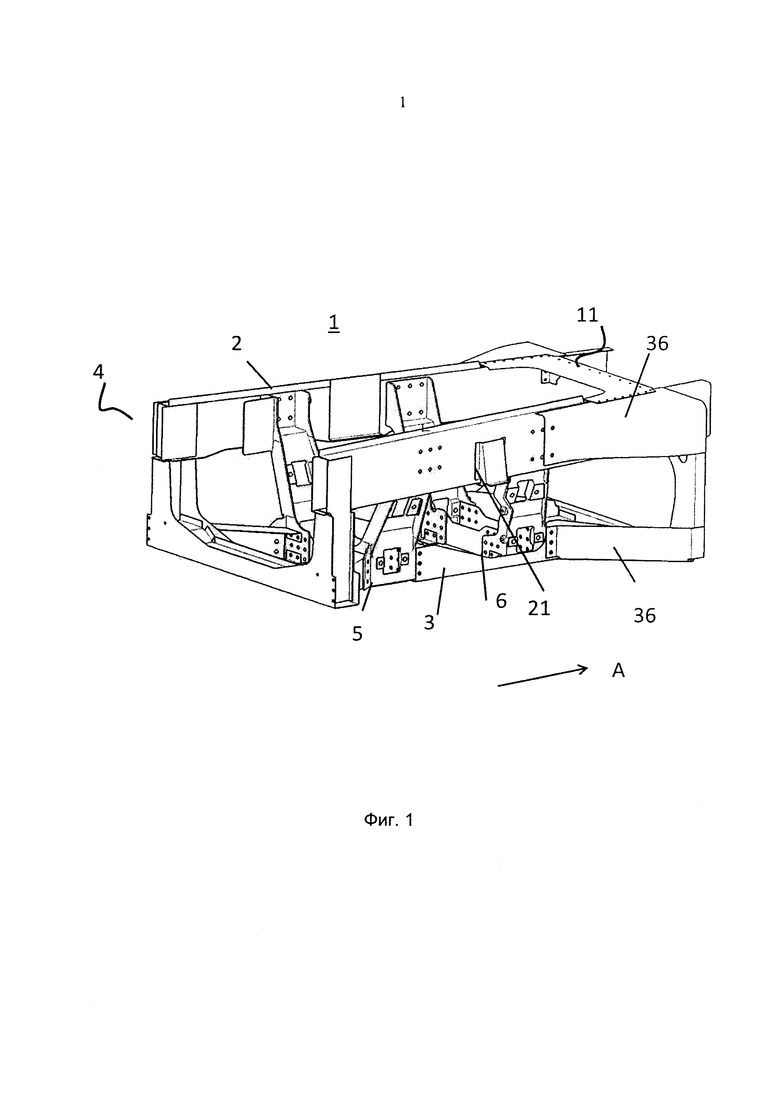

Фиг. 1 показывает схематическое изображение примерной формы выполнения на примере переднего моста.

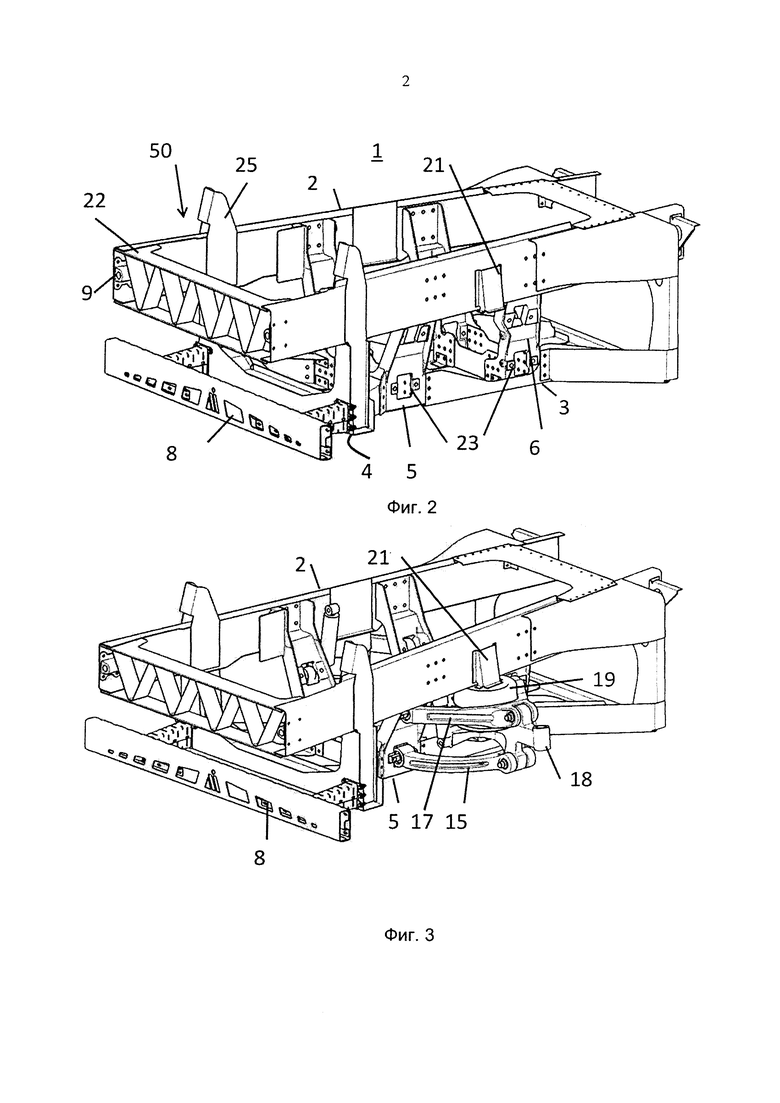

Фиг. 2 показывает форму выполнения независимой подвески колес на переднем мосту,

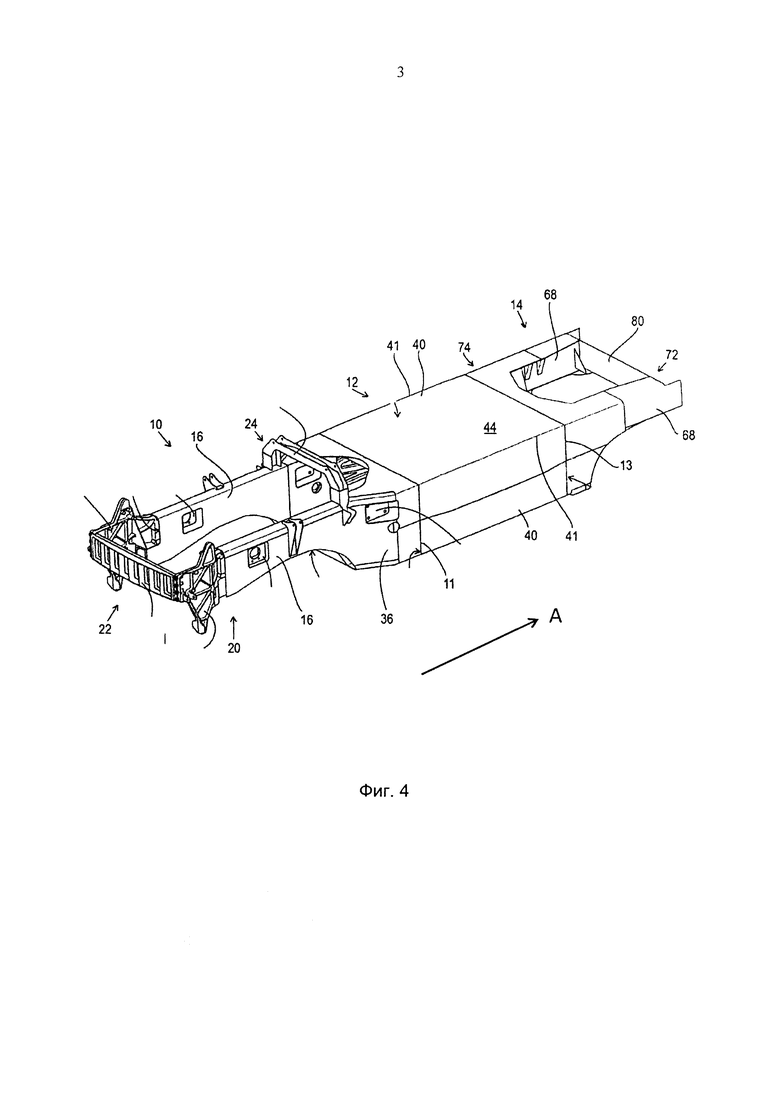

Фиг. 3 показывает форму выполнения со смонтированными компонентами независимой подвески колес.

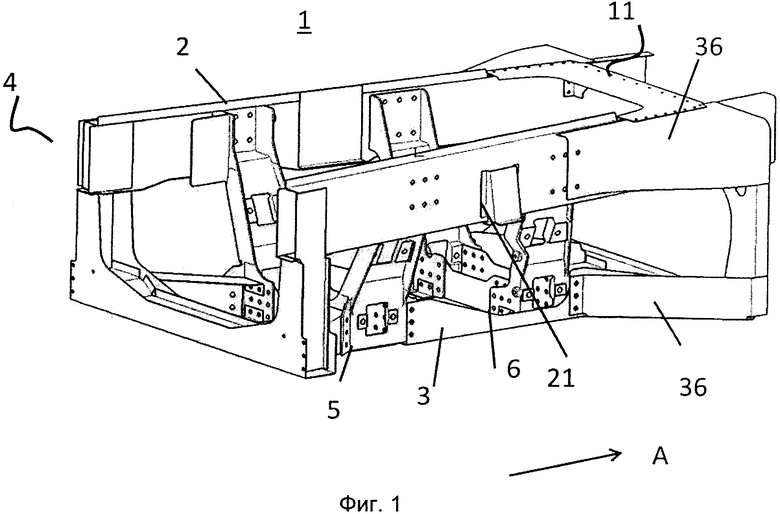

Фиг. 4 показывает конструкцию в технике облегченной конструкции в современном уровне техники.

На фиг. 4 изображен пример шасси для седельного тягача 4×2. Шасси разделено вдоль продольной оси А автомобиля на передний конструктивный узел 10, средний конструктивный узел 12 и задний конструктивный узел 14. Передний конструктивный узел 10 предназначен для области переднего моста седельного тягача, тогда как задний конструктивный узел 14 предназначен для области заднего моста седельного тягача. Передний конструктивный узел 10 содержит два удаленных друг от друга поперек продольной оси A автомобиля лонжерона 16, которые выполнены из участками закрытых профильных деталей, прежде всего листовых профильных деталей. На переднем концевом участке 20 переднего конструктивного узла 10 лонжероны 16 соединены посредством поперечного несущего элемента 22. В дополнение к этому каждый из обоих лонжеронов 16 имеет на заднем концевом участке 24 раструбообразное расширение 36 в качестве элемента для присоединения к среднему конструктивному узлу 12.

Средний конструктивный узел 12 изготовлен из деталей, изготовленных обработкой катаного и гнутого комбинированного листа. Помимо этого комбинируемые листы соответственно сгибаются в прямых областях вдоль двух гибочных кромок 41, так что, в конце концов, возникает U-образная полуоболочка 40. Гибочные кромки 41 проходят в продольном направлении А автомобиля и поперек направления прокатки листов. Две такого рода полуоболочки 40 свариваются встык для образования подобного прямоугольному параллелепипеду полого профиля 44. На внутренних боковых поверхностях полого профиля 44 в области гибочных кромок 41 предусмотрены сформованные в базовом листе при его формовке участки с гнездами для топливных баков, баков для мочевины или же с гнездами для аккумуляторов энергии разных конструктивных типов.

Задний конструктивный узел 14 состоит из двух коротких лонжеронов 68 из по существу закрытых профильных элементов, которые на заднем концевом участке 72 жестко соединены друг с другом посредством листовой поперечины 80, а на переднем концевом участке 74 - посредством другой листовой поперечины (на фигурах не видима).

В изображенной форме выполнения передний конструктивный узел 10 в переднем месте 11 соединения сварен со средним конструктивным узлом 12, тогда как задний конструктивный узел 14 в заднем месте 13 соединения соединен со средним конструктивным узлом 12 болтами. За счет этого место 13 соединения между средним конструктивным узлом 12 и задним конструктивным узлом 14 является разъемным.

В улучшение данного состояния техники задний конструктивный узел 14 и/или передний конструктивный узел 10 заменяются модулями для независимой подвески колес.

По меньшей мере один из этих конструктивных узлов заменяет раскрытые в уровне техники конструктивные узлы модулями переднего моста и/или заднего моста согласно изобретению.

Фиг. 1 показывает модуль переднего моста, который служит в качестве переднего конструктивного узла 10. Фиг. 1 показывает модуль переднего моста без установленной независимой подвески колес и пристроек из фигур 3 и 4. Данный модуль служит в качестве примера формы выполнения, так как модуль для подвески переднего моста может быть представлен также в качестве модуля заднего моста для поддерживающих мостов, установленных перед ведущим мостом и/или после него.

Модуль 1 переднего моста состоит из проведенной вдоль каждой из обеих продольных сторон автомобиля верхней полки 2, а также соответственно проведенной вдоль нижней полки 3. Верхняя и нижняя полки 2, 3 соединены друг с другом с жесткостью на сдвиг через соединители 5 и 6. Верхняя полка 2 и нижняя полка 3 являются прямыми или для размещения больших радиаторов образуют угол вперед наружу к продольной оси автомобиля. В месте 11 соединения со средним конструктивным узлом на верхней и нижней полках 2, 3 установлено раструбообразное расширение 36.

Для монтажа других конструктивных частей верхняя и нижняя полки 2, 3 имеют упоры 21 и средства крепления.

Соединители 5 и 6 образованы ваннообразными и дополнительно к местам соединения с верхней и нижней полками 2, 3 имеют еще соединения для конструктивных частей. За счет этого соединители 5, 6 служат для размещения поперечин, амортизаторов, системы рулевого управления и переднего крепления двигателя.

Необходимые для размещения независимой подвески колес соединители 5, 6 образуются из структурных элементов и должны быть сформованы так, чтобы внутри модуля имелось необходимое для размещения трансмиссии монтажное пространство. Помимо этого на соединителях 5, 6 базируются конструктивные части рулевого управления. Соединители формуются так, что они соединяют в поперечном направлении обе нижние полки и направляются на каждой стороне дальше так, что верхние и нижние полки 3, 2 соединяются друг с другом. Соединители 5, 6 одновременно служат для размещения опор двигателя и амортизаторов.

Конструктивные части верхней и нижней полок могут состоять также из единственного конструктивного элемента, например из одного листового конструктивного элемента.

Верхняя и нижняя полки или же модуль независимой подвески колес проводятся дальше приблизительно на высоте среднего конструктивного узла рамы облегченной конструкции, чтобы оптимально использовать монтажную высоту рамы облегченной конструкции. Разумеется, для изобретения не является значимым, что модуль независимой подвески колес в качестве переднего или заднего конструктивного узла 10, 14 имеет ту же самую монтажную высоту, что и средний монтажный узел 12. Здесь имеет место свобода оптимальной подгонки конструктивных узлов, причем на переднем плане стоит непосредственный силовой поток через все раму.

В предпочтительной форме выполнения место 11 соединения со средним конструктивным узлом 12 имеет такую же высоту и ширину, но должно быть втянуто вперед по ширине, чтобы предоставить в распоряжение необходимое монтажное пространство для размещения независимой подвески колес, амортизации и пространство для поворота колес.

Контур модуля выбран так, что он интегрирует или же учитывает точки присоединения и монтажное пространство всех конструктивных частей в области модуля, например подвески моста, радиаторного модуля, опор кабины водителя, противоподкатного бруса, сопряжения двигателя и коробки передач, бампера, подножки, буксирной скобы, зева ловителя тяговой вилки, так что дополнительные консоли не требуются, и причем имеет место оптимальный силовой поток с учетом будущих требований. Это может, например, означать, что верхняя и нижняя полки 2, 3 проходят не прямо и параллельно продольной оси, а также могут образовывать угол к продольной оси A автомобиля. Модуль независимой подвески колес имеет однородный переход от среднего модуля к модулю независимой подвески колес, чтобы способствовать равномерному силовому потоку.

Модуль состоит из чашевидных элементов и литых структурных элементов. Это приводит к снижению веса и, во-вторых, к повышенной жесткости при изгибе и кручении, а также к снижению веса автомобиля и, таким образом, к повышению полезной нагрузки.

На фиг. 2 на модуле 1 переднего моста между проходящими с обеих сторон верхними полками 2 установлен поперечный несущий элемент 22, а на проходящих с обеих сторон нижних полках закреплен противоподкатный брус 8. Вследствие этого вдоль переднего стыка 4 образуется монтажное пространство 50 для радиаторного модуля, который дополняется элементами 25 крепления кабины водителя. При этом пример показывает модуль переднего моста, который состоит только из переднего моста и независимой подвески колес. Структура нижней полки 3 выполнена так, что законодательно предписанный противоподкатный брус 8 может быть закреплен или же интегрирован простым способом. Благодаря этому улучшается непосредственный силовой поток от противоподкатного бруса 8 через всю раму, начинающийся у нижних полок 3, с предотвращением применения тяжелой консоли для изменения направления силового потока.

Образованная посредством компонентов поперечного несущего элемента 22, элементов 25 крепления кабины водителя и противоподкатного бруса 8 структура вокруг монтажного пространства 50 служит для размещения буксировочного устройства с буксировочными скобами 9, которые установлены в поперечном несущем элементе 22, передней опоры кабины водителя, крепления бампера и крепления ступенек подножки. На поперечинах 5, 6 предусмотрены соединения 23 для независимой подвески колес.

Для автомобилей с несколькими передними мостами с независимой подвеской колес могут быть присоединены дальнейшие модули независимой подвески колес. Тогда на переднем конце дополнительного модуля независимой подвески колес снова устанавливается радиаторный модуль с противоподкатным брусом.

На фиг. 3 изображаются компоненты для независимой подвески колес. Нижний поперечный рычаг 15 подвески и верхний поперечный рычаг 17 подвески привинчены к соединителям 5 и 6. Оба поперечных рычага 15, 17 подвески служат для направления опоры 18 поворотного кулака.

Возникающие в опоре 18 поворотного кулака силы контакта колеса улавливаются через упор 21 рессорой 19, преимущественным образом, пневматической рессорой с нижней стороны верхней полки 2. Рессора установлена так, что она направляет силу, преимущественным образом, в точку приложения усилия сдвига верхней полки 2 или же несущей структуры. Благодаря этому создается препятствие для кручения рамы.

Крепление колеса к независимой подвеске колес, а также присоединение к приводному механизму и рулевому управлению происходит так, как известно в уровне техники.

Или передний, или задний конструктивный узел, преимущественным образом, неразъемно соединен со средним конструктивным узлом, прежде всего сварен с ним. При этом сварное соединение может быть выполнено встык или внахлест. Неразъемность одного из обоих мест соединения между конструктивными узлами повышает стабильность и снижает затраты на монтаж.

Верхние полки и нижние полки переднего конструктивного узла или верхние полки и нижние полки заднего конструктивного узла могут содержать соответствующее раструбообразное расширение для соединения со средним конструктивным узлом. За счет этого может быть создано особо стабильное сварное соединение для образования неразъемного места соединения. Помимо этого в раструбообразных расширениях может быть устроено по приемному гнезду для установки приводных агрегатов.

Благодаря модульному типу конструкции описанный в виде примера как модуль переднего моста модуль можно применить также в качестве модуля заднего моста с независимой подвеской колес. При этом модуль присоединяется на стыке 11 с местом 13 соединения к задней стороне среднего конструктивного узла 12. Посредством комбинирования модулей имеется возможность достижения разных конфигураций мостов.

Фронтальный модуль может быть применен для одного и/или нескольких передних мостов.

С помощью соответствующего изобретению модульного решения можно реализовать такие комбинации, как:

- поддерживающий мост, установленный перед ведущим мостом, с независимой подвеской колес, скомбинированный с модулем заднего моста,

- модуль заднего моста с поддерживающим мостом, установленным после ведущего моста, с независимой подвеской колес,

- агрегат заднего моста, который состоит из нескольких связанных модулей с независимой подвеской колес.

За счет этого можно построить все другие комбинации, возможные из отдельной комбинации, и представить модульной схемой. Передний стык 4 служит в этой конфигурации в качестве поддерживающего моста, установленного перед ведущим мостом, для размещения продольных рычагов подвески неподвижного приводного моста заднего моста.

Комбинация с независимой подвеской колес предоставляет возможность оптимального введения возникающих сил в средний конструктивный узел 12. Модуль заднего моста может быть использован для одного или нескольких поддерживающих мостов, установленных перед ведущим мостом, и/или задних мостов и/или поддерживающих мостов, установленных после ведущего моста.

Если модуль применяется в качестве модуля заднего моста, то вместо противоподкатного бруса присоединяется рычаг продольной подвески ведущего моста. Вследствие этого обеспечивается оптимальное введение продольных сил в структуру рамы.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕДНЕЙ ЧАСТИ ГРУЗОВОГО АВТОМОБИЛЯ С КАБИНОЙ ВОДИТЕЛЯ И ПЕРЕДНЯЯ ЧАСТЬ ГРУЗОВОГО АВТОМОБИЛЯ | 2009 |

|

RU2423277C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО, В ЧАСТНОСТИ АВТОМОБИЛЬ ПРОМЫШЛЕННОГО НАЗНАЧЕНИЯ, С ПЕРЕДНИМ ПРОТИВОПОДКАТНЫМ БРУСОМ | 2014 |

|

RU2668779C2 |

| ПЕРЕДНЯЯ ПОПЕРЕЧНАЯ БАЛКА КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2435690C2 |

| ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО (ВАРИАНТЫ) | 1999 |

|

RU2163209C1 |

| ЧЕТЫРЕХОСНОЕ КРАНОВОЕ ШАССИ | 2018 |

|

RU2684226C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЖАТЕЛЬ | 2005 |

|

RU2302963C2 |

| КОМБИНАЦИЯ ДОРОЖНОГО АВТОПОЕЗДА, В ЧАСТНОСТИ, В ВИДЕ ДЛИННОЙ КОМБИНАЦИИ АВТОМОБИЛЕЙ ПРОМЫШЛЕННОГО НАЗНАЧЕНИЯ | 2017 |

|

RU2747393C2 |

| СЕДЕЛЬНЫЙ ТЯГАЧ | 2018 |

|

RU2679275C1 |

| БЕЗОПАСНЫЙ ЛЕГКОВОЙ АВТОМОБИЛЬ | 2003 |

|

RU2257303C1 |

| АВТОМОБИЛЬНОЕ КРАНОВОЕ ШАССИ | 2018 |

|

RU2684838C1 |

Изобретение относится к шасси для грузовых автомобилей. Шасси для грузовых автомобилей содержит соотнесенный с областью переднего моста грузового автомобиля передний конструктивный узел (10), соотнесенный с областью заднего моста грузового автомобиля задний конструктивный узел (14) и средний конструктивный узел (12), который соединяет друг с другом передний конструктивный узел (10) и задний конструктивный узел (14). Задний и/или передний конструктивные узлы (10, 14) имеют модуль заднего моста или же переднего моста для независимой подвески колес. Передний и/или задний конструктивный узел (10, 14) состоит из верхней полки (2) и нижней полки (3), которые соединены жестко на сдвиг с помощью соединителей (5, 6). Независимая подвеска колес с верхним и нижним поперечными рычагами (15, 17) подвески установлена на соединителях (5, 6). Достигается создание модуля для независимой подвески колес, который не вводит или почти не вводит дополнительный вес и является легко присоединяемым к существующим структурам из облегченных конструкций. 17 з.п. ф-лы, 4 ил.

1. Шасси для грузовых автомобилей, прежде всего для седельных тягачей, которое содержит: соотнесенный с областью переднего моста грузового автомобиля передний конструктивный узел (10), соотнесенный с областью заднего моста грузового автомобиля задний конструктивный узел (14) и средний конструктивный узел (12), который соединяет друг с другом передний конструктивный узел (10) и задний конструктивный узел (14), причем задний и/или передний конструктивные узлы (10, 14) имеют по меньшей мере один модуль заднего моста или же переднего моста для независимой подвески колес, отличающееся тем, что передний и/или задний конструктивный узел (10, 14) состоит из по меньшей мере одной верхней полки (2) и по меньшей мере одной нижней полки (3), которые соединены жестко на сдвиг с помощью соединителей (5, 6), причем независимая подвеска колес с верхним и нижним поперечными рычагами (15, 17) подвески установлена на соединителях (5, 6).

2. Шасси по п. 1, отличающееся тем, что или передний, или задний конструктивный узел (10, 14) разъемно или неразъемно соединен со средним конструктивным узлом (12), прежде всего сварен с ним.

3. Шасси по п. 1, отличающееся тем, что соединители (5, 6) соединяют обе нижние полки (3) и верхние полки (2) на каждой стороне автомобиля.

4. Шасси по п. 1, отличающееся тем, что верхняя полка (2) и нижняя полка (3) состоят из одного конструктивного элемента.

5. Шасси по п. 2, отличающееся тем, что верхняя полка (2) и нижняя полка (3) состоят из одного конструктивного элемента.

6. Шасси по п. 3, отличающееся тем, что верхняя полка (2) и нижняя полка (3) состоят из одного конструктивного элемента.

7. Шасси по одному из предшествующих пунктов, отличающееся тем, что верхняя полка (2) и/или нижняя полка (3) образуют угол к продольной оси (А) автомобиля.

8. Шасси по одному из пп. 1-6, отличающееся тем, что передний и/или задний конструктивные узлы (10, 14) подогнаны к монтажной высоте среднего конструктивного узла (12).

9. Шасси по одному из пп. 1-6, отличающееся тем, что передний конструктивный узел (10) служит для размещения по меньшей мере одного переднего моста.

10. Шасси по п. 7, отличающееся тем, что передний конструктивный узел (10) служит для размещения по меньшей мере одного переднего моста.

11. Шасси по п. 8, отличающееся тем, что передний конструктивный узел (10) служит для размещения по меньшей мере одного переднего моста.

12. Шасси по одному из пп. 1-6, 10, 11, отличающееся тем, что задний конструктивный узел (14) служит для размещения по меньшей мере одного заднего моста и/или поддерживающего моста, установленного перед ведущим мостом, и/или поддерживающего моста, установленного после ведущего моста.

13. Шасси по п. 8, отличающееся тем, что задний конструктивный узел (14) служит для размещения по меньшей мере одного заднего моста и/или поддерживающего моста, установленного перед ведущим мостом, и/или поддерживающего моста, установленного после ведущего моста.

14. Шасси по п. 9, отличающееся тем, что задний конструктивный узел (14) служит для размещения по меньшей мере одного заднего моста и/или поддерживающего моста, установленного перед ведущим мостом, и/или поддерживающего моста, установленного после ведущего моста.

15. Шасси по одному из пп. 1-6, 10, 11, 13, 14, отличающееся тем, что на нижней полке (3) установлен продольный рычаг подвески для ведущего моста.

16. Шасси по одному из пп. 1-6, 10, 11, 13, 14, отличающееся тем, что на нижней полке (3) установлен противоподкатный брус (8).

17. Шасси по одному из пп. 1-6, 10, 11, 13, 14, отличающееся тем, что рессора (19) установлена ниже точки приложения усилия сдвига несущей структуры.

18. Шасси по п. 17, отличающееся тем, что действие силы рессоры (19) происходит через точку приложения усилия сдвига несущей структуры.

| DE 102010010366 A1, 08.09.2011 | |||

| US 2003178834 A1, 25.09.2003 | |||

| EP 1902873 A1, 26.03.2008 | |||

| US 4635957 A, 13.01.1987. |

Авторы

Даты

2017-03-02—Публикация

2015-05-13—Подача