Изобретение относится к области подъемно-транспортного машиностроения и касается кранов-манипуляторов, формируемых на базе автомобильных тягачей и размещаемых на раме их шасси грузовых платформ с гидроманипуляторами, имеющими многозвенную поворотную стрелу с грузозахватным органом грейферного типа.

Заявляемый кран-манипулятор предназначен для погрузки, перевозки с мест заготовки до потребителя и разгрузки, преимущественно, металлического лома и может найти широкое применение на различного рода предприятиях, занимающихся сбором и переработкой лома черных и цветных металлов, а также в строительстве и других комплексах хозяйства страны, где имеется потребность в транспортировке материалов неупорядоченной пространственной структуры и размеров.

Из различного рода информационных источников известен ряд сходных с ними по существенным признакам аналогов как отечественной, так и зарубежной разработки.

Из отечественных к ним можно отнести, например, бортовые краны-манипуляторы МКС-4531 на базе автомобиля ЗИЛ-431410 (М.И.Грифф, Р.А.Затван, В.Ф. Трофименков. "Автотранспортные средства с грузоподъемными устройствами для перевозки грузов в контейнерах и пакетах". М. : Транспорт, 1989 г., УДК 629.114.4:656.135.073.235, стр. 50, рис. 8), МКС-4032 АО БАКМ (ж-л "Строительные и дорожные машины" N 10, М. : Машиностроение, 1995 г., стр. 31, рис. 2), МКС-5531А АО КРАСТ (ж-л "Строительные и дорожные машины" N 11, М. : Машиностроение, 1995 г., стр. 31, рисунок б/н в крайнем нижнем правом углу, цветное изображение - на последней странице обложки ж-ла "Строительные и дорожные машины" N 12 за 1995 год), а.с. N 651993 (см. Описание изобретения к а.с. N 651993, СССР, кл. B 60 P 1/50 за 1979 г.) и др.

В качестве транспортного средства в указанных известных кранах-манипуляторах, как правило, используются серийные автомобильные тягачи, а для транспортировки перевозимых материалов, в том числе и металлического лома, - обычные грузовые платформы в виде корытообразного кузова с откидными бортами небольшой высоты.

Погрузка и разгрузка перевозимых материалов в них осуществляется специализированными грузоподъемными механизмами в виде размещаемых непосредственно за кабиной либо в хвостовой части рамы шасси тягача гидравлических манипуляторов со стационарными либо выносными аутригерами, маслобаком и многозвенной поворотной стрелой с грузозахватным органом грейферного типа (например, двухчелюстным зубьевым, многочелюстным и др.).

При этом в транспортном положении грузозахватный орган гидроманипулятора в большинстве случаев укладывают непосредственно на перевозимый материал.

Из зарубежных наибольший интерес представляют краны-манипуляторы металловозные Loglift 75, 95 и 130 известной финской фирмы LOGLIFT (Рекламные проспекты 2T 1/92 и 3T 2/93 Printed in Finland by Puna Musta, Loglift Oy Ab), G90L, G100L, G125Z германской фирмы EPSILON KRAN GMBH (Рекламный проспект 9/95 Scharler & Deller, Salzburg), PK 9700 KA, KB австрийской фирмы PALFINGER (Рекламный проспект 12/92 Printed in Austria by Welsermuhl, Wels).

Большинство из них имеют в своем составе специализированную металловозную платформу, состоящую из надрамника и приваренного к нему цельнометаллического каркасно-панельного кузова корытообразной формы с задней двухстворчатой дверью, снабженной штанговым устройством запирания створок с рычажным механизмом перемещения штанги.

Однако и у этих известных кранов-манипуляторов в транспортном положении грузозахватный орган укладывается непосредственно на перевозимый материал.

Указанное техническое решение не совсем удачно. При соприкосновении подсоединенных с провисанием к грузозахватному органу гибких шлангов гидропривода с острыми кромками перевозимого лома может произойти их механическое повреждение.

Маслобак гидросистемы манипуляторов на кранах этих фирм располагают сбоку на внешней поверхности стенок лонжеронов рамы шасси тягача, либо надрамника грузовой платформы, или сверху на поперечных балках основания опорно-поворотного устройства гидроманипулятора.

При этом, в первом случае, он в какой-то мере находится в относительно неблагоприятных условиях эксплуатации (может забрасываться дорожной грязью при движении крана), а во втором - затрудняется обслуживание гидроманипулятора в указанной зоне.

Из числа известных аналогов изобретения ближайшим (прототипом) может служить ломовоз-самопогрузчик, изготовленный институтом ВНИИПИ "Вторчермет" по кооперации с ЧССР (Публ. "Липецкий металлург" в газете "Златоустовский металлург" N 54(5572) за 22 июля 1989 г., стр 2).

В указанной публикации приведена фотография ломовоза-самопогрузчика, дающая достаточно полное представление о его внешнем (конструктивном) облике.

Известный ломовоз-самопогрузчик включает в себя серийный автомобильный тягач КАМАЗ, закрепленную на раме его шасси специализированную грузовую платформу с цельнометаллическим каркасно-панельным кузовом корытообразной формы и грузоподъемным механизмом.

Кузов грузовой платформы ломовоза-самопогрузчика имеет относительно небольшую высоту (по крайней мере, не превышающую верхний срез кабины тягача) и заднюю двухстворчатую дверь, снабженную штанговым устройством запирания створок с рычажным механизмом перемещения штанги.

В качестве грузоподъемного механизма в составе ломовоза-самопогрузчика использован гидроманипулятор с выносными аутригерами, маслобаком и многозвенной поворотной стрелой.

Стрела гидроманипулятора ломовоза-самопогрузчика снабжена грузозахватным органом в виде двухчелюстного многозубьевого грейфера.

Гидроманипулятор ломовоза-самопогрузчика размещен на лонжеронах рамы шасси тягача непосредственно за его кабиной. При этом сбоку гидроманипулятора, в районе расположения его опорно-поворотного устройства, стационарно закреплена лестница.

Она используется для подъема обслуживающего персонала на пост управления и спуска с него на землю, но по внешнему виду не совсем удачно вписывается в общую конструкцию ломовоза-самопогрузчика.

В транспортном положении грузозахватный орган гидроманипулятора этого ломовоза-самопогрузчика также укладывается на перевозимый материал. По этой причине и прототипу заявляемого крана-манипулятора, в принципе, присущи те же самые недостатки, которые имеются и у большинства из выше рассмотренных отечественных и зарубежных образцов такой техники.

Задачей настоящего изобретения является оптимизация конструкции и улучшение эксплуатационных характеристик заявляемого крана-манипулятора.

В соответствии с изобретением решение поставленной задачи достигается следующим образом.

В заявляемом кране-манипуляторе рабочая площадка для размещения грузового механизма сформирована на передней части надрамника грузовой платформы посредством соответствующего смещения кузова в направлении его хвостовой части.

Геометрические размеры кузова грузовой платформы и его фрагментов оптимизированы с учетом обеспечения необходимых пропорций по отношению к остальным составным частям крана-манипулятора (тягачу, грузоподъемному механизму), максимальной вместимости, прочности и улучшения его внешнего вида.

Штанговое устройство запирания створок двери кузова грузовой платформы выполнено силовым с замковыми механизмами оригинальной конструкции, исключающими расхождение створок в поперечном и продольном направлениях, и совмещено с ложементом для укладки стрелового оборудования гидроманипулятора в транспортном положении с предотвращением возможного повреждения его в процессе укладки (при опускании на ложемент), а также перевозимым грузом.

Механизм перемещения штанги устройства запирания створок двери кузова выполнен в виде двухплечего поворотного рычага с соотношением плечей, обеспечивающим запирание и отпирание двери вручную с приложением величины рабочего усилия к рукоятке рычага, регламентированной соответствующими нормативными документами.

Для исключения несанкционированного закрытия открытых створок двери в процессе эксплуатации крана-манипулятора, например, под действием ветра он снабжен быстродействующими устройствами фиксации их в крайнем открытом положении.

Держатель грузозахватного органа в заявляемом кране-манипуляторе выполнен в виде размещенного за кузовом грузовой платформы поворотного поводка, кинематически взаимодействующего с охватывающими его сомкнутыми зубьями грузозахватного органа.

Конструкция держателя предусматривает ограничение диапазона углового перемещения поводка, а также возможность фиксации его в крайних и любом из промежуточных положений с обеспечением амортизации в момент натяжения выдвижением телескопического звена стрелы и при движении крана-манипулятора.

Маслобак гидроманипулятора размещен в щелевом просвете между основанием его опорно-поворотного устройства и передней стенкой кузова грузовой платформы. В результате он не забрасывается дорожной грязью и не мешает обслуживанию гидроманипулятора.

В качестве верхних элементов крепления центральной части надрамника грузовой платформы к раме шасси автомобильного тягача использованы консольно выступающие за внешние обводы надрамника хвостовики трубчатых поперечин, снабженные вертикально ориентированными сквозными отверстиями под стяжные болты с гайками, взаимодействующие с жестко закрепленными под ними на лонжеронах рамы шасси тягача кронштейнами Г - образного профиля.

При этом передние концы лонжеронов надрамника грузовой платформы снабжены локальными компенсаторами жесткости, сформированными посредством придания им соответствующей конфигурации.

Лестница для подъема обслуживающего персонала на пост управления гидроманипулятора и спуска с него выполнена двухсекционной с верхним, стационарно закрепленным на надрамнике грузовой платформы, и нижним откидным звеном. Она компактна и не портит внешний вид заявляемого крана-манипулятора.

В транспортном положении стрела гидроманипулятора посредством соответствующей трансформации вытянута в одну линию с ориентацией вдоль грузовой платформы в направлении двери кузова и уложена ее выносным звеном на ложемент штанги устройства запирания створок двери с обеспечением захвата поводка держателя зубьями грузозахватного органа и необходимого натяжения его выдвижением телескопической секции стрелы.

Сущность изобретения поясняется чертежами.

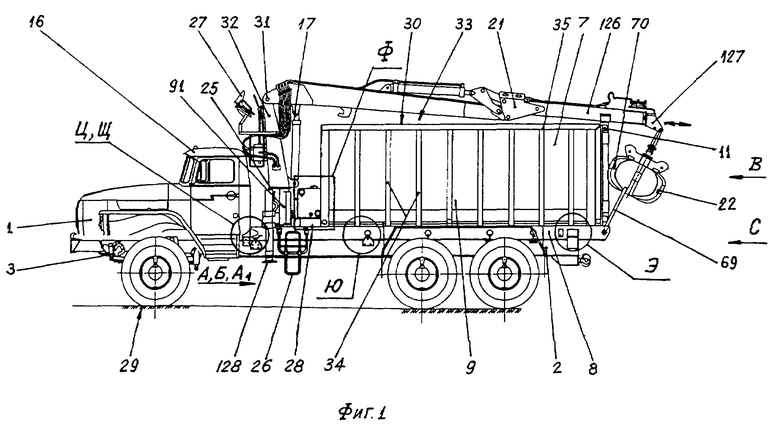

На фиг. 1 изображен общий вид заявляемого крана-манипулятора (на основе серийного автомобильного тягача "Урал-4320-1912-30" повышенной проходимости с удлиненной базой, колесная формула 6х6) в транспортном положении.

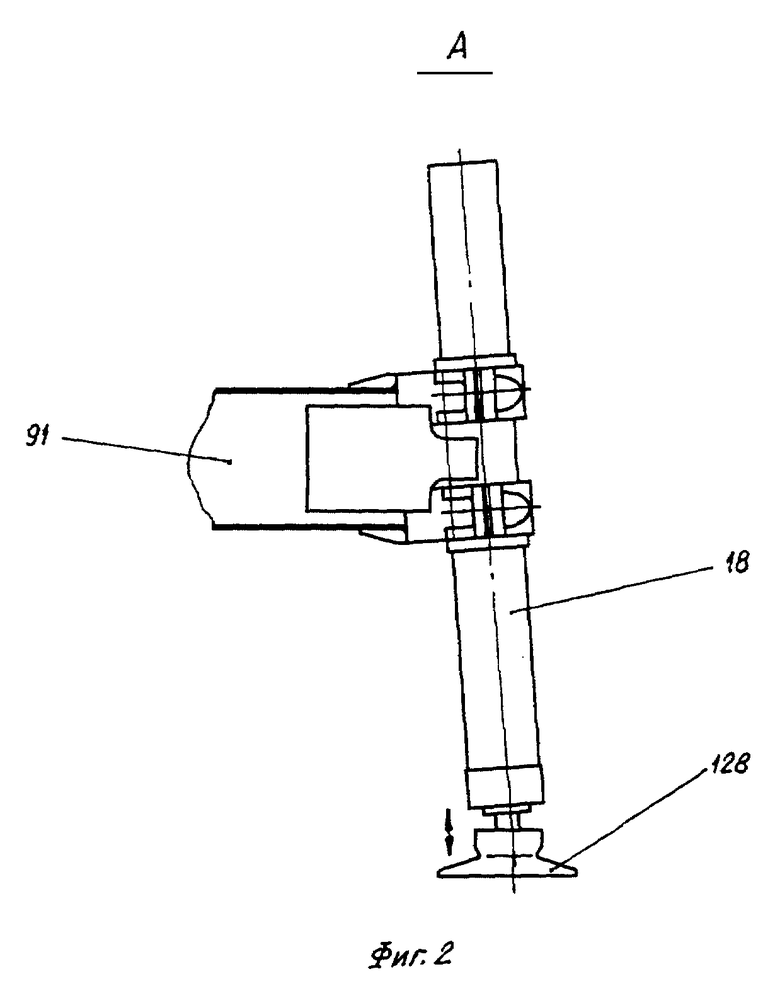

На фиг. 2 - вид А спереди на стационарный аутригер гидроманипулятора.

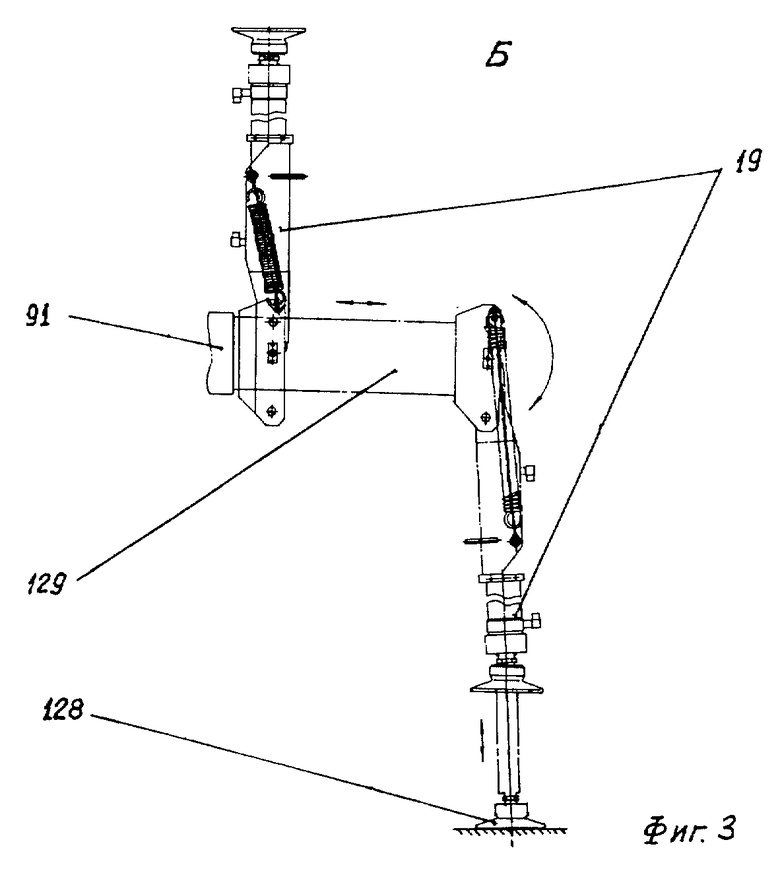

На фиг. 3 - вид Б спереди на выносной аутригер гидроманипулятора.

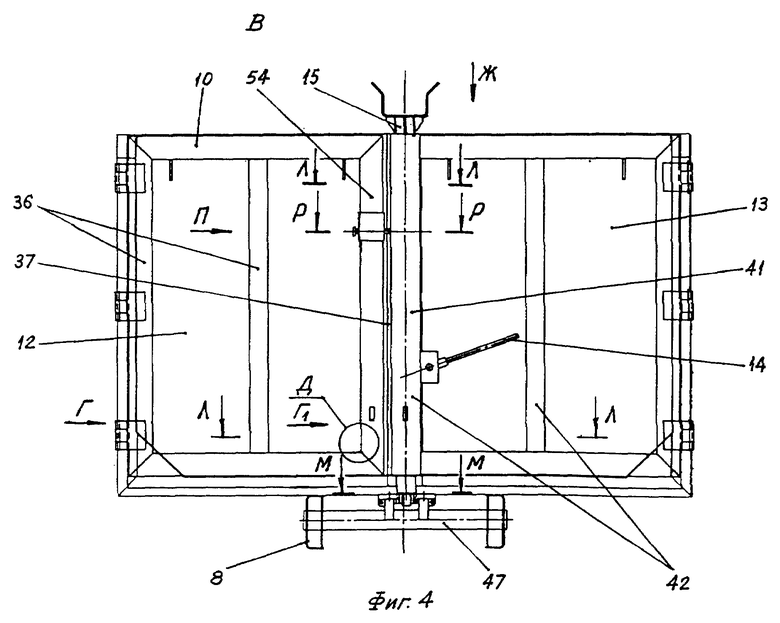

На фиг. 4 - вид В сзади на грузовую платформу крана-манипулятора.

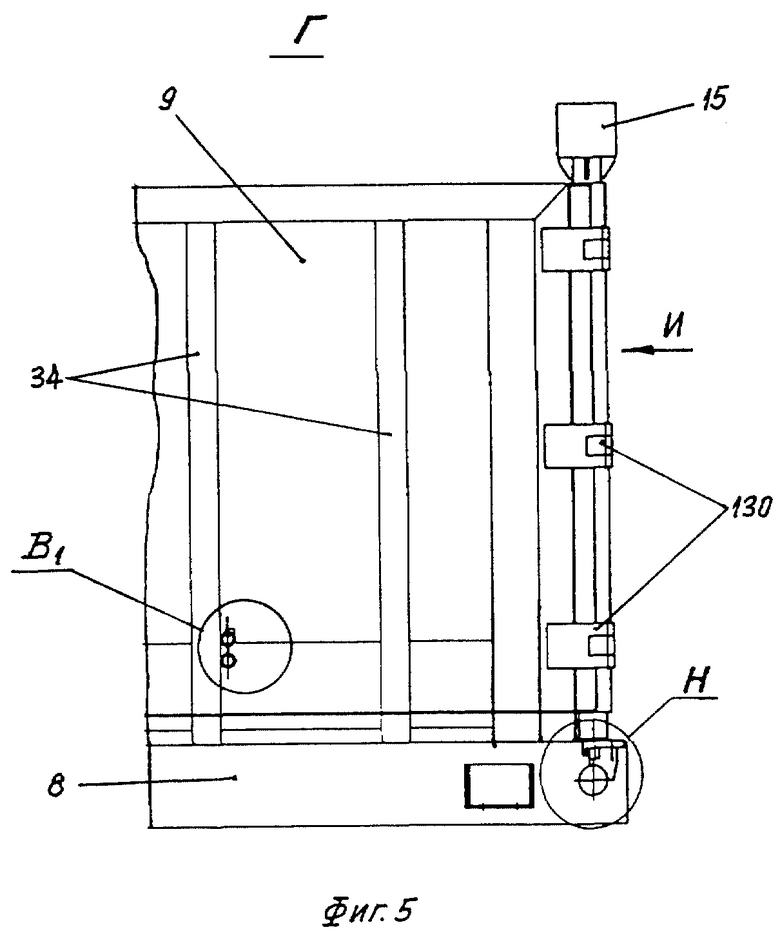

На фиг. 5 - вид Г сбоку на грузовую платформу крана-манипулятора.

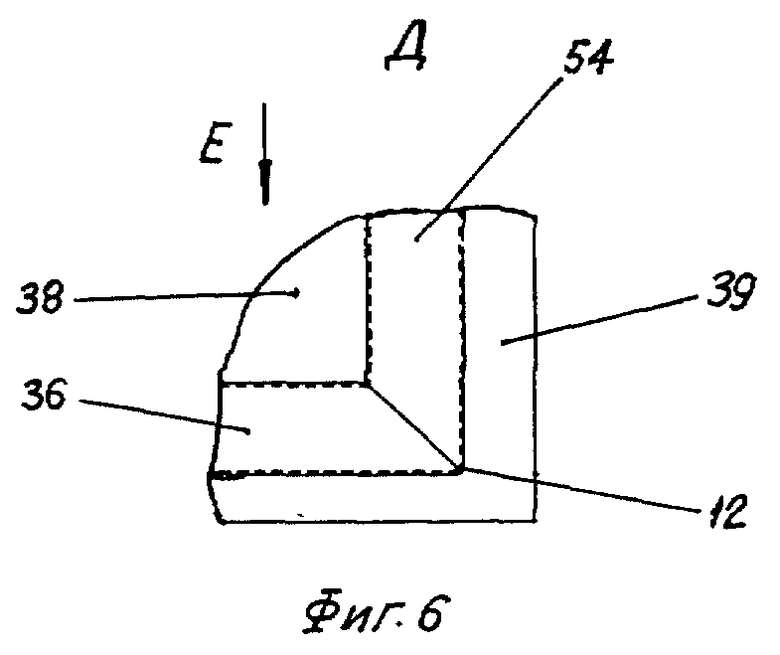

На фиг. 6 - выносной элемент Д фрагмента левой створки двери кузова грузовой платформы.

На фиг. 7 - вид Е сверху на левую створку двери кузова грузовой платформы.

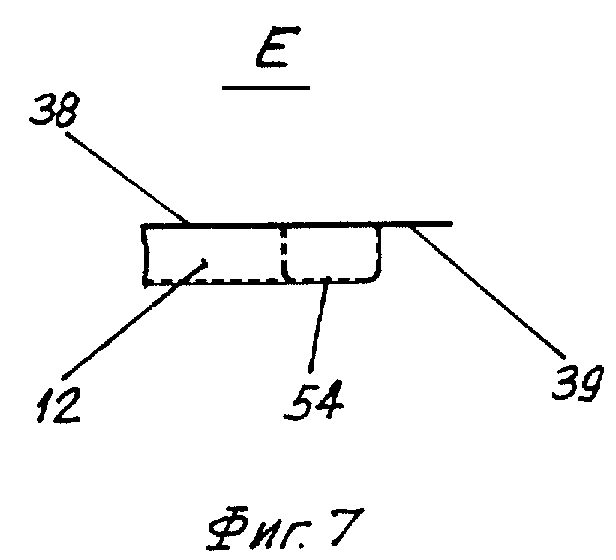

На фиг. 8 - вид Ж сверху на грузовую платформу.

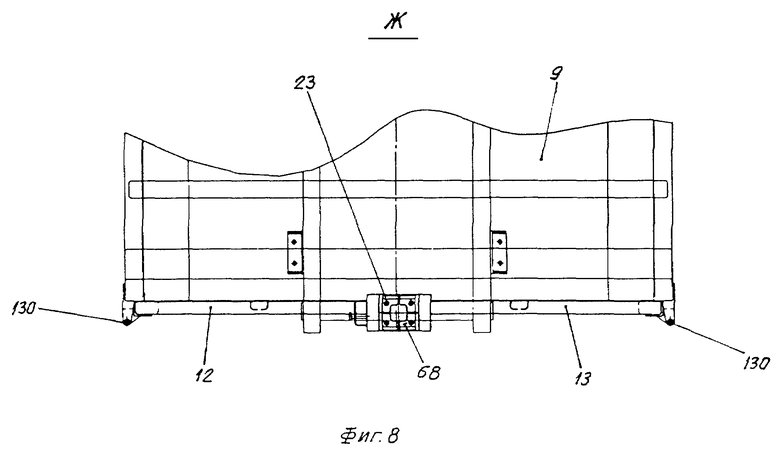

На фиг. 9 - вид И прямо на правую створку двери кузова грузовой платформы.

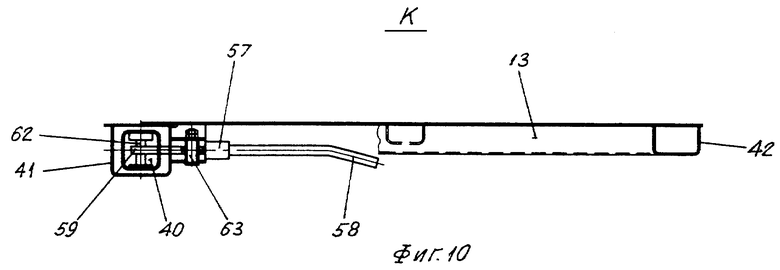

На фиг. 10 - вид К сверху на правую створку двери кузова грузовой платформы.

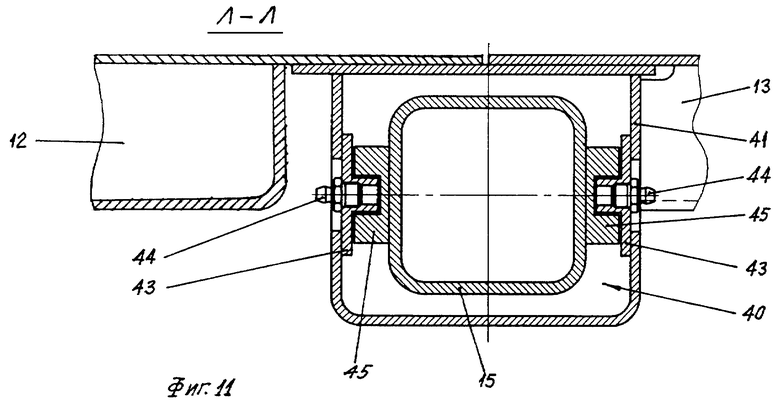

На фиг. 11 - поперечное сечение Л-Л двухстворчатой двери кузова грузовой платформы.

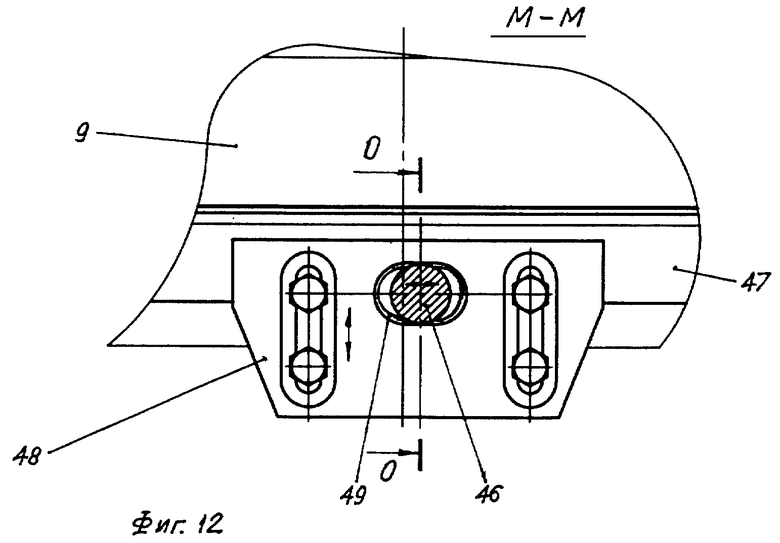

На фиг. 12 - поперечное сечение М-М устройства запирания створок двери кузова грузовой платформы в зоне расположения конусного наконечника штанги.

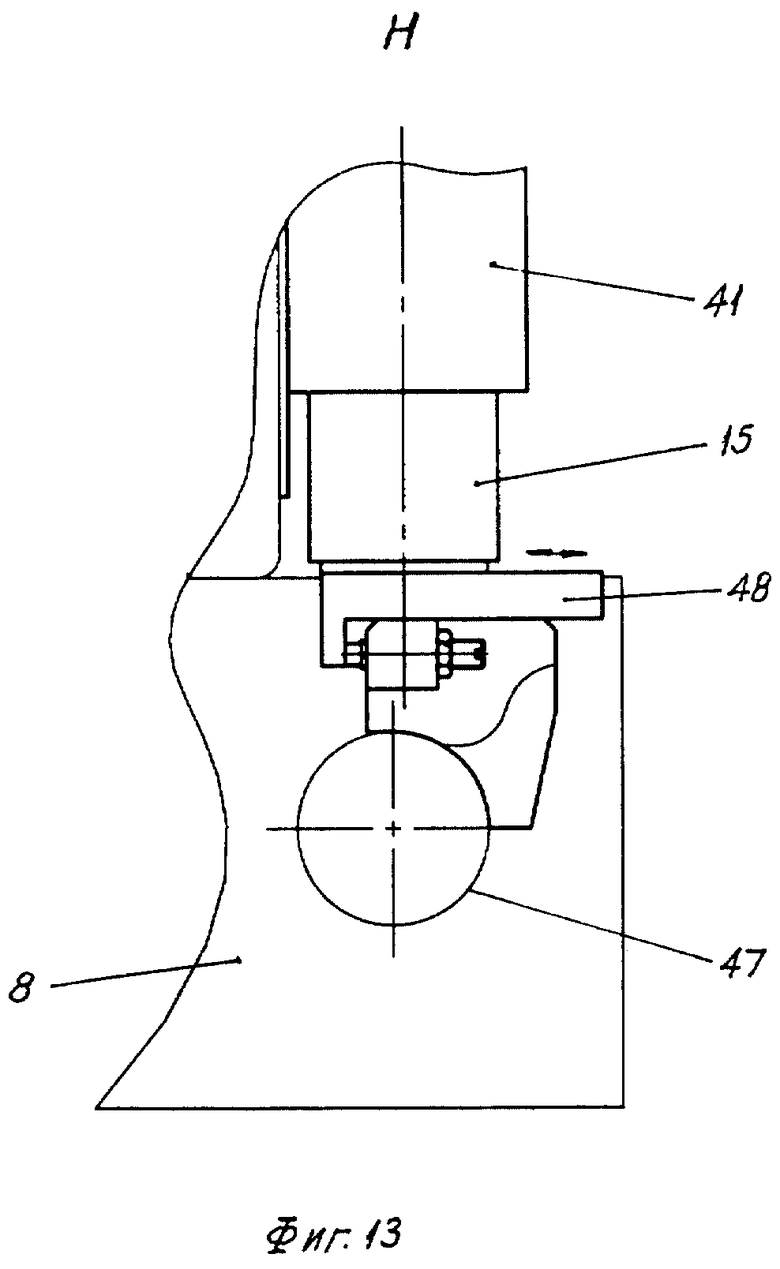

На фиг. 13 - выносной элемент Н фрагмента конструкции устройства запирания створок двери кузова грузовой платформы в зоне расположения горизонтальной опоры под конусный наконечник штанги.

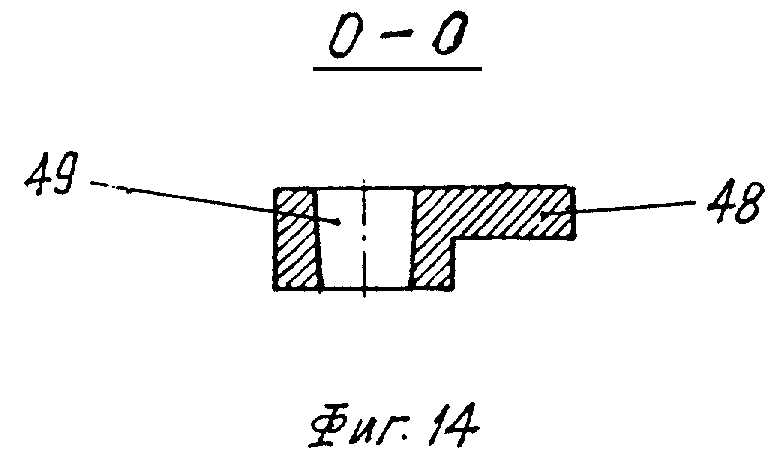

На фиг. 14 - поперечное сечение О-О горизонтальной опоры под конусный наконечник штанги устройства запирания створок двери кузова.

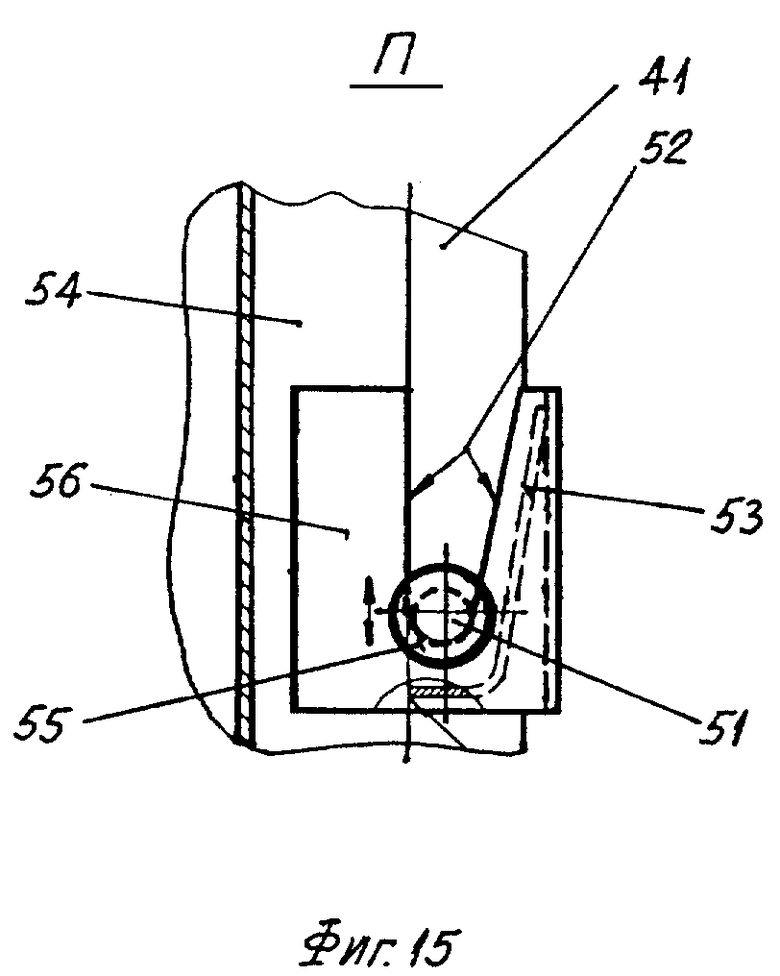

На фиг. 15 - вид П сбоку на цилиндрический закладной палец штанги устройства запирания створок двери кузова.

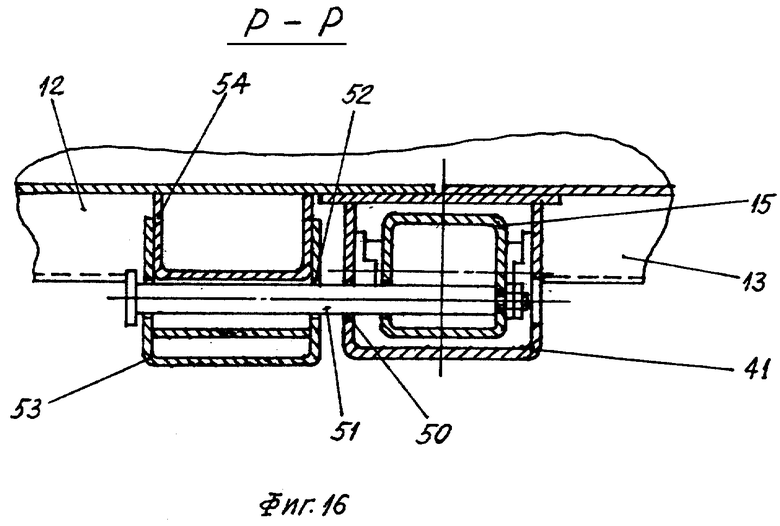

На фиг. 16 - поперечное сечение Р-Р двери кузова грузовой платформы в зоне расположения цилиндрического закладного пальца штанги устройства запирания створок двери кузова.

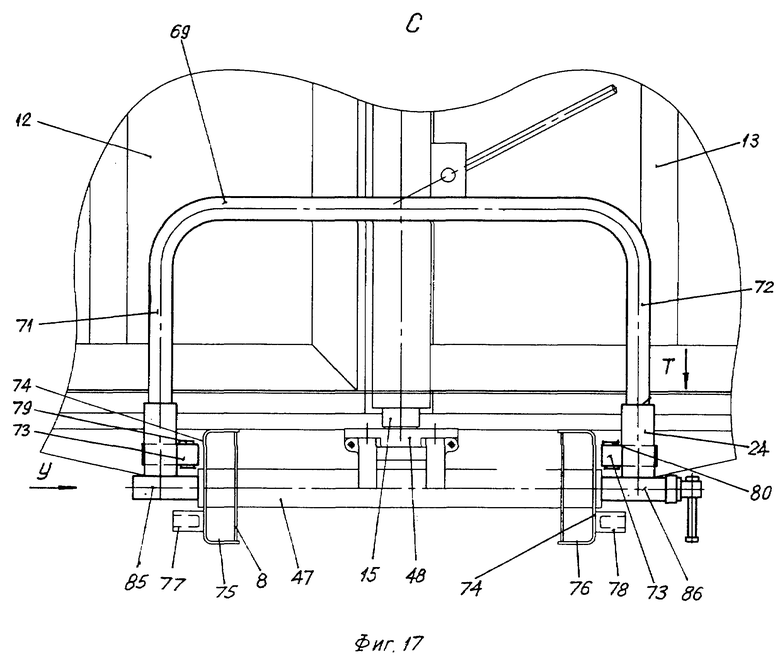

На фиг. 17 - вид С прямо на держатель грейфера.

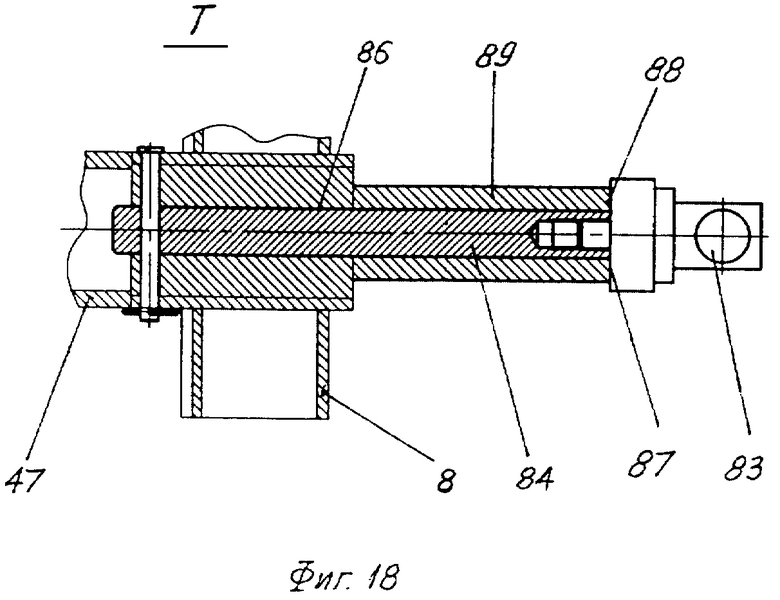

На фиг. 18 - вид Т сверху на правый поперечный шарнир крепления поводка держателя.

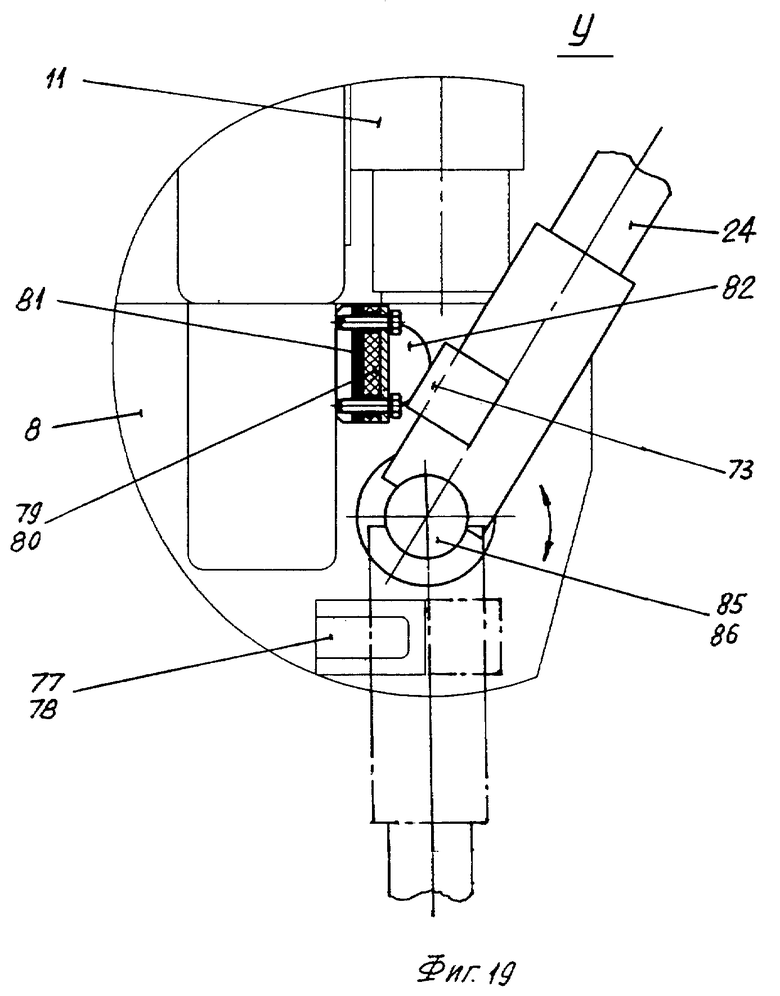

На фиг. 19 - вид У сбоку на держатель грейфера.

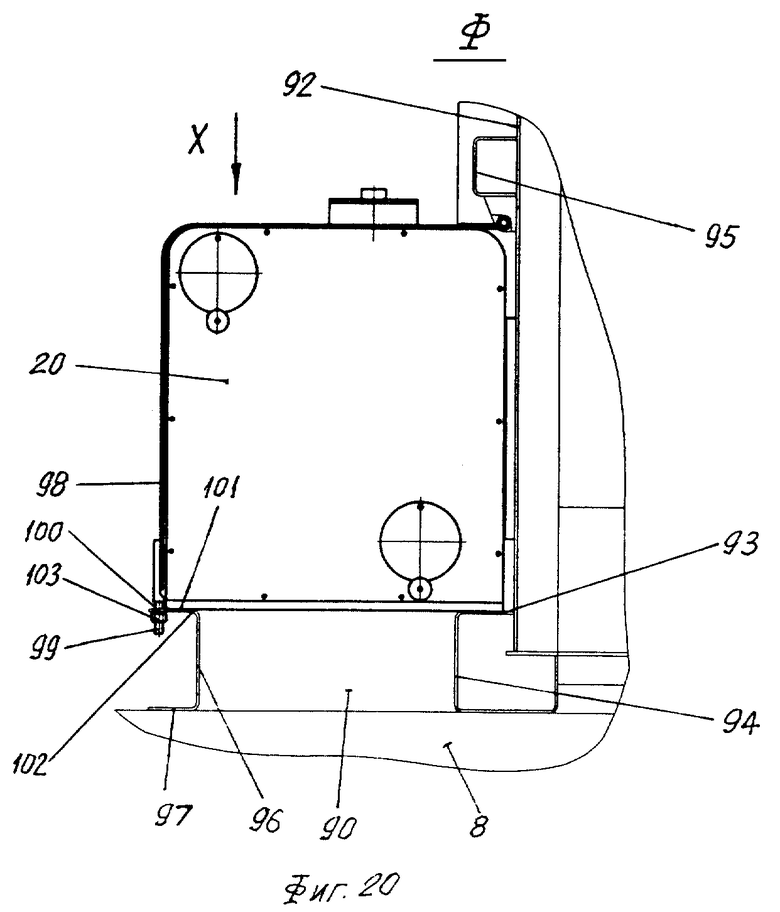

На фиг. 20 - выносной элемент Ф, поясняющий схему крепления маслобака гидроманипулятора.

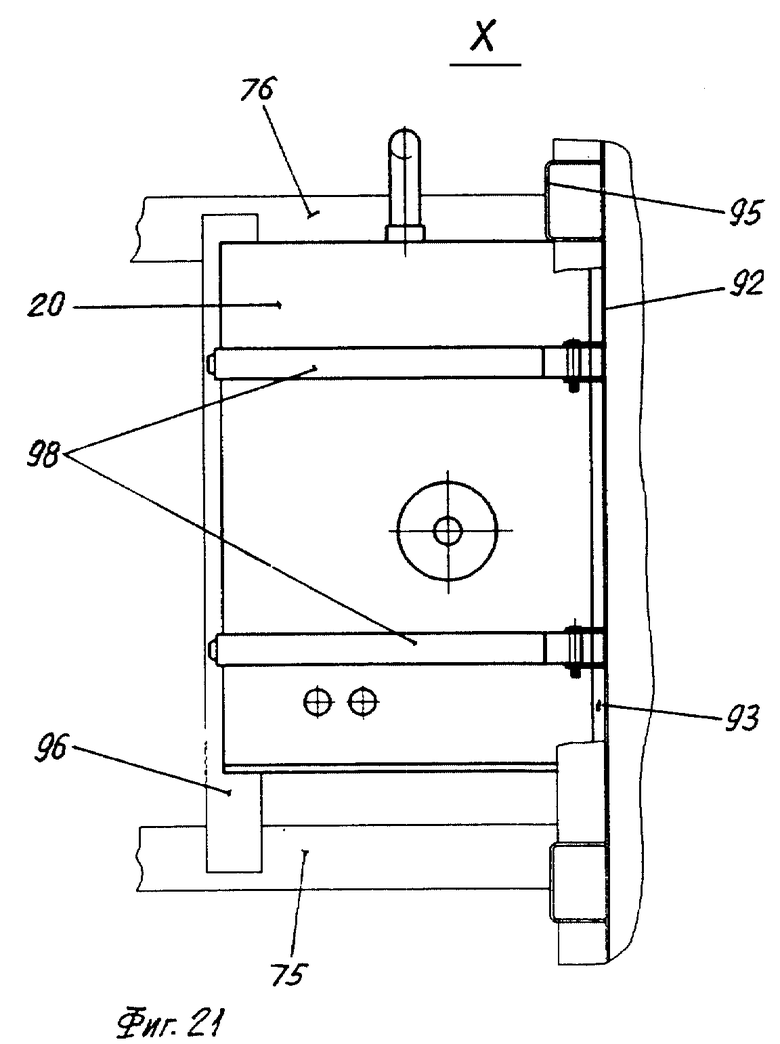

На фиг. 21 - вид Х сверху на маслобак гидроманипулятора.

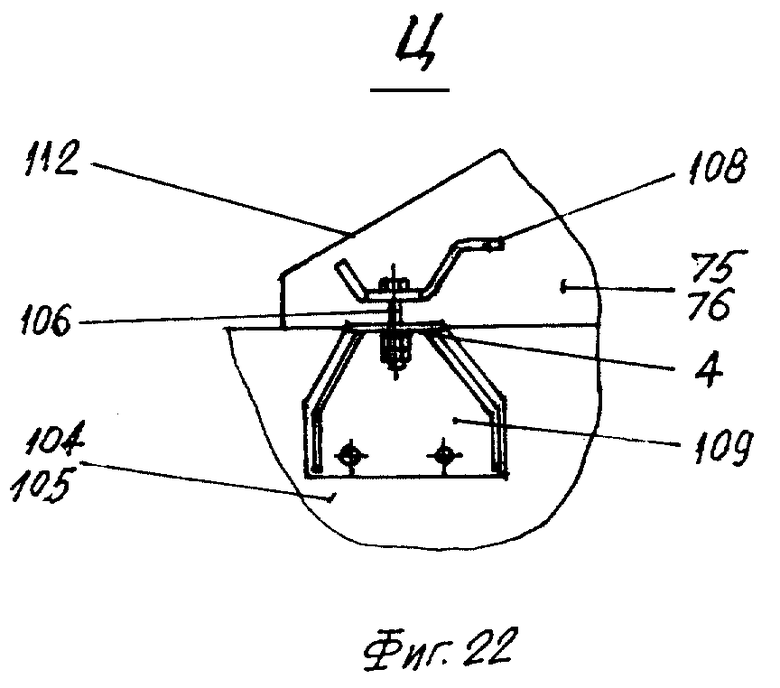

На фиг. 22 - выносной элемент Ц, поясняющий схему крепления передней части надрамника грузовой платформы к раме шасси автомобильного тягача и формирования в этой зоне компенсатора жесткости посредством косого среза передних концов лонжеронов надрамника.

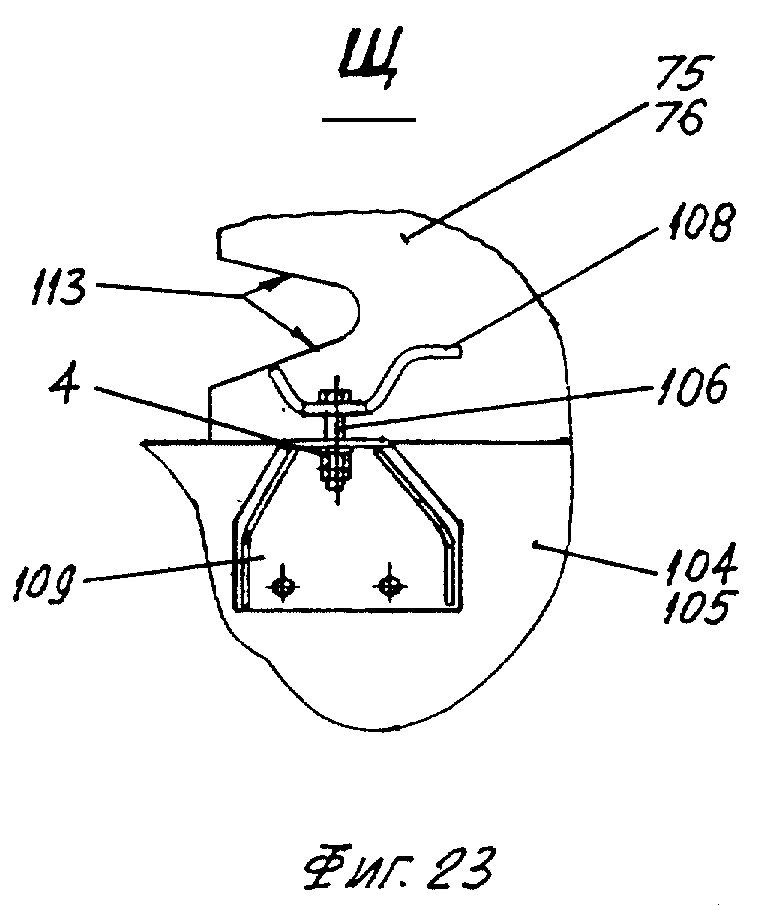

На фиг. 23 - выносной элемент Ш, поясняющий схему формирования компенсаторов жесткости посредством выполнения в стенках передних концов лонжеронов надрамника "ласточкиных хвостов".

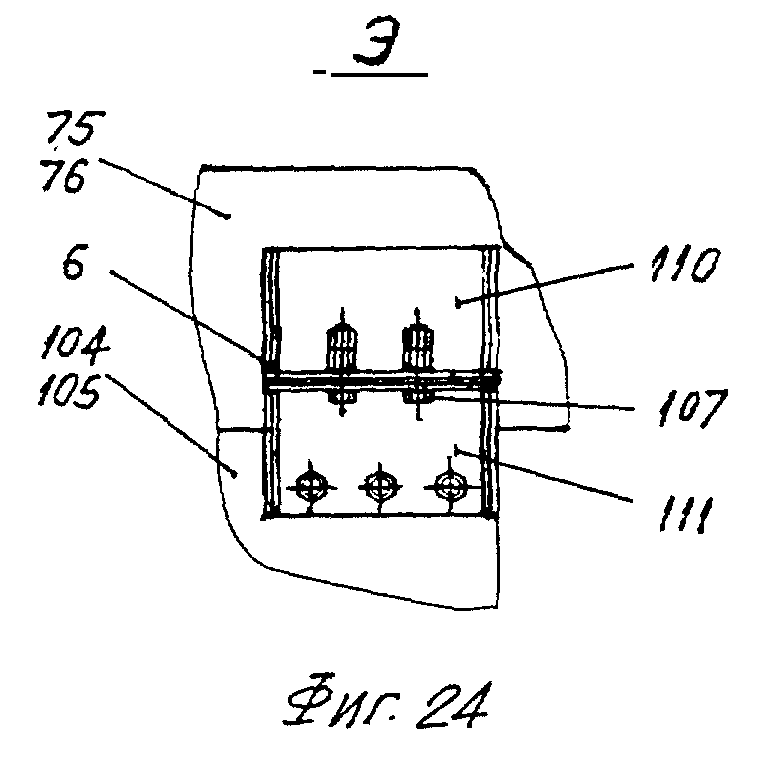

На фиг. 24 - выносной элемент Э, поясняющий схему крепления хвостовой части надрамника грузовой платформы к раме шасси автомобильного тягача.

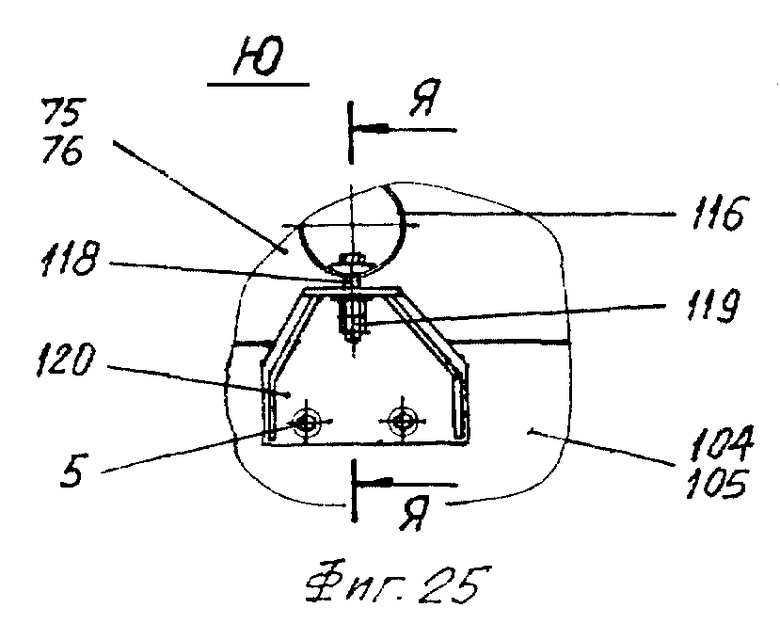

На фиг. 25 - выносной элемент Ю, поясняющий схему крепления центральной части надрамника грузовой платформы к раме шасси автомобильного тягача.

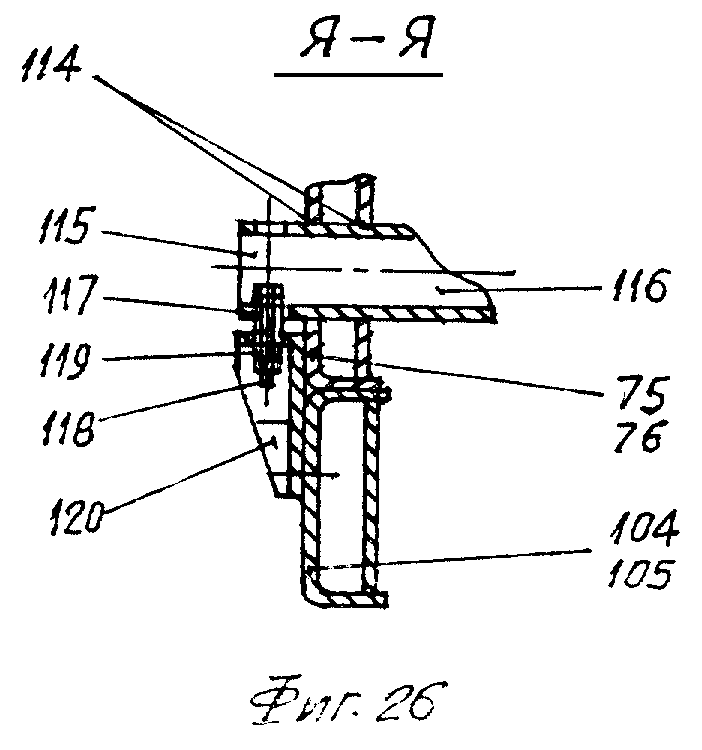

На фиг. 26 - поперечное сечение Я-Я одного из промежуточных узлов крепления центральной части надрамника грузовой платформы к раме шасси автомобильного тягача.

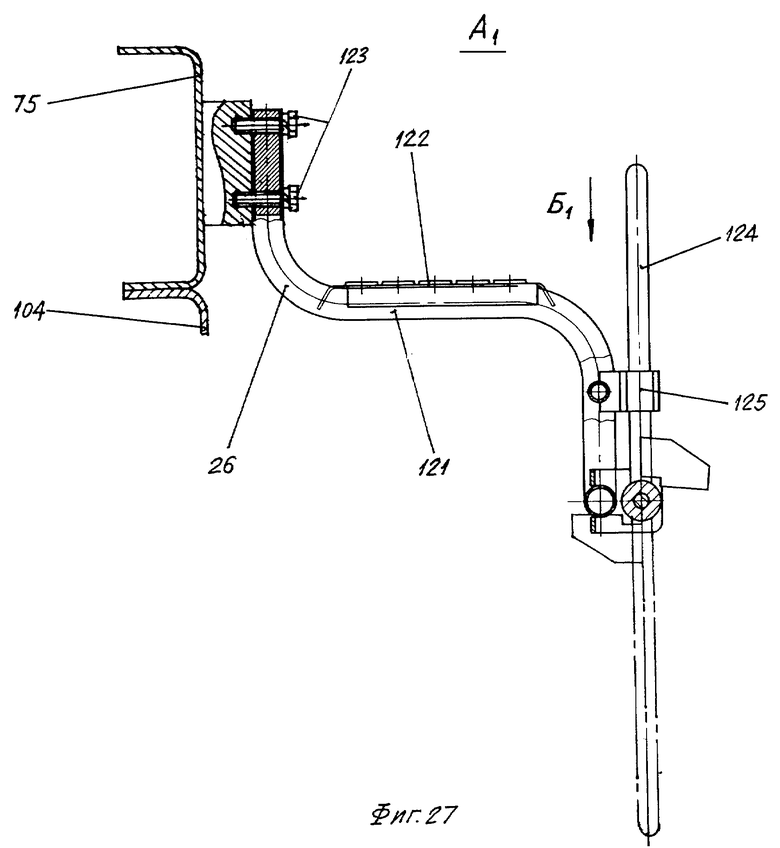

На фиг. 27 - вид А1 сбоку на лестницу для подъема оператора на пост управления гидроманипулятором и спуска с него.

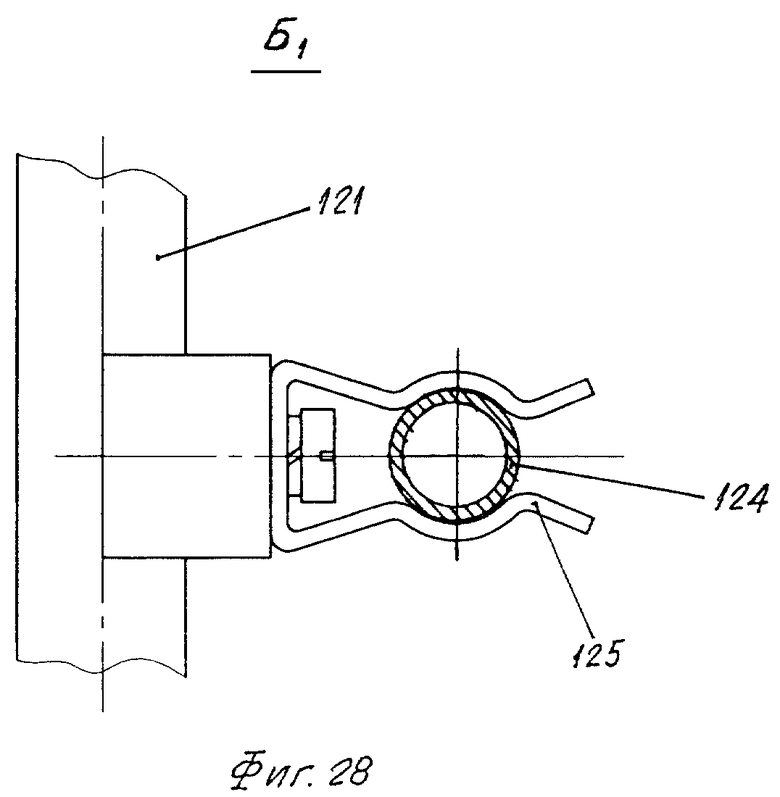

На фиг. 28 - вид Б1 сверху на пружинную защелку лестницы, используемую для фиксации нижней ступеньки ее в транспортном положении.

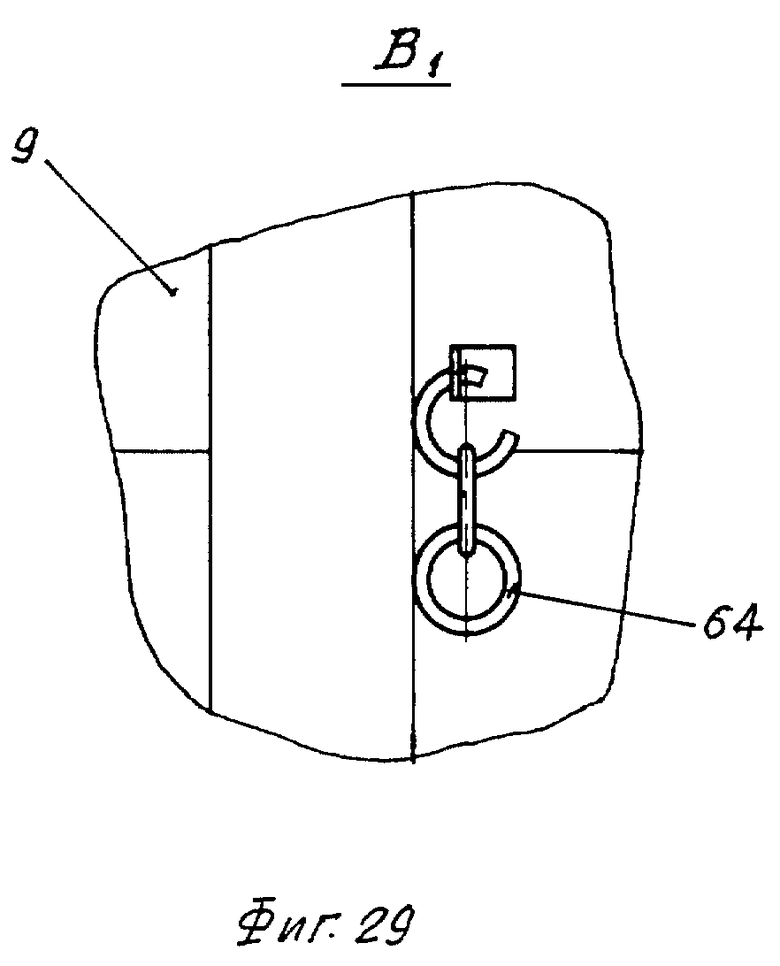

На фиг. 29 - выносной элемент В1, поясняющий конструктивное исполнение цепочки для фиксации створок двери кузова в открытом положении.

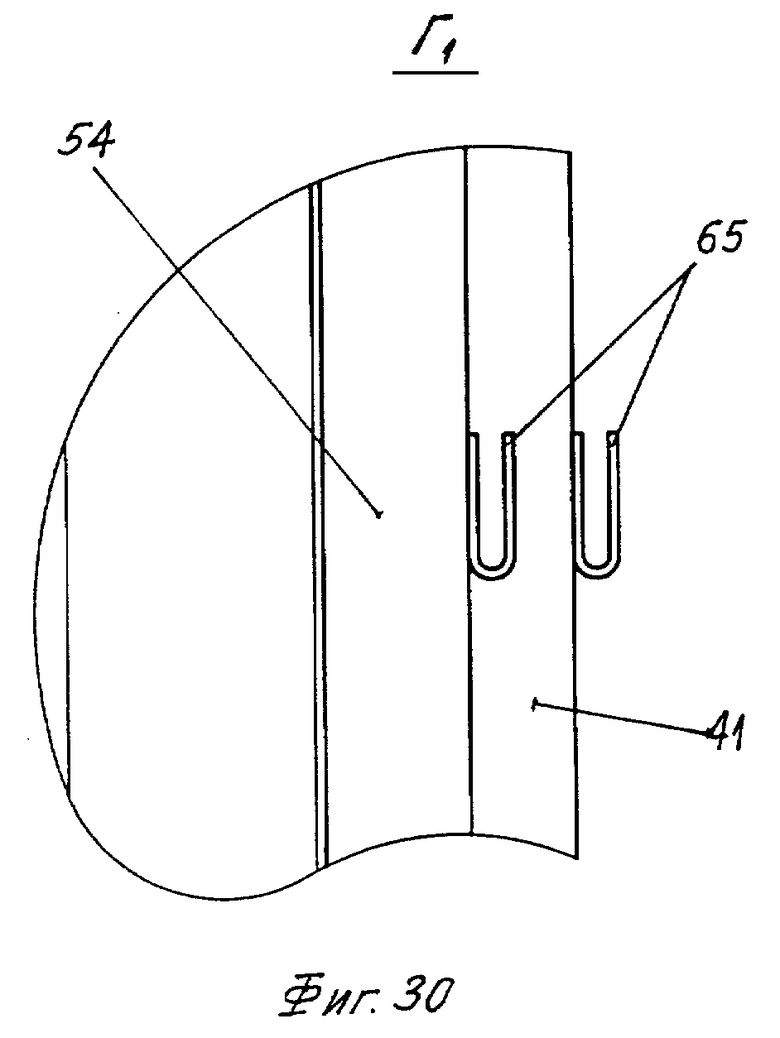

На фиг. 30 - вид Г1 сбоку на крюковые зацепы для фиксации створок двери кузова в открытом положении.

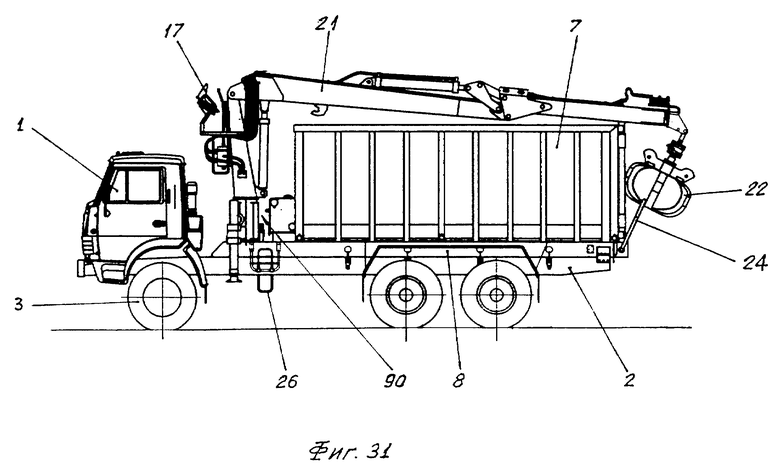

На фиг. 31 - общий вид заявляемого крана-манипулятора (на основе серийного автомобильного тягача "КаМАЗ 53229, колесная формула 6х4.2) в транспортном положении.

Заявляемый кран-манипулятор металловозный содержит автомобильный тягач 1, закрепленную на раме 2 шасси 3 тягача при помощи разнесенных по его длине болтовых стяжных узлов 4, 5 и 6 грузовую платформу 7, состоящую из надрамника 8 и приваренного к нему цельнометаллического каркасно-панельного кузова 9 корытообразной формы с задней двухстворчатой дверью 10, снабженной штанговым устройством 11 запирания створок 12 и 13 с рычажным механизмом 14 перемещения штанги 15, расположенный за кабиной 16 тягача грузоподъемный механизм 17 в виде гидроманипулятора со стационарными либо выносными аутригерами 18, 19, маслобаком 20 и многозвенной поворотной стрелой 21 с грузозахватным органом 22 грейферного типа, ложемент 23 для укладки стрелы гидроманипулятора в транспортном положении, держатель 24 грузозахватного органа и стационарно закрепленную сбоку гидроманипулятора в районе его опорно-поворотного устройства 25 лестницу 26 для подъема обслуживающего персонала на пост управления 27 и спуска с него.

Рабочая площадка 28 для размещения грузоподъемного механизма 17 сформирована на передней части надрамника 8 грузовой платформы 7 посредством соответствующего смещения кузова 9 в направлении его хвостовой части.

Такое решение существенно упрощает монтаж гидроманипулятора 17 с маслобаком 20 и сводит к минимуму доработку шасси используемого в составе заявляемого крана-манипулятора серийного автомобильного тягача.

Соотношение размеров от нижнего среза 29 колес тягача 1 до верхнего среза 30 кузова 9 и шарнира 31 узла подсоединения стрелы 21 к поворотной стойке 32 гидроманипулятора 17 составляет порядка 1:1,15. Указанное соотношение обеспечивает максимальное использование рабочего пространства заявляемого крана-манипулятора по строительной высоте с оставлением необходимого просвета 33 между верхним срезом 30 кузова 9 грузовой платформы 7 и стрелой 21 гидроманипулятора 17 в транспортном положении, исключающего механический контакт ее с перевозимым в кузове 9 грузом.

Соотношение высоты и длины кузова 9 грузовой платформы 7 составляет порядка 1: 2,7. Указанное соотношение обеспечивает максимально возможную вместимость кузова при оптимальности его пропорций по сравнению к остальным составным частям крана-манипулятора (тягачу, грузоподъемному механизму).

Соотношение величины шага размещения вертикальных усилителей 34 подкрепляющих каркасов 35 на лицевых поверхностях боковых бортов кузова и длины последних составляет порядка 1:9.

Указанное соотношение позволяет реализовать на боковых бортах кузова стройную систему разнесенных по их длине вертикальных декоративно-силовых выступов, придающих необходимую прочность кузову и специфичный внешний вид.

Подкрепляющий каркас 36 левой створки 12 двери кузова смещен в сторону от линии разъема 37 створок с оставлением на ее панели 38 свободной полосы 39 для укладки на нее правой створки 13 при закрывании двери. При этом полость 40 крайнего левого вертикального усилителя 41 подкрепляющего каркаса 42 правой створки 13 двери выполнена открытой сверху и снизу.

На боковых стенках полости 40 жестко закреплены вертикальные направляющие 43 с ввернутыми в них пресс-масленками 44 для подачи на рабочие поверхности их консистенной смазки.

Устройство 11 запирания створок 12 и 13 двери кузова выполнено в виде штанги 15 коробчатого сечения, размещенной в полости 40 крайнего левого усилителя 41 подкрепляющего каркаса 42 правой створки 13, с возможностью перемещения по вертикали в направляющих 43, 45 и кинематически взаимодействующей посредством расположенного на нижнем срезе ее конусного наконечника 46 с установленной под ним на поперечине 47 надрамника 8 грузовой платформы 7, с возможностью регулировки положения в продольном направлении, горизонтальной опорой 48, снабженной сужающимися книзу центральным сквозным пазом 49 клиновидного профиля, ориентированным параллельно двери 10, а также консольно закрепленного на верхней части штанги и пропущенного с зазором сквозь соосные вертикальные пазы 50 в боковых стенках крайнего левого усилителя 41 подкрепляющего каркаса 42 правой створки 13, цилиндрического закладного пальца 51 - с открытыми сверху и сужающимися книзу вертикальными пазами 52 в боковых стенках кронштейна 53 П-образного профиля, приваренного ножками к крайнему правому усилителю 54 подкрепляющего каркаса 36 левой створки 12 напротив закладного пальца, снабженного ограничителем 55 расхождения створок двери кузова в виде концевого бурта, взаимодействующего с боковой поверхностью 56 П-образного кронштейна 53 со стороны, противоположной линии разъема 37 створок.

Механизм 14 перемещения штанги 15 устройства 11 запирания створок 12, 13 двери 10 выполнен в виде шарнирно закрепленного на нижней части крайнего левого усилителя 41 подкрепляющего каркаса 42 правой створки 13, со стороны, противоположной линии разъема 37 створок, с возможностью поворота в вертикальной плоскости и параллельно им, двухплечего рычага 57 с изогнутой рукояткой 58, оканчивающегося с другой стороны плоской двухзубой вилкой 59, пропущенной сквозь соосные вертикальные пазы 60, 61 в боковых стенках усилителя и штанги, и кинематически взаимодействующей с расположенной напротив нее и ориентированной перпендикулярно плоскости двери цилиндрической осью 62, жестко закрепленной внутри штанги.

При этом соотношение плеч рычага выбрано по формуле

a/b = Gшт/Fраб,

где a - длина плеча рычага от конца рукоятки 58 до точки 63 шарнирного закрепления;

b - длина плеча рычага от точки 63 шарнирного закрепления до двухзубой вилки 59;

Gшт - вес штанги 15 устройства запирания створок двери кузова;

Fраб - нормированная величина рабочего усилия, прикладываемого к рукоятке 58 рычага вручную.

Конструктивное исполнение устройства 11 и механизма 14 обеспечивает надежное и достаточно быстрое запирание и отпирание створок двери кузова грузовой платформы с исключением расхождения их в продольном и поперечном направлениях под действием распирающих усилий, реализуемых в процессе загрузки кузова металлоломом либо другими материалами неупорядоченной структуры и размеров, а также при движении крана-манипулятора.

Кузов 9 грузовой платформы 7 снабжен быстродействующими устройствами фиксации створок 12 и 13 двери 10 в крайнем открытом положении, выполненными в виде закрепленных на его боковых бортах в пределах досягаемости с уровня земли цепочек 64, накидываемых на приваренные напротив них к створкам крюковые зацепы 65.

Ложемент 23 для укладки стрелы 21 гидроманипулятора 17 в транспортном положении выполнен в виде приваренной к верхнему срезу штанги 15 устройства запирания створок двери кузова и спрофилированной по внешнему обводу стрелы U-образной опоры с отогнутыми наружу краями боковых стенок 66, 67 и жестко закрепленной на ее ложе опорной проставкой 68 из антифрикционного материала, например полиамида.

Такое решение значительно упрощает укладку стрелы гидроманипулятора в транспортное положение и способствует повышению надежности запирания створок двери кузова с исключением вероятности повреждения стрелы и уменьшением трения между ней и ложементом при относительном перемещении (подвижках) их в процессе движения крана-манипулятора.

Держатель 24 грузозахватного органа 22 выполнен в виде шарнирно закрепленного за кузовом 9 на задней поперечине 47 надрамника 8 с возможностью поворота в вертикальной плоскости вдоль грузовой платформы 7, поводка 69 П-образной конфигурации, кинематически взаимодействующего с охватывающими его сомкнутыми челюстями 70 грузозахватного органа.

К боковым стойкам 71, 72 держателя приварены два упора 73. Упоры в крайнем нижнем положении поводка контактируют с приваренными к внешней поверхности стенок 74 лонжеронов 75, 76 надрамника 8 грузовой платформы 7 ограничителями 77, 78.

В крайнем верхнем положении они контактируют с закрепленными на надрамнике 8 буферами 79, 80.

Буфера 79, 80 выполнены в виде наборов регулировочных прокладок 81 и амортизаторов 82 из упругодеформируемого материала, например резины.

Держатель 24 грузозахватного органа 22 снабжен механическим фиксатором 83 поводка 69 в крайних и любом из промежуточных положений фрикционного типа.

Фиксатор 83 выполнен в виде ввернутого в ось 84 одного из шарниров 85, 86 резьбового зажима, поджимаемого своим упорным буртом 87 к внешнему торцу 88 шарнирной втулки 89 поводка 69.

Конструктивное исполнение держателя обеспечивает достаточно быструю и надежную фиксацию грузозахватного органа в транспортном положении и расфиксацию его при переводе крана-манипулятора в рабочее положение с исключением вероятности повреждения сигнального электрооборудования, располагаемого на хвостовой части шасси автомобильного тягача.

Маслобак 20 гидроманипулятора 17 размещен в щелевом просвете 90 между основанием 91 его опорно-поворотного устройства 25 и передней стенкой 92 кузова 9 грузовой платформы с опиранием на верхнюю полку 93 крайнего нижнего усилителя 94 подкрепляющего каркаса 95 стенки и установленную под маслобаком поперечную проставку 96 С-образного профиля, приваренную одной из полок 97 к надрамнику грузовой платформы.

Для фиксации маслобака в конструкции заявляемого крана-манипулятора использованы охватывающие его по наружному контуру гибкие металлические ленты 98, одни концы которых шарнирно закреплены на передней стенке 92 кузова, а другие, оканчивающиеся резьбовыми наконечниками 99, пропущены сквозь отверстия 100 в верхней полке 101 проставки 96 и натянуты взаимодействующими с ее нижней поверхностью 102 гайками 103.

Такое размещение маслобака полностью исключает необходимость доработки шасси используемого в составе крана-манипулятора серийного автомобильного тягача, не мешает обслуживанию гидроманипулятора в рассматриваемой зоне и предотвращает возможность забрасывания маслобака дорожной грязью.

Спереди и сзади надрамник 8 грузовой платформы 7 жестко крепится к лонжеронам 104, 105 рамы 2 шасси 3 тягача 1 при помощи стяжных узлов 4 и 6. Каждый из узлов 4 и 6 состоит из стягиваемых болтами 106, 107 кронштейнов 108, 109 и 110, 111.

При этом передние концы лонжеронов 75, 76 надрамника 8 грузовой платформы 7 снабжены локальными компенсаторами жесткости, сформированными посредством косого среза 112 лонжеронов, либо выполнения в их стенках 74 открытых спереди и горизонтально ориентированных пазов 113 V-образного профиля с образованием "ласточкиных хвостов".

Указанное техническое решение просто в реализации и позволяет несколько сгладить имеющие место в рассматриваемой зоне скачки жесткости, обусловленные соответствующим присоединением к раме шасси тягача надрамника грузовой платформы.

Центральные стяжные узлы 5 крепления грузовой платформы 7 к раме 2 шасси 3 тягача 1 выполнены в виде пропущенных через отверстия 114 в стенках лонжеронов 75, 76 надрамника 8 консольных хвостовиков 115 приварных трубчатых поперечин 116, снабженных вертикально ориентированными сквозными отверстиями 117 под стяжные болты 118 с гайками 119, взаимодействующие с жестко закрепленными под ними на лонжеронах 104, 105 рамы шасси тягача кронштейнами 120 Г-образного профиля.

Такой способ крепления обеспечивает необходимую жесткость сопряжения и совместность деформаций грузовой платформы и рамы шасси автомобильного тягача при действии на них эксплуатационных нагрузок, а также повышение весового совершенства и упрощение сборки, разборки крана-манипулятора при минимальной доработке шасси тягача.

Лестница для подъема обслуживающего персонала на пост управления 27 гидроманипулятора 17 и спуска с него выполнена двухступенчатой: из верхней ступеньки 121 в виде плоской горизонтальной площадки с рифленой поверхностью 122, жестко закрепленной при помощи болтовых соединений 123 на одном из лонжеронов 75, 76 надрамника 8 грузовой платформы, и нижней - в виде шарнирно подвешенной на ней откидной скобы 124 П-образной конфигурации, фиксируемой в транспортном положении при помощи пружинной защелки 125, закрепленной на верхней ступеньке.

Конструкция ее компактна и не портит внешнего вида заявляемого крана-манипулятора.

В транспортном положении стрела 21 гидроманипулятора посредством соответствующей трансформации вытянута в одну линию с ориентацией вдоль грузовой платформы 7 в направлении двери 10 кузова 9 и уложена ее выносным звеном 126 на ложемент 23 штанги 15 устройства 11 запирания створок 12, 13 двери кузова с обеспечением захвата поводка 69 держателя 24 челюстями 70 грузозахватного органа 22 и натяжения его выдвижением телескопической секции 127 стрелы.

Указанное техническое решение относится к конструктивно-компоновочным и характеризует взаимное расположение элементов заявляемого крана-манипулятора, наличие и форму выполнения связей между ними в статической позиции (в транспортном положении). Оно во многом определяет оригинальность конструктивного облика и отличительные качества заявляемого крана-манипулятора.

Заявляемый кран-манипулятор металловозный полностью изготовлен из отечественных конструкционных материалов, отвечающих специфике эксплуатации такого рода техники и требованиям современного дизайна.

Использованные при его разработке современные методы проектирования с проведением всесторонних и тщательных прочностных и других расчетов на ЭВМ, выбранные технические решения и технология изготовления позволили во многих случаях избежать дополнительной механической обработки поверхностей его основных узлов и деталей, свести к минимуму необходимость доработки серийно выпускаемых составных частей (тягача, гидроманипулятора) при выполнении монтажных работ и до приемлемого предела снизить металлоемкость конструкции без ущерба для потребительских качеств изделия.

Работает заявляемый кран-манипулятор следующим образом.

Прибыв на место проведения погрузочных работ, выбирают положение крана-манипулятора, обеспечивающее удобный и наибольший фронт работ с одной установки.

Устанавливают его в выбранную позицию и переводят аутригеры 18, 19 гидроманипулятора 17 в рабочее положение. Для стационарной конструкции аутригеров 18 эта операция сводится к простому выдвижению опорных пят 128 до встречи их с грунтом. Для выносных аутригеров 19 сначала выдвигают в поперечном направлении вручную или гидравлически опорные балки 129 с обеспечением необходимого вылета, поворачивают аутригеры в поперечном либо продольном направлениях в зависимости от особенностей конструктивного исполнения опорными пятами 128 вниз и только потом опускают их до встречи с грунтом.

Затем путем соответствующего втягивания телескопической секции 127 стрелы 21 ослабляют натяжение поводка 69 держателя 24 и, разомкнув челюсти 70 грузозахватного органа 22, подъемом стрелы с ложемента 23 штанги 15 устройства 11 запирания створок двери кузова выводят его из зацепления с поводком держателя.

При этом поводок 69 остается в крайнем верхнем положении. При необходимости он посредством поворота от руки вокруг поперечных шарниров 85, 86 его крепления может быть опущен вниз после соответствующего ослабления поджатия фиксирующего резьбового зажима 83.

Угловое перемещение поводка 69 в крайнем нижнем положении ограничивается упорами 73, взаимодействующими с ограничителями 77, 78.

Далее, манипулируя органами управления гидроманипулятора 17, подводят грузозахватный орган 22 к загружаемому материалу и захватывают его посредством смыкания челюстей 70.

После проверки надежности захвата материала соответствующими перемещениями стрелы 21 переносят его к кузову 9 грузовой платформы и разгружают над ней, размыкая челюсти 70 грузозахватного органа 22. И так, многократно повторяя указанные операции, полностью загружают металлоломом кузов грузовой платформы крана-манипулятора.

Поскольку металлический лом имеет обычно неупорядоченную пространственную структуру и размеры, по мере загрузки кузова на его стенки и створки двери начинают действовать с нарастанием по величине распирающие усилия.

Под действием их створки двери кузова стремятся разойтись по линии разъема в продольном и поперечном направлениях.

Однако заложенные в конструкцию устройства запирания створок технические решения практически полностью исключают это.

После полной загрузки кузова, действуя в обратном порядке, переводят кран-манипулятор в транспортное положение.

При переводе крана-манипулятора в транспортное положение стрелу 21 гидроманипулятора 17 трансформируют в одну линию с ориентацией вдоль грузовой платформы 7 и одновременно размыкают челюсти 70 грузозахватного органа 22. Затем наклоняют ее книзу в направлении задней двери 10 кузова и укладывают выносным звеном 126 на ложемент 23 штанги 15 устройства запирания створок двери. В конце опускания стрелы 21 поводок 69 держателя грузозахватного органа оказывается между его разомкнутыми челюстями 70. В этом положении посредством смыкания челюстей 70 грузозахватного органа 22 осуществляют захват поводка 69 держателя с последующим натяжением его путем соответствующего выдвижения телескопического звена 127 стрелы 21 гидроманипулятора. И только после этого, убедившись в надежности фиксации стрелы 21 и грузозахватного органа 22 гидроманипулятора 17, переводят аутригеры 18 (19) его опорно-поворотного устройства в транспортное положение.

После доставки металлолома к месту потребления разгрузку его осуществляют при помощи гидроманипулятора 17 или постороннего грузоподъемного средства, оборудованного грузозахватным органом, например, электромагнитного типа.

В последнем случае выгрузка металлолома из кузова осуществляется через открытую заднюю дверь.

Расфиксацию створок двери перед ее открытием производят при помощи рукоятки 58 двухплечего рычага 57 механизма 14 перемещения штанги 15 устройства запирания створок.

Для этого рукоятку 58 указанного рычага поворачивают вниз. При этом двухзубая вилка 59 рычага, взаимодействуя с цилиндрической осью 62 штанги 15, перемещает последнюю вверх.

При перемещении штанги 15 вверх расположенный на нижнем срезе ее конусный наконечник 46 выводится из зацепления с неподвижно закрепленной под ним горизонтальной опорой 48, а консольно закрепленный на верхней части штанги цилиндрический закладной палец 51 - из пазов 52 кронштейна 53 левой створки.

После расцепления указанных элементов створки двери оказываются расфиксированными и их открывают посредством поворота наружу на шарнирах петлевых подвесок 130.

В крайнем открытом положении створки фиксируют при помощи закрепленных на боковых бортах кузова цепочек 64, накидываемых на приваренные к створкам крюковые зацепы 65.

После выгрузки металлолома, действуя в обратном порядке, закрывают створки двери кузова и фиксируют их посредством запирания.

Для этого рукоятку 58 двухплечего рычага 57 механизма перемещения штанги 15 устройства запирания створок поворачивают вниз и плотно прикрывают створки двери.

Фиксация створок осуществляется посредством опускания штанги вниз под действием собственного веса после отпускания рукоятки 58.

При опускании штанги вниз расположенный на нижнем срезе ее конусный наконечник 46 входит в зацепление с неподвижно закрепленной под ним горизонтальной опорой 48, а консольно закрепленный на верхней части штанги цилиндрический закладной палец 51 - в пазы 52 кронштейна 53 левой створки.

После запирания створок двери кузова поднимают поводок 69 держателя 24 в крайнее верхнее положение посредством поворота от руки вокруг поперечных шарниров 85, 86 его крепления и фиксируют путем поджатия резьбового зажима 83.

Затем, выполняя вышерассмотренным способом заключительные операции, переводят в транспортное положение стрелу и аутригеры гидроманипулятора, после чего кран-манипулятор готов к очередному рейсу.

Заявляемый кран-манипулятор металловозный полностью изготовлен из высококачественных отечественных конструкционных материалов с использованием современного гибочного, сварочного, металлорежущего, термического и другого обрабатывающего оборудования, а также прогрессивных технологий.

С учетом этого, а также требований, предъявляемых ГОСГОРТЕХНАДЗОРом страны к такого рода продукции, он может быть многократно воспроизведен в условиях серийного производства на специализированных заводах.

В соответствии с заявляемым изобретением в ЗАО "НК Уралтерминалмаш" изготовлены действующие опытные образцы рассматриваемого крана-манипулятора на базе серийных автомобильных тягачей "Урал-4320-1912-30" повышенной проходимости с колесной формулой 6х6 и удлиненной базой, КаМАЗ 53229 с колесной формулой 6х4.2, грузовой платформы НКА4.11.000 и гидравлического манипулятора "Синегорец-75" с грузозахватным органом в виде шестичелюстного грейфера НКМ1.00.000-01 для грузов неупорядоченной пространственной структуры и размеров, с объемом захвата 0,25 м3 и грузоподъемностью 1000 кг.

Они прошли успешную экспериментальную проверку на ряде металлозаготовительных предприятий страны.

Проведенные испытания подтвердили его высокие ходовые и динамические качества, надежность работы, простоту и удобство обслуживания и ремонта.

По своим техническим и эксплуатационным характеристикам, а также внешнему облику, в настоящее время он является одним из лучших отечественных образцов такого рода техники, а по ряду вышеупомянутых параметров и качеству изготовления не уступает зарубежным аналогам и даже превосходит их.

Цена его примерно в 1,5-2 раза ниже стоимости аналогичной продукции лучших зарубежных фирм (PALFINGER, LOGLIFT и др.). Полученные в ходе испытаний данные убедительно свидетельствуют о возможности получения при осуществлении изобретения вышеупомянутого технического результата, заключающегося в оптимизации конструкции и улучшении эксплуатационных характеристик заявляемого крана-манипулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАН-МАНИПУЛЯТОР МЕТАЛЛОВОЗНЫЙ САМОСВАЛЬНОГО ТИПА | 2003 |

|

RU2245804C2 |

| КРАН-МАНИПУЛЯТОР ЛЕСОВОЗНЫЙ | 1999 |

|

RU2169673C2 |

| СОРТИМЕНТОВОЗНЫЙ КРАН-МАНИПУЛЯТОР | 1996 |

|

RU2124447C1 |

| ПОДЪЕМНИК ГИДРАВЛИЧЕСКИЙ | 2011 |

|

RU2458849C1 |

| СПОСОБ ЗАБИВАНИЯ И ИЗВЛЕЧЕНИЯ ИЗ ГРУНТА МЕТАЛЛИЧЕСКИХ СТОЛБИКОВ ПРЕИМУЩЕСТВЕННО ПРИ ВОЗВЕДЕНИИ И РЕМОНТЕ БАРЬЕРНЫХ ОГРАЖДЕНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И КОПРОВЫЙ МАНИПУЛЯТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211895C2 |

| ГРУЗОВАЯ ПЛАТФОРМА СОРТИМЕНТОВОЗНОГО КРАНА-МАНИПУЛЯТОРА | 1996 |

|

RU2124446C1 |

| ПОГРУЗЧИК | 2002 |

|

RU2230698C2 |

| Способ монтажа крано-манипуляторной установки на шасси грузового автомобиля | 2021 |

|

RU2754370C1 |

| СОРТИМЕНТОВОЗНЫЙ КРАН-МАНИПУЛЯТОР | 1996 |

|

RU2123947C1 |

| ОСНОВАНИЕ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА ГИДРОМАНИПУЛЯТОРА | 1996 |

|

RU2124470C1 |

Изобретение относится к области подъемно-транспортного машиностроения и может быть использовано для погрузки, перевозки и разгрузки металлического лома. Кран-манипулятор металловозный содержит автомобильный тягач (1) и грузовую платформу с цельнометаллическим кузовом (9) корытообразной формы с задней двухстворчатой дверью, снабженной устройством запирания (11). В передней части грузовой платформы установлен гидроманипулятор с грузозахватным органом (22) грейферного типа. На устройстве запирания установлен ложемент для стрелы гидроманипулятора, которая в транспортном положении вытянута в одну линию вдоль грузовой платформы. Соотношение размеров кузова обеспечивает максимальную вместимость, его прочность. 11 з.п.ф-лы, 31 ил.

a/b = Gшт/Fраб,

где a - длина плеча рычага от конца рукоятки до точки шарнирного закрепления;

b - длина плеча рычага от точки шарнирного закрепления до двухзубой вилки;

Gшт - вес штанги устройства запирания створок двери кузова;

Fраб - нормированная величина рабочего усилия, прикладываемого к рукоятке рычага вручную.

| Газета "Златоустовский металлург", статья "Липецкий металлург", N 54 от 22.07.89, с.2 | |||

| Грифф М.И | |||

| Автотранспортные средства с грузоподъемными устройствами | |||

| - М.: Транспорт, 1989, с.50, рис.8 | |||

| DE 4140916 A1, 17.06.93 | |||

| US 4984961 A, 15.01.91. |

Авторы

Даты

1999-10-27—Публикация

1998-03-05—Подача