Область техники

Настоящее изобретение относится к способу изготовления Кориолисова расходомера, который измеряет расход технологического материала сверхвысокого уровня чистоты.

Предшествующий уровень техники

Известно использование массовых расходомеров, работающих на основе эффекта Кориолиса, для измерения массового расхода и для получения других данных об идущих по трубопроводу материалах (см., например, патент США №4491025, 1985 г. и 31450, 1982 г.). Расходомеры имеют одну или несколько расходомерных трубок прямой, искривленной или неправильной конфигурации. Каждая трубка имеет набор естественных колебаний, которые могут быть колебаниями простого сгибающего, крутящего или скручивающего типа. Каждый материал в расходомерной трубке приводится в колебания в резонансе с одним из этих естественных видов. Виды естественного колебания отчасти определяются комбинированной массой расходомерных трубок и материала. Нет необходимости приводить расходомер в естественный вид колебаний.

Материал втекает в расходомер от соединенного с ним источника материала со стороны входа. Материал проходит через расходомерную трубку(ки) и выходит со стороны выхода расходомера.

Привод прилагает усилие, чтобы придать колебания расходомерной трубке. Если потока материала не имеется, то все точки вдоль расходомерной трубки колеблются с одинаковой фазой согласно первому сгибающему режиму расходомерной трубки. В результате ускорений Кориолиса каждая точка на расходомерной трубке имеет фазу, которая отличается от фазы других точек расходомерной трубки. Фаза на входе расходомерной трубки отстает от привода, а фаза на выходе опережает привод. Датчики, установленные на расходомерной трубке, формируют синусоидальные сигналы, характеризующие движение расходомерной трубки. Разность фаз между двумя сигналами датчика делится на частоту колебаний, чтобы получить величину задержки, которая пропорциональна массовому расходу потока материала.

Известно использование расходомеров с разными конфигурациями расходомерной трубки. В числе этих конфигураций: однотрубчатая конфигурация, конфигурация двойной трубки, конфигурации с прямой трубкой, изогнутой трубкой и с трубками неправильной конфигурации. Большинство расходомеров выполнены из металла алюминия, стали, нержавеющей стали и титана. Также известны стеклянные расходомерные трубки. Помимо этого, используемые в данной области техники расходомеры прямой последовательной трассы выполнены из металла, в частности из титана, либо они являются металлическими трубками с пластмассовой внутренней облицовкой, в частности из политетрафторэтилена или перфторалкокси (ПФА).

Преимуществами титана в этих типах расходомеров являются его высокая прочность и низкий коэффициент теплового расширения. Отрицательными сторонами титана являются его металлические свойства и себестоимость изготовления. Например, для обработки полупроводниковых пластин ионы металла являются нежелательными загрязнителями. Ионы металла, контактирующие с участками пластины интегральной схемы, могут стать причиной короткого замыкания и вывести устройство из строя. Помимо этого, производство расходомеров из титана трудное и дорогостоящее.

Расходомерные трубки с внутренней облицовкой из ПФА согласно патенту США №5403533 представляют собой попытку сочетать положительные стороны обеих технологий, но появилась новая проблема, которая не могла быть решена до появления настоящего изобретения. Все же металлические расходомерные трубки с внутренней облицовкой из ПФА позволяли ионам металла проходить через тонкий слой покрытия из ПФА и в проходящий поток, вызывая его загрязнение. Кроме этого, материал расходомерной трубки и внутренняя облицовка из ПФА имеют разные тепловые свойства. В результате этого различия внутренняя облицовка из ПФА отделяется от расходомерной трубки, создавая утечки и изменяя рабочие характеристики. Производственный способ создания внутренней облицовки из ПФА на металлических расходомерных трубках также очень дорогостоящий. Известны также пластмассовые расходомерные трубки и пластмассовые расходомеры, а также расходомеры, в которых из пластмассы выполнены только расходомерные трубки. Известные технические решения в основном касаются металлических расходомеров. Утверждается, что расходомер можно выполнить из различных материалов, таких как сталь, нержавеющая сталь, титан или пластмасса. Известные технические решения не раскрывают пластмассовый Кориолисов расходомер, который мог бы обеспечивать точные сведения относительно некоторого диапазона рабочих условий, включая температуру.

Простая замена пластмассовой расходомерной трубки на металлическую расходомерную трубку даст конструкцию, выглядящую как расходомер. Но эта конструкция не будет функционировать как расходомер с формированием точных выходных данных на всем используемом диапазоне рабочих условий. Простое утверждение о том, что расходомер можно выполнить из пластмассы, является ничем иным как отвлеченным положением о том, что металл можно заменить на пластмассу. Эти технические решения не раскрывают, как можно изготовить пластмассовый расходомер, чтобы формировать точные сведения на всем используемом диапазоне рабочих условий.

В некоторых случаях проблема заключается в том, что типичный Кориолисов расходомер может загрязнять технологический материал. Это нежелательно для систем, в которых материал сверхвысокого уровня чистоты нужно доставлять через расходомер пользователю. Это относится к способу изготовления полупроводниковых пластин, в котором необходимо использование технологического материала, не имеющего загрязнителей, включая ионы, поступающие из трубок трассы хода технологического материала. В этих случаях расходомерная трубка может быть источником загрязнителей. Металлические стенки расходомерной трубки могут выделять ионы в поток технологического материала. Выделяемые ионы могут создавать дефекты в микросхемах на полупроводниковой пластине. То же относится и к стеклянной расходомерной трубке, которая выделяет ионы свинца из стекла в поток технологического материала. То же относится к расходомерным трубкам, выполненным из обычных пластмасс.

Пластмасса, называемая ПФА, не имеет указанных недостатков, поскольку ее материал не выделяет вредные ионы в поток материала. Применение ПФА для расходомерной трубки предложено в патенте США №5918285. Это предложение в указанном патенте является попутным, т.к. этот патент не раскрывает сведения о возможном изготовлении расходомерной трубки из ПФА, чтобы получать точные данные о расходе.

Краткое изложение существа изобретения

Задачей настоящего изобретения является создание способа изготовления Кориолисова расходомера, выполненного в основном из пластика на основе перфторалкокси.

Поставленная задача решена путем создания способа изготовления Кориолисова расходомера, выполненного с возможностью пропускания через себя поступающего потока технологического материала сверхвысокого уровня чистоты, не имеющего загрязнения, вызываемого переносом ионов из Кориолисова расходомера в технологический материал, заключающегося в том, что

прикрепляют привод к по меньшей мере одной расходомерной трубке,

соединяют датчик с указанной по меньшей мере одной расходомерной трубкой,

соединяют по меньшей мере одну расходомерную трубку с основанием,

согласно изобретению, на шаге соединения по меньшей мере одной расходомерной трубки с основанием используют по меньшей мере одну расходомерную трубку, выполненную из перфторалкокси сополимера (ПФА) или другого материала, который имеет малый перенос или не имеет переноса ионов из материала по меньшей мере одной расходомерной трубки в поток технологического материала,

прикрепляют впускной и выпускной концы по меньшей мере одной расходомерной трубки к технологическим соединениям, чтобы сформировать трассу сверхчистого потока через расходомер.

Предпочтительно операции соединения по меньшей мере одной расходомерной трубки с основанием предшествует операция травления по меньшей мере одной расходомерной трубки для подготовки поверхности, пригодной для соединения и прикрепления элементов.

Предпочтительно операция травления включает в себя операцию использования травильного раствора, содержащего гликодиэфир.

Предпочтительно операция травления включает в себя операцию нагревания травильного раствора до повышенной температуры.

Предпочтительно операция травления включает в себя операцию помешивания по меньшей мере одной расходомерной трубки в травильном растворе.

Предпочтительно операции соединения по меньшей мере одной расходомерной трубки с основанием предшествует операция выпрямления по меньшей мере одной расходомерной трубки для устранения кривизны или нежелательных остаточных изгибов.

Предпочтительно операцию выпрямления осуществляют следующим образом:

устанавливают по меньшей мере одну расходомерную трубку в выпрямляющем устройстве,

нагревают по меньшей мере одну расходомерную трубку и выпрямляющее устройство,

охлаждают по меньшей мере одну расходомерную трубку и выпрямляющее устройство,

удаляют по меньшей мере одну расходомерную трубку из выпрямляющего устройства.

Предпочтительно операция соединения по меньшей мере одной расходомерной трубки с основанием включает в себя операцию прикрепления по меньшей мере одной расходомерной трубки к основанию с помощью клея.

Предпочтительно операция прикрепления по меньшей мере одной расходомерной трубки к основанию с помощью клея включает в себя использование цианоакрилатного клея.

Предпочтительно операция прикрепления привода к по меньшей мере одной расходомерной трубке также включает в себя операцию прикрепления привода к по меньшей мере одной расходомерной трубке с помощью клея.

Предпочтительно операция прикрепления привода к по меньшей мере одной расходомерной трубке включает в себя использование цианоакрилатного клея.

Предпочтительно операция соединения датчика с по меньшей мере одной расходомерной трубкой включает в себя операцию прикрепления датчика к по меньшей мере одной расходомерной трубке с помощью клея.

Предпочтительно операция соединения датчика с по меньшей мере одной расходомерной трубкой также включает в себя использование цианоакрилатного клея.

Предпочтительно осуществляют соединение технологических соединений с основанием.

Предпочтительно операция соединения технологического соединения с основанием включает следующие шаги:

формируют приемное отверстие в основании,

закрепляют фиксированный элемент технологического соединения в приемном отверстии.

Предпочтительно для закрепления фиксированного элемента технологического соединения в приемном отверстии приклеивают фиксированный элемент технологического соединения в приемном отверстии.

Предпочтительно для приклеивания фиксированного элемента технологического соединения в приемном отверстии используют цианоакрилатный клей.

Предпочтительно для закрепления фиксированного элемента технологического соединения в приемном отверстии осуществляют прикрепление на резьбе фиксированного элемента технологического соединения в приемном отверстии.

Предпочтительно для закрепления фиксированного элемента технологического соединения в приемном отверстии

формируют фиксирующее отверстие, осевая линия которого пересекает осевую линию приемного отверстия,

вводят фиксирующий механизм в фиксирующее отверстие, чтобы исключить перемещение фиксированного элемента технологического соединения.

Предпочтительно введение фиксирующего механизма в фиксирующее отверстие осуществляют введением установочного винта, который сжимает фиксированную часть технологического соединения.

Предпочтительно для соединения технологического соединения с основанием приклеивают фиксированный элемент технологического соединения на основании.

Предпочтительно для приклеивания технологического соединения к основанию используют цианоакрилатный клей.

Предпочтительно для прикрепления конца по меньшей мере одной расходомерной трубки к технологическому соединению

развальцовывают конец по меньшей мере одной расходомерной трубки,

устанавливают развальцованный конец по меньшей мере одной расходомерной трубки на коническом выступе технологического соединения.

Предпочтительно для прикрепления концов расходомерной трубки к одному технологическому соединению

вводят конец расходомерной трубки через технологическое соединение, чтобы конец расходомерной трубки находился заподлицо с поверхностью технологического соединения,

герметизируют конец расходомерной трубки с поверхностью технологического соединения.

Предпочтительно для герметизации конца расходомерной трубки с поверхностью технологического соединения приклеивают конец расходомерной трубки к поверхности технологического соединения.

Предпочтительно для герметизации конца расходомерной трубки с поверхностью технологического соединения осуществляют ультразвуковую сварку конца расходомерной трубки с поверхностью технологического соединения.

Предпочтительно для герметизации конца расходомерной трубки с поверхностью технологического соединения осуществляют сварку горячей наплавкой конца расходомерной трубки на поверхности технологического соединения.

Предпочтительно для герметизации конца расходомерной трубки с поверхностью технологического соединения осуществляют лазерную сварку конца расходомерной трубки к поверхности технологического соединения.

Предпочтительно для соединения датчика с по меньшей мере одной расходомерной трубкой выполняют части по меньшей мере одной расходомерной трубки непрозрачными, чтобы облегчить использование оптических датчиков.

Предпочтительно осуществляют установку устройства определения температуры на Кориолисовом расходомере.

Предпочтительно для установки устройства определения температуры осуществляют установку резистивного устройства измерения температуры на Кориолисовом расходомере.

Предпочтительно для установки устройства определения температуры осуществляют установку инфракрасного устройства измерения температуры на Кориолисовом расходомере.

Поставленная задача решена также путем создания Кориолисова расходомера для измерения потока технологического материала, имеющего сверхвысокий уровень чистоты без загрязнения, вызываемого при переносе ионов из расходомера в технологический материал, содержащего основание,

расходомерную трубку, соединенную с основанием,

привод (D), прикрепленный к расходомерной трубке, для придания колебаний расходомерной трубке на резонансной частоте расходомерной трубки, по которой протекает технологический материал,

датчики (LPO, RPO), соединенные с расходомерной трубкой, для формирования сигналов, характеризующих создаваемые отклонения Кориолиса в частях колеблющейся расходомерной трубки, заполненной материалом, вблизи указанных датчиков,

технологические соединения, соединенные с расходомерной трубкой,

согласно изобретению, расходомерная трубка и технологические соединения выполнены из материала, выбранного из группы, состоящей из перфторалкокси сополимера (ПФА) и другого материала, который имеет малый перенос или не имеет переноса ионов из материала расходомерной трубки в поток технологического материала.

Предпочтительно технологические соединения соединены с основанием.

Предпочтительно основание содержит одно приемное отверстие (420) для прикрепления фиксированного (111) элемента технологического соединения.

Предпочтительно приемное отверстие имеет резьбу.

Предпочтительно основание содержит фиксирующее отверстие (130) для закрепления технологического соединения в приемном отверстии.

Предпочтительно фиксирующее отверстие имеет резьбу.

Предпочтительно фиксирующее отверстие содержит фиксирующий механизм (411).

Предпочтительно фиксирующим механизмом является установочный винт.

Предпочтительно технологическое соединение является соединением развальцованного типа.

Предпочтительно расходомерная трубка имеет части, выполненные непрозрачными, чтобы исключить прохождение светового излучения через расходомерную трубку.

Предпочтительно содержит также устройство определения температуры.

Предпочтительно устройство определения температуры является устройством резистивного типа.

Предпочтительно устройство определения температуры является устройством инфракрасного типа.

ПФА является фторполимером с высокой химической стойкостью, с небольшим выделением ионов, с низким уровнем образования макрочастиц, их можно изготавливать без больших капиталовложений. Материал на основе ПФА прочный и его можно экструдировать в виде высококачественной тонкостенной трубки. Тонкостенная ПФА-трубка имеет низкую изгибную жесткость, обеспечивающую повышенную чувствительность к массовому расходу и повышенную стойкость к упругому динамическому взаимодействию между трубкой и технологическим трубопроводом. Материальные и физические свойства ПФА позволяют получить более крупные амплитуды колебаний трубки при меньших уровнях напряжения, что дает почти бесконечный срок службы до наступления усталости. Более крупная амплитуда колебаний также позволяет использовать небольшие легковесные преобразователи, которые в свою очередь повышают чувствительность к плотности и невосприимчивость к изменениям места установки.

Еще одна характеристика ПФА, применительно к трубкам, заключается в том, что способ изготовления позволяет получить трубки, имеющие присущие изгибы или кривизну, которую необходимо устранить в трубке до того, как трубка будет встроена в расходомер. Предпочтительный способ устранения ненужной кривизны в трубке до обработки заключается в выпрямлении трубки отжигом.

Краткое описание чертежей

Преимущества и признаки настоящего изобретения поясняются в приводимом ниже подробном описании со ссылками на сопровождающие чертежи, на которых:

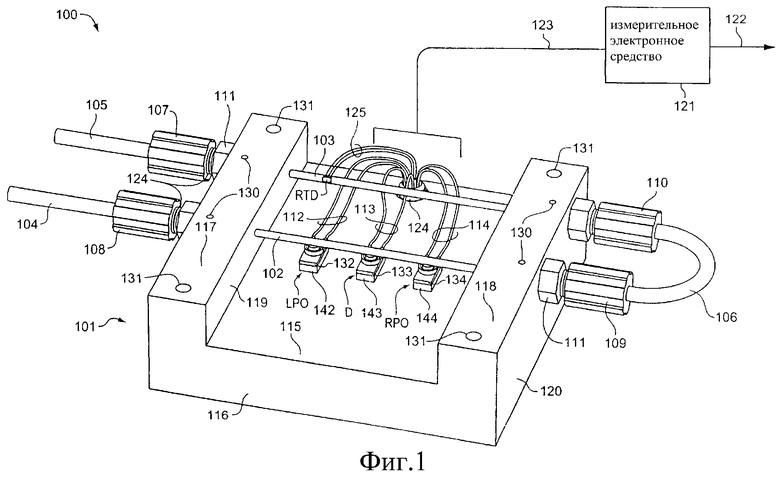

Фиг.1 изображает общий вид первого варианта выполнения Кориолисова расходомера, согласно изобретению;

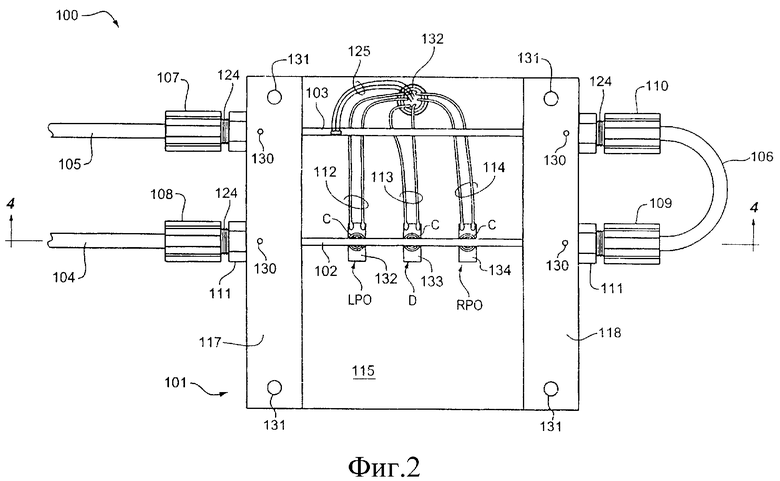

Фиг.2 - вид Кориолисова расходомера сверху, согласно изобретению;

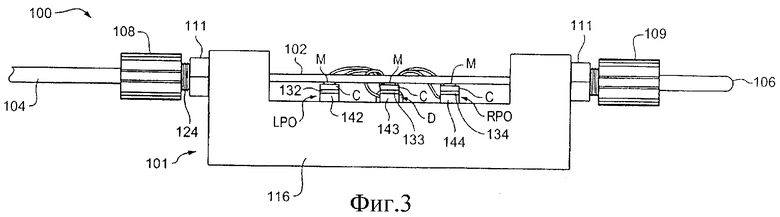

Фиг.3 - вид Кориолисова расходомера сбоку, согласно изобретению;

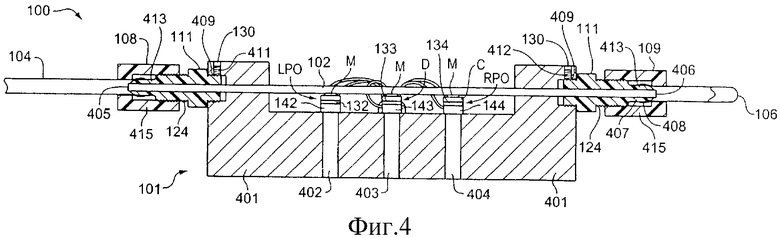

Фиг.4 - разрез по линии 4-4 на Фиг.2, согласно изобретению;

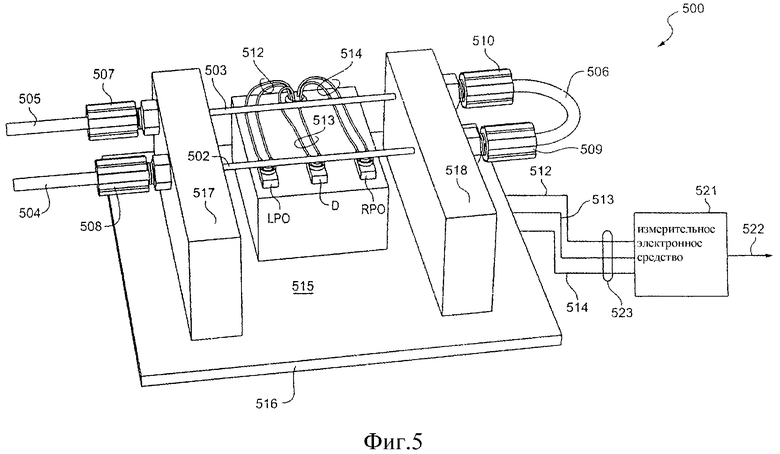

Фиг.5 - общий вид альтернативного варианта осуществления, имеющего пару элементов основания, согласно изобретению;

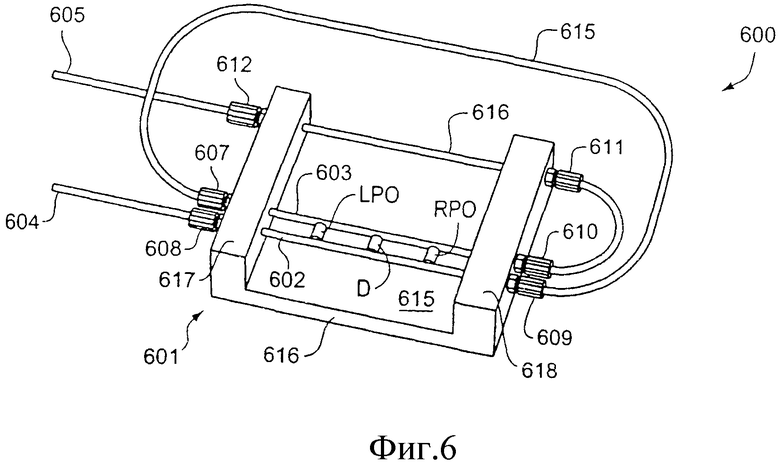

Фиг.6 - общий вид динамически уравновешенного расходомера с основанием в виде буквы "U", согласно изобретению;

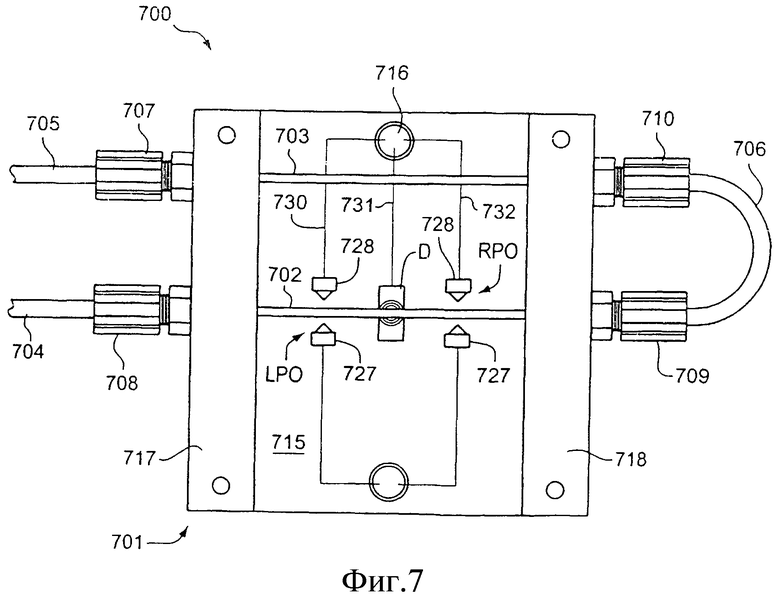

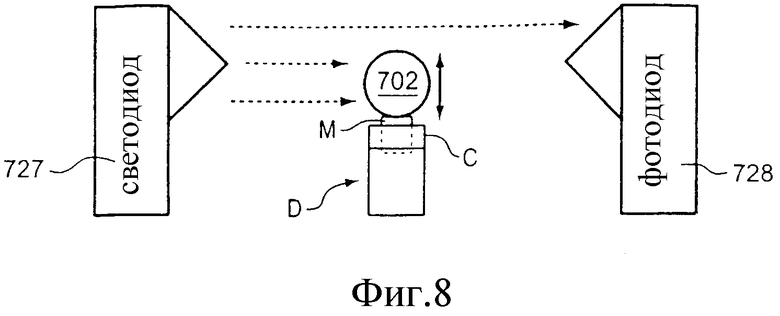

Фиг.7 и 8 - расходомеры с оптическими датчиками, согласно изобретению;

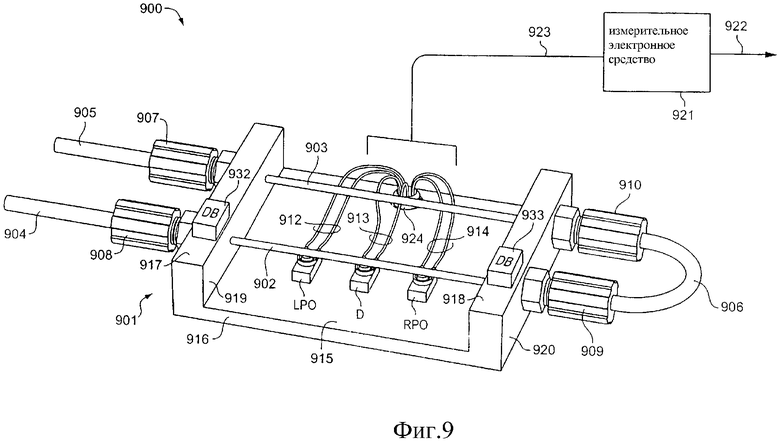

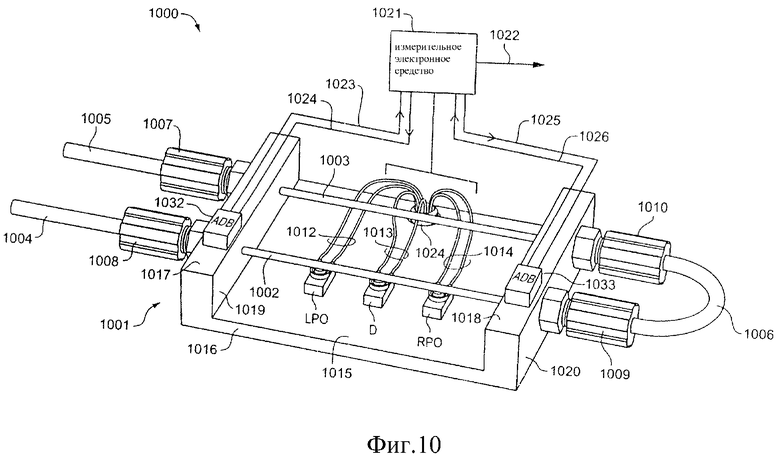

Фиг.9 и 10 - общие виды расходомеров с динамическими балансирами, согласно изобретению;

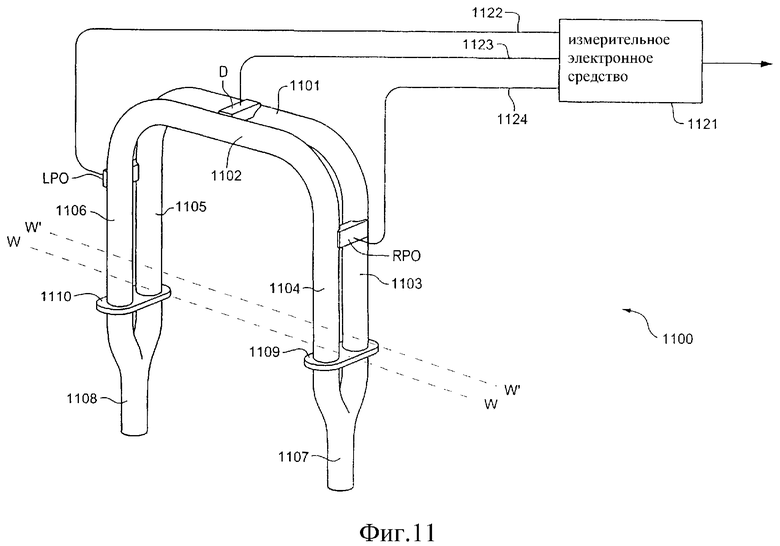

Фиг.11 - схема расходомера с парой расходомерных трубок, имеющих расходомерные трубки в виде буквы 'U", согласно изобретению;

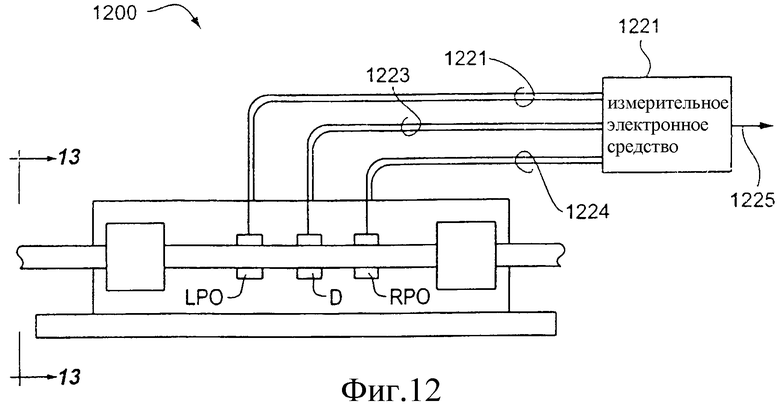

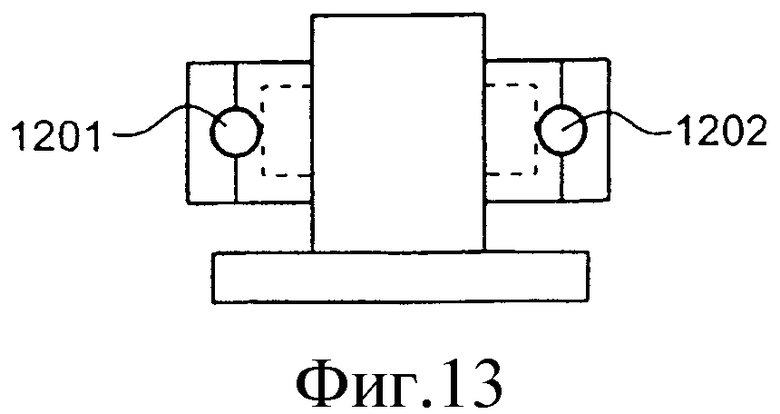

Фиг.12 и 13 - схема расходомера, имеющего пару динамически сбалансированных прямых расходомерных трубок, согласно изобретению;

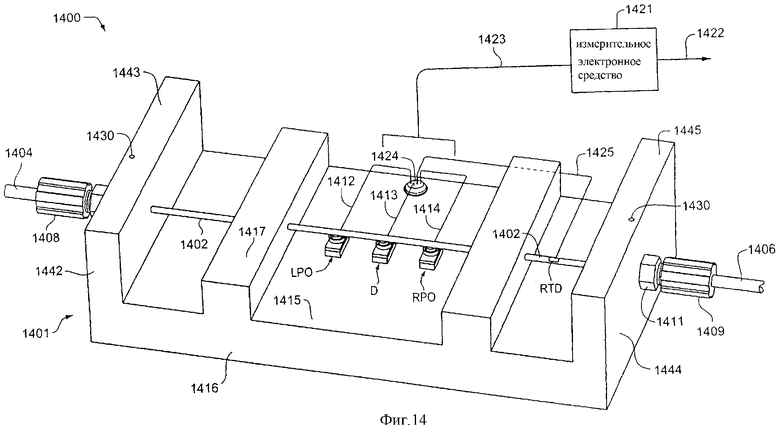

Фиг.14 - общий вид расходомера с одной расходомерной трубкой и без возвратной трубки, согласно изобретению;

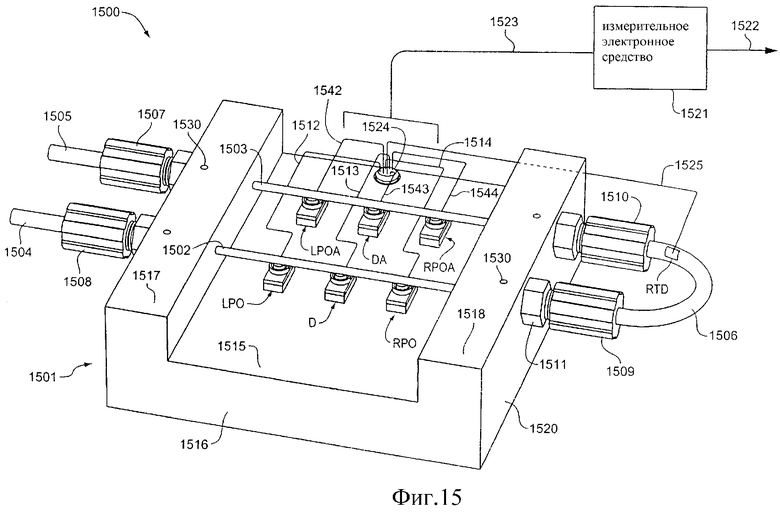

Фиг.15 - общий вид расходомера с двумя расходомерными трубками, которые колеблются в противоположных фазах, согласно изобретению;

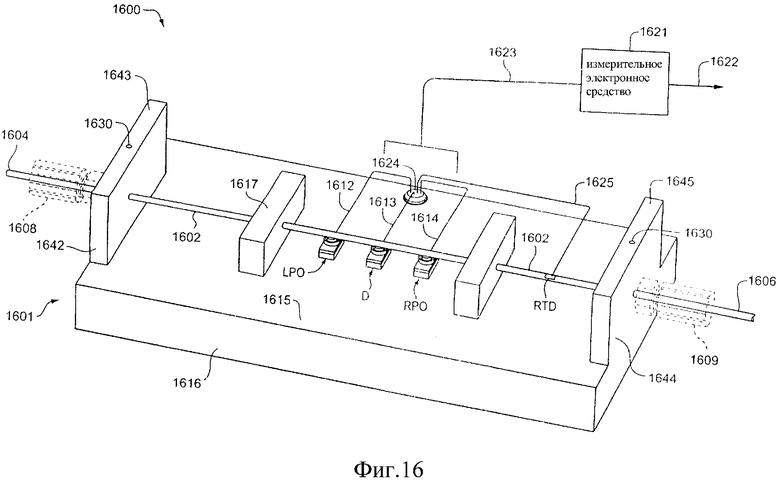

Фиг.16 - общий вид расходомера с одной расходомерной трубкой, согласно изобретению.

Описание предпочтительных вариантов воплощения изобретения

Расходомер 100 (фиг.1) содержит расходомерныю трубку 102, вставленную через выступы 117, 118 основания 101. Датчики LPO и RPO и привод D соединены с расходомерной трубкой 102. Расходомер 100 принимает поток технологического материала из подающей трубки 104 и направляет поток через технологическое соединение 108 в расходомерную трубку 102. Привод D придает расходомерной трубке 102, по которой протекает материал, колебания на ее резонансной частоте. Получаемые таким образом отклонения Кориолиса определяют датчики LPO и RPO, которые по проводникам 112 и 114 посылают сигналы в измерительное электронное средство 121. Измерительное электронное средство 121 принимает сигналы датчика, определяет разность фаз между ними, определяет частоту колебаний и направляет выходную информацию о потоке материала по выходной линии 122 в схему (не показана).

Поток материала проходит из трубки расходомерной 102 и по трубке 106, которая изменяет направление потока материала через возвратную трубку 103 по технологическому соединению 107, и в выходную трубку 105, которая доставляет поток материала на место его использования. Местом использования может быть оборудование обработки полупроводников. Технологическим материалом может быть полупроводниковая суспензия, которой обрабатывают полупроводниковую пластину, чтобы обеспечить плоскую поверхность. Материал из ПФА, используемый в расходомерных трубках, обеспечивает отсутствие примесей в технологическом материале, таких как ионы, которые могли бы переноситься из стенок металлических или стеклянных расходомерных трубок.

Расходомерная трубка 102 имеет уменьшенный диаметр, приблизительно равный диаметру соломинки, и пренебрежимо малый вес, 0,8 г, плюс 0,5 г для технологического материала. Сюда не входит вес магнитов. Магниты для датчиков и привода имеют массу всего около 0,6 г, и поэтому совокупная масса трубки расходомерной 102, прикрепленных магнитов и технологического материала составляет около 2 г. Колеблющаяся расходомерная трубка 102 является динамически неуравновешенной конструкцией. Основание 101 является массивным и весит около 12 фунтов. Тем самым обеспечивается отношение основания и материала в расходомерной трубке, приблизительно равное 3000:1. Основание с этой массой достаточно для гашения колебаний, создаваемых динамически неуравновешенной расходомерной трубкой 102 с потоком материала в ней.

Технологические соединения 107, 108, 109 и 110 соединяют трубки 104, 105 и 106 с концами расходомерной трубки 102 и возвратной трубки 103. Эти технологические соединения подробно показаны на Фиг.4. Технологические соединения имеют фиксированную часть 111 с резьбой 124. Фиксирующие отверстия 130 содержат установочные винты 411 для фиксируемого соединения элемента 111 с основанием 101. Подвижная часть технологических соединений 107-110 установлена на охватываемой резьбе 124 и соединяет соответствующие трубки с фиксированным корпусом технологического соединения, частью которого является восьмиугольная гайка 111. Технологические соединения функционируют аналогично хорошо известным соединениям развальцованных медных трубок и соединяют трубки 104, 105 и 106 с концами расходомерной трубки 102 и возвратной трубки 103. Технологические соединения более подробно показаны на Фиг.4. Резистивное устройство измерения температуры является температурным датчиком, который определяет температуру возвратной трубки 103 и передает сигналы, характеризующие измеренную температуру, по линии 125 в измерительное электронное средство.

На Фиг.2 представлен вид сверху расходомера 100. Датчики LPO и RPO и привод D, каждый из них, содержат катушку С. Каждый из этих элементов также имеет магнит, прикрепленный к нижней части расходомерной трубки 102 (Фиг.3). Каждый из этих элементов имеет основание 143 для привода D и тонкую полоску из материала 133 для привода D. Тонкой полоской материала может быть печатная монтажная плата, к которой крепится катушка С и выводы ее обмотки. Датчики LPO и RPO также имеют соответствующий элемент основания и тонкую полоску, прикрепленную к верхней части элемента основания. Такая компоновка облегчает установку привода или датчика путем приклеивания магнита М к нижней стороне расходомерной трубки из ПФА, приклеивания катушки С к печатной монтажной плате 133 (для привода D), установки отверстия в катушке С вокруг магнита М, перемещения катушки С вверх, чтобы магнит М полностью вошел в отверстие в катушке С, затем установки элемента основания 143 снизу печатной монтажной платы 133 и склеивания вместе этих элементов, в результате чего нижняя сторона основания 143 крепится клеем к поверхности массивного основания 116.

Охватываемая резьба 124 технологических соединений 107-110 показана на Фиг.2. Внутренние части этих элементов показаны на Фиг.4. Отверстие 132 содержит проводники 112, 113 и 114. Подразумевается, что проводники 112, 113 и 114 проходят через отверстие 132 и далее по показанной на Фиг.1 линии 123 в измерительное электронное средство 121 (Фиг.1).

На Фиг.3 показаны датчики LPO, RPO и привод D, содержащие магнит М, прикрепленный к нижней части расходомерной трубки 102, и катушку С, прикрепленную к основанию каждого из элементов LPO, RPO и привода D.

На Фиг.4 показаны все элементы с Фиг.3 и элементы технологических соединений 108 и 109 и уплотнительных колец 430. Уплотнительные кольца 430 соединяют расходомерную трубку 102 с основанием 401. На фиг.4 также показаны отверстия 402, 403 в основании 101. Верх каждого из отверстий проходит к нижней поверхности основания датчиков LPO, RPO и привода D, также показана катушка С и магнит М каждого из этих элементов. Элементом 405 в технологическом соединении 108 является вход расходомерной трубки 102, элементом 406 в технологическом соединении 109 является выход расходомерной трубки 102.

Фиксированная часть 111 технологического соединения 108 имеет охватываемую резьбу 409, которая ввинчена в соответствующую резьбу в приемном отверстии 420 в основании 401, чтобы прикреплять фиксированную часть 111 с участком 401 основания 101. Фиксированная часть технологического соединения 109 справа аналогично имеет резьбу 409 в приемном отверстии 420, расположенном в элементе 401 основания 101, и крепится при помощи этой резьбы.

Фиксированный элемент 111 технологического соединения 108 также имеет резьбовую часть 124, в которой размещена подвижная часть 415 технологического соединения 108. Технологическое соединение 109 устроено аналогично. Фиксированный элемент 111 технологического соединения 108 также слева имеет конический выступ 413, который вместе с подвижным элементом 415 действует как развальцованное крепление, принудительно устанавливающее правый конец входной трубки 104 на коническом выступе 413 фиксированной части 111. Тем самым создается посадка сжатием, которая герметично крепит развальцованное отверстие подающей трубки 104 на коническом выступе 413 фиксированной части 111 технологического соединения. Вход расходомерной трубки 102 располагается в фиксированной части 111 технологического соединения и выполнен заподлицо с поверхностью 425 выступа 413. Таким образом, технологический материал, подаваемый подающей трубкой 104, принимается входом 405 расходомерной трубки 102. Технологический материал протекает вправо по расходомерной трубке 102 в фиксированную часть 111 технологического соединения 109, где выход 406 расходомерной трубки 102 выполнен заподлицо с поверхностью 425 выступа 413. За счет этого обеспечивается герметичное крепление выхода расходомерной трубки 102 с соединителем 109. Другие технологические соединения 107 и 110 на Фиг.1 идентичны подробно описываемым техническим соединениям 108 и 109, показанным на Фиг.4.

На Фиг.5 представлен альтернативный вариант осуществления расходомера 500, за тем исключением, что основание расходомера 500 не является единым элементом, а содержит отдельные конструкции 517 и 518. Расходомерная трубка 502 и возвратная трубка 503 проходят через элементы 517 и 518 в технологические соединения 507 - 510, которые во всех отношениях одинаковы с технологическими соединениями 107-110 согласно Фиг.1. Элементы 517, 518 основания расходомера выполнены отдельными и каждый из них имеет достаточную массу, чтобы сводить к минимуму колебания, придаваемые приводом D для динамически неуравновешенной конструкции, содержащей расходомерную трубку 502. Элементы 517 и 518 основания опираются на поверхность 515 элемента 516, на который опираются элементы 517 и 518 основания.

Все элементы расходомера работают аналогично элементам, показанным на Фиг.1.

На Фиг.6 показан еще один альтернативный вариант осуществления расходомера 600, который отличается тем, что расходомер 600 имеет две активные расходомерные трубки 602 и 603, имеющие динамически уравновешенную конструкцию, для которой не требуется такое массивное основание, как основание 101. Основание 601 может иметь значительно меньшую массу. Расходомер 600 имеет технологические соединения 607-610, одинаковые с технологическими соединениями 107-110. Кроме того, он имеет технологические соединения 611, 612. Технологический материал поступает в расходомер 600 по подающей трубке 604. Материал проходит по технологическому соединению 608 в левый конец расходомерной трубки 602. Расходомерная трубка 602 проходит через выступ 618 основания 601 и технологическое соединение 609, посредством которого она соединена с трубкой 615, уходящей обратно по технологическому соединению 607 в расходомерную трубку 603. Расходомерной трубке 603 придаются колебания в фазе, противоположной расходомерной трубке 602, с помощью привода D. Характеристику Кориолиса колеблющихся расходомерных трубок 602 и 603 определяют датчики LPO и RPO и передают ее по проводникам (не показаны) в измерительное электронное средство (не показано).

Поток материала по трубке 603 идет вправо и проходит по технологическому соединению 610 в трубку 606, которая является возвратной через технологическое соединение 611, и трубку 616, по технологическому соединению 612 в возвратную расходомерную трубку 605, которая доставляет поток материала для его применения конечным пользователем.

Расходомерная трубка 600 имеет то преимущество, что содержит динамически уравновешенную конструкцию расходомерных трубок 602 и 603, выполненных из ПФА-материала. В динамически уравновешенной конструкции массивное основание 101 не требуется. Основание 601 может иметь обычную массу и колеблющиеся расходомерные трубки 602 и 603 из ПФА, чтобы обеспечивать выходную информацию о потоке материала. Расходомерные трубки из ПФА обеспечивают сохранение сверхвысокого уровня чистоты потока материала.

На Фиг.7 представлен вид сверху расходомера 700. Разница между этими двумя расходомерами состоит в том, что расходомер 700 использует фотоприемник для датчиков LPO и RPO. Фотоприемники подробно показаны на Фиг.8 и содержат светодиодный источник светового излучения и фотодиод, расходомерную трубку 702, в которой участки 720 выполнены непрозрачными для облегчения ее использования и которая установлена между светодиодом и фотодиодом. В положении покоя расходомерной трубки номинальное количество светового излучения проходит от светодиода в фотодиод для формирования номинального выходного сигнала. Движение вниз расходомерной трубки увеличивает количество светового излучения, принимаемого фотодиодом, движение вверх расходомерной трубки уменьшает количество светового излучения, принимаемого фотодиодом. Количество светового излучения, принимаемого фотодиодом, преобразуется в выходной ток, характеризующий величину колебания Кориолиса в той части расходомерной трубки 702, которая относится к светодиоду и источнику светового излучения. Выходной сигнал светодиодов передается по проводникам 730 и 732 в измерительное электронное средство (не показано).

На Фиг.9 показан расходомер 900, который аналогичен расходомеру 100, за исключением того, что расходомер 900 имеет динамические балансиры 932 и 933. Основание 901 меньше и легче основания 101. Динамические балансиры противодействуют колебаниям, придаваемым выступам 917 и 918 основания 901 динамически неуравновешенной конструкцией, содержащей колеблющуюся расходомерную трубку 902, наполненную материалом. Диапазон промышленных применений для расходомерной трубки согласно Фиг.1 ограничен, поскольку верхний предел по размеру и массе материала, заполняющего колеблющуюся расходомерную трубку 902, ограничен массой основания, обеспечиваемой для гашения неуравновешенных колебаний. При соотношении 3000:1 между массой основания и массой материала, заполняющего колеблющуюся расходомерную трубку, увеличение на один фунт массы, заполняющей расходомерную трубку, потребует увеличение массы на 3000 фунтов основания 101.

Расходомер 900 имеет более широкий диапазон промышленных применений, поскольку динамические балансиры 932 и 933 прикреплены к выступам 917 и 918 для гашения большей части колебаний, придаваемых выступам динамически неуравновешенной колеблющейся расходомерной трубкой 902. В практических условиях динамические балансиры (ДБ) могут быть балансирами любого типа, включая обычную конфигурацию «масса-пружина» согласно хорошо известному уровню техники динамических балансиров.

На Фиг.10 показан расходомер 1000 аналогичный расходомеру 900, за тем исключением, что динамические балансиры являются балансирами активного типа (АДВ) 1032 и 1033. Управление активными динамическими балансирами осуществляется путем обмена сигналами с измерительным электронным средством 1021 по линиям 1023, 1024, 1025 и 1026. Измерительное электронное средство 1021 принимает сигналы по линии 1023 от активного динамического балансира 1032, характеризующие колебания, прилагаемые к выступу 1017 динамически неуравновешенной колеблющейся расходомерной трубкой 1002. Измерительное электронное средство принимает эти сигналы и формирует управляющий сигнал, который направляется по линии 1024 в активный динамический балансир 1032, чтобы противодействовать колебаниям расходомерной трубки. Работающим таким образом активным динамическим балансиром можно управлять для снижения колебаний выступа 1017 до любой желательной величины, и поэтому получаемая масса основания 1001 может быть приемлема для промышленного использования расходомера 1000. Активный динамический балансир 1003, установленный на выступе 1018 основания 1001, работает таким же образом, как и описываемый выше активный динамический балансир, установленный на выступ 1017.

На Фиг.11 показан еще один вариант осуществления расходомера 1100 со сдвоенными прямыми расходомерными трубками 1101, 1102, имеющими форму по существу в виде буквы "U" и имеющими правые боковые стороны 1103, 1104 и левые боковые стороны 1105, 1106. Нижняя часть боковых сторон соединена с образованием участков 1107 и 1108 в виде буквы "Y", которые можно соединить с соответствующим основанием (не показано). Сдвоенные расходомерные трубки расходомера 1100 колеблются как динамически уравновешенные элементы вокруг осей W-W и W'-W' раскосов 1109 и 1110. Расходомерным трубкам 1101 и 1102 привод D придает колебания в противоположных фазах; привод установлен на верхней части расходомерных трубок, имеющих форму в виде буквы "U". Отклонения Кориолиса, создаваемые колеблющимися, заполненными материалом расходомерными трубками, определяет правый датчик RPO и левый датчик LPO. Измерительное электронное средство 1121 направляет сигналы по линии 1123, согласно которым привод D создает колебания расходомерных трубок 1101, 1102 в противоположных фазах. Характеристика Кориолиса, определенная датчиками LPO и RPO, передается по линиям 1122, 1124 в измерительное электронное средство 1121, которое обрабатывает сигналы и выводит информацию о потоке материала, которая передается по выходной линии 1124 в использующую схему (не показана).

На Фиг.12 и 13 показан динамически уравновешенный расходомер 1200, имеющий пару расходомерных трубок 1201 и 1202, которые привод D колеблет в противоположных фазах. Расходомерные трубки принимают поток материала, привод D создает колебания расходомерных трубок в противоположных фазах при реагировании на сигнал привода, принимаемый по линии 1223 от измерительного электронного средства 1221. Характеристика Кориолиса наполненных материалом расходомерных трубок определяется датчиками LPO и RPO, выходной сигнал которых направляется по проводникам 1221 и 1224 в измерительное электронное средство, которое обрабатывает принимаемые сигналы, чтобы формировать информацию о потоке материала, передаваемую по выходной линии 1225 в использующую схему (не показана).

На Фиг.14 показан вариант осуществления расходомера, содержащего массивное основание 1401 с внешней парой проходящих вверх боковых стенок 1443 и 1444 и внутренней парой проходящих вверх боковых стенок 1417 и 1418. Одиночная расходомерная трубка 1402 проходит от входного технологического соединения 1408 слева через четыре проходящие вверх боковые стенки в выходное технологическое соединение 1409 справа. Привод D придает расходомерной трубке 1402 колебания, в результате чего возникают отклонения Кориолиса колеблющейся, содержащей поток материала расходомерной трубки, определяемые датчиками LPO и RPO, которые передают сигналы по указанным линиям в измерительное электронное устройство 1421, которое действует так же, как и описанное выше устройство. Элемент определения температуры - РУОТ (резистивное устройство определения температуры) определяет температуру наполненной материалом расходомерной трубки и передает эту информацию по линии 1425 в измерительное электронное устройство 1421.

Расходомер на Фиг.14 отличается от расходомера на Фиг.1 двумя особенностями. На Фиг.14 присутствует только одиночная расходомерная трубка 1402. Поток материала проходит по этой расходомерной трубке от входного технологического соединения 1408, выход расходомерной трубки сообщается через выходное технологическое соединение 1409 с выходной трубкой 1406, доставляющей материал пользователю. Осуществление согласно Фиг.14 не должно обязательно иметь возвратную расходомерную трубку, аналогичную элементу 103 и указанную на Фиг.1.

Массивное основание 1401 также имеет две пары проходящих вверх стенок, в то время как согласно осуществлению на Фиг.1 массивное основание 101 имеет только одну пару проходящих вверх стенок 117 и 118. На Фиг.14 внутренняя пара стенок 1417 и 1418 функционирует как узел колебаний нулевого движения для обоих концов активной части расходомерной трубки 102. Внешняя пара проходящих вверх стенок 1443 и 1444 имеет технологические соединения 1408 слева и 1409 справа.

Технологический материал поступает из трубки 1404, соединенной с технологическим соединением 1408. Вход расходомерной трубки 1402 также соединен с технологическим соединением 1408. Расходомерная трубка 1402 направляет поток технологического материала вправо через две пары боковых стенок в выходное технологическое соединение 1409, с которым соединена расходомерная трубка 1406.

На Фиг.15 показан расходомер 1500, который аналогичен осуществлению на Фиг.1. Главное отличие заключается в том, что задняя расходомерная трубка 1503 не бездействует как возвратная трубка 103 на Фиг.1. Вместо этого задняя трубка 1503 приводится в колебания от своего привода DA с созданием отклонений Кориолиса колеблющейся трубки, причем поток материала определяется ее датчиками LPOA и RPOA. Их выходные сигналы передаются по линиям 1542 и 1544 в измерительное электронное средство 1521, которое принимает эти сигналы и также сигналы от датчиков LPO и RPO, чтобы формировать информацию о потоке материала.

Технологический материал идет вправо на Фиг.15 по расходомерной трубке 1502, через трубку 1500 и идет влево по расходомерной трубке 1503. Это обращение фазы спаренных датчиков можно компенсировать обращением соединений с датчиками LP02 и RP02, в результате чего сигналы Кориолиса от всех датчиков, принимаемые от измерительного электронного средства 1521, суммируются для повышения чувствительности измерителя.

На Фиг.16 показан расходомер 1600, аналогичный расходомеру на Фиг.14. Отличие состоит в том, что проходящие вверх внутренние установочные стойки заменяют стенки 1417 и 1418, указанные на Фиг.14. Также проходящие вверх внешние установочные стойки 1643 и 1645 заменяют стенки 1443 и 1445, указанные на Фиг.14. Внешние стойки 1643 и 1645 исключают поворот расходомерной трубки 1602 в стойке 1617 и 1618 как оси. Соединители 1608 и 1609 являются возможным вариантом, и расходомерную трубку 1602 можно по желанию продлить наружу через стойки 1643 и 1645 и заменить ею внутреннюю трубку 1604 и внешнюю трубку 1402. Продолженную расходомерную трубку пользователь может соединить, ниже или выше по ходу следования, с пользовательским оборудованием. В случае соединения с пользовательским оборудованием расходомерную трубку 1602 можно прикрепить к технологическому соединению 1608 и 1609. Расходомерную трубку 1602 можно прикрепить к технологическим соединениям, конструкция которых аналогична конструкции, описываемой со ссылкой на Фиг.4, где штуцер и подвижная часть технологического соединения расположены на каждом конце. Это позволит осуществить посадку со сжатием расходомерной трубки 1602 в технологическом соединении и также посадку со сжатием пользовательского оборудования с тем же технологическим соединением. Стойки 1443 и 1445, если таковые используются, служат для установки соединителя 1608 и 1609.

Если желательно, то привод D может быть установлен сверху колеблющейся расходомерной трубки, чтобы тепло от привода уходило вверх от расходомерной трубки. Тем самым расходомерная трубка будет в лучшей степени изолирована от теплового воздействия, которое может повлиять на точность выходных данных расходомера. Кориолисов расходомер также может иметь и другие применения помимо раскрываемых здесь. Например, расходомер можно использовать с агрессивным технологическим материалом, таким как азотная кислота, и применять в случаях, несовместимых с использованием, предполагающим расходомеры с металлической трассой материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗГОТОВЛЕНИЕ РАСХОДОМЕРОВ, ИМЕЮЩИХ РАСХОДОМЕРНУЮ ТРУБКУ, ВЫПОЛНЕННУЮ ИЗ ФТОРПОЛИМЕРА | 2002 |

|

RU2314497C2 |

| РАСХОДОМЕР КОРИОЛИСА, СОСТОЯЩИЙ В ОСНОВНОМ ИЗ ПЕРФТОРАЛКОКСИ-СОЕДИНЕНИЯ | 2002 |

|

RU2312310C2 |

| БАЛАНСИРОВОЧНЫЙ СТЕРЖЕНЬ ДЛЯ КОРИОЛИСОВА РАСХОДОМЕРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2234684C2 |

| ЛЕГКИЙ МАССОВЫЙ КОРИОЛИСОВ РАСХОДОМЕР С ОБЛЕГЧЕННОЙ СИСТЕМОЙ ПРИВОДА | 2003 |

|

RU2305257C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ РАСХОДОМЕРА КОРИОЛИСА, ОТФОРМОВАННОГО ГЛАВНЫМ ОБРАЗОМ ИЗ ПЛАСТМАССЫ | 2001 |

|

RU2263285C2 |

| КОРИОЛИСОВЫЙ РАСХОДОМЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2249183C2 |

| РЕГУЛЯТОР МАССОВОГО РАСХОДА, ДЕЙСТВУЮЩИЙ ПО ПРИНЦИПУ КОРИОЛИСА, ВЫПОЛНЕННЫЙ ИЗ ХИМИЧЕСКИ ИНЕРТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2002 |

|

RU2303808C2 |

| СПОСОБ ОБРАБОТКИ СИГНАЛОВ, УСТРОЙСТВО ОБРАБОТКИ СИГНАЛОВ И КОРИОЛИСОВ РАСХОДОМЕР | 2009 |

|

RU2448330C1 |

| ИЗМЕРИТЕЛЬНОЕ ЭЛЕКТРОННОЕ УСТРОЙСТВО И СПОСОБЫ БЫСТРОГО ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ КОМПОНЕНТОВ МНОГОФАЗНОГО ФЛЮИДА ПО СИГНАЛУ РАСХОДОМЕРА КОРИОЛИСА | 2006 |

|

RU2376555C2 |

| РАСХОДОМЕР КОРИОЛИСА И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 1999 |

|

RU2231027C2 |

Изобретение предназначено для систем, использующих сверхчистый технологический материал (например, в производстве полупроводников). В процессе изготовления Кориолисова расходомера из пластика по меньшей мере одну расходомерную трубку с прикрепленными к ней приводом и датчиками соединяют с основанием. Впускной и выпускной концы расходомерной трубки прикрепляют к технологическим соединениям, которые также соединяют с основанием. Расходомерная трубка и технологические соединения выполнены из перфторалкокси сополимера (ПФА) или другого фторполимера, который не имеет переноса ионов из материала расходомерной трубки в поток технологического материала, чтобы сформировать трассу сверхчистого потока через расходомер. Изобретение повышает точность измерения материала сверхвысокой чистоты. 2 н. и 43 з.п. ф-лы, 16 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5918285 A, 29.06.1999 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Система дешифрирования синтезированных изображений | 1990 |

|

SU1793224A1 |

Авторы

Даты

2007-07-20—Публикация

2002-11-19—Подача