Настоящее изобретение относится к способам изготовления композитных тканей, содержащих одну или несколько дискретных полимерных областей из эластомерной термопластичной композиции.

Производство изделий, отличающихся эластичностью, т.е. возможностью по меньшей мере частично восстанавливать исходную форму после умеренного растяжения, может потребоваться по разным причинам. Например, эластичность может быть полезным свойством для крепежных изделий, подобных предметам одежды (например, для подгузников, тренировочных брюк, платьев и т.п.). Эластичность предметов одежды можно определить как динамическую подгонку одежды, т.е. способность растягиваться и возвращаться в исходное состояние в соответствии с движениями пользователя.

Эластичность может быть полезным свойством также и в других областях применения. Например, некоторые крепежные приспособления могут обеспечить более стабильное крепление, если они поддерживаются в натянутом состоянии, в которое они могут переводиться растяжением, после чего под действием восстанавливающего усилия удерживаются в таком состоянии. В других вариантах применения материалов эластичность может позволить легко регулировать размеры (длину) крепежного приспособления или другого изделия.

Несмотря на то, что эластичность позволяет получить ряд преимуществ в разных вариантах применения, ее достижение при изготовлении может быть связано с рядом проблем. Многие попытки обеспечения эластичности материалов основывались на использовании дискретных эластичных компонентов, которые, например, приклеивали или пришивали к подкладке или другому неэластичному компоненту материала. Проблема при изготовлении таких композитных изделий может заключаться в трудности закрепления эластичных компонентов и(или) удержания их на месте. Кроме того, могут быть относительно выше стоимость и больше объем работ по подготовке и присоединению дискретных эластичных компонентов к материалу. Подготовка и присоединение дискретных эластичных компонентов могут привести к снижению производительности, появлению дополнительных отходов производства (если не удается надежно закрепить отдельные компоненты) и т.п.

В других примерах все изделие может иметь такую конструкцию, которая обеспечивает требуемую эластичность. Например, многие эластичные крепежные системы основаны на использовании эластичных многослойных подкладок, в которых эластичные материалы содержатся в виде пленки, обладающей свойствами, совместимыми с подкладкой. Такой подход может привести к дополнительному повышению стоимости материала, поскольку требуется вводить совместимый эластичный слой, состоящий из нескольких слоев. Кроме того, многие эластичные материалы не воздухопроницаемы. Если эластичные многослойные подкладки предполагается использовать в предметах одежды, желательно перфорировать подкладку для обеспечения требуемой воздухопроницаемости. Однако такая дополнительная технологическая операция приводит к повышению стоимости производства эластичной многослойной подкладки. Другим потенциальным недостатком эластичных многослойных подкладок является трудность обеспечения разнообразия упругих восстанавливающих сил, которые требуется создавать в разных участках подкладки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой способы изготовления композитных тканей, содержащих подложку с одной или несколькими дискретными полимерными областями. По меньшей мере некоторые из дискретных полимерных областей сформированы из эластомерной термопластичной композиции, перенесенной на подложку из углублений, сформированных в переносящем валике. Дискретные эластомерные полимерные области можно использовать для придания подложке эластичности или для регулировки степени эластичности эластичной подложки.

Другим предметом настоящего изобретения является изготовление подложек или изделий, отличающихся эластичностью, обеспечиваемой посредством добавления одной или нескольких дискретных эластомерных полимерных областей. При этом дискретные полимерные области помимо обеспечения эластичности могут выполнять другие функции, например выступать в качестве участков связывания, механического крепления, распределения нагрузки, сцепления с другими материалами и т.п.

Другим преимуществом некоторых способов согласно настоящему изобретению является возможность переноса одной или нескольких дискретных полимерных областей на основную поверхность подложки, где эластомерный термопластичный материал дискретной полимерной области может быть прижат к подложке переносящим валиком. Если подложка является пористой, волокнистой и т.п., прижимающее усилие может улучшить прикрепление дискретных полимерных областей к подложке в результате принудительного проникновения части эластомерной термопластичной композиции в подложку и(или) капсулирования этим материалом волокон на подложке.

Еще одним преимуществом настоящего изобретения является возможность использования разных термопластичных композиций, так что одни дискретные полимерные области могут быть изготовлены из одной термопластичной композиции, а другие - из другой композиции. Например, дискретные эластомерные полимерные области могут быть сформированы на той же подложке как дискретные неэластомерные полимерные области.

Другим преимуществом настоящего изобретения является возможность регулирования формы и объема дискретных полимерных областей и интервала между ними. Это позволяет получить особые преимущества, поскольку эти параметры (форма, интервал и объем) могут быть неизменными независимо от скорости подачи в системе.

Еще одним преимуществом настоящего изобретения является возможность формирования одной или нескольких дискретных полимерных областей, распространяющихся по всей длине подложки (а не по ширине подложки, т.е. дискретные полимерные области не совмещаются с основной поверхностью подложки).

Еще одним преимуществом способов настоящего изобретения является возможность формирования одной или нескольких дискретных полимерных областей на обеих основных поверхностях подложки. Дискретные полимерные области на противоположных основных поверхностях могут быть сформированы из одинакового или разных материалов и иметь разные требуемые характеристики.

Другим предметом настоящего изобретения является способ изготовления композитной ткани, предусматривающий подготовку переносящего валика, на внешней поверхности которого сформированы одно или несколько углублений; подачу расплавленной эластомерной термопластичной композиции на внешнюю поверхность переносящего валика. Этот способ также включает удаление расплавленной эластомерной термопластичной композиции с внешней поверхности переносящего валика, после того как часть расплавленной эластомерной термопластичной композиции проникнет в одно или несколько углублений и останется в них, и перенос по меньшей мере части расплавленной эластомерной термопластичной композиции из одного или нескольких углублений валика на первую основную поверхность подложки посредством обеспечения контакта этой поверхности с внешней поверхностью переносящего валика и расплавленной термопластичной композицией в одном или нескольких углублениях и последующего отделения подложки от переносящего валика, в результате чего на первой основной поверхности подложки образуются одна или несколько дискретных полимерных областей, сформированных из эластомерной термопластичной композиции.

Еще одним предметом настоящего изобретения является способ изготовления композитной ткани, предусматривающий подготовку переносящего валика, на внешней поверхности которого сформированы одно или несколько углублений; подачу расплавленной эластомерной термопластичной композиции на внешнюю поверхность переносящего валика. Способ также включает удаление расплавленной эластомерной термопластичной композиции с внешней поверхности переносящего валика, после того как часть расплавленной эластомерной термопластичной композиции проникнет в одно или несколько углублений; при этом часть расплавленной эластомерной композиции в одном или нескольких углублениях после удаления расплавленной эластомерной термопластичной композиции остается в одном или нескольких углублениях и по меньшей мере часть расплавленной эластомерной термопластичной композиции из одного или нескольких углублений переносится на первый основной слой подложки; при этом часть первой основной поверхности подложки вдавливается в одно или несколько углублений. При этом первая основная поверхность является пористой поверхностью, содержащей волокна, и часть эластомерной термопластичной композиции в одном или нескольких углублениях пропитывает эту пористую поверхность и капсулирует по меньшей мере часть волокон. Способ предусматривает также отделение подложки от переносящего валика, в результате чего на первой основной поверхности подложки образуются одна или несколько дискретных полимерных областей, сформированных из эластомерной термопластичной композиции.

Другим предметом настоящего изобретения является способ изготовления композитной ткани, предусматривающий подготовку переносящего валика, на внешней поверхности которого сформированы одно или несколько углублений; подачу расплавленной эластомерной термопластичной композиции на внешнюю поверхность переносящего валика, способ также включает удаление расплавленной эластомерной термопластичной композиции с внешней поверхности переносящего валика, после того как часть расплавленной эластомерной термопластичной композиции проникнет в одно или несколько углублений; при этом часть расплавленной эластомерной композиции в одном или нескольких углублениях после удаления расплавленной эластомерной термопластичной композиции остается в одном или нескольких углублениях и по меньшей мере часть расплавленной эластомерной термопластичной композиции из одного или нескольких углублений переносится на первый основной слой подложки, при этом происходит перенос по меньшей мере части расплавленной эластомерной термопластичной композиции из одного или нескольких углублений валика на первую основную поверхность первой подложки путем прижатия первой основной поверхности подложки к внешней поверхности переносящего валика и расплавленной термопластичной композиции в одном или нескольких углублениях с последующим отделением первой подложки от валика, в результате чего на первой основной поверхности первой подложки образуются одна или несколько дискретных полимерных областей из эластомерной термопластичной композиции. Способ предусматривает также нанесение второй подложки на первую основную поверхность первой подложки, в результате чего одна или несколько дискретных полимерных областей на первой подложке размещаются между первой и второй подложкой.

Еще одним предметом настоящего изобретения является способ изготовления композитной ткани, предусматривающий подготовку первой подложки, содержащей первую и вторую основные поверхности, множество дискретных эластомерных полимерных областей из эластомерной термопластичной композиции, размещенных на первой основной поверхности первой подложки, причем каждая дискретная эластомерная полимерная область из множества эластомерных полимерных областей пропитывает первую основную поверхность первой подложки; подготовку второй подложки, содержащей первую и вторую основные поверхности, множество дискретных эластомерных полимерных областей, сформированных из термопластичной композиции, размещенных на первой основной поверхности второй подложки, причем каждая дискретная полимерная область пропитывает первую основную поверхность второй подложки; ламинирование первой подложки на вторую подложку.

Другим предметом настоящего изобретения является эластичное крепежное изделие, содержащее подложку с первой и второй основными поверхностями; одно или несколько механических креплений, прикрепленных к первой основной поверхности подложки, причем каждое из механических креплений содержит дискретную термопластичную область, пропитывающую первую основную поверхность подложки, а также множество крепежных структур, обращенных в сторону от первой основной поверхности подложки; один или несколько эластичных элементов, прикрепленных к подложке, причем каждый эластичный элемент из одного или большего количества эластичных элементов содержит дискретную эластомерную термопластичную область, просачивающуюся в часть подложки.

Еще одним предметом настоящего изобретения является эластичное изделие, содержащее подложку с первой и второй основными поверхностями; один или несколько эластичных элементов, прикрепленных к подложке, причем каждый эластичный элемент из одного или большего количества эластичных элементов содержит дискретную эластомерную термопластичную область, просачивающуюся в часть подложки, и один или несколько участков связывания на первой основной поверхности подложки.

Другим предметом настоящего изобретения является эластичное изделие, содержащее подложку с первой и второй основными поверхностями; один или несколько эластичных элементов, прикрепленных к подложке, причем каждый эластичный элемент, по крайней мере один или большее количество эластичных элементов, содержит дискретную эластомерную термопластичную область, пропитывающую часть подложки, и одну или несколько прорезей, сформированных в подложке, причем, по крайней мере один или большее количество эластичных элементов охватывают эти прорези.

Еще одним предметом настоящего изобретения является эластичное изделие, содержащее подложку с первой и второй основными поверхностями; один или несколько эластичных элементов, прикрепленных к подложке, причем каждый эластичный элемент, по крайней мере один или большее количество эластичных элементов, содержит дискретную эластомерную термопластичную область, пропитывающую часть подложки, и одну или несколько складок, сформированных в подложке, причем, по крайней мере один или большее количество эластичных элементов перекрывают эти складки.

Перечисленные выше и другие особенности способов согласно настоящему изобретению пояснены ниже при помощи различных иллюстративных вариантов осуществления настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

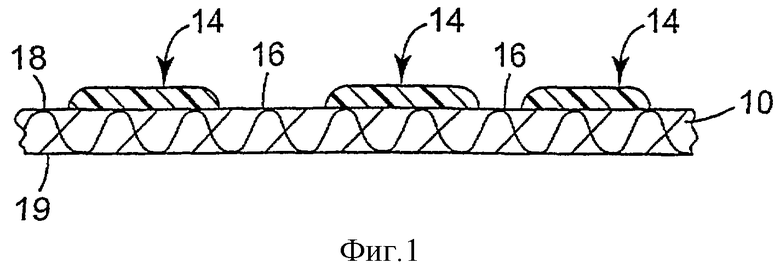

На фиг.1 показан вид в разрезе одной из композитных тканей, изготовленных в соответствии со способами согласно настоящему изобретению.

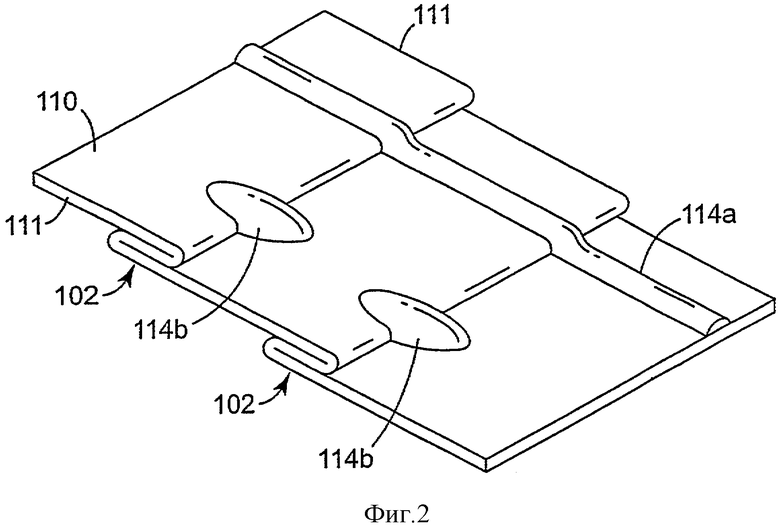

На фиг.2 показан перспективный вид складчатой композитной ткани, изготовленной в соответствии со способами согласно настоящему изобретению.

На фиг.3 показан вид в плане складчатой композитной ткани, показанной на фиг.2.

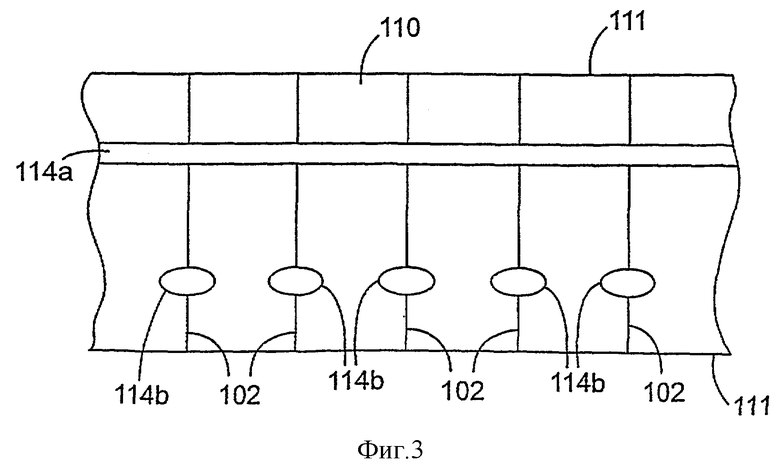

На фиг.4 показан перспективный вид процесса переноса полимера, используемого для формирования дискретных полимерных областей на подложке в соответствии со способами согласно настоящему изобретению.

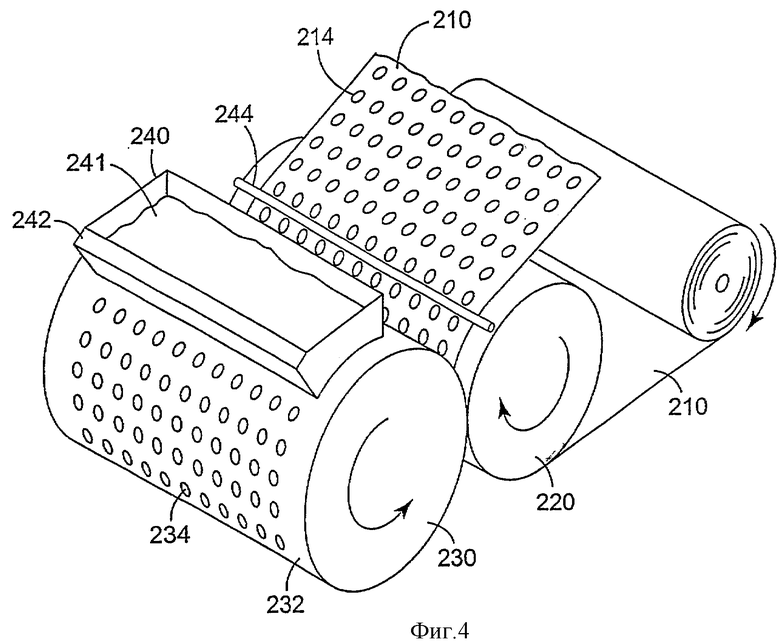

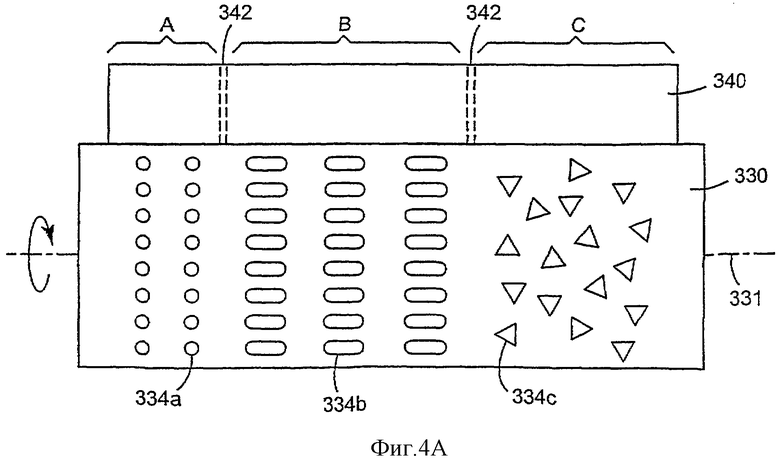

На фиг.4А показаны другие переносящий валик и источник полимера, применяемые с зонированными системами подачи и способами.

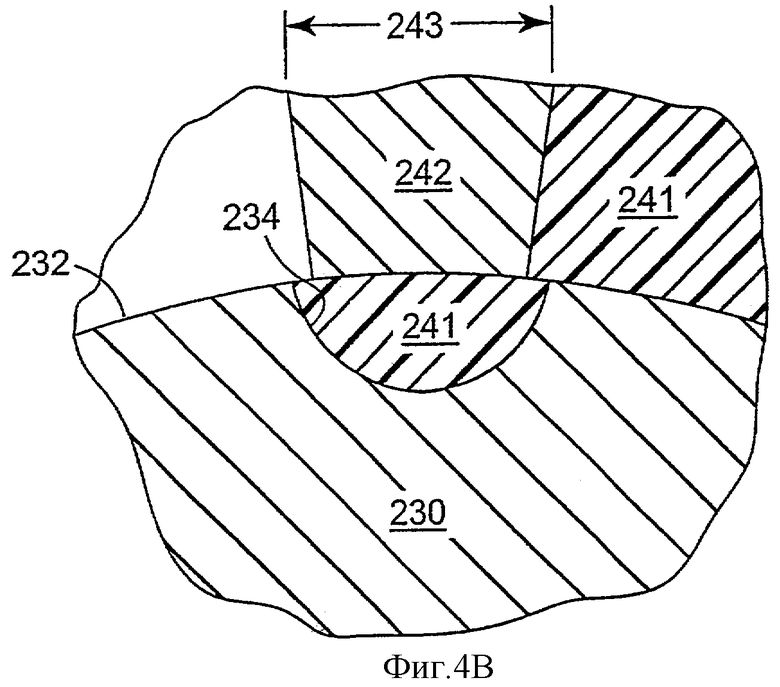

На фиг.4 В показан частичный увеличенный вид в разрезе процесса удаления расплавленной композиции с поверхности переносящего валика ракелем.

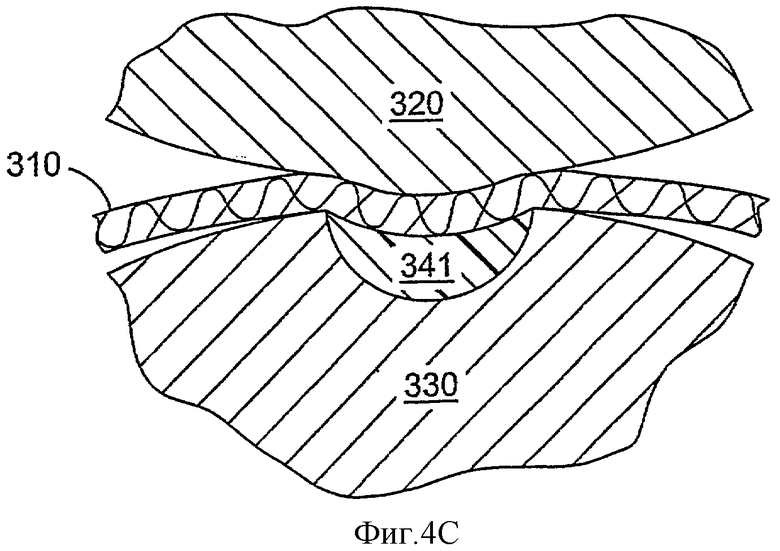

На фиг.4С показан увеличенный вид в разрезе прилегающего опорного валика, прижимающего подложку к переносящему валику.

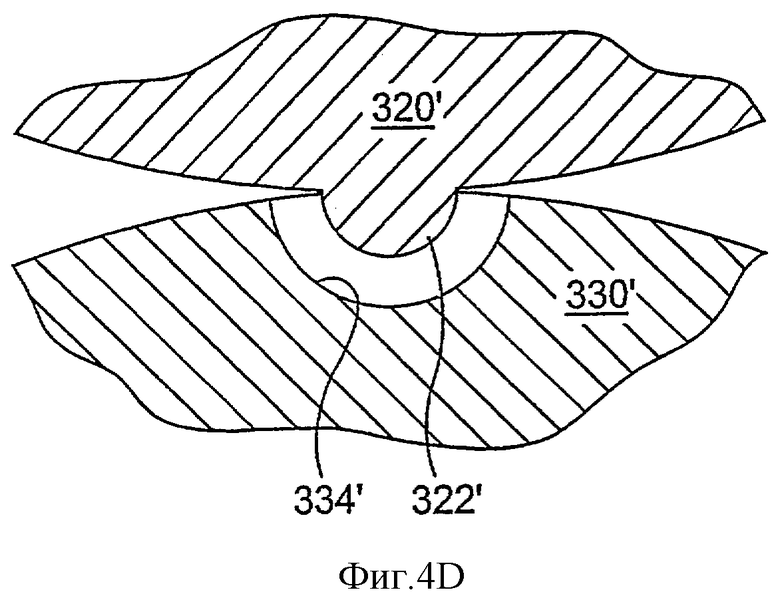

На фиг.4D показан частичный увеличенный вид в разрезе прилегающего опорного валика, на поверхности которого сформированы выпуклости, совпадающие с углублениями на поверхности переносящего валика.

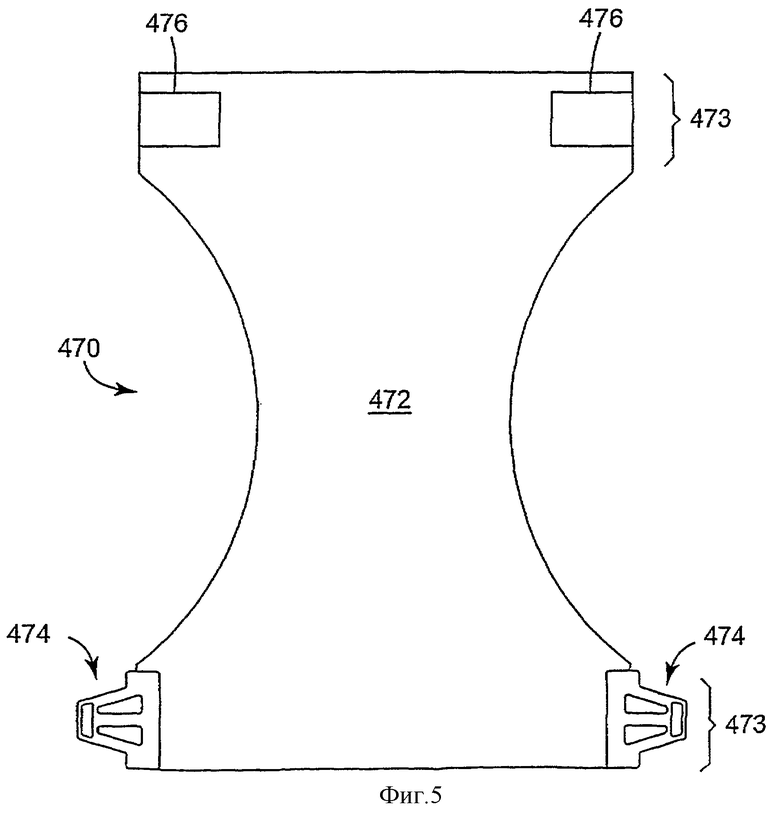

На фиг.5 показан вид в плане одноразовых подгузников.

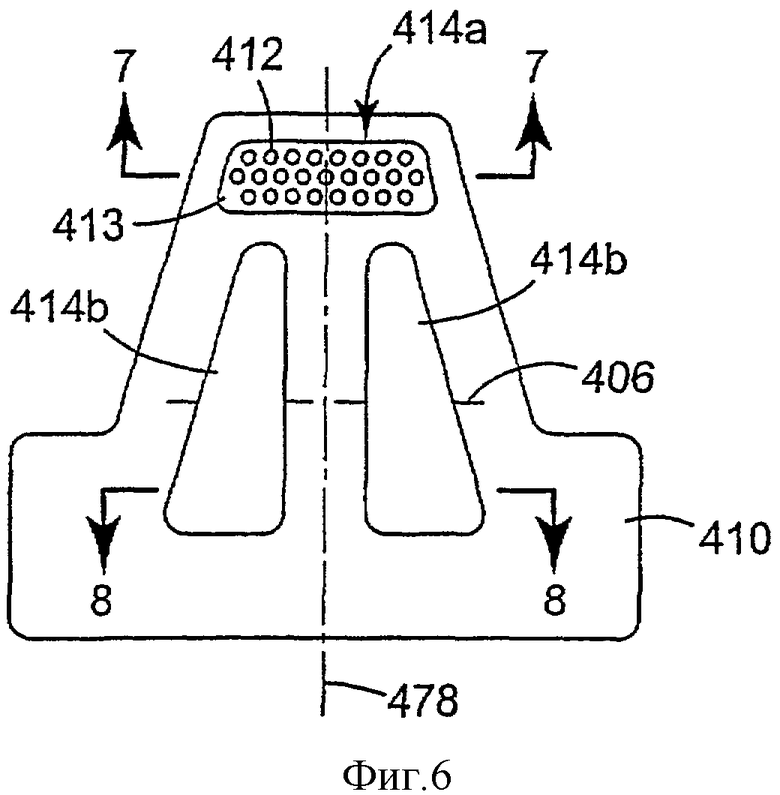

На фиг.6 показан вид в плане крепежного язычка, изготовленного из части композитной ткани согласно настоящему изобретению.

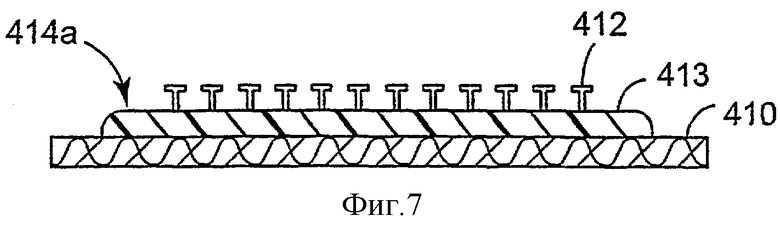

На фиг.7 показан вид изделия, представленного на фиг.6, в разрезе по линии 7-7 (см. фиг.6).

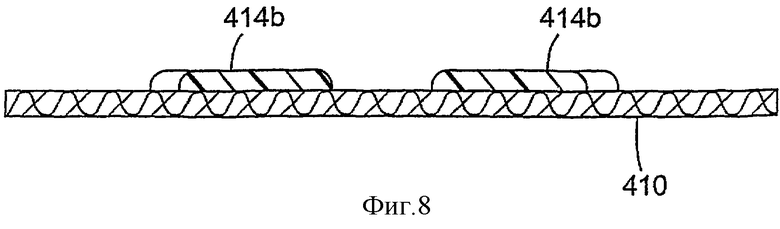

На фиг.8 показан вид изделия, представленного на фиг.6, в разрезе по линии 8-8 (см. фиг.6).

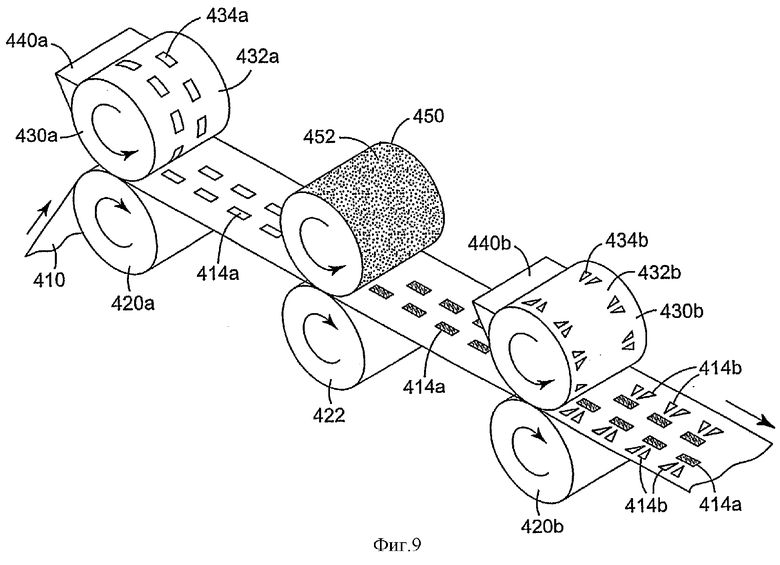

На фиг.9 показан перспективный вид системы для изготовления композитной ткани, содержащей дискретные полимерные области согласно настоящему изобретению.

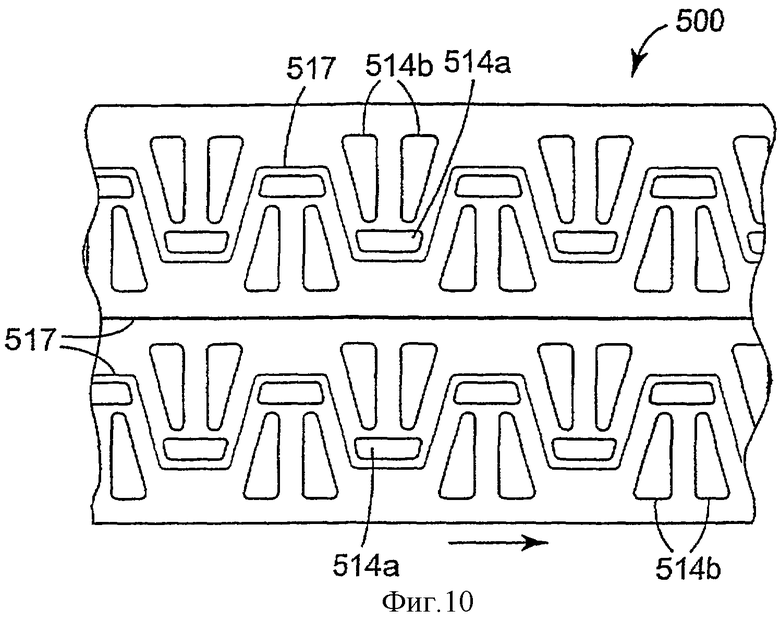

На фиг.10 показан вид в плане одной из композитных тканей, имеющей разделительные линии, согласно настоящему изобретению.

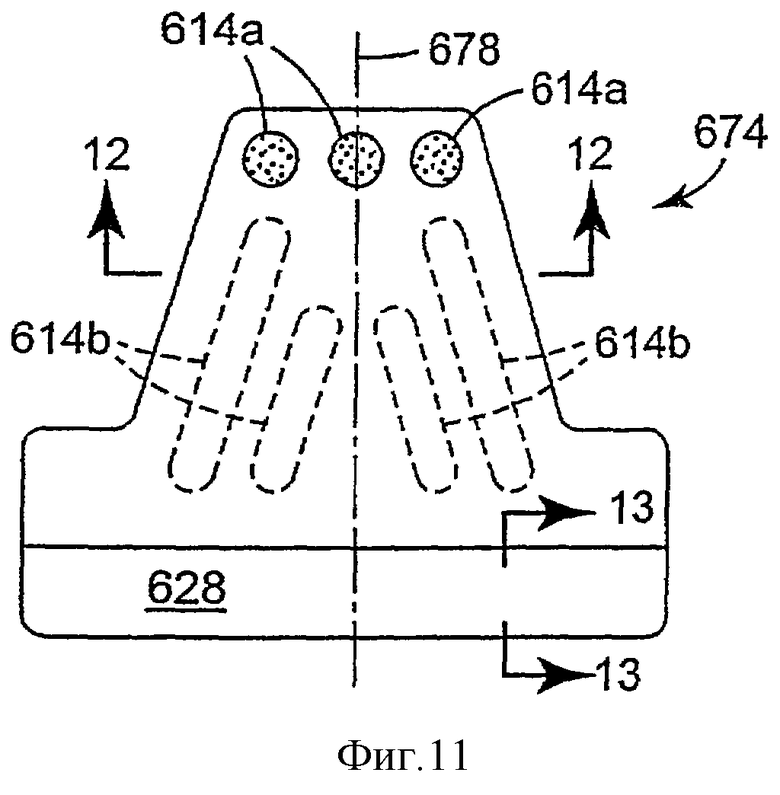

На фиг.11 показан вид в плане еще одного крепежного язычка, изготовленного из части композитной ткани согласно настоящему изобретению.

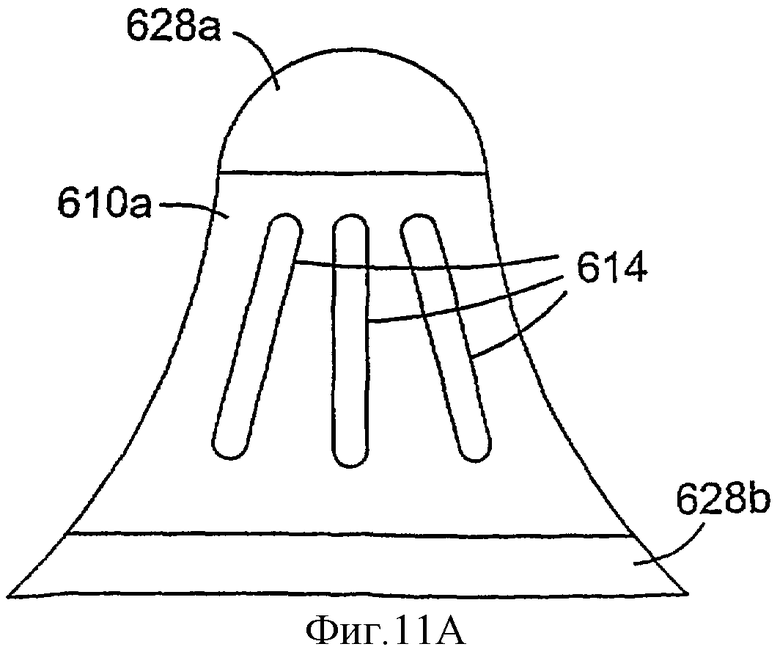

На фиг.11А показан вид в плане эластичного изделия, изготовленного из композитной ткани согласно настоящему изобретению.

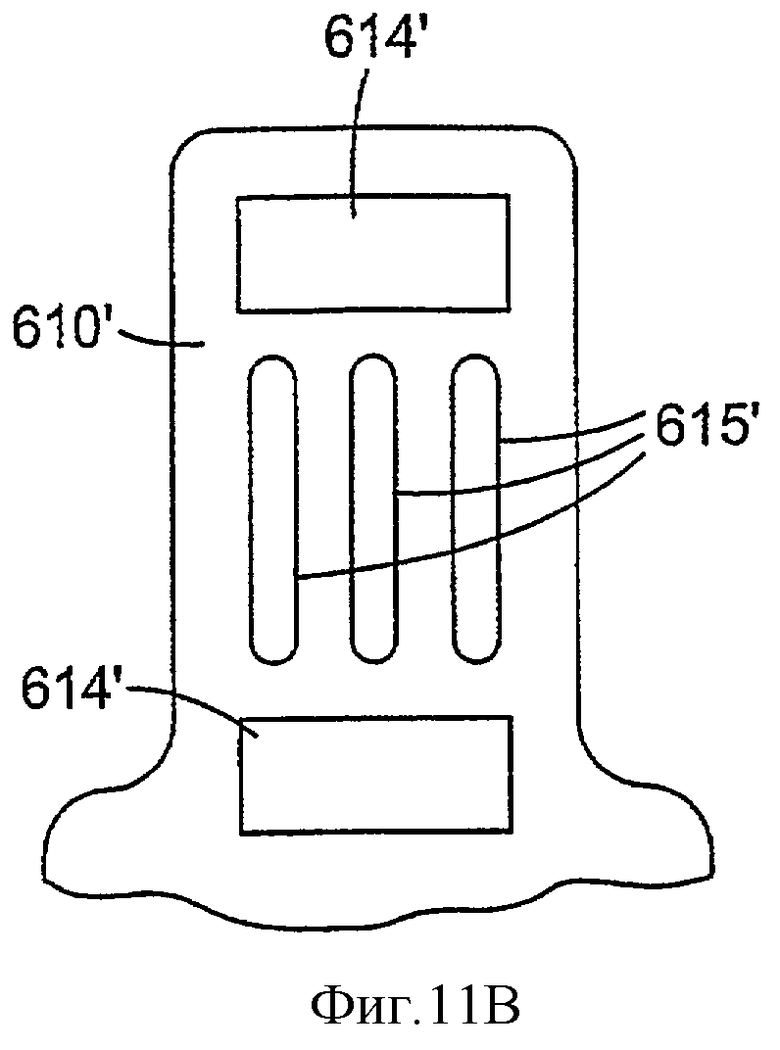

На фиг.11В показан вид в плане эластичного изделия, изготовленного из композитной ткани согласно настоящему изобретению.

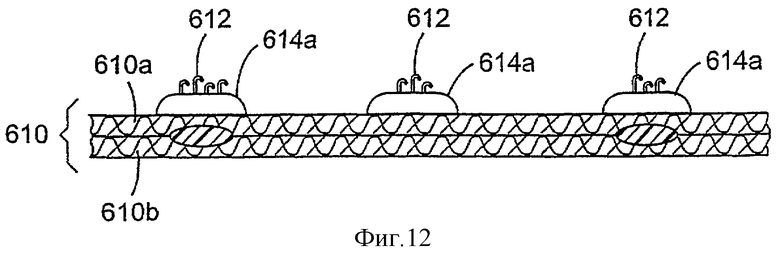

На фиг.12 показан вид изделия, представленного на фиг.11, в разрезе по линии 12-12 (см. фиг.11).

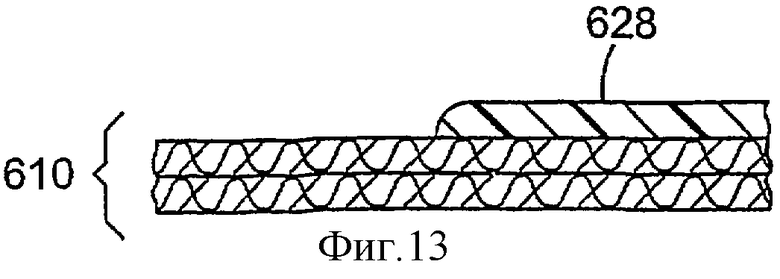

На фиг.13 показан вид изделия, представленного на фиг.11, в разрезе по линии 13-13 (см. фиг.11).

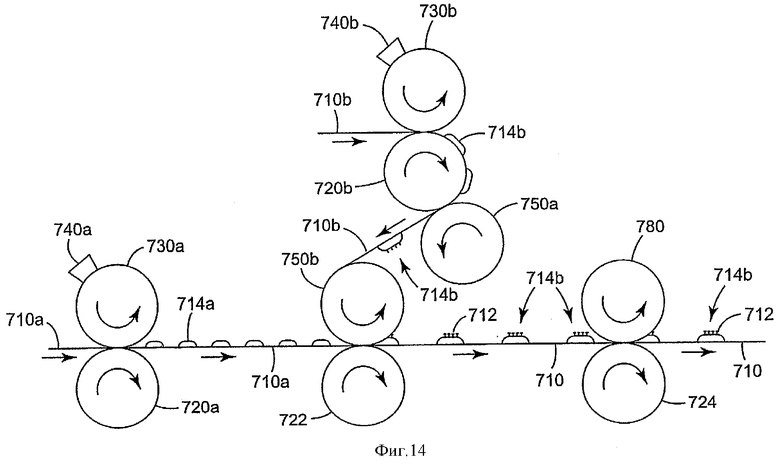

На фиг.14 показана одна из систем для изготовления композитной ткани, содержащей полимерные области согласно настоящему изобретению.

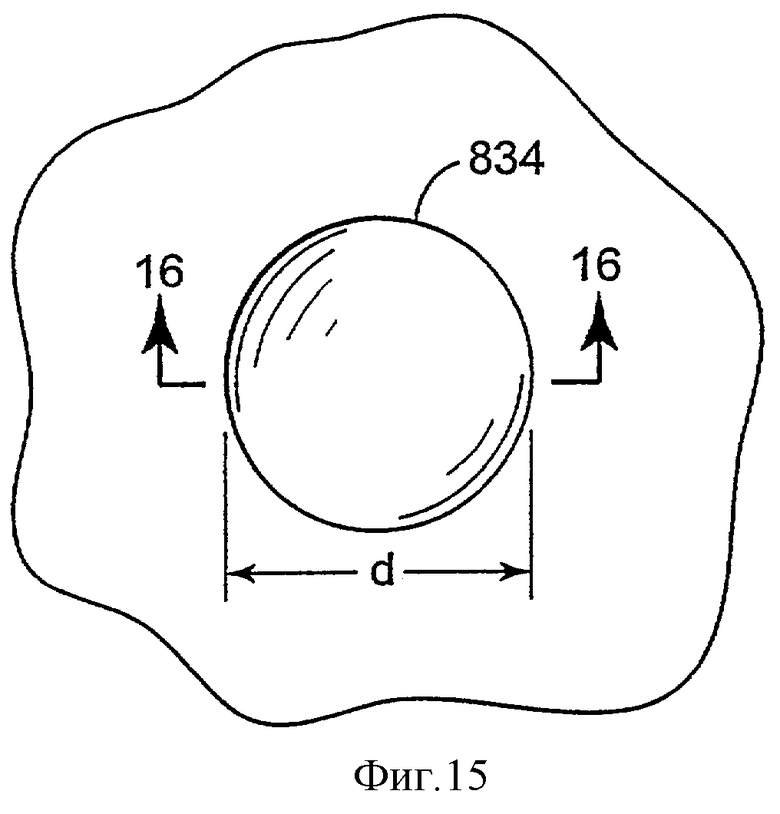

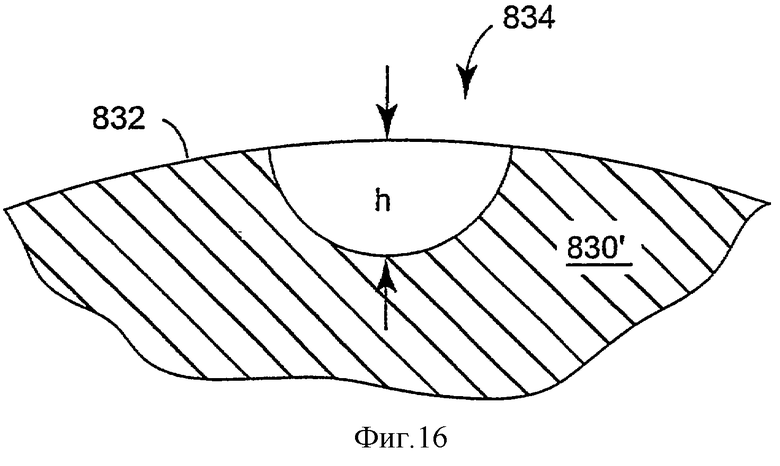

На фиг.15 показан вид в плане одного из углублений на поверхности переносящего валика, который может использоваться для реализации способов согласно настоящему изобретению.

На фиг.16 показан вид углубления, показанного на фиг.15, в разрезе по линии 16-16 (см. фиг.15).

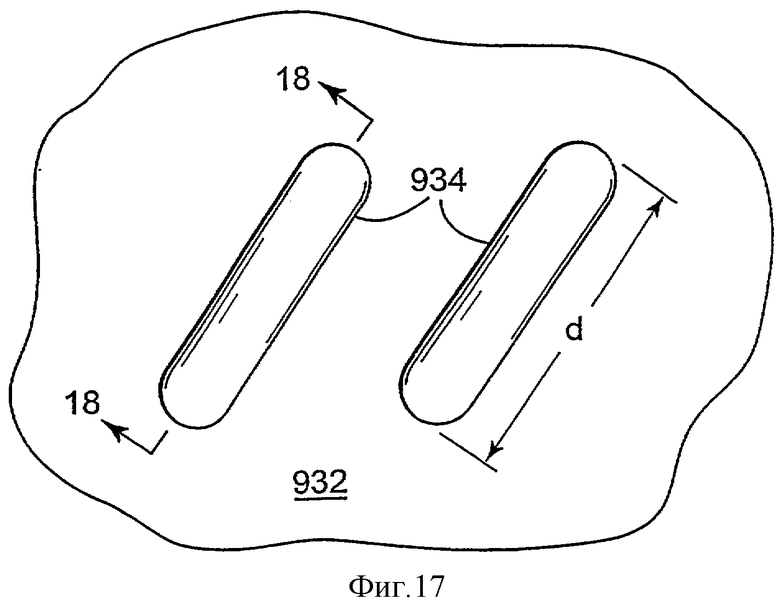

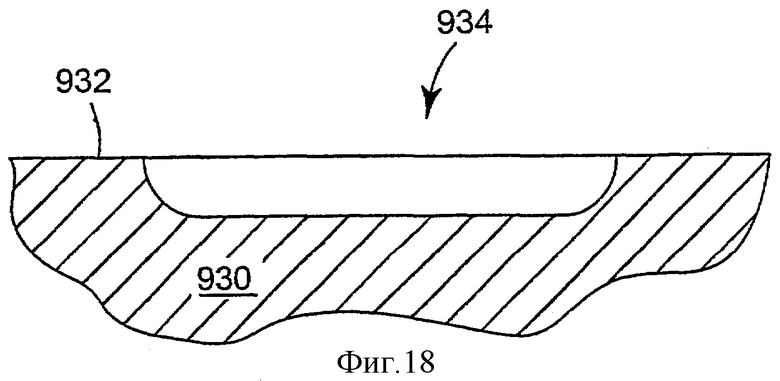

На фиг.17 показан вид в плане альтернативных углублений на поверхности переносящего валика, который может использоваться для реализации способов согласно настоящему изобретению.

На фиг.18 показано одно из углублений, показанных на фиг.17, в разрезе по линии 18-18 (см. фиг.17).

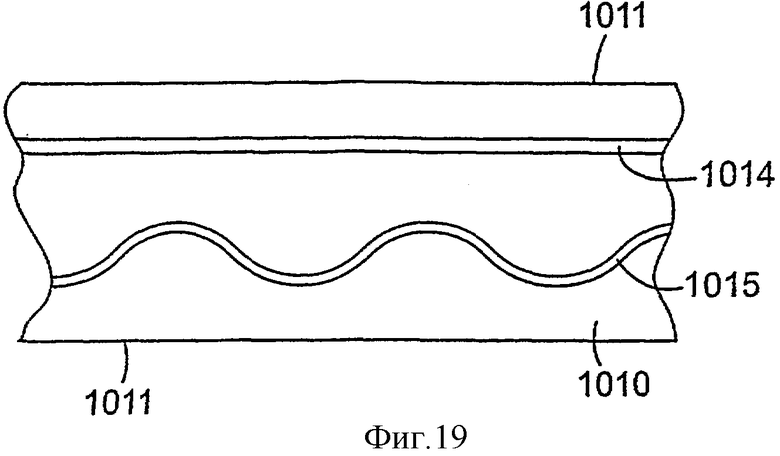

На фиг.19 показан вид в плане части одной из композитных тканей, изготовленных в соответствии с настоящим изобретением.

На фиг.20 показан перспективный вид одного переносящего валика, который может быть использован для изготовления композитной ткани, показанной на фиг.19.

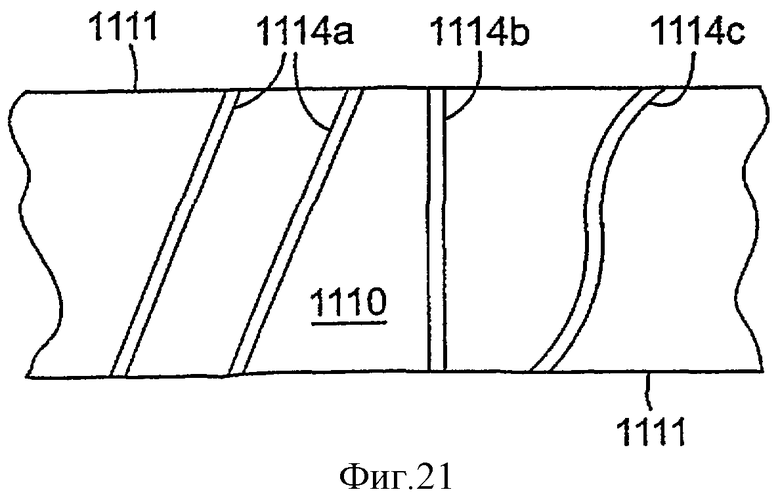

На фиг.21 показан вид в плане одной из изготовленных согласно настоящему изобретению композитных тканей, содержащей дискретные полимерные области, сформированные по ширине подложки.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способам и системам изготовления композитных тканей, содержащих подложку с дискретными эластомерными полимерными областями, сформированными на поверхности и(или) внутри подложки. Ниже описаны различные структуры, соответствующие разным вариантам композитных тканей, которые можно изготовить в соответствии со способами согласно настоящему изобретению. Эти иллюстративные структуры ни в коей мере не ограничивают объем настоящего изобретения, который ограничивается только пунктами приведенной ниже формулы изобретения.

Например, отдельные варианты осуществления настоящего изобретения описаны в отношении одноразового поглощающего влагу изделия, такого как одноразовые подгузники. Тем не менее, очевидно, что настоящее изобретение может быть также применено для изготовления других изделий, таких как головные уборы, платья, обувь, предметы гигиены для женщин, участки одежды, требующие соединения и т.п.).

На фиг.1 показан вид в разрезе части одной из композитных тканей, изготовленных в соответствии со способами согласно настоящему изобретению. Композитная ткань содержит подложку 10 с первой основной поверхностью 18 и второй основной поверхностью 19. На первой основной поверхности 18 подложки 10 сформировано множество дискретных полимерных областей 14. Области 14 могут быть предпочтительно изготовлены из эластомерной термопластичной композиции, как подробно пояснено ниже.

Дискретные полимерные области 14 разделены неотработанными участками 16 на первой основной поверхности 18 подложки 10. Как показано на фиг.1, интервал, т.е. размер необработанного участка 16 между дискретными полимерными областями 14, может быть неизменным или переменным. Например, открытый участок 16 между крайней левой парой дискретных полимерных областей 14 больше открытого участка 16 между крайней правой парой дискретных полимерных областей 14.

Дискретные полимерные области 14 могут охватывать требуемую часть поверхности подложки 10, на которой они сформированы, хотя следует понимать, что дискретные полимерные области 14 не могут охватывать всю поверхность подложки 10. Некоторые изменения процента поверхности, охватываемой дискретными полимерными областями, могут быть такими же, как изменения, описанные, например, в поданной заявке на патент США №09/257 447 "МАТЕРИАЛ С ОТДЕЛЬНЫМИ ОБЛАСТЯМИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ", поданной 25 февраля 1999 г. (опубликованной как международная заявка №WO 00/50229).

Несмотря на то, что дискретные полимерные области 14 описаны как взаимно не соединенные, следует понимать, что некоторые композитные ткани, изготовленные в системах и в соответствии со способами согласно настоящему изобретению, могут содержать относительно тонкий скин-слой из термопластичной композиции, используемый для формирования дискретных полимерных областей. Такой скин-слой может в отдельных случаях взаимно соединять некоторые или все дискретные полимерные области композитной ткани. Например, там, где скин-слой сформирован из эластомерной термопластичной композиции, количества полимерного материала в скин-слое будет, тем не менее, достаточно для обеспечения эластичности подложки вне более толстых дискретных полимерных областей 14.

Дискретные полимерные области, используемые в сочетании с композитными тканями согласно настоящему изобретению, могут иметь разные структуры. Например, подложка может быть изготовлена из тканого, нетканого или трикотажного материала, бумаги, пленки или другого непрерывного материала, который может быть протянут через зазор для обработки. Подложки могут обладать разнообразными свойствами, такими как растяжимость, эластичность, гибкость, совместимость, воздухопроницаемость, пористость, жесткость и т.п. Кроме того, подложки могут иметь складки, гофры или другие участки деформации плоской листовой поверхности.

В одних вариантах подложки могут отличаться высокой степенью растяжимости, в других - эластичностью. Растяжимые ткани, которые могут быть предпочтительными, могут иметь исходный предел прочности при растяжении по меньшей мере 50 г-с/см, предпочтительно - 100 г-с/см. Кроме того, растяжимые ткани могут быть предпочтительно растяжимыми неткаными тканями.

Подходящие процессы изготовления нетканых тканей, которые могут использоваться при реализации способов согласно настоящему изобретению, включают, помимо прочего, эжектирование воздушным потоком, получение нетканого материала фильерным способом, гидроструйным способом, процессы формирования материалов аэродинамическим способом из расплава и кардных материалов. Нетканые материалы, полученные фильерным способом, изготавливают экструзией расплавленного термопластика (нити) из набора выходных частей (малого диаметра) оформляющей части мундштука экструдера. Диаметр экструдированных нитей быстро уменьшается при натяжении, обеспечиваемом неэжекторным, эжекторным или другим фильерным механизмом, как описано в патентах США №4340563 (Appel и др.), 3692618 (Dorschner и др.), 3338992 и 3341394 (Kinney), 3276944 (Levy), 3502538 (Peterson), 3502763 (Hartman) и 3542615 (Dobo и др.). Ткань, полученную фильерным способом, предпочтительно приклеивают (в отдельных местах или по всей области).

Слой нетканой ткани может быть также изготовлен из приклеиваемых кардных тканей. Кардные ткани изготавливают из отдельных штапельных волокон, пропускаемых через гребне- или кардочесальную машину, в которой происходит разделение и совмещение штапельных волокон в направлении протягивания, в результате чего формируется нетканый материал с волокнами, ориентированными, как правило, в направлении протягивания в машине. Для нарушения этого единообразного направления ориентации волокон используются устройства для произвольного ориентирования волокон.

После формирования кардную ткань приклеивают одним или несколькими способами, чтобы придать материалу требуемые свойства для растяжения. Один из способов приклеивания порошковым клеем - распределение его по ткани с последующей активизацией, обычно при помощи нагревания ткани и клея горячим воздухом. Другой способ - декоративное склеивание, при котором подогреваемые каландровые валики или оборудование ультразвуковой сварки используются для соединения волокон, обычно в виде участков локализованного рисунка, хотя при необходимости ткань можно приклеить по всей ее поверхности. Как правило, чем больше волокон ткани склеивается вместе, тем лучше растяжимость ткани.

Эжектирование воздушным потоком - еще один процесс, при помощи которого можно изготовить волокнистые нетканые ткани согласно настоящему изобретению. В этом способе пучки небольших волокон, обычно имеющих длину от приблизительно 6 до приблизительно 19 мм, разделяются и подаются в воздухонагнетатель, а затем направляются на формирующую сетку, часто под действием отрицательного давления. Произвольно распределяемые волокна затем склеиваются вместе, например, под действием горячего воздуха или разбрызгиваемого адгезива.

Расплавленные нетканые ткани можно сформировать посредством экструзии термопластичных полимеров из выходных частей оформляющего мундштука экструдера. Потоки расплавленного полимера немедленно ослабляются высокоскоростным потоком воздуха или пара, нагнетаемым вдоль двух поверхностей мундштука экструдера непосредственно в том месте, где полимер выходит из выходных частей оформляющего мундштука экструдера. Окончательные волокна сплетаются в сцепленную ткань в турбулентном воздушном потоке, прежде чем собираются на поверхности сбора. Как правило, для обеспечения достаточной целостности и прочности ткани согласно настоящему изобретению расплавленные ткани следует дополнительно скрепить одним из указанных выше способов - эжектированием воздушным потоком, термосваркой или ультразвуковой сваркой.

Ткань можно сделать растяжимой, выполнив в ней прорези с определенным интервалом, как описано, например, в международной заявке №WO 96/10481 (Abuto и др.). Если требуется получить эластичную растяжимую ткань, прорези должны быть непрерывными и выполнены в ткани до того, как ткань будет подсоединена к какому-либо эластичному компоненту. Несмотря на то, что это связано с повышенными трудностями, можно выполнить прорези в слое неэластичной ткани после того, как неэластичную ткань наслаивают на эластичную ткань. По меньшей мере часть прорезей в неэластичной ткани должна быть практически перпендикулярна (или иметь практически перпендикулярную направленность) в необходимом направлении растяжения или эластичного удлинения (по меньшей мере первому направлению) слоя эластичной ткани. Это означает, что угол между продольной осью выбранной прорези или набора прорезей и направлением растяжения составляет 60-120°С. Достаточное число требуемых прорезей практически перпендикулярны направлению растяжения, так что вся многослойная структура (ламинат) получается эластичной. Формирование прорезей в двух направлениях позволяет получить преимущество, если требуется, чтобы эластичный ламинат был эластичным по меньшей мере в двух разных направлениях.

Нетканая ткань, используемая согласно настоящему изобретению, может представлять собой суженный или сужаемый с возможностью восстановления нетканый материал, описанный в патентах США №4965122, 4981747, 5114781, 5116662 и 5226992 (Morman). В этих вариантах осуществления изобретения нетканая ткань удлиняется в направлении, перпендикулярном требуемому направлению растяжения. Если нетканую ткань оставляют в таком удлиненном состоянии, она будет иметь способность растягиваться и восстанавливать исходную форму в направлении растяжения.

Подложки, используемые согласно настоящему изобретению, могут быть предпочтительно пористыми с одной или с обеих основных поверхностей, так что, когда расплавленную термопластичную композицию наносят на одну из основных поверхностей подложки, образуется механическая связь между расплавленной термопластичной композицией и подложкой после того, как расплавленная термопластичная композиция пропитывается и(или) капсулирует часть пористой поверхности подложки. Термин "пористая", используемый в описании настоящего изобретения, относится к структурам, имеющим пустоты, а также к структурам, сформированным набором волокон (например, тканые, нетканые, трикотажные и подобные ткани), позволяющим расплавленной термопластичной композиции просачиваться в промежутки между волокнами. Если пористая поверхность содержит волокна, термопластичная композиция может предпочтительно капсулировать волокна или часть волокон на поверхности подложки.

Используемый в настоящем описании термин "волокно" относится к волокнам неопределенной длины, например нитям, и волокнам определенной длины, например штапельным волокнам. В способах согласно настоящему изобретению могут быть использованы многокомпонентные волокна. Термин "многокомпонентное волокно" относится к волокну, содержащему по меньшей мере две отличных друг от друга одинаково растягиваемых в продольном направлении доменов структурированных полимеров (в поперечном сечении) волокна, в отличие от смесей, в которых такие домены диспергированы, произвольно распределены или не структурированы. Эти отличные друг от друга области могут быть сформированы из полимеров разных классов (например, из найлона и полипропилена) или полимеров одного класса (например, из найлона), но отличающихся по свойствам и характеристикам. Таким образом, термин "многокомпонентное волокно" относится, помимо прочего, к концентрическим и эксцентрическим волоконным структурам с оболочкой, симметричным и асимметричным волоконным структурам с рядным расположением, островковым волоконным структурам, клиновидным волоконным структурам и полым волокнам указанных конфигураций.

Тип и структура материала (материалов) подложки должны учитываться при выборе соответствующей подложки, на которую наносят расплавленную термопластичную композицию. Как правило, такие материалы имеют такие тип и структуру, что они не плавятся, не размягчаются и не разлагаются при температуре и давлении, наблюдаемыми при нанесении термопластичной композиции на подложку. Например, подложка должна иметь достаточную внутреннюю прочность, чтобы она не разрушилась во время процесса. Предпочтительно подложка должна иметь такую прочность в направлении подачи в машине при температуре переносящего валика, чтобы ее можно было без повреждений отделить от валика.

Несмотря на то, что подложки согласно настоящему изобретению, показанные в разных поперечных разрезах, определяются как однослойные структуры, следует помнить о том, что они могут быть иметь как однослойную, так и многослойную структуры. Если используется многослойная структура, следует помнить о том, что разные слои могут иметь одинаковые или разные свойства, структуры и т.п. Некоторые из вариантов структур могут быть описаны, например, как в поданной заявке на патент США №09/257447 "МАТЕРИАЛ С ОТДЕЛЬНЫМИ ОБЛАСТЯМИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ", поданной 25 февраля 1999 г.(опубликованной как международная заявка №WO 00/50229).

Дискретные полимерные области 14 могут быть сформированы на разнообразных термопластичных полимерных материалов. Термопластичные композиции, используемые в способах согласно настоящему изобретению, должны быть способны затекать в углубления, сформированные в поверхности переносящего валика для переноса полимера на подложку, как пояснено ниже. Кроме того, может потребоваться, чтобы некоторые термопластичные композиции также отличались относительно высокой степенью формуемости, т.е. способности затекать в полость и предпочтительно принимать ее форму при определенных температуре и давлении.

Подходящими термопластичными композициями являются композиции, поддающиеся плавлению. Это полимеры, которые обладают текучестью, достаточной по меньшей мере для частичного заполнения углублений, и свойства которых не ухудшаются существенно в процессе плавления. Многочисленные разнообразные термопластичные композиции обладают требуемыми характеристиками плавления и текучести, позволяющими использовать их для реализации способов согласно настоящему изобретению в зависимости от геометрических характеристик углублений и условий обработки. Кроме того, может быть предпочтительным, чтобы расплавленные поддающиеся обработке материалы и условия обработки выбирались таким образом, чтобы любые вязкоэластические свойства восстановления термопластичной композиции не приводили к значительному отделению материала от стенок углублений, пока не потребуется перенос термопластичной композиции на подложку.

В описании настоящего изобретения термин "термопластичный" (и различные его варианты) относится к полимеру или полимерной композиции, которая размягчается под действием тепла и возвращается в исходное состояние или в состояние, близкое к исходному, при охлаждении до комнатной температуры.

Отдельными примерами термопластичных композиций согласно настоящему изобретению, помимо прочего, служат полиуретаны, полиолефины (например, полипропилены, полиэтилены и т.п.), полистиролы, поликарбонаты, сложные полиэфиры, полиметакрилаты, сополимеры этилена и винилацетата, сополимеры этилена и винилового спирта, поливинилхлориды, сополимеры этилена и винилацетата, модифицированные акрилатом, сополимеры этилена и акриловой кислоты, найлоны, фторированные углеводороды и т.п. Эти материалы могут быть эластомерными и неэластомерными (например, поликарбонаты, полиметакрилаты и поливинилхлориды).

По меньшей мере одна или большее количество дискретных полимерных областей, сформированных на подложке, изготовленной из композитных тканей согласно настоящему изобретению, изготовлены из эластомерной термопластичной композиции. Эластомерная термопластичная композиция - это полимерная композиция, которая возвращается в исходное состояние или в состояние, близкое к исходному, при охлаждении после расплавления и проявляет эластомерные свойства при температуре окружающей среды (например, при комнатной температуре и нормальном давлении). В описании настоящего изобретения "эластомерный" означает, что материал практически восстанавливает исходную форму после растяжения. Эластомерные материалы могут иметь предпочтительно лишь незначительную остаточную деформацию, предпочтительно не превышающую 30%, а более предпочтительно - не превышающую приблизительно 20% от исходной длины при умеренном удлинении, например приблизительно на 50% после деформации и восстановления. Эластомерные материалы могут быть как чистыми эластомерами, так и их смесями с эластомерной фазой, проявляющей достаточные эластомерные свойства при комнатной температуре. В патенте США №5501679 (Krueger и др.) обсуждены дискретные эластомерные материалы, которые можно использовать при реализации способов согласно настоящему изобретению.

Эластомерные термопластичные композиции могут содержать один или несколько полимеров. Например, эластомерная термопластичная композиция может представлять собой смесь полимеров с такой эластомерной фазой, что композиция проявляет эластомерные свойства при комнатной температуре. К подходящим эластичным термопластичным полимерам относятся такие блок-сополимеры, как блок-сополимеры А-В или А-В-С (например, блок-сополимеры стирол-изопрен-стирол, стирол-бутадиен-стирол, стирол-этилен-бутилен-стирол), эластомерные полиуретаны, олефиновые эластомеры, в частности эластомерные сополимеры этилена (например, этилен-винил-ацетаты, эластомеры на подложке сополимеров этилен/октен, эластомеры на подложке тройного сополимера этилен-пропилен-диолефин), а также смеси указанных выше веществ и смеси указанных веществ с другими эластомерными или неэластомерными термопластичными полимерами.

Термопластичные композиции, используемые согласно настоящему изобретению, могут быть также объединены с различными присадками, вводимыми для достижения требуемого эффекта. К таким присадкам относятся, например, наполнители, вещества для снижения вязкости, пластификаторы, повышающие клейкость вещества, красители (например, краски и пигменты), антиоксиданты, антистатики, повышающие связующие свойства добавки, препятствующие слипанию вещества, улучшающие скольжение добавки, стабилизаторы (например, стабилизирующие состояние при воздействии тепла и ультрафиолетовых лучей), пенообразующие вещества, микрошарики, стеклянные шарики, укрепляющие волокна (например, микроволокна), облегчающие разъем пресс-формы вещества, теплопроводные частицы, электропроводные частицы и т.п. Специалисты в области обработки и использования таких материалов смогут самостоятельно определить количество указанных выше веществ, которые могут быть полезны в термопластичных композициях.

На фиг.2 и 3 представлен другой вариант композитной ткани, изготовленной способом согласно настоящему изобретению. Эта ткань содержит подложку 110, на которой сформировано множество дискретных полимерных областей 114а и 114b. По ширине подложки 110 сформированы складки 102 (ширина определяется между противоположными краями 111 подложки 110).

Дискретная полимерная область 114а представляет собой пример дискретной полимерной области, распространяющейся по длине подложки 110 таким образом, что дискретная полимерная область 114а охватывает множество складок 102, как показано на фиг.2 и 3. Дискретные полимерные области 114b являются примерами уменьшенных дискретных полимерных областей, охватывающих лишь одну складку 102, сформированную в подложке 110.

Если дискретные полимерные области 114а и(или) 114b изготовлены из эластомерной термопластичной композиции, они могут предотвращать разглаживание складок 102 или восстанавливать складки до их первоначального состояния, когда подложка 110 растягивается таким образом, что складки 102 разглаживаются.

Дискретные полимерные области 114b меньшего размера имеют овальную форму, однако следует понимать, что эти области могут иметь разнообразную форму, например форму квадратов, прямоугольников, шестигранников и т.п. Области могут не только иметь правильную или неправильную геометрическую форму, но и формироваться произвольно с периметрами неправильной формы. Кроме того, области необязательно могут быть сплошными пространственными фигурами, но могут содержать внутренние пустоты, в которые не вводится термопластичная композиция. В еще одном варианте некоторые или все дискретные полимерные области могут иметь форму знаков, например букв, цифр или графических символов.

На фиг.4 показан перспективный вид одной системы и проиллюстрирован способ формирования дискретных полимерных областей на одной поверхности подложки 210 согласно настоящему изобретению. Система, показанная на фиг.4, содержит подложку 210, определяющую тракт протягивания материала через систему. Подложка 210 перемещается через систему по направлению вниз, указанному стрелками вращения на различных валиках. После разматывания или подачи другим способом от источника (например, подложка 210 может быть изготовлена при помощи системы, показанной на фиг.4) подложка 210 направляется в зазор для переноса между опорным валиком 220 и переносящим валиком 230.

Процесс формирования дискретных полимерных областей на подложке 210 предусматривает подачу расплавленной термопластичной композиции на внешнюю поверхность 232 переносящего валика 230, во внешней поверхности 232 которого выполнены одно или несколько углублений 234. Расплавленная термопластичная композиция 241 подается на внешнюю поверхность 232 переносящего валика 230 раздаточным устройством в виде желоба 240 (или другим устройством, например экструдером, шестеренчатым насосом и т.п.). Излишки расплавленной термопластичной композиции удаляются с внешней поверхности 232 ракелем 242, контактирующим с внешней поверхностью 232 переносящего валика 230. Несмотря на то, что идеальным считается удаление всей термопластичной композиции с внешней поверхности 232 переносящего валика 230, часть термопластичной композиции может остаться на внешней поверхности 232 после удаления композиции ракелем 242.

В углубления 234, сформированные во внешней поверхности 232 переносящего валика 230, предпочтительно принимают часть расплавленной термопластичной композиции, когда расплавленная термопластичная композиция наносится на внешнюю поверхность 232 переносящего валика 230. Если углубления 234 не полностью заполняются во время нанесения расплавленной термопластичной композиции, удаление термопластичной композиции ракелем 242 с внешней поверхности 232 переносящего валика 230 может способствовать надлежащему заполнению углублений расплавленной термопластичной композиции.

Несмотря на то, что на фиг.4 проиллюстрировано применение только одной термопластичной композиции при помощи переносящего валика 230, следует понимать, что на внешнюю поверхность переносящего валика 230 можно нанести по меньшей мере две разные термопластичные композиции. На фиг.4А показана часть одной системы, в которой желоб 340 используется для подачи трех расплавленных термопластичных композиций (в зоны А, В и С) на поверхность переносящего валика 330, вращающегося вокруг оси 331. Желоб 340 может, например, содержать перегородки 342, так что расплавленные термопластичные композиции в разных зонах желоба 340 не будут смешиваться в процессе подачи. В другом варианте отдельные и разные желоба могут использоваться для разных термопластичных композиций, подаваемых на переносящий валик 330. Желоба или зоны используются, например, для одновременной подачи на переносящий валик 330 эластомерных и не эластомерных термопластичных композиций.

Переносящий валик 330 содержит также разные наборы углублений 334а, 334b и 334с, через которые могут подаваться разные расплавленные термопластичные композиции. Углубления в разных зонах на переносящем валике 330 различны по форме, имеют разные размеры и размещены с разными интервалами. Например, треугольные углубления в зоне С размещены в неравномерном, не повторяющемся порядке, а углубления в зонах А и В - в правильном, повторяющемся порядке.

При помощи системы, показанной на фиг.4А, разные наборы дискретных полимерных областей можно сформировать на одинарной подложке при помощи разных термопластичных композиций. В результате термопластичные композиции можно выбирать для любого набора разных свойств, связанных с производством или конечным применением готовых изделий, изготовленных из композитных тканей.

Регулирование температуры разных валиков в системе, показанной на фиг.4, может быть полезным для получения требуемых изделий. Например, может быть предпочтительным, чтобы внешняя поверхность 232 переносящего валика 230 нагревалась до выбранной температуры не меньше температуры плавления термопластичной композиции, переносимой на подложку 210. Нагревание переносящего валика 230 также может способствовать заполнению углублений 234 расплавленной термопластичной композицией.

Поскольку расплавленная термопластичная композиция 241 сама по себе нагревается в желобе 240, ракель 242 обычно нагревается расплавленной термопластичной композицией. В другом варианте может потребоваться регулировать температуру ракеля 242 отдельно от температуры желоба 240, в котором находится расплавленная термопластичная композиция 241. Например, может потребоваться нагреть ракель 242 до температуры выше температуры плавления термопластичной композиции.

На фиг.4В показан частично увеличенный вид в разрезе, на котором проиллюстрирована взаимосвязь между ракелем 242 и углублением 234 в переносящем валике 230. Другая характеристика ракеля 242, которую можно регулировать, - это толщина или длина 243 вдоль внешней поверхности переносящего валика 230 (измеряемая в направлении подачи в машине или в направлении вращения переносящего валика). Например, ракель 242 увеличенной толщины или длины позволит расплавленной термопластичной композиции дольше оставаться в углублениях 234, благодаря чему улучшится заполнение углублений. Помимо изменения длины ракеля 242 можно также регулировать давление или силу, действующую на переносящий валик 230 со стороны устройства 242, в соответствии с разными факторами, включая, например, характеристики расплавленной термопластичной композиции, характеристики переносящего валика и т.п.

Когда углубления 234 по меньшей мере частично заполняются требуемой расплавленной термопластичной композицией, переносящий валик 230 продолжает вращаться до тех пор, пока углубления 234 и расплавленная термопластичная композиция, содержащаяся в углублениях, не будут приведены в контакт с подложкой 210 при помощи опорного валика 220 в зазоре между переносящими валиками (например, в зазоре, сформированном между переносящим валиком 230 и опорным валиком 220). В этот момент начинается перенос расплавленной термопластичной композиции из углублений 234 на подложку 210. Следует помнить о том, что при определенных условиях только часть термопластичной композиции может быть перенесена из углублений 234 на подложку 210.

Если при реализации способов согласно настоящему изобретению используется подложка 210, содержащая по меньшей мере одну пористую основную поверхность, на которую наносят расплавленную термопластичную композицию, механическое соединение образуется предпочтительно за счет просачивания расплавленной термопластичной композиции в пористую поверхность подложки 210. Термин "пористая", используемый в описании настоящего изобретения, относится к структурам, имеющим пустоты, а также к структурам, сформированным набором волокон (например, тканые, нетканые, трикотажные и подобные материалы), позволяющим расплавленной термопластичной композиции просачиваться в промежутки между волокнами.

Давление в зазоре между переносящим валиком 230 и опорным валиком 220 предпочтительно должно быть достаточно для того, чтобы часть термопластичной композиции в дискретных полимерных областях пропитала часть пористой подложки 210 или капсулировала часть подложки 210 для улучшения закрепления дискретных полимерных областей на подложке 210. Если поверхность подложки 210 содержит волокна (например, если на основных поверхностях подложки 210 имеется тканый, нетканый или трикотажный материал), может быть предпочтительным, чтобы термопластичная композиция капсулировала все или часть по меньшей мере некоторых волокон на поверхности подложки 210 для улучшения закрепления дискретных полимерных областей на подложке 210.

При определенных условиях расплавленная термопластичная композиция, содержащаяся в углублениях 234, может полностью просочиться через подложку 210, если, например, подложка 210 пориста по всей толщине. В других условиях просачивание расплавленной термопластичной композиции может быть ограничено до наружного слоя или слоев подложки 210.

Однако следует понимать, что хотя наружные поверхности подложки 210 могут отличаться некоторой пористостью, поры необязательно распространяются по всей толщине подложки 210. Например, подложка 210 может содержать разные слои, один из которых практически не содержит пор. В другом варианте по всей толщине подложки 210 поры могут отсутствовать, хотя в целом внешние поверхности подложки 210 могут отличаться некоторой пористостью.

Опорный валик 220 может иметь разные характеристики в зависимости от типов материалов подложки и(или) расплавленных термопластичных композиций. В некоторых вариантах исполнения внешний слой опорного валика 220 может быть изготовлен из резины или другого плотно прилегающего материала, принимающего форму переносящего валика 230. Если используется такой плотно прилегающий материал, как резина, он может иметь определяемую твердомером твердость 10-90 единиц по Шору, А.

Один из вариантов процесса переноса в зазоре проиллюстрирован на фиг.4С, на которой показано, что прилегающий опорный валик 330 вводит часть подложки в углубление 334 (в котором содержится термопластичная композиция 341). Если поверхность подложки 310, обращенная к углублению 341, содержит поры, часть расплавленной термопластичной композиции 341 может быть введена или пропитать пористую поверхность подложки 310. Ввод подложки 310 в углубление может быть особенно полезен, если углубление 334 не полностью заполнено расплавленной термопластичной композицией 341. При такой операции повышается вероятность надежного контакта между подложкой 310 и расплавленной термопластичной композицией 341.

В другом варианте поверхность подложки можно ввести в углубления на поверхности переносящего валика при помощи опорного валика. Область зазора между валиками для такого варианта показана на фиг.4D. Опорный валик 320' содержит выступы 322', совпадающие или согласованные с углублениями 334' на поверхности переносящего валика 330'. В предпочтительном варианте выступы 322' направляют подложку в углубления, что позволяет получить те же результаты и преимущества, которые указаны выше для варианта, показанного на фиг.4С. Опорный валик 320' может быть изготовлен из любого совместимого материала, несовместимого материала или их комбинации.

Процесс нагревания или регулирования температуры переносящего валика был описан выше. Следует учесть, что можно также регулировать температуру внешней поверхности опорного валика. Например, может потребоваться охлаждать поверхность опорного валика до выбранной температуры ниже температуры переносящего валика. Охлаждение опорного валика может быть полезным для поддержания целостности подложки, особенно если целостность подложки может быть нарушена вследствие нагревания переносящего валика (если валик подогревается) и(или) расплавленной термопластичной композиции в углублениях на поверхности переносящего валика.

После прохождения через область зазора, сформированного между опорным валиком 220 и переносящим валиком 230, подложка 210 огибает опорный валик 220, как показано на фиг.4. В некоторых вариантах часть расплавленной термопластичной композиции, находящегося в углублениях, может оставаться в углублениях 234 до тех пор, пока подложка 210 подается от переносящего валика 230. В результате расплавленная термопластичная композиция в углублениях 234 может в виде нитей протянуться между углублениями в поверхности переносящего валика 230 и подложкой 210.

Для отделения таких нитей термопластичной композиции, которые могут образовываться по мере отделения подложки 210 от переносящего валика 230, может быть использовано такое приспособление как нагреваемая проволока 244, показанная на фиг.4. Для отделения нитей расплавленной термопластичной композиции можно также использовать другие устройства и(или) способы. Примерами, помимо прочего, могут служит горячие пневматические ножи, лазеры и т.п. Кроме того, при определенных условиях нити термопластичной композиции могут не образовываться в технологическом процессе.

Возможность образования нитей расплавленной термопластичной композиции, содержащейся в углублениях 234, при выходе подложки из зазора между валиками приводит также к возникновению другой проблемы, которую следует принимать во внимание при разработке технологических процессов согласно настоящему изобретению. Эта проблема связана с внутренней когезионной прочностью и(или) прочностью при растяжении подложки 210. Эта проблема может быть особенно острой, если подложка 210 имеет волокнистую структуру (например, изготовлена из волокнистого тканого, нетканого или трикотажного материала), которую можно отделить от остальной части подложки, приложив усилие, когда подложка 210 подается с переносящего валика 230. Эти проблемы могут иметь особое значение, если расплавленная термопластичная композиция обладает такими свойствами (например, клейкостью, прочностью при растяжении и т.п.), что нити этой композиции могут воздействовать на подложку 210 с силой, превышающей внутреннюю когезионную прочность и(или) прочность при растяжении подложки 210.

Например, если подложка 210 содержит нетканую часть с полимерным связующим, температура переносящего валика 230 и(или) расплавленной термопластичной композиции может подняться выше температуры плавления резины, что может привести к снижению внутренней когезионной прочности и(или) прочности при растяжении подложки 210. В другом варианте нетканая подложка может содержать волокна, имеющие температуру плавления, сравнимую с температурой переносящего валика 230 и(или) расплавленной термопластичной композиции, в силу чего могут снизиться внутренняя когезионная прочность и(или) прочность при растяжении подложки 210.

В любом варианте может потребоваться регулировка температуры валика и(или) расплавленной термопластичной композиции для обеспечения целостности подложки при переносе на нее расплавленной термопластичной композиции. Например, опорный валик 220 можно охлаждать, в результате чего подложка 210 также охладится и будет поддерживаться ее требуемая внутренняя когезионная прочность.

В другом варианте можно нагревать переносящий валик 230 и(или) опорный валик 220 для повышения внутренней когезионной прочности и(или) прочности при растяжении подложки 210. Например, если подложка 210 содержит многокомпонентные волокна или волокна, содержащие разные композиции, при нагревании подложки 210 во время переноса на нее расплавленной термопластичной композиции с переносящего валика 230 может наблюдаться некоторое слипание волокон с другими компонентами подложки 210, что может улучшить целостность подложки за счет образования скин-слоя или другой упрочняющей структуры на поверхности или внутри подложки 210. Отдельные примеры таких процессов описаны в патенте США №5470424 (Isaak и др.).

Описав некоторые основные характеристики композитных тканей, а также способы и системы их изготовления согласно настоящему изобретению, перейдем к описанию конкретных вариантов применения настоящего изобретения.

На фиг.5 в качестве примера готового изделия показаны одноразовые подгузники 470, содержащие по меньшей мере один компонент, изготовленный в соответствии с настоящим изобретением. Подгузники 470 содержат основу 472, которая может быть изготовлена из различных материалов, используемых для изготовления подобных изделий. Дискретные примеры структур подгузников описаны, в частности, в патентах США №5399219 (Roessler и др.) и 5685873 (Bruemmer и др.).

Подгузник 470 содержит крепежные язычки 474, выступающие сбоку из основы 472 и прикрепленные к противоположным боковым краям по меньшей мере одной поясной части 473 для закрепления секций поясной части изделия на теле ребенка в процессе использования изделия. В предпочтительном варианте крепежные язычки 474 изготовлены из композитных тканей согласно настоящему изобретению.

Подгузник 470 содержит также области 476 для приема крепежных лямок, размещенные в поясной части 475 на противоположном конце подгузника 470. Крепежные язычки 474 можно подсоединить к участкам 476 для закрепления подгузника на теле ребенка. Несмотря на то, что на фиг.5 показаны только две области крепления с язычками, следует понимать, что в отдельных вариантах исполнения может использоваться только одна такая область большего размера, проходящая в поперечном направлении в области поясной части 475.

Область 476 закрепления крепежных лямок может иметь любую подходящую структуру для удержания крепежного язычка 474. Например, если крепежный язычок 474 содержит сформированные на ней крючки, область 476 может быть выполнена, например, в виде петель, за которые зацепляются крючки для удержания крепежного язычка 474 в области 476.

На фиг.6-8 показаны различные виды одного из крепежных язычков 474, прикрепленных к подгузнику 470, для иллюстрации различных особенностей настоящего изобретения. Крепежный язычок 474 содержит подложку 410, на которой сформированы разные дискретные полимерные области. Эти дискретные полимерные области представляют собой механическое крепление (414а) для прикрепления лямки 474 к дополнительной поверхности (например, приемной поверхности 476, показанной на фиг.5) и эластичные элементы (414b) для придания эластичности крепежному язычку 474. Язычок 474 предпочтительно имеет ось растяжения 478, показанную на фиг.6.

Дискретная полимерная область 414а размещена вблизи дальнего конца лямки 474. На фиг.7 показаны вид в разрезе вдоль линии 7-7, показанной на фиг.6, и структуры 412, выступающие из основания 413 дискретной полимерной области 414а. В варианте, показанном на фиг.7, структуры 412 представляют собой крепежные структуры в виде множества скрытых участков коротких стержней с головками, хотя вместо них могут использоваться другие разнообразные крепежные структуры.

Структуры 412 ориентированы практически перпендикулярно основанию 413 дискретной полимерной области 414а и подложке 410, хотя следует понимать, что точная форма и структура стержней 412 может изменяться в зависимости от назначения композитной ткани. Кроме того, хотя все стержни 412 показаны как имеющие одинаковые размеры и форму, следует понимать, что в зависимости от назначения крепежного язычка 474 могут использоваться стержни 412 разных размеров и(или) форм.

Дискретная полимерная область 414а может быть изготовлена из эластомерных или неэластомерных материалов, хотя предпочтительной может быть дискретная полимерная область 414а, изготовленная из неэластомерных материалов, если требуется, чтобы дискретная полимерная область 414а также распределяла нагрузки по ширине крепежного язычка 474 (ширина измеряется, как правило, в направлении, поперечном оси растяжения 478, показанной на фиг.6). Может потребоваться распределять нагрузки, прикладываемые при растягивании лямки 474, для предотвращения сужения или перекручивания лямки 474. Распределение нагрузок может быть также полезным для улучшения равномерности прикладывания нагрузок в направлении по ширине лямки 474.

Крепежный язычок 474 содержит также дискретные полимерные области 414b, которые предпочтительно выполняют функцию эластичных элементов, придающих эластичность лямке 474, если используется неэластичная подложка 410. Если используется эластичная подложка 410, дискретные полимерные области 414b по-прежнему могут использоваться как элементы, улучшающие эластичность лямке 474. Для того чтобы области 414b могли выполнять функцию эластичных элементов, их изготавливают из эластомерной термопластичной композиции, как определено выше.

Несмотря на то, что подложка 410 в предпочтительном варианте является растяжимой, нерастяжимую подложку 410 можно сделать растяжимой, например, выполнив в ней прорези 406. В предпочтительном варианте прорези 406 выполняют с интервалом, определяемым по меньшей мере одной дискретной эластомерной полимерной областью 414b. Отдельные примеры выполнения прорезей описаны в международном патенте №WO 96/10481 (Abuto и др.). Для обеспечения или улучшения растяжимости подложек, используемых при реализации способов согласно настоящему изобретению, могут использоваться также и другие способы. Например, процессы механического растяжения, описанные в патентах США №4223059 (Schwarz) и 5167897 (Weber и др.).

В описанном варианте дискретные полимерные области 414b размещены на той же поверхности подложки 410, что и дискретная полимерная область 414а. В предпочтительном варианте каждая из дискретных полимерных областей 414b по длине размещена вдоль оси растяжения 478. Для целей настоящего изобретения длина дискретных полимерных областей 414b равна размеру самой длинной прямой линии областей 414b, измеренной вдоль поверхности подложки 410.

Другой особенностью дискретных полимерных областей 414b является их неравномерная, или изменяющаяся ширина. Как показано на фиг.6, дискретные полимерные области 414b становятся шире по мере удаления от дискретной полимерной области 414а. Если высота или толщина дискретных полимерных областей 414b над поверхностью подложки 410 является постоянной, эффект от изменения ширины, проиллюстрированного на фиг.6, заключается в том, что количество эластомерного материала в дискретных полимерных областях 414b увеличивается по мере удаления от дискретной полимерной области 414а. Изменением объема эластомерного материала, например, можно получить крепежный язычок 474 с разными эластичностью и(или) относительным удлинением на разных участках вдоль оси растяжения 478. Разные другие варианты распределения массы эластомерного материала в дискретных полимерных областях 414b могут быть использованы для обеспечения требуемых эластичности и(или) относительного удлинения крепежного язычка 474, например можно регулировать толщину полимерных областей, материалов и т.п.

На фиг.9 показана одна система, которую можно использовать для изготовления, например, крепежных лямок 474, показанных на фиг.6-8, в которых все дискретные полимерные области размещены на одной и той же поверхности подложки 410. В системе обеспечивается перенос подложки 410 в направлении, указанном стрелками на левой и правой сторонах тракта подачи материала, а также стрелками вращения на разных валиках.

Подложка 410 сначала направляется в первый зазор, образованный между опорным валиком 420а и первым переносящим валиком 430а. Во внешней поверхности 432а первого переносящего валика 430а сформированы углубления 434а. Устройство 440а подачи расплавленной термопластичной композиции, установленное на переносящем валике 430а, служит для заполнения углублений 43 4а требуемой расплавленной термопластичной композицией.

После прохождения через первый зазор переноса материала на подложке 410 формируются дискретные полимерные области 414а. Поскольку в предпочтительном варианте на дискретных полимерных областях 414а, сформированных на крепежном язычке 474, имеется некоторая сформированная структура для обеспечения механизма крепления, подложку 410 с дискретными полимерными областями 414а можно направить в зазор, образуемый между инструментом для формования 450 и опорным валиком 422. В описанной системе этот зазор для формования находится в технологической линии за переносящим зазором для переноса.

Несмотря на то, что зазор для формования показан как образуемый между инструментом для формования 450 и опорным валиком 422, следует понимать, что в другом варианте зазоры для переноса и формования могут быть образованы с использованием одного и того же опорного валика. Использование одного и того же опорного валика для образования зазоров для переноса и формования позволяет получить такое преимущество, как, например, сокращение числа компонентов и(или) площади, занимаемой оборудованием, в системе.

В тех системах и способах, в которых зазоры для переноса и формования образуются с использованием разных опорных валиков, термопластичная композиция в дискретных полимерных областях 414а может быть недостаточно расплавлена для формирования структур в зазоре для формования. В этом случае дискретные полимерные области 414а на подложке 410 может понадобиться нагревать перед пропусканием через зазор для формования (нагрев можно выполнять, например, как контактными, так и бесконтактными источниками тепла).

Инструмент для формования 450, имеющий форму валика, содержит полости 452, сформированные в поверхности. Специалистам в данной области техники хорошо известны инструменты для формования, показанные на фиг.9. Отдельные инструменты для формования описаны, например, в патентах США№4984339 (Provost и др.), 5077870 (Melbye и др.), 5755015 (Akeno и др.), 5868987 (Kampfer), 6132660 (Kampfer), 6190594 B1 (Gorman и др.), 6287665 В1 (Hammer).

Инструмент для формования 450 и(или) опорный валик 422 можно нагревать или охлаждать до выбранной температуры в зависимости от свойств термопластичной композиции, формируемой для улучшения формирования дискретных полимерных областей при помощи полостей 452 в инструменте 450. Например, может оказаться желательным нагревать или охлаждать инструмент для формования 450 для улучшения процесса формования. В зависимости от скорости выполнения процесса и других факторов дискретные области термопластичной композиции, размещенные на подложке 410, могут также преимущественно сохранять некоторые свойства расплава при переносе на подложку 410.

В любом случае часть термопластичной композиции в дискретных полимерных областях 414а, размещенных на подложке 410, вводится в полости 452 на инструменте для формования 450. В результате такие структуры, как стержни соединительных деталей, показанные на фиг.9 (см. также фиг.6 и 7), могут быть сформированы в дискретных полимерных областях 414а, размещенных на подложке 410.

В некоторых вариантах осуществления изобретения термопластичная композиция, нанесенная в дискретных областях на подложку 410, может обладать такими свойствами (например, вязкостью и т.п.), что термопластичная композиция повторяет форму полостей 452 в инструменте для формования 450. Термин "повторяет форму" (и различные его варианты) означает как полное, так и частичное повторение формы полостей 452 термопластичной композицией. В других вариантах свойства (например, вязкость и т.п.) термопластичной композиции могут привести к переносу композиции на подложку 410 в такой форме, что, несмотря на отличие этой формы от формы термопластичной композиции до формирования инструментом 450, форма полостей 452 не повторяется в том виде, как это было необходимо в соответствии с приведенными выше условиями.

После переноса термопластичной композиции и формирования дискретных полимерных областей 414а подложка 410 направляется во второй переносящий зазор, в котором на подложке 410 формируются дискретные полимерные области 414b. Второй переносящий зазор образуется между вторым переносящим валиком 430b и опорным валиком 420b, а также устройством 440b подачи расплавленной термопластичной композиции, установленным на переносящем валике 430b для заполнения углублений 434b, сформированных во внешней поверхности 432b переносящего валика 430b, требуемой расплавленной термопластичной композицией.

Подложка 410, выходящая из второго переносящего зазора, содержит второй набор дискретных полимерных областей 414b, сформированных в дополнение к дискретным полимерным областям 414а с двумя наборами, располагающимися на одной и той же поверхности подложки 410. Разные наборы дискретных полимерных областей 414а и 414b могут быть изготовлены из одних и тех же термопластичных композиций.

Поскольку подложка 410, поступающая во второй переносящий зазор, содержит набор дискретных полимерных областей 414а, может потребоваться, например, использовать опорные валики с конструкцией, используемой для систем, показанных на фиг.4B и 4С, для обеспечения дополнительного усилия, способствующего процессу переноса материала.

На фиг.10 показана одна из композитных тканей 500, которая может быть по меньшей мере частично изготовлена при помощи системы, показанной на фиг.9. Композитная ткань 500 содержит разные дискретные полимерные области 514а и 514b. Кроме того, композитная ткань 500 содержит линии отделения 517, определяющие границы разных крепежных язычков, аналогичных язычкам, описанным выше со ссылками на фиг.6-8. Линии отделения 517 определяют встроенную конфигурацию крепежных язычков, включая дискретные полимерные области 514а и 514b, таким образом, что может сократить количество отходов, когда композитная ткань 500 отделяется вдоль линий 517 для получения требуемых крепежных язычков. Линии отделения 517 могут иметь любую подходящую форму, облегчающую отделение композитной ткани 500 вдоль линий отделения, например это могут быть линии скрайбирования, линии слабины, перфорированные линии и т.п.

В предпочтительном варианте продольная ось композитной ткани 500 проходит вдоль направления прямой линии отделения 517, проходящей слева направо, как показано на фиг.10. Несмотря на то, что композитная ткань 500 по ширине содержит только две пары встроенных крепежных лямок (ширина измеряется в направлении, перпендикулярном продольной оси материала), следует понимать, что в единичной композитной ткани согласно настоящему изобретению может быть использовано любое требуемое число вложенных пар.

На фиг.11-13 показаны разные виды другого крепежного язычка 674, который может быть использован для разных предметов одежды и, в частности, для подгузника. Крепежный язычок 674 содержит многослойную подложку 610, на которой размещены разнообразные дискретные полимерные области. Эти разнообразные дискретные полимерные области обеспечивают механическое крепление (при помощи дискретных полимерных областей 614а) для присоединения язычка 674 к дополнительной поверхности и эластичные элементы (области 614b) для придания эластичности крепежному язычку 674. В предпочтительном варианте язычок 674 имеет ось растяжения 678, показанную на фиг.11.

Механические крепления в виде дискретных полимерных областей 614а размещены вблизи дальнего конца крепежного язычка 674. На фиг.12 показаны вид в разрезе вдоль линии 12-12, показанной на фиг.11, и структуры 612 (например, крючки), выступающие из дискретных полимерных областей 614а. В варианте осуществления изобретения, показанном на фиг.12, структуры 612 имеют форму крючков, хотя вместо таких крючков могут использоваться разнообразные другие подходящие структуры. Дискретные полимерные области 614а, используемые для обеспечения механического скрепления с язычком 674, могут быть изготовлены из эластомерных или неэластомерных материалов.

Крепежный язычок 674 содержит также дискретные полимерные области 614b, которые предпочтительно выполняют функцию эластичных элементов, придающих эластичность язычку 674, если используется неэластичная подложка 610. Если используется эластичная подложка 610, дискретные полимерные области 614b по-прежнему могут использоваться как эластичные элементы, придающие эластичность язычку 674. Для того чтобы дискретные полимерные области 614b могли выполнять функцию эластичных элементов, их изготавливают из эластомерной термопластичной композиции, как определено выше.

В описанном варианте осуществления изобретения дискретные полимерные области 614b размещены между подложками 610а и 610b многослойной подложки 610. Такая структура может потребоваться для защиты дискретных эластомерных полимерных областей 614b и придания большей мягкости крепежному язычку 674. Один из вариантов способа и системы изготовления многослойного композитной ткани описан ниже со ссылками на фиг.14.

В предпочтительном варианте каждая из областей 614b по длине размещена вдоль оси растяжения 678. Для целей настоящего изобретения длина дискретных полимерных областей 614b равна размеру самой длинной прямой линии областей 614b, измеренной вдоль поверхности подложки 610.

В отличие от полимерных областей переменной ширины, показанных на фиг.6, полимерные области 614b имеют практически постоянную ширину по всей длине. Переменные эластичность и(или) относительно удлинение можно, тем не менее, получить, сформировав больше дискретных полимерных областей разной длины, чтобы их совокупный объем или масса становились больше по мере удаления от дискретных полимерных областей 614а вдоль оси растяжения 678. Если высота или толщина дискретных полимерных областей 614b, измеренные по толщине подложки 610, являются постоянными, эффект от изменения ширины, проиллюстрированного на фиг.11, заключается в том, что количество эластомерного материала в дискретных полимерных областях 614b увеличивается по мере удаления от дискретной полимерной области 614а. Изменением объема эластомерного материала, например, можно получить крепежный язычок 674 с разными эластичностью и(или) относительным удлинением на разных участках вдоль оси растяжения 678. Множество других вариантов распределения массы эластомерного материала в дискретных полимерных областях 614b может быть использовано для обеспечения требуемых эластичности и(или) относительного удлинения крепежного язычка 674, например можно регулировать толщину полимерных областей, материалов и т.п.

На фиг.11 и 13 проиллюстрирована также другая дополнительная особенность в виде участка связывания 628, сформированного на подложке 610. Участок 628 может использоваться для облегчения прикрепления крепежного язычка 674 к более крупному предмету, например к подгузнику, платью и т.п. Для облегчения прикрепления участок связывания 628 может иметь разную конфигурацию. Например, участок связывания 628 может представлять собой укрепленную область из тканого или нетканого материала, пригодного для теплового или других способов упрочнения. В другом варианте или помимо упрочняемых материалов участок связывания 628 может содержать один или несколько материалов, способствующих сцеплению, например блок-сополимеры, этилен-винил-ацетаты, этилен-винил-ацетаты повышенной клейкости, адгезивы (контактные, отверждаемые, термоактивизируемые и т.п.), аморфные полиолефины и т.п. Конкретный выбор материалов для формирования участка 628 зависит от типа связи и связующих материалов.

Одно из преимуществ, которое позволяет получить участок связывания 628, заключается в том, что он может быть изготовлен из материалов, которые практически подходят для используемого способа прикрепления, например термосварка, ультразвуковая сварка и т.п. Другое преимущество заключается в том, что размеры участка связывания можно определить таким образом, чтобы он был достаточно большим для выполнения требуемой функции, но не слишком большим, чтобы пришлось удалять в отходы какие-либо материалы, используемые при формировании участка. В зависимости от композиции материалов, используемых при формировании участка 628, этот участок можно сформировать способами переноса материалов, описанными в настоящем изобретении, если при формировании участка 628 требуется использовать термопластичную композицию.

В некоторых одноразовых изделиях, например в тренировочных брюках, участки связывания могут быть сформированы для связывания элемента с подобным элементом. При этом участок сцепления сформирован на одном или обоих элементах. На фиг.11А показано изделие, содержащее два участка связывания 628а и 628b, размещенных на противоположных сторонах области, содержащей дискретные эластомерные полимерные области 614 на подложке 610. Если изделие, показанное на фиг.11А, должно использоваться в качестве, например, крепежного язычка, предпочтительным может быть, чтобы один или оба участка связывания 628а и 628b были приспособлены для приема механического крепления, которое может быть прикреплено к лямке отдельно. В другом варианте адгезив (например, контактный, отверждаемый, термоактивизируемый и т.п.) или вяжущий материал может быть помещен внутрь одного или двух участков сцепления 628а и 628b.

На фиг.11В показано другое изделие, содержащее дискретные полимерные области на подложке согласно настоящему изобретению. Изделие, сформированное на подложке 610', содержит две дискретные полимерные области 614', которые могут содержать, например крючки, стержни с головками и другие крепежные структуры. По меньшей мере одна, а предпочтительно несколько дискретных эластомерных полимерных областей 615' размещены между двумя дискретными полимерными областями 614' на изделии.

На фиг.14 показана одна из систем, при помощи которой можно изготовить, например, крепежные лямки 674, показанные на фиг.11-13, в которых дискретные полимерные области размещены на внешней поверхности подложки 610, а другие области - между подложками, образующими многослойную подложку 610. В системе обеспечивается перенос ткани в направлении, указанном стрелками на левой и правой сторонах тракта подачи материала, а также стрелками вращения на разных валиках.

Подложка 710а сначала направляется в первый зазор для переноса, образованный между опорным валиком 720а и первым переносящим валиком 730а. Во внешней поверхности первого переносящего валика 730а сформированы углубления. Устройство 740а подачи расплавленной термопластичной композиции, установленное на переносящем валике 730а, служит для заполнения углублений требуемой расплавленной термопластичной композицией. После прохождения через первый зазор для переноса материала на подложку 710а формируются дискретные полимерные области 714а.

Система включает также подачу второй подложки 710b, которая направляется во второй зазор, образованный между опорным валиком 720b и вторым переносящим валиком 730b. Во внешней поверхности второго переносящего валика 730b сформированы углубления. Устройство 740b подачи расплавленной термопластичной композиции, установленное на переносящем валике 730b, служит для заполнения углублений требуемой расплавленной термопластичной композицией. После прохождения через второй зазор переноса материала на подложке 710b формируются дискретные полимерные области 714b.

Поскольку в предпочтительном варианте на дискретных полимерных областях 714b имеется некоторая сформированная структура для обеспечения механизма крепления, подложку 710b, включающую дискретные полимерные области 714b, можно направить в зазор, образуемый между инструментом для формования 750а и опорным валиком 720b. В тракте подачи подложки 710b этот зазор для формования находится за зазором для переноса композиции.

Инструмент для формования 750а, имеющий форму валика, содержит полости, сформированные в поверхности. Специалистам в данной области техники хорошо известны инструменты для формования, показанные на фиг.11. Отдельные инструменты для формования описаны, например, в патентах США №4984339 (Provost и др.), 5077870 (Melbye и др.), 5755015 (Akeno и др.), 5868987 (Kampfer), 6132660 (Kampfer), 6190594 В1 (Gorman и др.), 6287665 В1 (Hammer).

Инструмент для формования 750а и(или) опорный валик 720b можно нагревать или охлаждать до выбранной температуры в зависимости от свойств термопластичной композиции, формируемой для улучшения формирования дискретных полимерных областей при помощи полостей в инструменте 750а. Например, может понадобиться нагревать или охлаждать инструмент для формования 750а для улучшения процесса формирования. В зависимости от скорости выполнения процесса и других факторов отдельные области термопластичной композиции, размещенные на подложке 710b, могут также преимущественно сохранять некоторые свойства расплава при переносе на подложку 710b.

В любом случае часть термопластичной композиции в дискретных полимерных областях 714b, размещенных на подложке 710b, вводится в полости на инструменте для формования 750а. В результате такие структуры, как стержни, показанные на фиг.11, могут быть сформированы в дискретных полимерных областях 714b, размещенных на подложке 710b.

После переноса термопластичной композиции и формирования дискретных полимерных областей 714b подложки 710а и 710b направляются в зазор для ламинирования, образуемый между валиками 750b и 722, где подложки наслаиваются друг на друга таким образом, что дискретные полимерные области 714а размещаются между подложками 710а и 710b, a дискретные полимерные области 714b - на поверхности ламинированной подложки 710.

В зазоре ламинирования, образуемом между валиками 722 и 750b, часть термопластичной композиции в дискретных полимерных областях 714а может впитываться в подложку 710b и(или) капсулировать по меньшей мере часть по меньшей мере некоторых волокон, если таковые имеются в подложке 710b. Если такой механизм используется для ламинирования подложек, никакие дополнительные материалы или процессы для ламинирования не требуются.

При выполнении ламинирования в отсутствие каких-либо веществ или технической оснастки может потребоваться, чтобы полимерные области 714а оставались в расплавленном состоянии, что позволит обеспечить связывание с ответными дискретными полимерными областями на противоположной подложке или с самой противоположной подложкой. В другом варианте ламинирование подложек 710а и 710b можно выполнять с использованием разнообразных материалов и(или) разных способов, известных специалистам в данной области техники, например посредством термосварки, при помощи адгезивов, смол, связующих пленок и тканей и т.п. См., например, патенты США №№2787244 (Hickin), 3694867 (Stumpf), 4906492 (Groshens), 5685758 (Paul и др.) и 6093665 (Sayovitz и др.).