Изобретение относится к машиностроению и может быть применено в автоматизированном сборочном производстве.

Известен способ запрессовки деталей, при котором к одной из деталей прикладывают постоянное статическое давление, возбуждают в одной из соединяемых деталей упругие колебания [1]

Недостатком указанного способа является отсутствие контроля качества получаемого соединения.

Наиболее близким техническим решением к изобретению является способ запрессовки деталей, заключающийся в том, что к одной из деталей прикладывают постоянное статическое давление, возбуждают в одной из соединяемых деталей упругие колебания, частоты которых изменяют в процессе запрессовки, обеспечивая резонанс [2]

Устройство для запрессовки деталей по известному способу [2] содержит узел приложения к одной из деталей постоянного статического давления, вибратор и базирующее приспособление для установки одной из собираемых деталей.

Недостатком указанных способа и устройства для запрессовки деталей является низкая точность оценки качества получаемого соединения.

Задачей изобретения является повышение точности оценки качества соединений за счет увеличения информативности измерений.

Сущность изобретения заключается в том, что согласно способу, при котором к одной из деталей прикладывают постоянное статическое давление, возбуждают в одной из соединяемых деталей упругие колебания, частоту которых изменяют в процессе запрессовки, обеспечивая резонанс, дополнительно в процессе запрессовки измеряют информативные параметры получаемого соединения, сравнивают их с эталонными значениями и судят о качестве запрессовки по результатам сравнения, при этом измеряют в функции линейного относительного перемещения l соединяемых деталей усилия запрессовки F(l) и виброускорение  (l), по которому определяют значение виброскорости

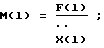

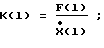

(l), по которому определяют значение виброскорости  (l) и вибросмещения X(l), а в качестве информативных параметров используют инерционные M(l), диссипативные К(l) и упругие С(l) характеристики получаемого соединения, определяемые по формулам

(l) и вибросмещения X(l), а в качестве информативных параметров используют инерционные M(l), диссипативные К(l) и упругие С(l) характеристики получаемого соединения, определяемые по формулам

M(l)  K(l)

K(l)  C(l)

C(l)  , где l относительное взаимное перемещение соединямых деталей;

, где l относительное взаимное перемещение соединямых деталей;

F усилие запрессовки; виброускорение;

виброускорение; виброскорость;

виброскорость;

Х вибросмещение;

М инерционная характеристика соединения;

К диссипативная характеристика соединения;

С упругая характеристика соединения.

В устройство для запрессовки деталей, содержащее узел приложения к одной из деталей постоянного статического давления, вибратор и базирующее приспособление для установки одной из собираемых деталей, дополнительно введены первый и второй интеграторы, три блока деления, три блока сравнения, три блока эталонных значений, датчик перемещений и закрепленный на вибраторе датчик силы, выход которого соединен со входами первого, второго и третьего блоков деления, выходы которых подключены соответственно к входам первого, второго и третьего блоков сравнения, причем другие входы блоков сравнения соединены соответственно с выходами первого, второго и третьего блоков эталонных значений, выходы которых соединены с выходами блока управления, вход которого связан с датчиком перемещения, при этом к выходу датчика виброускорения подключены первый интегратор и второй вход первого блока деления, выход первого интегратора связан с вторым входом второго блока деления и вторым интегратором, выход которого соединен с вторым входом третьего блока деления, а к блоку регистрации подключены выход датчика перемещений и выходы первого, второго и третьего блоков сравнения.

Осуществление заявляемого способа поясняется с помощью устройства, представленного на чертеже.

Устройство содержит базирующее приспособление 1 для втулки 2, в которую запрессовывается вал 3. На валу 3 закрепляется вибратор 4, а на втулке 2 датчик виброускорения 5 (акселерометр). На базирующем приспособлении крепится датчик 6 перемещения, измерительный наконечник 7 которого через отверстие 8 в базирующем приспособлении взаимодействует с валом 3.

Усилие запрессовки от пресса (на чертеже не показан) через вибратор 4 и датчик силы 9 воздействует на вал 3. Выход датчика силы 9 подключен к первым входам соответственно первого 10, второго 11 и третьего 12 блоков деления. С выходом датчика виброускорения 5 соединены второй вход первого блока деления 10 и вход первого интегратора 13. Выход последнего соединен с входом второго интегратора 14 и вторым входом второго блока деления 11. Выход второго интегратора 14 подключен к второму входу третьего блока деления 12. Выходы первого 10, второго 11 и третьего 12 блоков деления подключены соответственно к первым входам первого 15, второго 16 и третьего 17 блоков сравнения, с вторыми входами которых соединены выходы первого 18, второго 19 и третьего 20 блоков эталонных значений. Выход датчика перемещения 6 соединен с первым входом блока 21 регистрации и входом блока 22 управления, первый, второй и третий выходы которого соединены соответственно с входами первого 18, второго 19 и третьего 20 блоков эталонных значений. Выходы первого 15, второго 16 и третьего 17 блоков сравнения подключены соответственно к второму, третьему и четвертому входам блока регистрации 21.

Способ осуществляют следующим образом.

В процессе запрессовки к валу 3 прикладывают статическое давление, одновременно в вале возбуждают при помощи вибратора 4 упругие колебания, добиваясь резонанса. Колебания, прошедшие через формируемое соединение (вал 3 и втулка 2), воспринимаются датчиком виброускорения 5 и преобразуются в электрический сигнал  , который поступает на вход первого интегратора 13 и второй вход первого 10 блока деления. На выходе первого интегратора 13 получается электрический сигнал виброскорости

, который поступает на вход первого интегратора 13 и второй вход первого 10 блока деления. На выходе первого интегратора 13 получается электрический сигнал виброскорости  , поступающий на второй интегратор 14. После второго интегратора 14 сигнал виброперемещения Х поступает на второй вход третьего блока деления 12. Датчик силы 9 выдает сигнал, пропорциональный силе взаимодействия F между вибратором 4 и валом 3. Сигнал с выхода датчика силы 9 поступает на первые входы первого 10, второго 11 и третьего 12 блоков деления.

, поступающий на второй интегратор 14. После второго интегратора 14 сигнал виброперемещения Х поступает на второй вход третьего блока деления 12. Датчик силы 9 выдает сигнал, пропорциональный силе взаимодействия F между вибратором 4 и валом 3. Сигнал с выхода датчика силы 9 поступает на первые входы первого 10, второго 11 и третьего 12 блоков деления.

На выходе первого 10 блока деления получается сигнал, пропорциональный отношению значений F и  , которое соответствует инерционным характеристикам М формируемого соединения. На выходе второго 11 блока деления формируется сигнал, пропорциональный отношению значений F и

, которое соответствует инерционным характеристикам М формируемого соединения. На выходе второго 11 блока деления формируется сигнал, пропорциональный отношению значений F и  , соответствующее диссипативным характеристикам К формируемого соединения. На выходе третьего 12 блока деления получается сигнал, пропорциональный отношению значений F и Х, соответствующему упругим характеристикам С формируемого соединения. Сигналы с выходов первого 10, второго 11 и третьего 12 блоков деления поступают на первые входы соответственно первого 15, второго 16 и третьего 17 блоков сравнения. На вторые входы блоков сравнения поступают сигналы с первого 18, второго 19 и третьего 20 блоков эталонных значений. В первом блоке 18 формируется сигнал, соответствующий эталонному значению инерционной М характеристики соединения. Во втором 19 и третьем 20 блоках формируются сигналы, пропорциональные соответственно диссипативным К и упругим С характеристикам формируемого соединения.

, соответствующее диссипативным характеристикам К формируемого соединения. На выходе третьего 12 блока деления получается сигнал, пропорциональный отношению значений F и Х, соответствующему упругим характеристикам С формируемого соединения. Сигналы с выходов первого 10, второго 11 и третьего 12 блоков деления поступают на первые входы соответственно первого 15, второго 16 и третьего 17 блоков сравнения. На вторые входы блоков сравнения поступают сигналы с первого 18, второго 19 и третьего 20 блоков эталонных значений. В первом блоке 18 формируется сигнал, соответствующий эталонному значению инерционной М характеристики соединения. Во втором 19 и третьем 20 блоках формируются сигналы, пропорциональные соответственно диссипативным К и упругим С характеристикам формируемого соединения.

Линейное относительное перемещение l соединяемых деталей измеряется датчиком перемещения 6, сигнал с которого поступает на входы блоков 21 и 22. Блок управления 22 в соответствии с изменением относительного перемещения l соединяемых деталей изменяет эталонные значения инерционных, диссипативных и упругих характеристик в блоках 18, 19, 20 эталонных значений. Результаты сравнения текущих значений инерционных, диссипативных и упругих характеристик с эталонными значениями из первого 15, второго 16 и третьего 17 блоков сравнения поступают в блок регистрации 21, где записываются одновременно с сигналом перемещения.

Данный способ запрессовки деталей и устройство для его реализации позволяют получать оперативную информацию о ходе процесса запрессовки, выявлять отклонения от нормального режима.

Увеличение глубины диагностики за счет раздельного измерения инерционных, диссипативных и упругих характеристик, дает возможность выявить и локализовать "тонкие" дефекты, повысить качество соединений без ужесточения требований к технологии за счет средств и методов контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ ПАРАМЕТРОВ ВИБРОДВИГАТЕЛЯ | 1992 |

|

RU2045094C1 |

| Устройство для контроля состояния подшипников качения | 1990 |

|

SU1723482A2 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182065C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ | 1992 |

|

RU2022751C1 |

| ВИБРОДВИГАТЕЛЬ | 1991 |

|

RU2045124C1 |

| Способ неразрушающего контроля соединений | 1990 |

|

SU1805379A1 |

| ШАРНИР ПРОТЕЗА | 1992 |

|

RU2049444C1 |

| Способ запрессовки деталей | 1989 |

|

SU1731572A1 |

| СПОСОБ ЗАПРЕССОВКИ ТВЕРДОСПЛАВНЫХ ЗУБКОВ В КОРПУС ШАРОШКИ БУРОВОГО ДОЛОТА | 2008 |

|

RU2357848C1 |

| МИКРОПРОЦЕССОРНЫЙ ВИБРОМЕТР | 1995 |

|

RU2098777C1 |

Использование: в автоматизированном сборочном производстве. Сущность изобретения: в процессе запрессовки к валу 3 прикладывают статическое давление от пресса. Одновременно в вале и втулке 2 возбуждают акустические колебания, добиваясь резонанса. Эти колебания возбуждают вибратор 4, установленный на валу 3. Колебания, прошедшие через формируемое соединение, воспринимаются датчиком виброускорения 5 и преобразуются в электрический сигнал, который поступоет на вход первого интегратора 13 и второй вход первого блока усиления 10 Датчик силы 9 выдает сигнал, пропорциональный силе взаимодействия между вибратором 4 и валом. Для измерения усилия запрессовки, виброускорения, виброскорости и вибросмещения и регистрации инерционных, диссипативных и упругих характеристик в функции линейного относительного перемещения соединяемых деталей используются датчики перемещения 6, блок регистрации и блок управления. 2 с. п. ф-лы, 1 ил.

по которому определяют значение виброскорости

по которому определяют значение виброскорости  и вибросмещения X, а в качестве информативных параметров используют инерционные M(l), диссипативные K(l) и упругие C(l) характеристики получаемого соединения, определяемые по следующим формулам:

и вибросмещения X, а в качестве информативных параметров используют инерционные M(l), диссипативные K(l) и упругие C(l) характеристики получаемого соединения, определяемые по следующим формулам:

2. Устройство для запрессовки деталей, содержащее узел приложения к одной из соединяемых деталей постоянного статистического давления, вибратор и базирующее приспособление для установки одной из соединяемых деталей, отличающееся тем, что в него введены первый и второй интеграторы, три блока деления, три блока сравнения, три блока эталонных значений, датчик перемещений и закрепленный на вибраторе датчик силы, выход которого соединен с входами первого, второго и третьего блоков деления, выходы которых подключены соответственно к входам первого, второго и третьего блоков сравнения, причем другие входы блоков сравнения соединены соответственно с выходами первого, второго и третьего блоков эталонных значений, входы которых соединены с выходами блока управления, вход которого связан с датчиком перемещения, при этом к выходу датчика виброускорения подключены первый интергатор и второй вход первого блока деления, выход первого интегратора связан с вторым входом второго блока деления и вторым интегратором, выход которого соединен с вторым входом третьего блока деления, а к блоку регистрации подключены выход датчика перемещений и выходы первого, второго и третьего блока сравнения.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ запрессовки деталей и устройство для его осуществления | 1978 |

|

SU935251A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-20—Публикация

1992-02-21—Подача