Изобретение относится к области измерительной техники, в частности к датчикам состава или потока газа, одним из обязательных компонентов измерительных элементов которого является микронагреватель, выполненный в виде термометра сопротивления с каталитическим слоем.

На сегодняшний день известен и широко применяется класс приборов, именуемых далее «датчик», в измерительных элементах которых используются микронагреватели. К ним относятся газовые датчики как полупроводникового, так и термокаталитического типа, и измерительные микроячейки с использованием высокотемпературных, твердых электролитов. Все эти приборы могут работать только при повышенной температуре, поэтому микронагреватели являются важнейшим элементом любого такого датчика.

Поскольку активность каталитических измерительных слоев и электрическая проводимость твердых электролитов существенно зависит от температуры, то поддержание стабильных тепловых параметров измерительных элементов, обеспечение их адекватного поведения при изменении параметров окружающей среды и/или в аварийной ситуации является важнейшей задачей при создании датчиков подобного типа.

В случае использования пленочных измерительных элементов (например, заявка РФ №2002128660, опубл. 27.04.2004) микронагреватели можно выполнить в виде термометра сопротивления, при этом в качестве материала обычно используют платину или сплавы на ее основе. При рабочей температуре 400-500°С в воздушной среде и в присутствии различных химически активных примесей только сплавы на основе платины способны оставаться достаточно стабильными в течение нескольких лет.

С точки зрения электротехники, такой микронагреватель является позистором (так называются терморезисторы с положительным температурным коэффициентом сопротивления), работающим в условиях т.н. «прямого подогрева». Температура микронагревателя, в данном случае, определяется величиной омического нагрева с учетом энергетического равновесия с окружающей средой, а его сопротивление однозначно связано с его температурой. Причем с увеличением температуры его сопротивление возрастает. В этом случае задача поддержания температуры измерительного элемента, с точки зрения электротехники, сводится к поддержанию на заданном уровне величины сопротивления микронагревателя, выполненного в виде термометра сопротивления и находящегося в непосредственном тепловом контакте с измерительными слоями. Поэтому стабилизация величины сопротивления микронагревателя становится одной из важнейших задач при разработке газовых датчиков подобного типа.

Способы компенсации влияния температуры и устройства для их реализации известны (например, А.Федоров, А.Лукьянченко «Применение газовых сенсоров в системах автоматической пожарной сигнализации», Мир и безопасность, №4, 2004 г.). Здесь сопротивление микронагревателя «медленного» измерительного элемента поддерживается на заданном уровне с использованием мостовой схемы измерения и полевого транзистора, управляемого усиленным операционным усилителем сигналом разбаланса моста. Все остальные характеристики измерительного элемента подаются на вход контроллера (микропроцессор фирмы ALTERA), обрабатываются им и вырабатываются: управляющие сигналы для схемы управления и выходные сигналы для устройств индикации.

Такое решение подходит только для случая небольших изменений температуры микронагревателя и термически связанных с ним измерительных каталитических слоев. Это связано с незначительным, по сравнению с электрическим нагревом, выделением тепловой энергии химической реакции при небольших концентрациях измеряемых газов, которые имеют место при работе пожарной сигнализации.

Предложенное выше решение нельзя использовать для компенсации влияния температуры в условиях быстроменяющихся или достаточно высоких (десятки объемных процентов) концентраций газа, характерных, например, для сигнальных систем измерения концентрации водорода, на объектах его производства и хранения. Здесь, за счет турбулентной диффузии при «струйных» течах, концентрация водорода может возрастать в десятки раз за короткое время и достигать, в локальных областях нахождения датчиков, десятков процентов. Кроме того, требуется обеспечение безотказной работы подобных устройств в условиях аварийных выбросов газа и в послеаварийный период.

Однако используемые сейчас в системах контроля «медленные» датчики газа (т.е. датчики, время теплового отклика которых ТТО>200 мс) выходят из строя. Это связано с тем, что собственная тепловая инерция обычных «медленных» датчиков не позволяет эффективно регулировать его температуру в режиме реального времени. При достаточно высоких концентрациях измеряемого газа и/или при быстром нарастании его концентрации даже полное отключение электрического подогрева не останавливает повышения температуры измерительного элемента. Последнее происходит за счет значительного выделения тепла химической реакции окисления на катализаторе. При этих условиях процесс нагрева становится неконтролируемым: повышение температуры приводит к увеличению активности катализатора и, соответственно, к дальнейшему повышению температуры. В результате перегрева чувствительных слоев наблюдается частичное или полное спекание каталитической массы. Это явление получило название «горения» катализатора. В наиболее тяжелых случаях такой перегретый элемент может стать точкой поджига, детонатором для всего объема взрывоопасной газовоздушной смеси.

Для обеспечения надежной работы датчиков необходимо: использовать «быстрые» измерительные элементы, время теплового отклика которых ТТО<100 мс; оснастить эти элементы приборами, способными, в режиме реального времени, определять электрическую мощность, выделяющуюся на микронагревателе, и его сопротивление; на основе получаемой информации принимать оперативные решения и вырабатывать управляющие сигналы; для выполнения этих решений должны быть предусмотрены соответствующие исполнительные устройства. Все это требуется для поддержания стабильной величины сопротивления микронагревателя, независимо от условий окружающей среды и состава газовой смеси.

Попытки создания прибора, способного выполнить указанную задачу, ведутся постоянно. Одним из путей решения является переход на полную цифровую обработку всей информации о микронагревателе.

В этом случае все измеряемые величины, а это: - падение напряжения на микронагревателе (UH), - «нагревающий» ток (IH), представленный в виде падения напряжения на образцовом шунте, подаются на аналоговые входы вычислительного устройства (контроллера). Здесь аналого-цифровые преобразователи (АЦП) преобразуют их в цифровые значения. Последние можно перемножать UH×IH=WH для определения электрической мощности, выделяющейся на микронагревателе - WH, и делить

для определения его электрического сопротивления - RH. Полученные результаты можно использовать в процессе оперативной обработки и выработки управляющих сигналов, которые, после цифроаналогового преобразования (ЦАП), можно использовать как сигналы обратной связи в цепях управления, в том числе и ШИМ генераторов для систем подогрева каталитических слоев измерительных элементов.

Одновременно цифровые значения можно легко преобразовывать в том же контроллере в подходящий цифровой код, удобный для передачи их во внешние устройства.

Однако использование такой схемы, на практике, сопряжено со значительными трудностями. Это связано с тем, что точность измерения всех параметров должна быть на уровне не хуже 0,01% при времени принятия решения порядка 1 мс. Поэтому при оцифровке и последующей обработке входных сигналов необходима точность не менее 14-15 двоичных разрядов, при тактовой частоте не менее 20 МГц. Такие параметры доступны только достаточно мощным вычислительным устройствам, которые требуют соответствующего энергетического и аппаратурного обеспечения, что многократно повышают стоимость прибора.

Но попытки создания подобных устройств предпринимаются, например, известен способ (патент DE №19833454 от 1998.07.24, G01N 27/12, «Verfahren zur Verringerung von Driftverhalten bei resistiven Hochtemperatur-Gassensoren und Vorrichtung zur Durchführung des Verfahrens» - «Уменьшение искажений при измерениях с использованием газового датчика»), где используется импульсное питание нагревателя датчика, работающего при температуре до 950°С. При такой высокой температуре диэлектрические основания измерительного элемента из оксида алюминия начинают терять свои изоляционные свойства. Несмотря на то, что микронагреватель и измерительная часть разнесены на определенное расстояние, наблюдаются заметные токи утечки с микронагревателя, которые существенно влияют на конечные результаты измерений.

Для уменьшения этого влияния авторы патента предлагают использовать следующий комплекс мер:

1) Предлагается использовать двухполярное импульсное питание микронагревателя.

2) Управление этим питанием должен производить ШИМ генератор, который должен регулировать как положительную, так и отрицательную часть импульсного питания.

3) Управление должно осуществляться таким образом, чтобы «положительный» потенциал, накопленный на измерительном элементе газового датчика, за время действия «положительного греющего» импульса, полностью компенсировался накоплением «отрицательного» потенциала, при действии «отрицательного греющего» импульса.

4) Рабочие измерения должны проводится только в паузе, после пары «положительный-отрицательный» «греющих» импульсов и после контроля нулевого значения потенциала, накопившегося на измерительном элементе при работе микронагревателя.

5) Кроме того, для поддержания температуры измерительного элемента на заданном уровне необходимо, чтобы суммарная длительность импульсов «положительной и отрицательной» «греющих фаз» оставалась постоянной в каждом периоде ШИМ генератора.

Исполнение столь сложной программы действий, для управления ШИМ генератором, возможно только при условии применения достаточно мощного и быстродействующего контроллера. Тем не менее, в предлагаемом алгоритме не предусматривается отслеживание текущих параметров микронагревателя, а производится только контроль за потенциалом измерительной части датчика. Поэтому, в случае непредвиденных изменений параметров собственно микронагревателя или изменения условий внешней среды, существует вероятность его перегрева и выхода из строя всего измерительного элемента.

Необходимо еще раз подчеркнуть, что применение столь сложного, громоздкого и дорогостоящего оборудования приемлемо только для решения уникальных задач. В условиях массового производства такие системы могут найти применение только в весьма отдаленном будущем. На сегодняшний день, возникающие сложности заставляют разработчиков использовать простейшие схемы измерения и контроля, намеренно отказываясь от получения полноценной информации в пользу простоты и, соответственно, большей надежности.

Наиболее близким к заявляемому способу является способ стабилизации одного из электрических параметров микронагревателя - подаваемой электрической мощности. Стабилизация электрической мощности микронагревателя достигается подачей на него нагревающих импульсов напряжения, длительность которых и отношение ТИМП/ТПАУЗА регулируются ШИМ генератором (патент Японии №2002156350, опуб. 31.05.2002, G01N 27/12).

В указанном способе микронагреватель нагревают импульсами напряжения, формируемыми импульсным источником питания - источником электропитания (аккумулятором автомобиля) и силовым ключом. В качестве сигнала обратной связи для ШИМ генератора используют величину напряжения источника электропитания, а с помощью управляющего сигнала с ШИМ генератора поддерживают на нем заданную мощность. Использование такой схемы питания микронагревателя обусловлено тем, что величина напряжения на источнике питания (аккумуляторе автомобиля), в процессе эксплуатации транспортного средства, меняется в очень широких пределах. Поэтому ШИМ генератор работает в режиме импульсного стабилизатора мощности в условиях меняющегося напряжения питания. Именно поэтому в качестве сигнала управления принято напряжение на аккумуляторной батарее. Этот способ позволяет поддерживать средний уровень действующего значения напряжения, подаваемого на микронагреватель, основываясь на данных о напряжении батареи, но не позволяет учитывать параметры самого микронагревателя. Поэтому, при изменении состояния измерительного элемента или параметров окружающей среды, микронагреватель может выйти из строя за счет перегрева, а предлагаемое устройство этого даже не заметит.

Наиболее близким к заявляемому устройству является патент РФ №2096776 от 1995.05.16, G01N 27/16, G01N 25/50 «Индикатор степени взрывоопасности газовоздушной смеси».

Устройство содержит последовательно включенные: генератор импульсов стабильной скважности, блок формирования импульсов напряжения питания микронагревателя, выполненного на усилителе тока и силовом ключе. Кроме того, устройство содержит измерительную мостовую схему с включенным в рабочее плечо микронагревателем термокаталитического преобразователя, выполненным в виде термометра сопротивления, синхронный детектор, выполняющий функцию блока преобразования импульсного сигнала напряжения в постоянный, который оснащен двумя измерительными входами, а управляющий вход последнего подключен к выходу генератора стабильной скважности, выход синхронного детектора подключен к входу блока индикации.

Поскольку в рассматриваемом устройстве не предусмотрено введение обратной связи, отсутствует и ШИМ регулирование, вместо которого применено импульсное питание с жестко заданными параметрами (скважностью Q=UП 2/UH 2, где Q - скважность, UП - напряжение питания вторичных приборов, UH - напряжение питания первичных приборов микронагревателя). Все параметры регулирования устанавливаются в процессе настройки, не меняются во время эксплуатации. При этом текущие параметры нагревателя не отслеживаются и не стабилизируются в процессе работы. Поэтому, при изменении электрических параметров самого микронагревателя или температуры окружающей среды, существует реальная опасность перегрева измерительного элемента и выхода его из строя.

Техническим результатом, на которое направлено изобретение, является повышение точности и надежности работы измерительного элемента газового датчика в условиях быстроменяющейся (возрастающей) концентрации контролируемой составляющей газовой смеси, за счет поддержания стабильного уровня величины сопротивления микронагревателя, выполненного в виде термометра сопротивления, находящегося в непосредственном тепловом контакте с каталитическим слоем (что равнозначно, в этом случае, поддержанию стабильной температуры измерительного слоя), в режиме реального времени при упрощении возможности его реализации.

Для достижения указанного результата предложен способ стабилизации параметров микронагревателя измерительного элемента газового датчика, заключающийся в том, что микронагреватель нагревают до рабочей температуры электрическими импульсами, управление электрическими импульсами осуществляют с помощью ШИМ генератора, при этом стабилизируют один из параметров микронагревателя, подавая на вход обратной связи ШИМ генератора сигнал, пропорциональный величине этого параметра, при этом нагревают микронагреватель, выполненный в виде термометра сопротивления с каталитическим слоем, импульсами тока стабилизированной амплитуды, в качестве сигнала обратной связи для ШИМ генератора используют величину амплитудного падения напряжения на микронагревателе, пропорциональную сопротивлению микронагревателя, при этом стабилизируют сопротивление микронагревателя путем изменения отношения длительности импульса к длительности паузы ТИМП/ТПАУЗА в сигнале управления, подаваемом с выхода ШИМ генератора.

Кроме того, из последовательности импульсов напряжения на микронагревателе, образующихся при подаче импульсов тока стабилизированной амплитуды, выделяют среднее действующее значение напряжения, пропорциональное электрической мощности, выделяющейся на микронагревателе.

Для реализации указанного способа предложено устройство, предназначенное для стабилизации параметров микронагревателя измерительного элемента газового датчика, содержащее генератор импульсов, источник питания микронагревателя, выполненного в виде термометра сопротивления с каталитическим слоем, блок преобразования импульсного сигнала в постоянный, блок отображения информации, при этом в устройство дополнительно введен блок выделения сигнала, пропорционального электрическому сопротивлению микронагревателя, генератор импульсов выполнен в виде ШИМ генератора, блок преобразования импульсного сигнала в постоянный выполнен в виде блока выделения сигнала, пропорционального электрической мощности, источник питания микронагревателя выполнен в виде соединенных последовательно стабилизатора тока и транзисторного ключа, соединенного с входом микронагревателя, этот вход соединен с блоком отображения информации через блок выделения сигнала, пропорционального электрической мощности, и с блоком выделения сигнала, пропорционального электрическому сопротивлению микронагревателя, выход которого соединен с входом сигнала обратной связи ШИМ генератора, а выход ШИМ генератора соединен с входом управления транзисторного ключа.

Кроме того, блок выделения сигнала, пропорционального электрической мощности, выполнен в виде фильтра низкой частоты.

Кроме того, блок выделения сигнала, пропорционального электрическому сопротивлению микронагревателя, выполнен в виде амплитудного детектора.

Питание микронагревателя осуществляют импульсами тока стабилизированной амплитуды. Амплитуду нагревающих импульсов тока, их временные параметры (ТИМП) и отношения (ТИМП/ТПАУЗА) выбирают таким образом, чтобы поддерживать оптимальную температуру микронагревателя. Эти параметры задаются ШИМ генератором, на вход обратной связи которого подается сигнал, пропорциональный электрическому сопротивлению микронагревателя. Таким образом, электрически поддерживается величина активного сопротивления микронагреватедя, который одновременно является термометром сопротивления. Поскольку температура термометра сопротивления однозначно связана с его сопротивлением, то поддержание сопротивления автоматически означает поддержание его температуры. Величина сигнала, пропорционального сопротивлению микронагревателя, выделяется из последовательности импульсов падения напряжения на микронагревателе с помощью например, амплитудного детектора.

Одновременно, из той же последовательности выделяется сигнал, пропорциональный электрической мощности, выделившейся на микронагревателе.

При отсутствии измеряемого газа конструктивный элемент, состоящий из микронагревателя и измерительных слоев датчика, находится в тепловом равновесии с постоянно обновляющимся газовым окружением. Это равновесие характеризуется подводом вполне определенного количества электрической энергии. Сигнал, пропорциональный этому количеству электрической энергии, выделяется из последовательности импульсов падения напряжения на микронагревателе соответствующим блоком и преобразуется к приемлемому виду в блоке отображения информации. Для удобства восприятия представляемой информации отображающее устройство может быть тарировано в единицах концентрации измеряемого газа и/или в процентном (долевом) отношении к НКПВ (Нижний Концентрационный Предел Воспламенения) измеряемой газовоздушной смеси.

При появлении газа, на каталитическом слое начинает выделяться дополнительная тепловая энергия, связанная с происходящими здесь химическими превращениями. При этом для поддержания установленной температуры требуется подвод меньшего количества электроэнергии.

В случае применения датчика термокаталитического типа, именно это уменьшение в потреблении электроэнергии, компенсируемое подводом дополнительного тепла от термокаталитической реакции, и является требуемым результатом, который выделяется в блоке выделения сигнала, пропорционального электрической мощности, и передается в блок отображения информации, шкала которого в этом случае тарируется в единицах концентрации контролируемого вещества.

Для случаев использования других типов датчиков, например полупроводникового или микроячеек с твердыми электролитами, информация о выделении заметного количества тепла химической реакции является дополнительной и может использоваться в устройствах контроля и управления. В этих случаях данная информация преобразуется в блоке отображения к виду, приемлемому для каждого конкретного случая.

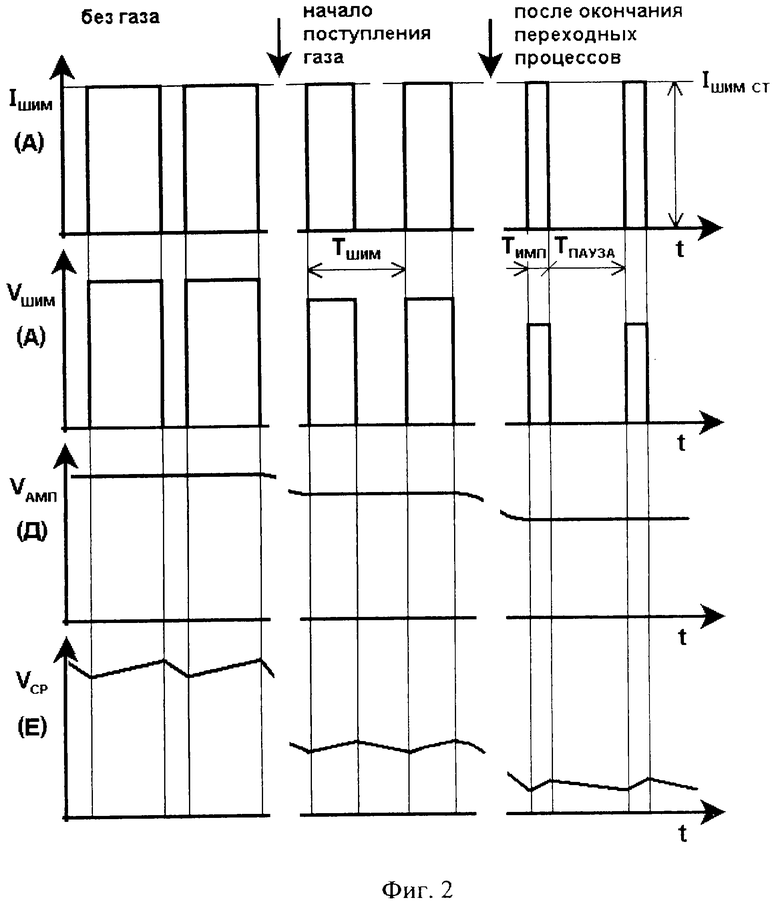

На фиг.1 представлена принципиальная схема измерения параметров микронагревателя, с помощью которой можно пояснить работу предлагаемого устройства.

Предлагаемое устройство состоит из следующих блоков:

1) микронагревателя,

2) источника электропитания,

3) ШИМ генератора

4) блока выделения сигнала, пропорционального электрической мощности,

5) блока выделения сигнала, пропорционального электрическому сопротивлению,

6) блока отображения информации.

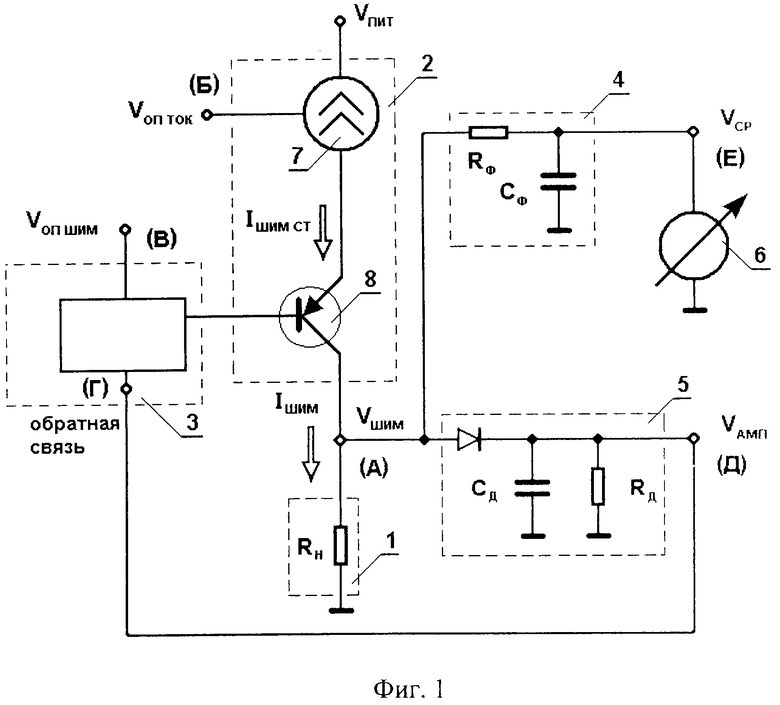

На фиг.2 представлены диаграммы токов и напряжений в основных точках схемы, представленной на фиг.1.

Устройство состоит из микронагревателя 1, выполненного в виде термометра сопротивления, который находится в непосредственном тепловом контакте с каталитическими, газочувствительными слоями измерительного элемента газового датчика; источника электропитания 2, который формирует на входе микронагревателя (точка А) импульсы тока стабилизированной амплитуды; задающего ШИМ генератора 3; блока выделения сигнала, пропорционального электрической мощности 4, выполненного, например, в виде фильтра низкой частоты (ФНЧ); блока выделения сигнала, пропорционального электрическому сопротивлению 5, выполненному в виде, например, амплитудного детектора (АД); блока отображения информации 6.

Источник электропитания 2 состоит из соединенных последовательно: стабилизатора тока 7, оснащенного входом (Б), позволяющим регулировать величину стабилизированного тока, и транзисторного ключа 8, управляемого сигналом с ШИМ генератора 3. Стабилизатор тока 7 соединен с внешним источником питания VПИТ (не показан)

ШИМ генератор 3 оснащен входом (В), позволяющим регулировать уровень стабилизируемой величины сопротивления, изменяя величину напряжения VОП ШИМ, и входом обратной связи (Г). На вход обратной связи (Г) подается сигнал напряжения, пропорциональный сопротивлению микронагревателя, который выделяется из последовательности импульсов напряжения на входе микронагревателя, с использованием АД 5. На выходе ШИМ генератора формируется последовательность управляющих импульсов, подающихся на вход управления транзисторного ключа 8. При этом последовательность формируется таким образом, чтобы величина сопротивления микронагревателя 1 оставалась постоянной.

Точность поддержания величины сопротивления определяется усилением в цепи обратной связи ШИМ генератора и точностью установки поддержания опорных значений регулирующих напряжений VОП ТОК (Б) и VОП ШИМ (В).

Предлагаемое устройство работает следующим образом.

На вход (А) микронагревателя 1 подается непрерывная последовательность электрических импульсов. Эти импульсы формируются источником электропитания 2, который состоит из последовательно соединенных стабилизатора тока 7 и транзисторного ключа 8. На вход стабилизатора тока 7 подается постоянное напряжение (VПИТ) от внешнего источника напряжения. Стабилизатор тока 7 выдает на своем выходе ток, не зависящий от сопротивления нагрузки и величины питающего напряжения. Выход стабилизатора тока соединен с транзисторным ключом 5. Управление транзисторным ключом осуществляет задающий ШИМ генератор 3. На выходе транзисторного ключа (являющегося одновременно и выходом источника электропитания) формируется последовательность импульсов тока, амплитудная величина которых стабилизируется на заданном уровне и не зависит от величины сопротивления нагрузки и/или питающего напряжения VПИТ.

Эти импульсы подаются на вход микронагревателя (А). Под их воздействием на сопротивление микронагревателя в точке (А) образуется последовательность импульсов напряжения. Эти импульсы подаются на входы: блока выделения сигнала, пропорционального электрической мощности 4, и блока выделения сигнала, пропорционального электрическому сопротивлению 5. В этих блоках производится анализ полученной последовательности.

В блоке 5 происходит преобразование последовательности импульсов в относительно медленно меняющийся сигнал, равный амплитуде импульсного напряжения в точке (А). Для этого можно использовать Амплитудный Детектор (АД), простейшая схема которого представлена на фиг.1. Согласно закону Ома, величина на выходе АД пропорциональна величине активного сопротивления микронагревателя 1.

В блоке 4 происходит преобразование последовательности импульсов в относительно медленно меняющийся сигнал, равный среднему значению импульсного напряжения в точке (А). Для этого можно использовать Фильтр Низкой Частоты (ФНЧ), простейшая схема которого представлена на фиг.1.

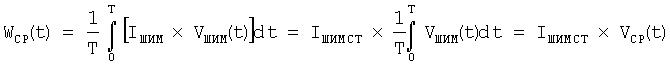

Поскольку:

где IШИМ СТ - величина стабилизированного тока через микронагреватель;

VШИМ(t) - величина падения напряжения на микронагревателе;

WCP(t) - величина электрической мощности, выделившейся на микронагревателе;

ТШИМ - время периода ШИМ генератора (ТШИМ=ТИМП+ТПАУЗА),

то величина напряжения на выходе ФНЧ пропорциональна величине электрической мощности, выделяющейся на микронагревателе (1).

Сигнал с выхода АД 5 используется в качестве сигнала обратной связи ШИМ генератора 3. В этом случае на выходе ШИМ генератора вырабатывается последовательность управляющих импульсов, в которой отношение ТИМП/ТПАУЗА (фиг.2) увеличивается при уменьшении сопротивления микронагревателя и, наоборот, при увеличении сопротивления отношение ТИМП/ТПАУЗА уменьшается. Таким образом, изменение температуры термометра сопротивления влияет на продолжительность времени подогрева микронагревателя в каждом из циклов ШИМ генератора.

Как уже отмечалось ранее, точность поддержания температуры определяется усилением сигнала в канале управления ШИМ генератором, величина этого сигнала равна разнице напряжения, соответствующего сопротивлению микронагревателя и управляющего напряжения VОП ШИМ на входе (В). Если указанная разница напряжений по каким-либо причинам превысит пределы регулирования (с точки зрения электротехники это означает, что сигнал разности изменит полярность), то длительность сигнала ТИМП с выхода ШИМ генератора уменьшится вплоть до полного исчезновения. Таким образом, произойдет автоматическое отключение электрического подогрева микронагревателя.

Далее микронагреватель может или продолжать нагреваться за счет выделения тепла химической реакции окисления анализируемого газа на катализаторе, или начнет остывать, охлаждаемый окружающим его холодным газом.

В первом случае произойдет перегрев измерительного элемента и его разрушение. Критерием развития процесса по этому сценарию является время теплового отклика (ТТО). По своей сути эта величина характеризует способность измерительного элемента накапливать в себе или отдавать тепловую энергию в окружающую среду.

Во втором случае, если время теплового отклика достаточно мало, то измерительный элемент начинает остывать. Когда его температура спадет ниже заданной, ШИМ генератор выработает единичный импульс нагрева. Если к этому моменту времени концентрация измеряемого газа не снизилась до рабочего диапазона, то температура измерительного элемента будет нарастать очень быстро. Это будет происходить за счет дополнительного подогрева измерительного элемента теплом химической реакции на каталитическом слое. При этом сигнал на выходе ШИМ генератора будет иметь очень малую длительность и повторяется через значительные промежутки времени, определяемые не частотой ШИМ генератора (ТШИМ)-1, а частотными характеристиками тепловых процессов в измерительном элементе, которым соответствует (ТТО)-1.

После снижения концентрации детектируемого газа до пределов измерения прибора измерительный элемент готов вести измерения в обычном рабочем режиме.

Необходимо подчеркнуть, что такое развитие событий возможно только в том случае, если время теплового отклика достаточно мало. Практика показала, что для обычных датчиков, имеющих время ТТО>200 мс, снижения температуры не происходит, наоборот, она продолжает возрастать даже при полностью отключенном электрическом подогреве измерительного элемента.

Поскольку параметры различных экземпляров датчиков несколько различаются, то при установке нового измерительного элемента необходимо производить калибровку прибора. Эта процедура должна проводиться на специальном газовом стенде, который позволяет подавать на измерительный элемент газовую смесь строго определенного состава.

Процесс калибровки предполагает следующие операции:

1. Установку периода ШИМ генератора.

2. Выбор уровня стабилизации для амплитуды тока.

3. Выбор величины сопротивления микронагревателя.

При выборе периода ШИМ генератора необходимо учитывать, что он не должен быть больше 0,1 ТТО, где ТТО - время теплового отклика микронагревателя измерительного элемента.

Теоретически верхняя граница собственной частоты ШИМ генератора ограничена только потерями в токоподводах при передаче ВЧ сигнала. Но на практике, ТШИМ имеет смысл выбирать в пределах (0,1÷0,001) ТТО.

Например, для обычных датчиков, ТТО которых порядка 500 мс, частота ШИМ генератора может находиться в диапазоне 20-2000 Гц. Для быстродействующих, ТТО которых порядка 50 мс, частота может находиться в диапазоне 200-20000 Гц.

Установка ТШИМ производится введением соответствующих элементов в схему частотозадающего входа ШИМ генератора и является постоянной величиной для каждого типа измерительных элементов. Подбор ТШИМ для конкретного экземпляра измерительного элемента, как правило, не производится.

Для настройки характеристик конкретного измерительного элемента предлагаемый прибор оснащен специальными входами, которые позволяют изменять параметры процесса измерения в достаточно широких пределах. Это вход регулирования уровня амплитуды тока (Б), стабилизатора тока 7, и вход регулирования величины сопротивления (В), ШИМ генератора 3.

Изменить величину амплитуды импульсного тока можно в только ручном режиме, при настройке прибора, регулируя величину опорного напряжения VОП ТОК на входе (Б).

Выбор величины амплитуды импульсного тока (IШИМ СТ) осуществляется на основании предварительной калибровки измерительного элемента, при работе в режиме постоянного тока. Эта процедура проводится изготовителем и является обязательной для всех измерительных элементов. Результаты ее указываются в сопроводительном документе.

При выборе оптимального температурного режима работы датчика устанавливается температура, при которой отношение величины сигнала на выходе схемы в присутствии газа с концентрацией 0,5 НКПВ к сигналу в отсутствие измеряемого газа максимально. Для большинства горючих газов эта температура составляет 400-500°С. На основании предварительной калибровки измерительного элемента, проводимой в режиме постоянного тока, определяется величина IОПТ ПТ, при которой чувствительность измерительного элемента является оптимальной.

Величина амплитуды импульсного тока должна быть установлена несколько большей, обычно IШИМ СТ≥1,01×IОПТ ПТ. Теоретически, верхний предел IШИМ СТ ограничен только пропускной способностью токоподводов датчика. Но на практике стараются ограничить амплитудное значение импульсной мощности, выделяющейся на микронагревателе. Таким образом, величина IШИМ СТ практически ограничена рамками (1,01÷4)×IОПТ ПТ и выбирается таким образом, чтобы ШИМ генератор эффективно регулировал температуру во всем диапазоне измерения концентрации определяемого газа, при всех возможных значениях температур окружающей среды.

Устройство может быть реализовано на элементах общепромышленного назначения.

Для выделения амплитудного значения напряжения в точке А применена схема АД, один из вариантов которой (простейший) представлен в блоке 5 (см. фиг 1). Величины сопротивления и емкости амплитудного детектора выбраны таким образом, чтобы постоянная времени полученной RДСД цепи была больше ТШИМ ШИМ генератора 3, но меньше времени теплового отклика ТТО микронагревателя. В этом случае величина полученного напряжения пропорциональна сопротивлению микронагревателя. Поскольку полученная величина меняется достаточно медленно, то эта величина используется в качестве сигнала в цепи обратной связи ШИМ генератора. Используя этот сигнал, можно поддерживать величину сопротивления микронагревателя и, соответственно, его температуру с требуемой точностью.

Для выделения сигнала, пропорционального величине мощности, применена схема фильтра низких частот (ФНЧ), один из вариантов которого (простейший) представлен в блоке 4 (см. фиг.1). При этом частота среза ФНЧ выбирается таким образом, чтобы она была ниже частоты ШИМ генератора, равной (ТШИМ)-1, но выше (ТТО)-1, где ТТО - величина теплового отклика микронагревателя измерительного элемента. Таким образом, постоянная времени RФCФ цепи ФНЧ тоже должна быть больше ТШИМ ШИМ генератора 3, но меньше времени теплового отклика ТТО микронагревателя.

При соблюдении согласования частотных характеристик цепей в блоках выделения постоянных сигналов из последовательности импульсов - блоках 4, 5 - использование предлагаемых простейших схем АД и ФНЧ является вполне обоснованным и дает приемлемые результаты.

Таким образом, предлагаемое изобретение позволит, поддерживая заданные температурные параметры микронагревателя измерительного элемента: обеспечить устойчивую работу газовых датчиков при аварийных ситуациях, повысить точность измерений во всем диапазоне измеряемых концентраций газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения концентрации газа каталитическим датчиком | 2018 |

|

RU2698936C1 |

| Способ измерения концентрации газа каталитическим датчиком | 2019 |

|

RU2709051C1 |

| Способ измерения концентрации газа термокаталитическим датчиком | 2019 |

|

RU2716877C1 |

| СПОСОБ УПРАВЛЕНИЯ ИНВЕРТОРОМ НАПРЯЖЕНИЯ В СОСТАВЕ СИСТЕМЫ ГЕНЕРИРОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ПЕРЕМЕННОГО ТОКА В РЕЖИМАХ ПЕРЕГРУЗКИ | 2011 |

|

RU2509336C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2784681C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ, НАХОДЯЩИХСЯ В ПОКОЕ И В ПОТОКЕ | 2023 |

|

RU2805005C2 |

| УСТРОЙСТВО ДЛЯ КОРРЕКЦИИ ХАРАКТЕРИСТИК СНА | 2014 |

|

RU2553185C1 |

| СПОСОБ УПРАВЛЕНИЯ СТАТИЧЕСКИМ ПРЕОБРАЗОВАТЕЛЕМ В СИСТЕМЕ ГЕНЕРИРОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ПЕРЕМЕННОГО ТОКА В РЕЖИМЕ КОРОТКОГО ЗАМЫКАНИЯ | 2011 |

|

RU2517300C2 |

| Способ управления устройством активной теплозащиты зданий и сооружений | 2021 |

|

RU2782851C1 |

| СПОСОБ УПРАВЛЕНИЯ УСТРОЙСТВОМ КОМПЕНСАЦИИ РЕАКТИВНОЙ МОЩНОСТИ В ПИТАЮЩЕЙ СЕТИ | 2011 |

|

RU2498475C2 |

Изобретение относится к области измерительной техники, в частности к датчикам состава или потока газа. Сущность: способ стабилизации параметров микронагревателя заключается в том, что нагрев микронагревателя осуществляют импульсами тока стабилизированной амплитуды, длительность которых регулируется ШИМ генератором. В качестве сигнала обратной связи для ШИМ генератора используют величину, пропорциональную сопротивлению микронагревателя. Стабилизация сопротивления осуществляется изменением отношения длительности импульса к длительности паузы. Также предложено устройство для реализации описанного выше способа. Изобретение позволяет повысить точность и надежность работы измерительного элемента газового датчика в условиях быстроменяющейся (возрастающей) концентрации контролируемой составляющей газовой смеси. 2 н. и 3 з.п. ф-лы, 2 ил.

| ИНДИКАТОР СТЕПЕНИ ВЗРЫВООПАСНОСТИ ГАЗОВОЗДУШНОЙ СМЕСИ | 1995 |

|

RU2096776C1 |

| Термохимический газоанализатор | 1989 |

|

SU1673943A1 |

| Термокаталитический детектор газа | 1984 |

|

SU1206670A1 |

| МИКРОНАГРЕВАТЕЛЬ | 1998 |

|

RU2170992C2 |

| JP 2002156350 A, 31.05.2002 | |||

| JP 2004157051 A, 03.06.2004. | |||

Авторы

Даты

2007-08-10—Публикация

2006-03-30—Подача