Изобретение относится к области топливных элементов.

Известна энергетическая система, в частности для преобразования топлива в электроэнергию, содержащая подвижную транспортную энергосистему с топливным элементом и внешнюю станцию, причем подвижная транспортная энергосистема с топливным элементом содержит аккумуляторную батарею, соединенную с движущим средством приведения в движение транспортной системы, топливный элемент преобразования топлива в электрическую энергию, соединенный с упомянутой батареей, средства хранения топлива упомянутого топливного элемента и средства соединения с упомянутой внешней станцией и поставки ей электроэнергии от упомянутого топливного элемента, причем упомянутая подвижная транспортная энергосистема с топливным элементом или упомянутая внешняя станция дополнительно содержит средство реформинга топлива или конвертер топлива, выполненное с возможностью выработки содержащего водород топлива для упомянутого топливного элемента (а/з на патент №99108430/09 от 16.09.1997, опубл. 10.02.2001).

Недостатки системы:

- неуниверсальность исходного топлива;

- необходимость переработки или утилизации веществ-продуктов работы топливного элемента.

Известна система топливных элементов для транспорта, содержащая емкость с углеводородным топливом (смесью воды и метанола), риформер с трубопроводом для подачи топливных газов в анодные камеры топливных элементов, компрессор для подачи сжатого воздуха в катодные камеры топливных элементов, устройство дожигания непрореагировавших в топливных элементах топливных газов (пат. США №6603532, заявка №09/323551 от 01.06.1999, опубл. 23.10.2001).

Недостатки системы:

- неуниверсальность исходного топлива;

- необходимость дополнительной подготовки топлива;

- необходимость дожигания непрореагировавших в топливных элементах топливных газов.

Наиболее близкой к предложенной и принятой за прототип является система топливных элементов, состоящая из блока собственно топливных элементов, генерирующих электрическую энергию, и средств для подачи в топливные элементы рабочих газов и циркуляции их в системе, бака для хранения воды и бака для хранения топлива, риформера для конверсии топлива с водяным паром, горелку для дожигания непрореагировавших топливных газов, газовую турбину, осуществляющую циркуляцию газов в системе, и регенерирующее устройство для восстановления воды из отработанных в системе газов (пат. США №6379829, заявка №09/466795 от 20.12.1999, опубл. 30.04.2002).

Недостатками устройства-прототипа являются:

- неуниверсальность исходного топлива;

- необходимость дополнительной подготовки топлива;

- необходимость дожигания непрореагировавших в топливных элементах топливных газов.

Для устранения указанных недостатков предложена система питания топливного элемента, содержащая реакционную камеру, загружаемую углеводородным сырьем, с размещенным внутри нее газоотводом-нагревателем, внутри которого расположен фильтр-катализатор, и выходной газоход, причем в зоне выхода реакционной камеры расположен слой активного угля, в который погружен газоотвод-нагреватель, соединяющийся с внутренним объемом реакционной камеры, при этом реакционная камера имеет устройство подачи воды в ее внутренний объем, при этом последовательно с данной реакционной камерой может быть установлена, по крайней мере, еще одна реакционная камера, при этом выходной газоход каждой предыдущей реакционной камеры, кроме последней, соединен с внутренним объемом последующей через вентиль, а выходной газоход последней реакционной камеры также через вентиль соединен с внутренним объемом первой реакционной камеры, при этом вторые выходы вентилей объединены и через компрессор соединяются с риформером, соединенным с топливным элементом, выход которого соединен с накопителем продуктов работы топливного элемента и непрореагировавших продуктов пиролиза, при этом из накопителя вещества могут подаваться в реакционные камеры на повторную переработку, а в риформер вода или водяной пар могут подаваться как дополнительно извне, так и из устройства подачи воды любой реакционной камеры, при этом функции риформера может выполнять та реакционная камера, выход которой через вентиль соединен с компрессором, при этом хотя бы часть электроэнергии, генерируемой топливным элементом, может использоваться для питания газоотводов-нагревателей реакционных камер.

Предлагаемая система питания топливного элемента позволяет использовать практически любое углеводородное сырье (твердое, жидкое, газообразное - от газа, мазута до древесины, бумаги, пластмасс) в качестве топлива, сделать циркуляцию веществ в системе замкнутой - изолировать ее от окружающей среды, упростить и сделать универсальным процесс подготовки водородсодержащего газа, подаваемого в топливный элемент.

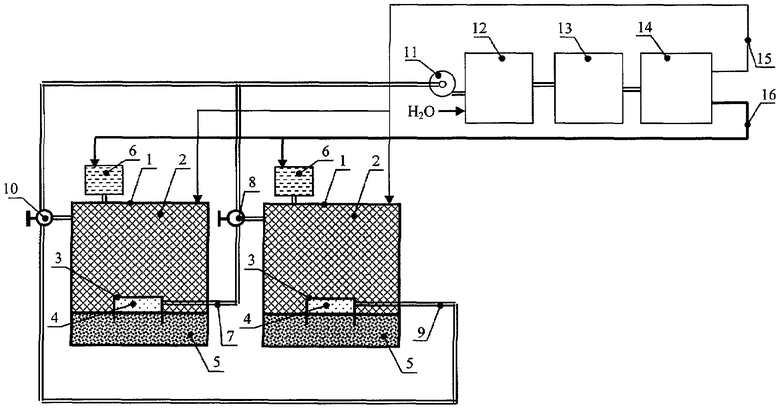

Работа устройства поясняется чертежом, на котором схематически изображена система питания топливного элемента.

Система питания топливного элемента состоит из реакционных камер, каждая из которых содержит герметично закрывающийся корпус 1, куда загружается углеводородное сырье 2. Внутри корпуса 1 расположен газоотвод-нагреватель 3 с размещенным внутри него фильтром-катализатором 4, погруженный в слой мелкодисперсного активного угля 5. При этом внутренний объем реакционной камеры соединяется с полостью газоотвода-нагревателя 3 через слой активного угля 5. Для подачи во внутренний объем корпуса 1 реакционной камеры воды используется подсоединенное к нему устройство подачи воды 6. Газоотвод-нагреватель 3 первой реакционной камеры с помощью выходного газохода 7 через вентиль 8 соединяется с зоной загруженного углеводородного сырья 2 второй реакционной камеры. Выходной газоход 9 второй реакционной камеры через вентиль 10 соединяется с зоной загруженного углеводородного сырья 2 первой реакционной камеры. Вторые выходы вентилей 8 и 10 объединены и через компрессор 11 соединены с риформером 12, соединенным с топливным элементом 13, выход которого соединен с накопителем 14 продуктов работы топливного элемента и непрореагировавших продуктов пиролиза. С помощью магистрали 15 газообразные продукты из накопителя 14 могут подаваться внутрь реакционных камер. С помощью магистрали 16 жидкие продукты также могут подаваться внутрь реакционных камер непосредственно, либо через устройства подачи воды 6. Последовательно с первой реакционной камерой может быть установлена не одна, а несколько аналогичных реакционных камер.

Система питания топливного элемента работает следующим образом.

В корпуса 1 реакционных камер загружается углеводородное сырье 2, после чего камеры герметизируются. Затем вентиль 8 устанавливается в положение, при котором выходной газоход 7 соединяется с внутренним объемом второй реакционной камеры, куда загружено углеводородное сырье 2. Вентиль 10 устанавливается в положение, при котором выходной газоход 9 второй реакционной камеры соединяется с компрессором 11. На газоотвод-нагреватель 3 первой реакционной камеры подается питание. Температура в корпусе 1 первой реакционной камеры увеличивается, и происходит процесс пиролиза углеводородного сырья 2, из которого также испаряется влага. Образовавшаяся смесь паров воды и пиролизного газа проходит через разогретый слой мелкодисперсного активного угля 5 и фильтр-катализатор 4 первой реакционной камеры, образуя топливный газ. Последний через газоотвод-нагреватель 3 первой реакционной камеры, ее выходной газоход 7 и вентиль 8 попадает в корпус 1 второй реакционной камеры, где охлаждается, проходя через слой загруженного углеводородного сырья 2, и очищается, проходя через слой активного угля 5 и фильтр-катализатор 4, следуя затем через газоотвод-нагреватель 3 второй реакционной камеры, ее выходной газоход 9, вентиль 10, компрессор 11 в риформер 12, а из него в топливный элемент 13. В топливном элементе 13 протекают реакции, в результате которых он вырабатывает электрическую энергию. Непрореагировавшие вещества и продукты реакций из топливного элемента 13 поступают в накопитель 14. Из накопителя 14 по магистрали 15 газообразные вещества могут подаваться внутрь реакционных камер на повторную переработку. Аналогично, по магистрали 16 жидкие вещества (например, вода) могут подаваться из накопителя 14 либо непосредственно в реакционные камеры, либо в устройства подачи воды 6. При испарении всей влаги, содержащейся в загруженном углеводородном сырье 2 в первой реакционной камере, производится порционная подача воды с помощью устройства подачи воды 6 первой реакционной камеры. При этом вода переходит в газообразное состояние, увеличивая свой объем и механически воздействуя на загруженное углеводородное сырье 2.

При завершении переработки углеводородного сырья 2 в первой реакционной камере питание от ее газоотвода-наревателя 3 отключается, а на газоотвод-нагреватель 3 второй реакционной камеры питание подается. Вентиль 8 переключается в положение, при котором выходной газоход 7 первой реакционной камеры соединяется с компрессором 11. Затем в корпус 1 первой реакционной камеры загружают новую порцию углеводородного сырья 2, после чего она герметизируется. Затем вентиль 10 переключается в положение, при котором выходной газоход 9 второй реакционной камеры соединяется с внутренним объемом первой реакционной камеры, куда загружено углеводородное сырье 2. Теперь топливный газ образуется внутри корпуса 1 второй реакционной камеры, проходит через газоотвод-нагреватель 3 второй реакционной камеры, ее выходной газоход 9 и попадает во внутренний объем первой реакционной камеры, куда загружено углеводородное сырье 2. Топливный газ проходит этот слой, слой активного угля 5, фильтр-катализатор 4 и газоотвод-нагреватель 3 первой реакционной камеры, поступая через выходной газоход 7 и вентиль 8 в компрессор 11. Далее процесс повторяется.

Работа при последовательном соединении нескольких аналогичных камер не меняется.

В риформер 12 вода или пар может подаваться либо из источника извне, либо из устройства подачи воды 6 любой из реакционных камер. При этом для нагрева подаваемой воды может использоваться тепло как дополнительного нагревателя, так и тепло корпусов 1 реакционных камер.

Реакционная камера, выход которой подключен через соответствующий вентиль к компрессору 11, может выполнять функции риформера. При этом на газоотвод-нагреватель 3 данной камеры также подается питание, из предыдущей камеры внутрь данной камеры подается углеводородный топливный газ, а через устройство ввода воды 6 - вода. Поскольку внутри камеры температура высокая, то вода переходит в пар, который взаимодействует с топливным газом, образуя водородсодержащий газ, который проходит через слой активного угля 5, фильтр катализатор 4 и через вентиль подается в компрессор 11. При этом отдельный риформер 12 может отсутствовать.

Хотя бы часть электроэнергии, вырабатываемой топливным элементом, может использоваться для питания газоотводов-нагревателей 3 реакционных камер.

Предложенная установка в сравнении с прототипом позволяет использовать в качестве топлива практически любое углеводородное сырье, сделать циркуляцию веществ в системе замкнутой - изолировать ее от окружающей среды, упростить и сделать универсальным процесс подготовки водородсодержащего газа, подаваемого в топливный элемент.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПИТАНИЯ СИЛОВОЙ УСТАНОВКИ ЖИДКИМ И ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2005 |

|

RU2285137C1 |

| СИСТЕМА ПИТАНИЯ СИЛОВОЙ УСТАНОВКИ | 2004 |

|

RU2269659C1 |

| УСТАНОВКА ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ В ГАЗООБРАЗНОЕ И ЖИДКОЕ ТОПЛИВО | 2005 |

|

RU2291350C1 |

| УСТАНОВКА ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2004 |

|

RU2256689C1 |

| Установка для пиролиза углеводородных отходов | 2002 |

|

RU2225573C1 |

| СИЛОВАЯ УСТАНОВКА | 1999 |

|

RU2162526C1 |

| Энергетическая установка замкнутого цикла с твердополимерными топливными элементами | 2021 |

|

RU2774852C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА | 1999 |

|

RU2168676C2 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ - БИОМАССЫ | 2006 |

|

RU2324861C2 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНЫХ ОТХОДОВ | 2003 |

|

RU2260154C1 |

Изобретение относится к области электротехники, в частности к энергетическим системам, в которых топливо преобразуется в электроэнергию. Техническим результатом изобретения является использование в качестве топлива практически любого углеводородного сырья, упрощение и универсальность процесса подготовки водородсодержащего газа, подаваемого в топливный элемент. Система питания топливного элемента состоит из реакционных камер, каждая из которых содержит герметично закрывающийся корпус (1), куда загружается углеводородное сырье (2). Внутри корпуса (1) расположен газоотвод-нагреватель (3) с размещенным внутри него фильтром-катализатором (4), погруженный в слой мелкодисперсного активного угля (5). При этом внутренний объем реакционной камеры соединяется с полостью газоотвода-нагревателя (3) через слой активного угля (5). Для подачи воды во внутренний объем корпуса (1) реакционной камеры используется подсоединенное к нему устройство подачи воды (6). Последовательно с первой реакционной камерой установлена, по меньшей мере, еще одна аналогичная реакционная камера. Газоотвод-нагреватель (3) первой реакционной камеры с помощью выходного газохода (7) через вентиль (8) соединяется с зоной загруженного углеводородного сырья (2) второй реакционной камеры. Выходной газоход (9) второй реакционной камеры через вентиль (10) соединяется с зоной загруженного углеводородного сырья (2) первой реакционной камеры. Вторые выходы вентилей (8) и (10) объединены и через компрессор (11) соединены с топливным элементом (13), выход которого соединен с накопителем (14) продуктов работы топливного элемента и непрореагировавших продуктов пиролиза. При этом вторые выходы вентилей могут соединяться с топливным элементом через риформер. С помощью магистрали газообразные продукты из накопителя могут подаваться внутрь реакционных камер. С помощью магистрали жидкие продукты также могут подаваться внутрь реакционных камер непосредственно, либо через устройства подачи воды. 3 з.п. ф-лы, 1 ил.

| US 6379829 B1, 30.04.2002 | |||

| УСТАНОВКА ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2004 |

|

RU2256689C1 |

| ЭНЕРГОУСТАНОВКА ПЛАВАТЕЛЬНОГО СРЕДСТВА | 2003 |

|

RU2225805C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭНЕРГОУСТАНОВКИ НА ОСНОВЕ ЭЛЕКТРОХИМИЧЕСКОГО ГЕНЕРАТОРА И УСТРОЙСТВО РЕАЛИЗАЦИИ СПОСОБА | 2003 |

|

RU2247446C2 |

| WO 00/27951 А, 01.05.2003 | |||

| US 6451464 А, 17.09.2002 | |||

| US 6120925 А, 19.09.2000 | |||

| US 5981096 А, 09.11.1999. | |||

Авторы

Даты

2007-08-10—Публикация

2005-11-08—Подача