Изобретение относится к области пиролиза углеводородного сырья. Наиболее близкой к предложенной по совокупности существенных признаков и достигаемому результату и принятой за прототип является установка пиролиза отходов, содержащая термореактор с электронагревателем и систему отвода пиролизных газов, включающую конденсатор; при этом электронагреватель выполнен с внутренней полостью, соединенной с внутренним объемом термореактора и системой отвода пиролизных газов через газо-приемную щель. Конденсатор и отстойник расположены выше уровня термореактора, причем последний соединен с отстойником через патрубок (патент РФ №2225573 от 10.03.2004 г.).

Недостатками устройства являются:

- получение только одного выходного полезного продукта - топливного газа;

- неполная переработка составляющих процесса в топливный газ, поскольку не весь объем угля прогревается и взаимодействует с парами воды и углеводородами и не весь объем биомассы прогревается достаточно для полной ее переработки;

- содержание паров тяжелых углеводородов в получаемом газе, что ведет к понижению его теплотворной способности;

- неполное использование топливных возможностей получаемого газа.

Для устранения этих недостатков предложена установка переработки углеводородного сырья в газообразное и жидкое топливо, содержащая реакционную камеру, загружаемую углеводородным сырьем, с размещенным внутри нее газоотводом-нагревателем, внутри которого расположен катализатор, причем в зоне выхода реакционной камеры расположен слой активированного угля, в который погружен газоотвод-нагреватель, соединяющийся с внутренним объемом реакционной камеры, конденсатор и отстойник, при этом последовательно с первой реакционной камерой установлена еще одна такая же реакционная камера, при этом газоотвод-нагреватель каждой реакционной камеры соединен с внутренним объемом другой камеры в зоне загруженного углеводородного сырья через трехходовые вентили, с возможностью охлаждения полученного в одной из камер синтез-газа и очистки его при прохождении через слой активированного угля, при этом вторые выходы трехходовых вентилей через компрессор соединены с реактором синтеза, с возможностью подачи синтез-газа в указанный реактор от одной и другой камеры поочередно, выход реактора синтеза соединен с конденсатором, соединенным с отстойником, причем каждая из камер снабжена устройством для подачи воды в зону загруженного углеводородного сырья.

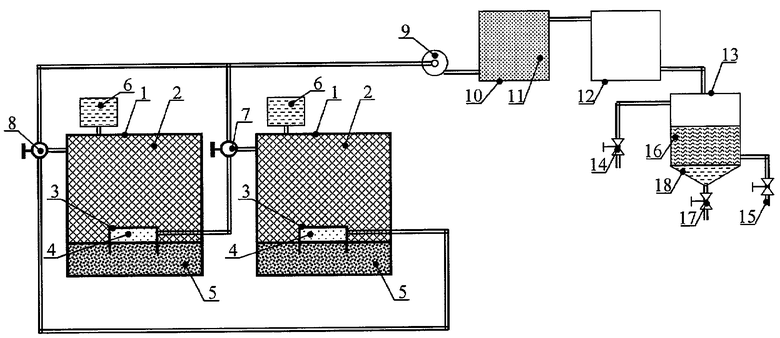

Изобретение поясняется чертежом, на котором схематично изображена установка переработки углеводородного сырья в газообразное и жидкое топливо.

Установка переработки углеводородного сырья в газообразное и жидкое топливо состоит из первой и второй реакционных камер, каждая из которых содержит герметично закрывающийся корпус 1, куда загружается углеводородное сырье 2. Внутри корпуса 1 расположен газоотвод-нагреватель 3 с размещенным внутри него катализатором 4, погруженный в слой мелкодисперсного активированного угля 5. Корпус 1 соединен с устройством подачи воды 6 в зону загруженного углеводородного сырья 2. Газоотвод-нагреватель 3 первой реакционной камеры через первый трехходовой вентиль 7 соединяется с зоной загруженного углеводородного сырья 2 второй реакционной камеры. Газоотвод-нагреватель 3 второй реакционной камеры через второй трехходовой вентиль 8 соединяется с зоной загруженного углеводородного сырья 2 первой реакционной камеры. Вторые выходы трехходовых вентилей 7 и 8 объединены и через компрессор 9 соединяются с реактором синтеза 10, который заполнен катализатором 11. Выход реактора синтеза 10 соединяется с конденсатором 12, который соединен с отстойником 13. На выходе отстойника 13 имеется вентиль 14 для подачи получаемого топливного газа потребителю, а также вентиль 15 для подачи потребителю жидкого топлива 16 и вентиль 17 для подачи образующейся воды 18 для дальнейшего использования.

Установка работает следующим образом. В корпуса 1 первой и второй реакционных камер загружается углеводородное сырье 2, после чего камеры герметизируются. Затем трехходовой вентиль 7 устанавливается в положение, при котором газоотвод-нагреватель 3 первой реакционной камеры соединяется с внутренним объемом второй реакционной камеры, куда загружено углеводородное сырье 2. Трехходовой вентиль 8 устанавливается в положение, при котором газоотвод-нагреватель 3 второй реакционной камеры соединяется через компрессор 9 с реактором синтеза 10. Далее подают питание на газоотвод-нагреватель 3 первой реакционной камеры. Температура в корпусе 1 первой реакционной камеры увеличивается, и происходит процесс газификации углеводородного сырья 2, из которого также испаряется влага. Смесь паров воды и пиролизного газа проходит через слой активированного угля 5 и катализатор 4 первой реакционной камеры, образуя синтез-газ. Далее синтез-газ через газоотвод-нагреватель 3 первой реакционной камеры и трехходовой вентиль 7 попадает в корпус 1 второй реакционной камеры, где охлаждается, проходя через слой загруженного углеводородного сырья 2, и очищается, проходя через слой активированного угля 5, следуя затем через катализатор 4 и газоотвод-нагреватель 3 второй реакционной камеры, трехходовой вентиль 8, компрессор 9 в реактор синтеза 10, заполненный катализатором 11. В реакторе синтеза 10 поддерживается определенная температура, при которой из поступающего в него синтез-газа образуются пары синтезированного жидкого топлива (бензин, метанол). Из реактора синтеза 10 образовавшиеся пары жидкого топлива и непрореагировавший топливный газ поступают в конденсатор 12, а из него - в отстойник 13, где происходит разделение газовой и жидкой фаз. Из отстойника 13 через вентиль 14 топливный газ подается потребителю. Сконденсировавшееся жидкое топливо 16 через вентиль 15 также поступает к потребителю. Сконденсировавшаяся вода 17, обладая большей плотностью, находится ниже уровня жидкого топлива 16, и направляется на дальнейшее использование через вентиль 18. При испарении всей влаги, содержащейся в загруженном углеводородном сырье 2, в первой реакционной камере производится порционная подача воды с помощью устройства подачи воды 6 первой реакционной камеры. При этом вода переходит в газообразное состояние, увеличивая свой объем и механически воздействуя на загруженное углеводородное сырье 2.

При завершении переработки углеводородного сырья 2 в первой реакционной камере питание от ее газоотвода-нагревателя 3 отключается, а на газоотвод-нагреватель 3 второй реакционной камеры питание подается. Трехходовой вентиль 7 переключается в положение, при котором газоотвод-нагреватель 3 первой реакционной камеры соединяется с компрессором 9. Затем в корпус 1 первой реакционной камеры загружают новую порцию углеводородного сырья 2, после чего она герметизируется. Затем трехходовой вентиль 8 переключается в положение, при котором газоотвод-нагреватель 3 второй реакционной камеры соединяется с внутренним объемом первой реакционной камеры, куда загружено углеводородное сырье 2. Далее процесс повторяется.

Таким образом, заявляемая установка по сравнению с прототипом позволяет более полным образом использовать топливные возможности получаемого газа, синтезируя топливный газ и жидкое топливо. При этом топливный газ становится свободным от тяжелых углеводородов, что сказывается на увеличении его теплотворной способности. Получаемое жидкое топливо удобнее хранить и перерабатывать по сравнению с газообразным топливом. К тому же, процесс переработки происходит непрерывно, без остановки на время загрузки новой порции сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПИТАНИЯ СИЛОВОЙ УСТАНОВКИ ЖИДКИМ И ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2005 |

|

RU2285137C1 |

| УСТАНОВКА ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2004 |

|

RU2256689C1 |

| СИСТЕМА ПИТАНИЯ СИЛОВОЙ УСТАНОВКИ | 2004 |

|

RU2269659C1 |

| СИСТЕМА ПИТАНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2005 |

|

RU2304326C1 |

| Установка для пиролиза углеводородных отходов | 2002 |

|

RU2225573C1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНЫХ ОТХОДОВ | 2003 |

|

RU2260154C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА | 1999 |

|

RU2168676C2 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ - БИОМАССЫ | 2006 |

|

RU2324861C2 |

| УСТАНОВКА ПИРОЛИЗА | 2005 |

|

RU2291351C1 |

| ПИРОЛИЗНЫЙ РЕГЕНЕРАТОР | 2005 |

|

RU2282787C1 |

Изобретение относится к области пиролиза углеводородного сырья. Технический результат - более полное использование топливных возможностей получаемого газа, путем синтеза топливного газа и жидкого топлива; очистка топливного газа от тяжелых углеводородов, что сказывается на увеличении его теплотворной способности; удобство хранения и переработки жидкого топлива по сравнению с газообразным топливом; обеспечение возможности осуществления непрерывности процесса переработки, без остановки на время загрузки новой порции сырья. Установка переработки углеводородного сырья в газообразное и жидкое топливо содержит две реакционные камеры, загружаемые углеводородным сырьем, с размещенным внутри них газоотводом-нагревателем, внутри которого расположен катализатор, причем в зоне выхода реакционных камер расположен слой активированного угля, в который погружен газоотвод-нагреватель, соединяющийся с внутренним объемом реакционной камеры, конденсатор и отстойник. Газоотвод-нагреватель каждой реакционной камеры соединен с внутренним объемом другой камеры в зоне загруженного углеводородного сырья через трехходовые вентили, с возможностью охлаждения полученного в одной из камер синтез-газа и очистки его при прохождении через слой активированного угля. Вторые выходы трехходовых вентилей через компрессор соединены с реактором синтеза, с возможностью подачи синтез-газа в указанный реактор от одной и другой камеры поочередно, выход реактора синтеза соединен с конденсатором, соединенным с отстойником, причем каждая из камер снабжена устройством для подачи воды в зону загруженного углеводородного сырья. 1 ил.

Установка переработки углеводородного сырья в газообразное и жидкое топливо, содержащая реакционную камеру, загружаемую углеводородным сырьем, с размещенным внутри нее газоотводом-нагревателем, внутри которого расположен катализатор, причем в зоне выхода реакционной камеры расположен слой активированного угля, в который погружен газоотвод-нагреватель, соединяющийся с внутренним объемом реакционной камеры, конденсатор и отстойник, отличающаяся тем, что последовательно с первой реакционной камерой установлена еще одна такая же реакционная камера, при этом газоотвод-нагреватель каждой реакционной камеры соединен с внутренним объемом другой камеры в зоне загруженного углеводородного сырья через трехходовые вентили с возможностью охлаждения полученного в одной из камер синтез-газа и очистки его при прохождении через слой активированного угля, при этом вторые выходы трехходовых вентилей через компрессор соединены с реактором синтеза с возможностью подачи синтез-газа в указанный реактор от одной и другой камеры поочередно, выход реактора синтеза соединен с конденсатором, соединенным с отстойником, причем каждая из камер снабжена устройством для подачи воды в зону загруженного углеводородного сырья.

| Установка для пиролиза углеводородных отходов | 2002 |

|

RU2225573C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА | 1999 |

|

RU2168676C2 |

| RU 2055270 C1, 27.02.1996 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ УГЛЕВОДОРОДЫ | 1996 |

|

RU2116570C1 |

| Установка для пиролиза отходов | 1977 |

|

SU699287A1 |

| ПИРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА ТОПЛИВНЫХ УГЛЕЙ | 1997 |

|

RU2125076C1 |

| ПЛАЗМОТЕРМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ УГЛЯ В СИНТЕЗ-ГАЗ | 1993 |

|

RU2047650C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ И МАСЛЯНЫХ ФРАКЦИЙ | 2001 |

|

RU2191205C1 |

| СПОСОБ ДЕСТРУКЦИИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ НЕФТЕХИМИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2246525C1 |

| Биомасса как источник энергии // Под ред | |||

| Соуфера С | |||

| и др., М.: Мир, 1985, с.211-237. | |||

Авторы

Даты

2007-01-10—Публикация

2005-04-22—Подача