Изобретение относится к термической переработке бытовых, промышленных и других углеводородных отходов для их обезвреживания и последующего использования.

Известны установки для уничтожения отходов, в том числе основанные на термической их обработке, одним из перспективных направлений которой является пиролиз, обеспечивающий не только обезвреживание отходов, но и получение газа для технологических и бытовых целей, а в ряде случаев и новых продуктов (патенты РФ № 2104445, 2132997, 2135895).

Известна установка пиролиза отходов. Она содержит реактор, загрузочное устройство, газоход горючих газов и дымовой газоход с регулировкой заслонками газоанализатора в газоходах (авт.свид. СССР № 699287, F 23 G 5/00,1979 г.)

Недостатками установки являются низкое качество очистки горючих газов, накопление пиролизата в отходах, низкое качество охлаждения и очистки дымовых газов.

Наиболее близкой к предложенной по совокупности существенных признаков и достигаемому результату является пиролизная установка, содержащая термореактор с непосредственным и косвенным нагревом, систему отвода дымовых газов с очисткой и систему отвода пиролизных газов, включающую конденсатор-холодильник, отстойник жидких осадков, гидрозатвор с катализатором, а также гидрозатвор измерительный с катализатором, при этом приемники жидких углеводородов гидрозатворов и гидрофильтра, а также приемник жидких осадков отстойника соединены через насосы с форсунками, размещенными в реакторе (патент РФ № 2168676, F 23 G 5/027, 2001 г.).

Недостатками известной пиролизной установки являются наличие выбросов в атмосферу, сложность конструкции и недостаточная эффективность процесса пиролиза, вызванная тем, что пиролизный газ не полностью восстанавливается, уходя через газоход.

Целью предлагаемого изобретения является повышение эффективности процесса пиролиза за счет наиболее полной переработки твердых, жидких и газообразных составляющих процесса в топливный газ, повышение экологичности установки и упрощение конструкции.

Поставленная цель достигается тем, что в установке для пиролиза углеводородных отходов, содержащей термореактор с электронагревателем и систему отвода пиролизных газов, включающую конденсатор, электронагреватель выполнен с внутренней полостью, соединенной с внутренним объемом термореактора и системой отвода пиролизных газов.

Установка содержит также соединенный последовательно с конденсатором отстойник, она может также содержать соединенные с отстойником последовательно газоотводной трубой гидрозатвор, гидрозатвор измерительный, приемники жидких углеводородов гидрозатворов, соединенные через насос с форсункой, расположенной в термореакторе.

Конденсатор и отстойник могут быть расположены выше уровня термореактора, причем последний соединен с отстойником через патрубок.

На внутренней поверхности участков газоотводных труб, размещенных в водном объеме гидрозатвора и гидрозатвора измерительного, имеется катализатор.

Внутренняя полость электронагревателя может быть соединена с внутренним объемом термореактора через газоприемную щель.

Газоприемная щель может быть выполнена по всей длине и с нижней стороны полого электронагревателя, выполненного с катализатором на внутренней поверхности.

В предложенной установке за счет совмещения электронагревателя с системой газоотвода и выполнения газоприемной щели, расположенной снизу вдоль трубы нагревателя, а также катализатора на внутренней его поверхности весь пиролизный газ проходит через слой активного угля, образующегося вокруг нагревателя, и более полно восстанавливается.

Наличие только непосредственного нагрева внутри термореактора сделало установку более экологичной из-за отсутствия отвода в атмосферу остатков горения топливного газа.

Объединение в одном корпусе конденсатора и отстойника и размещение их выше уровня термореактора позволило упростить конструкцию установки.

Изобретение поясняется чертежами.

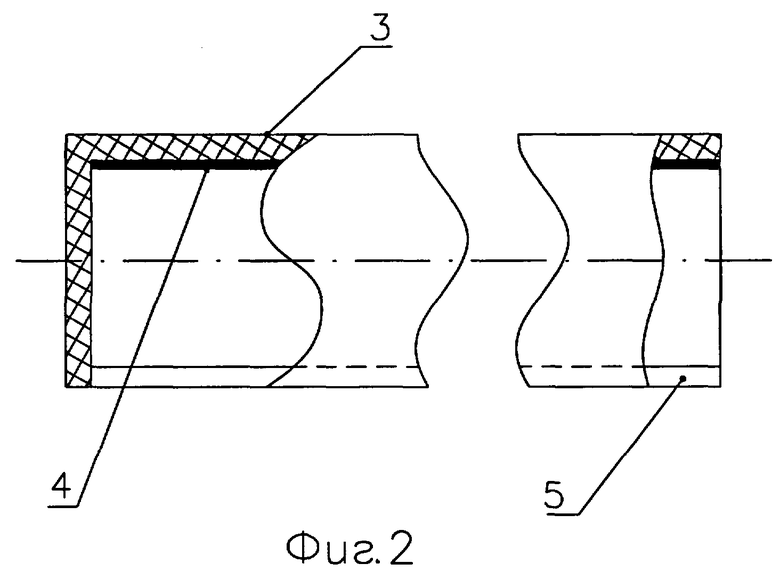

На фиг 1 приведена общая конструкция установки для пиролиза углеводородных отходов в разрезе. На фиг.2 - вид электронагревателя в разрезе.

Установка для пиролиза углеводородных отходов содержит термореактор 1 с герметично закрывающейся крышкой 2. Внутри термореактора 1 размещен электронагреватель 3 с катализатором 4. Термореактор 1 через электронагреватель 3 с газоприемной щелью 5 соединен с конденсатором 6, выполненным в виде холодильника с проточной водой и соединенным с отстойником 7 для жидких осадков. Отстойник 7 соединен газоотводной трубой с гидрозатвором 8, соединенным газоотводной трубой с измерительным гидрозатвором 9. На внутренней поверхности участков газоотводных труб, размещенных в водном объеме гидрозатворов 8, 9 имеются катализаторы 8.1, 9.1. Гидрозатвор 9 соединен с компрессором 10, который соединен с ресивером 11. Ресивер 11 соединен с вентилем 12, через который газ подается потребителю. Приемники 13, 14 жидких углеводородов 15 гидрозатворов 8, 9 через насос 16 соединены с форсункой 17, расположенной в термореакторе 1. Приемник отстойника 7 для жидких осадков через патрубок с вентилем 18 соединен с термореактором 1. Термореактор 1 и труба газохода для пиролизных газов имеют теплоизоляционное покрытие 19.

Установка для пиролиза углеводородных отходов работает следующим образом. В термореактор 1 загружают углеводородные отходы и герметично закрывают его крышкой 2. На электронагреватель 3 подается напряжение питания. Температура внутри термореактора 1 поднимается, и происходит пиролиз загруженной биомассы. В результате деструкции биомассы в термореакторе 1 вокруг электронагревателя 3 образуется угольный осадок, а газовая составляющая, пройдя через него, уходит через приемную щель 5 электронагревателя 3 в конденсатор 6. Охлаждаясь и конденсируясь, кислотные и масляные составляющие попадают в отстойник 7 для жидких осадков. Более легкие топливные фракции газа, проходя через газоотводную трубу с катализатором 8.1 и гидрозатвор 8, очищаются, образуют жидкие углеводороды 15 и поступают через газоотводную трубу с катализатором 9.1 в гидрозатвор 9 измерительный, где также образуют слой жидких углеводородов 15. Охлажденный и очищенный топливный газ компрессором 10 закачивается в ресивер 11, откуда подается потребителю через вентиль 12. После прекращения процесса пиролиза полученные отделенные от газа жидкие углеводороды 15 через приемники 13, 14 насосом 16 подаются в форсунку 17. Кислотно-органические фракции из отстойника 7 гравитационно поступают в термореактор 1 через патрубок с вентилем 18 и попадают на термоактивный уголь. При этом реагентами, подаваемыми через форсунку 17 и патрубок 18, осуществляется ворошение биомассы и пирокарбона. Поверхность угля увеличивается, он становится более активным. Углерод, отбирая кислород у кислотно-органических фракций, превращает их в топливные газы. Процесс пиролиза жидких составляющих повторяется.

Существующий в установке режим непосредственного нагрева углеводородной массы, осуществляемый подачей напряжения на электронагреватель 3, размещенный внутри термореактора 1, позволяет перерабатывать биомассу в топливный газ наиболее чистым в отношении экологии способом и сокращает количество тепловой энергии, необходимой для пиролиза углеводородов.

Предложенная установка позволяет увеличить объем топливного газа и, соответственно, тепловой энергии от загрузки углеводородной биомассы.

В ней повышена эффективность процесса пиролиза за счет наиболее полного восстановления топливного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНЫХ ОТХОДОВ | 2003 |

|

RU2260154C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА | 1999 |

|

RU2168676C2 |

| УСТАНОВКА ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2004 |

|

RU2256689C1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ - БИОМАССЫ | 2006 |

|

RU2324861C2 |

| ПИРОЛИЗНЫЙ РЕГЕНЕРАТОР | 2005 |

|

RU2282787C1 |

| УСТАНОВКА ПИРОЛИЗА | 2005 |

|

RU2291351C1 |

| УСТАНОВКА ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ В ГАЗООБРАЗНОЕ И ЖИДКОЕ ТОПЛИВО | 2005 |

|

RU2291350C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ НЕФТЕШЛАМОВ | 2017 |

|

RU2649357C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| ПИРОЛИЗНАЯ УСТАНОВКА | 2010 |

|

RU2427760C1 |

Изобретение относится к термической переработке бытовых, промышленных и других углеводородных отходов для их обезвреживания и последующего использования. Установка для пиролиза углеводородных отходов содержит термореактор с размещенным внутри него электронагревателем и систему отвода пиролизных газов, включающую конденсатор. При этом электронагреватель выполнен с возможностью образования вокруг него при пиролизе угольного осадка, фильтрующего образующийся в реакторе пиролизный газ, и с внутренней полостью, сообщенной с внутренним объемом термореактора и системой отвода пиролизных газов. Она содержит соединенный последовательно с конденсатором отстойник. Она может содержать также соединенные последовательно с отстойником газоотводной трубой гидрозатвор и гидрозатвор измерительный, приемники жидких углеводородов гидрозатворов, соединенные через насос с форсункой, расположенной в термореакторе. При этом конденсатор и отстойник расположены выше уровня термореактора, причем последний соединен с ними через патрубок. На внутренних поверхностях газоотводных труб, размещенных в водном объеме гидрозатвора и гидрозатвора измерительного, имеется катализатор. Соединение внутренней полости электронагревателя с внутренним объемом термореактора может осуществляться через газоприемную щель, которая расположена снизу по всей длине электронагревателя. Технический результат: повышение эффективности процесса пиролиза, повышение экологичности установки и упрощение конструкции. 7 з.п. ф-лы, 2 ил.

| ПИРОЛИЗНАЯ УСТАНОВКА | 1999 |

|

RU2168676C2 |

| RU 2055270 C1, 27.02.1996 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ УГЛЕВОДОРОДЫ | 1996 |

|

RU2116570C1 |

| Установка для пиролиза отходов | 1977 |

|

SU699287A1 |

Авторы

Даты

2004-03-10—Публикация

2002-07-29—Подача