Изобретение относится к переработке пищевого сырья и может быть использовано в линиях производства экструдированных комбикормов.

Наиболее близкой по технической сущности и достигаемому эффекту является линия производства экструдированных зерновых продуктов, включающая зерноочистительный сепаратор, магнитную колонку, молотковую дробилку, многокомпонентный весовой дозатор, смеситель, установку для увлажнения, экструдер, охладитель, жмыхоломач [Черняев Н.П. Производство комбикормов [Текст]. - М.: Агропромиздат, 1989. - 224 с. С.179-180].

Недостатком известной линии является невысокое качество производимого экструдированного продукта, а также узкий ассортимент выпускаемой продукции.

Технической задачей изобретения является расширение ассортимента производимых комбикормов повышенного качества, т.е. получение готового продукта, обогащенного жирами и витаминами, за счет увеличения технологических возможностей линии по производству комбикормов заданной пищевой ценности, адаптированных для различных видов животных и рыб.

Поставленная задача достигается тем, что в линии производства экструдированных комбикормов, включающей емкости для сыпучих зерновых компонентов с дозаторами, смеситель, экструдер и охладитель, новым является то, что она дополнительно снабжена бункерами для хранения жидких компонентов, имеющими в их нижней части объемные дозаторы и оснащенными паровыми рубашками и форсунками для распыления жидких компонентов, ленточным транспортером, размещенным под дозаторами емкостей для сыпучих компонентов и бункеров для жидких компонентов, емкостью для хранения жировитаминных компонентов, имеющей в нижней части объемный дозатор и оснащенной паровой рубашкой, насосом высокого давления, ленточной сушилкой, установленной после экструдера, и гранулятором, при этом ленточная сушилка имеет просеиватель с конфузором для сбора мелких фракций, на корпусе смесителя установлена паровая рубашка для стабилизации температурного режима процесса смешивания, а предматричная зона экструдера выполнена в виде фильеры с коэкструзионной головкой для получения продукта с начинкой, которая имеет форму цилиндра с расположенной внутри него трубкой, сообщенной посредством насоса высокого давления с объемным дозатором емкости для хранения жировитаминных компонентов, кроме того, линия имеет рециркуляционный трубопровод, предназначенный для последующего использования отработанного теплоносителя из сушилки в паровых рубашках бункеров для хранения жидких компонентов, емкости для хранения жировитаминных компонентов и смесителя.

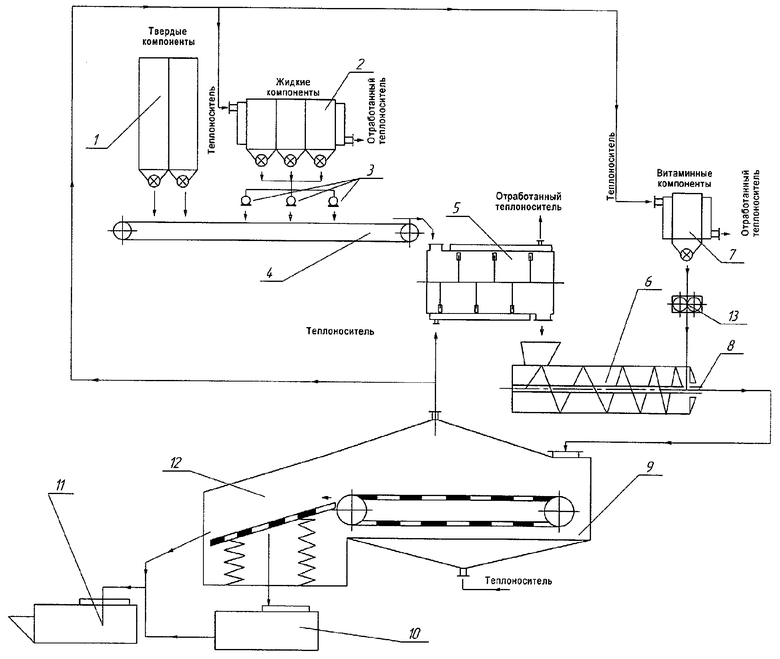

На чертеже изображен общий вид линии производства экструдированных комбикормов.

Линия производства экструдированных комбикормов содержит силосы 1 для хранения сыпучих компонентов с установленными в их нижней части роторными дозаторами, бункеры 2 для хранения жидких компонентов с установленными в их нижней части объемными дозаторами, ленточный транспортер 4, смеситель 5 с рубашкой (смеситель-температор) для смешивания компонентов и темперирования полученной смеси, емкость 7 для хранения жировитаминных компонентов с установленным в его нижней части объемным дозатором, насос высокого давления 13, экструдер 6, ленточную сушилку 9, просеиватель 12 для сортирования экструдированных палочек, гранулятор 10, фасовочно-упаковочный автомат 11.

Бункеры 2 оснащены паровыми рубашками и форсунками 3 для распыления жидких компонентов. Смеситель-температор 5 и емкость 7 оснащены паровыми рубашками. Предматричная зона 8 экструдера 6 выполнена в виде фильеры с коэкструзионной головкой для получения продукта с начинкой. Для повышения тепловой эффективности отработанный теплоноситель из ленточной сушилки 9 по отдельным линиям направляется в паровые рубашки бункеров 2, смесителя-температора 5 и емкости 7 для хранения жировитаминных компонентов.

Предлагаемая линия производства экструдированных комбикормов работает следующим образом.

Включается привод ленточного транспортера 4 и привод роторных дозаторов, установленных в нижней части силосов 1. Исходные сыпучие компоненты (различное зерновое сырье заданного фракционного состава с начальной влажностью 10...12%), хранящиеся в силосах 1, роторными дозаторами, которые установлены в нижней части загрузочных бункеров, подаются в строго определенной пропорции на ленточный транспортер 4. Одновременно в паровые рубашки бункеров 2 подается отработанный теплоноситель из ленточной сушилки 9 для поддержания заданной температуры нагрева жидких компонентов, так как при их охлаждении их вязкость снижается и они могут сгуститься. Как только смесь сыпучих компонентов, находящихся на ленте транспортера 4, достигнет бункеров 2 для хранения жидких компонентов, включается привод объемных дозаторов, установленных в нижней части бункеров 2, и каждый из жидких компонентов в строго определенном количестве подается в соответствующие форсунки 3. Затем жидкие компоненты с помощью форсунок 3 распыляются над поверхностью смеси сыпучих компонентов, находящихся на ленте транспортера 4. В процессе перемещения смесь сыпучих компонентов смешивается с жидкими компонентами (кровь, сыворотка). При этом происходит насыщение твердых компонентов зернового сырья жидкими компонентами.

Далее полученная смесь подается в смеситель-температор 5. Включается привод смесителя-температора 5, и полученная смесь активно перемешивается. Одновременно в паровую рубашку смесителя-температора 5 подается отработанный теплоноситель из ленточной сушилки 9. Поддержание определенной температуры смеси предотвращает ее сгущение и обеспечивает ее равномерное перемешивание без образования конгломератов. Из смесителя-температора 5 полученная смесь направляется в экструдер 6.

Одновременно в паровую рубашку емкости 7 для хранения жировитаминных компонентов подается отработанный теплоноситель из ленточной сушилки 9. Из емкости 7 жировитаминные компоненты с помощью установленного в его нижней части объемного дозатора подаются в насос высокого давления 13, который нагнетает их в предматричную зону 8 экструдера 6.

Затем обработанная смесь через загрузочный патрубок поступает в рабочую камеру экструдера 6. Включается привод и вращающийся шнек экструдера 6 начинает захватывать и перемещать продукт, который последовательно проходит через зоны загрузки, смешивания, гомогенизации и дозирования. По мере продвижения зерновая смесь перемешивается в зоне смешивания, нагревается и размягчается до получения однородной среды. При дальнейшем ее продвижении происходит уплотнение в зоне сжатия за счет уменьшающегося свободного объема, ограниченного стенками корпуса и поверхностью шнеков экструдера. В результате этого под действием деформационных сдвиговых усилий и сил трения о поверхности рабочих органов и корпус продукт разогревается.

Далее в зоне гомогенизации происходит превращение размягченных гранул в расплав за счет возрастания давления, при этом плавное уменьшение межвиткового объема шнека в сторону предматричной зоны обеспечивает дегазацию и постепенное увеличение давления продукта. В зоне гомогенизации зерновая смесь окончательно переходит из твердой фазы в вязкопластичную; здесь происходит плавление в результате преобразования механической энергии рабочих органов машины в тепловую энергию и за счет внутреннего трения в самом продукте. Давление расплава экструдата в зоне дозирования достигает желаемого значения, происходит окончательное расплавление мелких включений и образуется расплав, однородный по структуре и температуре. Это позволяет для нормальной работы экструдера иметь заданную, однородную по сечению температуру расплава продукта.

Затем он попадает в предматричную зону 8, которая выполнена в виде коэкструзионной головки, в виде цилиндра с расположенной внутри него трубкой, в которую насосом высокого давления 13 подаются жировитаминные компоненты из емкости 7 для хранения жировитаминных компонентов с установленным в их нижней части объемным дозатором. Кратковременное нахождение начинки в зоне повышенных температур позволяет сохранить термолабильные вещества, что значительно повышает качество готовой продукции.

После выхода продукта из матрицы в результате резкого перепада температуры и давления происходит мгновенное испарение влаги, аккумулированная им энергия высвобождается со скоростью, примерно равной скорости взрыва, что приводит к образованию пористой структуры и увеличению объема экструдата (расширению). При этом в результате «взрыва» продукта (или «декомпрессионного шока») происходят глубокие преобразования его структуры: разрыв клеточных стенок, деструкция, гидролиз [Термопластическая экструзия: научные основы, технология, оборудование / Под ред. А.Н.Богатырева, В.П.Юрьева. - М.: Ступень, 1994. - 200 с.].

Одновременно происходит наполнение внутренней полости экструдированной гранулы начинкой из жировитаминных компонентов. Таким образом, на выходе из матрицы получают коэкструдированные палочки заданного состава.

На выходе из экструдера с помощью ножевого устройства (не показано) образующийся жгут коэкструдированного продукта с начинкой разрезается на палочки определенной длины с фиксацией ее обрезанных краев (для герметизации и предотвращения вытекания начинки).

Затем коэкструдированные палочки подаются в ленточную сушилку 9 на перфорированную ленту транспортера. Включаются привод транспортера с регулируемой скоростью движения ленты,и одновременно в сушилку 9 подается теплоноситель, который пронизывает слой продукта на ленте, высушивает его и удаляется из сушилки 9.

Отработанный теплоноситель при помощи рециркуляционного трубопровода поступает для последующего использования в паровых рубашках бункеров 2 и емкости 7, а также на поддержание заданного теплового режима в рубашке смесителя-температора 5.

Высушенный продукт выгружается из сушилки и подается в просеиватель 12, где происходит разделение продукта на фракции. Сходовая фракция направляется на фасовочный автомат 11. Проходовая фракция (мелкие фракции) просеивается сквозь сито просеивателя, поступает в конфузор для сбора мелких фракций. Затем она направляется в гранулятор 10 для их последующего гранулирования. Затем полученные гранулы направляются на фасовочный автомат 11.

Таким образом, использование изобретения позволит:

- расширить ассортимент выпускаемых многокомпонентных комбикормов заданной пищевой ценности, адаптированных для различных видов животных и рыб;

- повысить пищевую ценность многокомпонентных комбикормов путем направленного регулирования за счет применения начинок разного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2010 |

|

RU2443130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРМОВ ПУТЕМ ЭКСТРУЗИИ БИОЛОГИЧЕСКИХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ, ЛИНИЯ ПРОИЗВОДСТВА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И КОРМ, ПОЛУЧАЕМЫЙ УКАЗАННЫМ СПОСОБОМ | 2017 |

|

RU2667161C1 |

| ЛИНИЯ ПО ПЕРЕРАБОТКЕ МАСЛОСОДЕРЖАЩЕГО И ЗЕРНОБОБОВОГО СЫРЬЯ | 2010 |

|

RU2426464C1 |

| Технологическая линия производства высокобелковых кормовых добавок | 2019 |

|

RU2717647C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2302337C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ВЫСОКОУСВОЯЕМЫХ КОМБИКОРМОВ ДЛЯ РАННЕЙ МОЛОДИ РЫБ | 2021 |

|

RU2764804C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ КОМБИКОРМОВ | 2011 |

|

RU2489946C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА КОМБИКОРМОВ НОВОГО ПОКОЛЕНИЯ ДЛЯ ПУШНЫХ ЗВЕРЕЙ | 2020 |

|

RU2736134C1 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ КОРМОВЫХ ДОБАВОК | 2017 |

|

RU2670137C1 |

| ЛИНИЯ БАРОТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНЦЕНТРИРОВАННЫХ КОРМОВ | 2010 |

|

RU2429730C1 |

Изобретение относится к переработке пищевого сырья и может быть использовано в линиях производства экструдированных комбикормов. Линия включает емкости для сыпучих зерновых компонентов с дозаторами, смеситель, экструдер и охладитель. Линия дополнительно снабжена бункерами для хранения жидких компонентов с объемными дозаторами, паровыми рубашками и форсунками для распыления жидких компонентов, ленточным транспортером, емкостью для хранения жировитаминных компонентов, имеющей в нижней части объемный дозатор и оснащенной паровой рубашкой, насосом высокого давления, ленточной сушилкой и гранулятором. Ленточная сушилка имеет просеиватель с конфузором для сбора мелких фракций. На корпусе смесителя установлена паровая рубашка для стабилизации температурного режима процесса смешивания. Предматричная зона экструдера выполнена в виде фильеры с коэкструзионной головкой для получения продукта с начинкой. Коэкструзионная головка имеет форму цилиндра с расположенной внутри него трубкой, сообщенной посредством насоса с объемным дозатором емкости для хранения жировитаминных компонентов. Линия имеет рециркуляционный трубопровод, предназначенный для последующего использования отработанного теплоносителя из сушилки в паровых рубашках бункеров для хранения жидких компонентов, емкости для хранения жировитаминных компонентов и смесителя. Использование изобретения позволит получить готовый продукт, обогащенный жирами и витаминами. 1 ил.

Линия производства экструдированных комбикормов, включающая емкости для сыпучих зерновых компонентов с дозаторами, смеситель, экструдер и охладитель, отличающаяся тем, что она дополнительно снабжена бункерами для хранения жидких компонентов, имеющими в их нижней части объемные дозаторы и оснащенными паровыми рубашками и форсунками для распыления жидких компонентов, ленточным транспортером, размещенным под дозаторами емкостей для сыпучих компонентов и бункеров для жидких компонентов, емкостью для хранения жировитаминных компонентов, имеющей в нижней части объемный дозатор и оснащенной паровой рубашкой, насосом высокого давления, ленточной сушилкой, установленной после экструдера, и гранулятором, при этом ленточная сушилка имеет просеиватель с конфузором для сбора мелких фракций, на корпусе смесителя установлена паровая рубашка для стабилизации температурного режима процесса смешивания, а предматричная зона экструдера выполнена в виде фильеры с коэкструзионной головкой для получения продукта с начинкой, которая имеет форму цилиндра с расположенной внутри него трубкой, сообщенной посредством насоса высокого давления с объемным дозатором емкости для хранения жировитаминных компонентов, кроме того линия имеет рециркуляционный трубопровод, предназначенный для последующего использования отработанного теплоносителя из сушилки в паровых рубашках бункеров для хранения жидких компонентов, емкости для хранения жировитаминных компонентов и смесителя.

| ЧЕРНЯЕВ Н.П | |||

| Производство комбикормов | |||

| - М.: Агропромиздат, 1989, с.179-180 | |||

| Устройство для экструдирования зерновых компонентов комбикормов | 1982 |

|

SU1136786A1 |

| Устройство для прессования вязких материалов | 1980 |

|

SU893578A1 |

| Устройство для прессования вязких материалов | 1978 |

|

SU682390A1 |

Авторы

Даты

2007-08-20—Публикация

2006-01-10—Подача