Изобретение относится к области охраны окружающей среды и касается производства сорбентов из растительного сырья, применяемых для очистки водоемов, промышленных отходов от различных химических загрязнений, в частности нефти и нефтепродуктов.

Известен способ получения сорбента для сбора нефти и нефтепродуктов при их разливах путем утилизации рисовой шелухи, включающий термическую обработку лузги зерна риса при атмосферном давлении в среде воздуха при 450-600°С или в среде азота проводят при 550-650°С (см. патент РФ №2036843, С02F 1/28, 1995).

Однако процесс производства такого сорбента достаточно продолжителен и энергоемок.

Известен также способ получения сорбента для сбора нефти и нефтепродуктов при их разливах путем утилизации рисовой шелухи, включающий ее термообработку (см. заявку РФ № 2003127908, С02F 1/28).

Однако процесс производства такого сорбента достаточно продолжителен, кроме того, при использовании данного способа не решена проблема утилизации отработанного сорбента.

Задача, на решение которой направлено заявленное изобретение, заключается в повышении производительности процесса производства сорбента.

Технический результат, достигаемый при решении поставленной задачи, выражается в обеспечении «встраиваемости» процесса производства и использования сорбента в технологию производства высокочистого диоксида кремния, силиката натрия (жидкого стекла), углерода (сажи) из сырья растительного происхождения. При этом обеспечивается возможность варьирования ассортиментом продукции с изменением ее объемов по отдельным наименованиям (например, в зависимости от потребностей рынка, можно делать акцент на производстве наиболее востребованной в настоящий момент продукции). Кроме того, минимизируются затраты трудовых, материальных и энергетических ресурсов при получении высокочистого диоксида кремния, обычно требуемые для подготовки (очистки) исходного материала.

Поставленная задача решается тем, что способ получения сорбента для сбора нефти и нефтепродуктов при их разливах путем утилизации рисовой шелухи, включающий ее термообработку, отличается тем, что сорбент получают из фракции рисовой шелухи до 3 мм, которую затем направляют на термообработку пиролизом, при температуре 350-500°С, в течение от 10 до 30 минут, а остальной объем рисовой шелухи фракцией свыше 3 мм используют для получения высокочистого диоксида кремния. Кроме того, в процессе термообработки используют реактор, который продувают отсасываемыми из него газообразными продуктами пиролиза. Кроме того, газообразные продукты пиролиза очищают от сажи. Кроме того, по меньшей мере, часть фракции рисовой шелухи свыше 3 мм подвергают измельчению.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Признаки отличительной части формулы изобретения обеспечивают решение комплекса функциональных задач:

Признаки «сорбент получают из фракции до 3 мм» обеспечивают минимизацию содержания углеродсодержащих материалов в сырье для получения высокочистого диоксида кремния и, одновременно, обеспечивает оптимальные его размеры, с позиции максимальной эффективности сорбционного процесса. Кроме того, обеспечивается возможность перерабатывать рисовую шелуху с большим диапазоном получаемых продуктов. Кроме того, минимизируются затраты трудовых, материальных и энергетических ресурсов при получении высокочистого диоксида кремния, обычно требуемые для подготовки (очистки) исходного материала.

Признаки, указывающие, что термообработка предусматривает пиролиз рисовой шелухи, при температуре 350-500°С, в течение от 10 до 30 минут, обеспечивает высокую сорбционную емкость сорбента и скорость сорбирования при минимизации затрат времени и энергии на его производство. Названные режимные параметры по длительности процесса определялись экспериментальным путем и зависят от характеристик исходного продукта (чистоты - т.е. остатка мучки, соломы), его влажности, сорта риса, места произрастания и т.п.). Температурные параметры также определялись экспериментальным путем из условия максимума сорбционной емкости сорбента в отношении нефти и нефтепродуктов (при этом, в качестве критерия использовали величину соотношения SiO2:С в продукте пиролиза, соответствующее температурному режиму, причем образец исходной рисовой шелухи содержал SiO2=18,1%; С=60,1%) (см. табл.А)

Как видно из таблицы А, образцы сорбента, полученные при заявленном температурном режиме, имеют соотношение SiO2:С=0.34-0.56 и характеризуются величиной удельной поверхности Sуд˜400 м2/г по метиленовому голубому (Адсорбция из растворов на поверхности твердых тел. Пер. с анг. / Под ред. Г.Парфита, К.Рочестера. М.: Мир, 1986, с.414-417). При этом выход за пределы заявленного диапазона ведет к снижению сорбционной способности.

Признаки «остальной объем рисовой шелухи фракцией свыше 3 мм используют для получения высокочистого диоксида кремния» обеспечивают возможность получения высокочистого диоксида кремния при минимизации затрат на очистку сырья от углеродсодержащих примесей.

Признаки второго пункта формулы изобретения обеспечивают минимизацию содержания кислорода в полости реактора в процессе получения сорбента и обеспечивают газификацию углеродсодержащих компонентов объема органики (мучка, часть объема шелухи, остатки соломы и т.п.), загружаемого в реактор с фракцией до 3 мм).

Признаки третьего пункта формулы изобретения обеспечивают возможность регулирования отношения SiO2/C в составе сорбента.

Признаки четвертого пункта формулы изобретения обеспечивают, при необходимости, возможность переналадки производственного процесса переработки рисовой шелухи в сторону увеличения выхода сорбента.

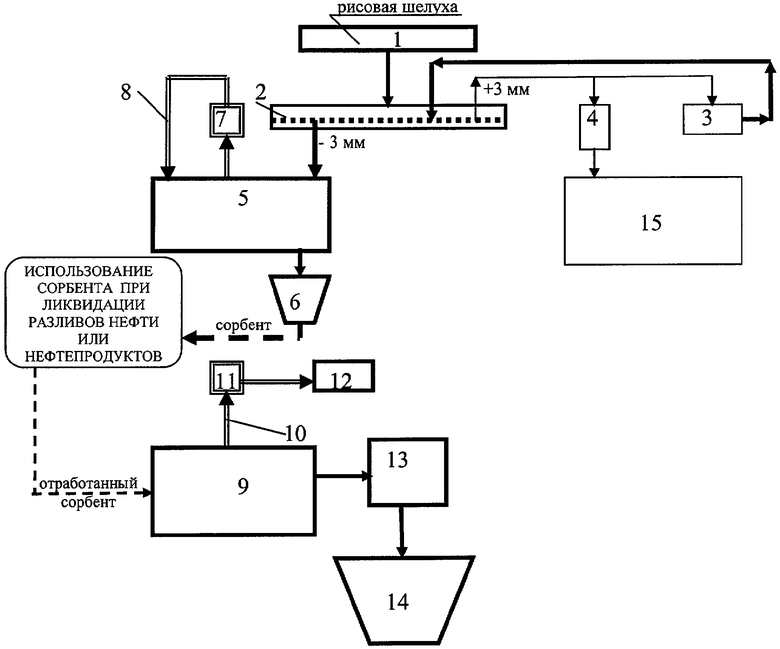

На чертеже показана функциональная схема, обеспечивающая реализацию заявленного способа.

Аппаратный комплекс для реализации заявленного способа включает загрузочный бункер 1 для рисовой шелухи, виброгрохот 2, надгрохотное пространство которого через параллельные друг другу дезинтегратор 3 и желоб 4 связано с линией для производства высокочистого диоксида кремния, а его подгрохотное пространство связано с реактором пиролиза 5, связанного с бункером-накопителем 6 сорбента и снабженного каналом 7 прокачки газов с фильтром 8. Выход дезинтегратора 3 связан с надгрохотным пространством виброгрохота 2. Кроме того, показана печь 9 для термообработки отработанного сорбента, снабженная газоотводящим каналом 10 с фильтром 11 и утилизатором 12, а также показаны отбеливающая емкость 13 и бункер-накопитель продукта 14. Линия 15 для производства высокочистого диоксида кремния по составу оборудования и технологическим возможностям не отличается от известных комплексов, используемых для решения сходных задач. Остальное оборудование аппаратного комплекса конструктивно не отличается от известных устройств, кроме реактора пиролиза, выполненного герметичным, снабженного герметизируемыми приемным и выпускным узлами и воздушным насосом (не показан) и установленным с возможностью прокачки газов-продуктов пиролиза по каналу 7, снабженному фильтром 8 (например, охлаждаемым лабиринтным фильтром).

Печь 9 для термообработки отработанного сорбента содержит герметичный корпус, снабженный газоотводящим каналом 10 с фильтром 11 (аналогичными по устройству каналу 7 и фильтру 8) и утилизатором 12, выполненным в виде герметичной емкости с водой, через которую барботируют очищенные от сажи газы. И печь 9 и реактор пиролиза 5 снабжены известным комплексом контрольно-измерительной аппаратуры (не показан), обеспечивающим точное поддержание температурного режима.

В качестве минеральной кислоты в отбеливающей емкости 13 используют любую минеральную кислоту, например серную, или соляную, или азотную.

Заявленный способ реализуется следующим образом: из загрузочного бункера 1 рисовую шелуху, очищенную от механических примесей, подают на виброгрохот 2. Из надгрохотного пространства виброгрохота рисовую шелуху (фракции свыше 3 мм) либо через дезинтегратор 3, либо через желоб 4 подают на линию для производства высокочистого диоксида кремния (дезинтегратор 3 задействуют в том случае, если требуется повышенная выработка сорбента), где осуществляют ее переработку в высокочистый диоксид кремния, используя известные методы работы. Из подгрохотного пространства рисовую шелуху (фракции до 3 мм) подают в реактор пиролиза 5, где подвергают термообработке (пиролизу при температуре 350-500°С) в течение от 10 до 30 минут, после чего готовый сорбент выгружают в бункер-накопитель 6.

Нефтеемкость (поглотительную способность по нефтепродуктам) получаемого сорбента исследовали с использованием целой гаммы нефтепродуктов различного молекулярного веса, широко используемых в различных областях: бензин Аи-92; солярка модификация «Л»; отработанное машинное масло марки АС-8; моторное масло полусинтетическое марки 10W40; нефть Западно-Сибирская малосернистая с вязкостью при 20°С, равной 15-20 сСт.

Дополнительно с целью определения эффективности работы сорбента в «натурных» условиях проводили исследования его нефтеемкости при отрицательных температурах.

Результаты исследований поглотительной способности полученного сорбента при комнатной температуре представлены в табл.1.

Поглотительная способность сорбента по различным нефтепродуктам

Как видно из представленных выше результатов тестирования сорбента на поглотительную способность по различным нефтепродуктам, низкомолекулярный нефтепродукт - бензин плохо поглощается сорбентом, т.к. растекаясь по поверхности (твердой, водной) тонким слоем, не обеспечивает хорошего контакта с поверхностью сорбента. В этом случае тонкодисперсный порошок сорбента устраняет частично этот недостаток - поглотительная способность бензина с твердой поверхности фракцией сорбента <0.5 мм увеличивается до 3.3 г/г. Удаление из сорбента фракции 3-5 мм позволяет повысить все сорбционные показатели при поглощении как с твердой, так и водной поверхностей.

Наиболее высокие сорбционные показатели наблюдаются для высокомолекулярных нефтепродуктов узкого фракционного состава - машинного и моторного масел. Значительная разница в показателях для машинного масла может быть объяснена как несколько большим молекулярным весом, так присутствием в нем загрязнителей с высокой плотностью (использовали отработанное масло). Нефть, являющаяся широкой смесью фракций различного молекулярного веса, имеет средние показатели среди исследованных потенциальных загрязнителей.

Результаты тестирования поглотительной способности сорбента по нефти при отрицательных температурах показали, что его нефтеемкость практически не меняется (даже несколько возрастает), но время сорбции увеличивается: с 1-2-х до 3-5-ти минут, при этом требуется перемешивание. Наблюдается образование более стабильного, устойчивого, легче удерживаемого на воде конгломерата «нефть-сорбент» за счет увеличения вязкости сорбента при низких температурах.

Исследование влияния фракционного состава сорбента на его поглотительную способность показало, что мелкие фракции более эффективны в удалении нефтепродуктов с твердой поверхности, тогда как на водной поверхности наблюдается осаждение на дно наиболее мелких фракций.

В ходе процесса пиролиза постоянно ведут отсос газов-продуктов пиролиза и прокачивают их через фильтр 8. На съемных пластинах охлаждаемого лабиринтного фильтра осаждается сажа (до 3,5-4,0% от массы рисовой шелухи), которая периодически счищается со съемных пластин лабиринта. Очищенные от сажи газы вновь подаются в полость реактора, что обеспечивает его быстрый выход в режим пиролиза после загрузки свежей порции рисовой шелухи.

При пиролизе исходного сырья заметное газообразование начинается около 250°С и протекает практически с постоянной скоростью ˜0,1 м3/кг·ч в пределах рабочего температурного диапазона. Отгонка жидких продуктов в ходе экспериментов отмечалась при температурах после 300°С. Для обоснования верхней границы температурного режима экспериментально изучался процесс пиролиза при температурах, превышающих 500°С (см. табл.2).

При температурах, превышающих 500°С, начинается образование Н2, резкий рост его содержания в газе пиролиза наблюдается выше 700°С с 11,5% до 42,7%. Содержание СН4 равномерно растет с повышением температуры от 500 до 850°С (с 14,5 до 33,9%). Из табл.2 видно, что при заданных температурах отбора проб газа в них больше всего содержится СО, максимум которого (около 58%) приходится на интервал температур 500-700°С, к 850°С его содержание снижается до 20,6%. Содержание СО2 в этом интервале температур резко падает с 32,8% до 5,5%, далее, вплоть до 850°С, оставаясь практически постоянным на уровне 5-2%.

Компонентный состав газообразных продуктов пиролиза рисовой шелухи

По составу газы пиролиза высококалорийны, содержат легко горючие компоненты. Вместе с тем в составе газов отсутствуют токсичные компоненты, по содержанию которых исследуемый сорбент можно причислить к категории токсичных. Отмечено также, что повышение температуры пиролиза, естественно приводя к росту энергоемкости процесса выработки сорбента, ведет к потере качества (снижению сорбционной способности, происходящей, вероятно, вследствие понижения величины удельной поверхности частиц (см. табл.А и 4)).

Далее сорбент вводят в контакт с нефтью и/или нефтепродуктами известным образом (распыляют над поверхностью пятна, оконтуренного бонами, используют как фильтрующую загрузку очистных сооружений, собирают и, по меньшей мере, его часть, подвергают термообработке с получением диоксида кремния, имеющего широкий спектр применения (см., например, Сергиенко В.И., Земнухова Л.А., Егоров А.Г., Шкорина Е.Д., Василюк Н.С. - Возобновляемые источники химического сырья: комплексная переработка отходов производства риса и гречихи. - Российский химический журнал (Ж. Рос. хим. об-ва им. Д.И.Менделеева). 2004. Т.XLVIII. №3. С.116-124).

Как показали наши исследования, продолжительность процесса поглощения нефтепродуктов сорбентом не превышает 1 минуты при прямом контакте с ними (на эту цифру можно ориентироваться при распылении сорбента над нефтяным пятном тонкой пленкой).

Гидрофобность сорбента определяли по плавучести, высчитывая процентное содержание сорбента и сорбента с впитанным нефтепродуктом, оставшееся на водной поверхности в течение определенного времени. Результаты исследования плавучести сорбента представлены в табл.3.

Результаты исследования плавучести сорбента

Если за величину плавучести сорбента принимать количество сорбента (% масс.), оставшееся на водной поверхности за определенную единицу времени, то плавучесть сорбента за сутки составляет 35%, а плавучесть конгломерата «сорбент + нефтепродукт» - 100%.

Показатель гидрофобности материала, определяемый на практике величиной краевого угла смачивания (град.), малоприменим для оценки водоотталкивающих свойств нефтяного сорбента; плавучесть - более объективный показатель гидрофобности НС. Так как сорбент наносится на водную поверхность после попадания на нее нефтепродукта, целесообразно оценивать плавучесть по времени пребывания конгломерата «сорбент + нефтепродукт» на водной поверхности. По результатам исследования, плавучесть сорбента за 10 суток пребывания на водной поверхности после сбора нефтепродукта составляет 91%.

Термическая обработка отработанного сорбента осуществляется в печи 9 при температуре 650-800°С, если стоит цель получения аморфного диоксида кремния, либо при температуре 900-1000°С, если стоит цель получения кристаллического диоксида кремния, в зависимости от спроса на эти продукты при одном и том же исходном материале.

Термическую обработку ведут в токе воздуха в течение 20-60 минут, при постоянном перемешивании для более полного сжигания углерода свободного (сажи) и органических составляющих. Такое решение позволяет повысить чистоту аморфного диоксида кремния.

В ходе термообработки отработанного сорбента по газоотводящему каналу 10 постоянно ведут отсос газов-продуктов термообработки, которые прокачивают через фильтр 11 и сбрасывают в утилизатор 12. На съемных пластинах охлаждаемого лабиринтного фильтра осаждается основной объем сажи (не менее 20% от массы загружаемого сорбента в зависимости от вида сорбированного нефтепродукта), которая периодически счищается со съемных пластин лабиринта. Остальная часть сажи осаждается в воде и извлекается из нее с помощью центрифугирования или отстоя. В воде, заполняющей полость утилизатора 12, растворяются газы СО, СО2 и другие летучие углеводороды (полнота поглощения газов возрастает, если использовать водный раствор щелочей).

По завершению процесса термообработки готовый диоксид кремния выгружают в соответствующую емкость и передают потребителю. Если необходимо (очистить) продукт, то его известным образом обрабатывают минеральной кислотой.

Примеры получения диоксида кремния из отработанного сорбента:

- Отработанный сорбент (нефть Сахалинская) → окислительный обжиг при 650-800°С. Выход золы - 46.1%. Состояние золы - аморфное; цвет - светло-серый. Потери при прокаливании (п.п.п.) при 1000°С равны 2.27%. Содержание кремнезема (SiO2) за вычетом (п.п.п.) равно 96.2%. Содержание основных примесных оксидов приведено в табл.1.

- Отработанный сорбент (мазут) → окислительный обжиг при 650-800°С. Выход золы - 40,0%. Состояние золы - аморфное; цвет - светло-серый. П.п.п. при 1000°С равны 1.98%. Содержание кремнезема (SiO2) за вычетом (п.п.п.) равно 96.4%. Содержание основных примесных оксидов приведено в табл.1.

Величина удельной поверхности (Sуд) кремнезема зависит от способа переработки сырья. Продукты, полученные из шелухи риса в приведеных-примерах (образцы I и II), имеют значение Sуд в области 280-300 м2/г по метиленовому голубому (методика определения удельной поверхности частиц описана в книге: Адсорбция из растворов на поверхности твердых тел. Пер. с анг. / Под ред. Г.Парфита, К.Рочестера. М.: Мир, 1986, с.414-417.

Содержание оксидов металлов в образцах аморфного кремнезема, полученных после окислительного обжига отработанного сорбента

При нагревании до 1000°С образцы I и II переходят в кристаллическое состояние, характеризующееся наличием одной или двух разных фаз (или кристобалита, или тридимита, кварца) в зависимости от сорта риса, места его выращивания, состава и содержания примесных оксидов, времени нагревания кремнезема.

Далее все повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ И СОЛОМЫ | 2013 |

|

RU2533459C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ АМОРФНЫХ ДИОКСИДА КРЕМНИЯ И УГЛЕРОДА ИЗ РИСОВОЙ ШЕЛУХИ | 1999 |

|

RU2144498C1 |

| Сорбент-активатор для очистки нефтезагрязненных почв и грунтов и способ его получения | 2016 |

|

RU2615526C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2005 |

|

RU2292305C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДЫ | 2007 |

|

RU2352388C1 |

| Способ получения сорбционных материалов | 2019 |

|

RU2708860C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДЫ ОТ МИКРООРГАНИЗМОВ | 2013 |

|

RU2548421C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2394764C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2005 |

|

RU2316393C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТОВ НАТРИЯ ИЛИ КАЛИЯ ИЗ КРЕМНИЙСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ | 2014 |

|

RU2557607C1 |

Изобретение относится к области охраны окружающей среды и касается производства сорбентов из растительного сырья, применяемых для очистки водоемов, промышленных отходов от различных химических загрязнений, в частности нефти и нефтепродуктов. Способ получения сорбента для сбора нефти и нефтепродуктов при их разливах путем утилизации рисовой шелухи включает получение сорбента из фракции рисовой шелухи до 3 мм, которую затем направляют на термообработку пиролизом, при температуре 350-500°С, в течение от 10 до 30 минут. Остальной объем рисовой шелухи фракцией свыше 3 мм используют для получения высокочистого диоксида кремния. В процессе термообработки используют реактор, который продувают отсасываемыми из него газообразными продуктами пиролиза. Газообразные продукты пиролиза очищают от сажи. Кроме того, по меньшей мере, часть фракции рисовой шелухи свыше 3 мм подвергают измельчению. Результат изобретения: повышение производительности процесса производства сорбента. 3 з.п. ф-лы, 1 ил., 5 табл.

| RU 2003127908 А, 20.04.2006 | |||

| Способ получения кремния из рисовой шелухи, пригодного для изготовления солнечных батарей | 1990 |

|

SU1832114A1 |

| Сорбент для очистки воды от нефтяных и масляных загрязнений | 1991 |

|

SU1810103A1 |

| Устройство для ввода информации | 1987 |

|

SU1508825A1 |

| US 3902998 A, 02.09.1975 | |||

| СЕРГИЕНКО В.И., ЗЕМНУХОВА Л.А | |||

| и др | |||

| Возобновляемые источники химического сырья: комплексная переработка отходов производства риса и гречихи, Российский химический журнал, 2004, №3, том XLVIII, с.116-124. | |||

Авторы

Даты

2007-08-20—Публикация

2005-08-22—Подача