И

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 2007 |

|

RU2345949C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КАРБИДОКРЕМНИЕВОЙ КЕРАМИКИ | 2014 |

|

RU2556599C1 |

| Способ получения ультравысокотемпературного керамического композита MB/SiC, где M = Zr, Hf | 2016 |

|

RU2618567C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТЫХ АМОРФНЫМ УГЛЕРОДОМ НАНОЧАСТИЦ И СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ПЕРЕХОДНОГО МЕТАЛЛА В ФОРМЕ НАНОКРИСТАЛЛИТОВ | 2008 |

|

RU2485052C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СИЛИКАТОВ И УГЛЕРОДНЫХ МАТЕРИАЛОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310604C1 |

| Способ получения диопсида | 2022 |

|

RU2801146C1 |

| Способ получения диоксида кремния | 2019 |

|

RU2725255C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 1994 |

|

RU2061656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 2005 |

|

RU2299177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-КРЕМНЕЗЕМНЫХ КОМПОЗИТОВ ИЗ БИОМАССЫ | 2006 |

|

RU2310603C1 |

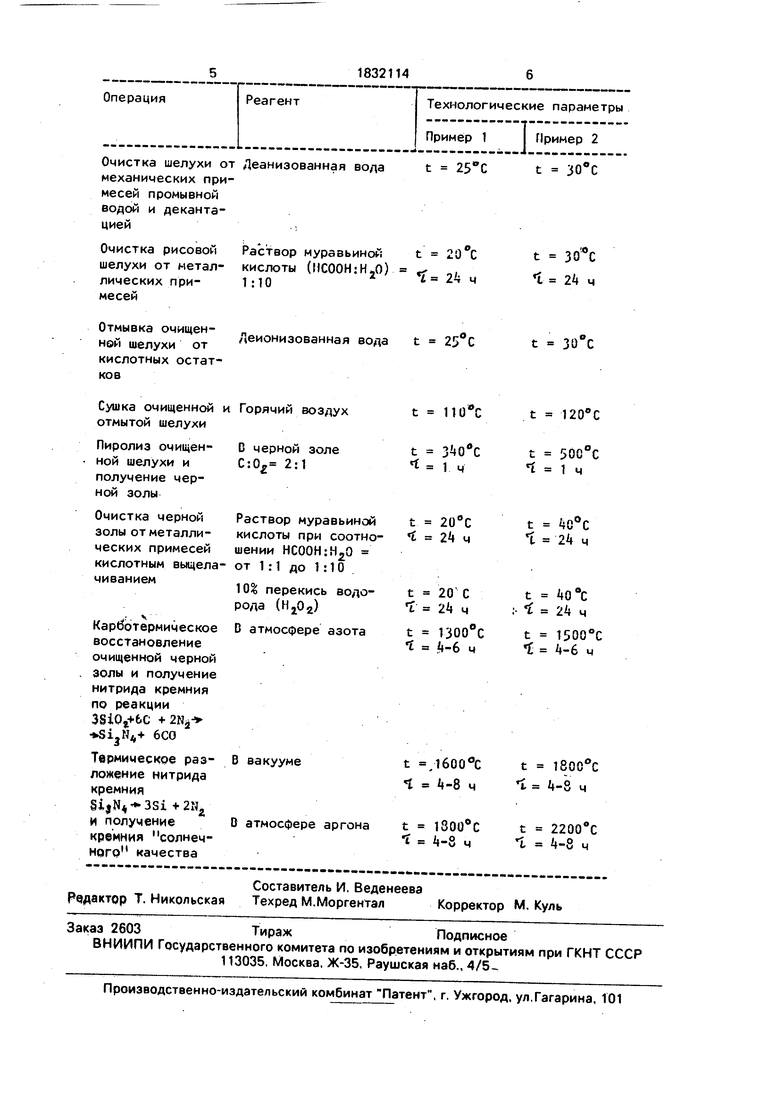

Сущность изобретения: рисовую шелуху промывают деионизированной водой, обрабатывают раствором НСООН при объемном отношении кислота: вода 1:10 в течение не более 24 ч, сушат при температуре не более 120° С, проводят пиролиз при 340- 500° С, массовое отношение C:SI02 в полученной черной золе доводят до 2:1, золу обрабатывают при 20-40° С в течение не более 24 ч 10%-ным раствором H2U2 или раствором НСООН при объемном отношении кислота: вода 1:(1-10), проводят карботермическое восстановление в атмосфере азота при 1300-1500° С в течение 4-6 ч, и полученный нитрид кремния подвергают в течение 4-8 ч термообработке в вакууме при 1600-1800° С или атмосфере аргона при 1800-2200° С. 1 табл.

Изобретение относится к области производства полупроводниковых материалов, в частности, к получению кремния солнечного качества для фотоэлектрических преобразователей солнечной энергии (ФЭП) наземного применения.

Целью предложенного способа является уменьшение себестоимости кремния солнечного качества путем повышения выхода готовой продукции и уменьшения потребления электроэнергии.

Поставленная цель достигается тем, что в способе получения кремния из рисовой шелухи, пригодного для изготовления солнечных батарей, включающем обработку шелухи раствором кислоты, промывку деионизированной водой, сушку, пиролиз в течение не более 1 ч регулирования отношений углерода к диоксиду кремния в полученной

черной золе и ее карботермическое восстановление, до стадии обработки проводят промывку шелухи деионизированной водой, обработку осуществляют раствором муравьиной кислоты при объемном соотношении кислота: вода 1: 10 в течение не более 24 ч, сушку проводят при температуре не более 120° С, пиролиз осуществляю при 340- 500° С, массовое отношение углерода к диоксиду кремния в черной золе проводят до 2:1, затем ее обрабатывают при 20-40° С в течение не более 24 ч. 10%-ным раствором перекиси водорода или муравьиной кислоты при объемном соотношении кислота : вода 1: (1-Ю) карботермическое восстанов леЈ ние проводят в атмосфере азота при 1300- 1500° С в течение 4-6 ч, и полученный нитрид кремния подвергают в течение 4-8 ч термообработки в вакууме при 1600-1800° С или в атмосфере аргона при 1800-2200° С.

00 CJ

ю

N

Сушка очищенной рисовой шелухи проводится при температуре не более 120 С из-за того, что при дальнейшем повышении температуры начинается окисление летучих органических материалов и вынос шелухи из печи.

Температурный режим пиролиза 340- 500° С обусловлен тем, что дальнейшее повышение температуры снижает реакционную способность полученного ди- оксида кремния, превращая из аморфного состояния в кристаллический, кроме того, увеличивает расход энергии. При низких температурах, т.е. ниже 340° С процесс пиролиза не идет.

При химической очистке черной золы от металлических примесей повышение температуры выше 40° С приводит к испарению кислоты, которая не успевает вступить в реакцию, а при температуре ниже 20° С резко падает скорость химической реакции.

Продолжительность химической очистки в 24 ч и не более выбрана по результатам эксперимента, как оптимальное время, при котором происходит наиболее эффективная очистка.

Пределы соотношений муравьиной кислоты и воды от 1:1 до 1:10 обусловлены содержанием Ог в рисовой шелухе (содержание 62 в шелухе колеблется от 12 до 20%).

Карботермическое восстановление черной золы проводят при температуре 1300- 1500° С.

Продолжительность одного цикла кар- ботермического восстановления черной зо- лы в атмосфере азота 4-6 часов выбрана по результатам исследования, как оптимальное время при котором происходит наиболее полное восстановление нитрида кремния.

Изучение условия термического разложения нитрида кремния при различных режимах показало, что в вакууме при температуре выше 1600° С (в пределах 1600-1800° С) нитрид кремния интенсивно возгоняется с разложением на кремний и азот по реакции SlaN4 - 3SI + 2N2, а в атмосфере аргона возгоняется нитрид кремния при температуре 1800-2200° С.

Примеры конкретного выполнения способа приведены в таблице.

Формула изобретения Способ получения кремния из рисовой шелухи, пригодного для изготовления солнечных батарей, включающий обработку шелухи раствором кислоты, промывку деио- низированной водой, сушку, пиролиз в течение не более 1 ч, регулирование отношения углерода к диоксиду кремния в полученной черной золе и ее карботермическое восстановление, отличающийся тем, что, с целью снижения себестоимости продукта, до стадии обработки проводят промывку шелухи деионизированной водой, обработку осуществляют раствором муравьиной кислоты при объемном соотношении кислота: вода 1:10 в течение не более 24 ч, сушку проводят при температуре не более 120° С, пиролиз осуществляют при 340-500° С, массовое отношение углерода к диоксиду кремния в черной золе доводят до 2:1, затем ее обрабатывают при 20-40° С в течение не более 24 ч 10%-ным раствором перекиси водорода или раствором муравьиной кислоты при объемном соотношении кислота: вода 1:(1-10), карботермическое восстановление проводят в атмосфере азота при 1300И5000 С в течение 4-6 ч и полученный нитрид кремния подвергают в течение 4-8 ч термообработке в вакууме при 1600-1800° С или в атмосфере аргона при 1800-2200° С.

| Патент США ISfe 4214920, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-08-07—Публикация

1990-11-12—Подача