Предлагаемое изобретение относится к способам получения компонентов твердых ракетных топлив (ТРТ) баллиститного типа с улучшенными характеристиками горения и может быть использовано при создании быстрогорящих и малоградиентных топлив.

Известно, что регулирование характеристик горения ТРТ осуществляется за счет использования различных катализаторов горения, эффективность которых определяется либо способом их подготовки, либо способом ввода в топливную массу. Одним из наиболее эффективных способов модификации катализаторов горения является метод их химического осаждения на волокна нитроцеллюлозы (НЦ) в виде мелкодисперсного порошка.

В патенте ФРГ №2574855, С06D 5/00 показано, что осаждение металлов достигается физическими и химическими способами, из которых более предпочтительны химические методы, поскольку они обеспечивают более высокую дисперсность. Приводится пример осаждения на волокнах НЦ гидроокиси свинца путем медленной подачи слабого раствора едкого натра при перемешивании нитроцеллюлозы в разбавленном растворе ацетата свинца

Известен способ улучшения характеристик горения твердого топлива баллиститного типа путем равномерного осаждения на волокна нитроцеллюлозы диоксида свинца и оксида меди по патенту RU №2167137, С06В 25/24, С06D 5/06. Осаждение диоксида свинца достигнуто проведением реакции окисления ацетата или нитрата свинца в водной суспензии нитроцеллюлозы при перемешивании и температуре 60-80°С. Недостатком способа является отсутствие данных по выходу осаждаемых оксидов металла

Наиболее близким аналогом заявляемого изобретения является способ улучшения характеристик горения ТРТ баллиститного типа путем получения дисперсии диоксида свинца на волокнах нитроцеллюлозы в результате реакции окисления ацетата свинца гипохлоритом натрия при температуре 20-80°С по патенту RU №2245314, С06D 5/00. Недостатком указанного способа, несмотря на высокий выход целевого продукта на стадии синтеза (до 95%), в производственных условиях наблюдаются существенные потери диоксида свинца (до 15...20%) при промывках получаемой композиции, обусловленные недостаточной адгезией диоксида свинца к НЦ. Данный способ получения дисперсии диоксида свинца рассматривается нами в качестве прототипа.

Общим признаком заявляемого способа и прототипа является получение дисперсии диоксида свинца на волокнах нитроцеллюлозы путем окисления ацетата свинца гипохлоритом натрия.

Техническая задача изобретения заключается в получении высокого выхода осаждаемого на волокна нитроцеллюлозы диоксида свинца при максимальном уменьшении потерь при проведении технологического процесса путем уменьшения содержания диоксида свинца в технологических водах и создания условий, обеспечивающих максимальную адгезию диоксида свинца к волокнам нитроцеллюлозы и получение более чистых технологических сточных вод.

Технический результат предлагаемого способа получения диоксида свинца на волокнах нитроцеллюлозы для изготовления топливных композиций баллиститного типа включает приготовление суспензии нитроцеллюлозы в водном растворе ацетата свинца, проведение реакции окисления ацетата свинца гипохлоритом натрия при температуре 20-80°С путем приливания к суспензии раствора, содержащего гипохлорит натрия и едкий натр, при поддержании значения рН реакционной массы в интервале 4,4...6,0 регулированием скорости приливания раствора, при этом ацетат свинца, гипохлорит натрия и едкий натр используют при их мольном соотношении 1:1:(0,1...2) соответственно, после проведения реакции при постоянном и равномерном перемешивании в течение 10...20 минут вводят полиакриламид в виде 1...2% водного раствора в количестве 0,05...0,5% от веса нитроцеллюлозы, затем проводят выдержку при перемешивании в течение 50...70 минут.

Сущность новизны метода состоит в использовании адгезионной добавки ПАА в виде водного раствора, обеспечивающего улучшение "прилипания" диоксида свинца к НЦ и сокращающего технологические потери целевого продукта. Кроме того, введение адгезионной добавки ПАА позволяет уменьшить мольное содержание щелочного агента до 0,1...0,6 моля на 1 моль гипохлорита натрия (против 1 моля по нижнему пределу по прототипу) при обеспечении высокого выхода диоксида свинца на уровне 95...99%. Так, без использования добавки ПАА для обеспечения выхода целевого продукта на уровне 95...99%, мольное соотношение ацетата свинца, гипохлорита натрия и едкого натра по прототипу составляет 1:1:1...2, то есть в этом случае при осуществлении синтеза диоксида свинца требуется дополнительный ввод едкого натра в раствор гипохлорита, т.к. товарный гипохлорит натрия содержит едкий натр в пределах 0,1...0,6 моля. Дополнительный ввод едкого натра приводит к усложнению и повышению трудоемкости технологического процесса.

Ввод в техпроцесс добавки ПАА обеспечивает выход диоксида свинца на уровне 95,0...99,5% с использованием товарного раствора гипохлорита натрия за счет уменьшения технологических потерь целевого продукта. При осуществлении техпроцесса синтеза диоксида свинца при использовании товарного гипохлорита натрия с содержанием едкого натра 0,1 моля на 1 моль гипохлорита натрия без добавки ПАА средний выход диоксида свинца составляет 87,5%, то есть потери диоксида свинца с добавкой ПАА сокращаются на 7,5...11,7%.

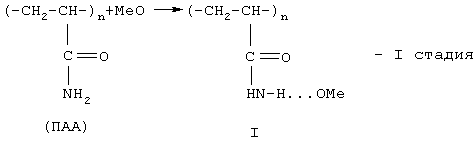

Полиакриламид известен как активный флокулянт для осаждения оксидов металлов. Механизм действия ПАА можно представить следующей схемой:

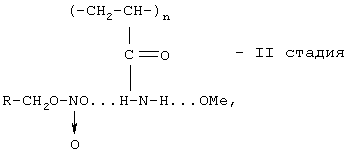

Первая стадия отражает образование водородной связи амидной группы с диоксидом свинца, вторая - взаимодействие комплекса I с кислородом нитратной группы молекулы нитроцеллюлозы.

где R - радикал нитроцеллюлозы.

В результате этого взаимодействия образуется устойчивый комплекс, в котором атомы водорода амидной группы ПАА выполняют роль мостика, соединяющего фрагменты НЦ и оксида металла.

Использование ПАА в качестве флокулянта в техпроцессе позволяет существенно очистить технологические воды от диоксида свинца и создать практически малоотходную технологию его получения.

Выдержка реакционной массы в пределах 50...70 минут позволяет взвешенным частицам диоксида свинца полностью "прилипнуть" к волокнам нитроцеллюлозы. При выдержке менее 50 минут уменьшается полнота осаждения, а увеличение ее более 70 минут - экономически нецелесообразно. Проведение процесса синтеза при температуре ниже 20°С приводит к замедлению реакции. При температуре выше 80°С имеет место процесс восстановления диоксида свинца соляной кислотой, образующейся при взаимодействии уксусной кислоты с хлоридом натрия.

Примеры выполнения заявляемого изобретения.

Пример 1.

В реактор, снабженный механической мешалкой, термометром и дозатором, дозируют 1000 вес.ч. воды и 31,8 вес.ч. ацетата свинца, тригидрата, осуществляют перемешивание смеси и загружают 100 вес.ч. нитроцеллюлозы при температуре 20...80°С, в течение 60...120 мин приливают 31,8 объемных частей раствора, содержащего 6,2 вес.ч. гипохлорита натрия и 4...80 вес.ч. едкого натра, регулируя скорость приливания значением рН реакционной массы в пределах 4,4-6,0, после чего дозируют 1...2%-ный водный раствор полиакриламида, содержащий 0,05...0,5% полиакриламида от веса нитроцеллюлозы, в течение 10-20 минут.По окончании смешения реагентов реакционную массу выдерживают при перемешивании в течение 50-70 минут при 20...80°С.По истечении указанного времени маточный раствор декантируют, а влажную нитроцеллюлозу с осажденным диоксидом свинца дважды промывают водой при соотношении НЦ:Н2О=1:10 (вес.ч.), отжимают от воды и анализируют на содержание диоксида свинца. Выход диоксида свинца на волокнах нитроцеллюлозы составляет 95,0...99,5%.

Результаты экспериментов для наглядности представлены в таблице, в которой приведены конкретные температурно-временные и мольно-весовые параметры техпроцесса осаждения диоксида свинца на волокнах нитроцеллюлозы, проводимого в пределах заявляемого изобретения.

Таким образом, в результате проведенных экспериментов в рамках предлагаемого изобретения показано, что за счет использования флокулянта ПАА потери осаждаемого диоксида свинца сокращены до 0,5...2,7%, а выход целевого продукта составляет 95,0...99,5%. Предлагаемый способ получения диоксида свинца на волокнах нитроцеллюлозы проверен в промышленных условиях ФГУП "Пермский завод им.С.М.Кирова" с положительным результатом.

Полученный продукт - нитроцеллюлоза с осажденным диоксидом свинца используется для приготовления топливных композиций баллиститного типа, изготовление которых осуществляется известным способом по технологии баллиститных топлив.

Топлива, изготовленные с использованием нитроцеллюлозы, модифицированной по предлагаемому изобретению, имеют улучшенные характеристики горения: скорость горения при Т=20°С и Р=100 кгс/см2 на уровне 28-32 мм/с, низкую зависимость скорости горения от давления и от температуры - показатель ν в законе U=U1Pν в области Р=150÷350 кгс/см2 составляет 0,20-0,22, температурный градиент в интервале температур ±50°С равен 0,10-0,12%/°С. Улучшение характеристик горения достигается за счет осаждения модификатора горения на волокнах НЦ на молекулярном уровне и его равномерного распределения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА СВИНЦА НА ВОЛОКНАХ НИТРОЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2245310C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА СВИНЦА НА ВОЛОКНАХ НИТРОЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2245314C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИИ ОКИСИ МЕДИ НА ВОЛОКНАХ НИТРОЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2287511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИИ ОКИСИ МЕДИ НА ВОЛОКНАХ НИТРОЦЕЛЛЮЛОЗЫ | 2004 |

|

RU2256637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОХА И ТОПЛИВА БАЛЛИСТИТНОГО ТИПА | 2005 |

|

RU2288208C1 |

| СПОСОБ НАНЕСЕНИЯ НА КРИСТАЛЛЫ ОКТОГЕНА ПОКРЫТИЯ ИЗ СВИНЕЦСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ | 2006 |

|

RU2318786C1 |

| БАЛЛИСТИТНОЕ ТОПЛИВО | 1999 |

|

RU2167137C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА КРИСТАЛЛЫ ОКТОГЕНА | 2006 |

|

RU2328480C1 |

| СПОСОБ МОДИФИКАЦИИ ОКТОГЕНА | 2008 |

|

RU2362759C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2333189C1 |

Изобретение относится к способам получения компонентов для двухосновных твердых топлив с улучшенными характеристиками горения. Предложен способ получения диоксида свинца на волокнах нитроцеллюлозы для изготовления топливной композиции баллиститного типа, включающий приготовление суспензии нитроцеллюлозы в водном растворе ацетата свинца, проведение реакции окисления ацетата свинца гипохлоритом натрия при температуре 20...80°С путем приливания к суспензии раствора, содержащего гипохлорит натрия и едкий натр, при поддержании значения рН реакционной массы в интервале 4,4...6,0 регулированием скорости приливания раствора, после проведения реакции окисления при постоянном и равномерном перемешивании в течение 10...20 минут вводят полиакриламид, затем проводят выдержку при перемешивании в течение 50...70 минут. Изобретение направлено на повышение выхода осаждаемого на волокна нитроцеллюлозы диоксида свинца при максимальном уменьшении потерь диоксида свинца в технологическом процессе и на создание условий, обеспечивающих максимальную адгезию диоксида свинца к волокнам нитроцеллюлозы. 1 табл.

Способ получения диоксида свинца на волокнах нитроцеллюлозы для изготовления топливной композиции баллиститного типа, включающий приготовление суспензии нитроцеллюлозы в водном растворе ацетата свинца, проведение реакции окисления ацетата свинца гипохлоритом натрия при температуре 20 - 80°С путем приливания к суспензии раствора, содержащего гипохлорит натрия и едкий натр, при поддержании значения рН реакционной массы в интервале 4,4 - 6,0 регулированием скорости приливания раствора, отличающийся тем, что ацетат свинца, гипохлорит натрия и едкий натр используют при их мольном соотношении 1:1:(0,1 - 2) соответственно, после проведения реакции окисления при постоянном и равномерном перемешивании в течение 10 - 20 мин вводят полиакриламид в виде 1 - 2% водного раствора в количестве 0,05 - 0,5% от веса нитроцеллюлозы, затем проводят выдержку при перемешивании в течение 50 - 70 мин.

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА СВИНЦА НА ВОЛОКНАХ НИТРОЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2245314C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА СВИНЦА НА ВОЛОКНАХ НИТРОЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2245310C1 |

| СПОСОБ ТАНГЕНЦИАЛЬНОГО ПОТОЧНОГО ФИЛЬТРОВАНИЯ ДЛЯ КОНЦЕНТРИРОВАНИЯ РАСТВОРОВ БИОМОЛЕКУЛ | 2016 |

|

RU2754855C2 |

| US 5639987 А, 17.06.1997. | |||

Авторы

Даты

2007-08-27—Публикация

2005-12-19—Подача