Изобретение относится к способам демонтажа зданий, в частности железобетонных резервуаров для нефтепродуктов, и может быть использовано при возведении стальных резервуаров на месте ликвидации (демонтажа) железобетонных резервуаров для нефтепродуктов.

В настоящее время возникла необходимость замены железобетонных резервуаров на резервуары стальные вертикальные с минимальными затратами на возведение последних. Минимизация затрат может быть достигнута сохранением подушки демонтируемого резервуара для основания стального резервуара.

Известен способ демонтажа с использованием закрепленной на стреле гусеничного крана «клин-бабы» («Областная газета», 12.02.2003, Екатеринбург). Однако этот способ не предусматривает сохранения целиковых панелей, не применим в случае демонтажа железобетонных резервуаров для хранения нефтепродуктов из-за взрыво- и пожароопасности, т.к. демонтаж резервуаров происходит на объектах, где в пределах доступности находятся действующие резервуары.

Известны способы демонтажа стальных резервуаров путем создания условий для деформации стальной оболочки (а.с. №1325159, Е04G 23/08, В65D 88/34).

При просмотре патентной информации авторы не обнаружили изобретений, реализующих способ демонтажа конкретно железобетонных резервуаров для нефтепродуктов. Однако были найдены способы демонтажа железобетонных конструкций зданий.

Так, известен способ разборки здания из армированного бетона, который включает следующие операции: начиная с верхнего этажа, на каждом этаже по контуру между стойками, балками и перекрытиями вырезают участки стен и сваливают их на перекрытие. Верхнее подпирают домкратами и снимают краном, затем разрезают стойки и сваливают их на то же нижнее перекрытие. Далее разбирают перекрытие и удаляют за пределы здания (Заявка Японии №53-217, Е04G 23/08).

Известен также способ разборки здания, включающий подъем на крышу с помощью крана механизмов для разборки, устройство вокруг здания лесов, обшиваемых с двух сторон листовым материалом, просверливание в наружных стенах здания вдоль верхней поверхности перекрытия отверстий, через которые пропускают трубы, соединяя их концы с лесами. Механизмы разборки опускают через отверстие в чердачном перекрытии на верхнее междуэтажное перекрытие, разбирают его на панели и балки, которые выжимают вверх. Прорезанные участки стен, а также прорезанные с наружной стороны колонны опрокидывают внутрь здания (заявка Японии №60-35509, Е04G 23/08, 1985 г.).

Для разборки следующего этажа прорезают в перекрытии верхнего этажа монтажный проем и повторяют в указанной последовательности названные операции. Обломки конструктивных элементов сбрасывают на нижний этаж или за пределы здания.

Общим недостатком этих технических решений является то, что они не позволяют повторно использовать элементы разборки здания в виде готовых изделий для нового строительства. Кроме того, в этих известных способах накапливается большое количество мелких отходов, требующее тщательной зачистки.

Из уровня техники известен способ разборки здания из сборных бетонных и железобетонных элементов (РФ патент №2057235, Е04G 23/08).

В этом способе в стенах и перекрытиях разбираемого здания выполняют сквозные отверстия, в которых закрепляют инвентарные монтажные анкеры и связывают каждый анкер в стене с соответствующим анкером в перекрытии инвентарным регулируемым подкосом с компенсатором перемещения. Стены и перекрытия разрезают по межэлементным швам, стеновые элементы домкратами последовательно отрывают друг от друга и от нижележащего перекрытия, после чего каждый стеновой элемент захватывают за анкеры стропами подъемного механизма и, освобождая от подкосов, удаляют за пределы здания. После этого элементы перекрытия домкратами отрывают от соседних элементов и от верха нижестоящих стен и удаляют, захватывая за анкеры стропами подъемного механизма.

Однако этот вышеуказанный способ требует существенной доработки при использовании его для демонтажа железобетонных резервуаров, так как в конструкции железобетонного резервуара имеются колонны, сложные перекрытия, слой стягивающей проволоки и отсутствуют поэтажные перекрытия. Высота демонтируемых резервуаров достигает 8 м.

Технический результат изобретения - расширение перечня демонтируемых конструкций с одновременным снижением трудозатрат и повышением безопасности выполняемых работ.

Указанный технический результат достигается тем, что в известном способе демонтажа резервуара для нефтепродуктов, состоящего из железобетонных панелей, усиленных с наружной стороны слоем стягивающей проволоки, и крыши, опирающейся на ригели, закрепленные на внутренних колоннах, радиально размещенных на двух окружностях, удаленных от центральной колонны на заданное расстояние, включающем разделку стыков панелей, поочередное закрепление каждой панели при помощи тросов на крановой подвеске, разрезку арматуры в стыках и выведение высвобожденных панелей из плоскости резервуара, согласно изобретению перед разделкой стыков панелей задают отметку нижней границы демонтажа резервуара, точки стоянки демонтажного крана, возводят внешний участок пандуса, продольная ось которого равноудалена от соседних внутренних колонн и проходит через центр резервуара, в каждой максимально удаленной от центра железобетонной панели крыши выполняют окна, через которые внутри резервуара возводят противоупор давлению естественного грунта с наружной стороны демонтируемого резервуара, осуществляют ослабление слоя стягивающей проволоки по всей внешней вертикальной поверхности резервуара и в радиусе действия стрелы крана с первой и второй точки стоянки в обе стороны от оси пандуса снимают панели крыши, а после разрезки арматуры в стыках панелей в нижней части каждой вертикальной панели на отметке нижней границы демонтажа пробивают без нарушения арматуры горизонтальную штробу на полную толщину панели, симметрично вертикальной оси которой устанавливают по приспособлению для удержания нижней части панели от смещения, после чего разрезают арматуру в горизонтальной штробе и, закончив выведение высвобожденных панелей из плоскости резервуара, приступают с этих же точек стоянки крана к демонтажу ригелей и вертикальных колонн, возводят в направлении центра резервуара участок пандуса, по которому перемещают кран на третью точку стоянки, фиксируют в вертикальном положении при помощи чалок центральную колонну, после чего с третьей точки стоянки в аналогичной последовательности ведут демонтаж панелей крыши, вертикальных панелей, ригелей и внутренних колонн с передвижением крана по днищу резервуара по окружности, а центральную колонну демонтируют в последнюю очередь, для чего в ее верхней части закрепляют трос, который натягивают в сторону падения центральной колонны, отсоединяют удерживающие колонну чалки и заваливают ее;

а также тем, что внутренний противоупор давлению естественного грунта с наружной стороны возводят в виде призмы из песка, высоту которой выбирают, учитывая физико-механические свойства наружного грунта;

а также тем, что приспособление для удержания нижней части панели от смещения выполняют путем установки двух швеллеров с внутренней и наружной сторон вертикальной панели и стягивания их при помощи болтового соединения, которое размещают в горизонтальной штробе;

а также тем, что ослабление слоя стягивающей проволоки осуществляют путем нагрева ее до температуры текучести металла;

а также тем, что перед нагревом проволоки устанавливают два плотно прилегающих к слою проволоки деревянных щита, вертикальные торцы каждого из которых удалены от стыка панелей на расстояние, равное не менее 0,15 м;

а также тем, что высоту деревянных щитов выбирают больше высоты слоя перерезаемой проволоки над верхним витком и ниже нижнего витка проволоки не менее чем на 0,5 м;

а также тем, что демонтаж ригелей выполняют путем установки на верхней части колонны жестких фиксаторов, имеющих в вертикальной плоскости вилкообразные опоры для ригелей, после чего ригели закрепляют тросами на крановой подвеске и выводят из плоскости резервуара;

а также тем, что демонтаж внутренних колонн начинают непосредственно после снятия над ними плит крыши и ригелей, для чего на каждой колонне на высоте 6,5-7,0 м закрепляют не менее трех чалок с углом наклона к горизонту не более 45° и углом между чалками в плане 110-130°, верх колонны при помощи тросов закрепляют на крановой подвеске, на высоте 1,2-1,5 м колонну без нарушения арматуры разбивают, устанавливают в пробоину приспособление по п.3, исключающее горизонтальное смещение верхней части колонны относительно нижней, но позволяющее свободно перемещаться вверх, снимают чалки, перерезают арматуру в пробоине колонны и подъемом вверх выводят колонну из плоскости резервуара.

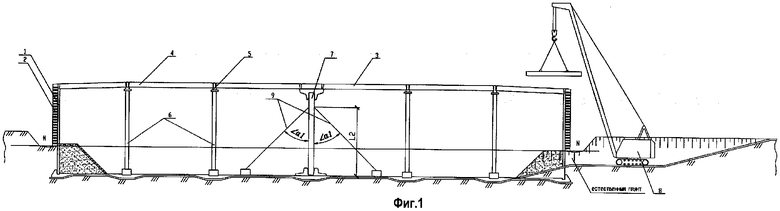

На фиг.1 - представлен демонтируемый резервуар (в разрезе);

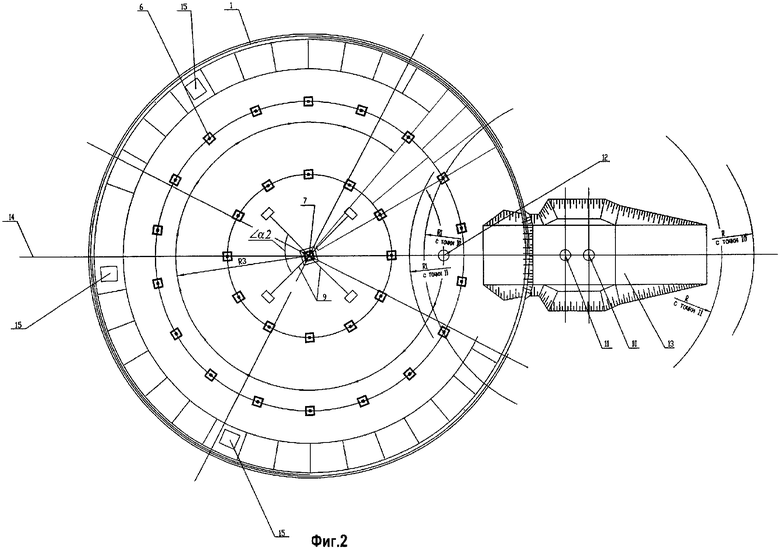

фиг.2 - то же, вид сверху;

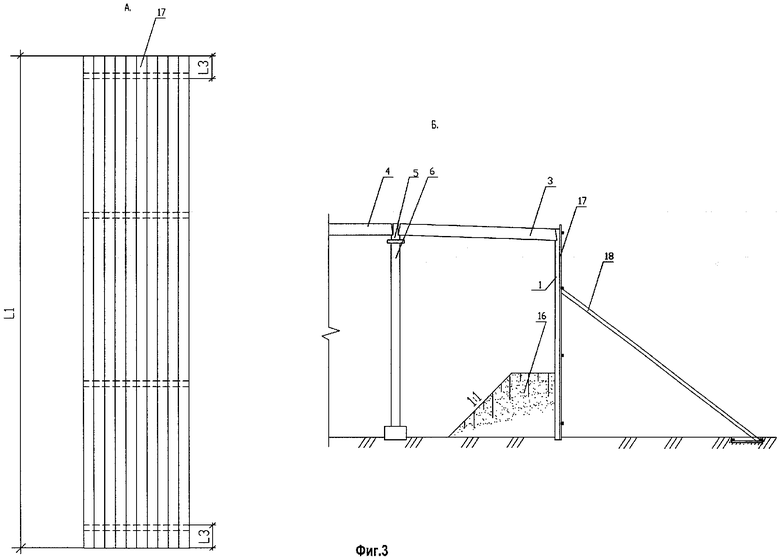

фиг.3 - деревянный щит;

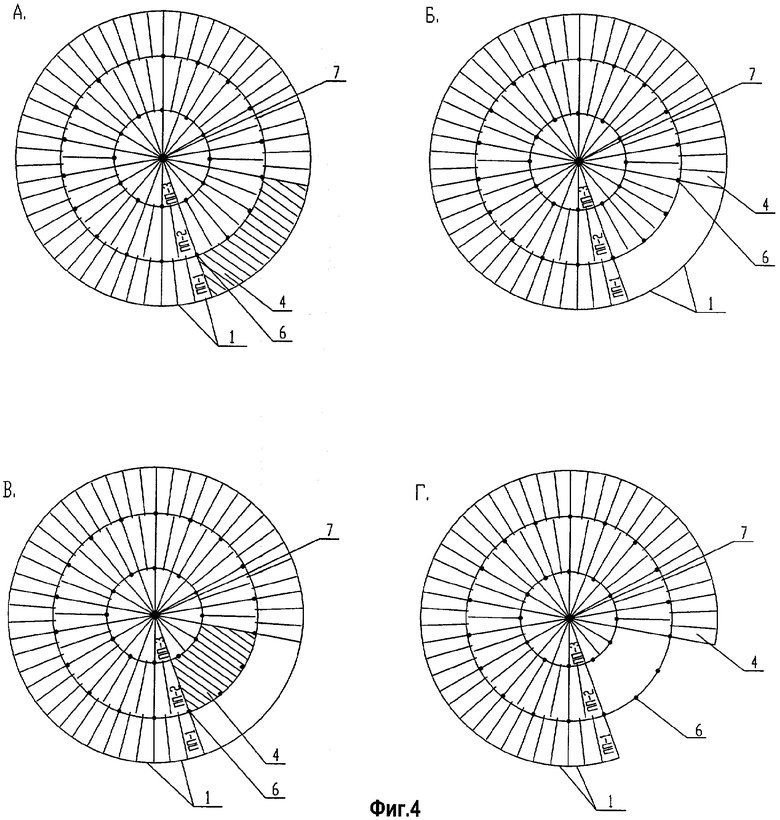

фиг.4 - этапы демонтажа железобетонного резервуара (4А - в момент демонтажа плит покрытия с первой точки стоянки; 4Б - в момент демонтажа стеновых панелей с первой точки стоянки; 4В - в момент демонтажа плит покрытия со второй точки стоянки; 4Г - в момент демонтажа балок и колонн со второй стоянки);

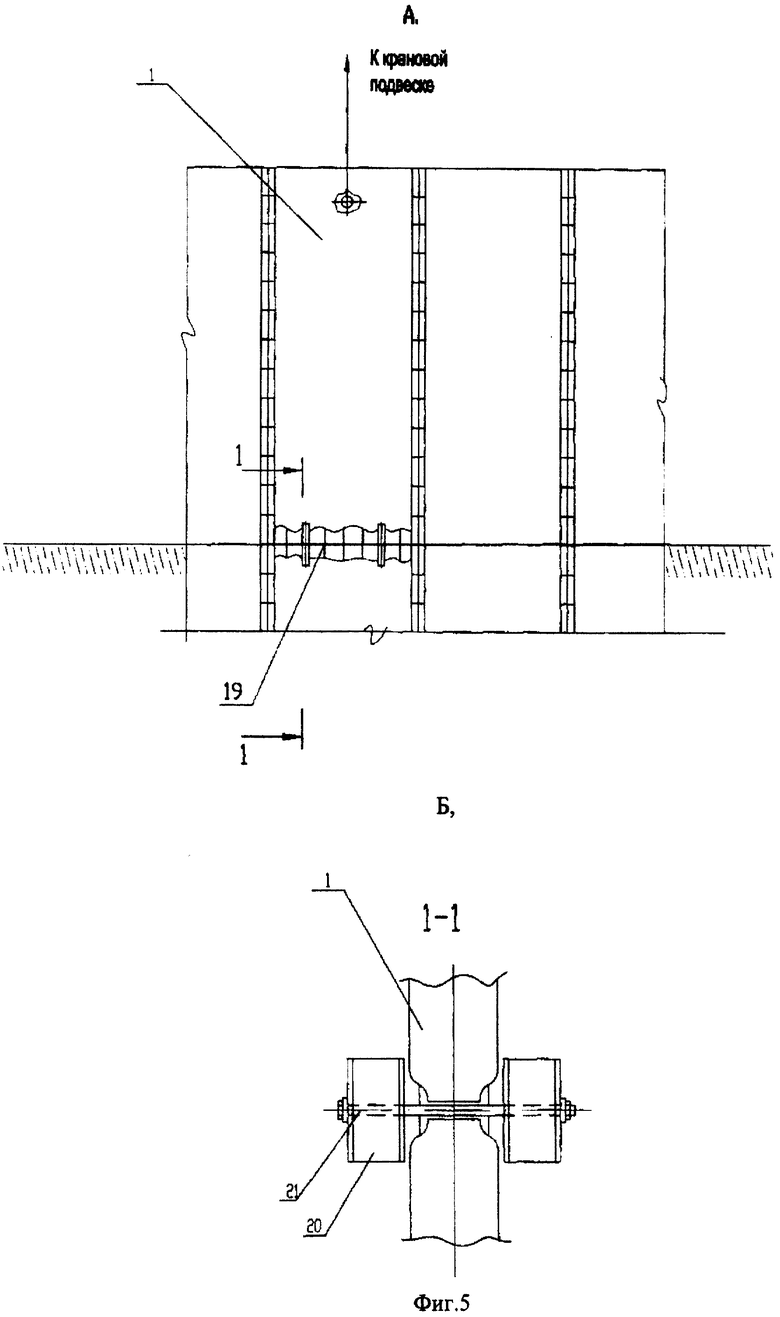

фиг.5 - демонтаж стеновой панели;

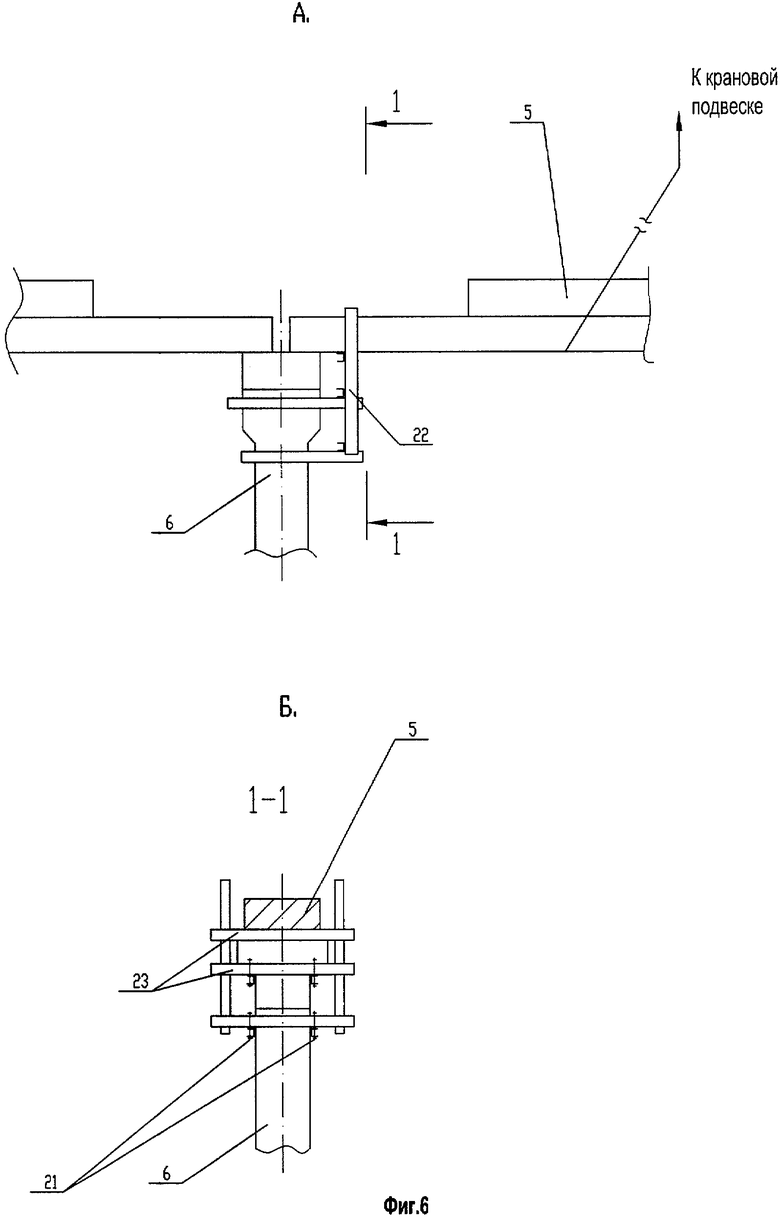

фиг.6 - демонтаж ригеля;

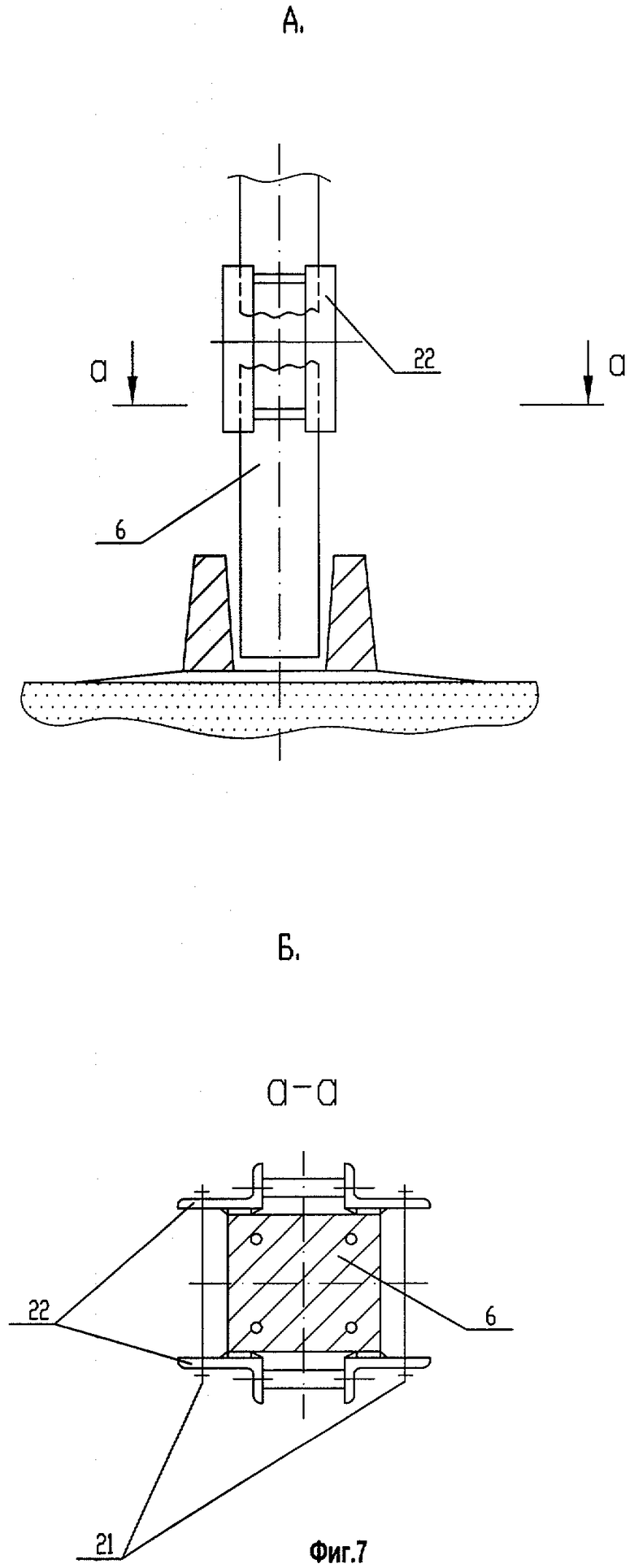

фиг.7 - демонтаж колонны.

Демонтируемый резервуар состоит из железобетонных панелей 1, усиленных с наружной стороны слоем стягивающей проволоки 2, и крыши 3, образованной тремя кольцами панелей 4. Крыша опирается на ригели 5, закрепленные на внутренних колоннах 6, радиально размещенных на двух окружностях, удаленных от центральной колонны 7 на заданное расстояние.

Для пояснения реализации способа введены следующие обозначения:

1 - железобетонные вертикальные панели, образующие обечайку резервуара;

2 - слой стягивающей проволоки;

3 - крыша;

4 - панели покрытия (ПП-1, ПП-2, ПП-3);

5 - ригели;

6 - внутренние колонны;

7 - центральная колонна;

8 - демонтажный кран;

9 - чалки крепления колонн 6,7;

10, 11, 12 - первая, вторая и третья точки стоянки крана;

13 - пандус;

14 - продольная ось пандуса;

15 - окна во внешних панелях 4 крыши 3;

16 - противоупор;

17 - деревянный щит;

18 - брус;

19 - штроба в вертикальной панели 1;

20 - швеллер;

21 - болтовое соединение;

22 - жесткий фиксатор;

23 - вилкообразные опоры;

N-N - линия нижней границы демонтируемого резервуара;

∠α1 - угол наклона чалок 9 к горизонту (не более 45°);

∠α2 - угол между чалками 9 в плоскости (110-130°);

L1 - высота деревянного щита 17;

L2 - высота закрепления чалок 9 на центральной колонне 7 (6,5-7,0 м);

L3 - высота слоя 2 стягивающей проволоки;

R1 - радиус действия стрелы крана 8;

R2 - радиус движения крана 8 по днищу резервуара (13 м).

Перед началом демонтажных работ проводят подготовительные этапы, обусловленные требованиями техники безопасности, охраны труда (но они в данном случае не рассматриваются). До начала производства работ по демонтажу железобетонный резервуар должен быть выведен из технологического режима работы, зачищен от донных отложений, пропарен, очищен от нефтешламов, промыт.

Осуществление способа проведено на резервуаре железобетонном ЖБР-10000, (полезный объем 9997 м3), внутренний диаметр 42 м, высота от днища до верха перекрытия 7,5-7,75 м, заглубление от поверхности земли 4-5 м. Способ реализуется с применением крана РДК-25.

Исходя из приведенных выше характеристик задают отметку нижней границы демонтажа резервуара (линия N-N на фиг.1), точки 10, 11, 12 стоянки демонтажного крана 8.

Намечают продольную ось 14 пандуса 13 так, чтобы она была равноудалена от соседних внутренних колонн 6 и проходила через центр резервуара. Возводят внешний участок пандуса 13. В каждой максимально удаленной от центра железобетонной панели 4 (плит покрытия) крыши 3 выполняют окна 15 размером 670×1600 мм (на фиг.2 показаны только некоторые). Через окна 15 внутрь резервуара с помощью крана и бадьи возводят противоупор 16 (защитную песчаную призму) давлению естественного грунта, достаточный по высоте для сохранения устойчивости вертикальных панелей, позволяющий провести ослабление слоя стягивающей проволоки (высота определяется с учетом уровня грунта с наружной стороны демонтируемого резервуара).

Далее осуществляют разделку стыков панелей 1 и 4 (разбивка омоноличивания торцов стеновых панелей и плит покрытия ПП-1), ослабление слоя 2 стягивающей проволоки по всей внешней поверхности резервуара нагревом.

В радиусе R1 действия стрелы крана 8 с первой 10 точки стоянки в обе стороны от продольной оси пандуса 14 снимают панели покрытия 4 крыши 3 (плиты ПП-1, см фиг.4А).

Далее требуется перерезать преднапряженную проволоку навивки 2. Для защиты персонала при перерезывании проволоки 2 устанавливают два деревянных щита 17 высотой L1 по обе стороны от стыка панелей на расстояние 0,15 м. Щиты 17 прижимают брусом 18 (см. фиг.3) под углом 45-50° к щиту. Перерезание навивки осуществляют газовой резкой.

После разрезки арматуры в стыках железобетонных панелей 1 в нижней части каждой вертикальной панели на линии нижней границы N-N пробивают без нарушения арматуры горизонтальную штробу 19 на полную толщину панели 1 (фиг.5А). Симметрично вертикальной оси железобетонной панели 1 устанавливают по приспособлению для удержания панели от смещения (швеллеры 20, которые стягивают болтовым соединением 21, см. фиг.5Б). Перерезают арматуру стеновой панели. Высвобожденные панели 1 закрепляют на подвеске крана 8, поднимают и выводят их из плоскости резервуара. Таким способом демонтируют 6 вертикальных панелей 1, по 3 от оси 14 пандуса 13 (фиг.4Б). Получается проем в стене резервуара, достаточный для перемещения крана 8 на вторую 11 точку стоянки.

Возводят участок пандуса 13 к центру резевуара. При помощи чалок 9 фиксируют в вертикальном положении центральную колонну 7. На высоте L2 центральной колонны 7 закрепляют не менее трех чалок 17 с углом наклона к горизонту ∠α=45° и углом между чалками ∠α=110-130°.

Кран 8 устанавливают на вторую 11 точку стоянки, с которой демонтируются 6 панелей 4 (ПП-2) крыши 3 (фиг.4В). Далее приступают с этой же точки стоянки 11 к демонтажу внутренних колонн 6, над которыми нет панелей покрытия 4. Для этого при помощи чалок 9 аналогично центральной колонне 7 фиксируют в вертикальном положении колонны 6, устанавливают жесткие фиксаторы 22, имеющие в вертикальной плоскости вилкообразные опоры 23 для ригелей 5, исключающие их боковое смещение относительно колонны 6 (фиг.6). Демонтируют ригели 5, закрепив на подвеске крана 8. Внутренние колонны 6 разбивают на отметке 1,2-1,5 м. В месте оголения арматуры устанавливают приспособление, аналогичное приспособлению для удержания железобетонной вертикальной панели 1 (швеллер 20, стянутый болтовым соединением 21), которое исключает горизонтальное смещение верхней части колонны 6 относительно нижней, но позволяет свободно перемещаться вверх (фиг.7). Снимают чалки, перерезают арматуру, подъемом вверх на подвеске крана 8 демонтируют колонну 6 (фиг.4Г). Устанавливают кран на третью точку стоянки 12. Далее демонтаж производят аналогично описанным выше с передвижением крана 8 по окружности с радиусом R2=13,0 м.

В последнюю очередь, когда выведены все вертикальные панели, демонтируют центральную колонну 7, в верхней части которой закрепляют трос и натягивают его в сторону падения центральной колонны 7, отсоединяют удерживающие колонну 7 чалки 9 и заваливают ее. Уже на горизонтальной поверхности разрезают центральную колонну на отрезки, которые по габаритам можно погрузить на автотранспорт. Демонтированные элементы вывозят любым автотранспортом на складируемую площадку (либо вытягивают целиком за пределы резервуара).

Демонтированные элементы погружают на автотранспорт, после чего отвозят на складируемую площадку.

В результате проведенной последовательности операций демонтажа резервуара на его месте остается площадка с остатками внутренних колонн 6. Бульдозером выравнивают поверхность днища и, используя противоупор 16 (песчаную засыпку), создают подушку под днище вновь устанавливаемого стального вертикального резервуара.

Таким образом, проведя демонтаж железобетонного резервуара по заявленному способу, получают готовое основание для возведения вертикального стального резервуара, осуществляемого по требуемым правилам.

Применение изобретения позволяет снизить трудозатраты при замене железобетонного резервуара на резервуар стальной вертикальный за счет сохранения основания резервуаров и сократить сроки на замену. Кроме того, изложенная последовательность операций демонтажа улучшает условия труда, так как ликвидируется опасность обрушения конструкций во время нахождения персонала на площадке (внутри демонтируемого резервуара).

Изобретение относится к способам демонтажа зданий, в частности железобетонных резервуаров для нефтепродуктов. Технический результат изобретения - расширение перечня демонтируемых конструкций с одновременным снижением трудозатрат и повышением безопасности выполняемых работ. Предложен способ демонтажа резервуаров, состоящих из железобетонных панелей, усиленных с наружной стороны слоем стягивающей проволоки, и крыши, опирающейся на ригели, закрепленные на внутренних колоннах, радиально размещенных на двух окружностях, удаленных от центральной колонны на заданное расстояние. Приведена последовательность операций с использованием демонтажного крана, для чего задают нижнюю границу демонтажа, задают точки стоянки демонтажного крана, с помощью которого последовательно демонтируют панели крыши, вертикальные панели, внутренние колонны и ригели с передвижением крана по днищу резервуара по окружности заданного радиуса. В последнюю очередь демонтируют центральную колонну, для чего в ее верхней части закрепляют трос, который натягивают в сторону падения центральной колонны, отсоединяют удерживающие колонну чалки и заваливают ее. 6 з.п. ф-лы, 7 ил.

| RU 20057235 C1, 27.03.1996 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ демонтажа стенки резервуара | 1985 |

|

SU1325159A1 |

| Опорное устройство для демонтажа резервуара | 1986 |

|

SU1411419A1 |

Авторы

Даты

2007-08-27—Публикация

2005-12-07—Подача