Изобретение относится к криогенной технике и может быть использовано преимущественно в энергетике при производстве жидкого криогенного топлива, например жидкого метана.

Известен способ сжижения газа, предусматривающий охлаждение его жидким хладагентом в теплообменнике, имеющем трубный объем и межтрубное пространство, при этом сжижаемый газ подают в трубный объем, а хладагент в межтрубное пространство (см. книгу Д.Л.Глазменко "Получение кислорода", М., 1965, с.456, рис.188).

Недостатком этого способа сжижения газа являются низкие производительность и экономичность в связи с заполнением теплообменных труб кристаллами сжижаемого газа, если температура затвердевания его выше температуры кипения хладагента.

Наиболее близким к предлагаемому способу сжижения газа по технической сущности является способ сжижения газа, включающий охлаждение его в теплообменнике, имеющем трубный объем и межтрубное пространство, при этом сжижаемый газ подают в трубный объем, состоящий из соединенных трубопроводом верхнего и нижнего трубных объемов, а хладагент - в межтрубное пространство, причем сжижаемый газ под одинаковым давлением подают в нижнюю часть нижнего трубного объема и одновременно в верхнюю часть верхнего трубного объема, а сжиженный газ отбирают из трубопровода, соединяющего верхний и нижний трубные объемы (см. патент РФ №2087811, кл. F25В 39/04, 1994).

Недостатком данного способа сжижения газа является низкая экономичность из-за потерь значительного количества сжижаемого газа, охлажденного до температуры выше его температуры сжижения, из-за отсутствия согласования поверхностей теплообмена верхнего и нижнего трубных объемов.

Задачей данного технического решения является повышение экономичности путем уменьшения потерь сжижаемого газа и оптимального использования жидкого хладагента.

Задача решается за счет того, что в предлагаемом способе сжижения газа сжижаемый газ подают в теплообменник в нижнюю часть нижнего трубного объема, затем из верхней части нижнего трубного объема подают в верхнюю часть верхнего трубного объема, а сжиженный газ отводят из нижней части верхнего трубного объема, при этом жидкий хладагент подают в нижнюю часть межтрубного пространства, а пары хладагента из верхней части межтрубного пространства подают поочередно в один из регенераторов, через который затем пропускают сжижаемый газ перед его подачей в нижний трубный объем.

В известных технических решениях признаки, сходные с признаками, отличающими заявленное техническое решение от прототипа, не обнаружены, что позволяет сделать вывод о существенности отличий.

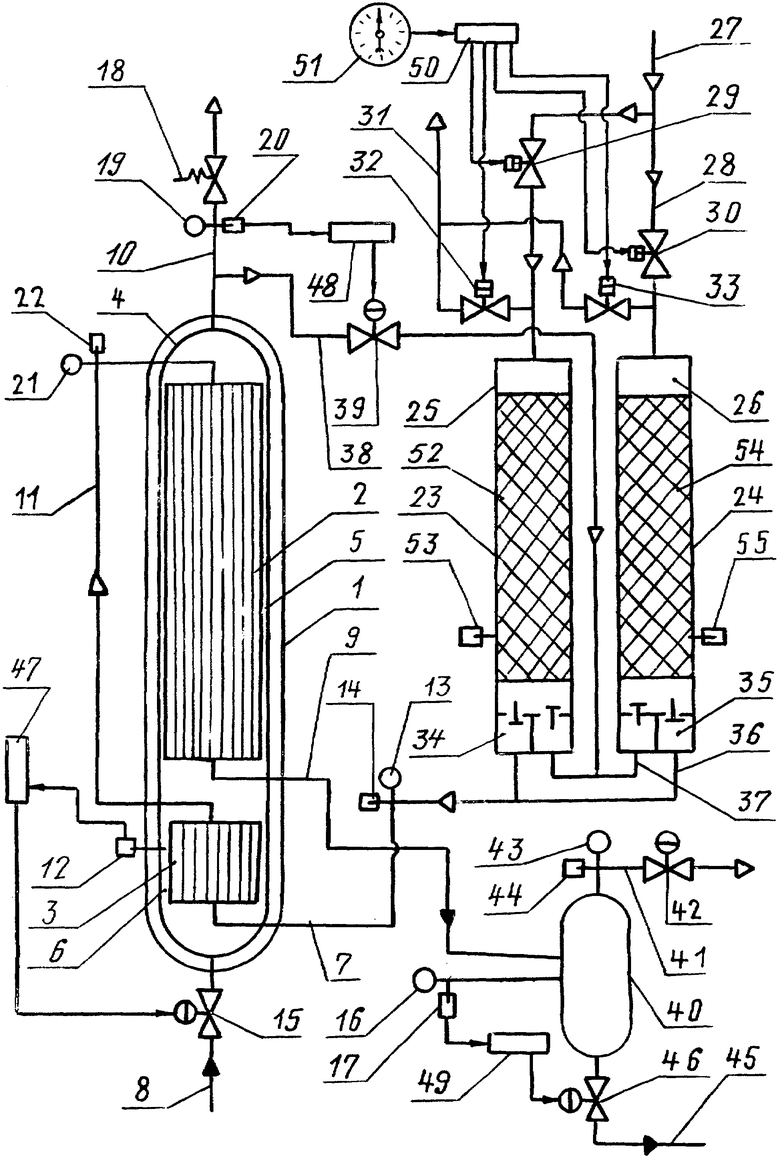

На чертеже представлена упрощенная принципиальная схема установки для осуществления предлагаемого способа сжижения газа.

Установка содержит вертикальный теплоизолированный кожухотрубный теплообменник 1, имеющий верхний трубный объем 2, нижний трубный объем 3, кожух 4, образующий с верхним и нижним трубными объемами 2 и 3 верхнее межтрубное пространство 5 и нижнее межтрубное пространство 6, магистраль подвода сжижаемого газа 7, сообщенную с нижней частью нижнего трубного объема 3, магистраль подвода жидкого хладагента 8, сообщенную с нижней частью нижнего межтрубного пространства 6, магистраль отвода сжиженного газа 9 и магистраль отвода паров хладагента 10, причем магистраль отвода сжиженного газа 9 сообщена с нижней частью верхнего трубного объема 2, а магистраль отвода паров хладагента 10 - с верхней частью верхнего межтрубного пространства 5, трубопровод 11, соединяющий верхние части верхнего и нижнего трубных объемов 2 и 3, датчик уровня жидкого хладагента 12, сообщенный с нижним межтрубным пространством 6, на магистрали подвода сжижаемого газа 7 датчик давления 13 и датчик температуры 14, на магистрали подвода жидкого хладагента 8 запорно-регулирующий орган 15, на магистрали отвода сжиженного газа 9 датчик давления 16 и датчик температуры 17, на магистрали отвода паров хладагента 10 предохранительное устройство 18, датчик давления 19 и датчик температуры 20, на трубопроводе 11 датчик давления 21 и датчик температуры 22, регенераторы 23 и 24, у которых тепловые концы 25 и 26 сообщены с трубопроводом подачи сжижаемого газа 27 коллектором 28, имеющим быстродействующие запорные органы 29 и 30, и с атмосферой посредством коллектора 31, имеющего быстродействующие запорные органы 32 и 33, а холодные концы 34 и 35 сообщены с магистралью подвода сжижаемого газа 7 посредством коллектора 36 и с магистралью отвода паров хладагента 10 посредством коллектора 37 и трубопровода 38, имеющего запорно-регулирующий орган 39, сепаратор 40, внутренняя полость которого сообщена с трубопроводом отвода сжиженного газа 9, с атмосферой трубопроводом 41, имеющим запорно-регулирующий орган 42, датчик давления 43 и датчик температуры 44, и с хранилищем посредством трубопровода 45, имеющего запорно-регулирующий орган 46, блок управления 47, подключенный к запорно-регулирующему органу 15 и датчику уровня жидкого хладагента 12, блок управления 48, подключенный к запорно-регулирующему органу 39 и датчику температуры 20, блок управления 49, подключенный к датчику температуры 17 и запорно-регулирующему органу 46, блок управления 50, подключенный к реле времени 51, насадку 52 регенератора 23 с датчиком температуры 53 и насадку 54 с датчиком температуры 55.

Предлагаемый способ сжижения газа осуществляют следующим образом.

В исходном положении установки все запорно-регулирующие и быстродействующие запорные органы закрыты.

Для сжигания газа открывают запорно-регулирующий орган 15 на магистрали подвода жидкого хладагента 8 и подают хладагент, например жидкий азот, в нижнюю часть нижнего межтрубного пространства 6 теплообменника 1 до контрольного уровня, контролируемого датчиком уровня 12, затем открывают быстродействующий запорный орган 29 коллектора 28 на трубопроводе подачи сжижаемого газа 27 и подают сжижаемый газ, например природный газ, по трубопроводу подачи сжижаемого газа 27, коллектору 28 в тепловой конец 25 регенератора 23, затем из холодного конца 34 через коллектор 36 в магистраль подачи сжижаемого газа 7, из которой сжижаемый газ подают в нижний трубный объем 3, в результате чего за счет теплообмена жидкий хладагент закипает, образуя пары в межтрубном пространстве теплообменника 1, охлажденный в нижнем трубном объеме 3 сжижаемый газ по трубопроводу 11 подают в верхнюю часть верхнего трубного объема 2, где сжижаемый газ охлаждают до температуры сжижения, конденсируют и сжиженный газ по магистрали отвода сжиженного газа 9 подают в сепаратор 40 и далее по трубопроводу 45 в хранилище.

При превышении температуры паров хладагента в верхнем межтрубном пространстве 5 выше контрольного значения, измеряемого датчиком температуры 20 на магистрали отвода паров хладагента 10, открывают быстродействующий запорный орган 33 на коллекторе 31 и запорно-регулирующий орган 39 трубопровода 38, в результате чего пары хладагента из верхнего межтрубного пространства 5 через трубопровод 38 и коллектор 37 подают в регенератор 24, где пары хладагента охлаждают насадку 54 и через коллектор 31 утилизируются. По истечении заданного времени работы регенератора 24 одновременно закрывают быстродействующие запорные органы 29 и 33 и открывают быстродействующие запорные органы 30 и 32, в результате чего прекращают подачу сжижаемого газа через регенератор 23 и подают сжижаемый газ через регенератор 24, где он предварительно охлаждается, пройдя через насадку 54, а пары хладагента из теплообменника 1 трубопроводом 38 и коллектором 37 подают в регенератор 23, где они охлаждают насадку 52 и через коллектор 31 утилизируются.

Цикл работы регенераторов 23 и 24 повторяют.

В сепараторе 40 от сжиженного газа отделяют газообразные продукты, в том числе пары хладагента, которые утилизируются через трубопровод 41. Режимы работы установки поддерживают при помощи блоков управления 47, 48, 49, 50 и контролируют при посредстве датчиков давления 13, 16, 19, 21, 43, датчиков температуры 14, 17, 20, 22, 44, датчика уровня жидкого хладагента 12.

Так, например, при сжижении природного газа метана, температура сжижения которого - 161,5°С, жидким азотом, температура кипения которого - 195,75°С, в теплообменнике, имеющем поверхности теплообмена верхнего и нижнего трубных объемов соответственно 11 м2 и 2 м2 при предварительном охлаждении природного газа, пропускаемого через охлажденную парами азота насадку регенератора, причем поверхность теплообмена его насадки составляла 68,6 м2, при диаметрах магистрали подвода метана 7 Д=22 мм, магистрали подачи жидкого азота 8 Д1=80 мм, магистрали отвода жидкого метана 9 Д2=32 мм, магистрали отвода паров азота Д3=100 мм, трубопровода 11 Д4=22 мм, трубопровода подачи метана 27 и труб коллекторов 28, 31, 36, 37 Д5=Д6=Д7=Д8=Д9=100 мм, трубопровода 38 Д10=22 мм, трубопроводов 41 и 45 Д11=Д12=32 мм, природный газ в теплообменник подавали под давлением Р=4,6...4,8 МПа при уровне жидкого азота в нижнем межтрубном пространстве 6, соответствующем погружению в жидкий азот на 2/3 поверхности нижнего трубного объема 3, давление паров азота в теплообменнике поддерживали равным P1=1,5...2,1 МПа, а их температуру -135...-142°С, переключение регенераторов производили через 3 мин.

Эксперименты показали повышение экономичности данного способа сжижения газа по сравнению с прототипом на 67...82% благодаря уменьшению потерь сжижаемого газа и жидкого хладагента.

Использование предлагаемого способа сжижения газа позволяет снизить себестоимость получаемой продукции за счет снижения материальных, трудовых и энергетических затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ ГАЗА | 2000 |

|

RU2204771C2 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА | 1994 |

|

RU2087811C1 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ГАЗА | 1995 |

|

RU2119134C1 |

| СПОСОБ УЛАВЛИВАНИЯ ГАЗООБРАЗНЫХ ПОТЕРЬ СЖИЖЕННЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2068160C1 |

| КОМПЛЕКС АБРАМОВА ДЛЯ СЖИЖЕНИЯ ГАЗОВ | 2001 |

|

RU2224193C2 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2018 |

|

RU2751049C1 |

| ПРОИЗВОДСТВО СПГ С УДАЛЕНИЕМ АЗОТА | 2021 |

|

RU2764820C1 |

| Устройство для сжижения природного газа и способ для его реализации | 2020 |

|

RU2742009C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КРИОГЕННОГО ТЕПЛООБМЕННИКА И СПОСОБ СЖИЖЕНИЯ УГЛЕВОДОРОДНОГО ПОТОКА | 2009 |

|

RU2495343C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КРИОГЕННОГО ТЕПЛООБМЕННИКА И СПОСОБ СЖИЖЕНИЯ ПОТОКА УГЛЕВОДОРОДОВ | 2015 |

|

RU2706892C2 |

Способ сжижения газа относится к криогенной технике и может быть использован при производстве жидкого криогенного топлива. В предлагаемом способе сжижения газа жидким хладагентом в теплообменнике, имеющем верхнее и нижнее трубные объемы, верхнее и нижнее межтрубные пространства, сжижаемый газ подают в нижнюю часть нижнего трубного объема, затем из верхней части нижнего трубного объема по трубопроводу подают в верхнюю часть верхнего трубного объема, из нижней части которого сжиженный газ через сепаратор, служащий для удаления газообразных продуктов, сливают в хранилище, при этом жидкий хладагент подают в нижнее межтрубное пространство, а пары хладагента отбирают из верхнего межтрубного пространства, пропускают поочередно через регенераторы, а затем утилизируют. В охлажденных парами хладагента регенераторах производят предварительное охлаждение сжижаемого газа перед его подачей в нижний трубный объем. Использование изобретения позволит повысить экономичность путем уменьшения потерь сжижаемого газа и оптимального использования жидкого хладагента. 2 з.п. ф-лы, 1 ил.

| СПОСОБ СЖИЖЕНИЯ ГАЗА | 1994 |

|

RU2087811C1 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА | 2000 |

|

RU2204771C2 |

| ВОЗДУШНО-ИСПАРИТЕЛЬНЫЙ КОНДЕНСАТОР | 1993 |

|

RU2067734C1 |

| US 4445917 A, 01.05.1984 | |||

| DE 3543390 A1, 11.06.1987. | |||

Авторы

Даты

2007-08-27—Публикация

2005-09-26—Подача