Предлагаемое изобретение относится к криогенной технике и может быть использовано преимущественно в энергетике при производстве жидкого криогенного топлива, например жидкого метана.

Известна установка для сжижения газа, содержащая теплообменник, имеющий трубное и межтрубное пространства, трубопроводы подвода газа и жидкого криогенного хладоагента и отвода сжиженного газа и паров хладоагента и регулирующие средства (И.С. Окончкий и др. Процессы и аппараты кислородного и криогенного производства. М.: Машиностроение, 1985, с. 153, рис. 130).

Недостатками этой установки являются низкие производительность и экономичность при сжижении газа, температура затвердевания которого выше температуры кипения хладоагента.

Наиболее близкой к предлагаемой установке по технической сущности является установка для сжижения газа, содержащая верхний и нижний теплообменники, трубопровод подвода газа, сообщенный с трубным пространством верхнего теплообменника сверху, трубопровод подвода жидкого криогенного хладоагента, сообщенный с межтрубным пространством нижнего теплообменника снизу, и трубопровод отвода сжиженного газа (см. книгу А.М.Архарова и др. Криогенные системы. М.: Машиностроение, 1987, с. 375, рис. 5.14).

Недостатками данной установки являются также низкие производительность и экономичность при сжижении газа, температура затвердевания которого выше температуры кипения хладоагента.

Целью изобретения является повышение производительности и экономичности установки для сжижения газа путем исключения возможности засорения теплообменных труб кристаллами сжиженного газа.

Поставленная цель достигается тем, что в известной установке для сжижения газа, содержащей верхний и нижний теплообменники, трубопровод подвода газа, сообщенный с трубным пространством верхнего теплообменника сверху, трубопровод подвода жидкого криогенного хладоагента, сообщенный с межтрубным пространством нижнего теплообменника снизу, трубопровод отвода паров хладоагента, сообщенный с межтрубным пространством верхнего теплообменника сверху, и трубопровод отвода сжиженного газа, межтрубное пространство верхнего теплообменника снизу сообщено с межтрубным пространством нижнего теплообменника, трубопровод подвода газа снабжен отводом, сообщенным с трубным пространством нижнего теплообменника снизу, трубопровод отвода сжиженного газа сообщен с трубным пространством верхнего теплообменника снизу и с трубным пространством нижнего теплообменника сверху, а также тем, что трубопровод подвода жидкого криогенного хладоагента снабжен регулятором расхода с цепью управления, подключенной через датчик уровня жидкости, расположенный в средней части межтрубного пространства нижнего теплообменника, а также тем, что трубопровод отвода сжиженного газа снабжен регулятором расхода с цепью управления, подключенной через датчик температуры, расположенный на выходе из трубного пространства верхнего теплообменника, а также тем, что трубопровод отвода паров хладоагента снабжен регулятором расхода с цепью управления, подключенной через датчик температуры, расположенный на выходе из межтрубного пространства верхнего теплообменника, а также тем, что трубопровод отвода паров хладоагента снабжен утилизатором, расположенным за регулятором расхода.

В известных технических решениях признаки, сходные с признаками, отличающими заявляемое техническое решение от прототипа, не обнаружены, что позволяет сделать вывод о существенности отличий.

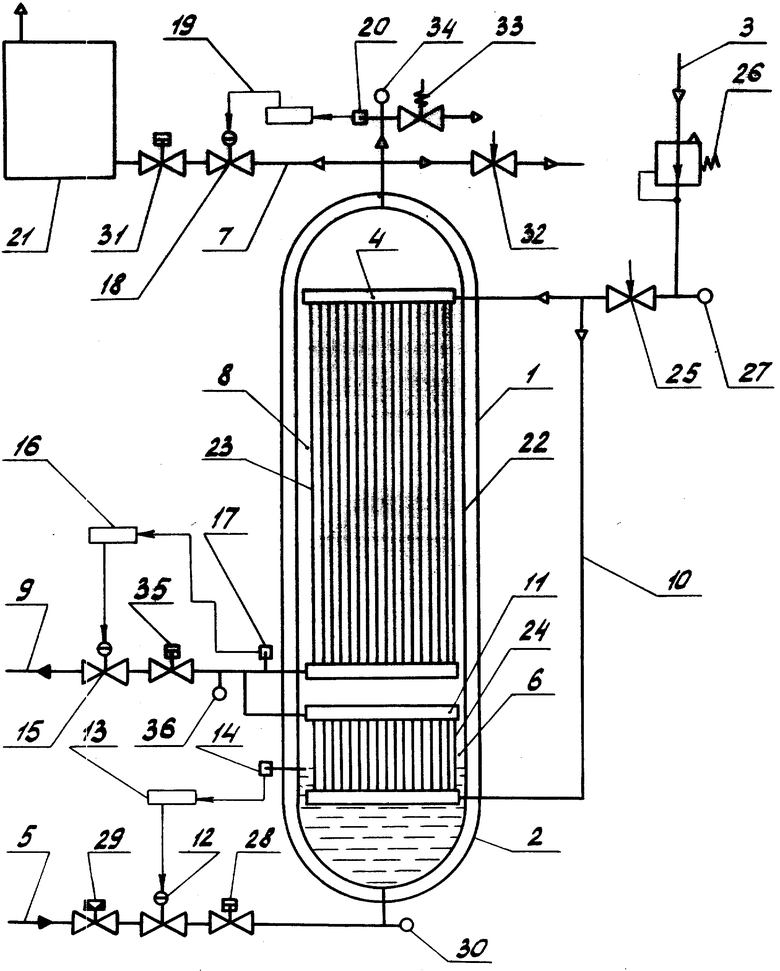

На чертеже представлена упрощенная принципиальная схема предлагаемой установки для сжижения газа.

Предлагаемая установка для сжижения газа содержит верхний 1 и нижний 2 теплообменники, трубопровод 3 подвода газа, сообщенный с трубным пространством 4 верхнего теплообменника 1 сверху, трубопровод 5 подвода жидкого криогенного хладоагента, сообщенный с межтрубным пространством 6 нижнего теплообменника 2 снизу, трубопровод 7 отвода паров хладоагента, сообщенный с межтрубным пространством 8 верхнего теплообменника 1 сверху, и трубопровод 9 отвода сжиженного газа. Межтрубное пространство 8 верхнего теплообменника 1 снизу сообщено с межтрубным пространством 6 нижнего теплообменника 2, трубопровод 3 подвода газа снабжен отводом 10, сообщенным с трубным пространством 11 нижнего теплообменника 2 снизу, трубопровод 9 отвода сжиженного газа сообщен с трубным пространством 4 верхнего теплообменника 1 снизу и с трубным пространством 6 нижнего теплообменника 2 сверху. Трубопровод 5 подвода жидкого криогенного хладоагента может быть снабжен регулятором 12 расхода с цепью управления 13, подключенной через датчик 14 уровня жидкости, расположенный в средней части межтрубного пространства 6 нижнего теплообменника 2, трубопровод 9 отвода сжиженного газа может быть снабжен регулятором 15 расхода с цепью управления 16, подключенной через датчик 17 температуры, расположенный на выходе из трубного пространства 4 верхнего теплообменника 1, трубопровод 7 отвода паров хладоагента может быть снабжен регулятором 18 расхода с цепью управления 19, подключенной через датчик 20 температуры, расположенный на выходе из межтрубного пространства 8 верхнего теплообменника 1, и утилизатором 21, расположенным за регулятором 18 расхода. Верхний теплообменник 1 выполнен в виде установленного в теплоизолированном кожухе 22 пучка 23 теплообменных труб, а нижний теплообменник 2 - в виде установленного в этом же кожухе пучка 24 теплообменных труб. Трубопровод 3 подвода газа имеет запорно-регулирующий орган 25, регулятор 26 давления и контрольно-измерительный прибор 27. Трубопровод 5 подвода жидкого криогенного хладоагента имеет запорный орган 28, регулятор 29 давления и контрольно-измерительный прибор 30. Трубопровод 7 отвода паров хладоагента имеет запорный 31, запорно-регулирующий 32 и предохранительный 33 органы и контрольно-измерительный прибор 34. Трубопровод 9 отвода сжиженного газа имеет запорный орган 35 и контрольно-измерительный прибор 36.

Установка работает следующим образом.

По команде с пульта управления открываются запорно-регулирующий 25 и запорный орган 28, в результате чего газ, например природный газ, начинает поступать под одинаковым давлением через трубопровод 3 в трубное пространство 4 верхнего теплообменника 1 сверху и в трубное пространство 11 нижнего теплообменника 2 снизу, а жидкий криогенный хладоагент - из трубопровода 5 в межтрубное пространство 6 нижнего теплообменника 2. Жидкий криогенный хладоагент, находящийся в жидкостной полости межтрубного пространства 6 нижнего теплообменника 2, начинает кипеть, отнимая тепло от сжижаемого газа через стенки теплообменных труб. Пары хладоагента, образующиеся в трубном пространстве 6 нижнего теплообменника 2, поступают в трубное пространство 8 верхнего теплообменника 1, и нагреваются до необходимой температуры, отнимая тепло от движущегося в теплообменных трубах сжижаемого газа. При повышении температуры паров хладоагента до контрольной величины, измеряемой датчиком 20 и контрольно-измерительным прибором 34, по команде с пульта управления открывается запорно-регулирующий орган 32, в результате чего пары хладоагента удаляются из межтрубного пространства 8 верхнего теплообменника 1 через трубопровод 7. Газ, движущийся в трубном пространстве 4 верхнего теплообменника 1, охлаждается до температуры сжижения, отнимая холод от паров хладоагента, и конденсируется. При понижении температуры сжиженного газа на выходе из трубного пространства 4 верхнего теплообменника 1 до контрольной величины, измеряемой датчиком 17 и контрольно-измерительным прибором 36, открывается запорный орган 35, в результате чего сжиженный газ из трубного пространства 4 по трубопроводу 9 направляется к потребителю. Газ, движущийся в трубном пространстве 11 нижнего теплообменника 2, охлаждается до температуры сжижения, отнимая холод от жидкого криогенного хладоагента и его паров, и конденсируется. Сжиженный газ из трубного пространства 11 нижнего теплообменника 2 под необходимым давлением поступает в трубопровод 9 и отправляется к потребителю. Режим работы установки поддерживается посредством контрольно-измерительных приборов 27, 30, 34 и 36.

При необходимости включают в работу регуляторы 12, 15 и 18 и утилизатор 21, например установку для обработки мяса холодом.

Использование предлагаемой установки для сжижения газа в криогенном производстве позволяет увеличить объем выпускаемой продукции и снизить ее себестоимость, что, например, при использовании ее для доводки новых образцов авиационных двигателей обеспечивает снижение топливно-энергетических затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ ГАЗА | 1994 |

|

RU2087811C1 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА | 2000 |

|

RU2204771C2 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА | 2005 |

|

RU2305234C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ КРИОГЕННЫХ НАСОСОВ | 2000 |

|

RU2213264C2 |

| СПОСОБ ЦИКЛИЧЕСКОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2071883C1 |

| СПОСОБ ИСПЫТАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2162593C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1986 |

|

RU2083859C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ КРИОГЕННЫХ ЖИДКОСТЕЙ И ТРУБОПРОВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156400C1 |

| ЭЖЕКТОР | 1995 |

|

RU2163983C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 1995 |

|

RU2134366C1 |

Установка для сжижения газа может быть использована преимущественно в энергетике при производстве жидкого криогенного топлива, например жидкого метана. Межтрубное пространство верхнего теплообменника снизу сообщено с межтрубным пространством нижнего теплообменника, трубопровод подвода газа снабжен отводом, сообщенным с трубным пространством нижнего теплообменника снизу, трубопровод отвода сжиженного газа сообщен с трубным пространством верхнего теплообменника снизу и с трубным пространством нижнего теплообменника сверху. Изобретение повышает производительность и экономичность установки для сжижения газа. 4 з.п. ф-лы, 1 ил.

| Архаров А.М | |||

| и др | |||

| Криогенные системы | |||

| - М.: Машиностроение, 1987, с.375, р.5.14 | |||

| US 3645106 A, 1972 | |||

| US 3878689 A, 1975 | |||

| СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ КЛЕЕНОГО НЕТКАНОГО ПОЛОТНА | 1991 |

|

RU2026322C1 |

| СПОСОБ СЖИЖЕНИЯ СОДЕРЖАЩЕГО АЗОТ ПРИРОДНОГОГАЗА | 0 |

|

SU315374A1 |

| SU 1747828 A1, 1992. | |||

Авторы

Даты

1998-09-20—Публикация

1995-08-09—Подача