Изобретение относится к области двигателестроения, в частности двигателей внутреннего сгорания и компрессоров.

По своей технической сущности наиболее близкими к заявляемому являются устройства (прототип) [1, 2], в настоящее время известные как роторный двигатель Ванкеля. В корпусе прототипа расположены инициирующее устройство для рабочего хода и отверстия для впуска газовой смеси и выхлопа отработанных газов, а во внутренней цилиндрической полости совершает сложное движение ротор. Ребра ротора скользят по цилиндрической поверхности корпуса. Внутри ротора расположена коаксиально шестерня, находящаяся во внутреннем зубчатом зацеплении с ведущим валом и передающая вращение ротора ведущему валу. При этом центры масс ротора и внутренней шестерни, через которые проходят их оси симметрии, движутся по замкнутой кривой, что вызывает вибрацию и, как следствие, сравнительно быстрый износ деталей.

Другим близким к заявляемому устройству техническим решением (аналогом) является известный четырехтактный роторный двигатель, созданный по технологии RKM [3], в котором овальный ротор, находящийся во внутреннем зубчатом зацеплении с ведущим валом, совершает еще более сложное вращение. И этому двигателю присущ тот же недостаток - движение центра масс ротора, причем кривая движения центра масс имеет точки излома. Последнее только усугубляет ситуацию.

В заявляемом устройстве предлагается новая техническая идея, заключающаяся в том, что оси симметрии всех подвижных деталей являются их неподвижными осями вращения, следствием чего является полное отсутствие вибрации. От прототипа и аналога заявляемое устройство - многороторный двигатель внутреннего сгорания (МРДВС) - отличается тем, что цилиндрическая поверхность внутренней полости корпуса представляет собой круглый центральный цилиндр, в котором вращается центральный ротор. Центральный ротор жестко закреплен на ведущем валу, причем ось симметрии центрального ротора, ось центрального цилиндра и ось ведущего вала совпадают. Сечение центрального ротора представляет собой правильную многовершинную фигуру, вписанную в центральный цилиндр. Это означает, что ротор является объемной фигурой с осью симметрии порядка М, где М - число вершин правильной многовершинной фигуры, равное числу ребер центрального ротора. Такая объемная фигура при повороте на угол 2π/М совпадает с исходной. Ротор прототипа относится к числу таких фигур с М=3. Ребра центрального ротора параллельны оси вращения и их соединяют цилиндрические поверхности, названные поверхностями скольжения. Тем самым цилиндрическая поверхность центрального ротора состоит из поверхностей скольжения, ограниченных ребрами. Ребра ротора скользят по центральному цилиндру. В корпусе расположены внешние полости в виде круглых внешних цилиндров, пересекающихся с центральным цилиндром, причем оси внешних и центрального цилиндров параллельны. В каждой внешней полости вращается внешний ротор, ось симметрии которого является его осью вращения и совпадает с осью внешнего цилиндра. Сечение внешнего ротора представляет собой правильную многовершинную фигуру, вписанную во внешний цилиндр. Это означает, что внешний ротор (аналогично центральному ротору) является объемной фигурой с осью симметрии порядка m, где m - число ребер внешнего ротора. Ребра внешнего ротора скользят по круглоцилиндрической поверхности внешнего цилиндра. Цилиндрические поверхности внешних роторов подобно центральному являются поверхностями скольжения, ограниченными ребрами. При вращении центрального и каждого внешнего роторов осуществляется непрерывное поочередное скольжение ребра одного из них по поверхности скольжения другого. Последнее именуется далее принципом взаимного скольжения. Что касается инициирующего устройства, то, как в прототипе, так и в заявляемом устройстве под этим названием фигурируют либо электрическая свеча, либо форсунка для впрыска топлива, либо то и другое вместе.

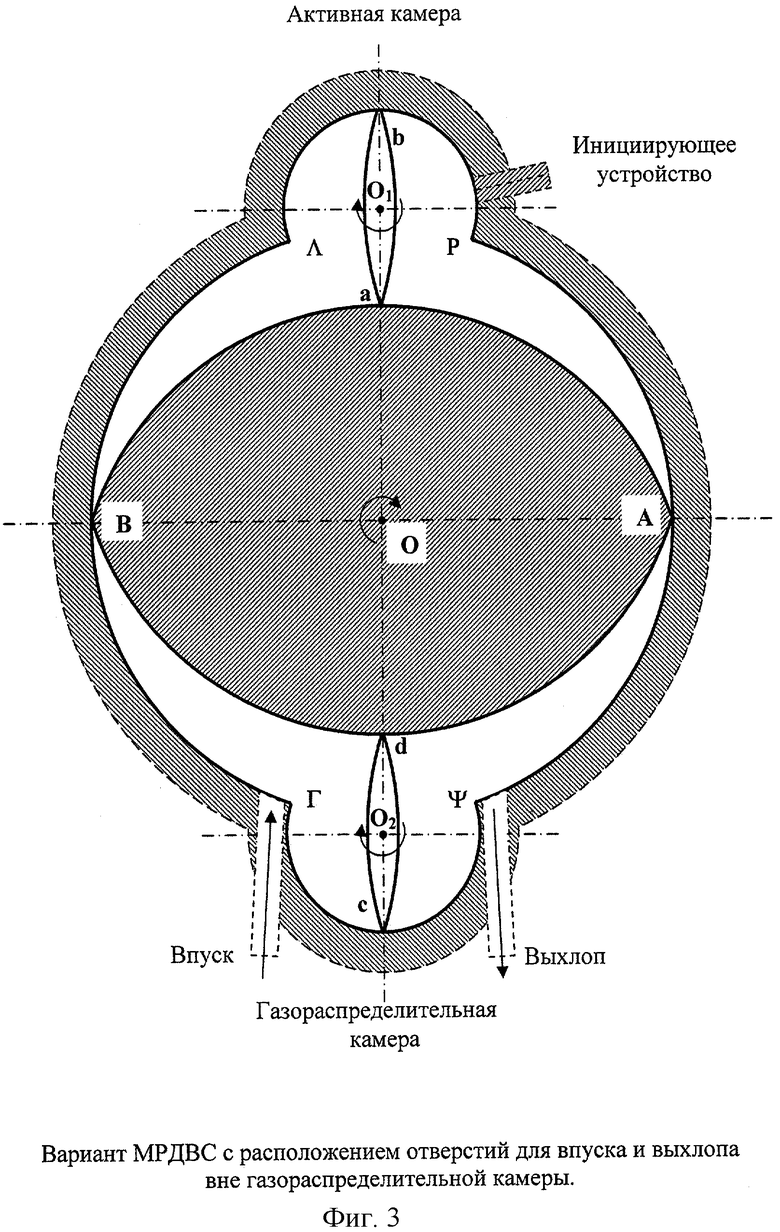

Фиг.1 дает пояснение к кинематике заявляемого устройства. Изображенные сечения служат для расчета основных геометрических параметров и поясняют принцип взаимного скольжения. Используемые термины за исключением оговоренных случаев соответствуют плоским фигурам.

В отличие от прототипа, в котором цилиндрическая поверхность корпуса, по которой скользят ребра ротора, представляет собой так называемую эпитрохоиду, в заявляемом устройстве эта поверхность является круглым цилиндром радиуса R0, ось цилиндра находится в точке О. Сечение центрального ротора представляет собой правильный «раздутый» М-угольник (М - число ребер), вписанный в окружность радиуса R0. А, В, ... - вершины М-угольника, являющиеся точками пересечения прямолинейных ребер центрального ротора с плоскостью сечения. В точке О находится ось симметрии центрального ротора. В этой же точке находится ось вращения ведущего вала (на фиг.1 не показан), на котором жестко закреплен центральный ротор. В корпусе расположена внешняя полость в виде круглого цилиндра радиуса r0, ось которого находится в точке Оi. Оси внешней полости и круглоцилиндрической поверхности корпуса параллельны. Внешняя полость пересекается с круглоцилиндрической поверхностью корпуса. Λ и Р являются точками пересечения линий (кромок) пересечения цилиндров с плоскостью сечения. В окружность радиуса r0 вписан правильный «раздутый» m-угольник (в данном случае m=3), являющийся сечением внешнего ротора, а, b, с - вершины m-угольника, являющиеся точками пересечения прямолинейных ребер внешнего ротора с плоскостью сечения. Внешний ротор представляет собой объемную фигуру с осью симметрии порядка m, которая при повороте на угол 2π/m совпадает с исходной. В точке Оi находится ось симметрии и ось вращения внешнего ротора. Показано положение, при котором в точке Р совпадают вершины А центрального и а внешнего роторов. Далее вершина А начинает скольжение по окружности радиуса R0, вершина а начинает скользить по линии, соединяющей вершины А и В, вершина В продолжит скольжение по окружности радиуса R0, вершина с продолжит скольжение по окружности радиуса r0. Через определенное время в точке А встретятся вершины В и а. При этом произойдет трансформация криволинейной области АВΛса в криволинейный сегмент ас, аналогичный показанному на фиг.1 криволинейному сегменту bc, который ограничен дугой bc внешнего ротора и частью окружности радиуса r0. Описанная стадия, происходящая со стороны точки Λ, может быть использована для такта сжатия газовой смеси после такта впуска или для такта выхлопа отработанной смеси после такта рабочего хода. Площадь криволинейной области АВΛса, умноженная на толщину ротора, определяет объем всасывания, площадь криволинейного сегмента bc, умноженная на толщину ротора, определяет объем сжатия. Их отношение определяет степень сжатия. Последняя зависит от значений М, m, R0, r0. При постоянной степени сжатия (т.е. для выбранных М, m, R0/r0) и неизменной толщине ротора объемвсасывания изменяется пропорционально R0 2.

Вершина а после встречи в точке Λ с вершиной В далее начнет скользить по окружности радиуса r0. Вершина В начнет скользить по линии ab, соединяющей вершины а и b внешнего ротора, и это скольжение закончится, когда в точке Р совпадут вершины В и b. Далее процесс повторяется.

С момента времени, соответствующего фиг.1, со стороны точки Р происходит трансформация криволинейного сегмента ab в криволинейную область, зеркально симметричную (относительно линии, проходящей через оси О и Oi) показанной на фиг.1 области АВΛса. Эту стадию можно использовать для такта рабочего хода после такта сжатия или для такта впуска после такта выхлопа.

Проведенное рассмотрение показывает, что одной внешней полости с вращающимся в ней внешним ротором недостаточно для обеспечения четырехтактного режима работы заявленного устройства в качестве двигателя.

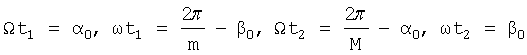

Рассчитаем основные геометрические параметры. Здесь:

α0 - угол видения линии пересечения окружностей ΛР из оси О,

β0 - угол видения линии пересечения окружностей ΛР из оси Oi,

Ω - скорость вращения центрального ротора,

ω - скорость вращения внешнего ротора.

За время t1 вершина А центрального ротора переместилась из точки Λ в точку Р, повернувшись на угол α0, вершина с внешнего ротора повернулась на угол  . При этом схема оказалась в положении, показанном на фиг.1. После этого за время t2 вершина В центрального ротора переместится в точку Λ, т.е. повернется на угол

. При этом схема оказалась в положении, показанном на фиг.1. После этого за время t2 вершина В центрального ротора переместится в точку Λ, т.е. повернется на угол  , вершина а внешнего ротора также переместится в точку Λ, т.е. повернется на угол β0.

, вершина а внешнего ротора также переместится в точку Λ, т.е. повернется на угол β0.

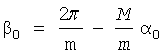

Отсюда -  .

.

Исключая t1 и t2, получаем

Кроме того, имеем  .

.

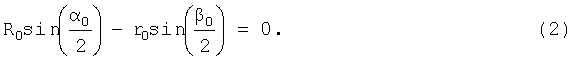

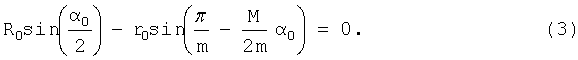

Основное и очевидное геометрическое соотношение -

Подставляя β0, получаем

Отсюда вычисляем α0, а следовательно, и β0 для выбранных М, m, R0 и r0.

Находим расстояние OOi=L между осями центрального и внешнего цилиндров

Для углов α0 и β0 имеем очевидные неравенства:

Существенно, что, исходя из равенства (1), отношение скоростей вращения центрального и внешнего роторов выражается рациональным числом. Это значит, что жесткая связь между ними и постоянная синхронизация их вращении могут быть обеспечены с использованием зубчатых или цепных передач. Применение фрикционных передач исключается.

На фиг.1 линии, соединяющие вершины центрального ротора, и линии, соединяющие вершины внешнего ротора, имеют определенную форму. Эти линии являются направляющими цилиндрических поверхностей скольжения (ЦПС) роторов. Для центрального ротора они определяются функциональной зависимостью R(α), показывающей расстояние R точки линии, имеющей угловую координату α, от оси ротора. Угол α, отсчитываемый, например, от вершины ротора, изменяется в пределах 2π/М≥α≥0. Функция R(α) является решением трансцендентного уравнения, которое можно назвать уравнением скольжения, описывающего скольжение ребра внешнего ротора по поверхности скольжения центрального ротора. R(α) проходит через три точки, называемые опорными: две из них являются соседними вершинами «раздутого» М-угольника, третья точка лежит на биссектрисе угла между вершинами и расположена на расстоянии L-r0 от оси ротора О. Очень близкой к ЦПС является поверхность круглого цилиндра, направляющая которого в виде дуги окружности радиуса RC проходит через те же опорные точки. Функция RC(α) по аналогии с R(α) описывает дугу окружности. Степень близости между ними оценивается параметром Δ(α)=R(α)-RC(α). В опорных точках Δ=0. Δmax показывает максимальную разность, а также ее знак, т.е. что больше - R(α) или RC(α).

Для внешнего ротора аналогично вводятся в рассмотрение: функции r(β), rC(β), где 2π/m≥β≥0, δ(β)=r(β)-rC(β) и значение δmax. Третья опорная точка находится на расстоянии L-R0 от оси внешнего ротора Оi.

Величины Δmax и δmax зависят от выбранных значений М, m, R0, r0.

Цилиндрические поверхности скольжения роторов вместе с ребрами образуют то, что можно назвать цилиндрической структурой скольжения (в роторных двигателях есть еще и торцевые плоскости скольжения роторов). Используя этот термин, можно сформулировать, что в заявленном устройстве принцип взаимного скольжения выполняется при встречном движении цилиндрических структур скольжения центрального и внешнего роторов. Исходя из этого, в заявленном устройстве все роторы вращаются в одну сторону.

Проведенное рассмотрение показывает, что цилиндрическая поверхность роторов представляет собой «раздутую» боковую поверхность призмы. При «раздувании» ребра призмы остаются на цилиндрах радиуса R0 для центрального ротора и радиуса r0 для внешнего ротора, а боковые плоские грани призмы принимают форму, близкую к кругло-цилиндрической. Для центрального ротора RC>R0, для внешних роторов rC>r0.

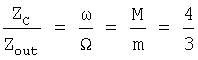

Фиг.2 показывает на простейшем примере (М=2, две внешние полости, m=2), как реализуется свойство герметичности полостей, образующихся при вращении роторов, при использовании в конструкции подвижных деталей, каждая из которых вращается вокруг своей неподвижной оси симметрии, и как обеспечивается четырехтактный режим работы двигателя для выбранного примера.

В полости 1 продолжается рабочий ход, начавшийся после того, как точку Р миновали вершины А центрального и а верхнего внешнего роторов, причем в этот момент, или чуть позже срабатывает инициирующее устройство, расположенное в верхней внешней полости, названной активной камерой. Нижняя внешняя полость названа газораспределительной камерой. В полости 2 продолжается выхлоп отработанных газов от предшествующего рабочего хода. Когда в точке Ψ совпадут вершины А центрального и d нижнего роторов, закончится текущий рабочий ход и прекратится выхлоп отработанных газов от предшествующего рабочего хода. В полости 3 продолжается процесс всасывания свежей газовой смеси через впускное отверстие, начавшийся после того, как точку Г миновали вершины В центрального и d нижнего роторов. Процесс всасывания закончится, когда в точке Р совпадут вершины В центрального и b верхнего роторов, а в точке Г совпадут вершины А центрального и с нижнего роторов. В полости 4 продолжается процесс сжатия газовой смеси, который закончится в момент прихода в точку Λ вершин В центрального и а верхнего роторов.

Подобно ротору прототипа центральный ротор в заявляемом устройстве совершает работу по передаче энергии воспламененной газовой смеси ведущему валу. Давление газов создает угловой момент, приложенный к центральному ротору. Внешний ротор служит для создания (конечно, вместе с центральным ротором) необходимых замкнутых полостей внутри двигателя, а угловой момент сил давления газов на него в первом приближении равен нулю вплоть до момента начала вытеснения отработавшей смеси (фиг.2), т.е. до окончания рабочего хода. Если требуется двигатель с несколькими ведущими валами, можно использовать и валы внешних роторов, вращательные усилия на которые передаются от ведущего вала через основные зубчатые или цепные передачи.

В заявляемом устройстве минимальное число внешних полостей равно двум (одна - активная, другая - газораспределительная). В принципе число внешних полостей может быть любым (насколько позволяет геометрия). Однако с точки зрения получения максимальной мощности заявляемого устройства и достижения максимальной простоты целесообразно установить N=М, где N - число внешних полостей. При этом очевидно, что N должно быть четным числом, т.е. половина внешних полостей должна быть активными, половина - газораспределительными, и они должны чередоваться между собой. Тем самым М целесообразно выбрать четным числом. При N=М центральный угол между осями двух соседних внешних полостей равен  , при N<М этот угол целесообразно установить равным

, при N<М этот угол целесообразно установить равным  k, где k≥1, целое.

k, где k≥1, целое.

Фиг.2 показывает, что при выбранных М=N=2 за один оборот центрального ротора происходит два рабочих хода. В общем случае число рабочих ходов за один оборот центрального ротора равно

.

.

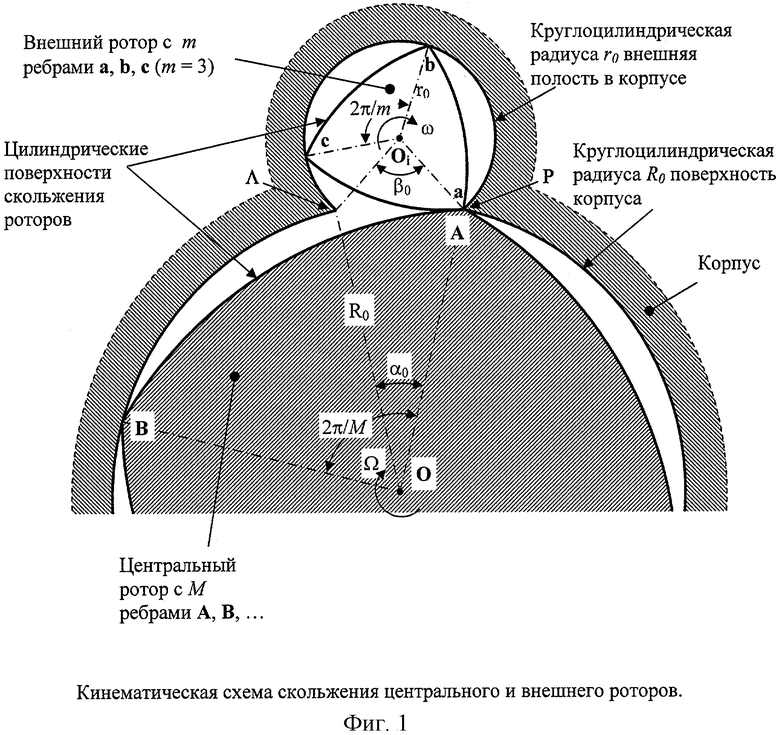

Показанное на фиг.2 сечение корпуса заявляемого устройства изображено в произвольной форме. Очевидно, что в корпусе должны быть полости для охлаждения. Должны также охлаждаться и роторы. Наибольшее выделение тепла происходит вблизи камер, где осуществляется рабочий ход. При N≥4 выделение тепла происходит в двух или более полостях, что способствует меньшим градиентам температуры в корпусе. Центральный ротор можно максимально облегчить, удалив лишний металл (материал) без ухудшения прочностных характеристик и потери герметичности, причем даже в облегченном виде он будет обладать свойствами маховика. Отверстия для впуска свежей смеси и выпуска отработанных газов могут иметь щелевидную форму, вытянутую вдоль образующей газораспределительных камер. При увеличении толщины ротора (т.е. при его удлинении) число инициирующих устройств следует увеличивать. Отверстия для впуска и выхлопа могут располагаться вне вспомогательных полостей, но вблизи кромок пересечения цилиндров радиусов R0 и r0. На фиг.3 показано иное расположение отверстий для впуска и выхлопа, при котором обеспечиваются лучшие газодинамические условия движения газопотоков, поскольку углы их поворотов наименьшие.

Приведем пример рассчитанных геометрических параметров заявляемого устройства, представляющий интерес, например, для авиа- и автомобилестроения. Выбираем диаметр круглоцилиндрической поверхности корпуса 40 см (R0=20 см), диаметр внешних цилиндров 5 см (r0=2,5 см), толщина ротора - 10 см, М=4, N=4, m=3. Тогда объем всасывания составит ˜223 см3, степень сжатия ˜6,7. Число рабочих ходов за один оборот центрального ротора будет равно  . Следовательно, рассчитанный вариант заявляемого устройства при одинаковых скоростях вращения равносилен по мощности 16-цилиндровому четырехтактному поршневому двигателю внутреннего сгорания со степенью сжатия ˜6,7, с объемом одного цилиндра ˜223 см3 и полным объемом 3,57 литра. В данном примере передача вращения от центрального ротора к внешним может осуществляться следующим образом: на валах всех роторов жестко закреплены шестерни, число зубьев центральной шестерни - ZC, внешних шестерен - Zout.

. Следовательно, рассчитанный вариант заявляемого устройства при одинаковых скоростях вращения равносилен по мощности 16-цилиндровому четырехтактному поршневому двигателю внутреннего сгорания со степенью сжатия ˜6,7, с объемом одного цилиндра ˜223 см3 и полным объемом 3,57 литра. В данном примере передача вращения от центрального ротора к внешним может осуществляться следующим образом: на валах всех роторов жестко закреплены шестерни, число зубьев центральной шестерни - ZC, внешних шестерен - Zout.

Находим  .

.

Для жесткой связи между роторами либо используем цепь, либо устанавливаем две промежуточные шестерни. Одна из них находится в зацеплении с центральной и двумя любыми соседними внешними шестернями, другая связывает центральную и две другие внешние шестерни.

В рассчитанном варианте Δmax≈65 микрон, δmax≈ - 0,03 микрона. Минимальные зазоры достигаются при обработке точной формы ЦПС.

Для использования заявляемого устройства в качестве компрессора активные камеры либо удаляются, либо заменяются газораспределительными. В принципе достаточно одной газораспределительной камеры.

Благодаря тому, что все подвижные детали - роторы, шестерни (цепь можно не учитывать) - испытывают вращение вокруг их неподвижных осей симметрии, конструкция заявляемого устройства является изначально абсолютно сбалансированной.

Определенную трудность в реализации заявляемого устройства может представить герметизация полостей, возникающих в процессе его работы. Герметизация осуществляется за счет скольжения ребер одних роторов по поверхностям скольжения других, или по круглоцилиндрическим поверхностям корпуса и внешних полостей. Однако если эта проблема решена для прототипа, то, скорее всего, она может быть решена и для заявляемого устройства. Как и в двигателе Ванкеля ребра роторов могут быть изготовлены сменяемыми и из нужного металла. Кроме того, благодаря неподвижности осей вращения роторов предоставляется возможность реализации следующего способа герметизации: при высокой точности изготовления деталей и обеспечении необходимого теплового режима зазоры между скользящими деталями можно сделать одинаковыми и очень малыми, а герметизация будет осуществляться за счет сил поверхностного натяжения смазки, обладающей, как известно, сильно выраженными смачивающими свойствами. Герметизации с помощью смазки будет способствовать и то, что при вращении ребро ротора гонит перед собой сжатую волну смазки. При таком способе герметизации будут обеспечены наименьшая сила трения и наименьший износ деталей.

ЛИТЕРАТУРА

1. Hoppner E., Wankel F. BDP (Патент ФРГ) 1088287, kl. 46 а5 9, internat. kl. F02b. Дата подачи заявки 4 октября 1954 г.

2. Froede W. BDP (Патент ФРГ) 1144052, kl. 46 а5 9, internat. kl. F02b. Дата подачи заявки 9 июня 1959 г.

3. B.Schapiro, L.Levitin, N.Kruk. EP 1417396, internat. kl. F01С 1/10, F01С 17/00. Дата публикации 12 мая 2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОРОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2351781C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ АНАЛОГОВОГО СИГНАЛА | 1995 |

|

RU2099866C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2556838C1 |

| УСТРОЙСТВО С АВТОМАТИЧЕСКОЙ КОМПЕНСАЦИЕЙ НЕПАРАЛЛЕЛЬНОСТИ ОСЕЙ | 1991 |

|

RU2025616C1 |

| БИРОТАТИВНЫЙ ДВИГАТЕЛЬ | 1990 |

|

RU2009341C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2022 |

|

RU2786863C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ЖИДКОСТНЫМ ЗАПОРНЫМ КОЛЬЦОМ | 1997 |

|

RU2135796C1 |

| Биротативный механизм | 2023 |

|

RU2815409C1 |

| Роторная объёмная машина | 2021 |

|

RU2767416C1 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ЦЕНТРОБЕЖНОГО НАСОСА | 2011 |

|

RU2448279C1 |

Изобретение относится к области двигателестроения, в частности к роторным двигателям внутреннего сгорания. Изобретение позволяет устранить вибрации подвижных деталей. Многороторный двигатель внутреннего сгорания содержит ведущий вал, корпус с внутренней полостью в виде цилиндрической поверхности и вращающимся в ней ротором, ребра которого скользят по цилиндрической поверхности. В корпусе расположены инициирующие устройства для рабочего хода и отверстия для впуска газовой смеси и выхлопа отработанных газов. Внутренняя полость представляет собой круглый центральный цилиндр с вращающимся в нем центральным ротором, сечение которого представляет собой правильную многовершинную фигуру и цилиндрические поверхности которого являются поверхностями скольжения. Центральный ротор жестко закреплен на ведущем валу. Оси центрального цилиндра, центрального ротора и ведущего вала совпадают. В корпусе расположены внешние полости в виде круглых цилиндров, пересекающиеся с центральным цилиндром, причем оси центрального и внешних цилиндров параллельны. В каждом внешнем цилиндре вращается внешний ротор с цилиндрическими поверхностями скольжения и ребрами, скользящими по внешнему цилиндру. Сечение внешних роторов представляет собой правильную многовершинную фигуру. При вращении центрального и каждого внешнего ротора осуществляется непрерывное поочередное скольжение ребра одного из них по поверхности скольжения другого. 3 ил.

Многороторный двигатель внутреннего сгорания, содержащий ведущий вал, корпус с внутренней полостью в виде цилиндрической поверхности и вращающимся в ней ротором, ребра которого скользят по цилиндрической поверхности, в корпусе расположены инициирующие устройства для рабочего хода и отверстия для впуска газовой смеси и выхлопа отработанных газов, отличающийся тем, что внутренняя полость представляет собой круглый центральный цилиндр с вращающимся в нем центральным ротором, сечение которого представляет собой правильную многовершинную фигуру и цилиндрические поверхности которого являются поверхностями скольжения, центральный ротор жестко закреплен на ведущем валу, причем оси центрального цилиндра, центрального ротора и ведущего вала совпадают, в корпусе расположены внешние полости в виде круглых внешних цилиндров, пересекающихся с центральным цилиндром, причем оси центрального и внешних цилиндров параллельны, в каждом внешнем цилиндре вращается внешний ротор с цилиндрическими поверхностями скольжения и ребрами, скользящими по внешнему цилиндру, сечение внешних роторов представляет собой правильную многовершинную фигуру и при вращении центрального и каждого внешнего роторов осуществляется непрерывное поочередное скольжение ребра одного из них по поверхности скольжения другого.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4152100 А, 01.05.1979 | |||

| РОТОРНАЯ МАШИНА | 1998 |

|

RU2135778C1 |

| РОТОРНО-ЛОПАСТНОЕ УСТРОЙСТВО ПЕРЕДАЧИ И ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 1995 |

|

RU2109169C1 |

| US 4057035 A, 08.11.1977. | |||

Авторы

Даты

2007-09-10—Публикация

2005-08-22—Подача