Изобретение относится к химико-фармацевтическому производству, а именно к области очистки и подготовки стеклянных медицинских флаконов перед заполнением их лекарственными препаратами.

Медицинские флаконы перед заполнением их лекарственным препаратом необходимо подготовить, а именно обязательно очистить их от заводских и транспортных загрязнений, при этом подготовленные флаконы, поступающие на фасовку лекарственного препарата, должны иметь определенную степень чистоты. Кроме того, они должны иметь на внутренней поверхности ограниченное количество остатков воды (остаточной влаги), поскольку вода неконтролируемо меняет состав лекарственного препарата. По нормам фармацевтического производства предельное содержание остатков воды должно быть, например, не более 5% от объема флакона для безрецептурных лекарственных препаратов. Для розлива лекарственного препарата наиболее часто применяют флаконы с горловым диаметром 3-10 мм. Эти флаконы относятся к группе флаконов с узким горловым диаметром, и поэтому для доведения в них остаточной влаги до нормального содержания необходимо в процесс подготовки флакона перед заполнением его лекарственным препаратом включать операцию последующей сушки внутренней поверхности флакона, которая осуществляется в течение длительного времени. Для проведения этой операции применяется сушильная камера, в которой поддерживается высокая температура сушки, поддержание которой требует значительных энергозатрат. Для максимального сокращения энергозатрат и уменьшения времени подготовки флакона перед заполнением его лекарственным средством необходимо перед сушкой по возможности максимально удалить влагу из флакона.

Известен способ очистки посуды, например флаконов, от труднорастворимых загрязнений [1], заключающийся в промывании внутренней и наружной поверхностей флакона, ориентированного горлом вниз, струями моющих средств с оборотной и чистой водой и с дополнительной обработкой внутренней поверхности с помощью ультразвука.

Недостатком этого способа очистки при подготовке флакона к заполнению лекарственным препаратом является значительное количество остаточной влаги на внутренней поверхности флакона, что не позволяет по фармацевтическим нормам проводить заполнение его лекарственным препаратом.

Наиболее близким к предлагаемому способу (прототипом) является способ подготовки флаконов по нормам фармацевтического производства [2]. Этот способ включает в себя мойку внутренней и внешней полостей каждого флакона, ориентированного горлом вниз, методом шприцевого ополаскивания под давлением не менее 2 секунд очищенной водой при температуре 50-60°С и последующее удаление остаточной влаги. Остаточную влагу из флакона можно удалять встряхиванием его вручную. Последующая сушка внутренней поверхности флакона осуществляется при температуре 200°С и выше в течение 2-4 часов в печи туннельного типа. После чего осуществляется визуальный контроль внутренней поверхности флакона, а количество остаточной влаги во флаконе определяется взвешиванием на аналитических весах.

При подготовке флаконов с малым горловым диаметром (3-10 мм) удалить воду встряхиванием из флакона очень сложно, поэтому необходима длительная сушка при повышенной температуре и с большими энергозатратами. Сам процесс подготовки флакона к заполнению лекарственным препаратом занимает длительное время с применением печи туннельного типа.

Техническим эффектом данного изобретения является ускорение способа подготовки стеклянных флаконов к заполнению их лекарственным препаратом, а также снижение энергозатрат для осуществления этого способа.

Предложен способ подготовки стеклянных флаконов перед заполнением их лекарственным препаратом, включающий очистку внутренней и внешней поверхностей флакона, ориентированного горлом вниз, путем шприцевого ополаскивания под давлением водой очищенной и последующее удаление остаточной влаги из флакона путем сушки, в котором после шприцевого ополаскивания проводят дополнительное удаление остаточной влаги из флакона методом вращения флакона в вертикальной плоскости на угол не менее 540° с угловой скоростью 0,8-1,2 об/с, при этом флакон расположен перпендикулярно оси вращения, а его горло направлено в сторону, противоположную оси вращения.

В предложенном способе введена операция дополнительного удаления остаточной влаги из флакона методом радиального поворота флакона в вертикальной плоскости на угол не менее 540° с угловой скоростью 0,8-1,2 об/с. Эти условия обеспечивают удаление водяной пробки из флакона, всегда образующейся в нем после процедуры мойки методом шприцевого ополаскивания под давлением. Это явление всегда присутствует во флаконах с узким горлом и обусловлено тем, что силы тяжести водяной пробки недостаточно для ее удаления, поскольку ей противодействуют сила поверхностного натяжения жидкости в узком горле флакона (имеющая значительную величину) и сила атмосферного давления. Для того, чтобы вода беспрепятственно вытекала через узкое горло флакона, требуется выполнение следующего условия: равнодействующая сил, препятствующих выталкиванию воды из флакона, должна быть меньше равнодействующих сил, способствующих ее вытеканию. Причем сохранение целостности водяной пробки в горловине флакона существенным образом зависит от вязкости и коэффициента поверхностного натяжения воды, а также от коэффициента смачиваемости стекла водой. Поворот флакона на угол 540° с угловой скоростью 0,8 об/с достаточен для удаления водяной пробки из флакона, при меньшем угле поворота водяная пробка остается во флаконе, а угловая скорость менее 0,8 об/с не обеспечивает достаточного ускорения для удаления водяной пробки. При угловой скорости более 1,2 об/с возможно образование микротрещин и сколов в материале стеклянных медицинских флаконов в момент их останова после вращения, что делает их дальнейшее использование невозможным, поэтому верхний предел угловой скорости вращения флакона ограничен этой величиной.

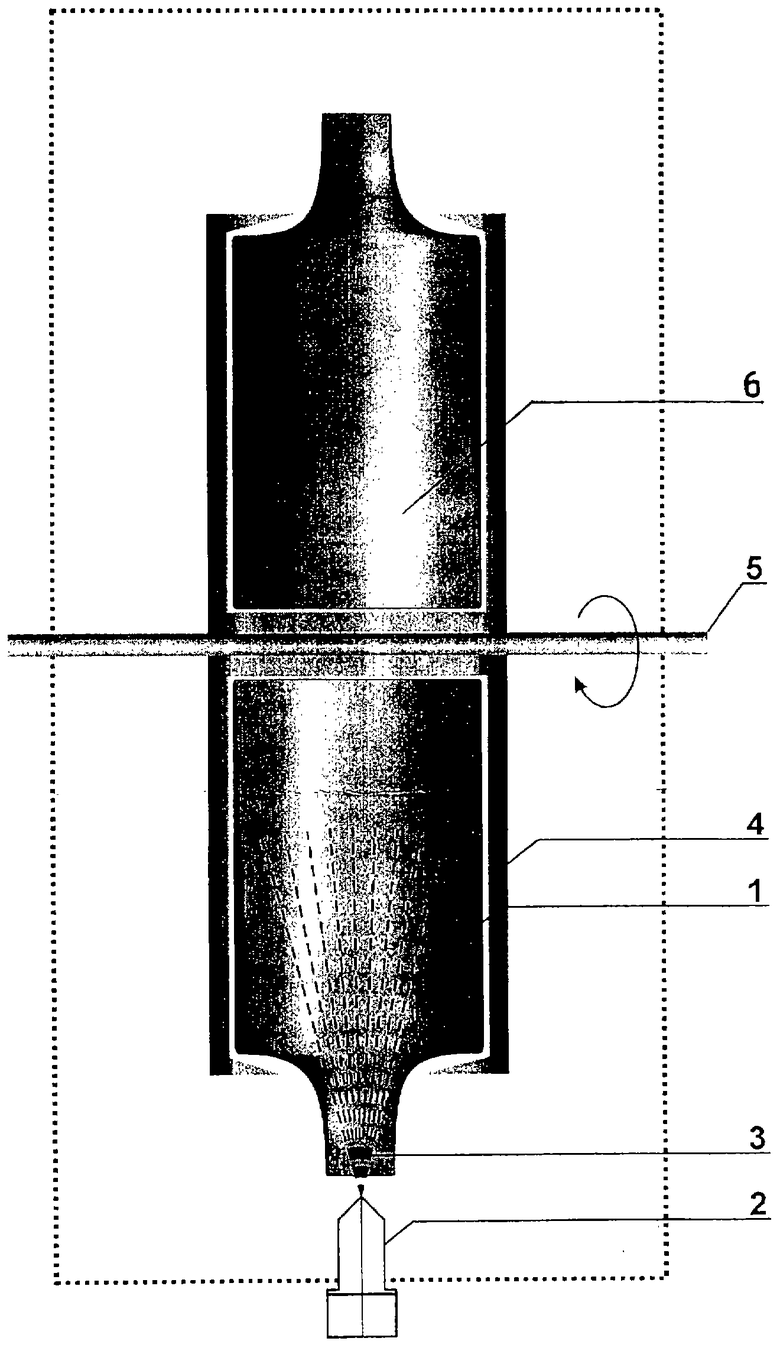

Изобретение поясняется чертежом, где изображена дополнительная операция удаления остаточной влаги из флакона

1 - флакон,

2 - шприцевальная головка,

3 - струя воды под давлением,

4 - оправка, в которой закреплен флакон,

5 - ось вращения флакона,

6 - позиция для второго флакона, который можно установить в оправку в одной плоскости с первым флаконом для ускорения процесса удаления избыточной влаги из флакона.

Пример осуществления способа подготовки стеклянных флаконов перед заполнением их лекарственным средством - корвалолом.

Для розлива корвалола применяют флаконы объемом 25 мл из оранжевого стекла типа МТО с внутренним диаметром горла 5 мм. Эти флаконы устанавливают в устройство мойки и сушки для очистки внутренней и внешней поверхностей флаконов. Флакон 1 устанавливают в оправку 4 горлом вниз под шприцевальную головку 2. Далее осуществляют подачу очищенной воды 3 при температуре 50-60° через шприцевальную головку 2 в течение 10 с, после чего осуществляют дополнительное удаление остаточной влаги поворотом флакона в вертикальной плоскости на угол 540° с угловой скоростью 0,8 об/с. Одновременно на этой установке можно производить обработку 10 флаконов, таким образом, общая производительность ее составляет 3600 флаконов в час. После дополнительного удаления остаточной влаги сушку флаконов осуществляют в печи туннельного типа при температуре 200°С в течение 60 минут. Качество подготовки флакона перед его заполнением лекарственным препаратом проверялось визуально при помощи прибора для визуального выявления механических загрязнений на стеклянных поверхностях с использованием плоскополяризованного света типа «Светлячок». Количество остаточной влаги внутри флакона определялось лабораторным способом на аналитических весах.

Качество флаконов с горловым диаметром 5 мм, определенное по количеству остаточной влаги внутри флакона (отношение объема остаточной влаги к внутреннему объему флакона в %), подготовленных к заполнению лекарственным препаратом в различных режимах радиального поворота флакона, приведенных в формуле изобретения, представлено в таблице 1.

Качество флаконов с горловым диаметром 10 мм, определенное по остаточной влаге внутри флакона (отношение объема остаточной влаги к внутреннему объему флакона в %), подготовленных к заполнению лекарственным препаратом в различных режимах радиального поворота флакона, приведенных в формуле изобретения, представлено в таблице 2.

Из представленных таблиц видно, что качество подготовки флаконов в соответствии с нормами фармацевтического производства достигалось в случаях дополнительной обработки флаконов в режимах, заявленных в формуле изобретения. В случаях выхода за пределы этих режимов качество подготовки флаконов не соответствовало нормам фармацевтического производства.

Как видно из представленного примера, время подготовки флакона снизилось в несколько раз и составило 60 минут, что является очень существенным повышением производительности труда при массовом производстве лекарственных препаратов. Энергозатраты при применении данного способа подготовки флаконов также снизились в 1,5-2 раза.

Источники информации

1. Патент на изобретение Российской Федерации №2136579 приоритет от 1994.07.01 МКИ В67С 7/00 «Способ очистки посуды от труднорастворимых загрязнений и устройство для его осуществления».

2. Сборник нормативных актов по нормированию фармацевтического производства. МУ 42-51-1-93 = МУ 42-51-26-93.

Изобретение относится к химико-фармацевтическому производству, а именно к области очистки и подготовки стеклянных медицинских флаконов перед заполнением их лекарственными средствами и препаратами. Способ подготовки стеклянных флаконов включает очистку внутренней и внешней поверхностей флакона, ориентированного горлом вниз, путем шприцевого ополаскивания под давлением водой и последующее удаление остаточной влаги из флакона путем сушки. После ополаскивания проводят дополнительное удаление остаточной влаги из флакона методом вращения флакона в вертикальной плоскости на угол не менее 540° с угловой скоростью 0,8-1,2 об/с. При вращении флакон расположен перпендикулярно оси вращения. Горло флакона направлено в сторону, противоположную оси вращения. Остаточная влага из флакона удаляется путем сушки. Способ позволяет ускорить процесс удаления избыточной влаги из флакона при одновременном снижении энергозатрат. 1 ил., 2 табл.

Способ подготовки стеклянных флаконов перед заполнением их лекарственным препаратом, включающий очистку внутренней и внешней поверхностей флакона, ориентированного горлом вниз, путем шприцевого ополаскивания под давлением водой очищенной и последующее удаление остаточной влаги из флакона путем сушки, отличающийся тем, что после шприцевого ополаскивания проводят дополнительное удаление остаточной влаги из флакона методом вращения флакона в вертикальной плоскости на угол не менее 540° с угловой скоростью 0,8-1,2 об/с, при этом флакон расположен перпендикулярно оси вращения, а его горло направлено в сторону, противоположную оси вращения.

| СПОСОБ ОЧИСТКИ ПОСУДЫ ОТ ТРУДНОРАСТВОРИМЫХ ЗАГРЯЗНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2136579C1 |

| Способ выпаивания трубок радиаторов | 1934 |

|

SU44110A1 |

| RU 93037094 А, 20.10.1995 | |||

| JP 2003010805 А, 14.01.2003 | |||

| US 1889629 А, 17.01.1930. | |||

Авторы

Даты

2007-09-20—Публикация

2005-09-02—Подача