Изобретение относится к гидроэнергетике и может быть использовано для преобразования энергии малых потоков воды с небольшими расходами и напорами в электроэнергию.

Известна радиально-осевая обратимая гидромашина, содержащая спиральную камеру, облицовкой жестко скрепленную с двумя кольцевыми поясами статора, между которыми установлены лопатки направляющего аппарата, рабочее колесо, размещенное в камере и жестко соединенное с валом, водоподводящую и водоотводящую части. При этом каждая из лопаток направляющего аппарата имеет обтекаемую форму и установлена с возможностью поворота посредством механизма привода и поворота и индивидуального цилиндрического сервомотора, рабочее колесо выполнено радиально-осевым, под нижним ободом которого расположена полость со сбросными трубами, соединенными с водоотводящей частью в виде отсасывающей трубы, причем рабочее колесо жестко соединено с одним из концов вала, который расположен вертикально относительно плоскости вращения рабочего колеса (Кривченко Г.И. Гидравлические машины: Турбины и насосы. Учебник для вузов. - М.: Энергия, 1978. - С. 301).

Недостатками описанной обратимой гидромашины является трудоемкость изготовления и сложность конструкции, обусловленные использованием крупногабаритных и металлоемких спиральной камеры, отсасывающей трубы и рабочего колеса, а также необходимостью применения механизма привода и поворота для изменения положения лопаток направляющего аппарата, и колонн статора.

Известен центробежный насос, содержащий рабочее колесо, размещенное в камере и жестко соединенное с валом, который расположен горизонтально относительно плоскости вращения рабочего колеса, водоподводящую в виде входного патрубка и водоотводящую в виде спиральной камеры части (Кривченко Г.И. Гидравлические машины: Турбины и насосы. Учебник для вузов. - М.: Энергия, 1978. - С. 188).

Недостатком описанного центробежного насоса является низкий коэффициент полезного действия (КПД) при работе в турбинном режиме вследствие того, что при движении потока воды в направлении, обратном движению потока воды в насосном режиме, форма лопаток рабочего колеса не обеспечивает условие безударного входа, что приводит к увеличению гидравлических потерь на рабочем колесе. При этом КПД центробежного насоса составляет 40-50%.

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является гидротурбина, содержащая спиральную камеру, облицовкой жестко скрепленную с двумя кольцевыми поясами статора, между которыми установлены колоны и лопатки направляющего аппарата, рабочее колесо, размещенное в камере и жестко соединенное с валом, водоподводящую и водоотводящую в виде отсасывающей трубы части. При этом лопатки направляющего аппарата установлены с возможностью порота посредством механизма привода и поворота, состоящего из рычагов, соединенных с верхним концом лопаток, серег и регулирующего кольца, в свою очередь, установленного с возможностью поворота с помощью сервомоторов, а рабочее колесо выполнено радиально-осевым и жестко соединено с одним концов вала, который расположен вертикально относительно плоскости вращения рабочего колеса (Кривченко Г.И. Гидравлические машины: Турбины и насосы. Учебник для вузов. - М.: Энергия, 1978. - С.43).

Недостатками описанной гидротурбины являются трудоемкость изготовления и монтажа, обусловленная использованием крупногабаритных спиральной камеры и отсасывающей трубы, а также рабочего колеса, выполненного цельным, неразъемным, что приводит к большим трудозатратам не только на изготовление в заводских условиях, но и на транспортировку данных частей гибротурбины и на ее монтаж, а также сложность конструкции вследствие необходимости применения механизма привода и поворота для изменения положения лопаток направляющего аппарата, и колонн статора, которые вместе с поясами статора предназначены для восприятия нагрузок, вызываемых весом конструкции и давлением воды.

Предлагаемым изобретением решается задача снижения трудоемкости изготовления и упрощение конструкции при сохранении высокого КПД гидротурбины.

Для достижения указанного технического результата в гидротурбине, содержащей спиральную камеру, жестко скрепленную с двумя кольцевыми поясами статора, между которыми установлены лопатки направляющего аппарата, рабочее колесо, размещенное в камере и жестко соединенное с валом, водоподводящую и водоотводящую части, каждая из лопаток направляющего аппарата выполнена в виде плоской пластины, согнутой на две части, угол между которыми равен 160-170°, отношение длины одной части пластины к длине другой части, обращенной в сторону рабочего колеса, равно 1/1,5-1/2,0, каждая лопатка жестко закреплена боковыми сторонами на кольцевых поясах статора, причем одна часть плоской пластины лопатки закреплена под углом, равным 40-45°, к касательной внешнего диаметра кольцевых поясов статора, а другая часть, обращенная в сторону рабочего колеса, - под углом, равным 10-20°, к касательной внутреннего диаметра кольцевых поясов статора, лопатки развернуты по направлению вращения рабочего колеса, количество лопаток направляющего аппарата выбрано с учетом того, что расстояние между двумя смежными лопатками равно 0,2-0,3 м, ширина каждого кольцевого пояса статора составляет 0,1-0,2 внешнего диаметра рабочего колеса, при этом в качестве рабочего колеса использовано рабочее колесо центробежного насоса, жестко установленное на валу, который расположен горизонтально относительно плоскости вращения рабочего колеса и размещен посредством подшипниковых узлов в опорах, жестко соединенных с двумя сбросными трубами изогнутой формы, присоединенных одними концами к противоположным сторонам камеры рабочего колеса, а другими - к водоотводящей части, причем вал имеет возможность соединения посредством редуктора с асинхронным двигателем, связанным с системой автоматического управления, включающей блок коммутационной и измерительной аппаратуры, с подключенными блоками конденсаторов возбуждения, тиристорных преобразователей, полезной нагрузки, и блок регулирования, защиты и управления, соединенного с блоком тиристорных преобразователей, к которому присоединены блоки балластной нагрузки и конденсаторов возбуждения.

Снижение трудоемкости изготовления и упрощение конструкции при сохранении высокого КПД гидротурбины обеспечивается за счет того, что каждая из лопаток направляющего аппарата выполнена в виде плоской пластины, согнутой на две части, угол между которыми равен 160-170°, отношение длины одной части пластины к длине другой части, обращенной в сторону рабочего колеса, равно 1/1,5-1/2,0, каждая лопатка жестко закреплена боковыми сторонами на кольцевых поясах статора, причем одна часть плоской пластины лопатки закреплена под углом, равным 40-45°, к касательной внешнего диаметра кольцевых поясов статора, а другая часть, обращенная в сторону рабочего колеса, - под углом, равным 10-20°, к касательной внутреннего диаметра кольцевых поясов статора, лопатки развернуты по направлению вращения рабочего колеса, количество лопаток направляющего аппарата выбрано с учетом того, что расстояние между двумя смежными лопатками равно 0,2-0,3 м, ширина каждого кольцевого пояса статора составляет 0,1-0,2 внешнего диаметра рабочего колеса, при этом в качестве рабочего колеса использовано рабочее колесо центробежного насоса, жестко установленное на валу, который расположен горизонтально относительно плоскости вращения рабочего колеса и размещен посредством подшипниковых узлов в опорах, жестко соединенных с двумя сбросными трубами изогнутой формы, присоединенных одними концами к противоположным сторонам камеры рабочего колеса, а другими - к водоотводящей части, причем вал имеет возможность соединения посредством редуктора с асинхронным двигателем, связанным с системой автоматического управления, включающей блок коммутационной и измерительной аппаратуры, с подключенными блоками конденсаторов возбуждения, тиристорных преобразователей, полезной нагрузки, и блок регулирования, защиты и управления, соединенный с блоком тиристорных преобразователей, к которому присоединены блоки балластной нагрузки и конденсаторов возбуждения.

Выполнение каждой из лопаток направляющего аппарата в виде плоской пластины, согнутой на две части, угол между которыми равен 160-170°, отношение длины одной части пластины к длине другой части, обращенной в сторону рабочего колеса, равно 1/1,5-1/2,0, и их жесткое закрепление боковыми сторонами на кольцевых поясах статора так, что одна часть плоской пластины лопатки закреплена под углом, равным 40-45°, к касательной внешнего диаметра кольцевых поясов статора, а другая часть, обращенная в сторону рабочего колеса, - под углом, равным 10-20°, к касательной внутреннего диаметра кольцевых поясов статора, и выполнение условия, что ширина каждого кольцевого пояса статора составляет 0,1-0,2 внешнего диаметра рабочего колеса, являются оптимальными, так как обеспечивают условие безударного входа потока воды из спиральной камеры на лопатки направляющего аппарата и далее на лопатки рабочего колеса.

Расстояние между двумя смежными лопатками, равное 0,2-0,3 м, является оптимальным, так как при расстоянии, меньшем 0,2 м, возникает дополнительное гидравлическое сопротивление потоку воды, а при расстоянии, большем 0,3 м, лопатки направляющего аппарата не успевают изменять траекторию движения потока воды.

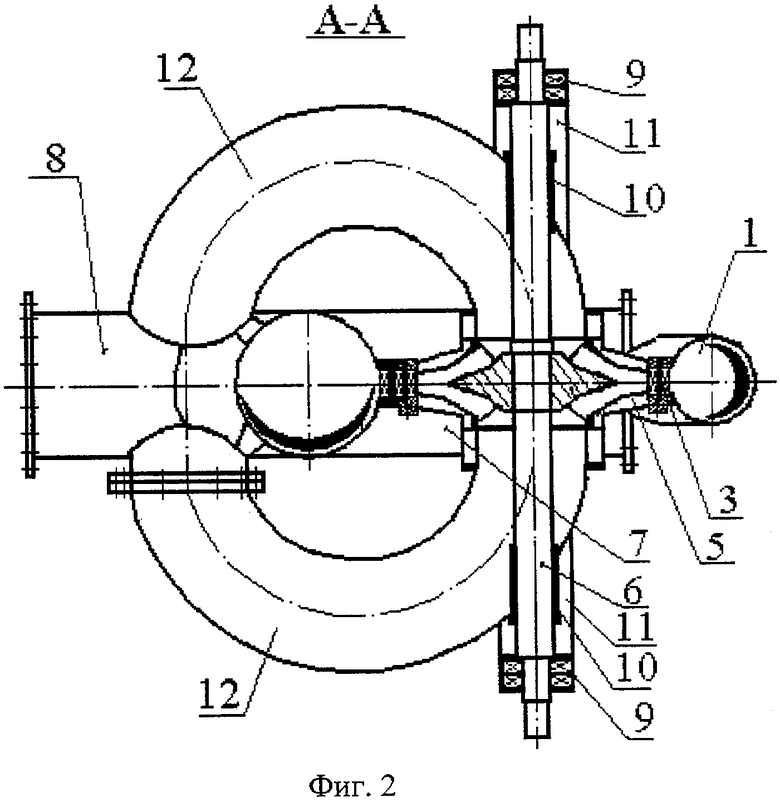

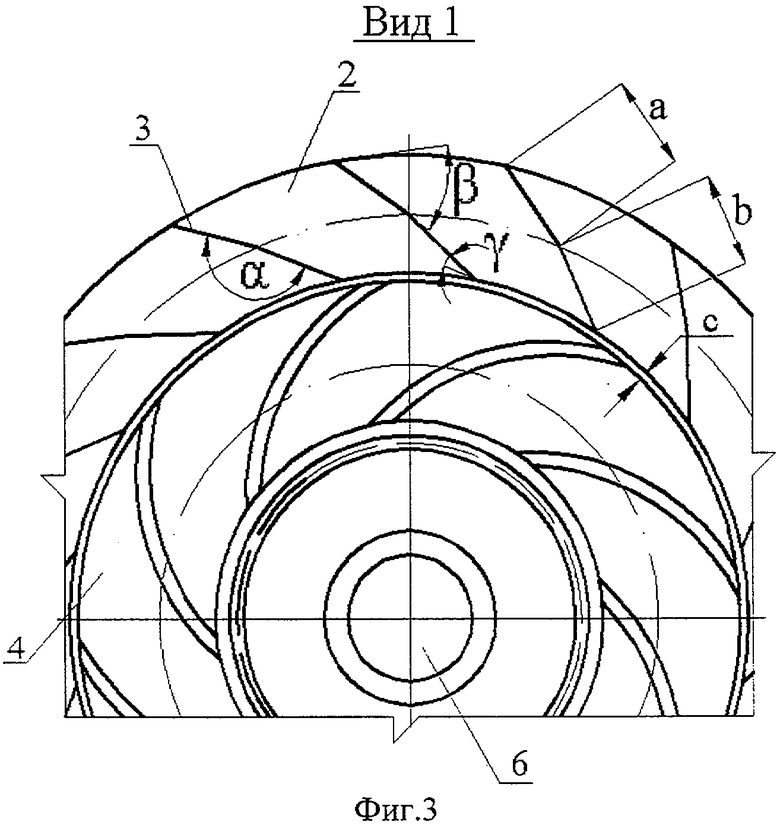

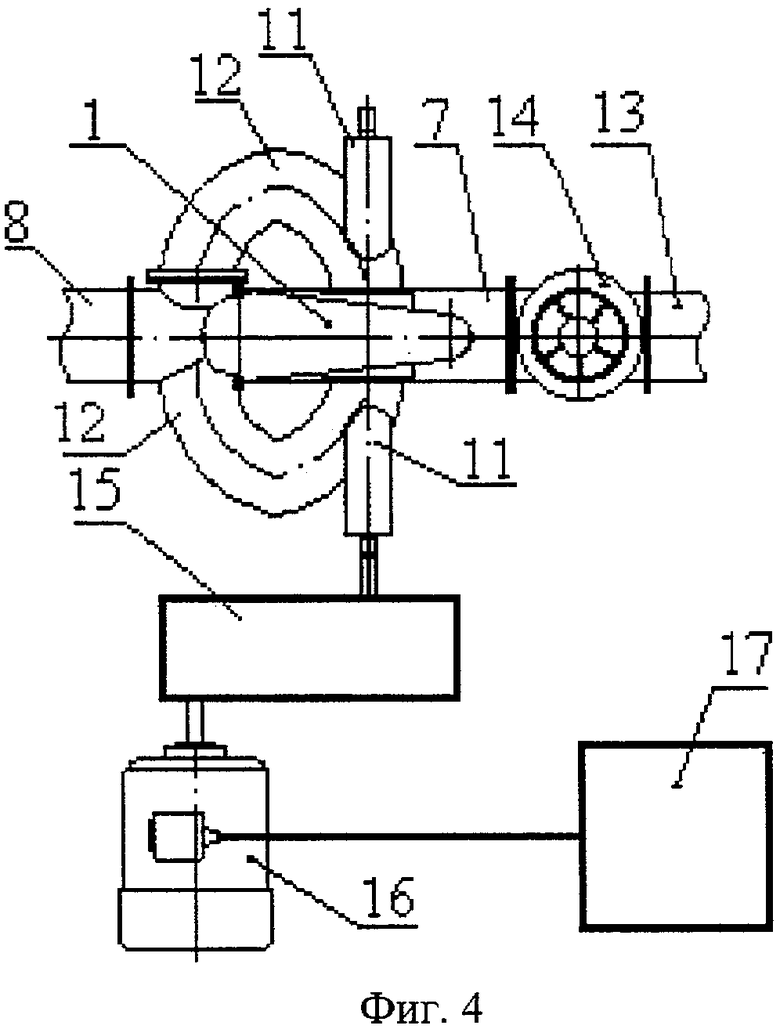

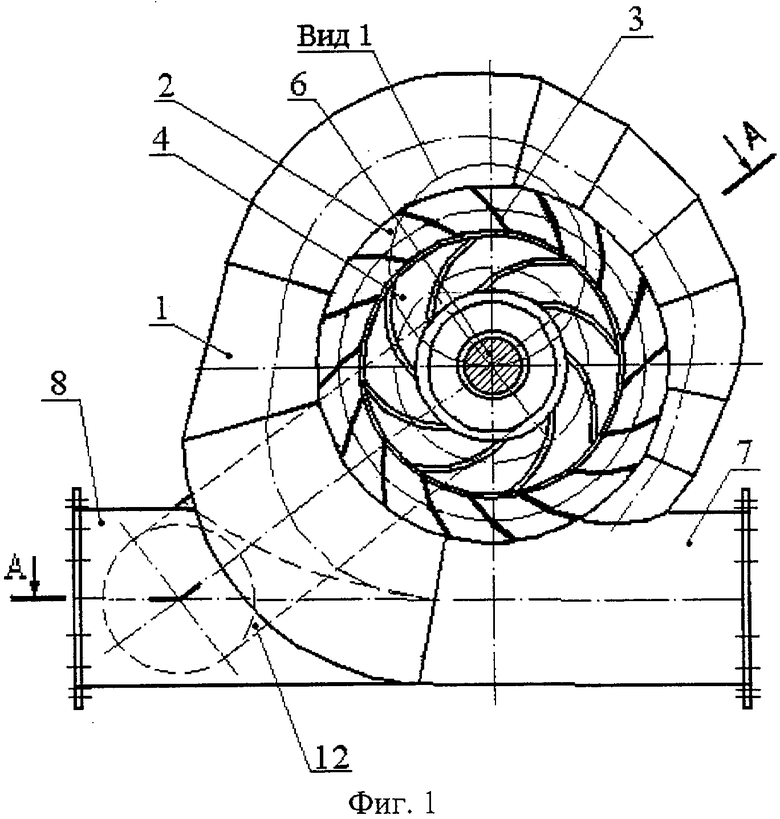

Предлагаемое изобретение поясняется чертежами, где на фиг.1 изображена гидротурбина, продольный разрез; на фиг.2 - то же, сечение А-А; на фиг.3 - то же, вид 1; на фиг.4 - то же, вид сверху; на фиг.5 изображена блок-схема системы автоматического управления асинхронного двигателя.

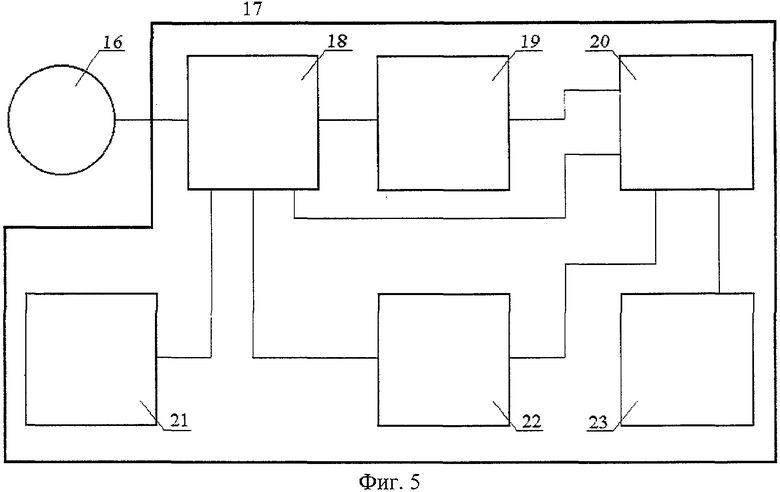

Гидротурбина содержит спиральную камеру 1, выполненную из стальных трубных элементов и конфузоров, соединенных сваркой, и жестко скрепленную с двумя стальными кольцевыми поясами 2 статора. Использование стандартных трубных элементов, изготовленных на определенное давление, гарантирует их прочность на напор воды в спиральной камере. Между кольцевыми поясами 2 статора установлены лопатки 3 направляющего аппарата. Рабочее колесо 4 размещено в камере 5 и жестко соединено с валом 6. Гидротурбина содержит также водоподводяшую 7 и водоотводящую 8 части, в качестве которых используются стальные трубы. Каждая из лопаток 2 направляющего аппарата (фиг.3) выполнена в виде плоской пластины, согнутой на две части, угол α между которыми равен 160-170°. Отношение длины одной части пластины (а) к длине другой части (в), обращенной в сторону рабочего колеса 4, равно 1/1,5-1/2,0. Каждая лопатка жестко закреплена, например, сваркой, боковыми сторонами на кольцевых поясах 2 статора. Одна часть (а) плоской пластины лопатки 3 закреплена под углом β, равным 40-45°, к касательной внешнего диаметра кольцевых поясов 2 статора, а другая часть(в), обращенная в сторону рабочего колеса 4, - под углом γ, равным 10-20°, к касательной внутреннего диаметра кольцевых поясов 2 статора. Это позволяет лопаткам 3 направляющего аппарата обеспечивать условие безударного входа потока воды на рабочее колесо 4 и выполнять функции колонн статора. Лопатки 3 развернуты по направлению вращения рабочего колеса 4, между ними и рабочим колесом 4 существует минимальный зазор. Количество лопаток 3 направляющего аппарата выбирается с учетом того, что расстояние между двумя смежными лопатками равно 0,2-0,3 м. Ширина каждого кольцевого пояса 2 статора составляет 0,1-0,2 внешнего диаметра рабочего колеса 4. При этом в качестве рабочего колеса 4 используется рабочее колесо центробежного насоса, например рабочее колесо диаметром, равным 825 мм, центробежного насоса Д 4000-95 со скоростью вращения, равной 750 об/мин. Рабочее колесо 4 жестко установлено на валу 6, который расположен горизонтально относительно плоскости вращения рабочего колеса 4 и размещен посредством подшипниковых узлов 9, защищенных сальниковыми уплотнениями 10, в опорах 11. Последние жестко соединены с двумя сбросными трубами 12 изогнутой формы, выполненными из стальных трубных элементов. Они присоединены одними концами к противоположным сторонам камеры 5 рабочего колеса 4, а другими - к водоотводящей 8 части. На подающем трубопроводе 13 установлена электрическая задвижка 14. Вал 6 имеет возможность соединения посредством редуктора 15 с асинхронным двигателем (АД) 16, в качестве которого может быть использован трехфазный асинхронный двигатель с короткозамкнутым ротором общепромышленного использования. Трехфазный АД 16 связан с системой автоматического управления (САУ) 17 (фиг.5), которая включает блок коммутационной и измерительной аппаратуры (БКИА) 18, к которому подключены блок конденсаторов возбуждения (БКВ) 19, блок тиристорных преобразователей (БТП) 20, блок полезной нагрузки (БПН) 21, а также блок регулирования, защиты и управления (БРЗУ) 22, который соединен с БТП 20. К последнему присоединены блок балластной нагрузки (ББН) 23 и БКВ 19. САУ 17 предназначена для стабилизации выходных параметров трехфазного АД 16, работающего в режиме генератора, таких как амплитуда и частота вырабатываемого напряжения, отклонения которых от номинальных параметров могут быть вызваны колебаниями расхода воды и мощности полезной нагрузки. Выполнение спиральной камеры 1 и сбросных труб 12 из стандартных трубных элементов и конфузоров, использование рабочего колеса 4 центробежного насоса приводит к снижению трудоемкости изготовления, использование лопаток 3 направляющего аппарата предлагаемой формы упрощает конструкцию, а применение асинхронного двигателя 16 с системой автоматического управления 17 способствует повышению надежности и удобства эксплуатации, не требуя присутствия квалифицированного персонала.

Гидротурбина работает следующим образом.

По трубопроводу 13, на котором расположена электрическая задвижка 14, вода подается в водоподводящую 7 часть, далее в спиральную камеру 1 и, получив закрутку на лопатках 3 направляющего аппарата, поток воды поступает на рабочее колесо 4. Из него вода по сбросным трубам 12 поступает в водоотводящую 8 часть гидротурбины. При этом происходит преобразование энергии воды в механическую энергию вала 6, который соединен посредством редуктора 15 с АД 16, преобразующим механическую энергию в электрическую. АД 16 связан с САУ 15 с помощью четырехпроводного кабеля. При определенной скорости вращения ротора трехфазного АД 8, к статорным обмоткам которого через БКИА 18 подключены конденсаторы возбуждения БКВ 19, на зажимах трехфазного АД 16 возникает напряжение. Вырабатываемое напряжение со статорных обмоток трехфазного АД 16 через БКИА 18 поступает на БРЗУ 22, который вырабатывает сигналы управления тиристорами БТП 20, подключающими через БКИА 18 к трехфазному АД 16 балластную нагрузку ББН 23 мощностью, соответствующую механической мощности, сообщаемой ротору АД 16 от гидротурбины. БРЗУ 22 также вырабатывает сигналы управления тиристорами БТП 20, которые производят подключение и отключение добавочных конденсаторов БКВ 19 для стабилизации частоты вырабатываемого напряжения. При подключении к трехфазному АД 16 через БКИА 18 полезной нагрузки БПН 21 БРЗУ 22 вырабатывает сигналы управления тиристорами БТП 20, которые частично или полностью отключают балластную нагрузку ББН 23 и, при необходимости, подключают или отключают добавочные конденсаторы БКВ 19, создавая на зажимах трехфазного АД 16 напряжение определенной амплитуды и частоты. При аварийном режиме работы прекращается подача воды на рабочее колесо 4 закрытием электрической задвижки 14.

Таким образом, использование предлагаемого изобретения приводит к снижению трудоемкости изготовления, уменьшению металлоемкости гидротурбины, упрощению конструкции при сохранении высокого КПД и позволяет применять гидротурбину для преобразования энергии малых потоков воды с небольшими расходами и напорами в электроэнергию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ВОДЫ В ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ | 2005 |

|

RU2306453C2 |

| ОСЕВАЯ ГИДРОТУРБИНА | 2008 |

|

RU2371602C2 |

| ОСЕВАЯ ГИДРОТУРБИНА | 2014 |

|

RU2587396C1 |

| СЕПАРАТОР | 2006 |

|

RU2314876C1 |

| ГИДРОАГРЕГАТ | 2014 |

|

RU2549753C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ВОДЫ В МЕХАНИЧЕСКУЮ ЭНЕРГИЮ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ | 2012 |

|

RU2524311C2 |

| СИММЕТРИЧЕСКАЯ ГИДРОЭЛЕКТРОСТАНЦИЯ | 2006 |

|

RU2338086C1 |

| РЕАКТИВНАЯ ГИДРАВЛИЧЕСКАЯ ТУРБИНА | 1989 |

|

RU2019729C1 |

| Способ монтажа гидроагрегата | 1989 |

|

SU1783137A1 |

| Сепаратор | 1988 |

|

SU1620150A1 |

Изобретение относится к гидроэнергетике и может быть использовано для преобразования энергии малых потоков воды с небольшим и расходами и напорами в электроэнергию. Гидротурбина содержит спиральную камеру, жестко скрепленную с двумя кольцевыми поясами статора, между которыми установлены лопатки направляющего аппарата, рабочее колесо, размещенное в камере и жестко соединенное с валом, водоподводящую и водоотводящую части. Каждая из лопаток направляющего аппарата выполнена в виде плоской пластины, согнутой на две части, угол между которыми равен 160-170°, отношение длины одной части пластины к длине другой части, обращенной в сторону рабочего колеса, равно 1/1,5-1/2,0. Каждая лопатка жестко закреплена боковыми сторонами на кольцевых поясах статора, причем одна часть плоской пластины лопатки закреплена под углом, равным 40-45°, к касательной внешнего диаметра кольцевых поясов статора, а другая часть, обращенная в сторону рабочего колеса, под углом, равным 10-20°, к касательной внутреннего диаметра кольцевых поясов статора. Лопатки развернуты по направлению вращения рабочего колеса, количество лопаток направляющего аппарата выбрано с учетом того, что расстояние между двумя смежными лопатками равно 0,2-0,3 м, ширина каждого кольцевого пояса статора составляет 0,1-0,2 внешнего диаметра рабочего колеса. При этом в качестве рабочего колеса использовано рабочее колесо центробежного насоса, жестко установленное на валу, который расположен горизонтально относительно плоскости вращения рабочего колеса и размещен посредством подшипниковых узлов в опорах, жестко соединенных с двумя сбросными трубами изогнутой формы, присоединенными одними концами к противоположным сторонам камеры рабочего колеса, а другими - к водоотводящей части. Вал имеет возможность соединения посредством редуктора с асинхронным двигателем, связанным с системой автоматического управления, включающей блок коммутационной и измерительной аппаратуры, с подключенными блоками конденсаторов возбуждения, тиристорных преобразователей, полезной нагрузки, и блок регулирования, защиты и управления, соединенного с блоком тиристорных преобразователей, к которому присоединены блоки балластной нагрузки и конденсаторов возбуждения. Заявляемое изобретение позволяет снизить трудоемкость изготовления и упростить конструкцию при сохранении высокого коэффициента полезной деятельности. 5 ил.

Гидротурбина, содержащая спиральную камеру, жестко скрепленную с двумя кольцевыми поясами статора, между которыми установлены лопатки направляющего аппарата, рабочее колесо, размещенное в камере и жестко соединенное с валом, водоподводящую и водоотводящую части, отличающаяся тем, что каждая из лопаток направляющего аппарата выполнена в виде плоской пластины, согнутой на две части, угол между которыми равен 160-170°, отношение длины одной части пластины к длине другой части, обращенной в сторону рабочего колеса, равно 1/1,5-1/2,0, каждая лопатка жестко закреплена боковыми сторонами на кольцевых поясах статора, причем одна часть плоской пластины лопатки закреплена под углом, равным 40-45°, к касательной внешнего диаметра кольцевых поясов статора, а другая часть, обращенная в сторону рабочего колеса, под углом, равным 10-20°, к касательной внутреннего диаметра кольцевых поясов статора, лопатки развернуты по направлению вращения рабочего колеса, количество лопаток направляющего аппарата выбрано с учетом того, что расстояние между двумя смежными лопатками равно 0,2-0,3 м, ширина каждого кольцевого пояса статора составляет 0,1-0,2 внешнего диаметра рабочего колеса, при этом в качестве рабочего колеса использовано рабочее колесо центробежного насоса, жестко установленное на валу, который расположен горизонтально относительно плоскости вращения рабочего колеса и размещен посредством подшипниковых узлов в опорах, жестко соединенных с двумя сбросными трубами изогнутой формы, присоединенными одними концами к противоположным сторонам камеры рабочего колеса, а другими - к водоотводящей части, причем вал имеет возможность соединения посредством редуктора с асинхронным двигателем, связанным с системой автоматического управления, включающей блок коммутационной и измерительной аппаратуры, с подключенными блоками конденсаторов возбуждения, тиристорных преобразователей, полезной нагрузки, и блок регулирования, защиты и управления, соединенного с блоком тиристорных преобразователей, к которому присоединены блоки балластной нагрузки и конденсаторов возбуждения.

| Кривченко Г.И | |||

| Гидравлические машины: Турбины и насосы, Учебник для вузов | |||

| - М.: Энергия, 1978, с.43 | |||

| Ковшовая гидротурбина | 1985 |

|

SU1257273A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖИЗНЕСПОСОБНОСТИ ЭМБРИОНОВ | 1999 |

|

RU2155557C1 |

| DE 3000527 A1, 16.07.1981. | |||

Авторы

Даты

2007-09-20—Публикация

2005-10-28—Подача