Текст описания приведен в факсимильном виде

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 1999 |

|

RU2235071C2 |

| Способ образования трубчатого элемента для производства оптического волокна с использованием плазменного внешнего осаждения из паровой фазы | 1998 |

|

RU2217391C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК С СОСТАВНОЙ СЕРДЦЕВИНОЙ ДЛЯ ОПТИЧЕСКИХ ВОЛНОВОДОВ (ВАРИАНТЫ) | 1998 |

|

RU2173672C2 |

| ВЫСОКОЧИСТЫЙ ПОРОШКОВЫЙ ДИОКСИД КРЕМНИЯ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2295492C2 |

| Способ изготовления заготовок кварцевых световодов | 2019 |

|

RU2724076C1 |

| ОПТИЧЕСКОЕ ВОЛОКНО С ВЫСОКИМ СОДЕРЖАНИЕМ ХЛОРА И МАЛЫМ КОЭФФИЦИЕНТОМ ЗАТУХАНИЯ | 2015 |

|

RU2706849C2 |

| СПОСОБ ОЧИСТКИ ПОЛИАЛКИЛСИЛОКСАНОВ И ПОЛУЧАЕМЫЙ ПРИ ЭТОМ ПРОДУКТ | 1996 |

|

RU2161166C2 |

| ПРОЦЕСС ПЛАЗМЕННОГО ОСАЖДЕНИЯ С УДАЛЕНИЕМ ТРУБКИ ПОДЛОЖКИ | 2014 |

|

RU2652215C2 |

| ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ДИОКСИДА КРЕМНИЯ | 2006 |

|

RU2391298C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАГОТОВКА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2007 |

|

RU2362745C2 |

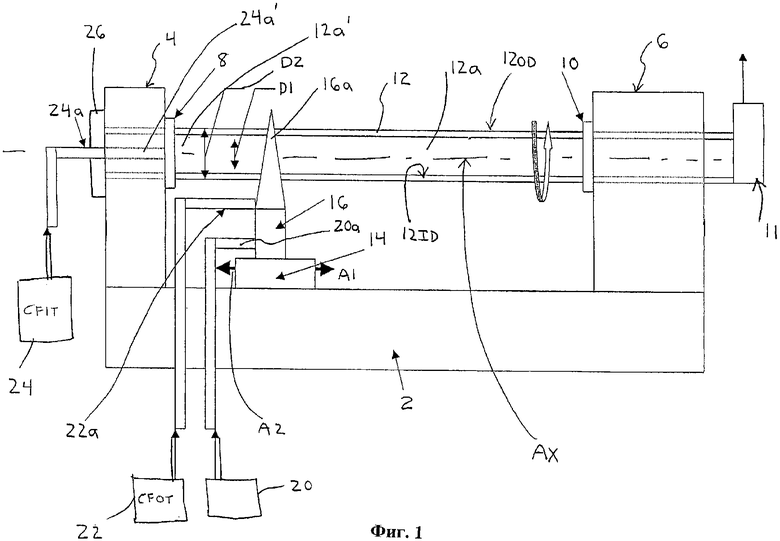

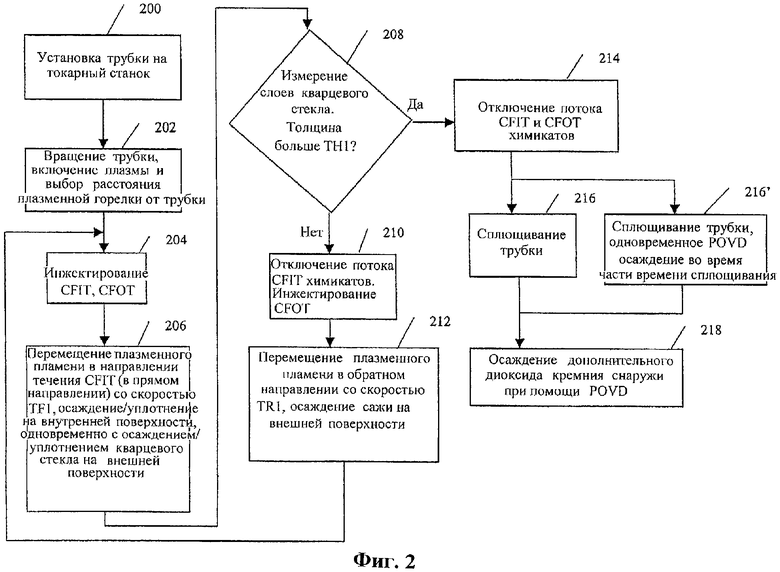

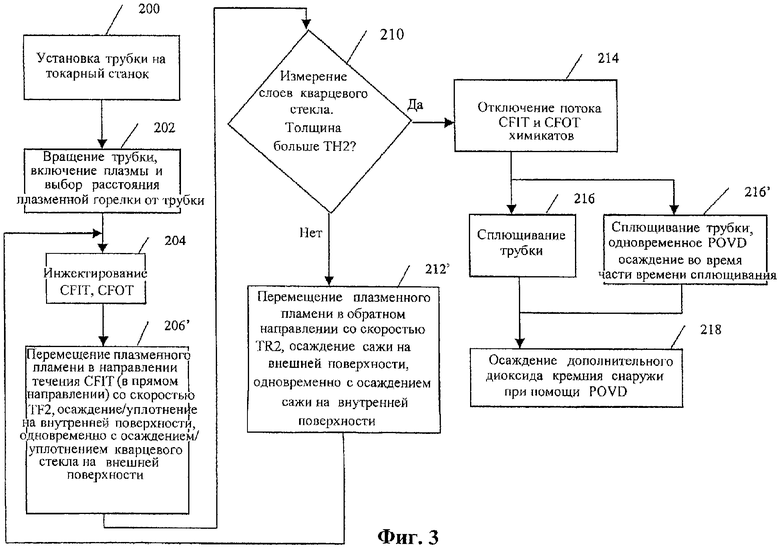

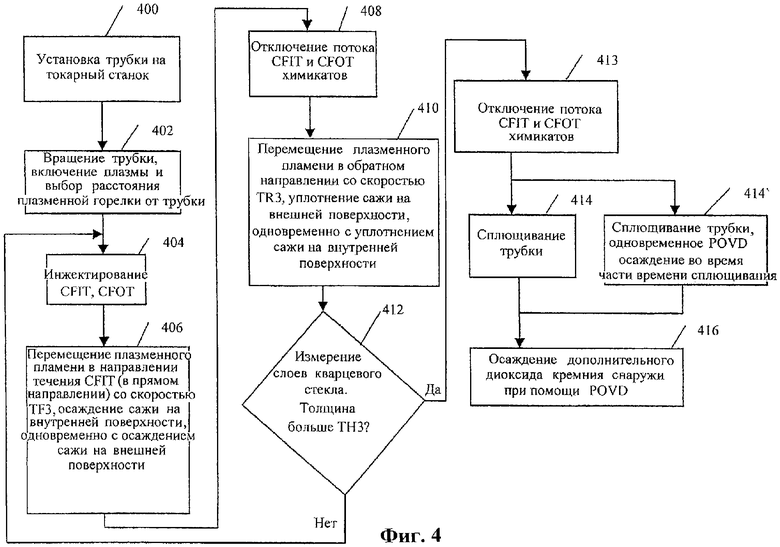

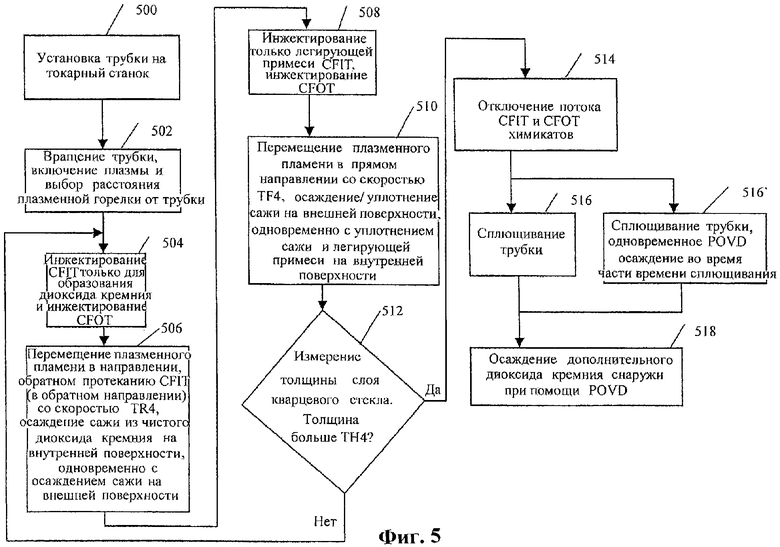

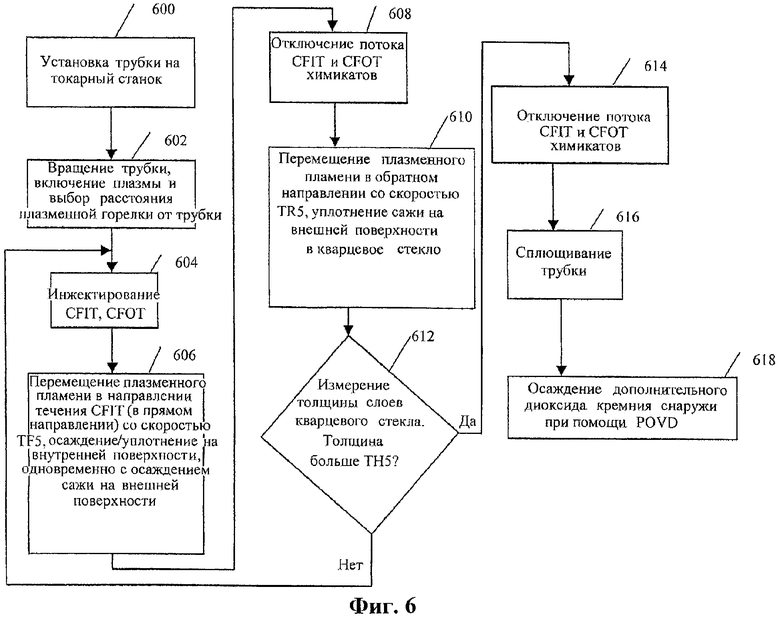

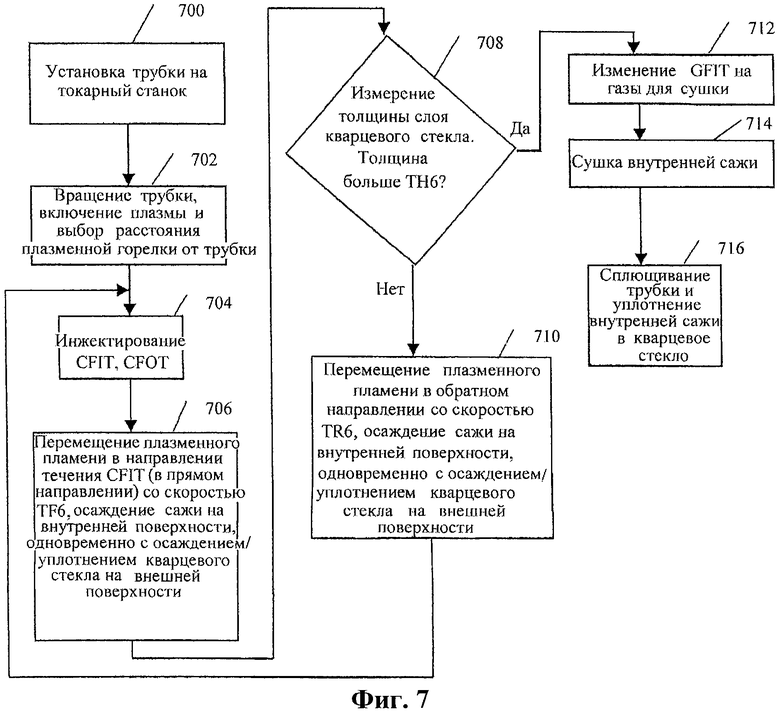

В изобретении предложены способ и устройство для изготовления заготовки оптического волокна с использованием одновременного плазменного осаждения на внутренней и внешней поверхностях исходной трубки. При вращении исходного трубчатого элемента производят избирательное инжектирование химикатов в плазменную горелку и химикатов, протекающих через полость трубки. Плазменную горелку перемещают вдоль трубчатого элемента для одновременного осаждения сажи на внутренней и внешней поверхностях. Сажа на одной или обеих поверхностях может быть уплотнена в слой кварцевого стекла после ее осаждения. Затем плазменную горелку вновь перемещают для осаждения дополнительной сажи и/или уплотнения ранее осажденной сажи на одной или обеих поверхностях. Процесс повторяют до тех пор, пока не будет осаждено достаточное количество диоксида кремния на трубчатом элементе. После этого трубчатый элемент сплющивают. Дополнительное плазменное осаждение может быть произведено в течение этого сплющивания или после него. Техническая задача изобретения - повышение производительности при производстве заготовок оптического волокна и волокна большого диаметра. 8 н. и 27 з.п. ф-лы, 7 ил.

(a) использование трубчатого элемента, имеющего центральную ось, цилиндрическую полость, внутреннюю поверхность, окружающую полость, и внешнюю поверхность, причем внутренняя поверхность и внешняя поверхность соосны друг с другом относительно центральной оси;

(b) одновременное осаждение внешнего слоя сажи из диоксида кремния на внешней поверхности и уплотнение внешнего слоя сажи из диоксида кремния в слой кварцевого стекла, и осаждение внутреннего слоя сажи на внутренней поверхности и уплотнение внутреннего слоя сажи в слой кварцевого стекла;

(c) осаждение второго внешнего слоя сажи из диоксида кремния на внешней цилиндрической поверхности;

(d) одновременное осаждение внешнего слоя сажи из диоксида кремния на внешней поверхности и уплотнение внешнего слоя сажи из диоксида кремния и указанного второго внешнего слоя сажи в слой кварцевого стекла, и осаждение внутреннего слоя сажи на внутренней поверхности и уплотнение внутреннего слоя сажи в слой кварцевого стекла; и

(e) повторение операций (с) и (d) до тех пор, пока не будет образована заданная толщина указанных слоев кварцевого стекла.

генерирование плазменного пламени, имеющего профиль температур относительно внешней поверхности;

вращение трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль указанной внешней поверхности с первой скоростью перемещения (TF1), в то время как производят инжектирование химикатов в плазменное пламя и инжектирование химикатов в цилиндрическую полость, в котором скорость TF1 выбирают таким образом, что плазменное пламя производит осаждение и уплотнение на внутренней поверхности трубчатого элемента, одновременно с осаждением и уплотнением на внешней поверхности.

генерирование плазменного пламени, имеющего профиль температур относительно внешней поверхности;

вращение трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль указанной внешней поверхности со второй скоростью TR1, в то время как производят инжектирование химикатов в плазменное пламя, в котором скорость TR1 выбирают таким образом, что плазменное пламя производит осаждение второго внешнего слоя сажи из диоксида кремния в соответствии с химикатами, инжектированными в плазменное пламя, без существенного уплотнения.

(a) использование исходного трубчатого элемента, имеющего центральную ось, цилиндрическую полость, внутреннюю поверхность, окружающую полость, и внешнюю поверхность, причем внутренняя поверхность и внешняя поверхность соосны друг с другом относительно центральной оси, при этом указанный исходный трубчатый элемент выполнен с возможностью стравливания при помощи плазменного пламени;

(b) образование нового трубчатого элемента внутри указанного исходного трубчатого элемента, путем

(b1) одновременного осаждения внутреннего слоя сажи на внутренней поверхности и уплотнения внутреннего слоя сажи в слой кварцевого стекла с использованием плазменного пламени;

(b2) травления материала с внешней поверхности трубчатого элемента при помощи указанного плазменного пламени; и

(b3) повторения операций (b1) и (b2) до тех пор, пока трубчатый элемент не будет вытравлен с образованием нового трубчатого элемента, имеющего указанные слои кварцевого стекла, причем новый трубчатый элемент имеет внутреннюю поверхность, окружающую полость, и внешнюю поверхность, при этом внутренняя поверхность и внешняя поверхность соосны друг с другом относительно центральной оси;

(c) одновременное осаждение внешнего слоя сажи из диоксида кремния на внешней цилиндрической поверхности и уплотнение внешнего слоя сажи из диоксида кремния в слой кварцевого стекла, и осаждение внутреннего слоя сажи на внутренней поверхности и уплотнение внутреннего слоя сажи в слой кварцевого стекла;

(d) осаждение второго внешнего слоя сажи из диоксида кремния на внешней цилиндрической поверхности;

(e) одновременное осаждение внешнего слоя сажи из диоксида кремния на внешней цилиндрической поверхности и уплотнение внешнего слоя сажи из диоксида кремния и указанного второго внешнего слоя сажи в слой кварцевого стекла, и осаждение внутреннего слоя сажи на внутренней поверхности и уплотнение внутреннего слоя сажи в слой кварцевого стекла; и

(f) повторение операций (d) и (е) до тех пор, пока не будет образована заданная толщина указанных слоев кварцевого стекла.

генерирование плазменного пламени, имеющего профиль температур относительно указанной внешней поверхности;

вращение нового трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль указанной внешней поверхности с первой скоростью перемещения (TF1), в то время как производят инжектирование химикатов в плазменное пламя и инжектирование химикатов в цилиндрическую полость, в котором TF1 выбирают таким образом, что плазменное пламя вызывает осаждение и уплотнение на внутренней поверхности нового трубчатого элемента, одновременно с осаждением и уплотнением на указанной внешней поверхности.

генерирование плазменного пламени, имеющего профиль температур относительно указанной внешней поверхности;

вращение нового трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль внешней поверхности со второй скоростью TR1, в то время как производят инжектирование химикатов в плазменное пламя, в котором TR1 выбирают таким образом, что плазменное пламя производит осаждение второго внешнего слоя сажи из диоксида кремния, в соответствии с химикатами, инжектированными в плазменное пламя, без существенного уплотнения.

(a) использование трубчатого элемента, имеющего центральную ось, цилиндрическую полость, внутреннюю поверхность, окружающую полость, и внешнюю поверхность, причем внутренняя поверхность и внешняя поверхность соосны друг с другом относительно центральной оси;

(b) одновременное осаждение внешнего слоя сажи из диоксида кремния на внешней цилиндрической поверхности и уплотнение внешнего слоя сажи из диоксида кремния в слой кварцевого стекла, и осаждение внутреннего слоя сажи на внутренней поверхности и уплотнение внутреннего слоя сажи в слой кварцевого стекла;

(c) осаждение второго внешнего слоя сажи из диоксида кремния на внешней цилиндрической поверхности, одновременно с осаждением второго слоя сажи из диоксида кремния на внутренней поверхности;

(d) одновременное осаждение внешнего слоя сажи из диоксида кремния на внешней цилиндрической поверхности и уплотнение внешнего слоя сажи из диоксида кремния и указанного второго внешнего слоя сажи в слой кварцевого стекла, и осаждение внутреннего слоя сажи на внутренней поверхности и уплотнение внутреннего слоя сажи и второго внутреннего слоя сажи в слой кварцевого стекла; и

(e) повторение операций (с) и (d) до тех пор, пока не будет образована заданная толщина указанных слоев кварцевого стекла.

вращение трубчатого элемента относительно центральной оси со скоростью R; и перемещение плазменного пламени вдоль указанной внешней поверхности с

первой скоростью перемещения (TF1), в то время как производят инжектирование химикатов в плазменное пламя и инжектирование химикатов в цилиндрическую полость, в котором TF1 выбирают таким образом, что плазменное пламя вызывает указанное осаждение и уплотнение на внутренней поверхности трубчатого элемента, одновременно с указанным осаждением и уплотнением на внешней поверхности.

генерирование плазменного пламени, имеющего профиль температур относительно внешней поверхности;

вращение трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль внешней поверхности со второй скоростью TR2, в то время как производят инжектирование химикатов в плазменное пламя и инжектирование химикатов в полость, в котором TR2 выбирают таким образом, что плазменное пламя производит осаждение второго внешнего слоя сажи из диоксида кремния в соответствии с химикатами, инжектированными в плазменное пламя без существенного уплотнения, и осаждение второго внутреннего слоя сажи из диоксида кремния в соответствии с химикатами, инжектированными в полость, без существенного уплотнения.

(a) использование исходного трубчатого элемента, имеющего центральную ось, цилиндрическую полость, внутреннюю поверхность, окружающую полость, и внешнюю поверхность, причем внутренняя поверхность и внешняя поверхность соосны друг с другом относительно центральной оси, при этом указанный исходный трубчатый элемент выполнен с возможностью стравливания при помощи плазменного пламени;

(b) образование нового трубчатого элемента внутри указанного исходного трубчатого элемента, за счет

(b1) одновременного осаждения внутреннего слоя сажи на внутренней поверхности и уплотнения внутреннего слоя сажи в слой кварцевого стекла с использованием плазменного пламени;

(b2) травления материала с внешней поверхности трубчатого элемента при помощи указанного плазменного пламени; и

(b3) повторения операций (b1) и (b2) до тех пор, пока указанный трубчатый элемент не будет вытравлен с образованием нового трубчатого элемента, имеющего указанные слои кварцевого стекла, причем указанный новый трубчатый элемент имеет внутреннюю поверхность, окружающую полость, и внешнюю поверхность, при этом указанная внутренняя поверхность и указанная внешняя поверхность соосны друг с другом относительно центральной оси;

(c) одновременное осаждение внешнего слоя сажи из диоксида кремния на указанной внешней поверхности и уплотнение внешнего слоя сажи из диоксида кремния в слой кварцевого стекла, и осаждение внутреннего слоя сажи на указанной внутренней поверхности и уплотнение внутреннего слоя сажи в слой кварцевого стекла;

(d) осаждение второго внешнего слоя сажи из диоксида кремния на указанной внешней поверхности и второго слоя сажи из диоксида кремния на указанной внутренней поверхности;

(e) одновременное осаждение внешнего слоя сажи из диоксида кремния на указанной внешней цилиндрической поверхности и уплотнение внешнего слоя сажи из диоксида кремния и указанного второго внешнего слоя сажи в слой кварцевого стекла, и осаждение внутреннего слоя сажи на указанной внутренней поверхности и уплотнение внутреннего слоя сажи и указанного второго внутреннего слоя сажи в слой кварцевого стекла; и

(f) повторение операций (d) и (е) до тех пор, пока не будет образована заданная толщина указанных слоев кварцевого стекла.

генерирование плазменного пламени, имеющего профиль температур относительно внешней поверхности;

вращение нового трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль указанной внешней поверхности с третьей скоростью (TF2), в то время как производят инжектирование химикатов в плазменное пламя и инжектирование химикатов в полость, в котором TF2 выбирают таким образом, что плазменное пламя производит указанное осаждение и уплотнение на внутренней поверхности нового трубчатого элемента, одновременно с указанным осаждением и уплотнением на указанной внешней поверхности.

генерирование плазменного пламени, имеющего профиль температур относительно указанной внешней поверхности;

вращение нового трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль указанной внешней поверхности с четвертой скоростью перемещения TR2, в то время как производят инжектирование химикатов в плазменное пламя с первой скоростью, в котором TR2 выбирают таким образом, что плазменное пламя производит осаждение второго внешнего слоя сажи из диоксида кремния в соответствии с химикатами, инжектированными в плазменное пламя без существенного уплотнения, и осаждение второго внутреннего слоя сажи из диоксида кремния, без существенного уплотнения.

(a) использование трубчатого элемента, имеющего центральную ось, цилиндрическую полость, внутреннюю поверхность, окружающую полость, и внешнюю поверхность, причем внутренняя поверхность и внешняя поверхность соосны друг с другом относительно центральной оси;

(b) одновременное осаждение внешнего слоя сажи из диоксида кремния на внешней цилиндрической поверхности и осаждение внутреннего слоя сажи;

(c) одновременное уплотнение внешнего слоя сажи из диоксида кремния в слой кварцевого стекла и внутреннего слоя сажи из диоксида кремния в слой кварцевого стекла; и

(d) повторение операций (b) и (с) до тех пор, пока не будет образована заданная толщина указанных слоев кварцевого стекла.

генерирование плазменного пламени, имеющего профиль температур относительно указанной внешней поверхности;

вращение трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль указанной внешней поверхности с пятой скоростью перемещения (TF3), в то время как производят инжектирование химикатов в плазменное пламя и инжектирование химикатов в цилиндрическую полость, в котором TF3 выбирают таким образом, что плазменное пламя производит указанное осаждение внешнего слоя сажи из диоксида кремния в соответствии с химикатами, инжектрованными в плазменное пламя, и осаждение внутреннего слоя сажи из диоксида кремния в соответствии с химикатами, инжектированными в полость.

генерирование плазменного пламени, имеющего профиль температур относительно внешней поверхности;

вращение трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль указанной внешней поверхности с шестой скоростью TR3, в котором TR3 выбирают таким образом, что плазменное пламя производит указанное уплотнение внутреннего слоя сажи из диоксида кремния и указанное уплотнение указанного внешнего слоя сажи из диоксида кремния.

(a) использование исходного трубчатого элемента, имеющего центральную ось, цилиндрическую полость, внутреннюю поверхность, окружающую полость, и внешнюю поверхность, причем внутренняя поверхность и внешняя поверхность соосны друг с другом относительно центральной оси, при этом указанный исходный трубчатый элемент выполнен с возможностью стравливания при помощи плазменного пламени;

(b) образование нового трубчатого элемента внутри указанного исходного трубчатого элемента, за счет

(b1) одновременного осаждения внутреннего слоя сажи на внутренней поверхности и уплотнения внутреннего слоя сажи в слой кварцевого стекла с использованием плазменного пламени;

(b2) травления материала с внешней поверхности трубчатого элемента при помощи указанного плазменного пламени; и (b3) повторения операций (b1) и (b2) до тех пор, пока указанный трубчатый элемент не будет вытравлен с образованием нового трубчатого элемента, имеющего указанные слои кварцевого стекла, причем указанный новый трубчатый элемент имеет внутреннюю поверхность, окружающую полость, и внешнюю поверхность, при этом указанная внутренняя поверхность и указанная внешняя поверхность соосны друг с другом относительно центральной оси;

(c) одновременное осаждение внешнего слоя сажи из диоксида кремния на указанной внешней поверхности и осаждение внутреннего слоя сажи на указанной внутренней поверхности;

(d) одновременное уплотнение внешнего слоя сажи из диоксида кремния в слой кварцевого стекла и внутреннего слоя сажи в слой кварцевого стекла; и

(e) повторение операций (с) и (d) до тех пор, пока не будет образована заданная толщина указанных слоев кварцевого стекла.

генерирование плазменного пламени, имеющего профиль температур относительно указанной внешней поверхности;

вращение трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль указанной внешней поверхности с пятой скоростью перемещения (TF3), в то время как производят инжектирование химикатов в плазменное пламя и инжектирование химикатов в цилиндрическую полость, в котором TF3 выбирают таким образом, что плазменное пламя производит указанное осаждение внешнего слоя сажи из диоксида кремния в соответствии с химикатами, инжектированными в плазменное пламя, и осаждение внутреннего слоя сажи из диоксида кремния в соответствии с химикатами, инжектированными в полость.

генерирование плазменного пламени, имеющего профиль температур относительно внешней поверхности;

вращение нового трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль указанной внешней поверхности с шестой скоростью TR3, в котором TR3 выбирают таким образом, что плазменное пламя производит указанное уплотнение внутреннего слоя сажи из диоксида кремния и указанное уплотнение указанного внешнего слоя сажи из диоксида кремния.

(a) использование трубчатого элемента, имеющего центральную ось, цилиндрическую полость, внутреннюю поверхность, окружающую полость, и внешнюю поверхность, причем внутренняя поверхность и внешняя поверхность соосны друг с другом относительно центральной оси;

(b) одновременное осаждение внешнего слоя сажи из диоксида кремния на внешней цилиндрической поверхности и осаждение внутреннего слоя сажи из главным образом чистого диоксида кремния на внутренней поверхности;

(c) одновременное осаждение второго внешнего слоя сажи из диоксида кремния на внешней цилиндрической поверхности и уплотнение внешнего слоя сажи из диоксида кремния и указанного второго внешнего слоя сажи в слой кварцевого стекла, и осаждение легирующих примесей на указанный внутренний слой сажи, и уплотнение внутреннего слоя сажи и легирующих примесей в слой кварцевого стекла, легированного в соответствии с указанными легирующими примесями; и

(d) повторение операций (b) и (с) до тех пор, пока не будет образована заданная толщина указанных слоев кварцевого стекла.

генерирование плазменного пламени, имеющего профиль температур относительно внешней поверхности;

вращение трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль указанной внешней поверхности с седьмой скоростью перемещения (TF4), в то время как производят инжектирование химикатов в плазменное пламя и инжектирование химикатов в цилиндрическую полость, в котором TF4 выбирают таким образом, что плазменное пламя производит осаждение указанной легирующей примеси и

уплотнение на внутренней поверхности трубчатого элемента, одновременно с указанным осаждением и уплотнением на внешней поверхности.

генерирование плазменного пламени, имеющего профиль температур относительно внешней поверхности;

вращение трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль указанной внешней поверхности с восьмой скоростью перемещения TR4, в то время как производят инжектирование химикатов в плазменное пламя и инжектирование химикатов в полость, причем TR4 выбирают таким образом, что плазменное пламя производит осаждение второго внешнего слоя сажи из диоксида кремния в соответствии с химикатами, инжектированными в плазменное пламя, без существенного уплотнения, и осаждение внутреннего слоя сажи из главным образом чистого диоксида кремния, без существенного уплотнения, при этом химикаты, инжектированными в полость, главным образом содержат SiCl4.

(а) использование исходного трубчатого элемента, имеющего центральную ось, цилиндрическую полость, внутреннюю поверхность, окружающую полость, и внешнюю поверхность, причем внутренняя поверхность и внешняя поверхность соосны друг с другом относительно центральной оси, при этом указанный исходный трубчатый элемент выполнен с возможностью стравливания при помощи плазменного пламени;

(b) образование нового трубчатого элемента внутри указанного исходного трубчатого элемента, за счет

(b1) одновременного осаждения внутреннего слоя сажи на внутренней поверхности и уплотнения внутреннего слоя сажи в слой кварцевого стекла с использованием плазменного пламени;

(b2) травления материала с внешней поверхности трубчатого элемента при помощи указанного плазменного пламени; и

(b3) повторения операций (b1) и (b2) до тех пор, пока указанный трубчатый элемент не будет вытравлен с образованием нового трубчатого элемента, имеющего указанные слои кварцевого стекла, причем указанный новый трубчатый элемент имеет внутреннюю поверхность, окружающую полость, и внешнюю поверхность, при этом указанная внутренняя поверхность и указанная внешняя поверхность соосны друг с другом относительно центральной оси;

(c) одновременное осаждение внешнего слоя сажи из диоксида кремния на внешней поверхности и осаждение внутреннего слоя сажи из главным образом чистого диоксида кремния на внутренней поверхности;

(d) одновременное осаждение второго внешнего слоя сажи из диоксида кремния на указанной внешней поверхности и уплотнение внешнего слоя сажи из диоксида кремния и указанного второго внешнего слоя сажи в слой кварцевого стекла, и осаждение легирующих примесей на указанный внутренний слой сажи и уплотнение внутреннего слоя сажи и легирующих примесей в слой кварцевого стекла, легированного в соответствии с указанными легирующими примесями; и

(e) повторение операций (с) и (d) до тех пор, пока не будет образована заданная толщина указанных слоев кварцевого стекла.

генерирование плазменного пламени, имеющего профиль температур относительно внешней поверхности;

вращение нового трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль указанной внешней поверхности с седьмой скоростью перемещения (TF4), в то время как производят инжектирование химикатов в плазменное пламя и инжектирование химикатов в цилиндрическую полость, в котором TF4 выбирают таким образом, что плазменное пламя вызывает указанное осаждение и уплотнение легирующей примеси на внутренней поверхности нового трубчатого элемента, одновременно с указанным осаждением и уплотнением на указанной внешней поверхности.

генерирование плазменного пламени, имеющего профиль температур относительно внешней поверхности;

вращение нового трубчатого элемента относительно центральной оси со скоростью R; и

перемещение плазменного пламени вдоль указанной внешней поверхности с восьмой скоростью перемещения TR4, в то время как производят инжектирование химикатов в плазменное пламя и инжектирование химикатов в полость, причем TR4 выбирают таким образом, что плазменное пламя производит осаждение второго внешнего слоя сажи из диоксида кремния в соответствии с химикатами, инжектированными в плазменное пламя без существенного уплотнения, и осаждение внутреннего слоя сажи из главным образом чистого диоксида кремния, без существенного уплотнения, причем химикаты, инжектированные в полость, главным образом состоят из SiCl4.

| US 5596668 A, 21.01.1997 | |||

| US 4265649 A, 05.05.1981 | |||

| RU 2052396 С1, 20.01.1996 | |||

| Способ получения заготовки для вытягивания оптического волокна | 1977 |

|

SU1194266A3 |

| JP 63242941 А, 07.10.1988. | |||

Авторы

Даты

2007-10-10—Публикация

2003-03-14—Подача