Изобретение относится к способу изготовления заготовки для оптического волновода. Более конкретно, способ по данному изобретению может быть полезен для изготовления оптических волноводов с малыми потерями, особенно для волокон волновода, имеющих составной профиль сердцевины.

Оптические волокна, имеющие профиль показателя преломления, такой как W-образный профиль, составной профиль сердцевины и т.п., обладают желательными дисперсионными характеристиками. Различные виды оптических волокон с модифицированной дисперсией описаны в патентах США 4715679 и 5031131. Волокна, имеющие такие типы профилей показателя преломления, часто изготавливали путем процессов химического осаждения из паровой фазы (ХОПФ), таких как плазменные ХОПФ процессы, с помощью которых можно сформировать одномодовые волокна, сердцевины которых включают в себя слои с различными показателями преломления. С помощью таких процессов получают относительно небольшие заготовки. Чтобы снизить цену изготовления волокна, предпочтительно формировать заготовки для оптических волокон с модифицированной дисперсией посредством процессов внешнего осаждения из паровой фазы (ВОПФ), которые дают относительно большие заготовки или болванки для вытягивания.

Типичный процесс ВОПФ для формирования таких волокон описан в патенте США 4629485. В соответствии с этим патентом, стержень из диоксида кремния с присадкой оксида германия формируют и вытягивают для того, чтобы уменьшить его диаметр. Часть этого стержня используют в качестве оправки, на которую осаждают частицы чистого кварцевого стекла, или ультрадисперсного порошка. Полученную сложную структуру нагревают в печи уплотнения (где происходит сушка и спекание), через которую пропускают фторсодержащий газ. Таким образом, ультрадисперсный порошок легируют присадкой фтора и спекают на стержне. На внешней поверхности слоя диоксида кремния с присадкой фтора формируют один или более дополнительных слоев стекла для получения заготовки, из которой можно вытянуть волокно.

Если ультрадисперсный порошок спекают по вышеприведенному способу, при котором фтор подают в пористую заготовку исключительно посредством фторсодержащего газа, которым продувают муфель, то концентрация фтора (измеряемая как Δ фторсодержащего слоя) будет недостаточной для обеспечения некоторых желаемых оптических характеристик. Обычная концентрация фтора, получаемая при легировании с помощью муфельного газа, составляет -0,4% Δ при использовании CF4 в качестве фторсодержащего компонента. Максимальное значение дельты, которое можно получить вышеописанным способом при использовании CF4, составляет -0,5% Δ.

Используемая здесь величина Δa-b, относительная разность показателей преломления двух материалов с показателями преломления na и nb, выражается уравнением

Δa-b = (na 2 - nb 2)/(2na 2).

Для упрощения выражения Δ часто выражают в процентах, то есть в сотых долях Δ. В данном обсуждении na является показателем преломления стекла с присадкой фтора, а nb - показателем преломления диоксида кремния.

Когда осуществляют сжатие трубки из диоксида кремния с присадкой фтора на стержень из диоксида кремния с присадкой оксида германия, или сжатие трубки из диоксида кремния с присадкой оксида германия на стержень из диоксида кремния с присадкой фтора, особенно сложно получить удовлетворительную поверхность раздела между этими двумя компонентами. Так происходит, поскольку эта поверхность раздела обычно содержит много дефектов, и из многих полученных заготовок получают непригодные оптические волноводы. Такое образование дефектов менее распространено, если компоненты, имеющие различный состав стекла (например, трубку из диоксида кремния с присадкой фтора и стержень из чистого диоксида кремния) сплавляют с образованием заготовки.

В патенте США 4675040 описано, как стеклянный стержень сердцевины, изготовленный из чистого диоксида кремния, вводят в трубку из ультрадисперсного порошка материала оболочки, полученного из чистого диоксида кремния с присадкой фтора, и спекают полученную структуру сердцевина/оболочка, чтобы сплавить оболочку с сердцевиной из чистого диоксида кремния. В патенте США 4668263 описан способ сжатия трубки из диоксида кремния, имеющей внутренний слой с присадкой фтора, на поверхность стержня из чистого диоксида кремния. В соответствии с этим патентом сжатие осуществляют путем вращения трубки и нагревания ее пламенем горелки, перемещаемой в продольном направлении. Этот способ нельзя использовать для изготовления волокнистых конструкций с модифицированной дисперсией такого типа, когда используют трубку, целиком легированную фтором, включая наружную поверхность, в качестве части области сердцевины или области распространения света для волокна. Причиной этого является то обстоятельство, что пламя увлажняет стекло, то есть привносит гидроксильное загрязнение, и полученное волокно становится не пригодным для работы при тех длинах волн, где велико рассеяние из-за ионов гидроксила. Еще один из недостатков этого способа связан с температурой пламени, составляющей не ниже 1900oC. При таких высоких температурах контролировать процесс становится трудно. Ось заготовки может стать нелинейной или изогнутой. Если стержень сердцевины представляет собой мягкое стекло, такое как стекло с присадкой оксида германия, этот стержень может стать более мягким, чем трубка; это может привести к искажению круглого сечения сердцевины или к потере концентричности сердцевины по отношению к внешней поверхности полученного волокна.

В патенте США 4846867 описан способ сжатия трубки из диоксида кремния с присадкой фтора на поверхность стержня из диоксида кремния. Перед операцией сжатия через зазор между стержнем и трубкой подают газообразный реактив для травления, в то время как трубку нагревают пламенем. В конкретных примерах, где реактивом для травления является SF4, через зазор между стержнем и трубкой пропускают газообразную смесь SF6, Cl2 и кислорода (в соотношении 1:1:6 по объему). Такая газовая смесь удаляет стекло с обработанных поверхностей стержня и трубки, образуя таким образом новые поверхности на поверхности раздела стержень/трубка. Хлор присутствует в количествах, достаточных для удаления воды, образованной фторсодержащим реактивом для травления. Внешнюю поверхность полученной заготовки затем покрывают ультрадисперсными частицами диоксида кремния, которые затем сушат, легируют фтором и спекают с образованием заготовки, из которой вытягивают оптическое волокно. Пламя, которое было направлено на трубку в процессе операции газофазного травления, вносит воду на внешнюю поверхность трубки. Затухание волокна, связанное с этой водой, значительно. Для одного из примеров затухание при 1380 нм составляет 30 дБ/км, что приписывают контакту кислородно-водородного пламени с заготовкой.

Одновременно находящаяся на рассмотрении заявка США 08/795687, зарегистрированная 5 февраля 1997 г., озаглавленная "Способ изготовления оптического волокна, имеющего область сердцевины с пониженным показателем преломления", описывает способ введения стержня из кварцевого стекла с присадкой оксида германия в трубку из кварцевого стекла с присадкой фтора с образованием сборки и уплотнение этой сборки с образованием свободной от пузырьков поверхности. Сверху эта трубка может быть покрыта оболочкой из такого материала, как чистый диоксид кремния. Было обнаружено, что в то время как этот способ позволяет избежать образования дефектов на поверхности раздела между соединенными поверхностями диоксида кремния с присадкой оксида германия и диоксида кремния с присадкой фтора, трудно контролировать увеличение затухания из-за водородного и теплового старения в волокнах, вытянутых из полученных этим способом заготовок. Используемый здесь термин "водородное старение" относится к увеличению затухания в оптическом волноводе, находящемся в контакте с атмосферой, содержащей водород в некоторой концентрации, при некотором давлении и температуре. Термин же "тепловое старение" относится к увеличению затухания, которое проявляет оптический волновод, подверженный воздействию тепла.

Принимая во внимание обсужденные выше недостатки, было бы желательно предложить способ получения заготовки для оптического волновода с составной сердцевиной, которая позволяет сушить всю активную в отношении света область заготовки волновода с внутренней стороны заготовки. Кроме того, было бы особенно ценно получить оптический волновод с модифицированной дисперсией, имеющий низкое затухание и проявляющий минимальное увеличение затухания (или его отсутствие) из-за теплового или водородного старения.

Данное изобретение относится к способу изготовления заготовки для оптического волновода, имеющей составную область сердцевины. Этот способ включает получение первой области сердцевины, содержащей стержень из стекла, предпочтительно из кварцевого стекла, причем эта первая область сердцевины содержит по меньшей мере первую присадку, предпочтительно присадку для снижения показателя преломления стержня из кварцевого стекла, такую как фтор. Далее этот способ включает осаждение ультрадисперсного кварца, содержащего вторую присадку, на оправку, удаление оправки для получения заготовки из ультрадисперсного порошка, в котором имеется центральное сквозное отверстие, для получения второй области сердцевины. Второй присадкой, содержащейся в ультрадисперсном порошке, предпочтительно является присадка, увеличивающая показатель преломления, такая как оксид германия. Способ включает также введение первой области сердцевины в центральное отверстие второй области сердцевины и соединение их в печи для получения составной области сердцевины заготовки волновода. Этот способ включает также операцию нанесения оболочки, содержащей ультрадисперсный кварц, на внешнюю поверхность составной области сердцевины заготовки волновода.

В одном из исполнений данного изобретения операция получения первой области сердцевины может дополнительно включать введение стеклянного стержня в трубку из кварцевого стекла, содержащего первую присадку, с получением сборки (блока), введение этой сборки в печь, нагревание сборки и сжатие трубки на стержень в этой печи. Предпочтительно газ, выбранный из группы, состоящей из 100%-ного хлора и хлора, смешанного с газом-разбавителем, подают в первый конец трубки, пропускают между трубкой и стержнем и ко второму концу трубки перед тем, как осуществляют сжатие трубки на стержне. Этот стержень предпочтительно состоит из кварцевого стекла, содержащего такую присадку, как оксид германия, для увеличения показателя преломления стекла.

Операцию сжатия трубки можно проводить в той же самой печи, где осуществляли операцию пропускания газообразного хлора. Преимуществом является то, что, поскольку прилегающие поверхности стержня и трубки очищают газом во время нахождения сборки в печи, внешняя поверхность трубки не загрязняется водой, которая могла бы присутствовать, если бы для нагревания сборки в ходе операции пропускания газа использовали пламя. Этот способ особенно пригоден для получения оптического волокна, имеющего сердцевину, которая включает кольцевую область с пониженным показателем преломления, как это описано в рассматриваемой одновременно заявке США, озаглавленной "Волокно с управляемой дисперсией для оптического волновода", зарегистрированной одновременно с данной заявкой, а также для волокон, имеющих W-образные профили, и волокон с составной сердцевиной.

Особым преимуществом способа по данному изобретению заключается в том, что всю активную по отношению к свету область заготовки волновода можно высушить с внутренней стороны заготовки. Заявитель обнаружил, что волокна с модифицированной дисперсией для оптического волновода, изготовленные по способу данного изобретения, проявляют минимальное увеличение рассеяния (или его отсутствие) из-за теплового или водородного старения. Дополнительные особенности и преимущества изобретения будут установлены в последующем описании. Следует понимать, что как предшествующее общее описание, так и последующее подробное описание служат в качестве примеров и для объяснения, и предназначены для дальнейшего объяснения данного изобретения, как оно указано в формуле изобретения.

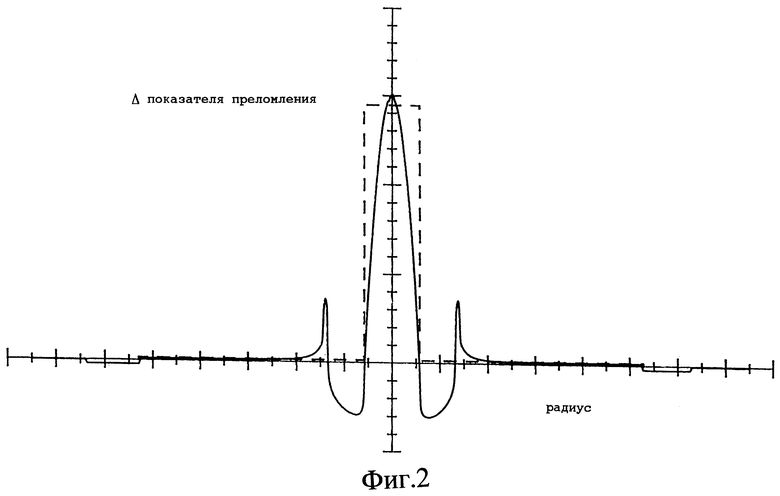

На фиг. 1 показан примерный профиль показателя преломления оптического волокна, которое можно изготовить способом по данному изобретению,

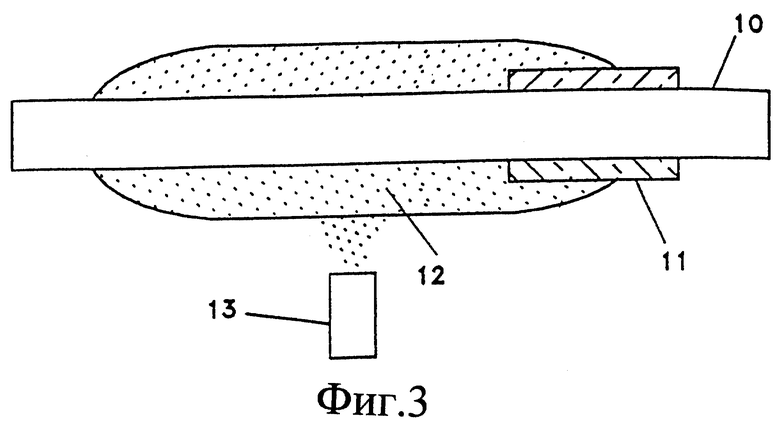

На фиг. 2 показан примерный профиль показателя преломления оптического волокна, имеющего область сердцевины с пониженным показателем преломления, которое можно изготовить способом по данному изобретению,

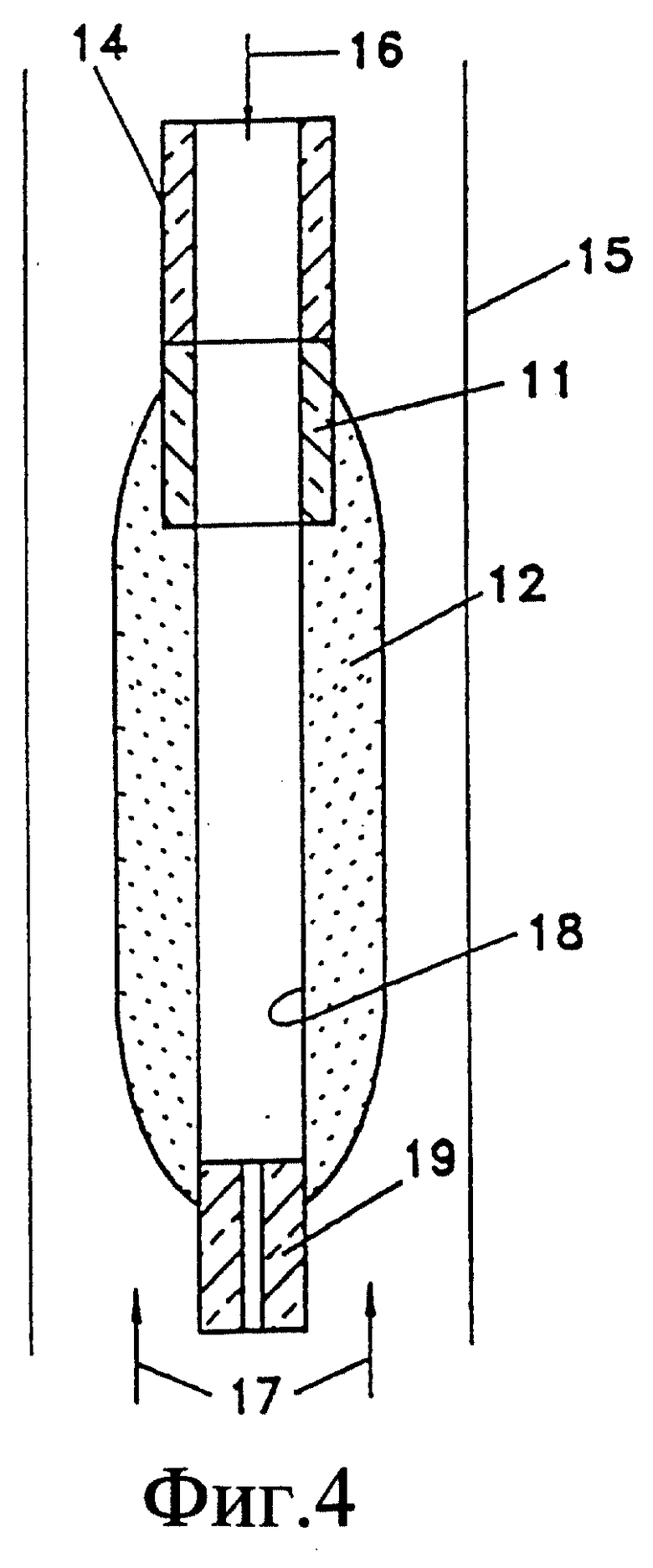

На фиг. 3 показано формирование пористой стеклянной заготовки на оправке, и

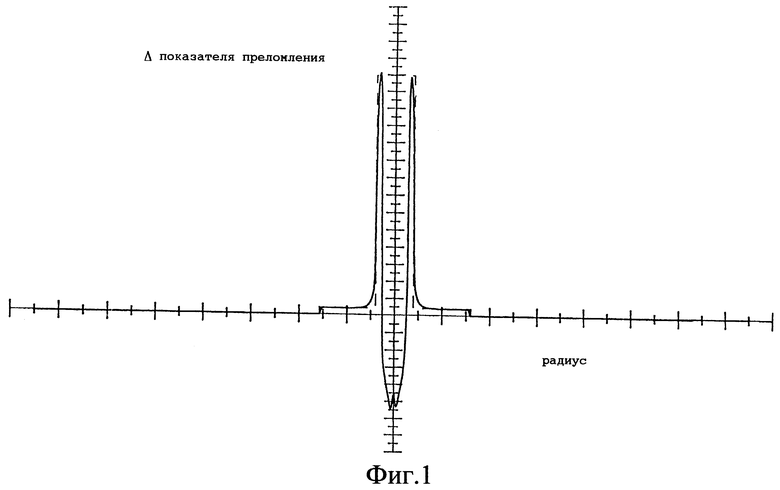

На фиг. 4 показано спекание пористой стеклянной заготовки.

Способ по данному изобретению можно использовать для получения заготовки для оптического волновода, имеющей сегментированный профиль показателя преломления сердцевины. В общем, этот способ включает (а) получение первой области сердцевины, содержащей по меньшей мере первую присадку, (б) получение второй области сердцевины, изготовленной путем осаждения ультрадисперсного кварца, содержащего вторую присадку, на оправку и удаление этой оправки для получения пористой заготовки, имеющей центральное сквозное отверстие, (в) введение первой области сердцевины в отверстие второй области сердцевины и совместное уплотнение первой и второй областей сердцевины в печи с получением составной области сердцевины заготовки волновода и (г) осаждение на внешнюю поверхность этой области сердцевины оболочки, включающей ультрадисперсный кварц. Сердцевина полученного волокна, вытянутого из заготовки волновода, включает внутреннюю область сердцевины и внешнюю область сердцевины, а каждая область сердцевины, возможно, включает дополнительные кольцевые области сердцевины. Как принято здесь, термин "сердцевина" относится к активной по отношению к свету площади волновода, то есть к области волновода, через которую передается свет.

Операции с (а) до (г) не обязательно следует проводить в указанном порядке. В одном из исполнений первой областью сердцевины является стержень из кварцевого стекла, содержащий присадку, снижающую показатель преломления стекла. В другом исполнении операция получения первой области сердцевины включает сжатие стеклянной трубки на стеклянный стержень, причем сборку из стержня и трубки первоначально подвергают воздействию газообразного хлора при температуре, достаточной для достижения очистки поверхности стержня и внутренней поверхности трубки. После очистки хлором температуру повышают и осуществляют сжатие трубки на стержень и сплавление их в сухой печи.

Одно из исполнений данного изобретения включает изготовление волокна для оптического волновода, имеющего профиль показателя преломления, где центральная область сердцевины имеет более низкий показатель преломления, чем кольцевая область сердцевины, окружающая эту центральную область. На фиг. 1 представлен примерный профиль показателя преломления волокна волновода, полученного способом по данному изобретению. В этом исполнении первая область сердцевины включает стеклянный стержень, предпочтительно стержень из кварцевого стекла, содержащий присадку. Эта присадка предпочтительно снижает показатель преломления кварцевого стекла. Предпочтительной присадкой является фтор, так как затухание из-за B2O3 ограничивает применение волокна областью длин волн менее примерно 1200 нм.

Первая область сердцевины может быть изготовлена любым способом, пригодным для получения сердцевины волновода, таким как ВОПФ, АОПФ и т.д. Например, стержень с присадкой фтора можно изготовить путем осаждения заготовки из чистого кварца на оправку из оксида алюминия диаметром 6,35 мм (0,25 дюйма) или более. Оправку удаляют, чтобы получить центральное отверстие, вниз по центральной области заготовки, и эту заготовку можно уплотнить при подаче 70 см3 CF4, чтобы легировать заготовку фтором, 66 см3/мин хлора и 1 л гелия сверху вниз через центральное отверстие. Затем заготовку постепенно нагревают до температуры по меньшей мере около 1900oC, предпочтительно около 2050oC, и вытягивают, чтобы сформировать сплошной стержень, легированный фтором. Диаметр стержня будет зависеть от желаемого профиля показателя преломления волокна, которое формируют из предварительно отформованной заготовки. Например, стержень из легированного фтором кварцевого стекла может быть вытянут до диаметра около 8 мм.

Как показано на фиг. 3, вторую область сердцевины заготовки для волновода формируют путем нанесения ультрадисперсного кварца, содержащего вторую присадку, на оправку 10 относительно большого диаметра и удаления этой оправки для получения пористой заготовки, имеющей центральное сквозное отверстие. Перед операцией нанесения оправку 10 вставляют в трубчатую рукоятку 11. Оправка 10 вращается и одновременно перемещается поступательно по отношению к генерирующей ультрадисперсный порошок горелке 13, в результате чего на оправке образуется пористая стеклянная заготовка 12, которая может служить второй областью сердцевины. Оправка 10 имеет достаточно большой диаметр для образования трубчатой структуры, имеющей достаточно большой внутренний диаметр, чтобы быть пригодной для использования в дальнейших операциях по данному способу. Например, достаточно иметь оправку из оксида алюминия диаметром 6,35 мм (0,25 дюйма) или более. Эта оправка может иметь форму стержня или трубки. Патент США 5180410, на содержание которого приведена ссылка, содержит подробное описание формирования пористых заготовок на трубчатых оправках, что может быть полезно для проведения операции получения трубчатой пористой заготовки, в которую можно ввести присадку при уплотнении в соответствии со способом по данному изобретению.

Как отмечено выше, в процессе осаждения второй области сердцевины оправка вращается, а также движется поступательно по отношению к генерирующей ультрадисперсный порошок горелке для формирования заготовки из ультрадисперсных частиц на этой оправке. Вторая присадка преимущественно является присадкой, увеличивающей показатель преломления диоксида кремния, например, оксидом германия. Количество присадки во второй области сердцевины будет зависеть от желаемого профиля показателя преломления волновода, сформированного из заготовки для волновода.

Как показано на фиг. 4, после удаления оправки 10 из второй области сердцевины 12 с получением второй области сердцевины, имеющей центральное сквозное отверстие 18, к одному из концов второй области сердцевины 12 может быть присоединена рукоятка 14, чтобы можно было подвесить заготовку из ультрадисперсных частиц для второй области сердцевины в печи уплотнения. Предпочтительно рукоятка 14 является рукояткой со стандартным шаровым шарниром, которую приваривают к рукоятке 11, и сборку, включающую вторую область сердцевины 12, подвешивают в печи 15 уплотнения за эту рукоятку. Первую область сердцевины, включающую стеклянный стержень с присадкой фтора, вводят в центральное отверстие 18 сквозь вторую область сердцевины. Этот стержень может быть подвешен внутри заготовки из ультрадисперсных частиц второй области сердцевины любым подходящим способом, например, изготовив небольшой стандартный шарик на одном из концов стержня и подвесив этот шарик внутри рукоятки на конце заготовки из ультрадисперсных частиц второй области сердцевины (не показан). Первую область сердцевины и вторую область сердцевины можно совместно поместить в печь с температурой примерно от 1000oC до 1100oC, продуваемую гелием со скоростью примерно 1 л/мин и хлором со скоростью примерно 60 см3/мин между центральным отверстием второй области сердцевины и первой областью сердцевины в течение примерно 1 часа в направлении стрелки 16. Муфельный газ, предпочтительно содержащий гелий, подают в печь, как указано стрелками 17. На конце второй области сердцевины 12 может (при желании) находиться капиллярная трубка 19. Затем первую и вторую области сердцевины совместно уплотняют в течение примерно одного часа путем постепенного опускания сборки первой и второй областей сердцевины со скоростью около 5 мм в минуту в зону печи с температурой по меньшей мере около 1400oC, предпочтительно около 1500oC.

После уплотнения первой и второй областей сердцевины для получения составной области сердцевины заготовки к одному из концов припаивают стандартный шлиф, и на внешнюю поверхность составной области сердцевины можно осадить материал оболочки, содержащий диоксид кремния. Перед осаждением материала оболочки составную область сердечника можно нагреть до температуры по меньшей мере около 2050oC, предпочтительно около 2050oC, и вытянуть до диаметра, подходящего для проведения операции нанесения оболочки.

В другом исполнении операция получения первой области сердцевины может включать дополнительные стадии. Для волокна с модифицированной дисперсией, имеющего более сложный профиль показателя преломления, могут потребоваться дополнительные стадии обработки для получения этого более сложного профиля показателя преломления. Пример профиля показателя преломления для компенсирующего дисперсию волокна оптического волновода приведен на фиг. 2.

Профиль показателя преломления, представленный на фиг. 2, может быть получен способом данного изобретения. В этом исполнении операция получения первой области сердцевины включает помещение стержня из кварцевого стекла в трубку из кварцевого стекла, содержащую по меньшей мере первую присадку, с получением сборки. Предпочтительно стержень из кварцевого стекла содержит такую присадку, как оксид германия, P2O5 или аналогичную, для увеличения показателя преломления стержня из кварцевого стекла. Этот стержень может быть получен по любой из многочисленных известных технологий, например, модифицированным химическим осаждением из паровой фазы (МХОПФ), аксиальным осаждением из паровой фазы (АОПФ) и внешним осаждением из паровой фазы (ВОПФ), в зависимости от его желаемого профиля показателя преломления. По меньшей мере первая присадка, содержащаяся в трубке, предпочтительно является такой присадкой, как фтор, снижающей показатель преломления трубки. Сборку трубка/стержень вводят в печь при температуре приблизительно от 1000oC до 1100oC. Осушающий газ, выбранный из группы, состоящей из 100% хлора и хлора, смешанного с газом-разбавителем, таким как гелий, пропускают через один из концов трубки, между трубкой и стержнем и во второй конец трубки в течение одного часа для того, чтобы очистить внешнюю поверхность стержня и внутреннюю поверхность трубки.

Осушающий газ обычно состоит из смеси хлора и инертного газа, например гелия. Хотя поток газа для продувки может содержать разбавитель, такой как гелий, для целей очистки предпочтителен 100% хлор. Потоки газа состоят из сухих газов, благодаря чему нет никакой воды вблизи сборки в ходе термообработки. Газы могут быть приобретены сухими; более того, гелий, используемый для муфельного газа, должен дополнительно проходить через осушитель.

Диаметр стержня предпочтительно должен быть слегка меньше, чем внутренний диаметр трубки, что позволяет хлору обтекать сверху вниз всю периферию стержня. Хлор действует как горячий химический очищающий агент. Операция очистки хлором более эффективна при высоких температурах. Предпочтительно, чтобы температура стадии очистки составляла по меньшей мере приблизительно от 1000oC до 1500oC, так как при более низких температурах продолжительность операции может быть настолько значительной, что такая операция может быть не пригодной для промышленных целей. Очевидно, если время обработки несущественно, можно использовать и более низкие температуры. Поток горячего хлора между трубкой и стержнем играет чрезвычайно положительную роль в том отношении, что он позволяет соединить поверхности этих двух деталей без образования дефектов на поверхностях раздела. Под дефектами подразумеваются пузырьки и примеси, которые могут вызвать затухание в полученном оптическом волокне.

После пропускания осушающего/очищающего газа в течение примерно часа, один конец сборки трубка/стержень постепенно опускают в зону печи с температурой примерно 1900oC, предпочтительно около 2050oC, и осуществляют сжатие трубки на стержень и ее вытягивание до необходимого диаметра, чтобы ее можно было вставить в центральное сквозное отверстие во второй области сердцевины. Верхний конец стержня может быть снабжен расширением, которое выдается из узкой области непосредственно около или вблизи рукоятки трубки. К рукоятке присоединен источник вакуума. Нижний конец сборки трубка/стержень нагревают в зоне печи до температуры около 2050oC. По мере того, как конец сборки проходит через зону печи, диаметр сборки уменьшается, трубка сжимается на стержне, а пространство между этими двумя деталями вакуумируется. Сборку можно вытянуть в направлении оси сборки в первую область сердцевины, в которой трубка сплавлена со стержнем.

Затем первая область сердцевины может быть вставлена в центральное отверстие второй области сердцевины, как это описано выше применительно к предыдущему исполнению. Оставшиеся стадии обработки - получение второй области сердцевины, введение первой области сердцевины в центральное сквозное отверстие второй области сердцевины и нанесение слоя оболочки, содержащего диоксид кремния, подобны ранее описанным операциям в вышеописанном исполнении.

Трубку из стекла с присадкой фтора, используемую в операции изготовления первой области сердцевины, можно изготовить, вставляя оправку в трубчатую рукоятку. Эта оправка имеет относительно большой диаметр для того, чтобы получить трубку, имеющую достаточно большой внутренний диаметр, чтобы быть пригодной для получения стержня из кварцевого стекла. Вращаясь, оправка также перемещается поступательно по отношению к генерирующей ультрадисперсный порошок горелке, посредством чего на оправке получают пористую стеклянную заготовку.

Оправку удаляют из пористой стеклянной заготовки с получением трубчатой заготовки, имеющей сквозное центральное отверстие. К трубчатой рукоятке приваривают рукоятку со стандартным шаровым шарниром, и за эту рукоятку на шарнире заготовку подвешивают в печи уплотнения. Спекание осуществляют в атмосфере, которая включает фторсодержащий газ, протекающий по оси печи, такой как SiF4, CF4, C2F6 или им подобные. SiF4 может давать более высокие уровни легирования фтором (обычно дает - 0,7% Δ, а иногда дает дельта около -0,8%), но эта присадка вызывает повышенное содержание воды в полученном стекле. Такие повышенные уровни воды во фторсодержащем стекле можно допустить, если сердцевина волокна имеет относительно высокое значение Δ по отношению к оболочке из диоксида кремния, из-за чего лишь небольшая энергия распространяется в кольцевой содержащей фтор области волокна. Использование CF4 приводит к получению более сухого стекла, но не позволяет получить высокие уровни содержания присадки, которые могут быть получены при использовании SiF4.

В этом процессе можно использовать высокие концентрации фтора, поскольку пористая заготовка из ультрадисперсного порошка изготовлена из чистого диоксида кремния, то есть отсутствует такая присадка, как оксид германия, которая могла бы неблагоприятно распространяться внутри заготовки. Полученная спеченная трубка содержит относительно высокую концентрацию фтора, так как фторсодержащий газ вводят в центральное отверстие трубки, и он выходит наружу через поры пористой стеклянной заготовки, посредством чего достигается его максимальный контакт со всем объемом пористого стекла. Муфельный газ предпочтительно содержит газ-разбавитель, такой как гелий, и достаточное количество хлора для осушки заготовки.

Подаваемый по центру газ также предпочтительно содержит один или более газов-разбавителей, таких как гелий, и хлор. Поток хлора может быть прекращен после того, как было достигнуто желаемое содержание воды и перед спеканием пористой заготовки. Полученная в результате этого трубка с присадкой фтора может быть растянута или снова вытянута для того, чтобы уменьшить внутренний диаметр до желаемого размера. Если трубка растянута, затем ее можно нарезать на части, пригодные для осаждения на них ультрадисперсного порошка.

Трубку с присадкой бора сделать проще, чем трубку с присадкой фтора. Например, пористую заготовку SiO2-B2O3 можно сформировать на оправке, как это описано выше в отношении трубки с присадкой фтора, причем в горелку параллельно с SiCl4 подают BCl3. Оправку удаляют, оставляя продольное центральное отверстие, и заготовку помещают в печь уплотнения. Через печь снизу вверх продувают муфельный газ - гелий со скоростью 40 стандартных литров в минуту при нормальных условиях, а через центральное отверстие подают газы - 1 л/мин (н. у.) гелия и 75 см3/мин (н.у.) хлора. После осушки заготовки ее спекают. Полученную трубку можно вытянуть, как описано выше.

Более детальное описание изготовления пористых заготовок, формирования стержней сердцевины, легирования пористых заготовок присадками и присоединения рукояток (держателей) к заготовкам можно найти в одновременно находящейся на рассмотрении заявке США N 08/795687, зарегистрированной 5 февраля 1997 г. , озаглавленной "Способ изготовления оптического волокна, имеющего область сердцевины с пониженным показателем преломления", содержание которой включено посредством ссылки.

Волокна для волновода, полученные способом по данному изобретению, имеют низкое затухание в результате низкого содержания дефектов на поверхности раздела между первой областью сердцевины и второй областью сердцевины. Затухание на пике воды примерно при 1380 нм для волокон, изготовленных способом по данному изобретению, низко, поскольку трубку не нагревают пламенем. Волокна, полученные способом данного изобретения, дают избыточные потери на пике воды (примерно при 1380 нм) около 1 дБ/км.

Волокна, изготовленные способом по данному изобретению, также имеют низкое тепловое и водородное старение. Тепловое старение измеряли, подвергая волокна, полученные по данному изобретению, воздействию температуры 200oC в течение 24 часов, и эти волокна давали затухание примерно менее 0,02 дБ/км. Водородное старение измеряли, подвергая волокна, изготовленные способом по данному изобретению, воздействию атмосферы, содержащей около 1% водорода, при 85oC в течение одной недели, и эти волокна давали затухание примерно менее 0,03 дБ/км. Таким образом, волокна, изготовленные по данному изобретению, проявляют прекрасную стойкость к водородному и тепловому старению. Преимуществом волокон, полученных по данному изобретению, является то, что эти волокна не требуют герметичного покрытия для предотвращения водородного и теплового старения.

Специалистам будет ясно, что можно осуществить различные модификации и изменения способа данного изобретения, не отходя от сути и объема притязаний данного изобретения. Таким образом, предполагается, что данное изобретение охватывает модификации и изменения этого изобретения при условии, что они находятся в пределах притязаний формулы изобретения и ее эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ВОЛОКОН | 1997 |

|

RU2169710C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО С ВЫСОКИМ СОДЕРЖАНИЕМ ХЛОРА И МАЛЫМ КОЭФФИЦИЕНТОМ ЗАТУХАНИЯ | 2015 |

|

RU2706849C2 |

| СПОСОБ УМЕНЬШЕНИЯ КОЛИЧЕСТВА ПУЗЫРЬКОВ В СТЕКЛЯННОМ ИЗДЕЛИИ (ВАРИАНТЫ) И СТЕКЛЯННОЕ ИЗДЕЛИЕ | 1997 |

|

RU2179159C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ЗАГОТОВКИ ДЛЯ МНОГОМОДОВОГО ОПТИЧЕСКОГО ВОЛОКНА С ОТГРАДУИРОВАННЫМ ПОКАЗАТЕЛЕМ ПРЕЛОМЛЕНИЯ | 1990 |

|

RU2086513C1 |

| СПОСОБ ОЧИСТКИ ПОЛИАЛКИЛСИЛОКСАНОВ И ПОЛУЧАЕМЫЙ ПРИ ЭТОМ ПРОДУКТ | 1996 |

|

RU2161166C2 |

| ЛИНЗА УСТАНОВКИ ШАГОВОГО МУЛЬТИПЛИЦИРОВАНИЯ, ИЗГОТОВЛЕННАЯ ИЗ КВАРЦЕВОГО СТЕКЛА | 1997 |

|

RU2175647C2 |

| ЛЕГИРОВАННОЕ БРОМОМ ОПТИЧЕСКОЕ ВОЛОКНО | 2016 |

|

RU2736023C2 |

| ОДНОМОДОВЫЙ ВОЛОКОННО-ОПТИЧЕСКИЙ ВОЛНОВОД С УПРАВЛЯЕМОЙ ДИСПЕРСИЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2178901C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО С НИЗКИМИ ПОТЕРЯМИ | 2010 |

|

RU2544874C2 |

| ОДНОМОДОВЫЙ ОПТИЧЕСКИЙ ВОЛНОВОД С БОЛЬШОЙ ЭФФЕКТИВНОЙ ПЛОЩАДЬЮ (ВАРИАНТЫ) | 1996 |

|

RU2166782C2 |

Техническая задача изобретения - получение волокна, устойчивого в отношении возрастания затухания из-за водородного и теплового старения. Первую область сердцевины, включающую стержень из кварцевого стекла, содержащий по меньшей мере первую присадку, вводят в центральное отверстие второй области сердцевины, состоящей из ультрадисперсного кварца, содержащего вторую присадку. Первую область сердцевины и вторую область сердцевины совместно уплотняют с образованием составной области сердцевины и на внешнюю поверхность этой составной области сердцевины наносят оболочку. 2 с. и 16 з.п. ф-лы, 4 ил.

| JP 60226422 A, 11.11.1985 | |||

| Способ изготовления заготовки оптического волокна | 1979 |

|

SU1145923A3 |

| JP 5914411 A | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 4846867 A, 11.07.1989 | |||

| ФОСФОЛИПИДНАЯ БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА К ПИЩЕ, ОБЛАДАЮЩАЯ ГИПОХОЛЕСТЕРИНЕМИЧЕСКИМИ СВОЙСТВАМИ | 2008 |

|

RU2366295C1 |

Авторы

Даты

2001-09-20—Публикация

1998-10-28—Подача