Изобретение относится к технологии изготовления оптических волокон, в частности, к способу изготовления заготовок кварцевых волоконных световодов модифицированным методом химического парофазного осаждения (modified chemical vapor deposition - MCVD).

В процессе изготовления заготовок кварцевых волоконных световодов (далее - заготовок) нагрев кварцевой трубы производится кислородно-водородной горелкой (далее - горелка), как в процессе осаждения стеклообразных слоев на ее внутреннюю поверхность, так и при высокотемпературном сжатии кварцевой трубы в штабик (патент США №8495896).

Наиболее существенный недостаток этого метода изготовления заготовок заключается в испарении кварцевого стекла в процессе высокотемпературного сжатия кварцевой трубы с осажденными слоями стекла в штабик при ее нагреве кислородно-водородной горелкой. Уменьшение величины поперечного сечения исходной кварцевой трубы при этом может достигать 30%. Количество испарившегося стекла зависит от вязкости осажденных слоев стекла, их толщины и величины площади поперечного сечения кварцевой трубы.

В качестве прототипа принят MCVD способ изготовления заготовок кварцевых световодов, включающий нагрев кварцевой трубы с помощью кислородно-водородной горелки (патент США №4597785). В этом случае степень массоуноса контролируется изменением состава пламени. С увеличением соотношения потоков кислорода к водороду в горелке концентрация кремнийсодержащих газообразных продуктов испарения кварцевого стекла в пламени снижается, а количество испарившегося с заготовки стекла уменьшается.

Недостаток этого способа заключается в том, что при стехиометрическом соотношении кислорода к водороду в горелке, необходимом для нагрева кварцевой трубы до 2300°С, происходит значительная потеря стекломассы за счет ее испарения. При этом поверхностный слой заготовки обогащается труднолетучими примесями (например, тугоплавким оксидом кальция, который является одним из основных компонентов пыли окружающей среды), снижающими прочность кварцевого волоконного световода.

Решаемой технической проблемой настоящего изобретения является снижение степени испарения кварцевых заготовок при высокотемпературной пламенной обработке.

Достигаемый технический результат - уменьшение массоуноса заготовок кварцевых световодов и повышение прочности световодов.

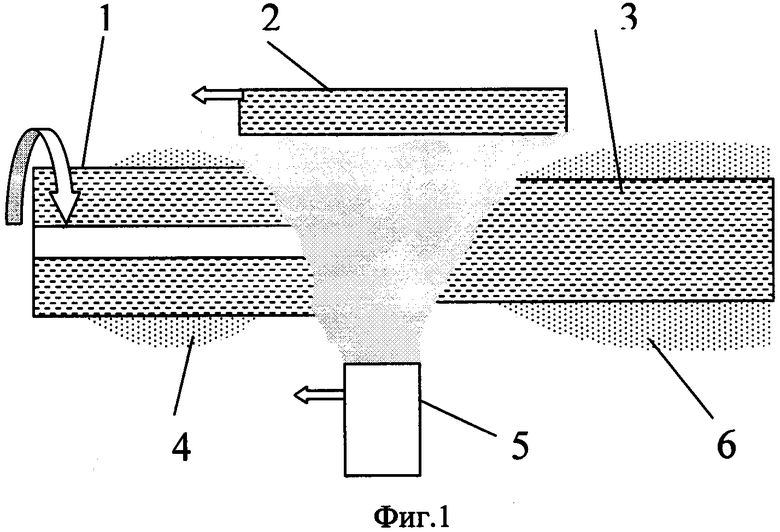

Технический результат достигается тем, что при операции сжатия кварцевой трубы в штабик при температуре 2200-2300°С пламя горелки с продуктами испарения кварцевого стекла с помощью защитного экрана направляют вдоль заготовки (фиг. 1).

На фиг. 1 представлена принципиальная схема операции высокотемпературного сжатия кварцевой трубы в штабик, где приняты следующие обозначения:

1 - кварцевая труба;

2 - экран;

3 - часть заготовки-штабика без внутреннего канала (далее - штабик);

4 - пористый слой, осаждающийся перед горелкой (далее - пористый слой из диоксида кремния);

5 - кислородно-водородная горелка;

6 - пористый слой, осаждающийся за горелкой (далее - пористый слой из продуктов испарения кварцевого стекла).

Пламя газовой горелки, содержащее продукты испарения кварцевого стекла, направляют вдоль заготовки экраном 2 из кварцевого стекла, расположенным над заготовкой.

Способ приводит к осаждению на поверхности кварцевой трубы пористого слоя 4 из чистого диоксида кремния, который при последующем проходе горелки 5 спекают до прозрачного состояния при температуре не более 1700°С. Повышение температуры спекания нецелесообразно, так как приведет к испарению кварцевого стекла.

Формирование пористого слоя 6 на заготовке из продуктов испарения кварцевого стекла приводит к увеличению диаметра заготовок и повышению прочности световодов из-за снижения содержания тугоплавких и труднолетучих примесей на их поверхности.

Ниже описаны примеры принципа работы предлагаемого способа.

Пример №1. Способ реализован с использованием технологического оборудования, предназначенного для изготовления заготовок MCVD способом с использованием кварцевой трубы 1 с наружным диаметром 25 мм, толщиной стенки 3 мм и длиной 1 м. На ее внутреннюю поверхность наносили стеклообразные слои оболочки и сердцевины при нагреве трубки пламенем перемещающейся кислородно-водородной горелки 5. В процессе операции высокотемпературного сжатия кварцевой трубы в штабик она нагревалась горелкой до 2250-2300°С при соотношении потоков О2/Н2, равном 2, и скорости перемещения горелки 5 мм/мин. Пламя газовой горелки, содержащее продукты испарения кварцевого стекла, направляли вдоль заготовки экраном 2 из кварцевого стекла, расположенным над заготовкой. На поверхности заготовки осаждался пористый слой 4 диоксида кремния, который спекали при последующем проходе горелки при температуре 1600°С. Наружный диаметр в центральной части заготовки составил 16,3 мм., а диаметр отражающей оболочки из осажденного внутри трубки легированного кварцевого стекла составлял 6,65 мм. При таком процессе изготовления заготовки площадь поперечного сечения исходной кварцевой трубы уменьшилась на 16%.

Из заготовки вытянули волокно диаметром 125 мкм в однослойном ультрафиолетовом (УФ) отверждаемом эпоксиакрилатном покрытии толщиной 40 мкм. Полученный световод длиной 5 км выдержал испытание перемоткой под нагрузкой 25 Н.

Пример 2. Изготовлен контрольный световод по аналогии с примером №1, но без использования кварцевого экрана в процессе высокотемпературного сжатия заготовки. Массоунос стекла оказался более значительным, так как наружный диаметр заготовки был существенно меньше - 15,3 мм. Площадь поперечного сечения исходной кварцевой трубы уменьшилась на 28%.

Из заготовки вытянули волокно диаметром 125 мкм в однослойном УФ отверждаемом эпоксиакрилатном покрытии толщиной 40 мкм. Полученный световод длиной 5 км при перемотке под нагрузкой 25 Н имел три обрыва.

Из сопоставления степени испарения стекла опорной трубы до (28%) и после использования предлагаемого технического решения (16%) массоунос сократился на 50%, при этом использование нового технического решения приводит к повышению прочности длинномерных отрезков волокна (световодов).

Таким образом, предложенный способ изготовления заготовок кварцевых световодов позволяет увеличивать диаметр заготовки за счет снижения массоуноса при испарении кварцевого стекла. Формирование на поверхности заготовки слоя из чистого кварцевого стекла способствует повышению прочностных свойств световодов.

Изложенные сведения подтверждают промышленную применимость предлагаемого способа изготовления световодов из кварцевого стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ СВЕТОВОДОВ | 2013 |

|

RU2542061C1 |

| Способ изготовления анизотропных одномодовых волоконных световодов | 2021 |

|

RU2764240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОВОДОВ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА, ЛЕГИРОВАННОГО ДЕЙТЕРИЕМ | 2014 |

|

RU2546711C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ ОДНОМОДОВЫХ ВОЛОКОННЫХ СВЕТОВОДОВ | 2012 |

|

RU2511023C1 |

| Способ изготовления одномодовых световодов с германосиликатной сердцевиной | 2021 |

|

RU2764065C1 |

| MCVD СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ОДНОМОДОВЫХ СВЕТОВОДОВ | 2015 |

|

RU2576686C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННЫХ СВЕТОВОДОВ, СОХРАНЯЮЩИХ ПОЛЯРИЗАЦИЮ ИЗЛУЧЕНИЯ | 1998 |

|

RU2155359C2 |

| Способ изготовления радиационно-стойких волоконных световодов | 2021 |

|

RU2764038C1 |

| Способ изготовления заготовки для вытягивания кварцевых волоконных световодов | 2016 |

|

RU2649989C1 |

| MCVD способ изготовления световодов с сердцевиной из кварцевого стекла, легированного азотом | 2018 |

|

RU2668677C1 |

Изобретение относится к способу изготовления заготовок кварцевых световодов. Техническим результатом является уменьшение массоуноса заготовок кварцевых световодов и повышение прочности световодов. Способ изготовления заготовок кварцевых световодов включает нагрев кварцевой трубы с помощью кислородно-водородной горелки при ее сжатии в штабик при температуре 2200-2300°С. Пламя горелки с продуктами испарения кварцевого стекла направляют вдоль заготовки с помощью экрана, расположенного над заготовкой и изготовленного из кварцевого стекла. 1 з.п. ф-лы, 1 ил.

1. Способ изготовления заготовок кварцевых световодов, включающий нагрев кварцевой трубы с помощью кислородно-водородной горелки при ее сжатии в штабик при температуре 2200-2300°С, отличающийся тем, что пламя горелки с продуктами испарения кварцевого стекла направляют вдоль заготовки с помощью экрана, расположенного над заготовкой и изготовленного из кварцевого стекла.

2. Способ по п. 1, отличающийся тем, что образующийся на поверхности заготовки пористый слой спекают до прозрачного состояния при последующем проходе горелки при температуре не более 1700°С.

| ОДНОМОДОВЫЙ ВОЛОКОННО-ОПТИЧЕСКИЙ ВОЛНОВОД С УПРАВЛЯЕМОЙ ДИСПЕРСИЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2178901C2 |

| Способ изготовления заготовки оптического волокна | 1979 |

|

SU1145923A3 |

| Устройство для изготовления предварительно напряженных железобетонных труб | 1957 |

|

SU119115A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННЫХ СВЕТОВОДОВ, СОХРАНЯЮЩИХ ПОЛЯРИЗАЦИЮ ИЗЛУЧЕНИЯ | 1998 |

|

RU2155359C2 |

| СПОСОБ КАЛИБРОВКИ ТРУБ ИЗ КВАРЦЕВОГО СТЕКЛА | 2015 |

|

RU2591856C1 |

| US 4597785 A, 01.07.1986. | |||

Авторы

Даты

2020-06-19—Публикация

2019-06-11—Подача