Изобретение относится к области турбостроения, преимущественно к турбинам, работающим на влажном паре и "сыром" природном газе, и может применяться в паровых и газовых турбомашинах для привода электрогенераторов, компрессоров, насосов.

Известны двухпоточные радиально-осевые турбины, содержащие радиальный сопловой аппарат с разделителем потоков и осевые лопаточные венцы, между которыми расположена камера с разделительным гребнем на роторе, при этом полость разделителя потоков сообщается с полостью камеры посредством кольцевой щели, снабженной боковыми козырьками, отогнутыми внутрь полости разделителя (Авторское свидетельство СССР №901584, кл. F01D 25/32, 1982). Указанное устройство обеспечивает удаление конденсата перед рабочими венцами за счет наличия полого разделителя потоков, сообщающегося с полостью камеры.

Недостатками известного устройства является сложность его конструкции и недостаточно высокая сепарационная эффективность. Кроме того, данное устройство обеспечивает эффективную работу лишь при использовании в качестве рабочего тела влажного пара. При работе на влажном паре или "сыром" газе устройство не обеспечит эффективного отделения конденсата и твердых частиц, поскольку не созданы условия для их направленной сепарации.

Также известны реактивные турбины, содержащие корпус, в котором размещен рабочий орган типа Сегнерова колеса с тангенциально установленными соплами (Патент США №3032988, кл. 60-39.35, 1962). Рабочее колесо устройства выполнено в виде полого барабана, закрытого с торцов двумя дисками.

Указанная конструкция турбины при работе на двухфазном потоке обеспечивает эффективную сепарацию конденсата благодаря оригинальной конструкции рабочего колеса. Однако в ней не предусмотрено удаление конденсата из зоны сепарации, в результате чего отсепарированный конденсат в виде капель многократно отражается от одних лопаток турбины к другим, вызывая их эрозию. В процессе рециркуляции капель происходит их укрупнение и накопление конденсата в полости рабочего колеса.

Известна также реактивная турбина для двухфазного потока, содержащая корпус и ротор, на полом валу которого установлено рабочее колесо в виде системы криволинейных радиальных каналов, сообщающихся с полостью вала, в выходных участках которых, отогнутых в тангенциальном направлении относительно окружности рабочего колеса, установлены сопла Лаваля (Экономический патент ГДР №213973, кл. F01D 1/32, 1984).

Однако в указанном устройстве на конструктивном уровне не организован отвод отсепарированного конденсата, вследствие чего происходит эрозионное разрушение сопел и стенок участков каналов, примыкающих к соплам.

Из известных турбин наиболее близкой к предлагаемой является реактивная турбина для многофазного рабочего тела (Патент РФ №2086774, кл. F01D 1/32, F01D 25/32, 1997), в которой на полом валу установлено рабочее колесо в виде диска с системой криволинейных каналов, сообщающихся с полостью вала. Выходные участки каналов отогнуты в тангенциальном направлении относительно окружности рабочего колеса и соединены с соплами Лаваля. Выходные участки каналов имеют дополнительные отводные сепарационные каналы со сливными отверстиями, перекрытыми обратными клапанами. Отсепарированный конденсат собирается в отводных сепарационных каналах и затем сбрасывается из рабочего колеса через клапаны и сливные отверстия.

Недостатки приведенного устройства: фактически не используется в целях сепарации действие Кориолисова ускорения, возникающего при движении жидких частиц в радиальном направлении; на клапаны в работе действуют значительные по величине центробежные силы, направленные нормально к поверхностям их подвижного контакта, что вызывает несимметрично направленные силы трения и повышает необходимые перестанавлиающие усилия, снижая степень чувствительности клапанов в функции столба отсепарированного конденсата; степень повышения уровня конденсата над различными клапанами не одинакова, что вызывает дебаланс масс рабочего колеса и, как следствие, дополнительную причину вибрации турбины.

Цель настоящего изобретения: создание конструкции реактивной турбины, обеспечивающей при работе на влажном паре или "сыром" газе ликвидацию эрозии стенок сопел и, таким образом, повышение надежности работы и ресурса турбины.

Поставленная цель достигается тем, что в реактивной турбине для влажного пара (газа), содержащей корпус, вал и полый ротор в виде, по крайней мере, одного диска, ротор имеет систему раздающих каналов, соединяющих полость ротора с соплами Лаваля, которые размещены тангенциально на периферии ротора. Задние по отношению к направлению вращения стенки раздающих каналов выполнены в виде проницаемых перегородок, отделяющих раздающие каналы от камер сбора конденсата. Зоны камер, наиболее удаленные в направлении радиусов, сообщаются с кольцевой камерой диска с установленными в ней трубками отвода конденсата, входные отверстия которых расположены нормально к направлению вращения диска. Трубки соединены с линией отвода конденсата из турбины.

Сепарация конденсата из влажного пара происходит в раздающих каналах под действием Кориолисова ускорения, возникающего при движении жидких частиц в радиальном направлении. Отсепарированный конденсат собирается камерах сбора конденсата и отводится в кольцевую камеру диска, из которой по трубкам отвода конденсата отводится из турбины в линию отвода конденсата.

В предпочтительном варианте: раздающие каналы расположены под острым углом относительно осей сопел; поперечное сечение раздающих каналов имеет прямоугольную форму и расположено так, что большая сторона прямоугольника параллельна оси ротора; поперечное сечение сопел имеет прямоугольную форму; проницаемые перегородки выполнены в виде жалюзи, пластины которых установлены в раздающих каналах под острым углом навстречу потоку пара.

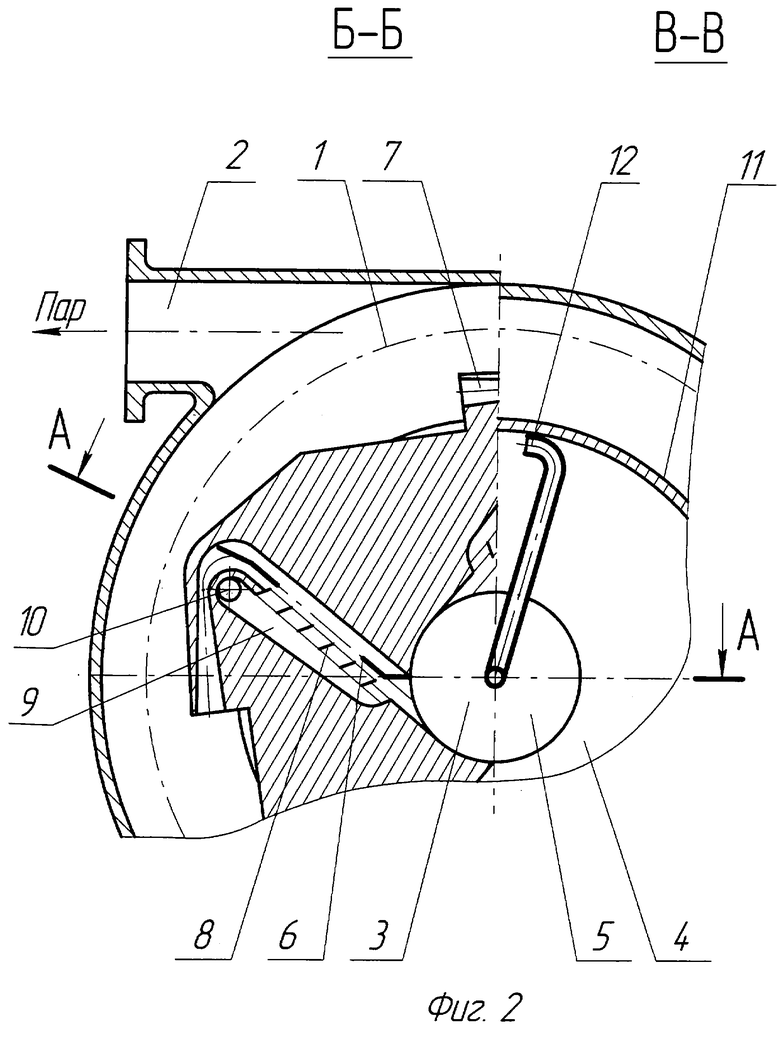

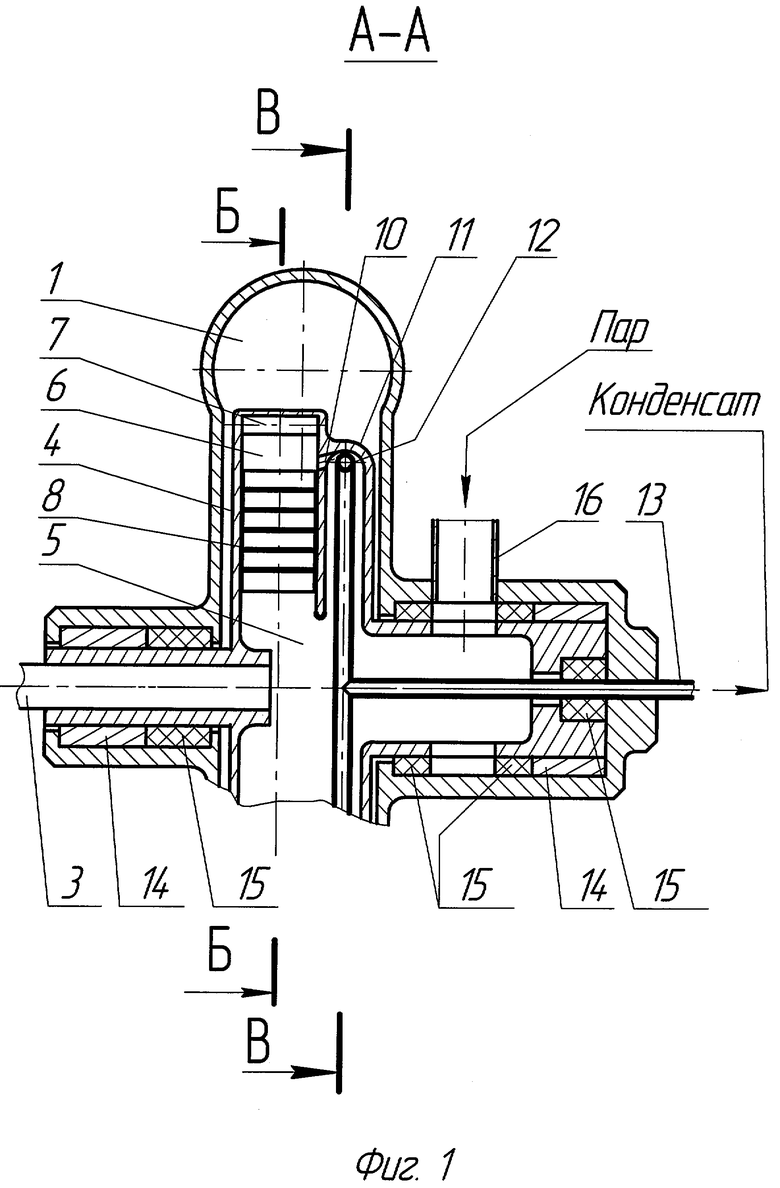

На фиг.1 устройство изображено в виде осевого разреза А-А на фиг.2; на фиг.2 представлены поперечные разрезы Б-Б и В-В на фиг.1.

Турбина содержит корпус 1 с патрубком 2 отвода отработавшего пара. В корпусе 1 на валу 3 установлен ротор, состоящий из одного или нескольких дисков 4, имеющих центральный канал 5, соединенный раздающими каналами 6 с тангенциально расположенными соплами Лаваля 7. Задняя стенка (с учетом направления вращения ротора 4) канала 6 выполнена в виде проницаемой перегородки 8, отделяющей канал 6 от камеры сбора конденсата 9. Наиболее удаленная вдоль радиуса (периферийная) часть камеры 9 посредством отверстия 10 сообщается с полостью кольцевой камеры 11 диска 4. Внутри камеры 11 неподвижно относительно корпуса 1 установлены трубки отвода конденсата 12, концы которых отогнуты так, что их входные отверстия расположены нормально к направлению вращения диска. Трубки 12 соединены с линией 13 отвода конденсата из турбины.

Ротор установлен в корпусе 1 посредством подшипников 14 и снабжен уплотнениями 15.

Корпус 1 снабжен паровым патрубком 16, постоянно сообщающимся с центральным каналом 5 ротора 4.

Работа турбины основана на реактивном действии истекающих из сопел 7 струй парового (газового) потока.

Рабочее тело в виде влажного пара или "сырого" природного газа подводится под давлением через патрубок 16, центральный канал 5 и раздающие каналы 6 к соплам 7 и истекает их них. Создаваемый при этом на роторе и валу 3 крутящий момент приводит во вращение потребитель механической работы: электрогенератор, компрессор, насос или иной агрегат.

В раздающих каналах 6 содержащийся во влажном паре или природном газе конденсат под действием сил, обусловленных Кориолисовым ускорением, отбрасывается на проницаемые перегородки 8 и проходит из каналов 6 в камеры сбора конденсата 9 и скапливается в периферийной его части. По мере накопления конденсата в камерах 9 он отводится в полость кольцевой камеры 11, далее через трубки отвода конденсата 12 - в линию 13 отвода конденсата. При этом движение конденсата обусловлено, во-первых, действием перепада давлений между камерами 9 и выпуском из линии 13, во-вторых, под действием скоростного напора конденсата, имеющего угловую скорость ротора относительно неподвижных трубок 12.

Расположение раздающих каналов 6 под острым углом относительно осей сопел 7 приводит к тому, что вектор Кориолисова ускорения направлен нормально (с небольшими отклонениями от нормали) в сторону проницаемых перегородок 8. Кроме того, в случае выбора формы поперечного сечения каналов 6 в виде прямоугольника с расположением его так, что большая сторона прямоугольника параллельна оси ротора, достигается минимизация длины траектории движения жидких частиц до проницаемой перегородки 8. Эти два фактора способствуют эффективной и практически полной сепарации всех жидкостных частиц и переходу их в камеры сбора конденсата 9.

Конденсат под действием центробежных сил располагается внутри кольцевой камеры 11 в виде жидкостного кольца, толщина которого во всех точках по окружности одинакова. Это приводит к отсутствию дебаланса ротора и причин вибрации турбины.

Сопла Лаваля 7 могут быть выполнены с классическим круглым поперечным сечением, обеспечивающим их максимальное собственное КПД. Однако вариант, при котором сопла 7 выполняют с прямоугольной формой поперечного сечения, позволяет уменьшить длину переходной части канала 6 с одновременным снижением аэродинамических потерь в нем, оптимизируя КПД системы "канал 6 - сопло 7", а также упростить технологию изготовления диска 4 в целом.

Проницаемые перегородки 8 выполнены в виде сеток.

При варианте выполнения проницаемых перегородок 8 в виде жалюзи, пластины которых установлены под острым углом навстречу потоку пара, достигается захват жидких частиц пластинами жалюзи и дополнительное воздействие скоростного напора потока пара в канале 6 на перетекание капель из каналов 6 в камеры 9.

Корпус и диски турбины могут быть выполнены по известным технологиям с применением в качестве основных процессов как литейных, так и путем соединений на сварке штампованных форм из листового сортопроката, что более предпочтительно и экономично для принятых конфигураций.

Предлагаемая конструкция турбины за счет повышенного ресурса и сравнительно низкой стоимости изготовления может найти применение в теплоэнергетике и на промыслах газоконденсатных месторождений в качестве турбодросселя для снижения давления с одновременным получением за счет используемого перепада давлений электроэнергии с последующим ее использованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТИВНАЯ ТУРБИНА ДЛЯ МНОГОФАЗНОГО РАБОЧЕГО ТЕЛА | 1994 |

|

RU2086774C1 |

| СТРУЙНО-РЕАКТИВНАЯ ТУРБИНА | 2015 |

|

RU2614946C2 |

| Каскадный турбореактивный электрогенератор | 2024 |

|

RU2828945C1 |

| СЕПАРАТОР | 1998 |

|

RU2139126C1 |

| ПАРОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2086790C1 |

| ПАРОТУРБИННЫЙ АГРЕГАТ С ЭЛЕКТРОГЕНЕРАТОРОМ | 2014 |

|

RU2562318C1 |

| РОТОРНО-КАНАЛЬНЫЙ ДВИГАТЕЛЬ | 2024 |

|

RU2832511C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ, ОДНОПОТОЧНАЯ И ДВУХПОТОЧНАЯ РЕАКТИВНЫЕ ТУРБИНЫ И ТУРБОРЕАКТИВНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2673431C2 |

| Роторно-реактивная турбина | 2023 |

|

RU2837448C2 |

| СЕПАРАТОР-ПАРОПЕРЕГРЕВАТЕЛЬ | 2007 |

|

RU2333421C1 |

Реактивная турбина для влажного пара содержит корпус, в котором на валу установлен полый ротор в виде, по крайней мере, одного диска с системой раздающих каналов, сообщающихся с полостью ротора и соединенных на периферии с соплами Лаваля. Оси сопел Лаваля расположены тангенциально. Задние стенки раздающих каналов выполнены в виде проницаемых перегородок, отделяющих раздающие каналы от камер сбора конденсата. Камеры сбора конденсата сообщаются с кольцевой камерой диска с установленными в ней трубками отвода конденсата, входные отверстия которых расположены нормально к направлению вращения диска. Трубки соединены с линией отвода конденсата. Изобретение повышает ресурс и надежность работы реактивной турбины при работе на влажном паре или «сыром» газе за счет ликвидации эрозии стенок сопла. 3 з.п. ф-лы, 2 ил.

| РЕАКТИВНАЯ ТУРБИНА ДЛЯ МНОГОФАЗНОГО РАБОЧЕГО ТЕЛА | 1994 |

|

RU2086774C1 |

| УСТРОЙСТВО ДЛЯ ПЕРИОДИЧЕСКОЙ АВТОМАТИЧЕСКОЙ | 0 |

|

SU213973A1 |

| US 3032988 A, 08.05.1962 | |||

| КОНТРОЛЬНЫЙ ПРИБОР ДЛЯ ПОКАЗАНИЯ КРЕНА САМОЛЕТА | 1926 |

|

SU3783A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛАМИДОВ АЛКИЛ(АРИЛ)ДИФТОРМОНОГИДРИДОВ ФОСФОРЛр'^ТГ'Г!'^'"-"' ' •'' и.; — s.iO:^^*^ I ;/•--1О глт;:;;т;;о •-Ц]'.'..'.'••'':'.'''.] | 0 |

|

SU172795A1 |

| US 3680308 A, 01.08.1972. | |||

Авторы

Даты

2007-10-10—Публикация

2005-11-17—Подача