Изобретение относится к вакуумной ионно-плазменной технике, предназначенной для нанесения многослойных нанометрических покрытий с периодической структурой (покрытия superlattice) и используемой для модификации поверхностей материалов и изделий в инструментальном производстве, в машино- и приборостроении, и других областях.

Покрытия superlattice являются нанометрическими многослойными покрытиями, состоящими из двух различных периодически чередующихся нанослоев с периодом (толщиной бислоя), находящимся в диапазоне от 1 до 10 нм. Слои покрытия superlattice могут быть металлическими и/или керамическими слоями (нитридами, карбидами или оксидами различных металлов). Общая твердость покрытий superlattice, как правило, превосходит твердость материалов отдельных компонентов бислоя. Это позволяет, комбинируя различные материалы компонентов бислоя, получать сверхтвердые покрытия, (т.е. покрытия, твердость которых составляет >40ГПа). Сверхтвердые покрытия superlattice имеют, как правило, керамические нанослои. Наряду со сверхвысокой твердостью покрытия superlattice обладают повышенной вязкостью и пониженным уровнем внутренних напряжений, что увеличивает адгезию покрытия к подложке и представляет особую важность для применения покрытий при интенсивных режимах металлообработки. Весьма подробное описание свойств и возможностей покрытий superlattice дано в обзоре [1].

К настоящему времени доказано, что наиболее успешными для нанесения покрытий superlattice в промышленном производстве покрытий являются PVD-методы, среди которых наиболее эффективным является несбалансированное магнетронное распыление [2]. Данный метод позволяет обеспечивать в процессе осаждения покрытия низкоэнергетическую ионную бомбардировку, необходимую для формирования плотной твердой структуры с контролируемой кристаллической ориентацией и, вместе с тем, полностью исключает наличие в покрытиях микрокапельной фазы свойственной, например, вакуумно-дуговому испарению.

Одной из наиболее известных и широко используемых в настоящее время промышленных установок для нанесения покрытий superlattice является установка НТС 1000-4 ABS [3]. Установка содержит вакуумную камеру, в центре которой находится карусельное устройство с планетарным механизмом для размещения изделий-подложек. Снаружи карусельного устройства параллельно и симметрично оси его вращения размещены четыре прямоугольные магнетронные распылительные системы (МРС), снаряженные мишенями, выполненными из различных материалов, в зависимости от строения получаемого многослойного покрытия. Несбалансированный эффект магнетронов достигается посредством использования внешних электромагнитных катушек, окружающих магнетроны. Магнитные поля катушек соседних магнетронов имеют противоположную полярность и создают замкнутое магнитное поле для увеличения плотности плазмы в зоне нанесения покрытий. Распыление мишеней выполняется в смешанной атмосфере N2 и Ar в режиме управления давлением. Многослойная периодическая структура покрытий superlattice достигается посредством последовательного облучения покрываемых поверхностей изделий-подложек потоками атомов, испускаемых из четырех катодов-мишеней. В зависимости от предварительно выбранной мощности, подаваемой на мишени от системы электропитания МРС, парциального давления реактивного газа, обеспечиваемого системой напуска и контроля рабочих газов и заданной скорости вращения карусельного устройства, наносятся покрытия superlattice с определенным периодом.

Основными недостатками вышеописанной установки являются следующие.

а) При перемещении изделий-подложек от одной магнетронной системы к другой они проходят переходную зону, в которой происходит пересечение потоков атомов, распыляемых с соседних мишеней, в результате чего между нанослоями покрытия superlattice образуется смесевой переходный субслой, который приводит к снижению механических свойств покрытия [4]. Этот эффект согласуется с моделью Chu и Barnett [5], предсказывающей максимум твердости, в случае когда границы между нанослоями являются тонкими.

б) При прохождении зоны нанесения каждого слоя покрытия подложка движется по выпуклой относительно распыляемой мишени дуге окружности. При этом по мере удаления подложки от плоскости симметрии мишени расстояние от подложки до мишени непрерывно увеличивается, что приводит к уменьшению плотности потока осаждаемых атомов, и одновременно изменяется ориентация атомов осаждаемых на поверхность подложки - от перпендикулярного к подложке направления, оптимального для формирования плотной структуры, до неблагоприятных касательных направлений. Особенно сильно это проявляется для односторонних подложек, нанесение покрытий на которые проводится, как правило, с одним вращением, с целью сокращения времени нанесения покрытия заданной толщины и, следовательно, снижения себестоимости покрытия. Это приводит к неоднородным условиям нанесения покрытия, в результате чего ухудшается адгезия и структура наносимого слоя покрытия.

Наиболее близкой к заявляемому изобретению по технической сущности и достигаемому результату является установка для нанесения многослойных нанометрических покрытий superlattice, описанная в статье [6], которая выбрана в качестве прототипа. Установка содержит вакуумную камеру, в центре которой расположен цилиндрический вращающийся держатель для размещения изделий-подложек, две несбалансированные прямоугольные МРС, выполненные на постоянных магнитах, размещенные симметрично и параллельно оси вращения карусельного устройства и снаряженные различными по составу мишенями, систему электропитания МРС, систему напуска рабочих газов в вакуумную камеру, источник отрицательного относительно плазмы электрического смещения для вышеупомянутых изделий. Несбалансированные МРС выполнены на постоянных магнитах, имеют противоположную полярность и формируют замкнутое магнитное поле.

В этой установке образование переходного смесевого субслоя между слоями покрытия superlattice уменьшается благодаря экранировке атомного потока цилиндрическим держателем, выполненным диаметром и длиной превышающими соответственно ширину и длину мишени магнетрона или установленным на держателе прямоугольным экраном с размерами, превышающими соответствующие размеры мишени. Однако такое решение не исключает перемешивание атомных потоков, особенно при работе на повышенных давлениях (0,5-1,0 Па) вследствие рассеивания атомов металла на молекулах рабочего газа. Кроме того, экран или цилиндрический держатель увеличенного диаметра уменьшают рабочую зону для размещения изделий-подложек, особенно объемных, требующих организации второго (планетарного) вращения, что существенно уменьшает загрузку изделий и, соответственно, производительность установки. Вместе с тем, этой установке также присущи описанные выше в п.б) недостатки, связанные с неоднородными условиями нанесения покрытий при прохождении подложки мимо магнетронов.

Задачей изобретения является повышение качества и механических свойств многослойных нанометрических покрытий, расширение функциональных возможностей установки по получению новых многофазных многослойных нанометрических покрытий, а также увеличение производительности установки.

Поставленная задача достигается тем, что в установке для нанесения многослойных нанометрических покрытий с периодической структурой методом магнетронного распыления, содержащей вакуумную камеру, в центре которой расположено карусельное устройство для размещения изделий-подложек, по меньшей мере две прямоугольные несбалансированные магнетронные распылительные системы (МРС), выполненные на постоянных магнитах, размещенные симметрично и параллельно оси вращения карусельного устройства и снаряженные различными по составу мишенями, систему электропитания МРС, систему напуска и контроля давления рабочих газов, источник отрицательного относительно плазмы напряжения смещения для вышеупомянутых изделий, МРС имеют одинаковую полярность и размещены внутри карусельного устройства так, что нормали к поверхности мишеней МРС направлены по радиусам карусельного устройства в сторону от оси его вращения, при этом напротив каждой МРС, по другую сторону от карусельного устройства, размещен магнитный узел противоположной полярности, система электропитания МРС, соединенная с МРС, и источник напряжения смещения, соединенный с карусельным устройством и системой электропитания МРС, выполнены импульсными и снабжены устройствами дугогашения, а источник напряжения смещения снабжен устройством синхронизации работы системы электропитания МРС.

Задача достигается также за счет того, что магнитный узел выполнен на постоянных магнитах, имеет прямоугольную форму, размещен параллельно относительно мишени соответствующей МРС на внутренней или внешней стороне стенки упомянутой в п.1 вакуумной камеры и имеет размеры, равные или превышающие соответствующие размеры мишени МРС, при этом в случае размещения магнитного узла внутри вакуумной камеры магнитный узел выполнен электрически изолированным, а в случае размещения магнитного узла снаружи вакуумной камеры на внутренней поверхности вакуумной камеры напротив мишени соответствующей МРС установлен электрически изолированный экран.

Кроме того, задача достигается за счет того, что при размещении внутри карусельного устройства более двух МРС между ними симметрично относительно оси вращения карусельного устройства, вдоль радиусов, до границы зоны размещения изделий-подложек установлены электрически изолированные плоские разделительные экраны.

И наконец, задача достигается дополнительно за счет того, что при нанесении покрытий на изделия-подложки с планетарным вращением карусельное устройство выполнено по схеме "неподвижное центральное зубчатое колесо - шестерня узла вращения изделия", при этом планетарный механизм имеет передаточное отношение не менее 4.

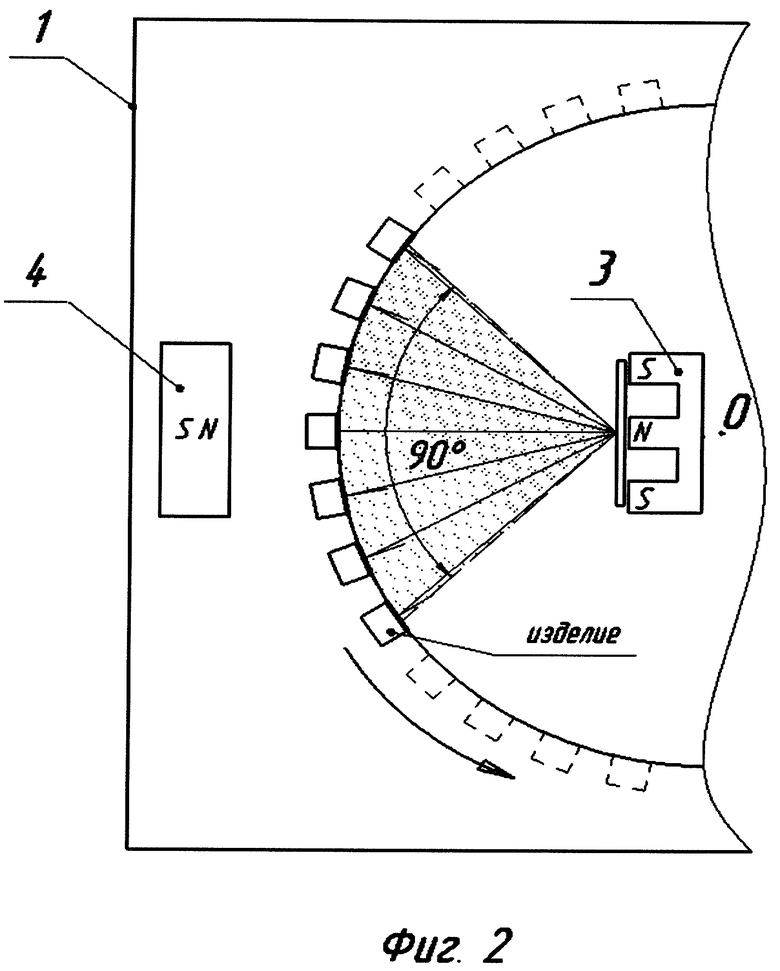

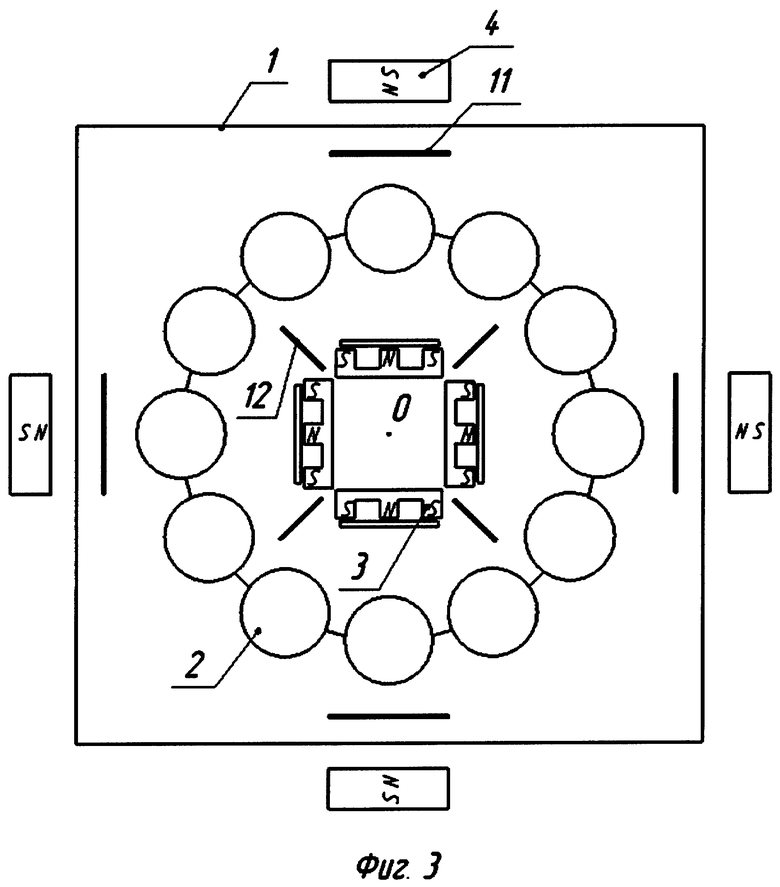

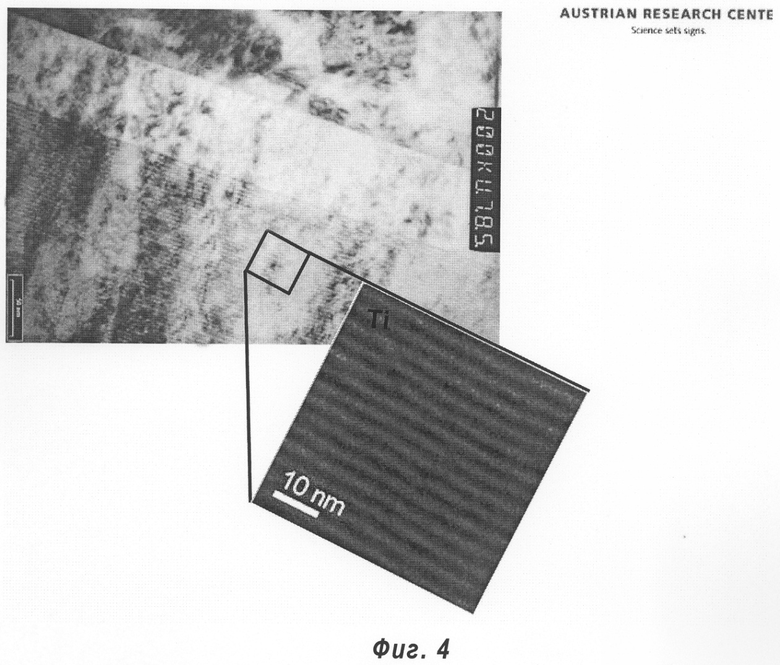

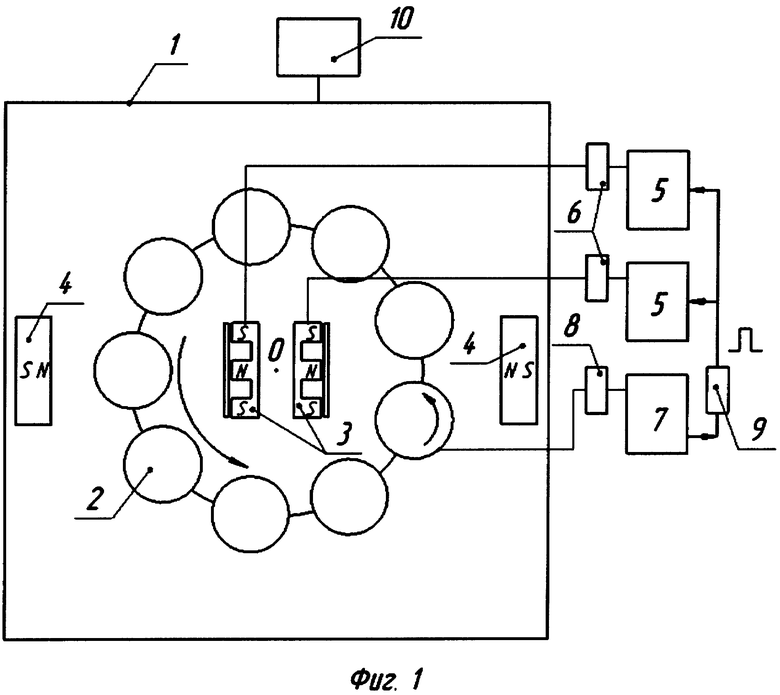

На фиг.1 изображена схема установки с двумя МРС, выполненной согласно данному изобретению, на фиг.2 - схема осаждения покрытий, на фиг.3 - схема варианта установки с четырьмя МРС, на фиг.4 - микрофотография поперечного разреза покрытия superlattice TiN/NbN, полученного на установке с двумя МРС, выполненной согласно данному изобретению.

Установка для нанесения многослойных нанометрических покрытий с периодической структурой, изображенная на фиг.1, содержит вакуумную камеру 1, карусельное устройство 2 с осью вращения О для размещения изделий-подложек, две несбалансированные МРС 3 с ответными магнитными узлами 4, систему электропитания МРС в виде двух импульсных блоков питания 5 с устройствами дугогашения 6, импульсный источник отрицательного напряжения смещения 7 с устройством дугогашения 8 и устройством синхронизации 9, систему напуска и контроля давления рабочих газов 10. Импульсные блоки питания 5 через устройства дугогашения 6 соединены электрической связью с несбалансированными МРС 3. Импульсный источник напряжения смещения 7 через устройство дугогашения 8 электрически соединен с карусельным устройством 2 для подачи отрицательного относительно плазмы напряжения смещения на изделия-подложки и, через устройство синхронизации 9, с импульсными блоками питания 5 для обеспечения их синхронной работы.

Обе МРС 3 выполнены на постоянных магнитах и имеют одинаковую полярность, что обеспечивает при их близком размещении «спиной к спине» в центре вакуумной камеры, за счет взаимодействия однополярных периферийных магнитных полей, вытеснение магнитных силовых линий в направлении оси зоны распыления магнетронов. Вместе с тем ответные магнитные узлы 4, также выполненные на постоянных магнитах, имеют противоположную, относительно соответствующих МРС 3, полярность. Вышеописанное распределение полярности МРС и ответных магнитных узлов создает в зоне нанесения покрытий (два сектора с углом ˜90°, имеющие центр на оси вращения карусельного устройства и ось симметрии, совпадающую с нормалью к центру поверхности мишеней) замкнутое магнитное поле с величиной магнитной индукции, превышающей 100 Гс. Следует отметить, что ответные магнитные узлы 4 каждой МРС выполнены изолированными от анода МРС, что уменьшает отток электронов из плазмы, увеличивая тем самым ионизацию в зоне нанесения покрытия.

Вышеописанная схема магнетронных распылительных систем с ответными магнитными узлами обеспечивает при работе магнетронов плотную ионизированную плазму с отношением ион к атому ni/na, изменяющимся в диапазоне от 2 до 8. При этом нижняя граница диапазона соответствует угловым границам сектора, а максимальное значение реализуется на оси симметрии магнетронов. Как показывает практический опыт получения тонкопленочных керамических покрытий, при ni/nа>2 плотная структура покрытия с высокими механическими свойствами может быть сформирована при низких величинах подаваемого на изделия напряжения смещения, составляющих 50-80 В. Это обстоятельство является исключительно важным для промышленного применения покрытий, например в металлообработке, где одной из основных характеристик покрытия является его адгезионная прочность. Уменьшение отрицательного относительно плазмы напряжения смещения, подаваемого на изделия, приводит к уменьшению энергии ионов, бомбардирующих поверхность осаждаемого покрытия. Это, в свою очередь, приводит к уменьшению возникающих в твердом покрытии внутренних сжимающих напряжений и увеличению адгезионной прочности покрытия. Тем самым повышается качество покрытия.

Размещение магнетронов в центре карусельного устройства согласно схеме, показанной на фиг.1, создает наиболее благоприятные условия для нанесения покрытий superlattice с тонкими границами, ввиду полного отсутствия пересечения разнородных атомных потоков в зоне нанесения покрытия - направления максимальной плотности потоков атомов, распыляемых с различных мишеней диаметрально противоположны, а эффекты перемешивания потоков за счет рассеивания атомов молекулами рабочего газа в диапазоне рабочих давлений менее 1 Па при данном направлении потоков крайне несущественны. В результате чего между нанослоями покрытия полностью отсутствует смесевой переходный слой, приводящий к снижению механических свойств покрытия. Тем самым обеспечивается повышение механических свойств покрытия (твердости, вязкости и др.).

Вместе с тем, данная схема размещения магнетронов создает наиболее благоприятные условия осаждения покрытий на изделия с односторонней рабочей поверхностью (например, штампы, литейные формы и т.п.), покрытие которых осуществляется с использованием одного вращения с фиксацией изделия на карусельном устройстве рабочей поверхностью к мишени магнетрона (фиг.2). При движении изделия в зоне нанесения покрытия (отмечена штриховкой) рабочая поверхность изделия везде ориентирована практически перпендикулярно потоку осаждаемых атомов (на краях зоны отклонения от нормали составляют не более 10°), что является одним из оптимальных условий для формирования плотной структуры покрытия. Таким образом, повышается качество структуры формирующихся нанослоев и, тем самым, механические свойства покрытий superlattice.

Опыт разработки технологий нанесения различных покрытий superlattice показывает, что качество этих покрытий в значительной степени зависит от устойчивой работы МРС в течение всего процесса нанесения покрытия. Срывы магнетронов в дуговой разряд, появление микродуговых разрядов на изделиях в процессе роста покрытия приводят к дефектам ("пропуски" нанослоев, включения микрочастиц, привнесенных дуговым разрядом, и др.) в формирующейся наноразмерной периодической структуре, которые существенно ухудшают ее свойства. В установке, выполненной согласно данному изобретению (фиг.1), использование импульсных блоков питания магнетронов 5 приводит к уменьшению отравления мишеней при их работе в реактивных режимах и тем самым уменьшению вероятности возникновения дуг. В случае их возникновения устройства дугогашения 6 прерывают развитие дуги, не давая ей выйти на квазистационарный режим. Аналогичные функции выполняет импульсный источник напряжения смещения 7 с устройством дугогашения 8, прерывая возможное развитие микродуг на подложках. При этом работа блоков питания 5 и источника напряжения смещения 7 синхронизованы, т.е. импульсы разрядного тока на магнетронах генерируются одновременно с импульсами отрицательного напряжения смещения, подаваемого на изделия. Синхроимпульсы формируются устройством синхронизации 9 источника отрицательного напряжения смещения 7. Это позволяет получить максимальный импульсный ионный ток на изделиях в процессе нанесения покрытий, что способствует получению плотной структуры покрытия. Одновременно для предотвращения нанесения покрытия во время срабатывания системы дугогашения 8 устройство синхронизации 9 источника напряжения смещения 7 блокирует работу источников питания 5 на этот период. Организованная таким образом работа блоков питания магнетронов и источника напряжения смещения повышает качество наносимых покрытий superlattice.

При нанесении покрытий на изделия с рабочей поверхностью сложной конфигурации (осевой режущий инструмент, детали гидравлики и т.п.) используется, как правило, двойное (планетарное) вращение. В этом случае для формирования однородной структуры нанослоев на всей рабочей поверхности изделия, последнее должно совершать хотя бы один полный оборот вокруг своей оси, проходя через каждую зону нанесения покрытия. Реализация вышеуказанного условия при использовании планетарного механизма по схеме "неподвижное центральное зубчатое колесо - шестерня узла вращения изделия" достигается при передаточном отношении планетарного механизма не менее 4. Увеличение числа полных оборотов изделия при прохождении зоны нанесения покрытий увеличивает однородность формирующейся структуры покрытия superlattice по всей поверхности изделия и, следовательно, повышает качество и эксплуатационные характеристики нанесенного покрытия.

На фиг.3 представлена схема варианта установки с четырьмя МРС, выполненной согласно данному изобретению. Периферийные устройства установки (система электропитания МРС, источник напряжения смещения и система напуска и контроля давления рабочих газов) соответствуют по устройству и функционированию аналогичным системам представленным на фиг.1 и на схеме не показаны. В данной установке в центре карусельного устройства 2 вакуумной камеры 1 размещены четыре МРС 3. Ответные магнитные узлы 4 каждой МРС размещены снаружи вакуумной камеры 1. Внутри камеры перед каждым магнитным узлом 4 установлен дополнительный экран 11, электрически изолированный от анода МРС для предотвращения стока электронов из зоны ионизации на заземленную стенку камеры 1. Данная схема установки позволяет увеличить объем загрузки изделий за счет расширения зоны загрузки к внутренним стенкам вакуумной камеры 1. Тем самым увеличивается производительность установки.

При размещении в центре камеры четырех МРС атомные потоки, распыляемые с соседних мишеней, направлены относительно друг друга не диаметрально противоположно, как в случае установки с двумя МРС, а под углом 90°. При этом возрастает вероятность эффекта перемешивания разнородных атомов потоков за счет рассеивания атомов молекулами рабочего газа при работе на высоких (более 0,5 Па) давлениях. Для устранения этого эффекта между соседними МРС по всей длине магнетронов установлены разделительные экраны 12. Для того чтобы экраны не могли служить поверхностями стока электронов из зон ионизации плазмы и, тем самым, не уменьшали степень ее ионизации, разделительные экраны 12 выполнены электрически изолированными от анодов МРС.

Представленная на фиг.3 схема с четырьмя МРС существенно расширяет функциональные возможности установки, предлагаемой согласно данному изобретению, по получению новых многофазных покрытий superlattice за счет получения трислойных и квадрослойных нанометрических периодических структур. Например, TiN/AlN/NbN или CrN/AlN/TiN/NbN. Аналогичные многофазные структуры являются перспективными кандидатами для получения ультратвердых покрытий с твердостью Н>70 ГПа [7].

Количество МРС, размещаемых в установке, предлагаемой согласно данному изобретению, ограничивается только конструктивными размерами МРС и используемой вакуумной камеры.

Таким образом, описанная выше установка для нанесения многослойных нанометрических покрытий с периодической структурой имеет следующие преимущества:

1) повышенное качество получаемых покрытий - за счет обеспечения по всей зоне нанесения покрытий высокой степени ионизации плазмы с отношением ni/nа>2, создания наиболее благоприятных условий нанесения покрытия (перпендикулярная ориентация потока осаждаемых атомов), исключения дефектов в покрытии, связанных с микродуговыми разрядами на изделиях и магнетронах, обеспечения однородности структуры покрытия по всей поверхности изделия;

2) повышенные механические свойства получаемых покрытий - за счет обеспечения условий формирования покрытий superlattice с тонкими границами при полном отсутствии смесевого переходного слоя;

3) увеличенная производительность установки - за счет увеличения зоны загрузки изделий;

4) расширенные функциональные возможности по получению новых многофазных покрытий superlattice - за счет использования тройных, четверных и т.д. МРС при сохранении вышеизложенных преимуществ.

В качестве примера конкретного осуществления предлагаемого изобретения рассмотрим нанесение покрытия superlattice TiN/NbN, проведенного на установке в варианте исполнения с двумя МРС.

Процесс нанесения покрытия проводился в цилиндрической вакуумной камере 1 диаметром 550 мм, высотой 700 мм, выполненной из нержавеющей стали и окруженной водяной рубашкой. В центре камеры были вертикально установлены две одинаковые прямоугольные несбалансированные МРС 3, выполненные на постоянных магнитах Nd-Fe-B с мишенями размером 80×500 мм. Одна мишень была выполнена из титана марки ВТ1-0 (99,7%), другая - из ниобия, чистотой 99,9%.

Снаружи, на стенке вакуумной камеры напротив каждого магнетрона вертикально, параллельно плоскости мишени были установлены прямоугольные магнитные узлы 4 шириной 100 мм и длиной 600 мм, выполненные на постоянных магнитах. Стороной, обращенной к мишени, магнитные узлы имели противоположную, относительно соответствующей МРС, полярность. Совместно с МРС магнитные узлы образовывали замкнутое магнитное поле с величиной магнитной индукции в зоне нанесения покрытий, составляющей 100-150 Гс. На внутренней стороне стенки камеры напротив магнитных узлов размещались электрически изолированные экраны 11.

Два импульсных блока питания 5 мощностью 18 кВт каждый с частотой модуляции импульсов до 40 кГц и устройством дугогашения 6 обеспечивали электропитание МРС. Импульсный блок мощностью 6 кВт с напряжением до 1200 В и частотой до 40 кГц использовался для проведения очистки изделий в тлеющем разряде и подачи на изделия отрицательного напряжения смещения. Работа блоков питания МРС была синхронизована от источника отрицательного относительно плазмы смещения 7.

Рабочая атмосфера в вакуумной камере 1 состояла из смеси инертного (Ar, чистотой 99,995%) и реактивного (N2, чистотой 99,995%) газов и обеспечивалась системой напуска и контроля давления рабочих газов 10, выполненной на база регуляторов массового расхода газов. Процесс проводился при постоянном полном давлении смеси газов, при этом парциальное давление реактивного газа контролировалось с помощью оптического эмиссионного контроллера, связанного обратной связью с регуляторами массового расхода газов.

Вокруг МРС 3 на карусельном устройстве 2 размещались монетные чеканочные штемпели цилиндрической формы (диаметром 25 мм и высотой 35 мм), выполненные из инструментальной стали ШХ-15. Изделия проходили предварительную ультразвуковую очистку в ацетоне и изопропиловом спирте. Расстояние от поверхности мишеней магнетронов до орбиты вращения штемпелей составляло 180 мм.

После откачки вакуумной камеры 1 до базового давления 3·10-3 Па изделия проходили очистку в тлеющем разряде Ar при давлении 0,5 Па и напряжении смещения, подаваемом на изделия -1200 В в течение 10 мин. После очистки и нанесения адгезионного слоя TiN толщиной 0,1 мкм проводился процесс нанесения многослойного покрытия TiN/NbN.

Параметры процесса нанесения покрытия:

полное давление газа PN2+Ar=0,2 Па, парциальное давление азота PN2=0,024 Па, мощности подаваемые на Nb и Ti мишени соответственно 7,2 кВт и 8,6 кВт, напряжение смещения на изделия Uсм=-50 В, скорость вращения карусельного устройства 20 об/мин, время нанесения покрытия 40 мин.

На фиг.4 показана микрофотография поперечного разреза полученного покрытия, сделанная методом трансмиссионной электронной микроскопии (ТЕМ) в Австрийском исследовательском центре микро- и нанохарактеристик (CCMNC, г.Зиберсдорф). Покрытие имеет толщину ˜3 мкм, при этом период superlattice составляет Λ=5,6 нм, а толщина нанослоев TiN и TiN примерно равны. Микрофотография показывает, что в структуре покрытия практически отсутствует переходная смесевая зона, т.е. границы между нанослоями являются достаточно тонкими.

Механические свойства покрытия, измеренные методом наноиндентации в соответствие с DIN EN ISO 14577-1 с использованием измерительной системы FISCHERSCOPE H100C, показали очень высокие значения: пластическая твердость Н=48 ГПа, твердость по Виккерсу 3600 HV0.05, приведенный модуль упругости E*=E/(1-v2)=320 ГПа, где Е - модуль Юнга, v - коэффициент Пуассона. Приведенные свойства указывают также на очень высокую вязкость покрытия, которая может оцениваться отношением H3/E*2 [1, 8]. Для нашего покрытия H3/Е*2=1,1.

Сравнение полученных механических свойств со свойствами аналогичного покрытия superlattice TiN/NbN, полученного на установке описанной в статье [6], показывает более высокие свойства нашего покрытия. Так, твердость покрытия равная 3600 HV0.05 была получена только при значениях напряжения смещения от -100 до -150 В, тогда как при напряжении смещения -50 В твердость составляла 1800 HV0.05. При этом высокие значения напряжения смещения приводили к низкой адгезии покрытия вследствие возрастания внутренних напряжений сжатия. В покрытии, полученном на нашей установке при малых значениях напряжения смещения, адгезионная прочность покрытия имела высший балл HF1 по адгезионному тесту Роквелла (стандарт VDI-3198).

Монетные штемпели с нанесенными покрытиями TiN/ NbN прошли эксплуатационные испытания в серийном процессе штамповки разменной монеты на ФГУП "Московский монетный двор". Ресурс штемпелей с покрытием TiN/ NbN составил 2800 тыс. монет, тогда как ресурс штемпелей с традиционным покрытием твердого хрома толщиной 6 мкм составляет 200 тыс. монет. Полученное 14-кратное повышение стойкости штемпелей по сравнению с современным положением дел в чеканочном производстве монет может быть признано выдающимся результатом.

В результате, описанное изобретение полностью обеспечивает решения поставленных выше задач и получение заявленного технического результата.

Источники информации

1. J.Musil, Hard and superhard nanocomposite coatings. Surface and Coating Technology, Vol.125, Issues 1-3, March 2000, pp.322-330.

2. P.Eh. Hovsepien, W.-D.Munz, Recent progress in large-scale production of nanoscale multilayer/ superlattice coatings, Vacuum 69 (2003), pp.27-36.

3. W.-D.Munz, The new way to hard coatings; Arc Bond Sputtering, ABS Venlo, Hauzer/Techno Coating, 1991.

4. W.-D.Munz, L.A.Donohue, P.Eh.Hovsepian, Properties of various large-scale fabricated TiAIN- & CrN-based superlattice coatings grown by combined cathodic arc-unbalanced magnetron sputter deposition, Surface and Coating Technology, Vol.125, Issues 1-3, March 2000, p.274.

5. X.Chu, S.A.Barnett. Jomal Applad Physic 77, 1995, p.4403.

6. X.Chu, M.S.Wong, W.D.Sproul, S.L.Rohde, S.A.Barnett, Deposition and properties polycrystalline TiN/NbN superlattice coating, J.Vac. Sci.Technol., A 10 (4), Jul/Aug 1992.

7. J.Musil, J.Vlcek, Magnetron sputtering of hard nanocomposite coatings and their properties, Surface & Coatings Technology, Vol.142-144 (2001), pp.557-566.

8. J.Musil, Hard nanostractured and nanocomposite thin film, 3rd Mikkeli International Industrial Coating Seminar, MIICS-2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЛОЖКОДЕРЖАТЕЛЬ И УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ МАГНЕТРОННОГО РАСПЫЛЕНИЯ НА ЕГО ОСНОВЕ | 2010 |

|

RU2437964C2 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| Способ нанесения PVD-покрытия на многогранные подложки | 2022 |

|

RU2806258C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2599073C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2691166C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ТОНКОСЛОЙНЫХ ПОКРЫТИЙ | 1997 |

|

RU2138094C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2379378C2 |

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2515714C1 |

| Способ ионно-плазменного нанесения коррозионностойких пленочных покрытий на изделия из циркониевых сплавов | 2020 |

|

RU2816323C1 |

Изобретение относится к ионно-плазменной технике, в частности к установке для нанесения многослойных нанометрических покрытий с периодической структурой, и может найти применение для модификации поверхностей материалов и изделий в инструментальном производстве, в машино- и приборостроении, и других областях. В центре вакуумной камеры расположено карусельное устройство для размещения изделий-подложек. По меньшей мере две прямоугольные несбалансированные магнетронные распылительные системы (МРС) выполнены на постоянных магнитах, размещены симметрично и параллельно оси вращения карусельного устройства и снаряжены различными по составу мишенями. МРС имеют одинаковую полярность и размещены внутри карусельного устройства так, что нормали к поверхности мишеней МРС направлены по радиусам карусельного устройства в сторону от оси его вращения. Напротив каждой МРС, по другую сторону от карусельного устройства, размещен магнитный узел противоположной полярности. Система электропитания МРС и источник напряжения смещения, соединенный с карусельным устройством и системой электропитания МРС, выполнены импульсными с устройствами дугогашения. Источник напряжения смещения имеет устройство синхронизации работы системы электропитания МРС. Технический результат заключается в повышении качества и механических свойств покрытий, расширении функциональных возможностей установки, а также увеличении производительности установки. 4 з.п. ф-лы, 4 ил.

| X.Chu, M.S.Wong, W.D.Sproul, S.L.Rohde, S.A.Bamett, Deposition and properties polycrystalline TiN/NbN superlattice coating, J.Vac | |||

| Sci.TechnoL, A 10 (4), Jul/Aug 1992 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МУЛЬТИСЛОЙНЫХ ВАКУУМНО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 1995 |

|

RU2087585C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2265078C1 |

| WO 03076684 A, 18.09.2003 | |||

| GB 724020 A, 16.02.1955 | |||

| US 6196154 A, 06.03.2001. | |||

Авторы

Даты

2007-10-20—Публикация

2006-06-19—Подача