ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способам формирования различных покрытий методом ионно-плазменного магнетронного распыления, при которых материалах в атомарном или ионном виде из паровой фазы осаждают на поверхности подложки под воздействием электрического разряда. Изобретение может быть использовано в электронной, электротехнической, атомной, оптической и других отраслях промышленности.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Метод магнетронного ионно-плазменного распыления является одним из наиболее эффективных процессов нанесения тонких покрытий. Этот метод позволяет при относительно невысоких затратах получить разнообразные однородные пленки, имеющие прочное сцепление с подложкой и связанные с ней на молекулярном уровне. В настоящее время эта технология широко применяется для научных исследований и промышленных разработок для создания нового поколения коррозионностойких, более долговечных изделий.

Известен способ ионно-плазменного нанесения многокомпонентных пленок с использованием закрытого магнитного поля и устройство для его осуществления, которое создано фирмой Teer Coatings LTD (Patent US №5556519, опубл. 1996 г.). Этот способ основан на использовании магнетронов, выполненных в виде наружного и внутреннего полюсов, которые ориентированы в противоположных направлениях, по крайней мере, один из магнетронов является несбалансированным, соседние магнетроны установлены преимущественно с противоположной полярностью наружных полюсов так, что зона осаждения, в которой размещена подложка, окружена преимущественно замкнутыми линиями магнитного поля, сформированного наружными полюсами соседних магнетронов, при этом подложка электрически смещена и сформирована как катод с целью притяжения ионов с положительным зарядом.

Недостатком является то, что при нанесении покрытий сложного состава, включающих материалы с сильно различающимися коэффициентами распыления, известный способ и установка для его реализации не позволяют обеспечить высокую производительность процесса при нанесении покрытий относительно большой толщины. Это объясняется сложностью обеспечения в известном процессе высокой плотности мощности разряда (выше 40 Вт/см2) магнетрона из-за снижения концентрации плазмы вблизи катода с разбалансированным магнитным полем.

При относительно невысоких удельных мощностях разряда возникают описанные выше технологические ограничения, которые снижают функциональные возможности технологии по изготовлению изделий различного назначения. Поэтому известный способ не всегда может быть эффективно использован при нанесении покрытий сложного состава и относительно большой толщины. В известной установке не удается обеспечить достаточную активацию поверхности, т.к. в этом случае необходима бомбардировка поверхности независимым ионным пучком или подача на подложку высокочастотного переменного потенциала.

Наиболее близким является способ (патент RU 2379378, МПК С23С 14/35, опубл. 2010 г.), в соответствии с которым для нанесения покрытия проводят следующие операции: подготовку несбалансированных магнетронов с гомогенными мишенями, подготовку сбалансированных магнетронов, установку изделий в планетарном карусельном механизме, подготовку установки к работе, ионное травление и активацию изделий с помощью несбалансированных магнетронов при плотности мощности разряда от 5 до 40 Вт/см2, дополнительную активацию изделий с помощью ионного источника, генерирующего ионы газов, например аргона, при ускоряющем напряжении до 5000 В, нагрев изделий с помощью нагревателя до температуры от 250 до 1200°С, нанесение основного слоя покрытия с помощью одновременного использования несбалансированных магнетронов при плотности мощности разряда от 5 до 40 Вт/см2 и сбалансированных магнетронов при плотности мощности разряда от 40 до 500 Вт/см2 и остаточной индукции магнитного поля от 0,03 Тл до 0,1 Тл.

Недостатками данного способа являются: невозможность достижения равномерного прогрева изделий по всей длине, что может приводить к повреждению покрытия; высокие температуры осуществления процесса, которые приводят к перегреву изделий и отрицательно сказываются на качестве получаемого пленочного покрытия.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей, на решение которой направлено предлагаемое изобретение, является разработка способа нанесения коррозионностойких пленочных покрытий на длинномерные тонкостенные изделия из циркониевых сплавов и повышение эффективности процесса нанесения пленочных покрытий.

Технический результат заключается в получении коррозионностойких пленочных покрытий равномерной толщины по наружной поверхности изделий из циркониевых сплавов и повышении качества наносимых покрытий за счет равномерного нагрева всей поверхности изделий, а также повышении производительности за счет увеличения плотности мощности разряда магнетронов.

Технический результат достигается в способе ионно-плазменного нанесения коррозионностойкого пленочного покрытия на изделиях из циркониевого сплава, который включает размещение изделий в планетарном карусельном механизме, нагрев изделий, ионное травление и активацию поверхности изделий с помощью водоохлаждаемых несбалансированных магнетронов, дополнительную активацию поверхности изделий с помощью ионного источника, генерирующего ионы газов, при ускоряющем напряжении до 5000 В, и нанесение коррозионностойкого пленочного покрытия, при этом упомянутые изделия размещают вертикально в планетарном карусельном механизме и нагревают их нагревателями, размещенными по всей длине изделий, до температуры 150-600°С, указанное нанесение коррозионностойкого пленочного покрытия осуществляют с помощью одновременного использования несбалансированных магнетронов и сбалансированных магнетронов при остаточной индукции магнитного поля от 0,03 до 0,1 Тл, при плотности мощности разряда каждого несбалансированного магнетрона, составляющей от 5 до 80 Вт/см2, и плотности мощности разряда каждого сбалансированного магнетрона, составляющей от 40 до 600 Вт/см2.

В частном случае проводят нанесение коррозионностойкого пленочного покрытия из хрома.

В частном счлучае проводят нанесение коррозионностойкого пленочного покрытия из сплава хрома, содержащего %: Al 2,0-2,1, Fe 21-22, Ni 2,0-2,5, Cr - остальное».

Вертикальное расположение изделий в планетарном карусельном механизме при нанесении покрытия позволяет получать качественное покрытие за счет исключения деформирования (искривления) изделий, а также повреждения (растрескивания, отслаивания от изделия) покрытия.

Нагрев до температуры 150° - 600°С в процессе нанесения покрытия позволяет получать качественное покрытие за счет обеспечения необходимого теплового воздействия на изделие и формируемое покрытие, что исключает их повреждение в процессе нанесения.

Размещение нагревателей по всей длине изделий позволяет осуществить их более равномерный нагрев, что в свою очередь повышает качество наносимого покрытия (адгезию покрытия, равномерную толщину по наружной поверхности изделия, высокую плотность), и повышает его коррозионную стойкость.

Если процесс нанесения покрытий осуществляется при температуре нагрева изделий ниже 150°С, то понижается эффективность нанесения покрытий и сила их адгезионного сцепления с изделием.

Если процесс нанесения покрытий осуществляется при температуре нагрева изделий выше 600°С, то возможен перегрев изделий и повреждение изделий и формируемого покрытия, а также это приводит к дополнительным энергозатратам.

Если процесс нанесения покрытий осуществляется при плотности мощности разряда каждого несбалансированного магнетрона менее 5 Вт/см2, то это приводит к снижению эффективности нанесения покрытий и ухудшению их качества (равномерной толщины по наружной поверхности изделия и ухудшению адгезии покрытия).

Если процесс нанесения покрытий осуществляется при плотности мощности разряда каждого несбалансированного магнетрона более 80 Вт/см2, то это приводит к перегреву изделий и повреждению изделий и покрытия.

Если процесс нанесения покрытий осуществляется при плотности мощности разряда каждого сбалансированного магнетрона менее 40 Вт/см2, то это приводит к снижению эффективности нанесения покрытий и ухудшению их качества (однородности, равномерности по толщине и понижению силы адгезионного сцепления).

Если процесс нанесения покрытий осуществляется при плотности мощности разряда каждого сбалансированного магнетрона более 600 Вт/см2, то это приводит к перегреву изделий и повреждению изделий и покрытия.

Предлагаемое изобретение иллюстрируется следующими фигурами:

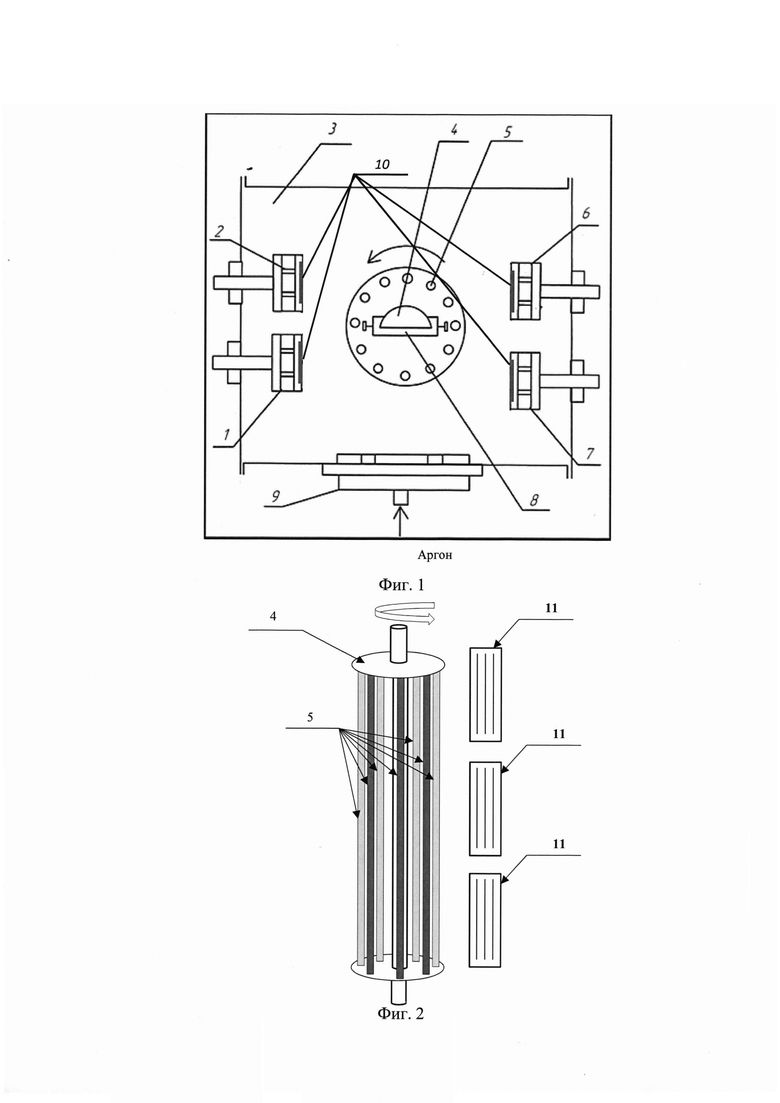

На фиг. 1 - показана конструктивная схема вакуумной установки, где 1, 2 - несбалансированные магнетроны с распыляемыми водоохлаждаемыми мишенями; 3 - вакуумная камера; 4 - планетарный механизм карусельного типа, 5 - изделия из циркониевых сплавов; 6, 1 - сбалансированные магнетроны; 8 - оснастка для крепления изделий; 9 - ионный источник, 10 - распыляемая мишень.

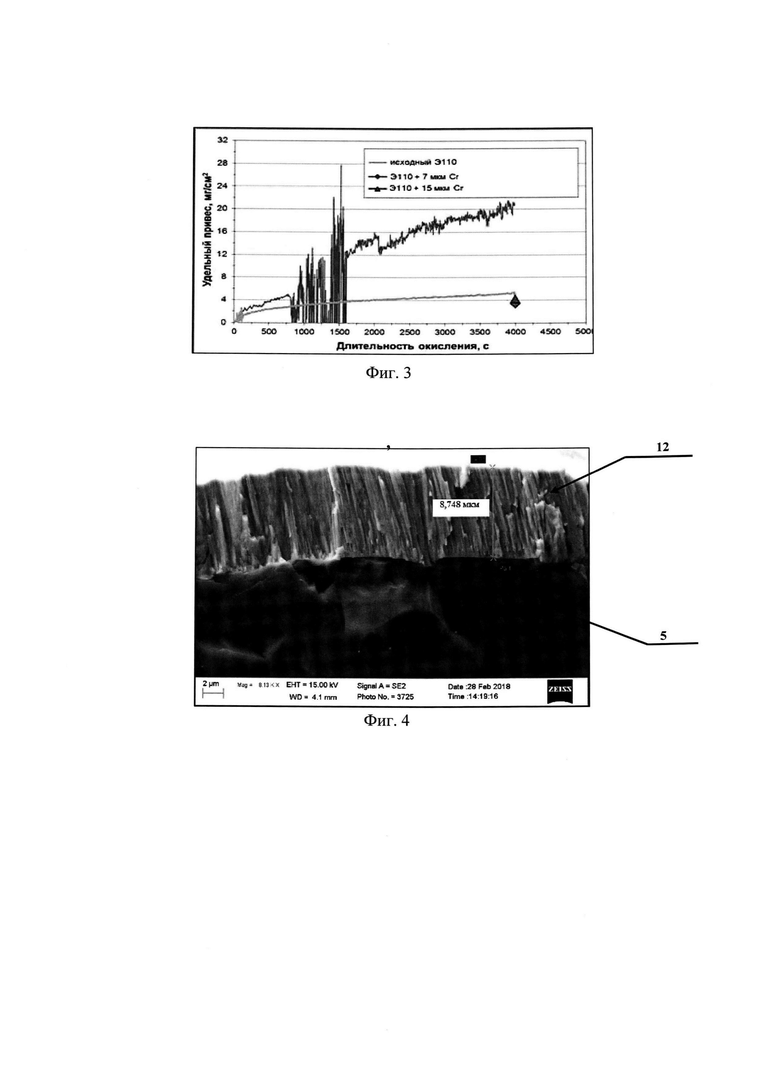

На фиг. 2 - показана схема размещения нагревателей, где 4 - планетарный механизм поворотного типа; 5 - изделия из циркониевых сплавов; 11 - нагреватели.

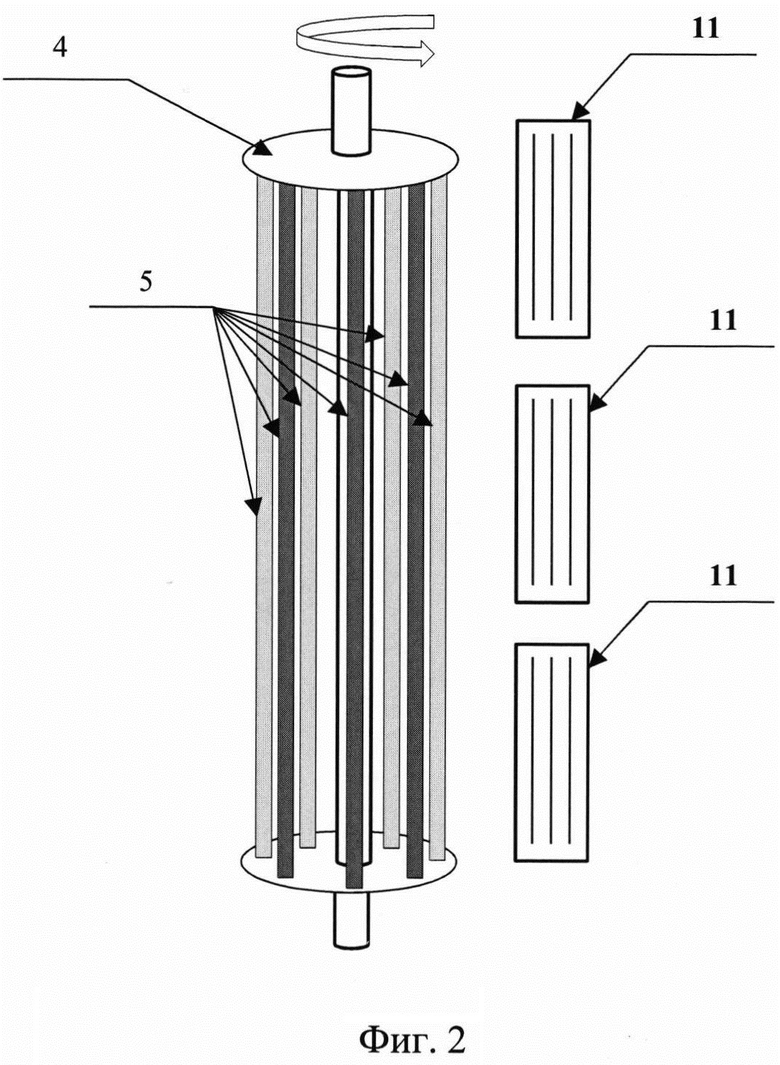

На фиг. 3 - показана сравнительная диаграмма изменения привеса от времени испытания в перегретом паре образцов из циркониевого сплава без покрытия и с покрытием, нанесенным ионно-плазменным методом;

На фиг. 4 - фотография микроструктуры в сечении поперечного излома изделия из циркониевого сплава, где 12 - слой покрытия из хрома, 5 - изделия из циркониевого сплава;

Способ ионно-плазменного нанесения коррозионностойких пленочных покрытий на изделия из циркониевых сплавов заключается в том, что изделия 5, которые представляют собой трубы бесшовные холоднокатаные из сплава циркония Э110 наружным диаметром от 6 до 15 мм, длина до 5 м, закрепляют в позициях вращения планетарного карусельного механизма 4, вакуумную камеру 3 откачивают до давления (4-5)×10-3 Па, включают вращение планетарного карусельного механизма 4 и проводят нагрев изделий 5 с помощью нагревателя 11 до температуры 150 - 600°С. Для дополнительной очистки поверхности изделий из циркониевых сплавов используют ионное травление и активацию поверхности изделий с помощью водоохлаждаемых несбалансированных магнетронов 1, 2, дополнительную активацию поверхности изделий с помощью ионного источника 9, генерирующего ионы газов, при ускоряющем напряжении до 5000 В, Активацию поверхности изделий из циркониевых сплавов 5 ионами аргона проводят при токе разряда 6-10 А и напряжении смещения 100 - 200 В на изделиях 5. Затем проводят распыление мишеней 10 ионно-плазменным методом с помощью одновременного использования несбалансированных магнетронов 1,2 и сбалансированных магнетронов 6,7, в которых применяются мишени из хрома или его сплавов с %: Al 2,0-2,1, Fe 21-22, Ni 2,0-2,5, Cr - остальное, при остаточной индукции магнитного поля от 0,03 Тл до 0,1 Тл с использованием комплекса на базе вакуумной установки (фиг. 1). Покрытие 12 (фиг. 4) из хрома или его сплавов толщиной 5-25 мкм наносят в течение 2-5 часов при рабочем давлении (1-3)×10-1 Па. Затем изделия из циркониевых сплавов 5 охлаждают вместе с вакуумной камерой 3, проводят напуск в вакуумную камеру 3 воздуха, после чего изделия 5 извлекают из вакуумной камеры 3.

Используют следующие режимы нанесения покрытия на основе хрома или его сплавов: предварительный вакуум <10-3 Па; рабочий вакуум Р=0,01-0,05 Па; напряжение старта U=600-800 В; рабочее напряжение U=350-700 В; плотность мощности разряда 5-600 Вт/см2.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Пример 1.

В частном варианте наносят покрытие из хрома на изделия из циркониевых сплавов 5, представляющие собой трубы бесшовные холоднокатаные из сплава циркония Э110 с поверхностью в состоянии поставки наружным диаметром 9,1 и 9,5 мм, длина до 4 м.

В магнетронной распылительной системе применяют мишени 10 из хрома.

Сначала изделия из циркониевых сплавов 5 закрепляют в позициях вращения планетарного карусельного механизма 4, вакуумную камеру 3 откачивают до давления 4×10-3 Па, включают вращение планетарного карусельного механизма 4 и проводят нагрев изделий 5 с помощью нагревателя 11 до температуры 250°С. Для дополнительной очистки поверхности изделий используют ионное травление и активацию поверхности изделий с помощью водоохлаждаемых несбалансированных магнетронов 1,2, дополнительную активацию поверхности изделий с помощью ионного источника 9, генерирующего ионы газов, при ускоряющем напряжении 3000 В, активацию поверхности изделий 5 ионами аргона проводят при токе разряда в интервале 1,5 А и напряжении смещения 100 В на изделиях 5.

Затем проводят распыление мишени 10 из хрома ионно-плазменным методом с помощью одновременного использования несбалансированных магнетронов 1,2 и сбалансированных магнетронов 6,7 при остаточной индукции магнитного поля около 0,05 Тл с использованием комплекса на базе вакуумной установки (фиг. 1). Покрытие 12 из хрома толщиной 7 и 15 мкм наносят в течение 2 и 4 часов, соответственно, при рабочем давлении 2×10-1 Па.

После чего проводят охлаждение изделий 5 в вакуумной камере 3 при остаточном давлении 4×10-3 Па в течение 1,5-2 часов, а затем проводят напуск в вакуумную камеру 3 воздуха, после чего изделия 5 извлекают из вакуумной камеры 3 и проводят их осмотр на отсутствие дефектов.

Структуру и морфологию коррозионностойкого покрытия 12 из хрома исследовали методом сканирующей электронной микроскопии в сечениях поперечного излома покрытия из хрома на изделии из циркониевого сплава 5 (Фиг. 4). Плоскость излома довольно ровная, однородная. Поры, несплошности и отслоения отсутствуют. Покрытие равномерно по толщине, толщина покрытия составляет 8,748 мкм. Слой покрытия из хрома плотно прилегает к подложке из сплава Э110.

Для проверки коррозионных характеристик покрытий проведены сравнительные высокотемпературные коррозионные испытания образцов с покрытием из хрома и без покрытия.

Сравнительные коррозионные исследования образцов, изготовленных из сплава Э110 методом ионно-плазменного нанесения покрытий, проводят при параметрах: среда - пар, давление - атмосферное, тип испытаний - двустороннее окисление, температура испытаний - 1000-1200°С, расход пара - 25-90 г/ч (~ 1,5-5,5 мг/см2/с), скорость нагрева около 50°, скорость охлаждения не менее 20° в секунду, длина образца - 30 мм, продолжительность испытаний - 4000 с.

На фиг. 3 показана сравнительная диаграмма изменения привеса образцов от времени испытания в перегретом паре образцов из циркониевого сплава без покрытия и с покрытием на основе хрома, нанесенным ионно-плазменным методом. Привес образцов является характеристикой коррозионных свойств покрытий в условиях, имитирующих запроектную аварию с потерей теплоносителя (LOCA).

При окислении в паре исходного образца из сплава Э110 без покрытия после 770°С наблюдается образование отслаивающейся оксидной пленки.

Окисление образцов из сплава Э110 с нанесенным покрытием на основе хрома проходило с более низкой скоростью по сравнению с исходным образцом из сплава Э110.

Сравнительные высокотемпературные испытания в паре 1000-1200°С показали, что скорость окисления образцов с покрытием из хрома в 5 раз ниже, чем образцов без покрытия в исходном состоянии.

Данные исследования свидетельствуют о том, что характеристики покрытия из хрома обеспечивают высокую коррозионную стойкость изделий из циркониевых сплавов в перегретом паре.

Пример 2.

В другом частном варианте наносят покрытие из сплава хрома на изделия из циркониевых сплавов 5, представляющие собой трубы бесшовные холоднокатаные из сплава циркония Э110 с поверхностью в состоянии поставки наружным диаметром 9,1 и 9,5 мм, длина до 4 м.

В магнетронной распылительной системе применяют мишени 10 из сплава хрома, содержащего %: Al 2,0-2,1, Fe 21-22, Ni 2,0-2,5, Cr - остальное

Сначала изделия 5 закрепляют в позициях вращения планетарного карусельного механизма 4, вакуумную камеру 3 откачивают до давления 4×10-3 Па, включают вращение планетарного карусельного механизма 4 и проводят нагрев изделий 5 с помощью нагревателя 11 до температуры 150°С. Для дополнительной очистки поверхности изделий из циркониевых сплавов используют ионное травление и активацию поверхности изделий с помощью водоохлаждаемых несбалансированных магнетронов 1,2, дополнительную активацию поверхности изделий с помощью ионного источника 9, генерирующего ионы газов, при ускоряющем напряжении 2000 В, активацию поверхности изделий 5 ионами аргона проводят при токе разряда в интервале 1,2 А и напряжении смещения 150 В на изделиях 5.

Затем проводят распыление мишени 10 из сплава хрома ионно-плазменным методом с помощью одновременного использования несбалансированных магнетронов 1,2 и сбалансированных магнетронов 6,7 при остаточной индукции магнитного поля около 0,05 Тл с использованием комплекса на базе вакуумной установки (фиг. 1). Покрытие из сплава хрома толщиной 7 и 15 мкм наносят в течение 2,5 и 4,5 часов, соответственно, при рабочем давлении 2×10-1 Па.

После чего проводят охлаждение изделий из циркониевых сплавов 5 в вакуумной камере 3 при остаточном давлении 4×10-3 Па в течение 1,5-2 часов, а затем проводят напуск в вакуумную камеру 3 воздуха, после чего изделия 5 извлекают из вакуумной камеры 3 и проводят их осмотр на отсутствие дефектов.

Структура излома коррозионностойкого покрытия из сплава на основе хрома, содержащего %: Al 2,0-2,1, Fe 21-22, Ni 2,0-2,5, Cr - остальное в поперечном сечении покрытия на изделии из циркониевого сплава 5 ровная, однородная. Поры и отслоения отсутствуют. Покрытие равномерно по толщине, толщина покрытия составляет 8,5 мкм, плотно прилегает к подложке из сплава Э110.

Для проверки коррозионных характеристик покрытия проведены сравнительные высокотемпературные коррозионные испытания образцов с покрытием из сплава на основе хрома и без покрытия.

Коррозионные исследования проводят при параметрах: среда - пар, давление - атмосферное, тип испытаний - двустороннее окисление, температура испытаний - 1000-1200°С, расход пара - 25-90 г/ч (~ 1,5-5,5 мг/см2/с), скорость нагрева около 50°, скорость охлаждения не менее 20° в секунду, длина образца - 30 мм, продолжительность испытаний - 4000 с.

Привес от времени испытания в перегретом паре образцов из циркониевого сплава без покрытия и с покрытием из сплава на основе хрома, нанесенным ионно-плазменным методом составляет 24 мг/дм2 и 11 мг/дм2 после 30 дней, соответственно и 30 мг/дм2 и 14 мг/дм2 после 60 дней, соответственно. Привес образцов является характеристикой коррозионных свойств покрытий в условиях, имитирующих запроектную аварию с потерей теплоносителя (LOCA).

При окислении в паре исходного образца из сплава Э110 без покрытия после 770°С наблюдается образование отслаивающейся оксидной пленки.

Окисление образцов из сплава Э110 с нанесенным покрытием из сплава на основе хрома проходило с более низкой скоростью по сравнению с исходным образцом из сплава Э110.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Сравнительные высокотемпературные испытания в паре 1000-1200°С показали, что скорость окисления образцов с покрытием из сплава на основе хрома в 5 раза ниже, чем образцов без покрытия в исходном состоянии.

Данные исследования свидетельствуют о том, что характеристики покрытия из сплава на основе хрома обеспечивают высокую коррозионную стойкость изделий из циркониевых сплавов в перегретом паре.

Таким образом, предлагаемое изобретение позволяет получать коррозионностойкие пленочные покрытия равномерной толщины по наружной поверхности изделий из циркониевых сплавов, повысить качество наносимых покрытий за счет равномерного нагрева всей поверхности изделий, а также повысить производительность процесса нанесения покрытий за счет увеличения плотности мощности разряда магнетронов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2379378C2 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ С ПЕРИОДИЧЕСКОЙ СТРУКТУРОЙ МЕТОДОМ МАГНЕТРОННОГО РАСПЫЛЕНИЯ | 2006 |

|

RU2308538C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2566232C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768053C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ, МОЗАИЧНАЯ МИШЕНЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ | 2001 |

|

RU2210620C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОДИНАМИЧЕСКИ СТАБИЛЬНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ (варианты) | 2020 |

|

RU2759458C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2013 |

|

RU2554828C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768092C1 |

Изобретение относится к способу ионно-плазменного нанесения коррозионностойкого пленочного покрытия на изделия из циркониевого сплава. Изделия вертикально размещают в планетарном карусельном механизме и проводят их нагрев нагревателями, размещенными по всей длине изделий, до температуры 150-600°С. Осуществляют ионное травление, активацию поверхности изделий с помощью водоохлаждаемых несбалансированных магнетронов и дополнительную активацию с помощью ионного источника, генерирующего ионы газов, при ускоряющем напряжении до 5000 В. Упомянутое покрытие наносят с помощью одновременного использования несбалансированных магнетронов и сбалансированных магнетронов при остаточной индукции магнитного поля от 0,03 до 0,1 Тл, при плотности мощности разряда каждого несбалансированного магнетрона, составляющей от 5 до 80 Вт/см2, и плотности мощности разряда каждого сбалансированного магнетрона, составляющей от 40 до 600 Вт/см2. В процессе нанесения коррозионностойкого пленочного покрытия изделия нагревают до температуры 150-600°С. Обеспечивается получение упомянутого покрытия равномерной толщины по наружной поверхности изделий из циркониевых сплавов, повышение производительности и качества наносимых покрытий. 2 з.п. ф-лы, 4 ил., 2 пр.

1. Способ ионно-плазменного нанесения коррозионностойкого пленочного покрытия на изделия из циркониевого сплава, включающий размещение изделий в планетарном карусельном механизме, нагрев изделий, ионное травление и активацию поверхности изделий с помощью водоохлаждаемых несбалансированных магнетронов, дополнительную активацию поверхности изделий с помощью ионного источника, генерирующего ионы газов, при ускоряющем напряжении до 5000 В, и нанесение коррозионностойкого пленочного покрытия, отличающийся тем, что упомянутые изделия размещают вертикально в планетарном карусельном механизме и нагревают их нагревателями, размещенными по всей длине изделий, до температуры 150-600°С, указанное нанесение коррозионностойкого пленочного покрытия осуществляют с помощью одновременного использования несбалансированных магнетронов и сбалансированных магнетронов при остаточной индукции магнитного поля от 0,03 до 0,1 Тл, при плотности мощности разряда каждого несбалансированного магнетрона, составляющей от 5 до 80 Вт/см2, и плотности мощности разряда каждого сбалансированного магнетрона, составляющей от 40 до 600 Вт/см2, при этом в процессе нанесения коррозионностойкого пленочного покрытия изделия нагревают до температуры 150-600°С.

2. Способ по п. 1, отличающийся тем, что проводят нанесение коррозионностойкого пленочного покрытия из хрома.

3. Способ по п. 1, отличающийся тем, что проводят нанесение коррозионностойкого пленочного покрытия из сплава хрома, содержащего, %: Аl 2,0-2,1, Fe 21-22, Ni 2,0-2,5, Cr - остальное.

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2379378C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПРОТЯЖЕННЫЕ ИЗДЕЛИЯ | 2018 |

|

RU2686399C1 |

| Подвеска-захват | 1959 |

|

SU127381A1 |

| US 20090068450 A1, 12.03.2009 | |||

| CN 103938157 A, 23.07.2014. | |||

Авторы

Даты

2024-03-28—Публикация

2020-04-20—Подача