Настоящее изобретение касается способа нанесения покрытия на металлическую или бетонную поверхность химической установки. Изобретение также касается композиций, пригодных для использования в качестве покрытия для металлических или бетонных поверхностей в химических установках, и химических установок, снабженных указанным покрытием.

В химических установках металлические и бетонные поверхности вступают в контакт с большим разнообразием химических соединений. Обычно на эти поверхности наносят покрытие, которое служит двум целям. Во-первых, покрытие предназначено для защиты поверхности от рассматриваемого химического реагента. Во-вторых, покрытие предназначено для защиты химического реагента от загрязнения материалом поверхности установки (например, резервуара), например, при коррозии. Для широкого применения покрытие, используемое в указанных целях, должно выдерживать взаимодействие с широким спектром химических соединений. Кроме того, покрытие должно выдерживать условия повышенной температуры и давления.

Дополнительная проблема возникает для поверхностей, которые последовательно входят в контакт больше чем с одним типом химикатов. Так обстоит дело, например, в случае складских или транспортировочных цистерн, которые используются для хранения объемов жидких химикатов и транспортировки по земле или морским путем. Главной особенностью покрытий, которые вступают в контакт с различными типами химикатов, является взаимодействие с различными химикатами, причем цель состоит в том, чтобы избежать загрязнения следующих химикатов. Таким образом, с одной стороны, может происходить абсорбция наливных химикатов при контакте с поверхностью, и эту абсорбцию следует минимизировать. С другой стороны, если химикаты абсорбируются покрытием, они должны легко удаляться обычными способами промывки. Такое покрытие можно описать как покрытие, имеющее высокую химическую стойкость, где термин «химическая стойкость» относится к склонности покрытия абсорбировать и впоследствии десорбировать химикат, сохраняя при этом целостность пленки.

В WO2012/119968 описана композиция покрытия, содержащая смесь эпоксидных смол, отвердителя, ускорителя или смеси ускорителей и одного или нескольких наполнителей или пигментов, где смесь эпоксидных смол содержит 60-80% масс. эпоксидной смолы RDGE и 20-40% масс. эпоксиноволачной смолы. Композицию покрытия описывают как композицию для внутренней облицовки резервуаров.

Притом что композиция покрытия, описанная в этой ссылке, демонстрирует хорошие свойства при использовании в качестве покрытия для внутренней облицовки резервуаров, все еще существует потребность в альтернативных композициях покрытия, подходящих для снабжения металлической или бетонной поверхности химической установки покрытием, которое имеет широкий спектр применения и высокую химическую стойкость. Широкий спектр применения подразумевает, что композицию покрытия можно наносить и отверждать в диапазоне температур (например, от 5°C до 35°C), и покрытие обеспечит хорошие свойства (хорошую адгезию, хорошую целостность пленки), а также химическую стойкость.

Настоящее изобретение касается такой композиции покрытия. Настоящее изобретение также касается способа снабжения бетонной или металлической поверхности химической установки отвержденным слоем покрытия и поверхности, покрытой таким слоем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном варианте осуществления изобретение относится к способу снабжения металлической или бетонной поверхности химической установки покрытием, который включает следующие стадии:

получение композиции покрытия, содержащей эпокси-функциональную смолу и аминовый отвердитель для эпокси-функциональной смолы, где композиция покрытия включает органическое кремнийсодержащее соединение, выбранное из группы органосиланов и органосилоксанов, при молярном соотношении атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия в диапазоне 0,20-0,75:1,00;

нанесение композиции покрытия на металлическую или бетонную поверхность химической установки с образованием слоя покрытия и

предоставление возможности отверждения слоя покрытия при температуре в диапазоне от 0 до 50°C.

В одном примере молярное соотношение атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия составляет величину в диапазоне 0,25-0,75:1,00.

Еще в одном варианте осуществления изобретение касается химической установки, имеющей металлическую или бетонную поверхность с внутренней облицовкой из отвержденной композиции покрытия, где отвержденную композицию покрытия получают из композиции покрытия, содержащей эпокси-функциональную смолу и аминовый отвердитель для эпокси-функциональной смолы, где композиция покрытия включает органическое кремнийсодержащее соединение, выбранное из группы органосиланов и органосилоксанов, при молярном соотношении атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия в диапазоне 0,20-0,75:1,00.

В одном примере молярное соотношение атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия составляет величину в диапазоне 0,25-0,75:1,00.

Еще в одном варианте осуществления изобретение касается композиции покрытия, подходящей для снабжения металлической или бетонной поверхности химической установки покрытием, где композиция покрытия содержит эпокси-функциональную смолу и аминовый отвердитель для эпокси-функциональной смолы, где композиция покрытия включает органическое кремнийсодержащее соединение, выбранное из группы органосиланов и органосилоксанов, при молярном соотношении атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия в диапазоне 0,20-0,75:1,00.

В одном примере молярное соотношение атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия составляет величину в диапазоне 0,25-0,75:1,00.

Композиции, включающие кремнийсодержащие соединения и эпокси-функциональные смолы, известны, например, из US 2013/0224496, WO 2013/110046, WO 2004/033570 и US 2013/0237638.

Все композиции, раскрытые в US 2013/0224496, WO 2004/033570 и US 2013/0237638, имеют молярное соотношение атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия более 0,75:1,00. В WO 2013/110046 не указано молярное соотношение атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия. Ни в одном из этих документов не предлагаются композиции покрытия, имеющие такое молярное соотношение атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия, как заявлено здесь (например, 0,20-0,75:1,00), и не предполагается, что такие композиции покрытия будут иметь улучшенную химическую стойкость и другие полезные свойства, например, лучшую совместимость покрытий.

Ниже изобретение будет описано более подробно.

Подробное описание

В настоящем изобретении композиция покрытия содержит эпокси-функциональную смолу, аминовый отвердитель для эпокси-функциональной смолы и органическое кремнийсодержащее соединение, выбранное из группы органосиланов и органосилоксанов. Органическое кремнийсодержащее соединение может представлять собой одно или более соединений, выбранных из группы эпокси-функциональных силанов и силоксанов, амино-функциональных силанов и силоксанов и органосиланов или органосилоксанов, не имеющих эпокси- или амино-функциональности. Композиция покрытия может включать кремнийсодержащие эпоксидные смолы, а именно эпокси-функциональные силаны и силоксаны, и эпоксидные смолы, не содержащие кремния, и кремнийсодержащие аминовые отвердители, а именно амино-функциональные силаны и силоксаны и аминовые отвердители, не содержащие кремния. Кроме того, как указано выше, композиция покрытия может содержать органосиланы или органосилоксаны, не имеющие эпокси- или амино-функциональности. Композиция покрытия также может содержать дополнительные компоненты, такие как наполнители и пигменты.

В дальнейшем описании сначала обсуждаются различные компоненты композиции покрытия. Затем обсуждается сама композиция.

Эпокси-функциональные силаны и силоксаны

В одном варианте осуществления настоящего изобретения композиция покрытия содержит, по меньшей мере, один эпокси-функциональный силан или силоксан. В контексте настоящего описания термин «эпокси-функциональный силан» относится к моноглицидилалкоксисиланам, и термин «эпокси-функциональный силоксан» относится к моно- и полиглицидилполисилоксановым композициям, включающим любой компонент из композиции, содержащий, по меньшей мере, одну связь -Si-O-Si-.

Эпокси-функциональные силаны и эпокси-функциональные силоксаны, пригодные для применения в настоящем изобретении, включают соединения формулы 1,

формула 1: Q-R1-Si-(OR2)n(R3)2-n-O[-(Q-R1)Si(OR2)n-1(R3)2-n-O-]mR2

где Q обозначает глицидоксигруппу ( ), R1 обозначает алифатическую алкильную группу с 1-6 атомами углерода, R2 обозначает алифатическую одновалентную C1-C6 алкильную группу, R3 обозначает алифатическую одновалентную C1-C6 алкильную группу или одновалентную C6 ароматическую группу, n равно 1 или 2, и m равно целому числу, большему или равному нулю.

), R1 обозначает алифатическую алкильную группу с 1-6 атомами углерода, R2 обозначает алифатическую одновалентную C1-C6 алкильную группу, R3 обозначает алифатическую одновалентную C1-C6 алкильную группу или одновалентную C6 ароматическую группу, n равно 1 или 2, и m равно целому числу, большему или равному нулю.

R1 предпочтительно имеет 2-4 атома углерода, более предпочтительно 3. R2 предпочтительно представляет собой метил, этил или пропил, более предпочтительно метил. R3 предпочтительно представляет собой алифатическую C1-C6 алкильную группу, более конкретно метил, этил или пропил, более предпочтительно метил или одновалентную C6 ароматическую группу, предпочтительно фенил.

Если n=2, то R3 отсутствует. Если m=0, общая формула описывает эпокси-функциональные силаны. Если m>0, общая формула описывает эпокси-функциональные силоксаны. Для эпокси-силоксанов, m может варьироваться в широких пределах. Обычно предпочтительно, чтобы эпокси-функциональные силаны, используемые в настоящем изобретении, имели среднее числовое значение m не больше 10. Подходящие эпокси-функциональные силановые или силоксановые соединения известны в данной области.

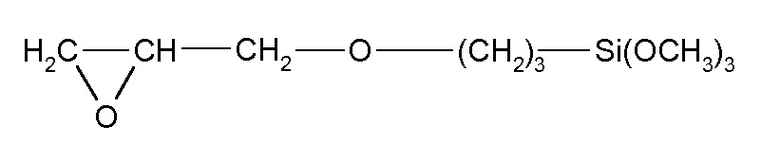

В одном варианте осуществления исмпользуют эпокси-функциональный силан формулы 1, где R1=-CH2CH2CH2-, R2=CH3, R3 отсутствует, n=2 и m=0. Это соединение имеет формулу

Этот материал представляет собой глицидоксипропилтриметоксисилан (GOPTMS) и доступен, например, от Evonik (под торговой маркой Dynasylan GLYMO).

В другом варианте осуществления используют эпокси-функциональный силоксановый олигомер, имеющий основную цепь -(Si-O)- и подвешенные эпоксигруппы. В одном варианте осуществления используют эпокси-функциональный силоксановый олигомер этого типа, который имеет приведенную выше формулу 1, где R1=-CH2CH2CH2-, R2=CH3, R3 отсутствует, n=2 и m имеет среднее числовое значение в диапазоне от 2 до 8, в частности 3-5, например, около 4. Такой материал производит компания Momentive Performance Chemicals и продает под торговой маркой Momentive MP200.

Имеется много других подходящих соединений, которые можно использовать, в том числе глицидоксипропилтриэтоксисилан (соединение формулы 1, где R1=-CH2CH2CH2-, R2=CH2CH3, R3 отсутствует, n=2 и m=0), Silres HP1000 от Wacker, (соединение формулы 1, где m=2, n=1, R2=CH3, R3=фенил), глицидоксипропил диметилэтоксисилан (соединение формулы 1, где R1=-CH2CH2CH2-, R2=CH2CH3, R3=CH3, n=0 и m=0), 3-глицидоксипропилметилдиметоксисилан (соединение формулы 1, где R1=-CH2CH2CH2-, R2=CH3, R3=CH3, n=1 и m=0), 3-глицидоксипропилметилдиэтоксисилан (соединение формулы 1, где R1=-CH2CH2CH2-, R2=CH2CH3, R3=CH3, n=1 и m=0).

В одном варианте осуществления используют один или более из следующих эпокси-функциональных силанов и эпокси-функциональных силоксанов, где R4 обозначает глицидоксигруппу, e имеет значение от 0,1 до 0,5, f имеет значение от 0,1 до 0,5 и g имеет значение от 0,5 до 0,9:

эпокси-функциональные кремниевые материалы, содержащие звенья: (R4(CH3)2SiO1/2)e и (C6H5SiO3/2)g;

эпокси-функциональные кремниевые материалы, содержащие звенья: (R4(CH3)2SiO1/2)e, ((CH3)2SiO2/2)f и (C6H5SiO3/2)g;

эпокси-функциональные кремниевые материалы, содержащие звенья: ((CH3)3SiO1/2)e, (R4(CH3)SiO2/2)f и (C6H5SiO3/2)g;

эпокси-функциональные кремниевые материалы, содержащие звенья: (R4(CH3)SiO2/2)f и (C6H5SiO3/2)g;

эпокси-функциональные кремниевые материалы, содержащие звенья: (R4(CH3)2SiO1/2)e и (CH3SiO3/2)g;

эпокси-функциональные кремниевые материалы, содержащие звенья: (R4(CH3)2SiO1/2)e, ((CH3)2SiO2/2)f и (CH3SiO3/2)g;

эпокси-функциональные кремниевые материалы, содержащие звенья: ((CH3)3SiO1/2)e, (R4(CH3)SiO2/2)f и (CH3SiO3/2)g;

эпокси-функциональные кремниевые материалы, содержащие звенья: (R4(CH3)SiO2/2)f и (CH3SiO3/2)g;

эпокси-функциональные кремниевые материалы, содержащие звенья: ((CH3)2SiO2/2)f и (R4SiO3/2)g.

Амино-функциональные силаны и силоксаны

В одном варианте осуществления настоящего изобретения композиция покрытия содержит, по меньшей мере, один амино-функциональный силан или силоксан. Амино-функциональный силан или силоксан может представлять собой единственный аминовый отвердитель для эпокси-функциональной смолы, или его можно использовать в комбинации с аминовым отвердителем, не содержащим кремния. Подходящие амино-функциональные силаны или силоксаны известны в данной области.

Амино-функциональные силаны и амино-функциональные силоксаны, пригодные для применения в настоящем изобретении, включают соединения формулы 2,

формула 2: Q’-NH-R’1-Si-(OR’2)n’(R’3)2-n’-O[-(Q-NH-R’1)Si(OR’2)n’-1(R’3)2-n’-O-]m’R’2

где Q’ обозначает остаток -(CH2CH2NH)z’-H или аминоарильную группу, R’1 обозначает алифатическую алкильную группу с 1-6 атомами углерода, R’2 обозначает алифатическую одновалентную C1-C6 алкильную группу, R’3 обозначает алифатическую одновалентную C1-C6 алкильную группу или одновалентную C6 ароматическую группу, n’ равно 1 или 2, и m’ равно целому числу, большему или равному нулю. В формуле 2 z’ имеет значение 0, 1 или 2.

R’1 предпочтительно имеет 2-4 атома углерода, более предпочтительно 3. R’2 предпочтительно представляет собой метил, этил или пропил, более предпочтительно метил. R’3 предпочтительно представляет собой алифатическую C1-C6 алкильную группу, более конкретно метил, этил или пропил, более предпочтительно метил или одновалентную C6 ароматическую группу, предпочтительно фенил.

Если n’=2, то R’3 отсутствует. Если m’=0, общая формула описывает амино-функциональные силаны. Если m’>0, общая формула описывает амино-функциональные силоксаны. Для амино-функциональных силоксанов m’ может варьироваться в широких пределах. Обычно предпочтительно, чтобы амино-функциональные силаны, используемые в настоящем изобретении, имели среднее числовое значение m’ не больше 10. Подходящие амино-функциональные силановые или силоксановые соединения известны в данной области.

Примеры подходящих амино-функциональных силанов или силоксанов включают аминопропилтриэтоксисилан (Q’=-H, R’1=-CH2CH2CH2-, R’2=-CH2CH3, R’3 отсутствует и m’=0 в формуле 2), аминопропилтриметоксисилан (Q’=-H, R’1=-CH2CH2CH2-, R’2=-CH3, R’3 отсутствует и m’=0 в формуле 2), аминофенилтриметоксисилан (Q’=-C6H4NH2, R’1 отсутствует, R’2=-CH3, R’3 отсутствует и m’=0 в формуле 2), N-(2-аминоэтил)-3-аминопропилтриэтоксисилан (Q’=-NHCH2CH2NH2, R’1=-CH2CH2CH2-, R’2=-CH2CH3, R’3 отсутствует и m’=0 в формуле 2), N-(2-аминоэтил)-3-аминопропилтриметоксисилан (Q’=-(CH2CH2NH)-H, то есть z’=1 в формуле 2, R’1=-CH2CH2CH2-, R’2=-CH3, R’3 отсутствует и m’=0 в формуле 2), и (3-триметоксисилилпропил)диэтилентриамин (Q’=-(CH2CH2NH)2-H, то есть z’=2 в формуле 2, R’1=-CH2CH2CH2-, R’2=-CH3, R’3 отсутствует и m’=0 в формуле 2).

Имеется много других подходящих соединений, которые можно использовать, в том числе Silres HP2000 от Wacker, (соединение формулы 2, где m’=2, n’=1, R’2=CH3, R’3=фенил). Это пример аминосилоксана. Амины с алкоксисилановыми звеньями, относящиеся к настоящему изобретению, также включают (аминоалкил)алкилдиалкоксисиланы, (аминоалкил)диалкилалкоксисиланы и предварительно конденсированные аминоалкилалкоксисиланы.

Органосиланы и органосилоксаны, не имеющие эпокси- или амино-функциональности

В одном варианте осуществления настоящего изобретения композиция покрытия содержит, по меньшей мере, один органосилан или органосилоксан, не имеющий эпокси- или амино-функциональности. В настоящем описании эти соединения также могут быть обозначены как нефункциональные органосиланы или органосилоксаны. Формулировка «нефункциональный» означает, что соединение не содержит эпоксигрупп или аминогрупп, которые могут взаимодействовать с присутствующими в композиции амино или эпоксигруппами, соответственно. Подходящие нефункциональные органосиланы и органосилоксаны известны в данной области.

Органосиланы и органосилоксаны, не имеющие эпокси- или амино-функциональности и пригодные для использования в настоящем изобретении, включают соединения формулы 3,

формула 3: R”1-Si-(OR”2)n”(R”3)2-n”-O[-(R”1)Si(OR”2)n”-1(R”3)2-n”-O-]m”R”2

где R”1 обозначает насыщенную или ненасыщенную алифатическую алкильную группу с 1-6 атомами углерода или одновалентную C6 ароматическую группу, R”2 обозначает алифатическую одновалентную C1-C6 алкильную группу, R”3 обозначает алифатическую одновалентную C1-C6 алкильную группу или одновалентную C6 ароматическую группу, n” равно 1 или 2, и m” равно целому числу, большему или равному нулю.

Если R”1 является неароматическим, то предпочтительно он имеет 1-4 атома углерода, более предпочтительно от 1 до 3, предпочтительно представляет собой метил, этил, винил, пропил или аллил. R”2 предпочтительно представляет собой метил, этил, или пропил, более предпочтительно метил. R”3 предпочтительно представляет собой алифатическую C1-C6 алкильную группу, более конкретно метил, этил или пропил, более предпочтительно метил или одновалентную C6 ароматическую группу, предпочтительно фенил.

Примерами подходящих органосиланов или органосилоксанов не имеющих эпокси- или амино-функциональности, являются фенилтриэтоксисилан, метилтриэтоксисилан, фенилтриметоксисилан и метилтриметоксисилан. Дополнительные примеры включают винилтриэтоксисилан, винилтриметоксисилан, н-пропилтриэтоксисилан, н-пропилтриметоксисилан, аллилтриметоксисилан и аллилтриэтоксисилан. Фенилтриэтоксисилан можно считать предпочтительным.

Эпоксидные смолы, не содержащие кремния

В одном варианте осуществления настоящего изобретения композиция покрытия содержит, по меньшей мере, одну эпоксидную смолу, не содержащую кремния (также может быть обозначена как «эпокси-функциональная смола, не содержащая кремния»).

В контексте настоящего описания указание «эпоксидная смола, не содержащая кремния» относится к смоле или смеси смол, содержащих эпоксигруппы и не содержащих силановых или силоксановых групп, как описано выше. Подходящие эпоксидные смолы, не содержащие кремния, известны в данной области. Они включают, например, фенольную новолачную эпоксидную смолу, эпоксидную смолу на основе бисфенола F и эпоксидную смолу на основе диглицидилового эфира резорцина (RDGE). Другие подходящие эпоксидные смолы включают диглицидиловый эфир бисфенола A, гидрированный бисфенол A или бисфенол S, конденсированные или удлиненные глицидиловые эфиры некоторых указанных выше бисфенолов, гидрированные конденсированные глицидиловые эфиры бисфенолов, полиглицидиловые эфиры многоатомных спиртов, такие как триглицидиловый эфир триметилолпропана, триглицидиловый эфир глицерина, тетраглицидиловый эфир пентаэритрита, полиглицидиловые эфиры дипентаэритрита, диглицидиловый эфир бутандиола, диглицидиловый эфир неопентилгликоля, диглицидиловый эфир гександиола и глицидиловый эфир сорбита, эпоксидированные масла, эпоксисоединения типа диэпоксиoктана и эпоксидированные полибутадиены.

В одном варианте осуществления эпоксидная смола, не содержащая кремния, включает ароматическую эпоксидную смолу, в частности фенольную новолачную эпоксидную смолу. Подходящие фенольные новолачные эпоксидные смолы хорошо известны в данной области и не требуют дополнительного разъяснения. Примеры фенольных новолачных эпоксидных смол, которые можно использовать в композиции по настоящему изобретению, включают DEN 425, DEN 431 и DEN 438 (например, Dow Chemicals), Epon 154, Epon 160, Epon 161 и Epon 162 (например, Momentive Performance Chemicals) и Epalloy 8250 (например, Emerald Chemical Co.). Эти эпоксисоединения имеют массу эпоксидного эквивалента в диапазоне 165-185 г/экв. Масса эпоксидного эквивалента соответствует массе эпоксидной смолы, требуемой для получения одного моля (или одного эквивалента) эпокси-функциональных групп. Другие эпоксидные смолы, которые можно использовать, включают эпоксикрезольные новолачные смолы, такие как Epon 164 и Epon 165 (например, Momentive Performance Chemicals) или эпоксиноволачные смолы на основе бисфенола A , такие как линейка смол Epon SU.

В одном варианте осуществления эпоксидная смола, не содержащая кремния, включает RDGE эпоксидную смолу. Эпоксидная смола RDGE, которую можно использовать в композиции по настоящему изобретению, обычно представляет собой эпоксисоединение с низкой вязкостью и массой эпоксидного эквивалента 110-140 г/экв., более предпочтительно 120-135 г/экв.

Хотя RDGE эпоксидные смолы являются привлекательными для производства покрытия с очень высокой химической стойкостью, иногда предпочтительно обходиться без использования RDGE, так как эта эпоксидная смола имеет очень жесткие сенсибилизирующие свойства. Таким образом, в одном варианте осуществления композиция покрытия содержит менее 50% масс. RDGE эпоксидной смолы, считая от общего количества эпоксидной смолы, не содержащей кремния, предпочтительно меньше 20% масс., более предпочтительно меньше 10% масс. RDGE, в частности меньше 5% масс. RDGE, например, меньше 2% масс. RDGE. Для композиции покрытия может быть предпочтительным по существу не содержать RDGE, это означает, что к композиции намеренно не добавляют RDGE.

Отличительным признаком настоящего изобретения и удивительным и неожиданным обнаружением является то, что можно получать композиции, которые содержат относительно низкое количество RDGE, как описано выше, или по существу не содержат RDGE, демонстрирующие при этом очень хорошую химическую стойкость.

Можно использовать смеси или любую из описанных выше эпоксидных смол, не содержащих кремния, в комбинации друг с другом, но когда требуется очень высокая химическая стойкость, предпочтительными являются эпоксифенольные новолачные смолы. Таким образом, для эпоксифенольных новолачных смол предпочтителен состав, имеющий, по меньшей мере, 50% эпоксидной смолы, не содержащей кремния, в расчете на общее количество эпоксигрупп, обеспечиваемых эпоксидной смолой, не содержащей кремния. Более предпочтителен состав эпоксифенольных новолачных смол, имеющий, по меньшей мере, 70%, более конкретно, по меньшей мере, 80% эпоксидной смолы, не содержащей кремния, в расчете на общее количество эпоксигрупп, обеспечиваемых эпоксидной смолой, не содержащей кремния.

В частности, для минимизации содержания растворителя в составе какого-либо покрытия, включающего эпоксидную смолу, не содержащую кремния, предпочтительно, чтобы эпоксифенольный новолак, если таковой используют, имел низкое содержание растворителя, например, ниже 20% масс., предпочтительно ниже 10% масс. от массы эпоксифенольной новолачной смолы. Особо предпочтительно, чтобы эпоксифенольный новолак не содержал растворителя.

Аминовые отвердители, не содержащие кремния

Композиция покрытия содержит эпокси-функциональную смолу (также обозначаемую здесь просто «эпоксидная смола») и аминовый отвердитель. Аминовый отвердитель может представлять собой аминовый отвердитель, не содержащий кремния, кремнийсодержащий аминовый отвердитель или комбинацию обоих. Кремнийсодержащие аминовые отвердители обсуждаются выше в параграфе, касающемся амино-функциональных силанов и силоксанов. В этом параграфе будет обсуждаться, отвердитель, не содержащий кремния.

Так как эпоксидные смолы электрофильны по своей природе, они обычно взаимодействуют с нуклеофилами. Отверждающие агенты, используемые в данном изобретении, содержат нуклеофильные функциональные группы, в настоящем случае аминогруппы, которые взаимодействуют с эпоксигруппами. При реакции с раскрытием цикла эпоксида с нуклеофилом (нуклеофильными функциональными группами) атом водорода перемещается от нуклеофила к атому кислорода эпоксида. Этот перемещаемый атом водорода обозначают как «активный атом водорода». Взаимодействие иллюстрируют следующим образом:

Таким образом, обычно берут массу эквивалента нуклеофильного вещества относительно массы эквивалента активного атома водорода. Это просто масса нуклеофильного вещества, необходимая для получения одного моля (или одного «эквивалента») атомов водорода, переносимых на раскрываемый эпоксицикл. Таким образом, в случае аминового отвердителя масса эквивалента активных атомов водорода аминового отвердителя равна массе отвердителя, необходимой для получения одного моля (или одного «эквивалента») N-H групп. Например, первичный аминовый отвердитель будет иметь два активных атома водорода, которые могут взаимодействовать с двумя эпоксидными группами.

Используемый в настоящем изобретении аминовый отвердитель, не содержащий кремния, обычно представляет собой полиамин, в который включены, по меньшей мере, две аминогруппы. Аминогруппы могут представлять собой первичные и/или вторичные аминогруппы.

Композиция покрытия по изобретению содержит аминовый отвердитель. В зависимости от дополнительных компонентов аминовый отвердитель может содержать, по меньшей мере, один аминофункциональный силан или силоксан, который описан выше, по меньшей мере, один аминовый отвердитель, не содержащий кремния, который описан в этом парграфе, или комбинацию, по меньшей мере, одного амино-функционального силана или силоксана, по меньшей мере, с одним аминовым отвердителем, не содержащим кремния.

В одном варианте осуществления настоящего изобретения композиция покрытия содержит, по меньшей мере, один аминовый отвердитель, не содержащий кремния. В контексте настоящего описания обозначение «аминовый отвердитель, не содержащий кремния» относится к аминовым отвердителям, которые не содержат силановых или силоксановых групп, как описано выше. Подходящие аминовые отвердители, не содержащие кремния, известны в данной области.

Примерами подходящих полиаминовых отвердителей, не содержащих кремния, являются этилендиамин, N-(2-гидроксиэтил)этилендиамин, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин и отверждающие агенты, обычно получаемые взаимодействием этих полиаминовых отвердителей с жирными кислотами и димерными жирными кислотами, с получением амидоаминов и амино-функциональных полиамидных отверждающих агентов. Примеры таких отверждающих агентов описаны в работе «Protective Coatings, Fundamentals of Chemistry and Composition», Clive H. Hare, опубликованной Society for Protective Coatings (ISBN 0-938477-90-0), и, таким образом, включены в виде ссылки. Дополнительными полиаминовыми отвердителями являются следующие отвердители: дициандиамид, изофорондиамин, мета-ксилилендиамин, мета-фенилендиамин, 1,3-бис(аминометил)циклогексан, бис(4-аминоциклогексил)метан, бис(4-амино-3-метилциклогексил)метан, N-аминоэтилпиперазин, 4,4'-диаминодифенилметан, 4,4'-диамино-3,3'-диэтилдифенилметан, диаминодифенилсульфон и основание Манниха. Можно использовать любой из этих полиаминовых отвердителей коммерческого качества, например, Ancamine 2264 (например, Air Products) представляет собой отвердитель торгового качества, содержащий главным образом бис(4-аминоциклогексил)метан. Примеры аминовых отвердителей описаны в работах «Protective Coatings, Fundamentals of Chemistry and Composition», Clive H. Hare, опубликованной Society for Protective Coatings (ISBN 0-938477-90-0), «Epoxy Resins» ,H. Lee и K. Neville, опубликованной LLC (ISBN 978-1258243180), «Resins for Coatings» под редакцией D. Stoye и W. Freitag, опубликованной Hanser (ISBN 978-1569902097), и, таким образом, включены в виде ссылок.

Также можно использовать аддукты любых этих аминов. Такие аддукты можно получать взаимодействием амина с подходящим реакционноспособным соединением, таким как эпоксидная смола, не содержащая кремния, или эпокси-функциональный реакционноспособный разбавитель, например бутилглицидиловый эфир. Это будет снижать содержание свободного амина в отвердителе, делая его более пригодным для применения в условиях низкой температура и/или высокой влажности. Дополнительные примеры эпокси-функциональных реакционноспособных разбавителей описаны в работе «Protective Coatings, Fundamentals of Chemistry and Composition», Clive H. Hare, опубликованной Society for Protective Coatings (ISBN 0-938477-90-0), и, таким образом, включены в виде ссылки. Аддукты любого из этих аминов можно также получать взаимодействием амина с подходящим реакционноспособным соединением, таким как акрилат, малеат, фумарат, метакрилат, или даже электрофильными винильными соединениями, такими как акрилонитрил.

Обнаружено, что циклоалифатические амины сообщают хорошую химическую стойкость композиции по настоящему изобретению. Примеры подходящих циклоалифатических аминовых отвердителей включают бис(4-аминоциклогексил)метан, который показан ниже, и изофорондиамин.

Также можно использовать смеси аминовых отвердителей, в том числе смеси аминовых отвердителей, не содержащих кремния, и амино-функциональных силанов и силоксанов.

Дополнительные компоненты

В одном варианте осуществления композиция покрытия содержит ускоритель, который ускоряет реакцию отверждения между эпоксигруппами эпокси-функциональной смолы и аминогруппами аминового отвердителя. Хотя аминогруппы отвердителя в виде непрореагировавшей или прореагировавшей формы, также будут ускорять реакции гидролиза и конденсации алкоксисилановых групп, присутствующих на органосилане или органосилоксане, обсуждаемых выше для использования в настоящем изобретении, также полезно добавлять ускоритель, который также ускоряет этот процесс. Некоторые из этих ускорителей также могут промотировать анионную полимеризацию эпоксигруп. Возможно также добавлять ускорители, которые ускоряют гидролиз и конденсацию алкоксисилановых групп, но не оказывают существенного влияния на взаимодействие аминогрупп и эпоксигрупп или анионную полимеризацию эпоксигрупп. Примерами таких ускорителей являются дилаурат дибутилолова, дилаурат диоктилолова, диацетат дибутилолова, неодеканоат висмута, титана тетрабутилат, тетраизопропилат титана, поли(н-бутилтитанат) и подобные.

Примеры ускорителей, которые, как известно, ускоряют реакцию отверждения между эпоксидной смолой и аминовым отвердителем, включают следующие: спирты, фенолы, карбоновые кислоты, сульфоновые кислоты, соли и третичные амины.

Спирты: примеры подходящих спиртов включают этанол, 1-пропанол, 2-пропанол, 1-бутанол, 2-бутанол, трет-бутанол, бензиловый спирт, фурфуриловый спирт и другие алкиловые спирты, пропандиол, бутандиол, глицерин и другие многоатомные спирты, триэтаноламин, три-изопропаноламин, диметиламиноэтанол и другие бета-гидрокси третичные амины.

Фенолы: примеры подходящих фенолов включают фенол, 2-хлорфенол, 4-хлорфенол, 2,4-дихлорфенол, 2,4,6-трихлорфенол, 2-нитрофенол, 4-нитрофенол, 2,4-динитрофенол, 2,4,6-тринитрофенол, 4-цианофенол, орто-крезол, мета-крезол, пара-крезол, 4-этилфенол, 4-изопропилфенол, 2,4-диметилфенол, 3,5-диметилфенол, нонилфенол, евгенол, изоевгенол, карданол и другие алкилированные фенолы, 2,2’-дигидроксибифенил, 2,4’-дигидроксибифенил, 4,4’-дигидроксибифенол, бисфенол A, бисфенол F, катехол, 4-трет-бутилкатехол, резорцин, 4-гексилрезорцин, орсин, гидрохинон, нафталиндиол, антрацендиол, бифенилендиол и другие замещенные двухатомные фенолы, флороглюцин, флороглюцид, каликсарен, поли(4-винилфенол) и другие многоатомные фенолы.

Карбоновые кислоты: примеры подходящих карбоновых кислот включают уксусную кислоту, пропионовую кислоту, масляную кислоту, молочную кислоту, фенилуксусную кислоту и другие алкилкарбоновые кислоты, малоновую кислоту, щавелевую кислоту, малеиновую кислоту, фумаровую кислоту и другие двухосновные кислоты или их моноэфиры, бензойную кислоту, 4-трет-бутилбензойную кислоту, салициловую кислоту, 3,5-дихлорсалициловую кислоту, 4-нитробензойную кислоту и другие ароматические кислоты.

Сульфоновые кислоты: примеры подходящих сульфоновых кислот включают метансульфоновую кислоту и другие алкилсульфоновые кислоты, пара-толуолсульфоновую кислоту, 4-додецилбензолсульфоновую кислоту и другие ароматические сульфоновые кислоты, нафталиндисульфоновую кислоту, динонилнафталиндисульфоновую кислоту и другие многоосновные сульфоновые кислоты.

Соли: примеры подходящих солей включают нитрат кальция, нафтенат кальция, тиоцианат аммония, тиоцианат натрия, тиоцианат калия, тиоцианат имидазолиния, тетрафторборат лития, бромид лития, трифторацетат лития, хлорид кальция, трифлат иттербия, перхлорат лития, трифлат цинка, нитрат лития. Для всех этих солей катионы могут быть взаимозаменяемы с литием, натрием или калием.

В композиции покрытия по настоящему изобретению также может происходить анионная полимеризация эпоксигрупп. В одном варианте осуществления анионную полимеризацию эпоксигрупп ускоряют, включая в композицию ускоритель.

Примерами подходящих ускорителей анионной полимеризации являются третичные амины, такие как 1,8-диазабицикло[5.4.0]ундец-7-ен, триэтилендиамин(диазабициклооктан), бензилдиметиламин, диметиламинопропиламин, диэтиламинопропиламин, N-метилморфолин, 3-морфолинопропиламин, триэтаноламин, диметиламиноэтанол, 2-диметиламинометилфенол, 4-диметиламинометилфенол, 2,4-бис(диметиламинометил)фенол, 2,6-бис(диметиламинометил)фенол и 2,4,6-трис(диметиламинометил)фенол; имидазолы, такие как 1-метилимидазол, 2-метилимидазол, 2-фенилимидазол, 2-фенил-4-метилимидазол, 2-этил-4-метилимидазол и 2-гептадецилимидазол. Эти ускорители также ускоряют реакцию отверждения между эпоксигруппами эпоксидных смол и функциональными группами отвердителя, имеющими активный атом водорода.

Предпочтительные ускорители в контексте данной заявки включают, третичные амины, такие как 1,8-диазабицикло[5,4,0]ундец-7-ен, триэтилендиамин(диазабициклооктан), бензилдиметиламин, триэтаноламин, диметиламиноэтанол и 2,4,6-трис-(диметиламинометил)фенол; имидазолы, такие как 1-метилимидазол, 2-метилимидазол, 2-фенилимидазол, 2-фенил-4-метилимидазол, 2-этил-4-метилимидазол и 2-гептадецилимидазол, необязательно в комбинации с одним или несколькими из других упоминаемых выше катализаторов.

Третичные аминовые ускорители также действуют как катализаторы гидролиза и конденсации алкоксисилановых групп органосилана или органосилоксана, обсуждаемых выше для использования в настоящем изобретении.

Ускоритель(и), если присутствует, применяют подходящим образом в количестве от 0,1 до 5,0 долей масс. относительно 100 долей масс. смеси эпоксидных смол, предпочтительно от 0,5 до 5,0 долей масс. относительно 100 долей масс. смеси эпоксидных смол.

Как подробнее обсуждается ниже, композиция покрытия по изобретению представляет собой двухкомпонентную композицию. Ускоритель(и), если присутствует, должен присутствовать в компоненте, содержащем аминовый отвердитель. Не рекомендуется, чтобы ускоритель(и) присутствовал в компоненте, содержащем смесь эпоксидных смол, так как это может уменьшать срок хранения этого компонента.

В одном варианте осуществления композиция покрытия по изобретению содержит один или более пигментов и/или наполнителей. Один или более пигментов могут представлять собой красящие пигменты, например, диоксид титана (белый пигмент), цветные пигменты, такие как желтый или красный оксид железа или фталоцианиновый пигмент. Один или более пигментов могут представлять собой усиливающие пигменты, такие как слюдяной оксид железа, кристаллический диоксид кремния и волластонит. Один или более пигментов могут представлять собой противокоррозионные пигменты, такие как фосфат, молибдат или фосфонат цинка. Один или более пигментов могут представлять собой заполняющий пигмент, такой как барит, тальк, полевой шпат или карбонат кальция.

Композиция может содержать один или более дополнительных ингредиентов, например загуститель или триксотроп, такой как тонкодисперсный диоксид кремния, бентонитовая глина, гидрированное касторовое масло или полиамидный воск. Композиция может также содержать пластификатор, диспергатор пигмента, стабилизатор, добавку для повышения текучести, смачивающий агент, пеногаситель, промотор адгезии или разжижающий агент. В одном варианте осуществления композиция покрытия, используемая в настоящем изобретении, имеет содержание растворителя не больше 250 г/л, в частности не больше 200 г/л, более конкретно не больше 150 г/л, еще более конкретно не больше 100 г/л. Может быть предпочтительно содержание растворителя не больше 50 г/л. В одном варианте осуществления к композиции не добавляют растворитель.

Содержание растворителя можно определить следующим образом: содержание растворителя включает те ингредиенты, которые являются жидкими при 0-50°C, которые являются нереакционноспособными относительно эпоксидной смолы, аминового отвердителя и органосилана и органосилоксана, обсуждаемых выше для использования в настоящем изобретении, и которые имеют давление пара выше 0,01 кПа при 25°C или температуру кипения ниже 250°C при давлении 1 атм. Для ясности, любой летучий материал, соответствующий приведенному выше определению, получаемый при гидролизе эпокси-функционального силана, или эпокси-функционального силоксана, или любого другого алкоксисилана, присутствующего в композиции покрытия, не включают в содержание растворителя.

Покрытие - нанесение и применение

Композиция покрытия по настоящему изобретению поддается, по меньшей мере, частичному отверждению эпокси-функциональной смолы при температуре в диапазоне от 0 до 50°C. Если это требование не выполняется, композиция является менее подходящей для покрытия металлических или бетонных поверхностей в химической установке. Отличительным признаком способа по изобретению является то, что покрытие отверждают на первой стадии при температуре в диапазоне от 0 до 50°C, например 10-30°C, более конкретно 15-25°C. На этой стадии должно происходить отверждение, по меньшей мере, в такой степени, чтобы впоследствии можно было разбрызгивать на покрытие воду или можно было физически обращаться с покрытием, не нарушая поверхности покрытия. Эту стадию в дальнейшем обозначают как стадию отверждения в условиях окружающей среды. Стадию отверждения в условиях окружающей среды можно выполнять, например, в течение 1-24 ч, в частности от 3 до 10 ч, причем более высокие температуры будут уменьшать необходимое время отверждения, и меньшие температуры будут увеличивать необходимое время отверждения.

Может быть предпочтительным выполнять стадию отверждения в условиях окружающей среды при относительной влажности в диапазоне 0-100%, более предпочтительно в диапазоне 20-80%, наиболее предпочтительно в диапазоне 40-60%. Если поверхность, подлежащая покрытию, является относительно ограниченной, например, там, где она представляет собой часть резервуара, общей практикой является контроль относительной влажности в течение операций нанесения покрытия, для гарантии образования пленки с обеспечением цельного покрытия, без существенных дефектов.

Часто для обеспечения покрытия с оптимальными характеристиками химической стойкости полезно дополнительно отверждать композицию покрытия на второй стадии, особенно, если покрытие будет вступать в контакт с очень агрессивными химикатами. На этой второй стадии, которую также обозначают как стадию дополнительного отверждения, слой покрытия нагревают до температуры выше 50°C в течение заданного времени, например в течение периода, например, от 1 до 24 ч, в частности от 3 до 16 ч. Вообще, дополнительное отверждение может происходить при температуре, по меньшей мере, 50°C, например, 50-150°C. В одном варианте осуществления дополнительное отверждение происходит при температуре 50-100°C, например, 50-80°C. В другом варианте осуществления дополнительное отверждение происходит при температуре 100-150°C.

Как осуществлять дополнительное отверждение, зависит от природы поверхности, подлежащей покрытию, и ясно специалисту в данной области. Например, можно выполнять отверждение, нагревая поверхность теплым воздухом или теплой водой, например, посредством распыления. Если химическая установка представляет собой резервуар, нагревание можно также производить, например, посредством контакта покрываемой поверхности с горячим грузом, используя тепло от груза для осуществления дополнительного отверждения, или посредством заполнения резервуара горячей водой. Проведение стадии дополнительного отверждения при температуре, по меньшей мере, 50°C является предпочтительным вариантом настоящего изобретения.

Композицию покрытия можно наносить на поверхность, подлежащую покрытию, способом, известным в данной области. Примеры подходящих способов включают вальцевание, напыление и нанесение кистью. Нанесение напылением является предпочтительным, так как ведет к эффективному наложению гомогенного слоя покрытия. Отличительным признаком настоящего изобретения является то, что композицию покрытия можно составить таким образом, чтобы она имела вязкость, подходящую для распыления, не прибегая к существенным количествам растворителей. Композицию можно наносить, например, по технологии одноканального безвоздушного распыления или по технологии многокомпонентного нанесения.

Каждый слой покрытия, наносимого в настоящем изобретении, может иметь толщину после отверждения, например, от 50 до 350 мкм, в частности от 75 до 200 мкм. Эту толщину наносят на каждый слой независимо от того, отверждают их индивидуально после нанесения или одновременно.

Настоящее изобретение касается нанесения покрытия на металлическую или бетонную поверхность химической установки. В контексте настоящего описания термин «химическая установка» обозначает сооружения, конструкции и/или оборудование, созданное руками человека, которое используют для производства, и/или хранения, и/или транспортировки жидких или газообразных валовых химикатов. Конкретные примеры химических установок включают сооружения, конструкции и/или оборудование, созданное руками человека, существующие и новые химические установки для судостроения или судоходства, нефтяной и газовой промышленности, химической промышленности, энергетики, промышленности по утилизации отходов и водного хозяйства, транспорта, горной промышленности и металлургии.

Термин «валовые химикаты» относится к химикатам, которые присутствуют в массе, то есть, в объеме, по меньшей мере, 10 м3. Валовые химикаты варьируются от полностью безопасных до сильно агрессивных относительно стали, бетона и или других материалов. Жидкие валовые химикаты можно грубо классифицировать на пищевые и непищевые продукты. Примерами пищевых жидких валовых химических грузов являются фруктовые соки, молоко и растительные масла, тогда как примеры непищевых валовых химикатов включают химические растворители, реакционноспособные химические промежуточные продукты, такие как винилацетат, нефть, кислоты, щелочи и сжиженный природный газ (LNG).

Металлическая или бетонная поверхность может включать внутреннюю и внешнюю поверхности резервуаров для хранения, сосудов для хранения, соединенных с ними труб или вообще других труб, дымоходов и защитных зон. Кроме жидких или газообразных химикатов такие металлические или бетонные поверхности в химических установках могут подвергаться воздействию высоких температур, статических или периодических, а также высоких давлений, статических или периодических.

В одном варианте осуществления настоящего изобретения химическая установка с покрытием представляет собой дымовую трубу, трубопровод или резервуар, например, грузовой или складской резервуар.

Обнаружено, что композиция покрытия по настоящему изобретению демонстрирует особенно хорошие результаты в качестве композиции для внутренней облицовки резервуаров, комбинируя низкую абсорбцию для большого разнообразия химикатов с хорошей промываемостью, в результате чего композиция покрытия способна выдерживать циклическую загрузку валовых химикатов различных типов. Также обнаружено, что композиция покрытия имеет хорошую термостойкость при повышенных температурах, что делает ее пригодной для применения в резервуарах для хранения на поверхности земли, где может случаться высокая температура. Настоящее изобретение находит особое применение в или для грузовых резервуаров, а также для дополнительных резервуаров, таких как расположенные на земле резервуары для хранения разнообразных химикатов и сырой нефти или углеводород-водных смесей, и вторичных защитных оболочек для этих резервуаров.

Композицию покрытия можно наносить непосредственно на поверхность в качестве грунтовки/отделочного покрытия, то есть композицию можно применять в качестве единственного типа защитного покрытия на поверхности.

Также возможно наносить композицию покрытия по изобретению в качестве грунтовки, то есть, сначала нанести покрытие по изобретению на поверхность с образованием первого слоя покрытия, отвердить слой покрытия при температуре 0-50°C, нанести следующее покрытие на первый слой покрытия с образованием второго слоя покрытия и отвердить второй слой покрытия. Также возможно нанесение дополнительных слоев покрытия, обеспечивая три или более слоев композиции покрытия по изобретению. Обычно не требуется более трех слоев, причем точное число зависит от толщины индивидуальных слоев. Если проводят стадию дополнительного отверждения, то предпочтительно проводить ее после нанесения всех слоев.

Покрытие - композиция

Композиция покрытия представляет собой двухкомпонентную композицию покрытия, где первый компонент включает ингредиенты, содержащие эпоксигруппы, и второй компонент включает ингредиенты, которые являются реакционноспособными в отношении эпоксигрупп, такие как соединения, содержащие аминогруппы. Использование двухкомпонентной композиции позволяет проводить отверждение при температуре 0-50°C.

Композиция покрытия содержит эпокси-функциональную смолу, аминовый отвердитель для эпокси-функциональной смолы и органическое кремнийсодержащее соединение, выбранное из группы органосиланов и органосилоксанов, при молярном соотношении атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия в диапазоне 0,20-0,75:1,00, например, в диапазоне 0,25-0,75:1,00. Как указано выше, органическое кремнийсодержащее соединение обычно содержит эпокси-функциональный силан или эпокси-функциональный силоксан, амино-функциональный силан или амино-функциональный силоксан и/или органосилан или органосилоксан, не имеющий эпокси- или амино-функциональности.

Обнаружено, что если молярное соотношение атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия не находится в пределах оговоренного диапазона 0,20-0,75:1,00, то характеристики химической стойкости композиции покрытия не являются достаточными.

Предпочтительное молярное соотношение атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия находится в пределах оговоренного диапазона 0,25-0,75:1,00. Более конкретно, если молярное соотношение атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия очень мало, то химическая стойкость и высокотемпературная устойчивость композиции покрытия подвергаются опасному воздействию. С другой стороны, если молярное соотношение атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия очень велико, то покрытие может разрушаться в результате растрескивания, и химическая стойкость к химикатам, таким как метанол или некоторые концентрированные щелочные растворы, может подвергаться риску. Необязательно молярное соотношение атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия может находиться в диапазоне 0,21-0,75:1,00, 0,22-0,75:1,00, 0,23-0,75:1,00, 0,24-0,75:1,00, 0,30-0,70:1,00 или 0,40-0,60:1,00.

В одном варианте осуществления настоящего изобретения количество отвердителя, присутствующего в композиции покрытия, таково, что отношение эквивалентов активных атомов водорода в отвердителе к эквивалентам эпоксигрупп эпокси-функциональной смолы(смол) составляет примерно от 0,15 до 1,80:1,00. Это соотношение активных атомов водорода и эпоксигрупп делает возможным эффективное отверждение композиции покрытия по изобретению. При расчете этого соотношения термин «эпоксидная смола» включает и кремнийсодержащие эпоксидные смолы (то есть эпокси-функциональные силаны и силоксаны), и эпоксидные смолы, не содержащие кремния. Термин «активные атомы водорода в отвердителе» включает и активные атомы водорода от аминового отвердителя, не содержащего кремния, и от кремнийсодержащего аминового отвердителя (то есть амино-функциональных силанов и амино-функциональных силоксанов).

В одном варианте осуществления настоящего изобретения отношение эквивалентов активных атомов водорода в отвердителе к эквивалентам эпоксигрупп эпоксидных смол составляет примерно от 0,70 до 1,30:1,00, более конкретно от 0,85 до 1,10:1,00. В этом варианте осуществления для достижения наивысшей химической стойкости предпочтительно выполнять обе стадии, стадию отверждения в условиях окружающей среды и стадию дополнительного отверждения, которые обсуждаются выше.

Еще в одном варианте осуществления настоящего изобретения отношение эквивалентов активных атомов водорода в отвердителе к эквивалентам эпоксигрупп эпоксидных смол составляет примерно от 0,15 до 0,50:1,00, более конкретно от 0,20 до 0,40:1,00. В этом варианте осуществления для достижения состояния наивысшей химической стойкости предпочтительно выполнять обе стадии, стадию отверждения в условиях окружающей среды и стадию дополнительного отверждения, которые обсуждаются выше. В этом варианте также предпочтительно, чтобы композиция покрытия содержала третичный аминовый ускоритель, который обсуждается выше, например, в количестве от 0,10 до 5 долей масс. относительно 100 долей масс. эпоксидной смолы, более конкретно в количестве 2-5 долей масс. относительно 100 долей масс. эпоксидной смолы (включая эпоксидную смолу, не содержащую кремния, и кремнийсодержащую эпоксидную смолу). Это гарантирует, что реакция отверждения эпокси-амин сопровождается необходимой степенью анионной гомополимеризации эпоксигрупп и гидролиза и самоконденсации алкоксисилановых групп.

В другом варианте осуществления отношение эквивалентов активных атомов водорода в отвердителе к эквивалентам эпоксигрупп эпоксидных смол составляет примерно от 1,20 до 1,80:1,00, более конкретно от 1,50 до 1,80:1,00. В этом варианте осуществления требуется только стадия отверждения в условиях окружающей среды.

Выбор соотношения эквивалентов/молей эпокси:активные атомы водорода в оговоренном диапазоне гарантирует, что композиция покрытия способна высыхать и отверждаться в результате отверждения эпокси и аминогрупп и гидролиза и самоконденсации алкоксисилановых групп органосилана или органосилоксана, как обсуждается выше, для применения в настоящем изобретении в условиях окружающей среды (например 0°C-50°C) в такой степени, что впоследствии можно разбрызгивать воду на покрытие или можно физически обращаться с покрытием, не нарушая поверхности покрытия.

Следует отметить, что некоторые из концевых значений приведенных здесь диапазонов даны с точностью до двух десятичных разрядов (например, молярное соотношение атомов кремния органического кремнийсодержащего соединения и эпоксигрупп в композиции покрытия). Предполагается, что эти диапазоны включают значения, которые при округлении с повышением или понижением до двух десятичных разрядов, согласно обычным математическим правилам округления с повышением или понижением, попадают в указанные диапазоны (включая концевые точки диапазонов). Например, диапазон 0,25-0,75 включает значения 0,245 и 0,754, так как эти значения при округлении с повышением или понижением до двух десятичных разрядов, согласно обычным математическим правилам, дают 0,25 и 0,75. С другой стороны, значение 0,244 при округлении с понижением составляет величину 0,24 меньше нижнего предела 0,25 и не входит в диапазон. Аналогично, значение 0,755 при округлении с повышением составляет величину 0,76 больше верхнего предела 0,75 и не входит в диапазон.

Те же математические правила округления применяют к другим приведенным здесь значениям.

Композиция покрытия содержит эпокси-функциональную смолу, аминовый отвердитель для эпоксидной смолы и органическое кремнийсодержащее соединение, выбранное из группы органосиланов и органосилоксанов. Как обсуждается выше, органическое кремнийсодержащее соединение обычно содержит один или более соединений из эпокси-функционального силана, эпокси-функционального силоксана, амино-функционального силана или амино-функционального силоксана, органосилана, не имеющего эпокси- или амино-функциональности, и органосилоксана, не имеющего эпокси- или амино-функциональности.

В одном варианте осуществления композиция покрытия включает эпоксидную смолу, не содержащую кремния, аминовый отвердитель и эпокси-функциональный органосилан или силоксан. В этом варианте осуществления аминовый отвердитель предпочтительно представляет собой аминовый отвердитель, не содержащий кремния. Относительно природы различных компонентов сделаны ссылки, которые указаны выше. Относительно дополнительных компонентов покрытия также сделана ссылка, которая указана выше.

В этом варианте осуществления обнаружено, что свойства покрытия являются особенно хорошими, если эпокси-функциональный силан или силоксан обеспечивает 25-60% эпоксигрупп, присутствующих в композиции покрытия, и эпоксидная смола, не содержащая кремния, обеспечивает 40-75% эпоксигрупп, присутствующих в композиции покрытия.

В одном варианте осуществления эпокси-функциональный силан или силоксан обеспечивает 30-60%, в частности 40-60%, чаще 45-55% эпоксигрупп, присутствующих в системе. Также может буть предпочтительно, чтобы эпоксидная смола, не содержащая кремния, обеспечивала 40-75%, в частности 40-60%, чаще 45-55% эпоксигрупп, присутствующих в системе. Обнаружено, что этот вариант дает превосходную стойкость к химикатам широкого спектра, в особенности, если применяют дополнительную стадию высокотемпературного отверждения, которая подробнее обсуждается ниже.

В другом варианте эпокси-функциональный силан или силоксан обеспечивает 25-50%, в частности 25-35% эпоксигрупп, присутствующих в системе. Также может быть предпочтительно, чтобы эпоксидная смола, не содержащая кремния, обеспечивала 50-75%, в частности 65-75% эпоксигрупп, присутствующих в системе. Обнаружено, что этот вариант дает превосходную термостойкость в сухих условиях без небходимости проведения специальной дополнительной стадии высокотемпературного отверждения до запуска в эксплуатацию.

В одном варианте осуществления настоящего изобретения композиция покрытия включает эпоксидную смолу, не содержащую кремния, аминовый отвердитель и эпокси-функциональный органосилан или силоксан, где эпокси-функциональный силан или силоксан обеспечивает 30-60%, в частности 40-60%, чаще 45-55% эпоксигрупп, присутствующих в системе, при этом эпоксидная смола, не содержащая кремния, обеспечивает 40-75%, в частности 40-60%, чаще 45-55% эпоксигрупп, присутствующих в системе, и отношение эквивалентов активных атомов водорода в отвердителе к эквивалентам эпоксигрупп эпоксидных смол составляет примерно от 0,70 до 1,30, более конкретно от 0,85 до 1,10. В этом варианте для достижения наивысшей химической стойкости предпочтительно выполнять обе стадии, стадию отверждения в условиях окружающей среды и стадию дополнительного отверждения, которые обсуждаются выше. Эпоксидная смола, не содержащая кремния, предпочтительно представляет собой новолачную смолу. Отвердитель предпочтительно представляет собой аминовый отвердитель, не содержащий кремния, в частности циклоалифатический аминовый отвердитель. Композиция предпочтительно содержит низкое количество (или не содержит) RDGE, как указано выше. Предпочтительным эпокси-функциональным силаном является глицидоксипропилтриметоксисилан (GOPTMS). Предпочтительным эпокси-функциональным силоксаном является эпокси-функциональный силоксановый олигомер приведенной выше формулы 1, где R1=-CH2CH2CH2-, R2=CH3, R3 отсутствует, n=2 и m имеет значение в диапазоне от 2 до 8, в частности 3-5, например, около 4. Такой материал производится компанией Momentive Performance Chemicals и продается под торговой маркой Momentive MP200.

В другом варианте осуществления композиция покрытия включает эпоксидную смолу, не содержащую кремния, аминовый отвердитель и эпокси-функциональный органосилан или силоксан, где эпокси-функциональный силан или силоксан обеспечивает 25-50%, в частности 25-35% эпоксигрупп, присутствующих в системе, тогда как эпоксидная смола, не содержащая кремния, обеспечивает 50-75%, в частности 65-75% эпоксигрупп, присутствующих в системе, и отношение эквивалентов активных атомов водорода в отвердителе к эквивалентам эпоксигрупп эпоксидных смол составляет примерно от 1,20 до 1,80, более конкретно от 1,50 до 1,80. В этом варианте осуществления можно обойтись без стадии дополнительного отверждения. Эпоксидная смола, не содержащая кремния, предпочтительно представляет собой эпоксидную смолу на основе бисфенола F или эпоксифенольную новолачную смолу. Отвердитель предпочтительно представляет собой аминовый отвердитель, не содержащий кремния, в частности циклоалифатический аминовый отвердитель. Композиция предпочтительно содержит низкое количество (или не содержит) RDGE, как указано выше. Предпочтительный эпокси-функциональный силан представляет собой глицидоксипропилтриметоксисилан (GOPTMS).

В одном варианте осуществления настоящего изобретения композиция покрытия содержит эпоксидную смолу, амино-функциональный органосилан или силоксан и необязательно аминовый отвердитель, не содержащий кремния. Относительно природы различных компонентов сделаны ссылки, которые указаны выше. Относительно дополнительных компонентов покрытия также сделана ссылка, которая указана выше.

Как обсуждается выше, композиция покрытия по изобретению содержит органическое кремнийсодержащее соединение, выбранное из группы органосиланов и органосилоксанов. Органосиланы и органосилоксаны могут включать эпокси-функциональные силаны или силоксаны, амино-функциональные силаны или силоксаны и/или органосиланы или органосилоксаны, не имеющие эпокси- или амино-функциональности.

В одном варианте осуществления предпочтительно, чтобы, по меньшей мере, часть атомов кремния органического кремнийсодержащего соединения, присутствующего в композиции покрытия, скорее представляла атомы от эпокси-функциональных силанов или силоксанов и/или амино-функциональных силанов или силоксанов, чем от нефункциональных силанов или силоксанов (то есть силанов или силоксанов, не имеющих эпокси- или амино-функциональности). Считают, что таким образом будет улучшено связывание кремния в органической сетке покрытия и в результате этого химическая стойкость композиции покрытия. В одном варианте осуществления не более 80% атомов кремния органосиланов и органосилоксанов представляют собой атомы от нефункциональных органосиланов или нефункциональных органосилоксанов. Может быть предпочтительно, чтобы не более 60% атомов кремния органосиланов и органосилоксанов представляли атомы от нефункциональных органосиланов или нефункциональных органосилоксанов, более конкретно не более 40%, еще более конкретно не более 20%.

В одном варианте осуществления предпочтительно, чтобы, по меньшей мере, часть атомов кремния органического кремнийсодержащего соединения, присутствующего в композиции покрытия, представляла атомы от эпокси-функциональных силанов или эпокси-функциональных силоксанов. Обнаружено, что использование эпокси-функциональных силанов или эпокси-функциональных силоксанов является эффективным способом включения относительно большого количества кремния в композицию покрытия. В одном варианте осуществления, по меньшей мере, 20% атомов кремния от органосиланов и органосилоксанов, представляют атомы от эпокси-функциональных силанов или эпокси-функциональных силоксанов. Может быть предпочтительно, чтобы, по меньшей мере, 40% атомов кремния органосиланов и органосилоксанов представляли собой атомы от эпокси-функциональных силанов или эпокси-функциональных силоксанов, или, по меньшей мере, 60%, или, по меньшей мере, 80%.

В одном варианте осуществления композиция покрытия содержит комбинацию нефункциональных органосиланов или органосилоксанов с эпокси- или амино-функциональными силанами или силоксанами. Это позволяет варьировать содержание кремния независимо от содержания эпокси и аминогрупп, и дает больше возможностей для контроля соотношения кремния и эпокси, что является ключевой характеристикой для регулирования химической стойкости композиции покрытия. Таким образом, в одном варианте часть, например, 1-50%, в частности 1-20%, более конкретно 5-20% масс. атомов кремния органического кремнийсодержащего соединения, присутствующего в композиции покрытия, представляет атомы от органосиланов или силоксанов, не имеющих эпокси- или амино-функциональности, притом что часть, например, 50-99%, в частности 80-99%, более конкретно 80-95% атомов кремния органического кремнийсодержащего соединения, присутствующего в композиции покрытия, представляет атомы от эпокси-функциональных силанов или силоксанов и/или амино-функциональных силанов или силоксанов.

В этом варианте осуществления может быть предпочтительно, чтобы, по меньшей мере, 40% атомов кремния эпокси- или амино-функциональных органосиланов и органосилоксанов представляли собой атомы от эпокси-функциональных силанов или эпокси-функциональных силоксанов, или, по меньшей мере, 60%, или, по меньшей мере, 80%.

В одном варианте осуществления композиция покрытия содержит комбинацию амино-функциональных органосиланов или органосилоксанов с эпокси-функциональными силанами или силоксанами. Это позволяет варьировать содержание кремния независимо от содержания эпоксигрупп и дает больше возможностей для контроля соотношения кремния и эпокси, что является ключевой характеристикой для регулирования химической стойкости композиции покрытия. Таким образом, в одном варианте часть, например, 1-99%, в частности 10-90% атомов кремния органического кремнийсодержащего соединения, присутствующего в композиции покрытия, представляет собой атомы от амино-функциональных силанов или силоксанов, притом что часть, например, 1-99%, в частности 10-90% атомов кремния органического кремнийсодержащего соединения, присутствующего в композиции покрытия, представляет атомы от эпокси-функциональных силанов или силоксанов.

В одном варианте осуществления композиция покрытия включает эпоксидную смолу, не содержащую кремния, амино-функциональный органосилан или силоксан и необязательно аминовый отвердитель, не содержащий кремния. Относительно природы различных компонентов и их соотношений сделана ссылка, которая указана выше. Относительно дополнительных компонентов покрытия также сделана ссылка, которая указана выше.

В одном варианте осуществления композиция покрытия включает эпоксидную смолу, не содержащую кремния, эпокси-функциональный органосилан или силоксан, амино-функциональный органосилан или силоксан и необязательно аминовый отвердитель, не содержащий кремния. Относительно природы различных компонентов и их соотношений сделана ссылка, которая указана выше. Относительно дополнительных компонентов покрытия также сделана ссылка, которая указана выше.

В одном варианте осуществления композиция покрытия включает эпоксидную смолу, не содержащую кремния, эпокси-функциональный органосилан или силоксан, нефункциональный органосилан или силоксан и аминовый отвердитель, не содержащий кремния. Относительно природы различных компонентов и их соотношений сделана ссылка, которая указана выше. Относительно дополнительных компонентов покрытия также сделана ссылка, которая указана выше.

Композицию покрытия можно получать способами, известными в данной области, которые не требуют здесь дополнительного разъяснения. Получение композиций покрытия на основании приведенных выше указаний находится в пределах компетенции специалиста.

Отмечают, что описанные здесь варианты осуществления композиции покрытия можно объединять друг с другом способами, которые ясны специалистам. Это касается всех свойств и композиций, в том числе преимуществ для различных компонентов и соотношений между различными компонентами. Все варианты и свойства, описанные для покрытия, также применимы в отношении способа снабжения резервуара внутренней облицовкой и резервуара, обеспеченного внутренней облицовкой из отвержденной композиции покрытия.

Пока не указано иное, описание различных типов компонентов также касается композиций покрытия, содержащих эти компоненты.

Заголовки в настоящем описании даны только для разъяснения и никоим образом не должны считаться ограничительными.

Теперь изобретение будет разъяснено со ссылкой на следующие примеры. Они предназначены для иллюстрации изобретения, но никоим образом не должны толковаться как ограничение области изобретения.

Пример 1. Пример по изобретению: эпокси-функциональный силан с эпоксидной смолой, не содержащей кремния, и аминовым отвердителем

Этот пример по изобретению демонстрирует влияние смешивания эпокси-функционального силана с эпоксидной смолой, не содержащей кремния, на % масс. поглощения винилацетата и дихлорэтана препаратом без добавления диглицидилового эфира резорцина.

Глицидоксипропилтриметоксисилан (5,456 г, 0,0231 экв. эпокси) добавляют к DEN 431 (например, Dow Chemicals) (4,0513 г, 0,0231 экв. эпокси) и тщательно перемешивают при комнатной температуре со смесью 2,2202 г бис(4-аминоциклогексил)метана (PACM) (0,0423 экв. N-H) и трис(2,4,6-диметиламинометил)фенола (0,2448 г).

В этой композиции молярное соотношение атомов кремния от органосилана и эпоксигрупп в композиции составляет 0,50:1,00. Отношение эквивалентов активных атомов водорода к эквивалентам эпоксигрупп составляет 0,92:1,00.

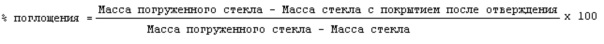

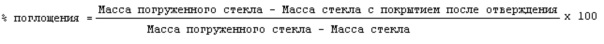

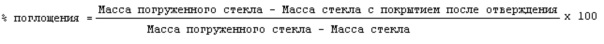

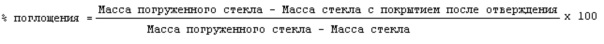

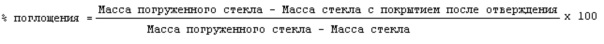

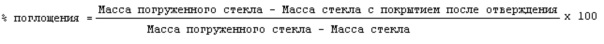

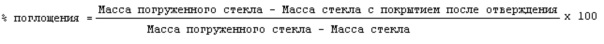

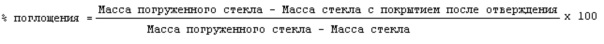

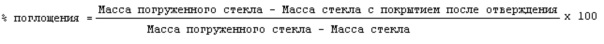

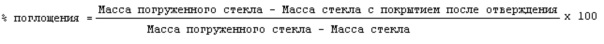

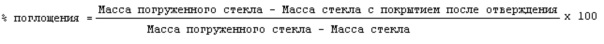

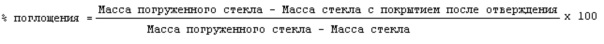

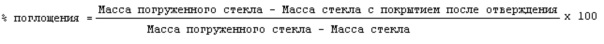

Смесь наносят, применяя 400 мкм кубический аппликатор, на 6 предметных стекол для микроскопа, предварительно тщательно взвешенных с точностью до 4 десятичных разрядов. Затем помещают покрытые предметные стекла в камеру с заданными окружающими условиями, где поддерживают температуру 23°C и 50% относительную влажность, и позволяют покрытию отверждаться в течение 24 ч. Покрытия хорошо сушат в течение 24 ч. Затем покрытые предметные стекла помещают на 16 ч в печь, оснащенную вентилятором, где поддерживают температуру 80°C. После удаления из печи предметным стеклам дают охладиться до комнатной температуры и тщательно взвешивают покрытые предметные стекла с точностью до 4 десятичных разрядов. Каждое предметное стекло помещают в индивидуальный стеклянный сосуд, содержащий либо винилацетат, либо 1,2-дихлорэтан. Используют три предметных стекла с покрытием для каждого растворителя. Поглощение массы винилацетата или 1,2-дихлорэтана контролируют, периодически вынимая предметные стекла из их сосудов, высушивая поверхность покрытого предметного стекла и быстро и тщательно взвешивая предметное стекло с точностью до 4 десятичных разрядов. Поглощение выражают как % массы исходной пленки, рассчитанный следующим образом:

Результаты, приведенные ниже в таблице, представляют среднее поглощение по трем предметным стеклам для каждой жидкости после 28 дней погружения при комнатной температуре.

Пример 2. Пример по изобретению: эпокси-функциональный силоксан с эпоксидной смолой, не содержащей кремния, и аминовым отвердителем

Этот пример демонстрирует влияние смешивания эпокси-функционального силоксана с эпоксидной смолой, не содержащей кремния, на % масс. поглощения винилацетата и дихлорэтана препаратом без добавления диглицидилового эфира резорцина.

Momentive MP200 (6,6 г, 0,0327 экв. эпокси) добавляют к DEN 431 (например, Dow Chemicals) (5,8 г, 0,03295 экв. эпокси) и тщательно перемешивают при комнатной температуре со смесью 3,12 г бис(4-аминоциклогексил)метана (PACM) (0,05943 экв. N-H), 1-метилимидазола (0,510 г) и 2-этил-4-метилимидазола (0,3136 г).

В этой композиции молярное соотношение атомов кремния органосилоксана и эпоксигрупп в композиции составляет 0,50:1,00. Отношение эквивалентов активных атомов водорода к эквивалентам эпоксигрупп составляет 0,91:1,00.

Смесь наносят, применяя 400 мкм кубический аппликатор, на 6 предметных стекол для микроскопа, предварительно тщательно взвешенных с точностью до 4 десятичных разрядов. Затем покрытые предметные стекла помещают в камеру с заданными окружающими условиями, где поддерживают температуру 23°C и 50% относительную влажность, и позволяют покрытию отверждаться в течение 24 ч. Покрытия хорошо сушат в течение 24 ч. Затем покрытые предметные стекла помещают на 16 ч в печь, оснащенную вентилятором, где поддерживают температуру 80°C. После удаления из печи предметным стеклам дают охладиться до комнатной температуры и взвешивают предметные стекла с покрытием с точностью до 4 десятичных разрядов. Каждое предметное стекло помещают в индивидуальный стеклянный сосуд, содержащий либо винилацетат, либо 1,2-дихлорэтан. Используют три предметных стекла с покрытием для каждого растворителя. Поглощение массы винилацетата или 1,2-дихлорэтана контролируют, периодически вынимая предметные стекла из их сосудов, высушивая поверхность покрытого предметного стекла и быстро и тщательно взвешивая предметное стекло с точностью до 4 десятичных разрядов. Поглощение выражают как % массы исходной пленки, рассчитанный следующим образом:

Результаты, приведенные ниже в таблице, представляют среднее поглощение по трем предметным стеклам для каждой жидкости после 28 дней погружения при комнатной температуре.

Пример 3. Пример по изобретению: эпокси-функциональный силоксан с эпоксидной смолой, не содержащей кремния, и аминовым отвердителем

Этот пример демонстрирует влияние смешивания эпокси-функционального силоксана с эпоксидной смолой, не содержащей кремния, на % масс. поглощения винилацетата и дихлорэтана препаратом без добавления диглицидилового эфира резорцина.

Momentive MP200 (1,622 г, 0,00803 экв. эпокси) добавляют к DEN 431 (например, Dow Chemicals) (1,419 г, 0,00809 экв. эпокси) и тщательно перемешивают при комнатной температуре со смесью 0,3557 г триэтилентетрамина (0,0145 экв. N-H) и 2,4,6-трис(диметиламинометил)фенола (0,077 г).

В этой композиции молярное соотношение атомов кремния органосилоксана и эпоксигрупп в композиции составляет 0,50:1,00. Отношение эквивалентов активных атомов водорода к эквивалентам эпоксигрупп составляет 0,90:1,00.

Смесь наносят, применяя 400 мкм кубический аппликатор, на 6 предметных стекол для микроскопа, предварительно тщательно взвешенных с точностью до 4 десятичных разрядов. Затем покрытые предметные стекла помещают в камеру с заданными окружающими условиями, где поддерживают температуру 23°C и 50% относительную влажность, и позволяют покрытию отверждаться в течение 24 ч. Покрытия хорошо сушат в течение 24 ч. Затем покрытые предметные стекла помещают на 16 ч в печь, оснащенную вентилятором, где поддерживают температуру 80°C. После удаления из печи предметным стеклам дают охладиться до комнатной температуры и тщательно взвешивают покрытые предметные стекла с точностью до 4 десятичных разрядов. Каждое предметное стекло помещают в индивидуальный стеклянный сосуд, содержащий либо винилацетат, либо 1,2-дихлорэтан. Используют три предметных стекла с покрытием для каждого растворителя. Поглощение массы винилацетата или 1,2-дихлорэтана контролируют, периодически вынимая предметные стекла из их сосудов, высушивая поверхность покрытого предметного стекла и быстро и тщательно взвешивая предметное стекло с точностью до 4 десятичных разрядов. Поглощение выражают как % массы исходной пленки, рассчитанный следующим образом:

Результаты, приведенные ниже в таблице, представляют среднее поглощение по трем предметным стеклам для каждой жидкости после 28 дней погружения при комнатной температуре.

Пример 4. Пример по изобретению: эпокси-функциональный силан с эпоксидной смолой, не содержащей кремния, и аминовым отвердителем

Этот пример демонстрирует влияние смешивания эпокси-функционального силана с эпоксидной смолой, не содержащей кремния, на % масс. поглощения винилацетата и дихлорэтана пигментированным препаратом.

Получают основу краски по настоящему изобретению, которая содержит

5 г этой основы (0,01218 экв. эпокси) тщательно перемешивают при комнатной температуре со смесью 0,5924 г Ancamine 2264 (0,011 экв. N-H), 0,0808 г 2,4,6-трис(диметиламинометил)фенола.

В этой композиции молярное соотношение атомов кремния от органосилана и эпоксигрупп в композиции составляет 0,50:1,00. Отношение эквивалентов активных атомов водорода к эквивалентам эпоксигрупп составляет 0,90:1,00.

Смесь наносят, применяя 400 мкм кубический аппликатор, на 6 предметных стекол для микроскопа, предварительно тщательно взвешенных с точностью до 4 десятичных разрядов. Затем покрытые предметные стекла помещают в камеру с заданными окружающими условиями, где поддерживают температуру 23°C и 50% относительную влажность, и позволяют покрытию отверждаться в течение 24 ч. Покрытия хорошо сушат в течение 24 ч. Затем покрытые предметные стекла помещают на 16 ч в печь, оснащенную вентилятором, где поддерживают температуру 80°C. После удаления из печи предметным стеклам дают охладиться до комнатной температуры и тщательно взвешивают покрытые предметные стекла с точностью до 4 десятичных разрядов. Каждое предметное стекло помещают в индивидуальный стеклянный сосуд, содержащий либо винилацетат, либо 1,2-дихлорэтан. Используют три предметных стекла с покрытием для каждого растворителя. Поглощение массы винилацетата или 1,2-дихлорэтана контролируют, периодически вынимая предметные стекла из их сосудов, высушивая поверхность покрытого предметного стекла и быстро и тщательно взвешивая предметное стекло с точностью до 4 десятичных разрядов. Поглощение выражают как % массы исходной пленки, рассчитанный следующим образом:

Результаты, приведенные ниже в таблице, представляют среднее поглощение по трем предметным стеклам для каждой жидкости после 28 дней погружения при комнатной температуре.

Пример 5. Пример по изобретению: эпокси-функциональный силан, эпоксидная смола, не содержащая кремния, аминофункциональный силан и аминовый отвердитель, не содержащий кремния

Этот пример демонстрирует влияние комбинирования эпокси-функционального силана и амино-функционального силана с эпоксидной смолой, не содержащей кремния, на % масс. поглощения винилацетата и дихлорэтана непигментированным препаратом без добавления диглицидилового эфира резорцина.

Глицидоксипропилтриметоксисилан (2,0163 г, 0,00854 экв. эпокси) добавляют к DEN 431 (например, Dow Chemicals) (5,9807 г, 0,0342 экв. эпокси) и тщательно перемешивают при комнатной температуре со смесью 3,4466 г аминопропилтриметоксисилана (0,0384 экв. N-H) и 0,2265 г 2,4,6-трис(диметиламинометил)фенола.

В этой композиции молярное соотношение атомов кремния органосиланов и эпоксигрупп в композиции составляет 0,65:1,00. Отношение эквивалентов активных атомов водорода к эквивалентам эпоксигрупп составляет 0,90:1,00

Смесь наносят, применяя 400 мкм кубический аппликатор, на 6 предметных стекол для микроскопа, предварительно тщательно взвешенных с точностью до 4 десятичных разрядов. Затем покрытые предметные стекла помещают в камеру с заданными окружающими условиями, где поддерживают температуру 23°C и 50% относительную влажность, и позволяют покрытию отверждаться в течение 24 ч. Покрытия хорошо сушат в течение 24 ч. Затем покрытые предметные стекла помещают на 16 ч в печь, оснащенную вентилятором, где поддерживают температуру 80°C. После удаления из печи предметным стеклам дают охладиться до комнатной температуры и тщательно взвешивают покрытые предметные стекла с точностью до 4 десятичных разрядов. Каждое предметное стекло помещают в индивидуальный стеклянный сосуд, содержащий либо винилацетат, либо 1,2-дихлорэтан. Используют три предметных стекла с покрытием для каждого растворителя. Поглощение массы винилацетата или 1,2-дихлорэтана контролируют, периодически вынимая предметные стекла из их сосудов, высушивая поверхность покрытого предметного стекла и быстро и тщательно взвешивая предметное стекло с точностью до 4 десятичных разрядов. Поглощение выражают как % массы исходной пленки, рассчитанный следующим образом:

Результаты, приведенные ниже в таблице, представляют среднее поглощение по трем предметным стеклам для каждой жидкости после 30 дней погружения при комнатной температуре.

Пример 6. Пример по изобретению: эпокси-функциональный силан, аминофункциональный силан, эпоксидная смола, не содержащая кремния, и аминовый отвердитель, не содержащий кремния

Этот пример демонстрирует влияние комбинирования эпокси-функционального силана и амино-функционального силана с эпоксидной смолой, не содержащей кремния, на % масс. поглощения винилацетата и дихлорэтана непигментированным препаратом без добавления диглицидилового эфира резорцина.

Глицидоксипропилтриметоксисилан (2,019 г, 0,00854 экв. эпокси) добавляют к DEN 431 (например, Dow Chemicals) (5,9807 г, 0,0342 экв. эпокси) и тщательно перемешивают при комнатной температуре со смесью 0,7659 г аминопропилтриметоксисилана (0,00854 экв. N-H), 1,5849 г бис(4-аминоциклогексил)метана (0,0299 экв. N-H) и 0,2265 г 2,4,6-трис(диметиламинометил)фенола.

В этой композиции молярное соотношение атомов кремния органосиланов и эпоксигрупп в композиции составляет 0,30:1,00. Отношение эквивалентов активных атомов водорода к эквивалентам эпоксигрупп составляет 0,90:1,00.

Смесь наносят, применяя 400 мкм кубический аппликатор, на 6 предметных стекол для микроскопа, предварительно тщательно взвешенных с точностью до 4 десятичных разрядов. Затем покрытые предметные стекла помещают в камеру с заданными окружающими условиями, где поддерживают температуру 23°C и 50% относительную влажность, и позволяют покрытию отверждаться в течение 24 ч. Покрытия хорошо сушат в течение 24 ч. Затем покрытые предметные стекла помещают на 16 ч в печь, оснащенную вентилятором, где поддерживают температуру 80°C. После удаления из печи предметным стеклам дают охладиться до комнатной температуры и тщательно взвешивают покрытые предметные стекла с точностью до 4 десятичных разрядов. Каждое предметное стекло помещают в индивидуальный стеклянный сосуд, содержащий либо винилацетат, либо 1,2-дихлорэтан. Используют три предметных стекла с покрытием для каждого растворителя. Поглощение массы винилацетата или 1,2-дихлорэтана контролируют, периодически вынимая предметные стекла из их сосудов, высушивая поверхность покрытого предметного стекла и быстро и тщательно взвешивая предметное стекло с точностью до 4 десятичных разрядов. Поглощение выражают как % массы исходной пленки, рассчитанный следующим образом:

Результаты, приведенные ниже в таблице, представляют среднее поглощение по трем предметным стеклам для каждой жидкости после 23 дней погружения при комнатной температуре.

Пример 7. Пример по изобретению: эпокси-функциональный силан, аминофункциональный силан, эпоксидная смола, не содержащая кремния, и аминовый отвердитель, не содержащий кремния.