Предлагаемое техническое решение относится к аппаратам, предназначенным для массообменных процессов в системе "газ - жидкость", и может найти применение в химической, нефтехимической, коксохимической, металлургической, машиностроительной и других отраслях промышленности, а также в промышленной экологии для очистки дымовых газов и вентиляционных выбросов.

Известна конструкция насадочного абсорбера для очистки газа жидким абсорбентом, состоящим из вертикального корпуса с патрубками входа предварительно ионизированного газа и выходом очищенного газа, входа и выхода абсорбента, опорной решетки, на которой находится насадка из электропроводного материала. На поверхности насадки установлен электрод в виде перфорированного диска, соединенного с источником напряжения (авт. св. СССР №1810102, B01D 3/10, 1993).

К причинам, препятствующим достижению заданного технического результата, относятся сложность проведения технологического процесса, связанного с предварительной ионизацией газового потока в высоковольтной разрядной камере, и значительные затраты электроэнергии для получения необходимой степени очистки газа от примесей.

Известно устройство для абсорбции газов жидкостью при одновременном воздействии коронного разряда, в котором кювета с абсорбирующим раствором соединена с положительным полюсом высокого напряжения, а коронирующий электрод - проволока с минусом (Утигасаки Киньити, "Рюсан то коче", "Lulhuric dcidand Jnd", 1970, 23, №11, с.319 - 327 (яп.); РЖ "Химия", 1971, №18, П207 (18П)).

К причинам, препятствующим достижению заданного технического результата, относятся малая поверхность контакта фаз и скорости массопередачи, а также сложность проведения технологического процесса, связанная с необходимостью ионизации газа в коронном разряде, требующего высокого напряжения и повышенных затрат электроэнергии для получения необходимой степени очистки газа от примесей.

Наиболее близким техническим решением к заявляемому объекту и принятому за прототип является массообменная колонна для взаимодействия газа с жидкостью, содержащая корпус с тарелками, между которыми расположены элементы, подключенные к источнику тока так, что один из элементов заряжается положительно, другой отрицательно (авт. св. СССР №319318, B01D 3/32, 1972).

К причинам, препятствующим достижению заданного технического результата, относятся недостаточная степень очистки газа от примесей в связи с воздействием электрического поля только на поток газа и капель жидкости в объеме колонны между тарелками, что требует для повышения степени очистки повышения напряжения и затрат электрического тока.

Задачей предлагаемого технического решения является увеличение скорости массопередачи от пузырьков газа, барботирующих через слой заряженной жидкости, находящейся на тарелках.

Техническим результатом предлагаемого технического решения является увеличение степени очистки газа при невысоких затратах электроэнергии за счет воздействия электрического поля на жидкость, находящуюся на тарелках.

Заявленный технический результат достигается тем, что в массообменной колонне для взаимодействия газа с жидкостью, содержащей корпус с тарелками и элементы, тарелки размещены поочередно с элементами, подключены к отрицательному полюсу источника тока и установлены на опорах, выполненных из диэлектрического материала, а каждый элемент выполнен в виде металлической сетки, подключенной к положительному полюсу источника тока, и закреплен на раме с положительной плавучестью, выполненной из диэлектрического материала и имеющей возможность вертикального перемещения для обеспечения постоянного зазора между сеткой и уровнем жидкости.

Размещение тарелок поочередно с элементами и подключение тарелок к отрицательному полюсу источника тока и их установка на опорах, выполненных из диэлектрического материала, уменьшает утечки тока по стенкам корпуса, что приводит к экономии электроэнергии, так как разность потенциалов между тарелками и фундаментом колонны, имеющим как земля слабый отрицательный заряд, будет минимальной. Кроме того, материал тарелок, заряженных отрицательно, не будет растворяться под действием электрического тока, что увеличивает срок их работы по аналогии с катодной защиты металлов.

Выполнение каждого элемента в виде металлической сетки уменьшает ее массу и расход диэлектрического материала, из которого изготавливается рама с положительной плавучестью. Положительная плавучесть рамы позволяет находиться металлической сетке всегда над уровнем жидкости на тарелке при любых ее колебаниях во время работы. Даже, если жидкость стечет с тарелки, рама из диэлектрического материала ляжет на тарелку с сохранением зазора между сеткой и тарелкой и предотвратит короткое замыкание между положительно заряженной сеткой и отрицательно заряженной тарелкой. Подключение каждой металлической сетки к положительному полюсу источника тока позволяет создать между ней и тарелкой разность потенциалов, под действием которой через жидкость и ее капельки, уносимые потоком газа вверх, протекает слабый электрический ток, ионизирующий слой жидкости на тарелке и уменьшающий сопротивление массопереносу на границах пузырьков газа, капелек жидкости и сплошных потоков газа и жидкости, что увеличивает скорость массопередачи и степень очистки газа при невысоких затратах электроэнергии.

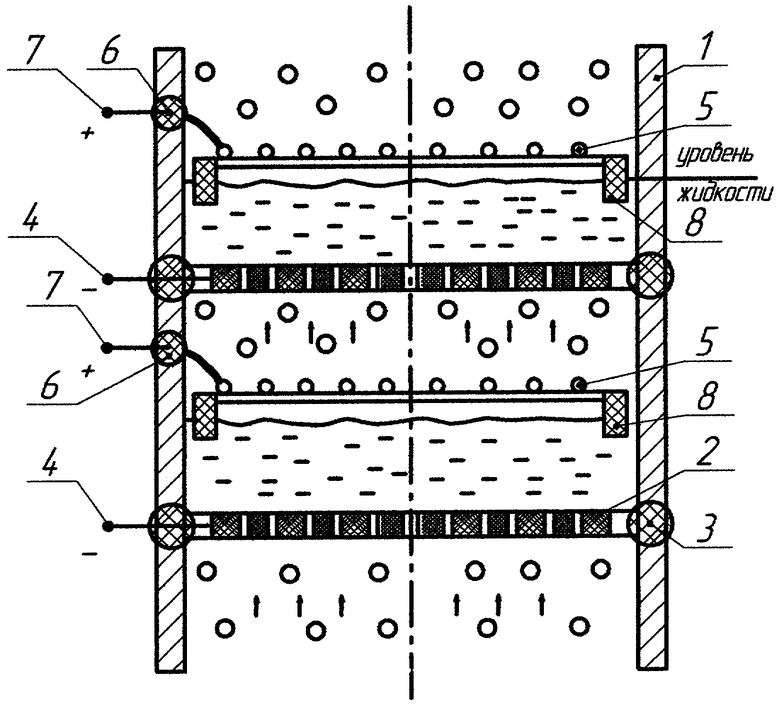

Схема предлагаемой конструкции массообменной колонны представлена на чертеже.

Массообменная колонна состоит из корпуса 1 с тарелками 2, закрепленными в корпусе 1 на опорах 3, выполненных из диэлектрического материала и подключенных к отрицательному полюсу 4 источника тока. Над каждой тарелкой 2 установлен элемент в виде металлической сетки 5, подключенной через диэлектрическую пробку 6 к положительному полюсу 7 источника тока. Металлическая сетка 5 закреплена на раме 8 с положительной плавучестью и выполненную из диэлектрического материала, например пенопласта, пенополиуретана и т.п., имеющей возможность вертикального перемещения для обеспечения постоянного зазора между сеткой и уровнем жидкости.

Массообменная колонна работает следующим образом. В корпус 1 колонны подают сверху жидкость, а снизу газ. На каждой тарелке 2 устанавливается рабочий слой жидкости так, что рамы 8 с металлическими сетками 5 всплывают с образованием между ними и уровнем жидкости зазора постоянной толщины 5-20 мм. На отрицательный полюс 4 и положительный полюс 7 подают от источника тока напряжение.

Под действием потока газа, барботирующего в виде пузырьков через отверстия тарелки 2 и слой жидкости над ее поверхностью, образуются капли жидкости, поднимающиеся вверх и образующие замкнутую цепь между металлической сеткой 5 и тарелкой 2. Ток этой цепи ионизирует жидкость на тарелке, уменьшая ее пограничное сопротивление при массопередаче через границу раздела фаз пузырьков газа к жидкости на тарелке, что увеличивает скорость массопередачи и степень очистки газа от примесей.

То же касается и капель жидкости, отрываемых потоком газа с ее поверхности над каждой тарелкой 2. Заряженные капли жидкости в ионизированном виде имеют пониженное пограничное сопротивление при массопередаче от потока газа над тарелкой 2 до металлической сетки 5, что также способствует увеличению скорости массопередачи и увеличению степени очистки газа от примесей.

Капли жидкости, заряженные отрицательно, поднимаясь к металлической сетке 5, заряженной положительно, разряжаются и укрупняются, стекая вниз, что уменьшает брызгоунос и улучшает процесс массопередачи.

При колебаниях уровня жидкости на тарелке 2 зазор между металлической сеткой 5 и уровнем жидкости остается постоянным, что автоматически стабилизирует токовый режим, так как металлическая сетка 5 закреплена на раме 8 с положительной плавучестью, выполнена из диэлектрического материала и имеет возможность вертикального перемещения для обеспечения постоянного зазора между сеткой и уровнем жидкости. Даже если вся жидкость стечет с тарелки 2, то рама 8 ляжет на тарелку 2 и предотвратит короткое замыкание между противоположно заряженными тарелкой 2 и металлической сеткой 5.

Таким образом, предлагаемая конструкция массообменной колонны позволяет увеличить скорость массопереноса и степень очистки газа за счет ионизации слоя жидкости на тарелке и снижения пограничного сопротивления при массопередаче от пузырьков газа к жидкости, а также снизить пограничное сопротивление от заряженных капель к потоку газа в зазоре между поверхностью жидкости и металлической сеткой 5, при этом напряжение между полюсами 4 и 7 не превышает 20 В, что допускается по технике безопасности при работе с негорючими жидкостями, в том числе водой и ее растворами, чаще всего используемой в качестве абсорбента, и минимизировать ток и расход электроэнергии. Кроме того, предлагаемая массообменная колонна обладает свойством саморегулирования и стабилизации такового режима при колебаниях расхода жидкости и газа, проходящих через колонну, за счет постоянного зазора между уровнем жидкости и металлической сеткой 5, который в общей электрической сети между полюсами 4 и 7 создает основное электрическое сопротивление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абсорбции газов | 1981 |

|

SU990248A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ | 2002 |

|

RU2212377C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2008 |

|

RU2361821C1 |

| ЭЛЕКТРООЧИСТИТЕЛЬ С ПАРНЫМ ПОДКЛЮЧЕНИЕМ ЭЛЕКТРОДОВ К ИСТОЧНИКУ ЭНЕРГИИ | 2011 |

|

RU2466771C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 2001 |

|

RU2198850C2 |

| Устройство для десорбции сероводорода | 1985 |

|

SU1366478A1 |

| СПОСОБ ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ СРЕД ОТ МИКРООРГАНИЗМОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2430742C1 |

| Абсорбер для селективного удаления кислых газов | 2024 |

|

RU2832561C1 |

| ЭЛЕКТРООЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ И ГАЗОВ С НЕПАРАЛЛЕЛЬНЫМИ ЭЛЕКТРОДАМИ | 2008 |

|

RU2363541C1 |

| Устройство для электрохимической очистки металлических поверхностей | 1985 |

|

SU1289919A1 |

Изобретение относится к аппаратам, предназначенным для массообменных процессов в системе "газ - жидкость", и может найти применение в химической, нефтехимической, коксохимической, металлургической, машиностроительной и других отраслях промышленности, а также в промышленной экологии для очистки дымовых газов и вентиляционных выбросов. В массообменной колонне для взаимодействия газа с жидкостью, содержащей корпус с тарелками и элементы, подключенные к источнику тока, тарелки размещены поочередно с элементами, подключены к отрицательному полюсу источника тока и установлены на опорах, выполненных из диэлектрического материала. Каждый элемент выполнен в виде металлической сетки, подключенной к положительному полюсу источника тока, и закреплен на раме с положительной плавучестью, выполненной из диэлектрического материала и имеющей возможность вертикального перемещения для обеспечения постоянного зазора между стенкой и уровнем жидкости. Техническим результатом изобретения является увеличение степени очистки газа при невысоких затратах электроэнергии за счет воздействия электрического поля на жидкость, находящуюся на тарелках. 1 ил.

Массообменная колонна для взаимодействия газа с жидкостью, содержащая корпус с тарелками и элементы, подключенные к источнику тока, отличающаяся тем, что тарелки размещены поочередно с элементами, подключены к отрицательному полюсу источника тока и установлены на опорах, выполненных из диэлектрического материала, при этом каждый элемент выполнен в виде металлической сетки, подключенной к положительному полюсу источника тока, и закреплен на раме с положительной плавучестью, выполненной из диэлектрического материала и имеющей возможность вертикального перемещения для обеспечения постоянного зазора между сеткой и уровнем жидкости.

| МАССООБМЕННАЯ КОЛОННА | 0 |

|

SU319318A1 |

| Способ взаимодействия парогазовой смеси с высокоомной жидкостью и устройство для его осуществления | 1988 |

|

SU1620111A1 |

| Тепломассообменный аппарат | 1976 |

|

SU626786A1 |

| Способ проведения массообменных и реакционных процессов | 1986 |

|

SU1421357A1 |

| RU 2004302 C1, 15.12.1993 | |||

| ТАРЕЛКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1972 |

|

SU453163A1 |

| US 4597947 A, 01.07.1986 | |||

| JP 58017819 A, 02.02.1983. | |||

Авторы

Даты

2007-11-20—Публикация

2006-03-31—Подача