Изобретение относится к устройству для подготовки полимерного материала, в частности термопласта, к вторичной переработке, содержащему резервуар, имеющий вверху загрузочное отверстие для перерабатываемого материала, причем в резервуаре расположен, по меньшей мере, один подвижный, вращающийся преимущественно вокруг вертикальной оси резервуара смесительный и/или измельчающий инструмент, и обработанный этим инструментом материал направляют в расположенное внизу резервуара разгрузочное отверстие, с которым по потоку сообщено питающее отверстие корпуса устройства, содержащего шнек, преимущественно пластикатора или агломератора.

Подобные устройства известны, например, из ЕР 1173315 или WO-A-01/39948, причем пластикатор или агломератор содержит в большинстве случаев экструзионный шнек, который подает транспортируемый им материал непосредственно на последующую переработку, в большинстве случаев к гранулятору. Шнек может быть также чисто транспортным шнеком, который подает материал на последующий этап обработки, например повторную обработку посредством вращающихся инструментов, причем только на этом этапе обработки материал подают к пластикатору или агломератору. Известные устройства работают, в принципе, удовлетворительно, однако нередко создают трудности в отношении питания примыкающего к разгрузочному отверстию устройства, в частности тогда, когда это устройство представляет собой пластикатор или агломератор. Желательными являются как можно более равномерное питание шнека и тем самым как можно более равномерный выход из этого устройства, что, в частности, важно тогда, когда к экструдеру примыкает формовочная установка, задачей которой является как можно более равномерная подача формуемого материала. Упомянутые трудности обусловлены в том числе тем, что перерабатываемый материал в большинстве случаев очень разный как в отношении химического состава, так и внешнего вида (степень загрязнения, размер и форма частиц и т.п.).

Изобретение ставит своей задачей устранение этих трудностей и усовершенствование устройства описанного выше рода с возможностью достижения как можно более равномерной подачи перерабатываемого материала к устройству, примыкающему к разгрузочному отверстию, чем достигается равномерный выход на разгрузочном конце шнека, в частности пластикатора или агломератора. Эта задача решается, согласно изобретению, за счет того, что корпус примыкающего к разгрузочному отверстию устройства содержит, по меньшей мере, два шнека, питаемые поступающим из резервуара материалом сообща, и что диаметр D резервуара находится в следующем отношении к диаметру d каждого из шнеков:

где D - внутренний диаметр резервуара в форме кругового цилиндра, мм, или внутренний диаметр пересчитанного на такую же вместимость воображаемого резервуара в форме кругового цилиндра такой же эффективной высоты;

d - диаметр шнеков, мм;

К - постоянная, которая больше или равна 50.

По сравнению с традиционными одношнековыми конструкциями в рамках изобретения осуществлен переход на двух- или мультишнековую конструкцию. До сих пор двухшнековые экструдеры вызывали сомнения из-за относительно высокой стоимости, однако опыт заявителя показывает, что сложные меры, которые были необходимы в одношнековых конструкциях для достижения в некоторой степени равномерной питающей характеристики, приближаются к стоимости двухшнековой конструкции. К тому же по сравнению с одношнековыми конструкциями шнеки и их цилиндры в двухшнековых конструкциях могут иметь существенно меньшую конструктивную длину, и при таком же диаметре шнеков достигается в 1,5-2 раза больший выход (например, при переработке полиэтилена).

В связи с этим для обеспечения упомянутого равномерного питания шнеков значение имеет упомянутый расчет резервуара.

За счет этой компоновки, согласно изобретению, происходит постоянная подача перерабатываемого материала к шнекам даже тогда, когда материал в резервуаре находится в теплом мягком состоянии. Поскольку по сравнению с одношнековыми конструкциями длина шнеков может поддерживаться более короткой, у двухшнековых конструкций, укороченных примерно наполовину, при равном выходе устройства потребность в площади существенно ниже. В зоне пазух шнеков возникают лучшие пластифицирующие свойства, поскольку там материал особенно интенсивно обрабатывается за счет срезания и перемешивания. Оказалось также, что такая конструкция в отношении геометрии шнеков менее восприимчива к переработке отличающихся друг от друга видов полимеров, так что устройство имеет более универсальное применение.

Другое преимущество конструкции, согласно изобретению, заключается в том, что отпадает необходимая прежде в большинстве случае в питающей зоне охлаждаемая втулка с канавками, которая подвержена сильному износу. Это дает не только экономию расходов, но и преимущество меньшего пускового крутящего момента для приводного двигателя.

Преимущественно в рамках изобретения величина постоянной К составляет более 100, как показывает опыт.

Далее в рамках изобретения оказалось, что питание образованного шнеками и их корпусом устройства, в частности, когда оно образовано пластикатором или агломератором, тем лучше, чем короче путь, который, перерабатываемый материал должен пройти от резервуара к шнекам. Согласно одному усовершенствованию изобретения конструкция выполнена поэтому так, что корпус пластикатора или агломератора примыкает непосредственно к разгрузочному отверстию резервуара, так что питающее отверстие корпуса пластикатора или агломератора соседствует непосредственно с разгрузочным отверстием резервуара или совпадает с ним. Для этого целесообразно, если корпус обоих шнеков примыкает к периферии резервуара по касательной, хотя, в принципе, возможны также отличающиеся от этого расположения, например радиальное расположение.

Самое оптимальное расположение в рамках изобретения возникает тогда, когда сечения шнеков в корпусе пластикатора или агломератора лежат в зоне питающего отверстия вертикально или наискось друг над другом. Вертикальное расположение обеспечивает кратчайшие пути перерабатываемого материала от резервуара к шнекам. В отличие от этого, например, при косом расположении сечений шнеков или даже при расположении рядом друг с другом в большинстве случаев требуются тогда охлаждение образующейся поверхности в корпусе пластикатора или агломератора в зоне питающего отверстия и выполнение для этого охлаждающих каналов во избежание прилипания скопившегося материала к этой поверхности.

Витки шнеков могут находиться в зацеплении между собой, по меньшей мере, в зоне питающего отверстия. Это дает преимущество самоочистки витков шнеков, что важно именно в питающей зоне. Хотя целесообразны одинаковые диаметры обоих шнеков, это необязательно, и оба шнека могут иметь также разную длину, например, тогда, когда один шнек действует для другого шнека в качестве подающего шнека. При разных диаметрах шнеков в приведенной выше формуле для d следует взять среднее значение диаметров шнеков. Если диаметр шнеков по их длине непостоянный (например, у конических шнеков), то следует подставить средний диаметр шнеков.

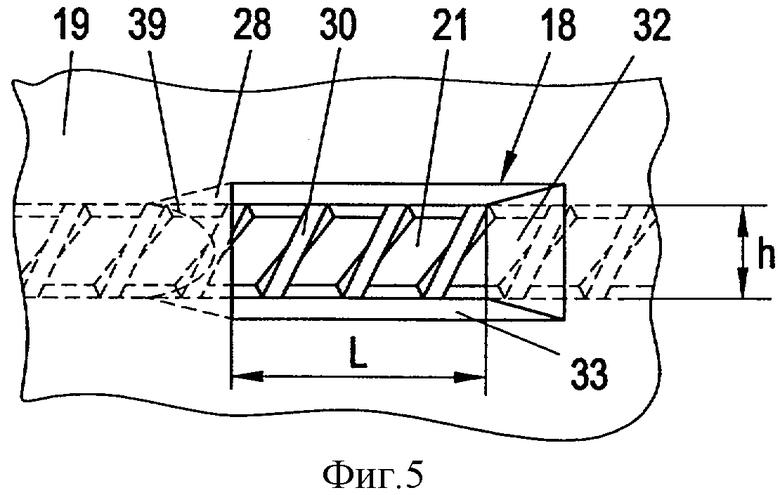

Упомянутая выше благоприятная питающая характеристика перерабатываемого материала еще более улучшается в рамках изобретения за счет того, что та боковая стенка питающего отверстия, по которой сходит инструмент, ограничивает проходящее непрерывно к продольной оси корпуса шнеков расширение питающего отверстия, простирающееся, если смотреть в направлении оси корпуса шнеков, по меньшей мере, до периферии витков соседнего шнека, преимущественно до зоны оси шнека, так что это расширение образует взаимодействующую с витками шнека непрерывную срезающую кромку. У особенно благоприятных форм выполнения ограничивающая расширение боковая стенка питающего отверстия составляет с осью шнеков угол от 20 до 80°, преимущественно от 30 до 55°. Точно так же в результате опытов для упомянутой питающей характеристики оказалось особенно благоприятным, когда для питающего отверстия корпуса шнеков справедливы следующие формулы:

где h - измеренная в осевом направлении резервуара эффективная высота питающего отверстия, мм;

L - измеренная в направлении периферии резервуара эффективная длина питающего отверстия, мм;

d - наружный диаметр витков шнеков, мм;

k - число шнеков, причем k преимущественно равно 2.

Далее благоприятно, если дно питающего отверстия понижается от шнеков в направлении резервуара.

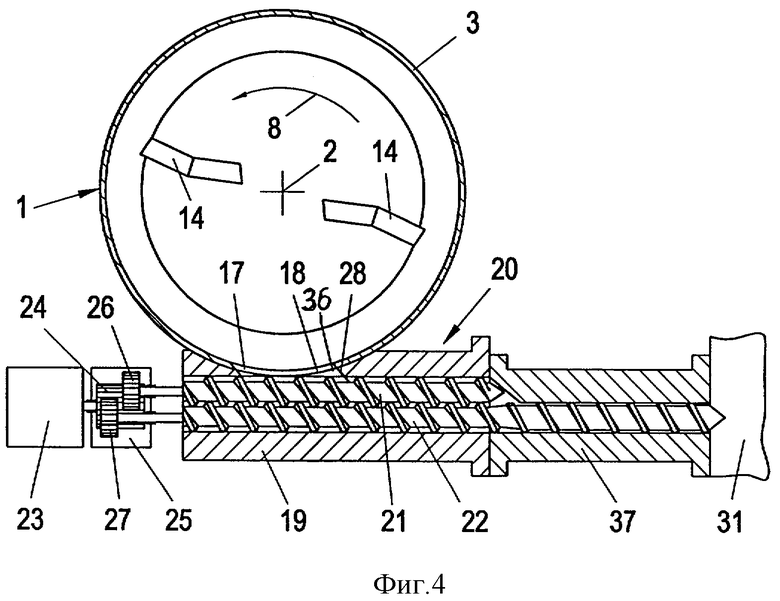

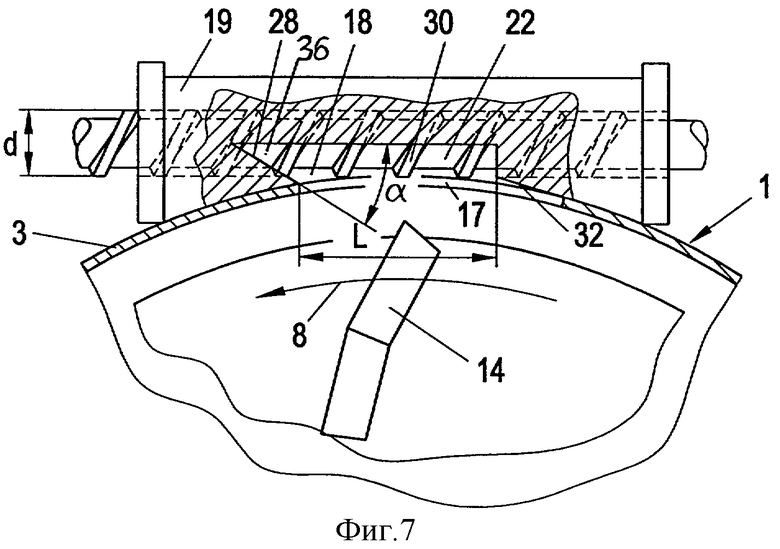

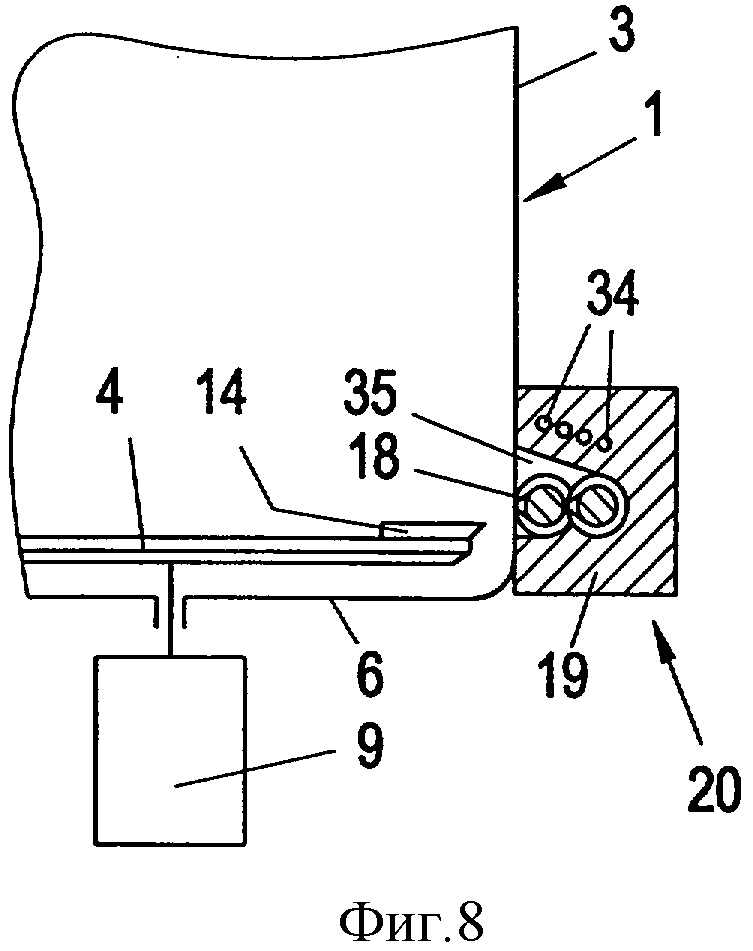

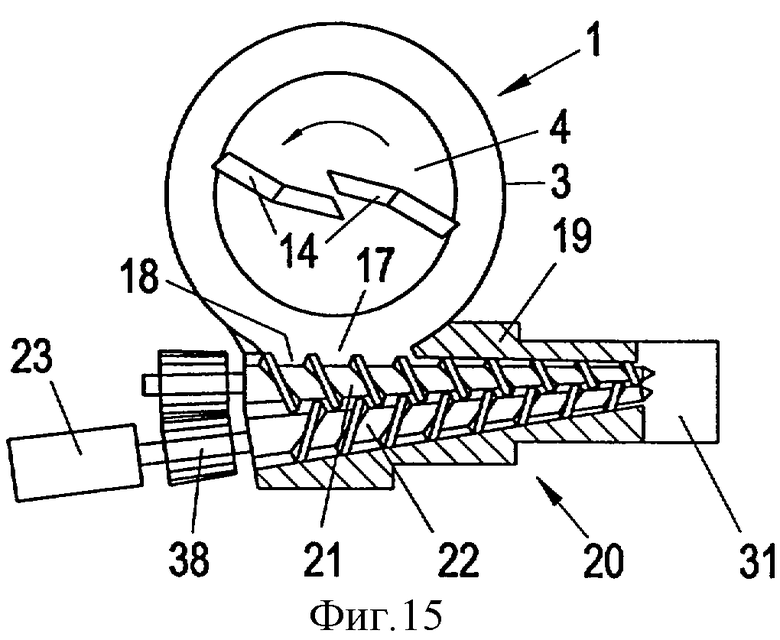

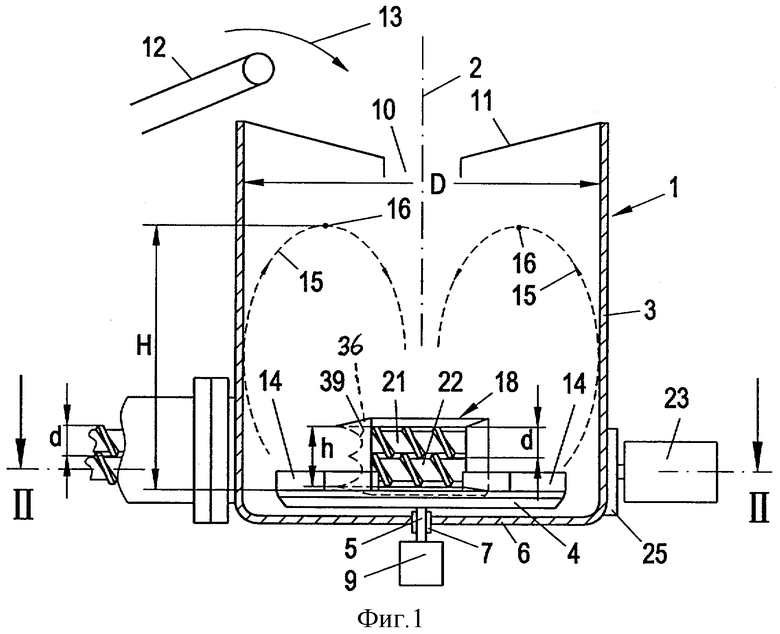

Другие отличительные признаки и преимущества изобретения приведены в описании примеров осуществления объекта изобретения, схематично изображенных на чертежах. На фиг.1 показан вертикальный разрез первого варианта выполнения по линии I-I фиг.2, на которой показан разрез по линии II-II фиг.1. На фиг.3 показан вариант выполнения в горизонтальном разрезе с расположенными рядом друг с другом шнеками одинаковой длины. На фиг.4 показан вариант выполнения по фиг.3, у которого оба шнека имеют разную длину. На фиг.5 показано при расположении по фиг.3 выполнение питающего отверстия. На фиг.6 показано выполнение питающего отверстия при расположении по фиг.1. На фиг.7 показано выполнение питающего отверстия в горизонтальном разрезе. На фиг.8-14 в вертикальном разрезе показаны различные возможности расположения шнеков. На фиг.15 в горизонтальном разрезе показано устройство с коническим двухшнековым экструдером.

У устройства на фиг.1, 2, 6 и 7 устройство образует комбинацию разрывателя и экструдера с двойным шнеком, которая содержит резервуар 1 с вертикальной осью 2 и круговым сечением, боковая стенка 3 которого проходит в основном цилиндрически. В резервуаре 1 вокруг оси 2 по стрелке 8 вращается несущий диск 4 (фиг.2), сидящий на валу 5, который герметично проходит через дно 6 резервуара 1 и установлен с возможностью вращения в дне 6 в подшипниках 7. Вал 5 приводится во вращение двигателем 9.

Резервуар 1 имеет вверху загрузочное отверстие 10 для перерабатываемого материала, целесообразно в проходящей воронкообразно верхней стенке 11. Если материал должен перерабатываться в вакууме, то к резервуару 1 присоединено вакуумирующее устройство и загрузочное отверстие 10 снабжено целесообразно также вакуумируемым шлюзом. Перерабатываемый материал подается к загрузочному отверстию 10 подающим устройством 12, например ленточным транспортером, и забрасывается в отверстие 10 по стрелке 13.

Расположенный в зоне дна 6 несущий диск 4 несет несколько инструментов 14, которые оказывают на загруженный в резервуар 1 материал, по большей части перерабатываемый термопласт, по меньшей мере, перемешивающее, по большей части также измельчающее и высушивающее действие. В последнем случае инструменты 14 выполнены в виде ножей с режущими кромками. Сбрасываемый инструментами 14 с несущего диска 4 материал поднимается по боковой стенке 3 резервуара 1 в виде смешанного сгустка 15 и по достижении кульминационной точки 16 снова падает обратно в зону оси 2 резервуара. Таким образом, перерабатываемый материал хорошо перемешивается или измельчается и высушивается и по достижении достаточного времени пребывания в резервуаре 1 выгружается из него через разгрузочное отверстие 17, которое в изображенном варианте выполнения совпадает с питающим отверстием 18 корпуса 19 пластикатора или агломератора 20, в данном случае экструдера, по меньшей мере, однако, сообщено с ним по потоку. Устройство 20 содержит два расположенных в корпусе 19 шнека 21, 22, приводимые во вращение в одном направлении с одинаковой скоростью двигателем 23, так что их витки могут находиться в зацеплении между собой. Подходящее для этого возможное приводное устройство показано на фиг.3 и 4. Двигатель 23 приводит солнечное зубчатое колесо 24, установленное в картере 25 редуктора и приводящее два планетарных зубчатых колеса 26, 27, которые находятся во вращательном соединении с валами обоих шнеков 21, 22.

Для достижения удвоенного по сравнению с одношнековым экструдером выхода оказалось, что габариты резервуара должны отвечать отношению по следующей эмпирически полученной приближенной формуле:

где D - внутренний диаметр резервуара 1, мм, d - наружный диаметр витков обоих шнеков 21, 22, мм, и К - постоянная величина, которая составляет, по меньшей мере, 50, преимущественно, однако, по меньшей мере, 100. Эта формула относится к резервуару в форме кругового цилиндра. Если этот резервуар выполнен не в форме кругового цилиндра или просто цилиндра, а приблизительно конусообразным, то D следует пересчитать на внутренний диаметр воображаемого резервуара в форме кругового цилиндра такой же вместимости, т.е. такой же эффективной высоты. Эффективной высотой считается при этом расстояние, на котором лежит кульминационная точка 16 смешанного сгустка 15 над верхним краем несущего диска 4, предполагая нормальные эксплуатационные условия.

С другой стороны, однако, во многих случаях значение имеет также расчет и форма питающего отверстия 18 корпуса 19 шнеков. В это питающее отверстие, лежащее, по меньшей мере, частично на высоте вращающихся в резервуаре 1 инструментов 14, забрасывается инструментами 14 полимерный материал, смешанный в резервуаре 1, при необходимости, измельченный и за счет этого нагретый и, при необходимости, высушенный. Это может поддерживаться за счет того, что опережающие, если смотреть по стрелке 8, кромки инструментов отогнуты или загнуты против направления движения, так что при вращении инструментов 14 происходит шпателеобразное вдавливание материала в питающее отверстие 18. Опыты показали, что особые условия возникают тогда, когда для питающего отверстия 18 справедливы следующие размеры:

где h - измеренная в осевом направлении резервуара 1 эффективная высота питающего отверстия 18, мм;

L - измеренная в направлении периферии резервуара 1 эффективная длина питающего отверстия 18, мм;

d - наружный диаметр витков шнеков, мм;

k - число шнеков, причем k преимущественно равно 2.

Эффективной длиной или эффективной высотой питающего отверстия 18 считается при этом эффективное сечение в свету по отношению к направлению прохождения материала из резервуара 1 в корпус 19.

Далее опыты показали, что помещенный в питающее отверстие 18 материал иногда склонен скапливаться в зоне того края питающего отверстия 18, у которого вращаются инструменты 14, т.е. на фиг.2 левого края питающего отверстия 18. Во избежание такого скопления оказалось целесообразным расположение той боковой стенки 28 питающего отверстия 18, по которой сходят упомянутые инструменты 14 (это правая на фиг.3 и 4 боковая стенка 28), наискось к продольной оси 29 корпуса 19 шнеков с возможностью образования, если смотреть в направлении вхождения полимерного материала, непрерывно проходящего в направлении оси шнеков расширения 39 питающего отверстия 18. Угол α (фиг.7), заключаемый этой боковой стенкой 28 с продольной осью 29 корпуса 19 шнеков, составляет в любом случае менее 90°, а именно от 20 до 80°, преимущественно от 30 до 55°. Боковая стенка 28 проходит при этом, по меньшей мере, до периферии витков 30 соседнего шнека 21 или 22, преимущественно до зоны оси этого шнека. Эта продольная ось шнека совпадает при вертикальном расположении обоих шнеков 21, 22, если смотреть сверху, с осью 29 корпуса 19 шнеков (фиг.2). Кромка этой боковой стенки 28, в частности ее конец, образует взаимодействующую с витками 30 шнеков срезающую кромку 39 (фиг.1, 5, 6), которая, поскольку втулка с пазами отсутствует, проходит в направлении периферии шнеков 21, 22 непрерывно, т.е. не прерываясь.

В варианте выполнения, представленном на фиг.1, 2, 7, оба шнека 21, 22 расположены вертикально друг над другом, а их оси расположены горизонтально. Одно и другое необязательно, хотя эти расположения наиболее оптимальны. Если необходимо отличающееся от этого расположение, то, как показано на фиг.3 и 4, оба шнека 21, 22 могут лежать рядом друг с другом. В варианте выполнения, представленном на фиг.3, оба шнека 21, 22 имеют одинаковую длину и приводятся во вращение в одном направлении, а их витки 30 могут находиться в зацеплении между собой. Оба шнека 21, 22 транспортируют материал, тем самым сообща в примыкающую к корпусу 19 шнеков экструзионную головку 31.

Устройство на фиг.4 отличается от фиг.3 тем, что оба шнека 21, 22 имеют разную длину, а именно соседний с резервуаром 1 шнек 21 выполнен короче другого шнека 22. Шнек 21 забирает поэтому материал, заброшенный из резервуара 1 через его разгрузочное отверстие 17 в питающее отверстие 18 корпуса 19, причем эта питающая характеристика улучшается за счет упомянутого выше расчета резервуара 1 и питающего отверстия 18, а также за счет выполнения боковой стенки 28 последнего. Шнек 21 передает по ходу своего транспортного тракта взятый им материал другому шнеку 22, который подает материал к примыкающей экструзионной головке 31. Это устройство имеет, помимо преимущества равномерного питания, еще и преимущества более дешевого разгрузочного корпуса 37 и более дешевого входного элемента к экструзионной головке 31.

Более подробное выполнение питающего отверстия 18 для конструкций на фиг.3 и 4 изображено на фиг.6.

Из фиг.5-7 видно, что на том краю питающего отверстия 18, к которому подходят инструменты 14, т.е. на правом краю, выполнен скос 32 для улучшения питающей характеристики. Далее дно 33 питающего отверстия 18 наклонено в направлении резервуара 1, так что образованная им стенка питающего отверстия понижается от шнека 22 в направлении резервуара 1.

Как уже сказано, оба шнека 21, 22 могут, в принципе, занимать любое положение по отношению друг к другу. Различные расположения показаны на фиг.8-14. Положение обоих шнеков 21, 22 на фиг.11 вертикально друг над другом является наиболее оптимальным расположением, поскольку тогда исключена опасность прилипания полимерных частиц к поверхности питающей зоны корпуса шнеков, нежели при другом положении шнеков 21, 22. Отличающиеся от фиг.11 расположения, правда, в принципе, также возможны, однако при таких расположениях возможно и упомянутое прилипание, например, липких полимерных частиц и вытекающее из этого забивание питающего отверстия. Это может привести к перегреву этих частиц. Во избежание этого рекомендуется при отличающихся от фиг.11 расположениях шнеков 21, 22 расположить охлаждающие каналы 34 в той зоне ограниченного питающим отверстием 18 участка корпуса 19, где, примыкая к питающему отверстию 18, находятся полости 35, которые могут привести к упомянутому прилипанию и вытекающему из этого чрезмерно длительному времени пребывания обработанных частиц материала. Чем больше эти полости 35 и чем дальше они простираются в корпусе 19 в направлении от резервуара 1, тем больше следует предусмотреть охлаждающих каналов 34.

Хотя выполнение обоих шнеков 21, 22 с одинаковым и постоянным диаметром d (фиг.7) по экономическим причинам наиболее благоприятно, это не является обязательным. На фиг.15 показан вариант с двумя шнеками 21, 22, которые выполнены коническими и образуют сообща двухшнековый экструдер, транспортирующий материал к экструзионной головке 31. Оба шнека 21, 22 приводятся при этом во встречном направлении через находящиеся в зацеплении между собой зубчатые колеса 38 от общего двигателя 23. Их витки 30 могут находиться в зацеплении между собой, так что и у этого варианта достигается самоочистка в питающей зоне.

Хотя горизонтальное расположение содержащего шнеки 21, 22 корпуса 19 наиболее оптимальное, в принципе, возможно примыкание к резервуару 1 этого корпуса с наклонной продольной осью, при необходимости даже вертикально.

Хотя у описанных выше примеров осуществления изобретения изображены только два шнека, теоретически возможны также конструкции с тремя и более шнеками в аналогичной компоновке, для которых также справедливы приведенные выше формулы. Такие снабженные тремя и более шнеками конструкции не имеют, однако, существенного значения по экономическим причинам.

Изобретение относится к устройству для подготовки полимерного материала, преимущественно термопласта, к вторичной переработке. Устройство содержит резервуар, в котором расположен, по меньшей мере, один вращающийся смесительный и/или измельчающий инструмент, при этом обработанный материал направляется в расположенное внизу резервуара разгрузочное отверстие, с которым по потоку сообщено питающее отверстие корпуса. Устройство содержит, по меньшей мере, два шнека, питаемые сообща. Также представлена зависимость между диаметрами резервуара и диаметрами каждого из шнеков с использованием постоянной величины, которая больше или равна 50. Техническим результатом изобретения является возможность получения более равномерной подачи перерабатываемого материала к устройству, примыкающему к разгрузочному отверстию, и равномерного выхода на разгрузочном конце шнека агломерата. Конструкция в отношении геометрии шнеков менее восприимчива к переработке различных полимеров. 13 з.п. ф-лы, 15 ил.

где D - внутренний диаметр резервуара (1) в форме кругового цилиндра, мм или внутренний диаметр пересчитанного на такую же вместимость воображаемого резервуара в форме кругового цилиндра такой же эффективной высоты;

d - диаметр шнеков, мм;

К - постоянная величина которой больше или равна 50.

h≥k0,6d,

L≥k0,6d,

где h - измеренная в осевом направлении резервуара (1) эффективная высота питающего отверстия (18), мм;

L - измеренная в направлении периферии резервуара (1) эффективная длина питающего отверстия (18), мм;

d - наружный диаметр витков (30) шнеков, мм;

k - число шнеков, причем k преимущественно равно 2.

| Затвор для спаренных оконных переплетов | 1961 |

|

SU139948A1 |

| Способ бесконтактного измерения скорости потока жидкости в трубопроводе | 1958 |

|

SU123771A1 |

| US 5988865 A1, 23.11.1999 | |||

| Устройство для подготовки и гранулирования сыпучих материалов | 1980 |

|

SU936981A1 |

| Линия переработки отходов полимерных материалов | 1989 |

|

SU1742079A1 |

Авторы

Даты

2007-11-20—Публикация

2004-05-11—Подача