(Sl) УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И ГРАНУЛИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования сыпучих материалов | 1985 |

|

SU1386274A1 |

| Машина для добычи гранулированного торфа | 1982 |

|

SU1109516A1 |

| Шнековый пресс | 1979 |

|

SU893535A2 |

| СПОСОБ ПЕРЕРАБОТКИ ГРИБОВ ГРАНУЛИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572305C2 |

| Шнековый гранулятор | 1981 |

|

SU997785A1 |

| Устройство для транспортирования и рассредоточенного дозирования материала | 1990 |

|

SU1794843A1 |

| Устройство для добычи и гранулирования торфа | 1978 |

|

SU670728A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570001C1 |

| Шнековый пресс | 1982 |

|

SU1137209A1 |

| Гранулятор для перкарбоната натрия | 1990 |

|

SU1775162A1 |

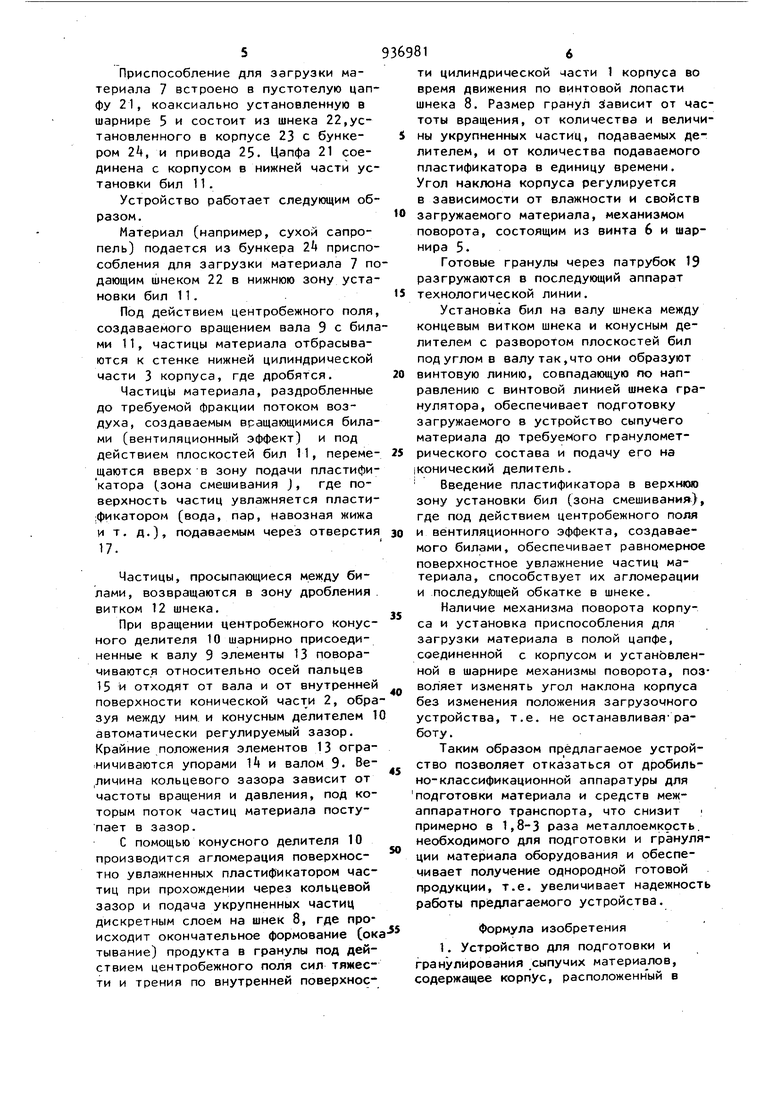

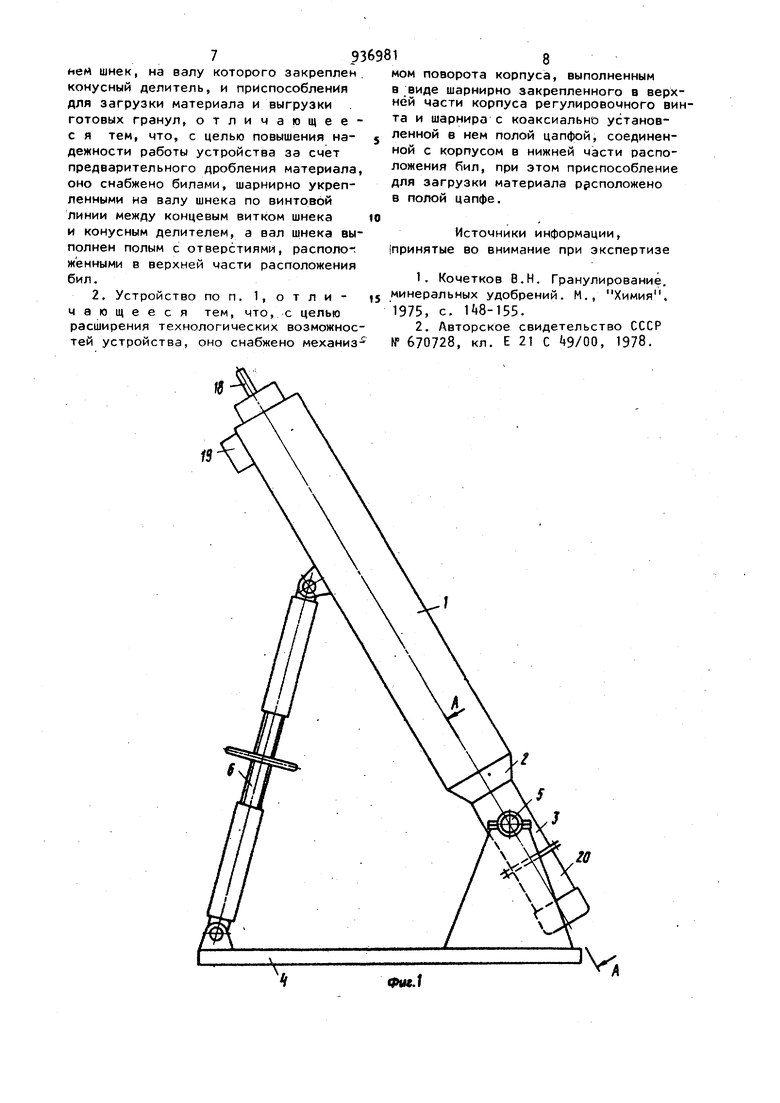

Изобретение относится к производс ву гранул методом окатывания и может быть использовано при гранулировании органо-минеральных сыпучих материало например торфа, сапропеля, органо-ми неральных удобрений и т.д. Известна установка для получения гранул из сыпучего материала (суперфосфата) , состоящая из устройства для классификации исходного материала по крупности, валковой дробилки и тарельчатого гранулятора. Гранулятор содержит тарель с бортами для окатывания на ней порошкообразного продукта в гранулы, механизм регулировки по высоте бортов тарели отно сительно плоскости тарели, механизм изменения угла наклона тарели, форсунки для увлажнения продукта и станины, на которой крепятся все вышеперечисленные узлы. Установка работает следующим образом. Вызревший суперфосфат, содержащий 5-6% свободного и 11-12 влаги, рассеивается. Полученные при рассеве частицы крупнее мм измельчаются на вальцах (валковой дробилке) и вместе с отсевом подаются в бункеры грануляторов l. Недостатки установки заключаются в большой металлоемкости конструкции, вследствие необходимости подготовки загружаемого в бункере гранулятора материала, т.е. оснастки гранулятора аппаратами типа грохотов, дробилок, бункеров и средств межаппаратного транспорт а и зависимости производительности гранулятора от длины траектории движения гранулы по поверхности тарели гранулятора, а, следовательно, от диаметра тарели. Увеличение диаметра тарели значительно усложняет конструкцию гранулятора. Наиболее близким к предлагаемому по технической сущности и достигае39мому эффекту является устройство для добычи и гранулирования торфа, содер жащее шнековый гранулятор и шнековую фазу (загрузочное приспособление). Гранулятор включает корпус, внутри которого расположен шнек. На валу шнека шарнирно прикреплены элементы конусного делителя. На верхней части корпуса установлено разгрузочное приспособление, нижняя коническая часть соединена с загрузочным приспособлением - шнековой фрезой. При вращении шнека и, следователь но, элементов конусного делителя, между их наружными поверхностями и внутренней поверхностью конуса образуется кольцевой зазор. При прохождении гранулируемого материала через кольцевой зазор происходит агломераци частиц и подача их в шнековый гранулятор тонким дисперсным слоем длй окончательного формования (откатывания) 2. Основным недостатком шнекового гранулятора при использовании его в стационарной установке для грануляции сыпучего материала широкого класса, например фрезерной сапропелевой крО11)ки с размером частиц до 0 мм, является невозможность получения гранул узкого класса, например для сельского хозяйства гранул размером мм, так как частицы гранулируемого материала размером мм не будут гранулироваться без предварительной подготовки, что приводит к ненадежной работе устройства. Цель изобретения - поёышение надежности работы устройства за счет предварительного дробления материала и расширение технологических возможностей . Поставленная цель достигается тем что устройство, содержащее корпус, расположенный в нем шнек, на валу которого закреплен конусный делитель и приспособления для загрузки материала и выгрузки готовых гранул, ; снабжено билами, шарнирно укрепленным на валу шнека по винтовой линии между концевым витком шнека и конусным делителем, а вал шнека выполнен по.лым с отверстиями, расположенными в верхней части расположения бил. Кроме того устройство снабржено ме ханизмом поворота корпуса, выполненным в виде шарнирно закрепленного в верхней части корпуса регулировочного винта и шарнира с коаксиально ус1тановленной в нем полой цапфой,соединенной с корпусом в нижней части расположения бил, при этом приспособление для загрузки материала расположено в полой цапфе. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 2; на фиг.4 сечение В-В на фиг. 2. Устройство для подготовки и гранулирования сыпучих материалов состоит из корпуса, включающего верхнюю цилиндрическую часть 1, коническую часть 2 и нижнюю цилиндрическую часть 3, последовательно соединенных между собой, крепящегося в раме 4 посредством механизма поворота, включающего шарнир 5 и шарнирно установленный винт 6, и приспособления для загрузки материала 7. В корпусе расположеншнек 8,на полом валу 9 котор.ого последовательно установлены центробежный конусный делитель: 10, била 11, концевой виток 12 шнека. Центробежный конусный делитель 10 состоит из нескольких элементов 13, на внутренней поверхности которых имеются выступы-упоры 1. Элементы 13 шарнирно прикреплены к полому валу 9 Пальцами 15. Вила 11 шарнирно связаны с полым валом 9 пальцами 1б, установленными параллельно оси вала 9. Тело била выполнено согнутым таким образом, что плоскости, через которые проходит палец 16, перемещаются параллельно диаметральной плоскости устройства, а граничащие с ними в местах изгиба плоскости развернуты под углом к диаметральной плоскости. Причем плоскости бил, установленных с требуемым шагом, образуют винтовую линию, совпадающую по направлению с винтовой линией шнека 8 Полый вал 9 в верхней зоне установки бил (зона смешивания) имеет отверстия 17 для ввода в эту зону пластификатора (вода-, пар, навозная жижа и т.д) . Верхняя часть полого вала 9 оканчивается штуцером 18,соединенным с аппаратом подачи и дозирования пластификатора (на чертеже не показан). На верхней цилиндрической части 1 корпуса установлено разгрузочное приспособление 19, выполненное в виде патрубка. К нижней цилиндрической части 3 корпуса крепится привод 20. 5 Приспособление для загрузки материала 7 встроено в пустотелую цап фу 21, коаксиально установленную в шарнире 5 и состоит из шнека 22,установленного в корпусе 23 с бункером 2, и привода 25. Цапфа 21 соединена с корпусом в нижней части ус тановки бил 11. Устройство работает следующим об разом. Материал (например, сухой сапропель) подается из бункера 2k приспо собления для загрузки материала 7 п дающим шнеком 22 в нижнюю зону уста новки бил 11. Под действием центробежного поля создаваемого вращением вала 9 с бил ми 11, частицы материала отбрасываются к стенке нижней цилиндрической части 3 корпуса, где дробятся. Частицы материала, раздробленные до требуемой фракции потоком воздуха, создаваемым вращающимися билами (вентиляционный эффект) и под действием плоскостей бил 11, перемещаются вверх в зону подачи пластификатора (зона смешивания J, где поверхность частиц увлажняется пласти:фикатором (вода, пар, навозная жижа и т. д.), подаваемым через отверстия 17. Частицы, просыпающиеся между билами , возвращаются в зону дробления витком 12 шнека. При вращении центробежного конусного делителя 10 шарнирно присоединенные к валу 9 элементы 13 поворачиваются относительно осей пальцев 15 и отходят от вала и от внутренней поверхности конической части 2, обра зуя между ним и конусным делителем 1 автоматически регулируемый зазор. Крайние положения элементов 13 огра ничиваются упорами I и валом 9. Ве,личина кольцевого зазора зависит от частоты вращения и давления, под которым поток частиц материала поступает в зазор. С помощью конусного делителя 10 производится агломерация поверхностно увлажненных пластификатором частиц при прохождении через кольцевой зазор и подача укрупненных частиц дискретным слоем на шнек 8, где происходит окончательное формование (ок тывание) продукта в гранулы под действием центробежного поля сил тяжести и трения по внутренней поверхнос81ти цилиндрической части 1 корпуса во время движения по винтовой лопасти шнека 8. Размер гранул зависит от частоты вращения, от количества и величины укрупненных частиц, подаваемых делителем, и от количества подаваемого пластификатора в единицу времени. Угол наклона корпуса регулируется в зависимости от влажности и свойств загружаемого материала, механизмом поворота, состоящим из винта 6 и шарнира 5. Готовые гранулы через патрубок 19 разгружаются в последующий аппарат технологической линии. Установка бил на валу шнека между концевым витком шнека и конусным делителем с разворотом плоскостей бил под углом а валу так,что они образуют винтовую линию, совпадающую по направлению с винтовой линией шнеКа гранулятора, обеспечивает подготовку загружаемого в устройство сыпучего материала до требуемого гранулометрического состава и подачу его на |конический делитель. Введение пластификатора в верхнюю зону установки бил (зона смешивания), где под действием центробежного поля и вентиляционного эффекта, создаваемого билами, обеспечивает равномерное поверхностное увлажнение частиц материала, способствует их агломерации и последующей обкатке в шнеке. Наличие механизма поворота корпуса и установка приспособления для загрузки материала в полой цапфе, соединенной с корпусом и установленной в шарнире механизмы поворота, позволяет изменять угол наклона корпуса без изменения положения загрузочного устройства, т.е. не останавливаяработу . Таким образом предлагаемое устройство позволяет отказаться от дробильно-классификационной аппаратуры для подготовки материала и средств межаппаратного транспорта, что снизит примерно в 1,8-3 раза металлоемкость, необходимого для подготовки и грануляции материала оборудования и обеспечивает получение однородной готовой продукции, т.е. увеличивает надежность работы пр1едлагаемого устройства. Формула изобретения 1. Устройство для подготовки и гранулирования сыпучих материалов, одержащее корпус, расположенный в 79 нем шнек, на валу которого закреплен конусный делитель, и приспособления для загрузки материала и выгрузки готовых гранул, отличающеес я тем, что, с целью повышения надежности работы устройства за счет предварительного дробления материала оно снабжено билами, шарнирно укрепленными на валу шнека по винтовой линии между концевым витком шнека и конусным делителем, а вал шнека выполнен полым с отверстиями, располог женными в верхней части расположения бил, 2, Устройство по п. 1, отличающееся тем, что, с целью расширения технологических возможнос тей устройства, оно снабжено механиз

19

Фив.} 1 мом поворота корпуса, выполненным в виде шарнирно закрепленного в верхней масти корпуса регулировочного винта и шарнира с коаксиально установленной в нем полой цапфой, соединенной с корпусом в нижней части расположения бил, при этом приспособление для загрузки материала расположено в полой цапфе. Источники информации, принятые во внимание при экспертизе 1.Кочетков В.Н. Гранулирование, минеральных удобрений. М., Химия. 1975, с. ItB-IBS. 2.Авторское свидетельство СССР № 670728, кл. Е 21 С 49/00, 1978.

13

3

Фиг.З

В-В

//

Л

Авторы

Даты

1982-06-23—Публикация

1980-10-09—Подача