Группа изобретений относится к области вентиляторостроения, а именно к радиальным колесам вентиляторов и компрессоров с низким уровнем шума.

Из уровня техники известны радиальные рабочие колеса.

Так, в заявке Европейского патентного ведомства №1184574 А2, МПК F04D 29/30; F04D 29/28, дата публикации 06.03.2002 г., [1], представлено радиальное рабочее колесо, включающее основной и передний диски, лопатки рабочего колеса, размещенные между дисками и выполненные загнутыми назад, при этом рабочая лопатка оснащена участком (предкрылком), расположенным ближе к оси вращения рабочего колеса. Однако в изобретении решается задача обеспечения прочности рабочего колеса путем крепления выступающей части лопаток (предкрылка) к переднему диску, и нет сведений об акустических свойствах рабочего колеса, что затрудняет использование изобретения [1] для уменьшения шума вентилятора.

В свидетельстве России на полезную модель №22978 U, «Рабочее колесо радиального вентилятора», МПК F04D 29/28, F04D 29/66, дата публикации 10.05.2002 г., [2], представлено радиальное рабочее колесо, включающее основной и передний диски, лопатки рабочего колеса, размещенные между дисками и выполненные загнутыми назад, при этом лопатки выполнены плоскими с прямой передней кромкой, контактирующей с передним диском, а образующая переднего диска на участке примыкания лопаток выполнена в соответствии с уравнениями:

y=(0,29±0,01)x+0,37;

z=(0,39±0,01)x-0,27;

r2=x2+y2,

где z=Z/D - относительная координата, направленная вдоль оси вращения рабочего колеса в направлении от основного диска к входу в рабочее колесо;

x=X/D - относительная координата, перпендикулярная оси вращения рабочего колеса;

y=Y/D - относительная координата, перпендикулярная оси z и оси х;

r=R/D - относительный радиус рабочего колеса,

R - текущий радиус рабочего колеса;

X, Y, Z - текущие координаты;

D - диаметр рабочего колеса.

Представленное в описании полезной модели [2] рабочее колесо обеспечивает при его использовании в канальных вентиляторах хорошие аэродинамические и акустические характеристики вентиляторов, показанные, в частности, в Каталоге-2005 ООО «ИННОВЕНТ», Москва, 2005 г., стр.14...23, [3], что позволяет сравнивать аэродинамические и акустические характеристики рабочего колеса по данному изобретению с известным рабочим колесом.

Радиальное рабочее колесо по полезной модели РФ №22978 U, [2], принято за наиболее близкий аналог радиального рабочего колеса.

В заявке Европейского патентного ведомства №1184574 А2, МПК F04D 29/30; F04D 29/28, дата публикации 06.03.2002 г., [1], также представлена лопатка рабочего радиального колеса, содержащая участок, предназначенный для соединения с передним диском, участок, расположенный ближе к оси вращения рабочего колеса (предкрылок), имеющий переднюю и боковую кромки, причем передняя кромка расположена под небольшим переменным углом к плоскости, перпендикулярной оси вращения рабочего колеса, и выполнена криволинейной. Боковая кромка предкрылка лопатки практически параллельна оси вращения рабочего колеса, что, как показано ниже, приводит к увеличению шума перед входом в вентилятор по сравнению с предлагаемой лопаткой и рабочим колесом. Лопатка радиального рабочего колеса по изобретению [1] принята за наиболее близкий аналог лопатки, представленной в данной группе изобретений.

Решаемой технической задачей является снижение уровня шума на входе в рабочее колесо при обеспечении его высоких аэродинамических характеристик.

Технический результат, достигаемый в предлагаемом рабочем колесе, заключается в уменьшении уровня шума рабочего колеса. Технический результат, достигаемый предлагаемой лопаткой по сравнению с наиболее близким аналогом [1], заключается в повышении напорной аэродинамической характеристики при снижении уровня шума рабочего колеса с такими лопатками.

Раскрытие группы изобретений.

Радиальное рабочее колесо, как и в наиболее близком аналоге [2], включает основной и передний диски, лопатки рабочего колеса, размещенные между дисками и выполненные загнутыми назад, но в отличие от наиболее близкого аналога [2], каждая рабочая лопатка оснащена участком (предкрылком), расположенным ближе к оси вращения рабочего колеса, боковая кромка лопатки расположена под острым углом к передней кромке предкрылка, а носок передней кромки предкрылка, точка пересечения передней кромки следующей лопатки с передним диском и ось вращения рабочего колеса в проекции на плоскость, перпендикулярную оси вращения колеса, лежат на одной прямой.

Радиальное рабочее колесо характеризуется тем, что передняя кромка лопатки расположена в плоскости, перпендикулярной оси вращения рабочего колеса.

Радиальное рабочее колесо характеризуется тем, что передняя кромка лопатки установлена под углом ±10 град к плоскости, перпендикулярной оси вращения рабочего колеса.

Радиальное рабочее колесо характеризуется тем, что передняя кромка лопатки выполнена криволинейной.

При этом передняя кромка лопатки колеса выполнена по дуге окружности.

Радиальное рабочее колесо характеризуется тем, что каждая лопатка на участке, примыкающем к переднему диску, выполнена плоской.

При этом образующая переднего диска на участке примыкания лопаток выполнена в соответствии с уравнениями:

y=(0,29±0,01)x+0,37;

z=(-0,39±0,01)x-0,27;

r2=x2+y2,

где z=Z/D - относительная координата, направленная вдоль оси вращения рабочего колеса в направлении от основного диска к входу в рабочее колесо;

x=X/D - относительная координата, перпендикулярная оси вращения рабочего колеса;

y=Y/D - относительная координата, перпендикулярная оси z и оси x;

r=R/D - относительный радиус рабочего колеса,

R - текущий радиус рабочего колеса;

X, Y, Z - текущие координаты;

D - диаметр рабочего колеса, равный диаметру окружности, описываемой концами лопаток рабочего колеса.

Радиальное рабочее колесо характеризуется тем, что ширина лопатки на выходе из рабочего колеса равна не менее 0,25 диаметра D окружности.

Радиальное рабочее колесо характеризуется тем, что на рабочем колесе установлено 13 лопаток.

Лопатка радиального рабочего колеса, как и в наиболее близком аналоге [1], содержит участок, предназначенный для соединения с передним диском, и участок, расположенный ближе к оси вращения рабочего колеса (предкрылок), имеющий переднюю и боковую кромки, причем передняя кромка выполнена криволинейной, но в отличие от наиболее близкого аналога [1], передняя кромка предкрылка расположена в плоскости, перпендикулярной оси вращения рабочего колеса, а боковая кромка расположена под острым углом к передней кромке, выполнена криволинейной с увеличивающимся по мере удаления от передней кромки местным радиусом.

Лопатка характеризуется тем, что передняя и боковая кромки предкрылка соединены по дуге окружности.

Лопатка характеризуется тем, что участок лопатки, предназначенный для соединения с передним диском, выполнен плоским.

Группа изобретений поясняется чертежами.

На фиг.1 представлен поперечный разрез радиального рабочего колеса.

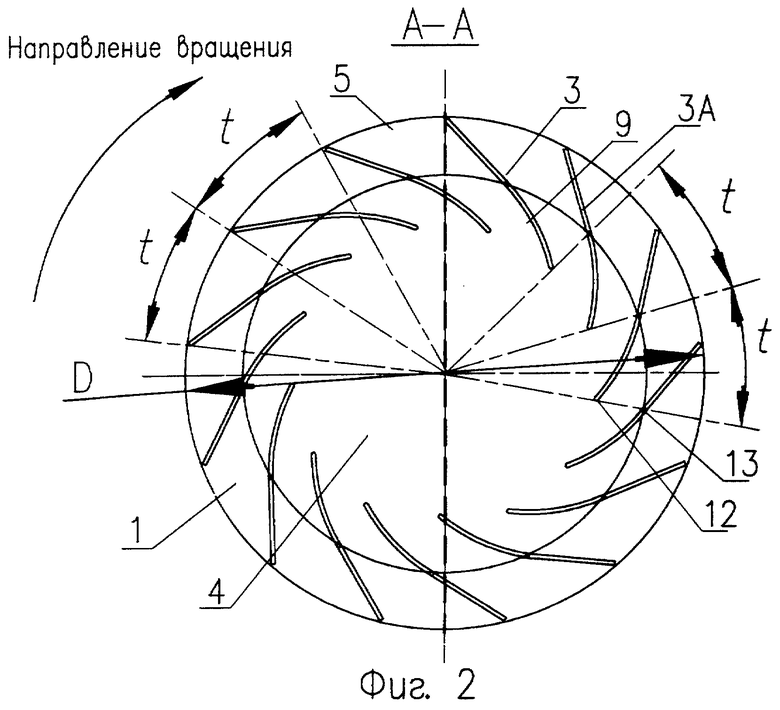

На фиг.2 представлен разрез А-А на фиг.1.

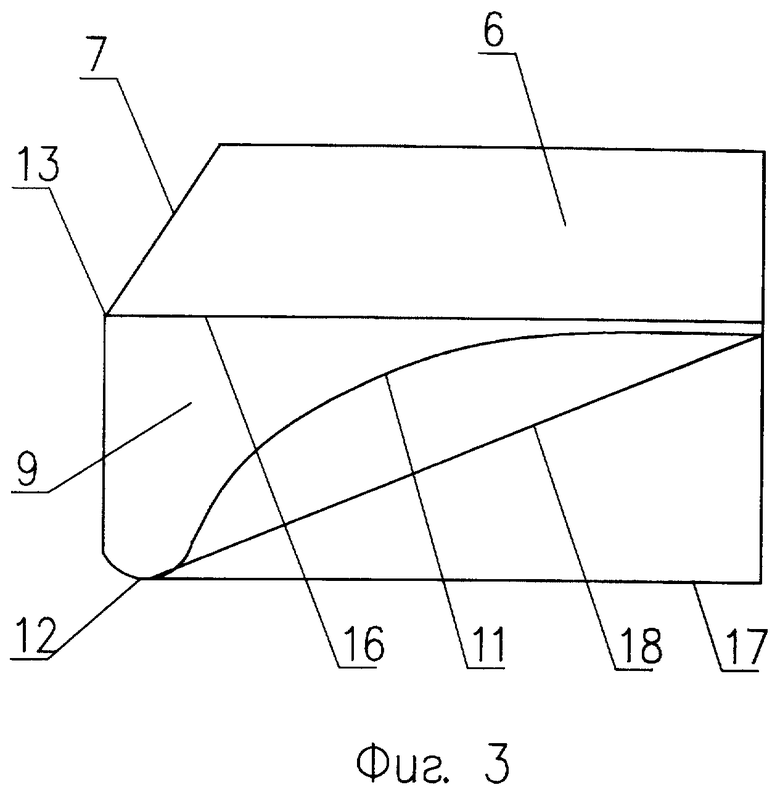

На фиг.3 показаны варианты лопаток при виде сбоку.

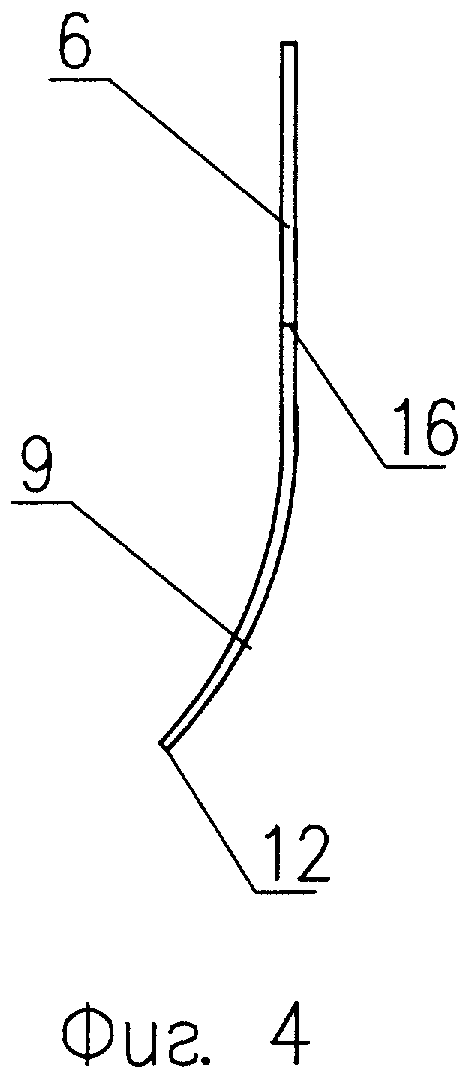

На фиг.4 показаны варианты лопаток при виде сверху.

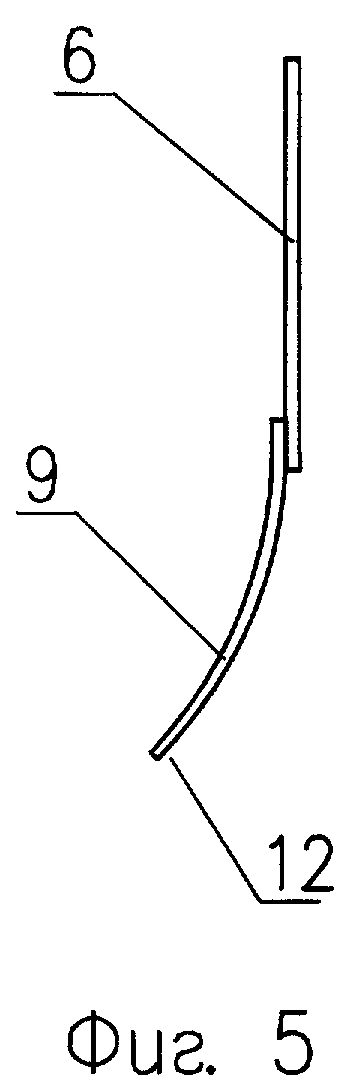

На фиг.5 показана составная лопатка при виде сверху.

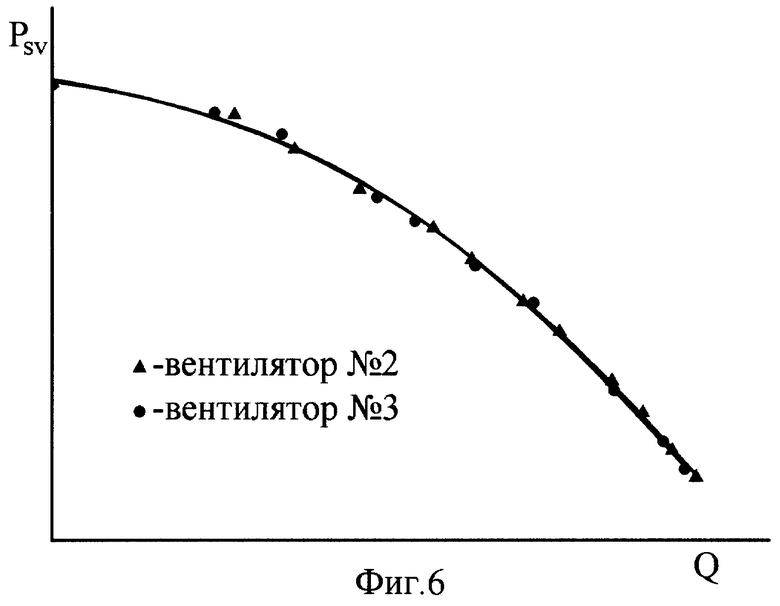

На фиг.6 показан график зависимости статического давления от производительности Psν=f(Q) вентиляторов №2 и №3.

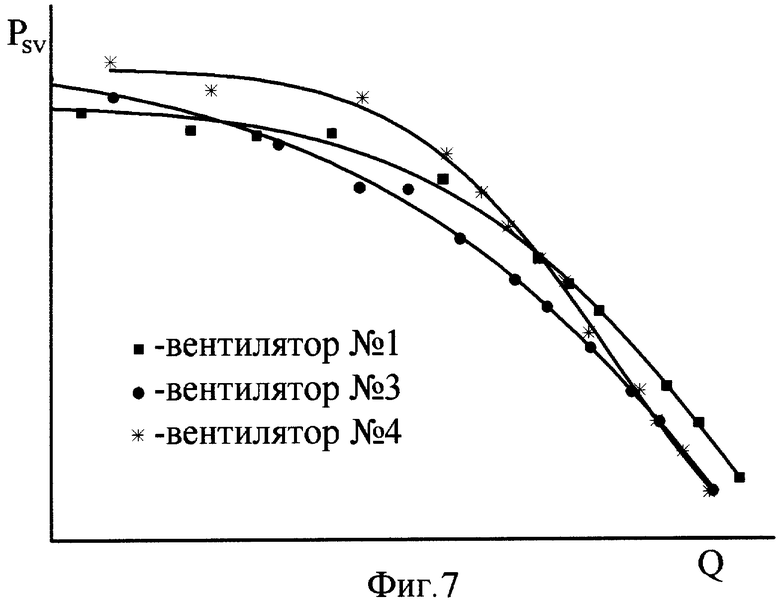

На фиг.7 показан график зависимости статического давления от производительности Psν=f(Q) вентиляторов №1, 3 и 4.

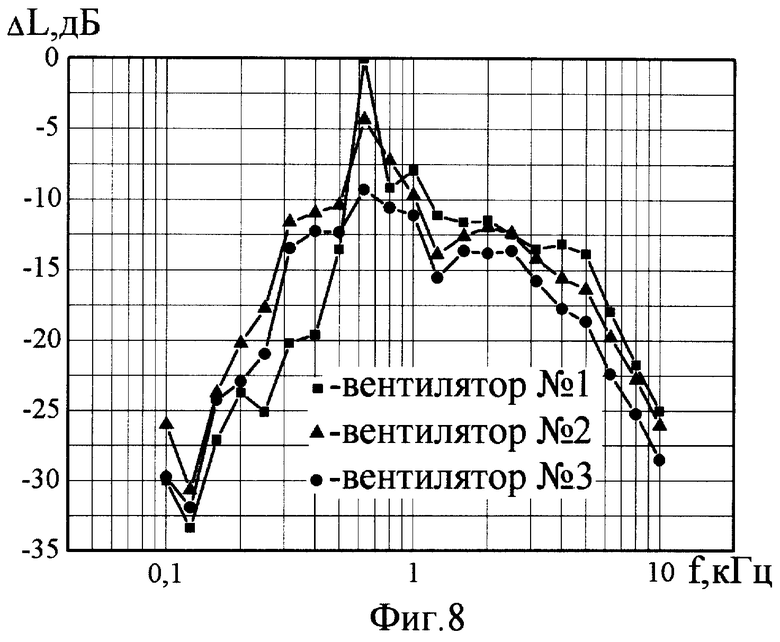

На фиг.8 показано сравнение уровня шума на входе вентиляторов №1, 2, 3.

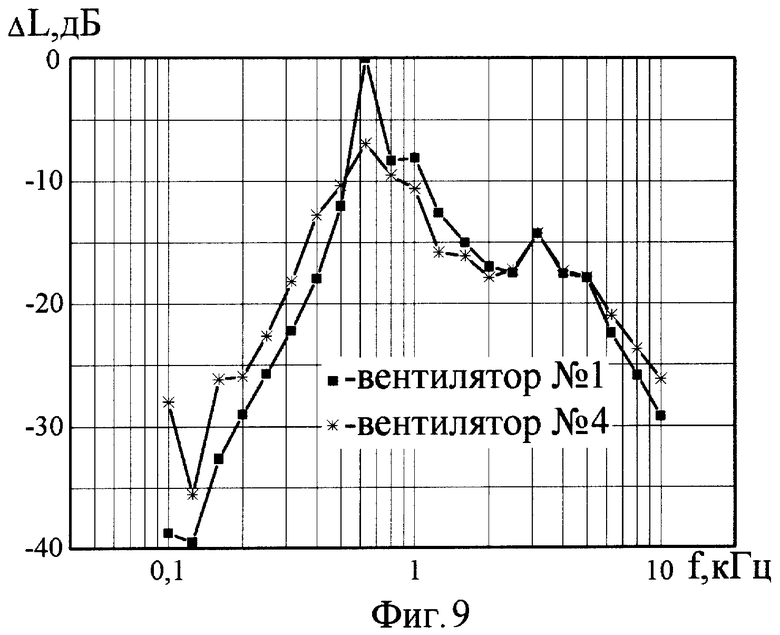

На фиг.9 показано сравнение уровня шума на входе вентиляторов №1 и №4.

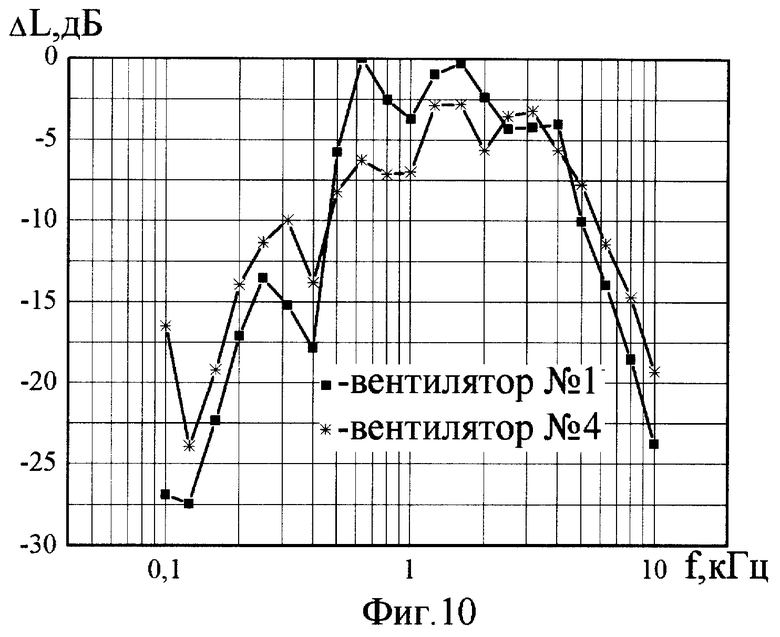

На фиг.10 показано сравнение уровня шума на выходе вентиляторов №1 и №4.

Раскрытие группы изобретений.

Радиальное рабочее колесо содержит передний 1 и основной 2 диски, установленные между ними лопатки 3. Рабочее колесо оснащено втулкой (не обозначена) для соединения с энергоприводом. Вход 4 воздушного потока в рабочее колесо расположен в плоскости, образованной передними кромками переднего диска 1, а выход 5 воздушного потока из рабочего колеса расположен между внешними кромками переднего 1 и заднего 2 дисков (фиг.1). Лопатки 3 выполнены загнутыми назад (фиг.2). Каждая из лопаток 3 содержит основной участок 6, передняя кромка 7 которого примыкает к переднему диску 1, и участок, расположенный ближе к оси 8 вращения рабочего колеса, называемый далее «предкрылок» 9 (фиг.1). Основной участок 6 и предкрылок 9 могут выполняться как одно целое (фиг.3, 4), так и составными, путем присоединения предкрылка 9 к основной части 6 (фиг.5). Передняя кромка 10 предкрылка 9 лопатки 3 расположена в плоскости, перпендикулярной оси 8 вращения рабочего колеса, а боковая кромка 11 - под острым углом к передней кромке 10. Передняя 10 и боковая 11 кромки могут соединяться плавной кривой, например дугой окружности. Кроме того, передняя кромка 10 предкрылка 9 выполнена криволинейной, например по дуге окружности (фиг.4, 5), а ее боковая кромка 11 - криволинейной, с увеличивающимся по мере удаления от передней кромки 10 местным радиусом Rбк (фиг.1). Поверхность предкрылка 9 может выполняться в виде поверхности с плавными контурами, в частности цилиндрической (фиг.1), или с круткой предкрылка 9 и основной части 6 лопатки 3 (не показано). Кроме того, основной участок 6 и предкрылок 9 лопатки 3 могут выполняться листовыми (фиг.2, 4, 5) или в виде аэродинамического профиля. На проекции на плоскость, перпендикулярную оси 8 вращения рабочего колеса, на одной прямой лежат ось 8 вращения рабочего колеса, носок 12 предкрылка 9 лопатки 3 и точка 13 соединения с передним диском 1 передней кромки следующей по ходу вращения лопатки 3А (фиг.2). При этом точка на носке 12, через которую проходит указанная прямая, определяется при проведении касательной к носку 12 предкрылка, параллельной оси 8 рабочего колеса. Необходимо отметить, что допускается небольшое отклонение от прямой точки 13, носка 12 и оси 8, обусловленное технологическими погрешностями при изготовлении рабочего колеса. Однако следует иметь в виду, что это приведет к ухудшению акустических характеристик рабочего колеса.

Основной участок 6 лопатки 3 может выполняться как с криволинейной, например цилиндрической, поверхностью, так и с плоской поверхностью. При выполнении основного участка 6 лопаток 3 плоским передняя кромка 7 основного участка 6 может выполняться прямолинейной (фиг.3). В этом случае образующая 14 переднего диска 1 на участке примыкания лопатки 3 (фиг.1) выполняется в соответствии с уравнениями:

y=(0,29±0,01)x+0,37;

z=(-0,39±0,01)x-0,27;

r2=x2+y2,

где z=Z/D - относительная координата, направленная вдоль оси 8 вращения рабочего колеса в направлении от основного диска 1 к входу 4 в рабочее колесо;

x=X/D - относительная координата, перпендикулярная оси 8 вращения рабочего колеса;

y=Y/D - относительная координата, перпендикулярная оси OZ и оси ОХ;

r=R/D - относительный текущий радиус рабочего колеса,

R - текущий радиус рабочего колеса;

X, Y, Z - текущие координаты;

D - диаметр рабочего колеса, равный диаметру окружности, описываемой концами 15 лопаток 3 при вращении рабочего колеса.

Пример выполнения рабочего колеса и лопатки в предпочтительном варианте.

В предпочтительном варианте выполнения радиальное рабочее колесо (фиг.1, 2) содержит 13 лопаток 3, ширина Н лопаток 3, равная расстоянию между передним 1 и основным 2 дисками на выходе 5 из рабочего колеса, составляет не менее 0,25D (как правило, в диапазоне от 0,25 до 0,37D), основной участок 6 лопаток 3 выполнен плоским, а примыкающий к нему предкрылок 9 - в виде дуги окружности, передняя 10 и боковая 11 кромки предкрылка 9 соединены по окружности, а боковая кромка 11 выполнена с местным радиусом Rбк не менее 0,5D вблизи передней кромки 10 и параллельна оси 6 вращения рабочего колеса (т.е. равным бесконечности) вблизи основного диска 2. На проекции на плоскость, перпендикулярную оси 8 вращения рабочего колеса, на одной прямой лежат ось 8 вращения рабочего колеса, носок 12 предкрылка 9 лопатки 3 и точка 13 соединения с передним диском 1 передней кромки 10 следующей по ходу вращения лопатки 3А (фиг.2). При этом допускается небольшое отклонение от прямой точки 13, носка 12 и оси 8, обусловленное технологическими погрешностями при изготовлении рабочего колеса.

Группа изобретений функционирует следующим образом.

Известно, что с точки зрения генерации шума рабочее колесо является разделительной поверхностью: снижение аэродинамического шума после колеса не приводит к заметным последствиям для шума перед колесом, и наоборот. При вращении рабочего колеса боковая кромка 11 лопатки 3 и не примыкающая к переднему диску 1 передняя кромка 10 предкрылка 9 генерируют звуковые волны. Шум в достаточно удаленной точке перед колесом, расположенной, например, на продолжении оси 8 рабочего колеса, определяется суммированием сигналов звукового давления от всех точек передних 10 и боковых 11 кромок всех лопаток 3. Экспериментально установлено, что сигналы звуковых давлений от всех точек каждой отдельной лопатки 3 коррелированы, а для разных лопаток, например соседних лопаток 3 и 3А, не коррелированы. Следовательно, в каждый момент времени сигналы звукового давления от всех точек передней 10 и боковой 11 кромок предкрылка 9 лопатки 3 складываются с учетом амплитуд и фаз распространения. Поэтому передняя кромка 10 предкрылка 9 лопатки 3 должна иметь такую форму и ориентацию в пространстве, чтобы мгновенная сумма всех сигналов звукового давления от всех точек ее передней 10 и боковой 11 кромок стремилась к нулю. Для синусоидального сигнала это означает, что фаза сигналов звукового давления вдоль передней 10 и боковой 11 кромок предкрылка 9 лопатки 3 должна меняться на один период.

Это условие можно обеспечить при перпендикулярном положении передней кромки 10 предкрылка 9 лопатки 3 к оси 8 вращения рабочего колеса (далее - условие перпендикулярности передней кромки), и при расположении на одной прямой в проекции на плоскость, перпендикулярную оси 8 вращения рабочего колеса, оси 8 вращения рабочего колеса, носка 12 предкрылка 9 лопатки 3 и точки 13 пересечения (примыкания) следующей по ходу вращения лопатки 3А с передним диском 1 (фиг.2), соответствующем угловому межлопаточному шагу t на входе 4 в рабочее колесо (далее - условие углового межлопаточного шага). В рабочих колесах, представленных в аналогах [1, 2], эти условия не соблюдаются. Установлено, что для снижения шума более важным является соблюдение условия углового межлопаточного шага t, чем строгое расположение передней кромки 10 в плоскости, перпендикулярной оси 8 вращения рабочего колеса. Поэтому передняя кромка 10 предкрылка 9 может располагаться под небольшим углом к этой плоскости, например под углом ±10 град.

Кроме того, для исключения генерации шума в точке, расположенной перед входом 4 в рабочее колесо, боковая кромка 11 предкрылка 9 должна располагаться «в тени» от передней кромки 10, что можно обеспечить при расположении боковой кромки 11 под острым углом (меньше 90 град) к передней кромке 10, и не выходящей за линию, соединяющую носок 12 лопатки 3 и точку примыкания боковой кромки 11 к основному диску 2 (фиг.3).

Для соблюдения условия углового межлопаточного шага t передняя кромка 10 лопатки 3 должна выполняться криволинейной, например по дуге окружности, эллипса и других гладких кривых. Однако с точки зрения обеспечения хороших аэродинамических характеристик рабочего колеса должен быть обеспечен плавный вход в межлопаточное пространство, что в идеале достигается при примыкании линий тока воздушного потока к боковой кромке 11 предкрылка 9 лопатки 3 по касательной. Для части боковой кромки 11 это обеспечивается при выполнении боковой кромки 11 с увеличивающимся по величине местным радиусом Rбк по мере удаления от передней кромки 10, вплоть до бесконечности, когда боковая кромка 11 расположена по прямой, например, параллельной оси 8 вращения рабочего колеса. Кроме того, в межлопаточном канале должно обеспечиваться плавное расширение по потоку с оптимальной диффузорностью.

Для сравнения аэродинамических и акустических характеристик известных и предлагаемого рабочих колес и лопаток для него проведены испытания 4-х канальных вентиляторов с рабочими колесами одного диаметра и с равным количеством лопаток 3, размещенных в корпусах одного размера с квадратным поперечным сечением канала. Корпуса выполнены с размерами, представленными в Каталоге [3] для вентилятора типа «УНИВЕНТ-2-2».

В качестве 1-го вентилятора испытан серийно выпускающийся вентилятор типа «УНИВЕНТ-2-2» с рабочим колесом с плоскими лопатками 3, выполненными в соответствии с полезной моделью [2] и не имеющими предкрылка, с боковой кромкой 16, параллельной оси 8 вращения рабочего колеса (фиг.3).

Во 2-м вентиляторе установлено рабочее колесо с составными лопатками (фиг.5), удовлетворяющими условию углового межлопаточного расстояния t и имеющими основной участок 7, предкрылок 9 с передней кромкой 10, лежащей в плоскости, перпендикулярной оси 8 вращения рабочего колеса, и боковой кромкой 17, параллельной оси 8 вращения рабочего колеса (фиг.3). Такое выполнение лопаток 3 представлено в изобретении [1].

В 3-м вентиляторе обеспечивается условие углового межлопаточного расстояния t, лопатка 3 выполнена составной (фиг.3) с прямолинейной боковой кромкой 18 предкрылка 9, примыкающей к передней кромке 10 под острым углом и сопряженной с ней по радиусу (фиг.3) и соединяющейся с основным диском 2.

В 4-м вентиляторе установлено рабочее колесо, выполненное в соответствии с данным изобретением: составные лопатки 3 (фиг.3) установлены в соответствии с условием углового межлопаточного шага, лопатка 3 выполнена с предкрылком 9, передняя кромка 10 предкрылка 9 перпендикулярна оси 8 вращения рабочего колеса, боковая кромка 11 предкрылка 9 лопатки 3 выполнена с увеличивающимся местным радиусом Rбк по мере удаления от передней кромки (фиг.1, 3).

Для сравнения аэродинамических характеристик вентиляторов и, следовательно, рабочих колес по результатам испытаний построены представленные на фиг.6 и фиг.7 графики зависимости статического давления Psν от производительности Q вентилятора: Psν=F(Q). Как следует из графика Psν=F(Q) на фиг.6, аэродинамические характеристики вентиляторов №2 и №3, отличающихся выполнением боковой кромки 11 предкрылка 9 лопаток 3, практически одинаковые, т.е. выполнение боковой кромки 11 параллельной оси 8 рабочего колеса или расположенной под углом к передней кромке 10 предкрылка 9 слабо влияет на аэродинамические характеристики рабочего колеса. Поэтому в дальнейшем сравнивались аэродинамические характеристики рабочих колес с лопатками 3 без предкрылка (вентилятор №1) с лопатками 3 с предкрылком 9 со скошенной прямолинейной боковой кромкой 18 (вентилятор №3) и с боковой кромкой 11 с переменным радиусом Rбк (вентилятор №4).

Из представленного на фиг.7 графика Psν=F(Q) следует, что канальный вентилятор №1 в области средних и больших производительностей по сравнению с вентиляторами №3 и №4 не имеет существенных преимуществ по величине статического давления и близок к вентилятору №4 с предлагаемым рабочим колесом. В области малых производительностей вентиляторы №3 и №4 обеспечивают более высокое статическое давление по сравнению с серийным вентилятором №1, причем вентилятор №4 обеспечивает более высокое статическое давление во всем диапазоне производительностей по сравнению с вентилятором №3. Небольшое сжимание зоны работы вентиляторов №3 и №4 по сравнению с вентилятором №1 связано с тем, что лопатки рабочих колес в вентиляторах №3 и №4 выполнялись составными, т.е. предкрылки 9 накладывались на основной участок 6, и уменьшалась ширина межлопаточного канала на толщину предкрылка 9.

Таким образом, выполнение боковой кромкой 11 лопатки 3 криволинейной с увеличивающимся местным радиусом по мере удаления от передней кромки 10 обеспечивает улучшение аэродинамических характеристик рабочего колеса.

Сравнение акустических характеристик вентиляторов №1-4 в области максимальной производительности показано на фиг.8 и фиг.9 на графиках ΔL=F(f), где f, кГц - частота шума с логарифмической шкалой, ΔL, дБ - разница уровня звукового давления (шума) вентилятора L(f)B на заданной частоте f и максимального уровня звукового давления (шума) LЛ.В№1 серийного вентилятора №1 на лопаточной частоте (который является определяющим для шума вентилятора) колеса вентилятора №1: ΔL=L(f)B-LЛ.В№1. Чем больше модуль величины ΔL, тем ниже уровень шума, причем снижение уровня шума на ΔL=-6 дБ соответствует снижению шума в 2 раза, а при снижении шума на ΔL=-10 дБ уровень шума снижается в 3 раза по сравнению с максимальным уровнем шума вентилятора №1 на лопаточной частоте его рабочего колеса (соответствующем на графике на фиг.8, 9 ΔL=0 дБ), т.е. становится практически незаметным.

Сравнение снижения уровня шума серийного вентилятора №1 с вентиляторами №2 и №3, представленное на фиг.8, показывает, что вентилятор №2 имеет более низкий уровень шума по сравнению с вентилятором №1, а вентилятор №3 - более низкий уровень шума по сравнению с вентилятором №2. Очевидно, что снижение уровня шума достигнуто за счет соблюдения условия углового межлопаточного шага t и условия перпендикулярности передней кромки. Также очевидно, что снижение уровня шума вентилятора №3 по сравнению с вентилятором №2 достигается за счет расположения боковой кромки 17 под острым углом к передней кромке 10 предкрылка 9.

Представленное на фиг.9 сравнение акустических характеристик вентилятора №4 с предлагаемым в изобретении рабочим колесом и серийного вентилятора №1 показывает, что шум вентилятора №4 заметно ниже.

Измерение уровней шума на выходе вентиляторов №1 и №4, представленное на фиг.10 на графике ΔL=F(f), показали, что благодаря улучшению аэродинамики межлопаточных каналов колеса с лопатками 3 с предкрылками 9 происходит также снижение уровней шума и на выходе из рабочего колеса.

Достижение технического результата по снижению шума и аэродинамике было подтверждено также при выполнении рабочих колес и лопаток, представленных в данном изобретении, на вентиляторах с рабочими колесами других диаметров, в частности на вентиляторе №6, 3, геометрические характеристики которого приведены в Каталоге [3].

Таким образом, выполнение лопаток 3 с соблюдением условий углового межлопаточного шага и перпендикулярности передних кромок 10 предкрылков обеспечивает снижение уровня шума (фиг.8-10) рабочего колеса, что подтверждает существенность данных признаков для достижения рабочим колесом технического результата по снижению шума. Выполнение лопатки с переменным местным радиусом Rбк, увеличивающимся по мере удаления от передней кромки 10, обеспечивает снижение уровня шума и повышение аэродинамических характеристик рабочего колеса (фиг.7), что подтверждает существенность признаков предлагаемой лопатки рабочего колеса.

Уровень раскрытия группы изобретений достаточен для реализации радиального рабочего колеса и его лопаток как при разработке, так и при изготовлении лопаток и радиальных рабочих колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНОЕ РАБОЧЕЕ КОЛЕСО И КАНАЛЬНЫЙ ВЕНТИЛЯТОР С ЭТИМ РАБОЧИМ КОЛЕСОМ | 2007 |

|

RU2330189C1 |

| ВЕНТИЛЯТОРНЫЙ БЛОК СО СВОБОДНЫМ РАДИАЛЬНЫМ РАБОЧИМ КОЛЕСОМ | 2007 |

|

RU2429386C2 |

| РАДИАЛЬНЫЙ ВЕНТИЛЯТОР | 2011 |

|

RU2470193C1 |

| РАДИАЛЬНОЕ РАБОЧЕЕ КОЛЕСО | 2010 |

|

RU2429385C1 |

| РАДИАЛЬНЫЙ ВЕНТИЛЯТОР (ВАРИАНТЫ) | 2007 |

|

RU2330188C1 |

| КАНАЛЬНЫЙ ВЕНТИЛЯТОР | 2005 |

|

RU2289728C1 |

| КАНАЛЬНЫЙ ВЕНТИЛЯТОР (ВАРИАНТЫ) | 2005 |

|

RU2287091C1 |

| ВЕНТИЛЯТОРНАЯ УСТАНОВКА | 2005 |

|

RU2285824C1 |

| ПРИТОЧНАЯ КАНАЛЬНАЯ ВЕНТИЛЯЦИОННАЯ УСТАНОВКА | 2005 |

|

RU2290568C1 |

| КРЫШНЫЙ ВЕНТИЛЯТОР (ВАРИАНТЫ) | 2004 |

|

RU2272936C1 |

Группа изобретений относится к рабочим колесам и лопаткам радиальных вентиляторов и компрессоров. Технический результат - повышение напорной аэродинамической характеристики при снижении уровня шума колеса. Колесо содержит передний 1 и основной 2 диски, загнутые назад лопатки, ось 8. Лопатка 3 имеет основной участок 6, примыкающий кромкой 7 к диску 1, и предкрылок 9 с передней кромкой 10, лежащей в плоскости, перпендикулярной оси 8, и боковой кромкой 11, расположенной под острым углом к кромке 10, с увеличивающимся по мере удаления от нее местным радиусом Rбк. На проекции на перпендикулярную оси 8 плоскость на одной прямой лежат ось 8, носок 12 предкрылка 9 и точка соединения с диском 1 кромки 10 следующей лопатки. В любой точке перед таким колесом в каждый момент времени происходит сложение сигналов звукового давления от всех точек кромок 10 и 11 с учетом амплитуд и фаз распространения, в связи с чем их мгновенная сумма стремится к нулю. 2 н. и 10 з.п. ф-лы, 10 ил.

y=(0,29±0,01)x+0,37,

z=(-0,39±0,01)x-0,27,

r2=x2+y2,

где z=Z/D - относительная координата, направленная вдоль оси вращения рабочего колеса в направлении от основного диска к входу в рабочее колесо;

x=X/D - относительная координата, перпендикулярная оси вращения рабочего колеса;

y=Y/D - относительная координата, перпендикулярная оси z и оси х;

r=R/D - относительный радиус рабочего колеса;

R - текущий радиус рабочего колеса;

X, Y, Z - текущие координаты;

D - диаметр рабочего колеса.

| Валок дискового стана | 1984 |

|

SU1184574A1 |

| Контактное счетчиковое устройство | 1930 |

|

SU22978A1 |

| US 3363832 A, 16.01.1968 | |||

| Способ лечения миопии и миопического астигматизма | 1982 |

|

SU1063414A1 |

| US 6695584 B2, 24.02.2004 | |||

| Входной патрубок лопаточной машины | 1985 |

|

SU1260536A1 |

| РАБОЧЕЕ КОЛЕСО КАНАЛЬНОГО РАДИАЛЬНОГО ВЕНТИЛЯТОРА | 2001 |

|

RU2206797C1 |

Авторы

Даты

2007-11-20—Публикация

2006-02-08—Подача