Изобретение относится к области технологических процессов, связанных с нанесением нанопленочных покрытий и может быть использовано для получения нанопокрытий на поверхностях различных подложек при невысокой температуре.

Тонкие пленки (полупроводниковые, металлические и диэлектрические) с различными характеристиками (прозрачность, электропроводность и адгезия) применяются во многих отраслях промышленности и устройствах. Так, полупроводниковые прозрачные оксидные тонкие пленки, такие как In2O3, ZnO, SnO2, CdO, Ga2O3, TiO2, применяются при изготовлении тонких дисплеев, органических светоизлучающих диодов, солнечных батарей, тонкопленочных транзисторов, газовых сенсоров, космических аппаратов и т.д. Так как они обладают одновременно прозрачностью (~90%) в видимом диапазоне и способностью проводить электрический ток. Металлические покрытия на основе Al, Ag и их сплавов также широко применяются в микроэлектронике, тонкопленочных транзисторах, солнечных отражателях и в космическом машиностроении.

Для получения полупроводниковых прозрачных и диэлектрических тонких пленок в основном используется радиочастотное магнетронное или магнетронное на постоянном токе напыление. Суть метода магнетронного напыления заключается в использовании плазмы инертного газа для распыления необходимого материала в вакууме. Распыляемый материал впоследствии осаждается на требуемую подложку. Магнетронное напыление позволяет получать тонкие пленки различных материалов. В данном методе применяется постоянный магнит для создания магнитных полей, которые обеспечивают более эффективную ионизацию инертного газа, тем самым понижая его концентрацию. Метод магнетронного распыления широко используется в различных областях промышленности, поскольку позволяет получать достаточно однородные покрытия на большой площади. Однако, из-за использования рабочего газа (инертный газ, например аргон) ухудшается вакуум, что негативным образом влияет на оптические и электрические свойства получаемых покрытий.

Для получения высококачественных нанопленочных покрытий с наилучшими оптическими и электрическими характеристиками предлагается использовать способ импульсно-плазменного напыления с лазерным поджигом.

Известен способ лазерено-плазменного напыления покрытий [Патент РФ №2449048, МПК С23С 4/12, опубл. 27.11.2011 г.]. В данном способе плазмотроном создается плазменный поток, направленный на напыляемую поверхность, в который подаются частицы напыляемого порошка, а на выход из сопла плазмотрона перпендикулярно плазменному потоку подается модулированное лазерное излучение, сфокусированное на противоположной от источника лазерного излучения стороне плазменного потока. При этом лазерное излучение подается перед подачей частиц напыляемого порошка и с интенсивностью не менее пороговой, при которой происходит оптический пробой.

Основным недостатком данного способа является использование дополнительного оборудования (плазмотрон), что впоследствии увеличивает время напыления. Также недостатком метода является первоначальная подготовка мишени распыляемого материала (порошкообразный вид).

Существует устройство для высокоскоростного магнетронного распыления [Патент РФ №2311492, МПК С23С 14/35, опубл. 27.11.2007 г.]. Изобретение относится к технике вакуумного нанесения металлических и диэлектрических покрытий. Анод устройства включает в себя систему газораспределения, обеспечивающую равномерную подачу рабочего газа по всей поверхности распыляемого катода и находится под положительным потенциалом. Катод состоит из системы охлаждения с установленным на ней распыляемым катодом-мишенью, расположенным между полюсами магнитной системы. Магнитная система включает в себя набор магнитов с полюсными наконечниками, расположенными на водоохлаждаемом магнитопроводе. Суть метода заключается в использовании плазмы инертного газа для распыления необходимого материала в вакууме. Распыляемый материал впоследствии осаждается на требуемую подложку за счет разности потенциалов. Самым весомым недостатком данного метода является использование рабочего газа (аргона), что ухудшает качество вакуума.

Известен способ получения покрытий в вакууме [Патент РФ №2176681, МПК С23С 14/00, опубл. 10.12.2001]. Сущность изобретения заключается в поджиге разряда в области генерирования с помощью лазерного излучения. Недостатками данного способа является появление капельной фазы в момент распыления и необходимость ее сепарации до момента осаждения на требуемую подложку.

Наиболее близким аналогом является способ лазерно-термовакуумного конденсационного напыления покрытия [Патент РФ №2170284, МПК С23С 14/24, опубл. 10.07.2001]. Суть способа заключается в одновременном нагреве тигля с помощью резистивного нагрева и лазерного излучения. В последствии происходит испарении материала с тигля и его конденсация на подложку.

Основным недостатком способа является использование большой мощности лазерного излучения и высоких температур для нагрева тигля. Это приводит к появлению капельной фазы на образующейся пленке.

Техническим результатом предлагаемого изобретения является улучшения оптических и структурных свойств напыляемых покрытий за счет использования плазмы из собственных ионов распылительной мишени и использовании прецизионно низкой мощности лазерного излучения.

Технический результат достигается тем, что в способе нанесения нанопленочного покрытия на подложку, включающем напыление пленочного материала на подложку с использованием лазерного излучения, новым является то, что осуществляют импульсно-плазменное напыление материала мишени на подложку в высоком вакууме с созданием плазмы лазерным излучением и с использованием магнетрона, на который импульсно подают напряжение от источника питания с внутренним конденсатором, при этом мишень устанавливают на магнетрон, для зажигания плазмы используют импульсный эксимерный ультрафиолетовый лазер и ионы материала мишени, а время зарядки и разрядки конденсатора источника питания устанавливают меньше времени следования лазерного импульса.

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается тем, что осуществляют импульсно-плазменное напыление материала мишени на подложку в высоком вакууме с созданием плазмы лазерным излучением и с использованием магнетрона, на который импульсно подают напряжение от источника питания с внутренним конденсатором, при этом мишень устанавливают на магнетрон, для зажигания плазмы используют импульсный эксимерный ультрафиолетовый лазер и ионы материала мишени, а время зарядки и разрядки конденсатора источника питания устанавливают меньше времени следования лазерного импульса.

Перечисленные выше признаки позволяют сделать вывод о соответствии заявляемого технического решения критерию «новизна».

При изучении других известных технических решений в данной области техники, эти признаки, отличающие заявляемое изобретение от прототипа, не выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию «изобретательский уровень».

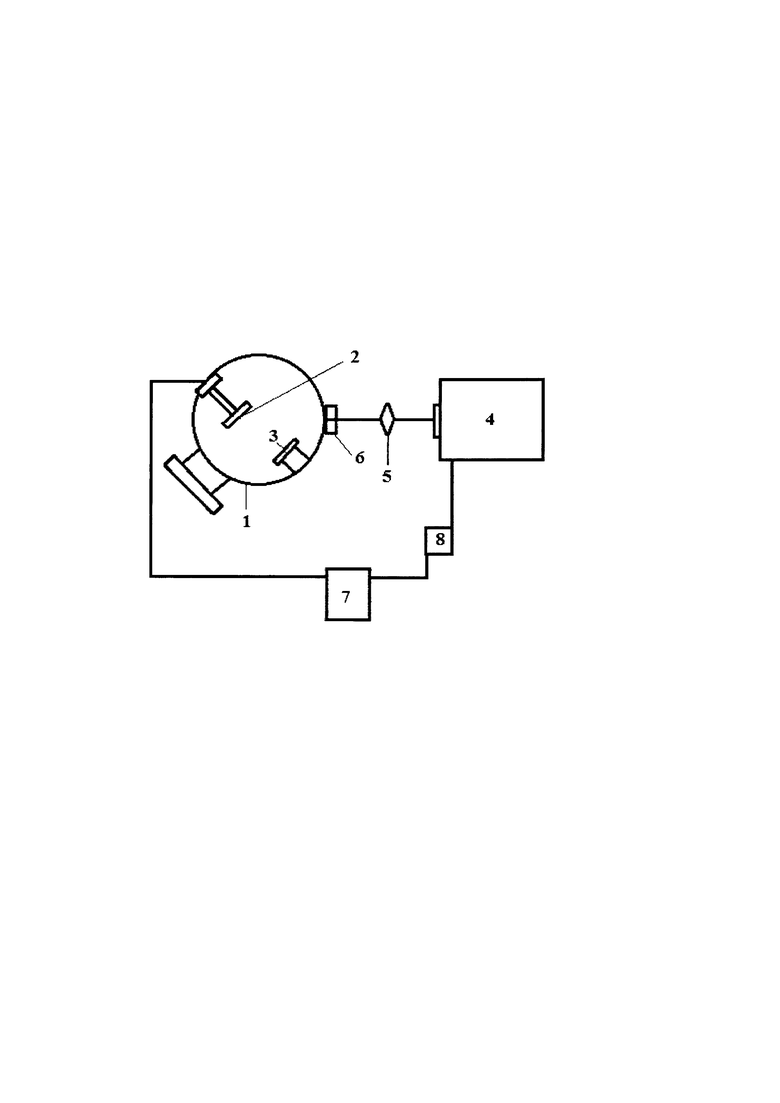

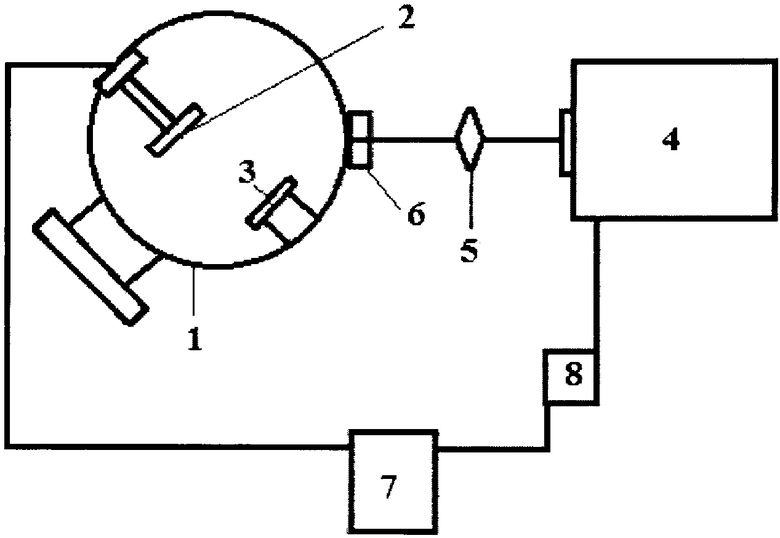

На чертеже представлена блок-схема установки для реализации способа импульсно-плазменного напыления с лазерным поджигом.

Блок схема включает: вакуумную камеру 1, магнетрон с установленной на нем мишенью из алюминия высокой чистоты 2, а также подложкодержатель с подложкой из покровного материала 3, импульсный эксимерный лазер 4, фокусирующую линзу установленную на оптической скамье 5, фланец с кварцевым окном 6, импульсный источник питания магнетрона 7, персональный компьютер 8.

Способ реализуется следующим образом:

Внутри вакуумной камеры 1 располагают магнетрон с установленной на нем мишенью из алюминия высокой чистоты 2, а также подложкодержатель с подложкой из покровного стекла 3. Подложка предварительно не нагревается. Производят откачку вакуумной камеры с остаточным давление не более чем 10-6 Торр. В качестве источника лазерного излучения используют импульсный эксимерный ультрафиолетовый лазер 4. Лазерное излучение в вакуумную камеру подводят с помощью фокусирующей линзы 5 через кварцевое окно фланца 6, расположенного на камере. Лазер работает в импульсном режиме, один импульс длится 30 наносекунд. Частота импульсов 10 Гц. На мишень 3 падает лазерное излучение с длиной волны 308 нм длительностью 30 не с частотой следования импульсов 10 Гц. Мощность каждого импульса 10~20 мДж. Для питания магнетронной системы используют импульсный источник питания с регулируемым напряжением 7. При помощи источника питания на мишень (катод) подают напряжение -700 В относительно корпуса камеры. При подаче лазерного излучения на мишень происходит стравливание собственных атомов алюминия и зажигание плазмы на их основе. Продолжительность горения плазмы на основе ионов алюминия ~1 мс. После прекращения горения плазмы происходит зарядка внутреннего конденсатора источника питания за время ~1 мс. Далее данный процесс повторяют за счет следования очередного импульса лазерного излучения. Время заряда (разряда) конденсатора подобрано таким образом, чтобы оно было меньше времени следования очередного импульса. Для настройки и контроля процесса напыления используют стационарный персональный компьютер 8. При данных условиях за 2 минуты получают тонкую пленку алюминия толщиной ~100 нм. Интегральный коэффициент отражения в видимой области спектра определяют на оптическом спектрофотометре. Коэффициент отражения тонкой пленки алюминия составлял ~97%. Визуально, получившаяся тонкая пленка не содержала капельной фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упорядоченного осаждения наноструктурированных углеродных тонких пленок в постоянном электрическом поле | 2020 |

|

RU2761200C1 |

| Способ формирования углеродных пленок плазменным осаждением атомов углерода в метане | 2022 |

|

RU2794042C1 |

| СПОСОБ ГАЗОРАЗРЯНОГО НАПЫЛЕНИЯ ПЛЕНОК | 2015 |

|

RU2607288C2 |

| Способ создания прозрачных проводящих композитных нанопокрытий (варианты) | 2016 |

|

RU2661166C2 |

| Метод получения стабилизированных линейных цепочек углерода в жидкости | 2019 |

|

RU2744089C1 |

| СПОСОБ "ГИБРИДНОГО" ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ | 2011 |

|

RU2485210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОКАТОДА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОТОКАТОДА | 2012 |

|

RU2502151C1 |

| МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 2018 |

|

RU2747487C2 |

| СПОСОБ НАНЕСЕНИЯ НАНОПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2371379C1 |

| СПОСОБ ВАКУУМНО-ДУГОВОГО НАНЕСЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ НА СТОМАТОЛОГИЧЕСКИЕ КОНСТРУКЦИИ | 2022 |

|

RU2791571C1 |

Изобретение относится к способу нанесения нанопленочного покрытия на подложку и может быть использовано для получения нанопокрытий на поверхностях различных подложек при невысокой температуре. Осуществляют импульсно-плазменное напыление с лазерным поджигом. Используют импульсный режим работы эксимерного ультрафиолетового лазера и собственные ионы материала мишени для создания рабочей плазмы. Используют ультрафиолетовое излучение с прецизионно низкой мощностью для начального поджига при создании рабочей плазмы и используют импульсный режим работы источника питания магнетрона с временем работы меньше, чем частота следования лазерных импульсов. Техническим результатом изобретения является улучшение оптических и структурных свойств напыляемых покрытий за счет использования плазмы из собственных ионов распылительной мишени и использования прецизионно низкой мощности лазерного излучения. 1 ил.

Способ нанесения нанопленочного покрытия на подложку, включающий напыление пленочного материала на подложку с использованием лазерного излучения, отличающийся тем, что осуществляют импульсно-плазменное напыление материала мишени на подложку в высоком вакууме с созданием плазмы лазерным излучением и с использованием магнетрона, на который импульсно подают напряжение от источника питания с внутренним конденсатором, при этом мишень устанавливают на магнетрон, для зажигания плазмы используют импульсный эксимерный ультрафиолетовый лазер и ионы материала мишени, а время зарядки и разрядки конденсатора источника питания устанавливают меньше времени следования лазерного импульса.

| СПОСОБ ЛАЗЕРНО-ТЕРМОВАКУУМНОГО КОНДЕНСАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2170284C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1989 |

|

RU2176681C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2001 |

|

RU2271409C2 |

| JP 4191358 A, 09.07.1992 | |||

| WO 1998010115 A1, 12.03.1998 | |||

| CN 103255369 A, 21.08.2013 | |||

| US 20090017217 A1, 15.01.2009. | |||

Авторы

Даты

2019-03-11—Публикация

2018-01-22—Подача